湿式离合器是汽车自动变速器的重要组成部分,也是起步、换挡过程中频繁使用的部件之一,它决定着传动系统工作的可靠性以及使用寿命[1]。研究各种因素对湿式离合器接合特性的影响规律,不仅有利于优化起步过程和改善换挡品质,对于提升湿式离合器性能与寿命也具有重要意义。

目前,一些学者针对湿式离合器的接合特性已经开展了研究。Natsumeda等[2]在考虑湿式离合器摩擦副材料和表面粗糙度等因素的条件下,推导了平均雷诺方程并建立了接合过程转矩模型,分析了摩擦材料渗透性对湿式离合器接合特性的影响规律,但在该研究中建立的模型计算耗时并且摩擦系数采用了固定值。Berger等[3-4]建立了考虑摩擦片表面沟槽参数的湿式离合器接合过程转矩模型并对该模型进行了简化,分析了摩擦副相对速度等因素对湿式离合器接合时间和传递转矩的影响规律,虽然在该研究中通过简化模型提高了计算速度,但是摩擦系数只考虑了随相对速度的变化。Yang等[5]在考虑接合压力、摩擦片表面温度等因素随时间变化的条件下,提出湿式离合器接合过程转矩预测模型。Davis等[6]通过雷诺方程和能量方程将摩擦副表面热效应考虑进湿式离合器接合过程中,并分析了其影响结果。Marklund等[7]研究了湿式离合器在低转速高负载下的工作特性,建立了边界润滑条件下的转矩模型。张志刚等[8]基于平均雷诺方程和粗糙表面弹性接触理论,建立了湿式离合器接合过程转矩模型,分析了润滑油黏度等因素对湿式离合器接合特性的影响规律,结果表明,润滑油黏度增大,转矩响应减慢,接合时间缩短,但在该研究中没有考虑摩擦片表面沟槽参数并且摩擦系数只考虑了随相对速度的变化。Jang等[9]建立了湿式离合器接合过程转矩模型,在此基础上研究了径向槽和网格槽对湿式离合器接合特性的影响规律,结果表明,摩擦片采用径向槽比网格槽接合时间更长。陈漫等[10]和马彪等[11]针对液力机械传动装置湿式多片离合器的结构特点,改进了平均流量模型并建立了修正的雷诺方程,研究了离合器单摩擦副的传递转矩特性,并分析了摩擦副工作参数和材料特性对传递转矩的影响规律。Li等[12]基于修正的雷诺方程和转矩平衡方程,通过引入湿式离合器摩擦副表面接触系数建立了接合过程转矩模型。杨辰龙等[13]建立了考虑摩擦片表面沟槽参数、温度效应等因素的转矩模型,结合试验分析了工况参数及材料特性对湿式离合器接合特性的影响规律,但在该研究中对转矩模型影响很大的摩擦系数只考虑随相对速度的变化。

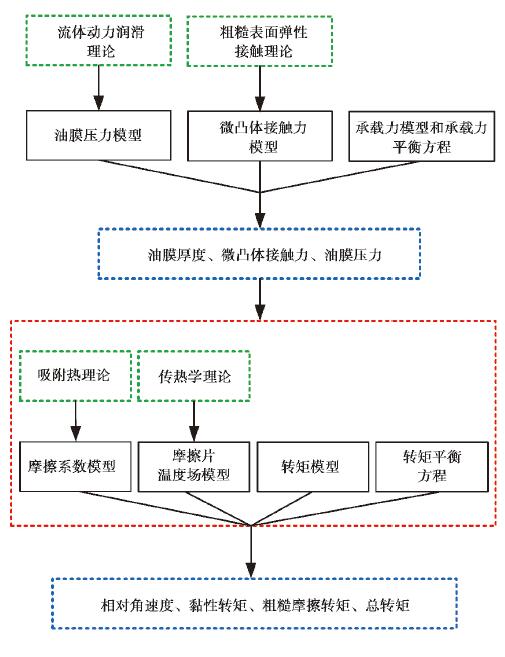

上述对湿式离合器接合特性的研究中摩擦系数多采取固定值或只考虑随相对速度的变化,未充分考虑摩擦副表面温度、相对速度、粗糙度、载荷对摩擦系数的共同影响。笔者对湿式离合器接合特性进行了研究,基于流体动力润滑理论、粗糙表面弹性接触理论、吸附热理论以及传热学理论建立了湿式离合器接合过程数学模型,模型中考虑摩擦副表面温度、相对速度、粗糙度、载荷对摩擦系数的共同影响。分别讨论了接合压力、摩擦副表面粗糙度、摩擦材料渗透性对湿式离合器接合过程中油膜厚度、相对角速度以及传递转矩的影响规律。

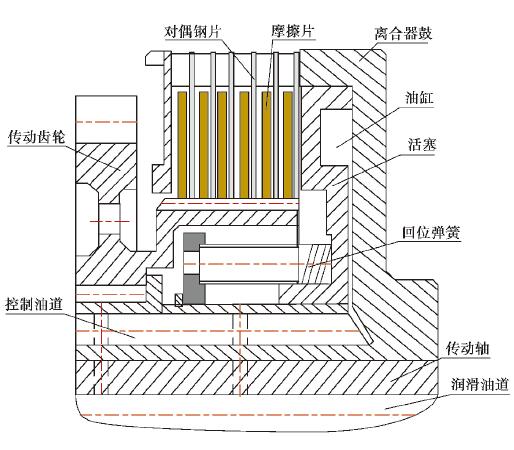

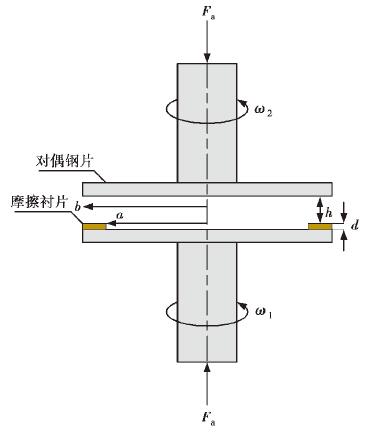

1 湿式离合器接合过程数学模型湿式离合器结构如图 1所示,其接合过程可简化为如图 2所示的模型。摩擦片与对偶钢片之间存在厚度为h的润滑油膜,摩擦片保持旋转角速度ω1恒定,在活塞推力Fa的作用下,对偶钢片以角速度ω2开始旋转,油膜厚度逐渐减小并趋于稳定,最后两者达到共同转速。

|

图 1 湿式离合器结构图 Fig. 1 Structure diagram of wet clutch |

|

图 2 湿式离合器接合过程简化模型 Fig. 2 Simplified model of wet clutch engagement process |

湿式离合器接合过程可划分为挤压、压紧和全粗糙接触3个阶段[14]。在流体挤压阶段,润滑油充满了摩擦片与对偶钢片之间的间隙,传递转矩全部是润滑油膜剪切作用产生的黏性转矩;随着接合进行,油膜厚度逐渐减小并趋于稳定,摩擦副的粗糙表面开始产生微凸体接触,油膜剪切作用产生的黏性转矩和摩擦副微凸体接触产生的粗糙摩擦转矩共同组成湿式离合器的传递转矩,接合进入压紧阶段;压紧阶段末期,大部分润滑油从两粗糙表面间被挤出,随着接合过程不断深入,油膜压力消失,传递转矩由微凸体接触产生的粗糙摩擦转矩完全承载,接合进入全粗糙接触阶段。建立湿式离合器接合过程数学模型的框架如图 3所示。

|

图 3 湿式离合器接合过程数学模型框架图 Fig. 3 Mathematical model frame diagram of wet clutch engagement process |

假设油膜压力在摩擦副间隙中具有轴对称分布,基于Patir[15]等提出的平均雷诺方程,可得圆柱坐标系下修正的雷诺方程:

| $ \frac{{\rm{d}}}{{{\rm{d}}r}}\left[ {r{\varphi _{\rm{X}}}({h^3} + 12\mathit{\Phi }D)\frac{{{\rm{d}}{{\bar p}_{\rm{h}}}}}{{{\rm{d}}r}}} \right] = 12\eta r\frac{{{\rm{d}}{{\mathit{\bar h}}_{\rm{t}}}}}{{{\rm{d}}t}}。$ | (1) |

式中:r是摩擦片半径;D是摩擦衬片厚度;h是油膜厚度;η是润滑油动力黏度;ph是润滑油平均油膜压力;Φ是摩擦衬片渗透性;ht是两粗糙表面平均间隙;t是时间;φX是Patir等[15]的压力流量因素。

引入无量纲参数:无量纲摩擦片半径:

把上述无量纲参数代入式(1),并根据边界条件

| $ \mathop {\overline {{p_{\rm{h}}}} }\limits^ \wedge = \frac{{{\beta _4}}}{{4K}}\left( {\mathop {{r^2}}\limits^ \wedge + \frac{{(1 - \mathop {{a^2}}\limits^ \wedge )}}{{\ln \mathop a\limits^ \wedge }}\ln \mathop r\limits^ \wedge - 1} \right)\frac{{{\rm{d}}\mathop {\overline {{h_{\rm{t}}}} }\limits^ \wedge }}{{{\rm{d}}t}}。$ | (2) |

式中:

| $ \frac{{{\rm{d}}\mathop {\overline {{h_{\rm{t}}}} }\limits^ \wedge }}{{{\rm{d}}t}} = \frac{{{\rm{d}}\mathop {\overline {{h_{\rm{t}}}} }\limits^ \wedge }}{{{\rm{d}}\mathop h\limits^ \wedge }}\frac{{{\rm{d}}\mathop h\limits^ \wedge }}{{{\rm{d}}t}} = \left\{ {\frac{1}{2}\left[ {1 + {\rm{erf}}\left( {\frac{{\mathop h\limits^ \wedge }}{{\sqrt 2 \mathop \sigma \limits^ \wedge }}} \right)} \right]} \right\}\frac{{{\rm{d}}\mathop h\limits^ \wedge }}{{{\rm{d}}t}}。$ | (3) |

令

| $ \mathop {\overline {{p_{\rm{h}}}} }\limits^ \wedge = \frac{{{\beta _4}}}{{4K}}\left( {\mathop {{r^2}}\limits^ \wedge + \frac{{(1 - \mathop {{a^2}}\limits^ \wedge )}}{{\ln \mathop a\limits^ \wedge }}\ln \mathop r\limits^ \wedge - 1} \right)g(\mathop h\limits^ \wedge )\frac{{{\rm{d}}\mathop h\limits^ \wedge }}{{{\rm{d}}t}}。$ | (4) |

利用Greenwood等[16]推导出的两粗糙表面接触时真实接触面积Ac与有效压力pc之间的关系来研究湿式离合器接合过程中的微凸体接触。

真实接触面积Ac可以表示为

| $ {A_{\rm{c}}} = {(\pi \lambda R{\sigma ^ * })^2}A{F_2}\left( {\frac{{{{\mathit{\bar h}}_{\rm{t}}}}}{{{\sigma ^ * }}}} \right)。$ | (5) |

式中:λ是微凸体粗糙峰密度;R是微凸体曲率半径;A是名义接触面积;σ*是粗糙峰顶高度的均方差

有效压力pc可以表示为:

| $ {{p}_{\text{c}}}\left( \frac{{{{\mathsf{\bar{h}}}}_{\text{t}}}}{{{\sigma }^{*}}} \right)={{K}^{'}}{{E}^{'}}{{F}_{5/2}}\left( \frac{{{{\mathsf{\bar{h}}}}_{\text{t}}}}{{{\sigma }^{*}}} \right)。$ | (6) |

式中:

大部分工程表面σ*和ht均略小于σ和h,所以可将式(5)(6)中的ht/σ*用h/σ取代。基于各向同性(γ=1)和摩擦副表面粗糙度服从Gauss分布的假设,无量纲微凸体接触力

| $ \left\{ {\begin{array}{*{20}{l}} {\mathop {{p_{\rm{c}}}}\limits^ \wedge (\mathop H\limits^ \wedge ) = K^\prime \mathop {E^\prime }\limits^ \wedge \times 4.408{\rm{ }}6 \times {{10}^{5}}{{(4 - \mathop H\limits^ \wedge )}^{6.804}}, \mathop H\limits^ \wedge < 4;}\\ {\mathop {{p_{\rm{c}}}}\limits^ \wedge (\mathop H\limits^ \wedge ) = 0, \mathop H\limits^ \wedge \ge 4}。\end{array}} \right. $ | (7) |

油膜的总承载力Fh可以通过流体润滑区的油膜压力ph积分求出;微凸体的总承载力Fc可以通过微凸体接触区的微凸体接触力pc积分求出。总的承载力为:

| $ {F_{\rm{a}}} = {F_{\rm{h}}} + {F_{\rm{c}}},$ | (8) |

真实接触面积与名义接触面积之比为

| $ C = \frac{{{{{\rm{( \mathsf{ π} }}\lambda R{\sigma ^ * })}^2}}}{2}\left\{ {\left( {1 + \mathop {{H^2}}\limits^ \wedge } \right)\left[ {1-{\rm{erf}}\left( {\frac{{\mathop H\limits^ \wedge }}{{\sqrt 2 }}} \right)} \right]-\frac{{\sqrt 2 }}{{\sqrt {\rm{ \mathsf{ π} }} }}\mathop H\limits^ \wedge {\rm{exp}}\left( {{\rm{ - }}\frac{{\mathop {{H^2}}\limits^ \wedge }}{2}} \right)} \right\}。$ | (9) |

引入面积比C和无量纲参数,可得油膜总承载力和微凸体总承载力:

| $ {F_{\rm{h}}} = {p_0}{b^2}\left( {1-C} \right)\int_0^{2{\rm{ \mathsf{ π} }}} {{\rm d}\theta } \int_{\mathop a\limits^ \wedge }^1 {\mathop {\overline {{p_{\rm{h}}}} }\limits^ \wedge \mathop r\limits^ \wedge } {\rm d}\mathop r\limits^ \wedge ,$ | (10) |

| $ {F_{\rm{c}}} = {p_0}{b^2}C\int_0^{2{\rm{ \mathsf{ π} }}} {{\rm d}\theta } \int_{\mathop a\limits^ \wedge }^1 {\mathop {{p_{\rm{c}}}}\limits^ \wedge \mathop r\limits^ \wedge } {\rm d}\mathop r\limits^ \wedge 。$ | (11) |

已知:

| $ \frac{{{F_{\rm{h}}} + {F_{\rm{c}}}}}{{{p_0}}} = \frac{{{F_{\rm{a}}}}}{{{p_0}}} = A = {\rm{ \mathsf{ π} }}\left( {{b^2}-{a^2}} \right),$ | (12) |

由式(10)~(12)可得:

| $ \pi \left( {{b^2}-{a^2}} \right) = {b^2}\left( {1-C} \right)\int_0^{2{\rm{ \mathsf{ π} }}} {{\rm d}\theta } \int_{\mathop a\limits^ \wedge }^1 {\mathop {\overline {{p_{\rm{h}}}} }\limits^ \wedge \mathop r\limits^ \wedge } d\mathop r\limits^ \wedge + {b^2}C\int_0^{2{\rm{ \mathsf{ π} }}} {{\rm d}\theta } \int_{\mathop a\limits^ \wedge }^1 {\mathop {{p_{\rm{c}}}}\limits^ \wedge \mathop r\limits^ \wedge } {\rm d}\mathop r\limits^ \wedge 。$ | (13) |

将式(4)(7)代入式(13)中,可得无量纲油膜厚度变化率:

| $ \left\{ \begin{matrix} \frac{\text{d}\overset{\wedge }{\mathop{h}}\,}{\text{d}t}=\frac{8K(1-\overset{\wedge }{\mathop{{{a}^{2}}}}\,)(1-C\overset{\wedge }{\mathop{{{p}_{\text{c}}}}}\,)}{{{\beta }_{4}}(\overset{\wedge }{\mathop{{{a}^{2}}}}\,-1)\left[ 1+\overset{\wedge }{\mathop{{{a}^{2}}}}\,+\frac{(1-\overset{\wedge }{\mathop{{{a}^{2}}}}\,)}{\text{ln}\overset{\wedge }{\mathop{a}}\,~} \right](1-C)g(\overset{\wedge }{\mathop{h}}\,)},\overset{\wedge }{\mathop{H}}\,<4; \\ \frac{\text{d}\overset{\wedge }{\mathop{h}}\,}{\text{d}t}=\frac{8K(1-\overset{\wedge }{\mathop{{{a}^{2}}}}\,)}{{{\beta }_{4}}(\overset{\wedge }{\mathop{{{a}^{2}}}}\,-1)\left[ 1+\overset{\wedge }{\mathop{{{a}^{2}}}}\,+\frac{(1-\overset{\wedge }{\mathop{{{a}^{2}}}}\,)}{\text{ln}\overset{\wedge }{\mathop{a}}\,~} \right](1-C)g(\overset{\wedge }{\mathop{h}}\,)},\overset{\wedge }{\mathop{H}}\,\ge 4 。\\ \end{matrix} \right. $ | (14) |

湿式离合器传递的总转矩Ta是由剪切润滑油膜产生的黏性转矩Tv和微凸体接触产生的粗糙摩擦转矩Tc组成。总的转矩为:

| $ {T_{\rm{a}}} = {T_{\rm{v}}} + {T_{\rm{c}}}。$ | (15) |

引入面积比C和无量纲参数,可得无量纲黏性转矩和无量纲粗糙摩擦转矩:

| $ \mathop {{T_{\rm{v}}}}\limits^ \wedge = \frac{{\left( {1-C} \right)\eta {b^4}{\omega _1}\left( {{\varphi _{\rm{f}}}-{\varphi _{{\rm{fs}}}}} \right)}}{{{T_0}{h_0}}}\int_0^{2{\rm{ \mathsf{ π} }}} {{\rm d}\theta } \int_{\mathop a\limits^ \wedge }^1 {\frac{{\mathop {{\omega _{\rm{s}}}}\limits^ \wedge }}{{\mathop h\limits^ \wedge }}\mathop {{r^3}}\limits^ \wedge } {\rm{d}}\mathop r\limits^ \wedge;$ | (16) |

| $ \mathop {{T_{\rm{c}}}}\limits^ \wedge = \frac{{C{b^3}{p_0}{u_{\rm{d}}}}}{{{T_0}}}\int_0^{2{\rm{ \mathsf{ π} }}} {{\rm d}\theta } \int_{\mathop a\limits^ \wedge }^1 {\mathop {{p_{\rm{c}}}}\limits^ \wedge \mathop {{r^2}}\limits^ \wedge } {\rm{d}}\mathop r\limits^ \wedge 。$ | (17) |

式中:ud是动摩擦系数;φf、φfs是Patir-Cheng剪切流量因数[15]。

将式(15)无量纲化可得:

| $ \mathop {{T_{\rm{a}}}}\limits^ \wedge= \mathop {{T_{\rm{v}}}}\limits^ \wedge + \mathop {{T_{\rm{c}}}}\limits^ \wedge 。$ | (18) |

湿式离合器传递转矩的平衡方程为:

| $ \mathop {{T_{\rm{a}}}}\limits^ \wedge = \mathop I\limits^ \wedge \frac{{{\rm{d}}\mathop {{\omega _2}}\limits^ \wedge }}{{{\rm{d}}t}} $ | (19) |

将式(16)(17)(19)代入式(18)中可得:

| $ \frac{{{\rm{d}}\mathop {{\omega _2}}\limits^ \wedge }}{{{\rm{d}}t}} = \frac{{{\rm{ \mathsf{ π} }}\eta {b^4}(1-\mathop {{a^4}}\limits^ \wedge )}}{{2\mathop I\limits^ \wedge {h_0}}}\left( {{\varphi _{\rm{f}}}-{\varphi _{{\rm{fs}}}}} \right)\left( {1-C} \right)\frac{{\mathop {{\omega _{\rm{s}}}}\limits^ \wedge }}{{\mathop h\limits^ \wedge }} + \frac{{2{\rm{ \mathsf{ π} }}\eta {b^3}{p_0}\left( {1-\mathop {{a^3}}\limits^ \wedge } \right)}}{{3\mathop I\limits^ \wedge {\omega _1}}}{u_{\rm{d}}}C\mathop {{p_{\rm{c}}}}\limits^ \wedge 。$ | (20) |

混合润滑状态下,直接接触面积Ac和边界膜面积Au共同组成实际接触面积[18],令:

| $ \beta = \frac{{{A_{\rm{c}}}}}{{{A_{\rm{c}}} + {A_{\rm{u}}}}},$ | (21) |

式中β是油膜亏损量。边界膜摩擦系数ub和粗糙峰接触区摩擦系数uc与混合润滑状态的动摩擦系数ud之间的关系为[19]:

| $ {u_{\rm{d}}} = \beta {u_{\rm{c}}} + \left( {1-\beta } \right){u_{\rm{b}}}。$ | (22) |

边界膜面积所占比例为:

| $ 1-\beta = {e^{ - \frac{{{}^tx}}{{{}^tr}}}}。$ | (23) |

式中:tx是摩擦副表面以相对速度vs通过接触长度x的时间,tx=x/vs;tr是吸附分子占接触面的平均时间。

| $ \left\{ {\begin{array}{*{20}{l}} {{t_{\rm{r}}} = {t_0}{{\rm e}^{\frac{{{E_{\rm{c}}}}}{{{R_{\rm{g}}}{T_{\rm{s}}}}}}}},\\ {{t_0} = 4.75 \times {{10}^{ - 13}}{{\left( {\frac{{M{V^{\frac{2}{3}}}}}{{0.4{T_{\rm{r}}}}}} \right)}^{\frac{1}{2}}}},\\ {x = 1.46 \times {{10}^{ - 8}}{V^{\frac{1}{3}}}}。\end{array}} \right. $ | (24) |

式中:V是润滑油摩尔体积;Ts是摩擦副表面温度;Ec是润滑油吸附热;M是润滑油摩尔质量;Tr是润滑油临界温度;Rg是气体常数。由式(22)~ (24)可得:

| $ \beta = 1 - \frac{{{u_{\rm{c}}} - {u_{\rm{d}}}}}{{{u_{\rm{c}}} - {u_{\rm{b}}}}} = 1 - {\rm{exp}}\left\{ {{\rm{ - exp}}\left\{ { - \frac{{{E_{\rm{c}}}}}{{{R_{\rm{g}}}{T_{\rm{s}}}}}-{\rm{ln}}\left[ {5.15 \times {{10}^{ - 5}}{v_{\rm{s}}}{{\left( {\frac{M}{{{T_{\rm{r}}}}}} \right)}^{\frac{1}{2}}}} \right]} \right\}} \right\}。$ | (25) |

考虑理想状态下的模型,对边界润滑提出假设:1)分子膜为固体凝聚态单分子膜;2)分子膜完全隔开摩擦副表面。则边界膜摩擦系数ub为[20]:

| $ {u_{\rm{b}}} = \frac{{{S_{\rm{f}}}}}{{{p_0}}},$ | (26) |

式中:Sf是边界膜剪切强度;p0是载荷,此时单位为MPa。

根据Timsit等[21-22]的研究,边界膜剪切强度可用下式计算:

| $ {S_{\rm{f}}} = {u_0}{p_0} + \alpha p_0^2。$ | (27) |

其中取u0=0.05,α=0.000 05。由式(22)(26)(27)可得:

| $ {u_{\rm{d}}} = {u_{\rm{c}}}\beta + ({u_0} + \alpha {p_0})\left( {1-\beta } \right)。$ | (28) |

本研究的条件是油润滑,可以取uc=0.1[23]。考虑摩擦副表面粗糙度对摩擦系数的影响引入摩擦副表面粗糙度影响系数XR[24-25]可得:

| $ {u_{\rm{d}}} = {X_{\rm{R}}}\left[ {{u_{\rm{c}}}\beta + ({u_0} + \alpha {p_0})\left( {1-\beta } \right)} \right], $ | (29) |

式中XR=1.179×(106σ)0.172 7。

1.6 摩擦片温度场模型 1.6.1 摩擦片热流密度模型当摩擦片和对偶钢片处于滑摩状态时,摩擦副间就会因为摩擦力的作用而产生热流。单位时间内单位面积上生成的热量q与摩擦系数ud、接合压力p0、相对角速度和半径r有关,可用下式表示[26]:

| $ q\left( {r, t} \right) = {u_{\rm{d}}}{p_0}r{\omega _{\rm{s}}}\left( t \right)。$ | (30) |

在湿式离合器接合过程中,摩擦片和对偶钢片吸收了摩擦副产生的大部分热量,润滑油带走的热量很少,因此认为摩擦副产生的热量全部分配给摩擦片和对偶钢片。摩擦片和对偶钢片的材料属性直接决定了热流密度在两者之间的分配,摩擦片上的热流密度与对偶钢片上的热流密度之间的比例关系为[26]:

| $ {K_q} = \frac{{\sqrt {{k_{\rm{f}}}{\rho _{\rm{f}}}{c_{\rm{f}}}} }}{{\sqrt {{k_{\rm{s}}}{\rho _{\rm{s}}}{c_{\rm{s}}}} }}。$ | (31) |

式中:kf、ks分别是摩擦衬片和对偶钢片材料导热系数;ρf、ρs分别是摩擦衬片和对偶钢片材料密度cf、cs分别是摩擦衬片和对偶钢片材料比热容。

由式(30)(31)可得分配在摩擦片和对偶钢片上的热流密度分别为:

| $ {q_{\rm{f}}}(r, t) = \frac{{\sqrt {{k_{\rm{f}}}{\rho _{\rm{f}}}{c_{\rm{f}}}} }}{{\sqrt {{k_{\rm{f}}}{\rho _{\rm{f}}}{c_{\rm{f}}}} + \sqrt {{k_{\rm{s}}}{\rho _{\rm{s}}}{c_{\rm{s}}}} }}q(r, t), $ | (32) |

| $ {q_{\rm{f}}}(r, t) = \frac{{\sqrt {{k_{\rm{s}}}{\rho _{\rm{s}}}{c_{\rm{s}}}} }}{{\sqrt {{k_{\rm{f}}}{\rho _{\rm{f}}}{c_{\rm{f}}}} + \sqrt {{k_{\rm{s}}}{\rho _{\rm{s}}}{c_{\rm{s}}}} }}q(r, t)。$ | (33) |

摩擦片沟槽面可看成与润滑油在非圆形内部强制对流换热,外端面和内端面看成与空气在外掠圆柱体强制对流换热。在旋转运动情况下,湿式离合器沟槽内的润滑油不仅有切向的流速vt,而且在离心力的作用下沿径向也有流速vr。在非圆形管道内,润滑油临界雷诺数Re为500,因此将润滑油与沟槽的对流换热系数计算分为层流和湍流2种情况,其对流换热系数为[27]:

| $ {h_{\rm{g}}} = \left\{ {\begin{array}{*{20}{l}} {1.86\frac{{{\lambda _{\rm{p}}}}}{{{d_{\rm{e}}}}}{{\left( {\frac{{Re_{\rm{g}}P{r_{\rm{p}}}}}{{{l_{\rm{r}}}/{d_{\rm{e}}}}}} \right)}^{\frac{1}{3}}}{{\left( {\frac{{{\eta _{\rm{f}}}}}{{{\eta _{\rm{w}}}}}} \right)}^{0.14}}Re \le 500;}\\ {0.064\frac{{{\lambda _{\rm{p}}}}}{{{d_{\rm{e}}}}}Re_{\rm{g}}^{0.8}Pr_{\rm{p}}^{0.4}{{\left( {\frac{{{\eta _{\rm{f}}}}}{{{\eta _{\rm{w}}}}}} \right)}^{0.11}}Re > 500}。\end{array}} \right. $ | (34) |

式中:λp是润滑油导热系数;de是当量直径;Reg是雷诺数,Reg=vlr/vp,v是润滑油总速度,

外界环境中的空气与处于旋转状态的摩擦片内外端面存在对流换热作用,其对流换热系数为[27]:

| $ {h_{\rm{o}}} = c\frac{{{\lambda _{\rm{a}}}}}{{{d_{\rm{o}}}}}Re_o^nPr_{\rm{a}}^{\frac{{\rm{1}}}{{\rm{3}}}},$ | (35) |

| $ {h_{\rm{i}}} = c\frac{{{\lambda _{\rm{a}}}}}{{{d_{\rm{i}}}}}Re_{\rm{i}}^nPr_{\rm{a}}^{\frac{{\rm{1}}}{{\rm{3}}}}。$ | (36) |

式中:ho、hi分别是摩擦片外端面和内端面对流换热系数;do、di分别为摩擦片的外径和内径;c、n为常数,c=0.193,n=0.618;λa是空气导热系数;Reo、Rei是雷诺数,Reo=vodo/va,Rei=vidi/va;vo是摩擦片外端面线速度;vi是摩擦片内端面线速度;va是空气运动黏度;Pra是空气普朗特数。

2 仿真结果与分析分别讨论了接合压力、摩擦副表面粗糙度、摩擦材料渗透性对湿式离合器接合过程中油膜厚度、摩擦副相对角速度以及转矩的影响规律。仿真选取的参数如表 1所示。

| 表 1 仿真参数 Table 1 Simulation parameters |

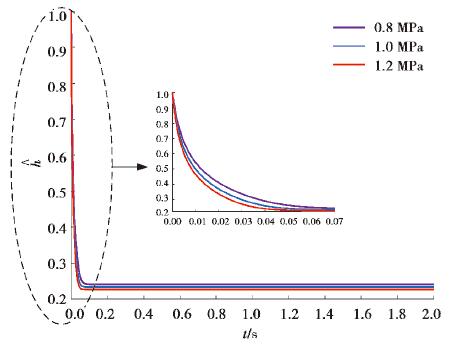

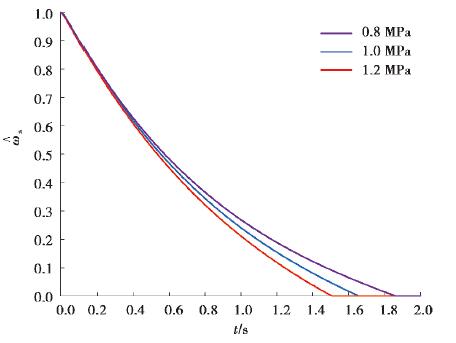

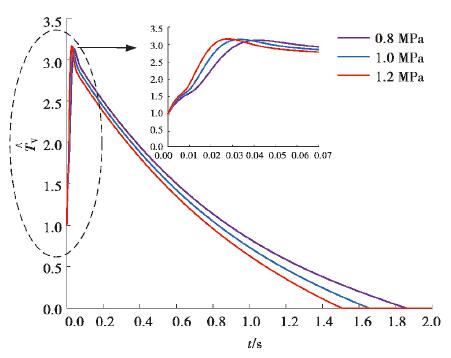

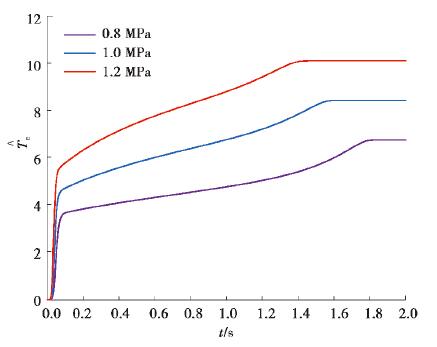

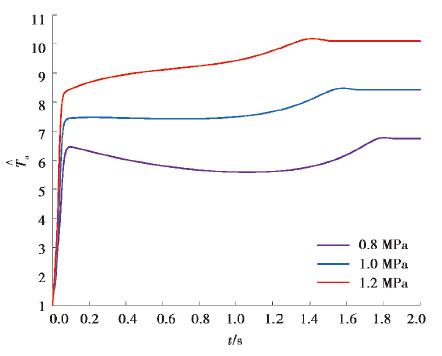

接合压力会影响摩擦副的接合时间和传递转矩。选取接合压力分别为0.8, 1.0, 1.2 MPa,仿真得到接合压力对湿式离合器接合过程中油膜厚度、摩擦副相对角速度以及转矩的影响规律。

根据图 4可知随着接合压力增大,油膜厚度减小的速度加快,最小油膜厚度减小,这是因为接合压力增大后,挤压阶段摩擦片与对偶钢片之间的间隙消除得更快,并且压紧阶段两粗糙接触表面的微凸体弹性变形量更大,摩擦材料多孔结构中的润滑油被挤出更多。图 5和6显示随着接合压力增大,摩擦副相对角速度减小速度加快,接合时间缩短,挤压阶段黏性转矩响应加快,压紧阶段黏性转矩峰值增加并且达到峰值的时间缩短,整个接合过程黏性转矩作用时间缩短。图 7和8显示接合压力对粗糙摩擦转矩和总转矩影响很大。不同的接合压力下,接合初始阶段粗糙摩擦转矩基本为零,随着接合的进行粗糙摩擦转矩逐渐变大最后趋于稳定。随着接合压力增大,粗糙摩擦转矩和总转矩响应都加快,粗糙摩擦转矩和总转矩达到最终的稳定值增大并且到达稳定值所用的时间缩短,这是因为接合压力增大后,微凸体接触速度加快,微凸体承载力和接触面积增大。

|

图 4 接合压力对油膜厚度的影响 Fig. 4 Effect of engagement pressure on oil film thickness |

|

图 5 接合压力对相对角速度的影响 Fig. 5 Effect of engagement pressure on relative angular velocity |

|

图 6 接合压力对黏性转矩的影响 Fig. 6 Effect of engagement pressure on viscous torque |

|

图 7 接合压力对粗糙摩擦转矩的影响 Fig. 7 Effect of engagement pressure on rough friction torque |

|

图 8 接合压力对总转矩的影响 Fig. 8 Effect of engagement pressure on total torque |

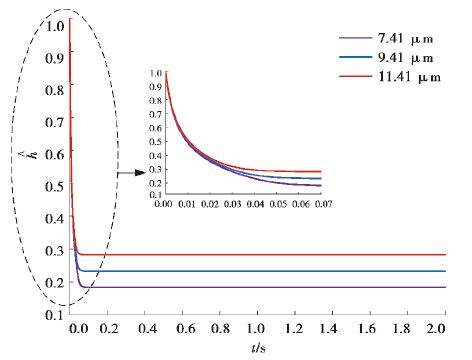

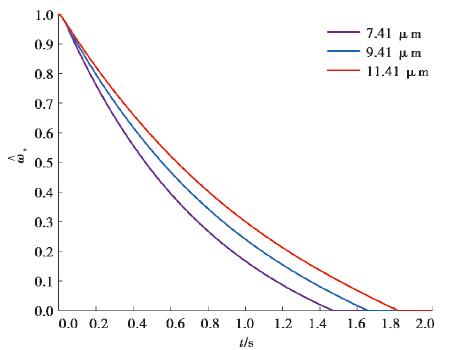

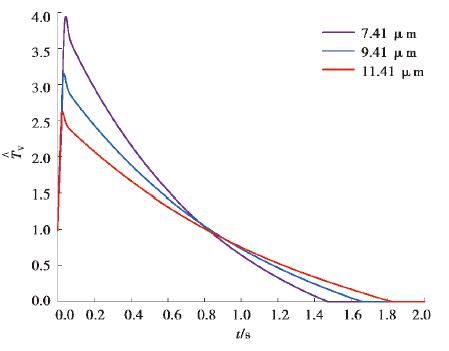

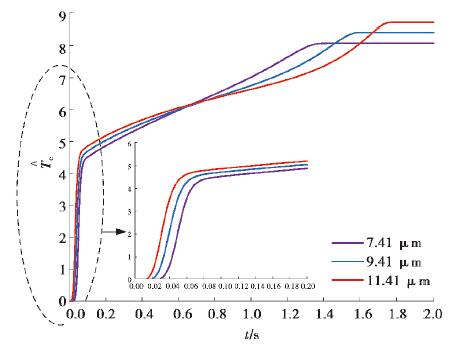

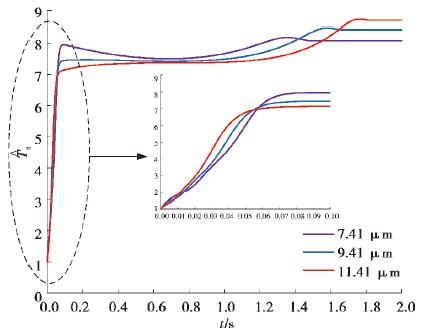

摩擦副表面粗糙度由两粗糙表面的粗糙峰决定,它影响总的接触面积和最小油膜厚度。选取摩擦副表面粗糙度分别为7.41×10-6,9.41×10-6,11.41×10-6 m,仿真得到摩擦副表面粗糙度对湿式离合器接合过程中油膜厚度、摩擦副相对角速度以及转矩的影响规律。

根据图 9和图 10可知:随着摩擦副表面粗糙度减小,摩擦副相对角速度减小速度加快,接合时间缩短,油膜厚度减小的速度加快,最小油膜厚度减小,这是因为摩擦副表面粗糙度越小,接触面上的微凸体接触越多并且微凸体接触面积越大。根据图 11可知:随着摩擦副表面粗糙度减小,挤压阶段黏性转矩响应减慢,压紧阶段黏性转矩峰值增加并且达到峰值时间增大,整个接合过程黏性转矩作用时间缩短。

|

图 9 摩擦副表面粗糙度对油膜厚度的影响 Fig. 9 Effect of friction surface roughness on oil film thickness |

|

图 10 摩擦副表面粗糙度对相对角速度的影响 Fig. 10 Effect of friction surface roughness on relative angular velocity |

|

图 11 摩擦副表面粗糙度对黏性转矩的影响 Fig. 11 Effect of friction surface roughness on viscous torque |

根据图 12和图 13可知:对不同的摩擦副表面粗糙度,接合初始阶段粗糙摩擦转矩基本为零,随着接合进行粗糙摩擦转矩逐渐变大最后趋于稳定。随着摩擦副表面粗糙度减小,粗糙摩擦转矩和总转矩响应均减慢,粗糙摩擦转矩和总转矩最终的稳定值减小,并且到达稳定值所用的时间缩短。

|

图 12 摩擦副表面粗糙度对粗糙摩擦转矩的影响 Fig. 12 Effect of friction surface roughness on rough friction torque |

|

图 13 摩擦副表面粗糙度对总转矩的影响 Fig. 13 Effect of friction surface roughness on total torque |

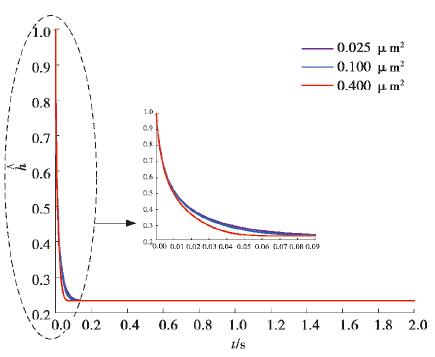

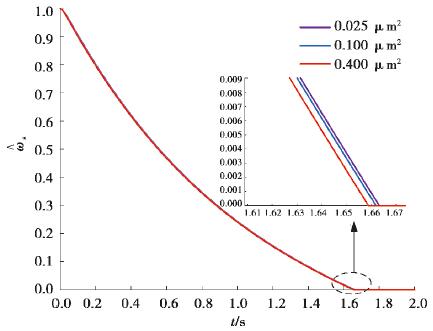

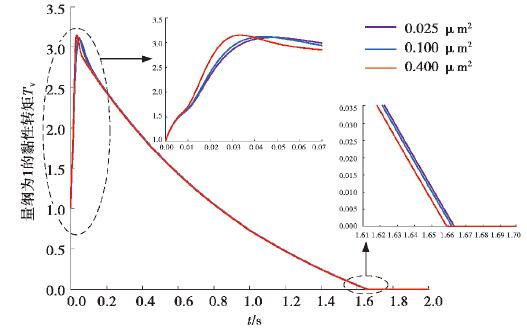

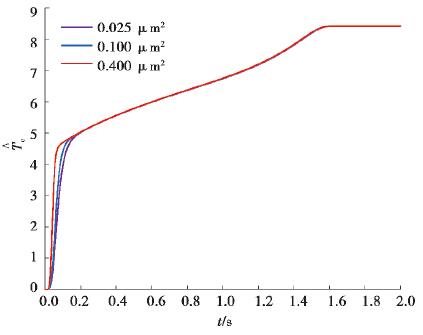

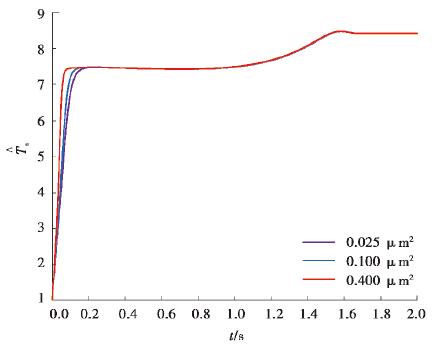

摩擦材料渗透性不仅影响润滑油进入摩擦材料的速率,而且也影响油膜厚度的变化率。选取摩擦材料渗透性参数分别为0.25×10-13, 1.00×10-13, 4.00×10-13 m2,仿真得到摩擦材料渗透性对湿式离合器接合过程中油膜厚度、摩擦副相对角速度以及转矩的影响规律,如图 14~18所示。

|

图 14 摩擦材料渗透性对油膜厚度的影响 Fig. 14 Effect of friction material permeability on oil film thickness |

|

图 15 摩擦材料渗透性对相对角速度的影响 Fig. 15 Effect of friction material permeability on relative angular velocity |

|

图 16 摩擦材料渗透性对黏性转矩的影响 Fig. 16 Effect of friction material permeability on viscous torque |

|

图 17 摩擦材料渗透性对粗糙摩擦转矩的影响 Fig. 17 Effect of friction material permeability on rough friction torque |

|

图 18 摩擦材料渗透性对总转矩的影响 Fig. 18 Effect of friction material permeability on total torque |

根据图 14可知:随着摩擦材料渗透性增大,油膜厚度减小速度加快,这是因为摩擦材料渗透性增大使润滑油更容易进入摩擦材料的多孔结构;但增大摩擦材料渗透性对最小油膜厚度影响较小。

图 15和16显示随着摩擦材料渗透性增大,摩擦副相对角速度减小速度加快,接合时间缩短,挤压阶段黏性转矩响应加快,压紧阶段黏性转矩峰值增加并且达到峰值时间缩短。这是因为更多润滑油进入渗透性较大的摩擦材料,导致黏性转矩峰值增大和峰值时间缩短,整个接合过程黏性转矩作用时间缩短。图 17和18表明不同渗透性的摩擦材料在接合初始阶段的粗糙摩擦转矩基本为零,随着接合进行粗糙摩擦转矩逐渐变大最后趋于稳定。随着摩擦材料渗透性增大,粗糙摩擦转矩和总转矩响应都加快,但增大摩擦材料渗透性对粗糙摩擦转矩和总转矩达到的最终稳定值影响较小。

3 结语1) 对建立的湿式离合器接合过程中油膜压力模型、微凸体接触力模型、承载力模型、摩擦片温度场模型、摩擦系数模型以及转矩模型进行耦合求解,得到了接合压力、摩擦副表面粗糙度、摩擦片渗透性对湿式离合器接合过程中油膜厚度、相对角速度以及转矩的影响规律,为湿式离合器的优化设计、起步过程的优化和换挡品质的改善提供了理论依据。

2) 只针对湿式离合器的接合特性进行了理论研究,而湿式离合器其他方面的特性对于湿式离合器的使用寿命、换挡品质以及起步特性有一定影响,这有待进一步研究。

| [1] |

张恒, 李和言, 昌和, 等. 湿式多片离合器摩擦转矩衰减特性分析[J]. 哈尔滨工业大学学报, 2018, 50(7): 94-102. ZHANG Heng, LI Heyan, CHANG He, et al. Experimental study on attenuation characteristics of friction torque transferred by the wet multi-disc clutch[J]. Journal of Harbin Institute of Technology, 2018, 50(7): 94-102. (in Chinese) |

| [2] |

Natsumeda S, Miyoshi T. Numerical simulation of engagement of paper based wet clutch facing[J]. Journal of Tribology, 1994, 116(2): 232-237. DOI:10.1115/1.2927201 |

| [3] |

Berger E J, Sadeghi F, Krousgrill C M. Finite element modeling of engagement of rough and grooved wet clutches[J]. Journal of Tribology, 1996, 118(1): 137-146. |

| [4] |

Berger E J, Sadeghi F, Krousgrill C M. Analytical and numerical modeling of engagement of rough, permeable, grooved wet clutches[J]. Journal of Tribology, 1997, 119(1): 143-148. |

| [5] |

Yang Y B, Lam R C, Fujii T. Prediction of torque response during the engagement of wet friction clutch[J]. SAE Transactions, 1998, 107(6): 1625-1635. |

| [6] |

Davis C L, Sadeghi F, Krousgrill C M. A simplified approach to modeling thermal effects in wet clutch engagement: analytical and experimental comparison[J]. Journal of Tribology, 2000, 122(1): 110-118. |

| [7] |

Marklund P, Mki R, Larsson R, et al. Thermal influence on torque transfer of wet clutches in limited slip differential applications[J]. Tribology International, 2007, 40(5): 876-884. DOI:10.1016/j.triboint.2006.09.004 |

| [8] |

张志刚, 周晓军, 沈路, 等. 湿式离合器动态接合特性的仿真与试验[J]. 中国公路学报, 2010, 23(3): 115-120. ZHANG Zhigang, ZHOU Xiaojun, SHEN Lu, et al. Simulation and experiment on dynamic engagement characteristics of wet clutch[J]. China Journal of Highway and Transport, 2010, 23(3): 115-120. (in Chinese) |

| [9] |

Jang J Y, Khonsari M M, Maki R. Three-dimensional thermohydrodynamic analysis of a wet clutch with consideration of grooved friction surfaces[J]. Journal of Tribology, 2011, 133(1): 0117031-0117042. |

| [10] |

陈漫, 马彪, 李国强, 等. 多片湿式离合器接合过程转矩特性研究[J]. 华中科技大学学报(自然科学版), 2014, 42(5): 34-39. CHEN Man, MA Biao, LI Guoqiang, et al. Study on torque characteristics of multi-plate wet clutches during engagement[J]. Journal of Huazhong University of Science and Technology(Natural Science Edition), 2014, 42(5): 34-39. (in Chinese) |

| [11] |

马彪, 李国强, 李和言, 等. 基于改进平均流量模型的离合器接合特性仿真[J]. 吉林大学学报(工学版), 2014, 44(6): 1557-1563. MA Biao, LI Guoqiang, LI Heyan, et al. Simulation of wet clutch engagement characteristics based on advanced average flow model[J]. Journal of Jilin University(Engineering and Technology Edition), 2014, 44(6): 1557-1563. (in Chinese) |

| [12] |

Li W, Huang J, Fei J, et al. Simulation of the engagement of carbon fabric wet clutch: analytical and experimental comparison[J]. Tribology International, 2015, 90: 502-508. DOI:10.1016/j.triboint.2015.05.018 |

| [13] |

杨辰龙, 吴鹏辉, 商晓波, 等. 含沟槽湿式离合器接合特性数值与试验研究[J]. 浙江大学学报(工学版), 2019, 53(7): 1225-1236. YANG Chenlong, WU Penghui, SHANG Xiaobo, et al. Simulation and experimental study of engagement process with groove consideration[J]. Journal of Zhejiang University(Engineering Science), 2019, 53(7): 1225-1236. (in Chinese) |

| [14] |

李乐, 李明洋, 王立勇. 湿式换挡离合器接合过程黏性转矩计算研究[J]. 润滑与密封, 2017, 42(12): 89-95. LI Le, LI Mingyang, WANG Liyong. Viscous torque calculation for engaging process of wet shifting clutch[J]. Lubrication Engineering, 2017, 42(12): 89-95. (in Chinese) |

| [15] |

Patir N, Cheng H S. Application of average flow model to lubrication between rough sliding surfaces[J]. Journal of Lubrication Technology, 1979, 101(2): 220-229. DOI:10.1115/1.3453329 |

| [16] |

Greenwood J A, Tripp J H. The contact of two nominally flat rough surfaces[J]. Proceedings of the Institution of Mechanical Engineers, 1970, 185(1): 625-633. DOI:10.1243/PIME_PROC_1970_185_069_02 |

| [17] |

Patir N. Effects of surface roughness on partial film lubrication using an average flow model based on numerical simulation[D]. Chicago: Northwestern University, 1975.

|

| [18] |

Rowe C N. Some aspects of the heat of adsorption in the function of a boundary lubricant[J]. A S L E Transactions, 1966, 9(1): 101-111. DOI:10.1080/05698196608972126 |

| [19] |

Buyanovskii I A. Boundary lubrication by an adsorption layer[J]. Journal of Friction and Wear, 2010, 31(1): 33-47. |

| [20] |

Wang W Z, Huang P. Mechanism of boundary lubrication under point contact[J]. Chinese Journal of Mechanical Engineering, 2006, 19(4): 618-621. DOI:10.3901/CJME.2006.04.618 |

| [21] |

Timsit R S, Pelow C V. Shear strength and tribological properties of stearic acid films—Part I: on glass and aluminum-coated glass[J]. Journal of Tribology, 1992, 114(1): 150-158. |

| [22] |

Timsit R S, Pelow C V. Shear strength and tribological properties of stearic acid films—Part II: on gold-coated glass[J]. Journal of Tribology, 1992, 114(1): 159-166. |

| [23] |

Zhu D, Wang Q. Effect of roughness orientation on the elastohydrodynamic lubrication film thickness[J]. Journal of Tribology, 2013, 135(3): 031501-031509. DOI:10.1115/1.4023250 |

| [24] |

王慰祖, 黄平. 点接触边界润滑吸附膜计算模型[J]. 摩擦学学报, 2008, 28(3): 240-243. WANG Weizu, HUANG Ping. A numerical model of boundary lubrication under point contacts[J]. Tribology, 2008, 28(3): 240-243. (in Chinese) |

| [25] |

孙德志, 马先贵, 姚玉泉. 边界润滑及混合润滑条件下的摩擦系数[J]. 东北工学院学报, 1988, 9(3): 303-309. SUN Dezhi, MA Xiangui, YAO Yuquan. Friction coefficients under mixing and boundary lubrications[J]. Journal of Northeast University of Technology, 1988, 9(3): 303-309. (in Chinese) |

| [26] |

杨为, 陆国栋, 吕和生, 等. 湿式多片摩擦离合器对偶钢片热-机耦合分析[J]. 重庆大学学报, 2011, 34(9): 26-32. YANG Wei, LU Guodong, LV Hesheng, et al. Thermo-mechanical coupling analysis of dual-steel-disc of wet multi-disk clutch[J]. Journal of Chongqing University, 2011, 34(9): 26-32. (in Chinese) |

| [27] |

孙冬野, 胡丰宾, 邓涛, 等. 湿式多片离合器翘曲特性模拟与试验[J]. 重庆大学学报, 2010, 33(5): 1-6. SUN Dongye, HU Fengbin, DENG Tao, et al. Simulation and experiment for warp characteristic of wet multiple disc clutches[J]. Journal of Chongqing University, 2010, 33(5): 1-6. (in Chinese) |

2020, Vol. 43

2020, Vol. 43