2. 中国科学院金属研究所, 沈阳 110016

2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, P. R. China

镍基单晶高温合金因具有优异的高温强度和综合性能,被广泛选用为先进航空发动机涡轮叶片材料[1]。在航空发动机工作过程中,涡轮叶片会承受极为复杂的载荷。包括高速旋转带来的离心力、温度快速变化带来的热应力和振动应力等。由于涡轮叶片主要工作在高温阶段,且疲劳断裂是叶片失效的主要模式之一。因此,镍基单晶高温合金的热机械疲劳(thermal mechanical fatigue,TMF)试验工作得以受到重视。大多数常规疲劳试验仅考虑材料在单一热应变或机械应变循环中的疲劳行为和变形机理,在模拟材料真实工况服役状态方面有所不足[2-4]。热机械疲劳试验是评价高温疲劳性能更加合理的方法。该试验采用外加载荷来控制材料在疲劳试验过程中的应变量,并采用感应线圈加热等方式实现温度在规定范围内循环,从而模拟与叶片服役状态相符的应变-温度对应关系。尽管发动机热端部件普遍具有较好的抗疲劳能力,但随着航空发动机在排放量控制和最大效能上的要求越来越高,如果要准确预测材料的使用寿命,热机械疲劳试验可以发挥重要的作用。近年来,随着疲劳试验机性能的不断改进和计算机技术的发展,高温合金的热机械疲劳行为研究逐渐增多。文献[5]~[7]对不同材料热机械疲劳试验中循环应力响应行为的研究表明:不同材料表现出不同的循环应力响应行为,即使同一材料在试验过程中也可能出现循环硬化和软化行为的相互转换。研究者也在热机械疲劳的寿命影响因素方面开展了大量工作,结果表明:试样的取向、规格和保温时间等都会对疲劳寿命产生影响[8-16]。文献[17]~[19]则对热机械疲劳的变形机制进行了研究,认为在反相热机械疲劳试验中变形孪晶是造成合金损伤的主要因素。合金断裂的整个过程,包括裂纹的萌生和扩展完全在同一{111}平面内完成。总体而言,由于该试验的复杂性,单晶合金的热机械疲劳试验研究仍然相对较少,对其变形、断裂机制以及寿命影响因素等仍缺乏充分的研究。

笔者对材料的反相位热机械疲劳行为进行了研究,选取的材料是一种高强度第一代镍基单晶合金。通过对热机械疲劳的循环应力应变响应行为和变形机制等的研究,提升了单晶合金热机械疲劳理论知识储备,探索了更为有效的涡轮叶片用单晶材料性能评价方法。

1 试验材料及方法本试验选用的材料是一种第一代镍基单晶合金,成分体系为Ni-Cr-W-Ta-Al-Co-Ti-Mo。采用电子背散射衍射(EBSD)法对晶体取向进行了测量,确保用于疲劳试样晶体取向为[001]方向,且偏离度小于12°。试验设备为MTS810型液压伺服疲劳试验机。采用反相位(OP,即最低温度对应最高机械应变)进行热机械疲劳试验。采用机械应变控制的三角波加载,试验过程中应变速率保持恒定,应变比R=-1。采用4种不同机械应变幅(εmech/2)进行试验,分别为0.6%,0.7%,0.8%和0.9%。采用高频感应线圈对试样标距段进行加热,试验温度范围为600~900 ℃。采用扫描电镜(SEM)和透射电镜(TEM)对试验后的样品进行分析。

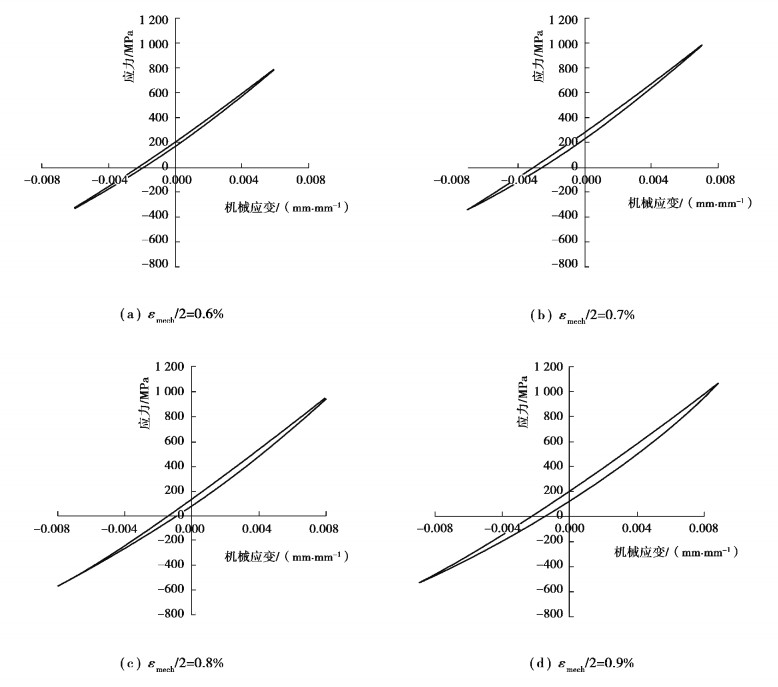

2 结果与分析 2.1 热机械疲劳的循环应力应变响应行为图 1给出了合金在反相位条件下热机械疲劳试验的稳定滞后回线。试验过程中最大压应力(σmax)绝对值小于最大拉应力(σmin)绝对值,从而形成了拉平均应力,表 1给出了具体应力值。另外,观察稳定滞后回线可知,OP TMF试验过程中存在明显的塑性应变不对称性,塑性应变范围在全部应变幅下均处于压缩半周。材料在不同温度时抵抗变形能力不同,这是造成应力和塑性应变不对称性的根本原因。

|

图 1 反相位(OP)热机械疲劳稳定滞后回线 Fig. 1 Mid-life hysteresis loops for OP TMF |

| 表 1 反相位(OP)的热机械疲劳试验结果 Table 1 TMF testing results for OP |

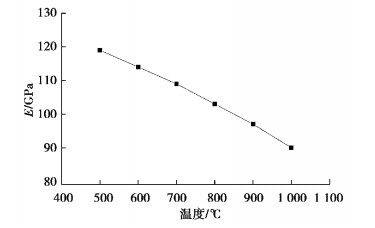

由图 1可知,在较低的机械应变幅下,由于塑性应变(εp)较小,滞后回线几乎完全闭合。随着机械应变幅度增大,塑性应变范围逐渐增大,滞后回线逐渐张开。此外可以注意到,所有应变幅下的滞后回线都在一定程度上呈弯曲状,与通常等温低周疲劳中的对称滞后回线明显不同。造成这种现象的原因是热机械疲劳试验过程中温度不断循环,材料的弹性模量也随温度不断变化。试验合金的弹性模量值随温度变化情况如图 2所示,在温度由500 ℃上升至1 000 ℃时,合金的弹性模量值由119 GPa以线性关系下降为90 GPa。随着温度升高,弹性模量值不断降低,这也意味着合金强度不断软化,因此加载的σ-ε曲线斜率不断变化。造成滞后回线呈弯曲状。

|

图 2 试验合金的弹性模量随温度变化情况 Fig. 2 Dependence of Young's modulus on temperature |

表 1给出了热机械疲劳试验得到的详细数据。可见,随着机械应变幅增大,合金达到裂纹失稳扩展状态或断裂的循环周次Nf逐步降低,而塑性应变εp在总应变量中所占比例明显增大,试验中维持变形量所需的最大拉应力σmax和最大压应力σmin的绝对值也逐步增大,这导致了应力范围Δσ逐渐增大。

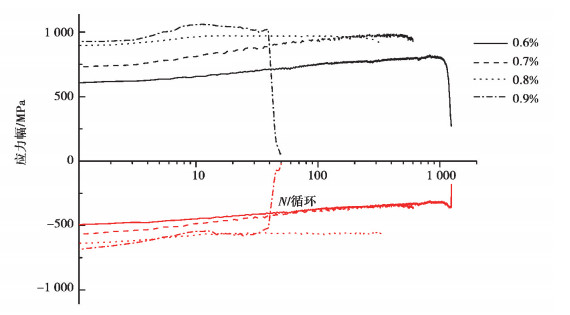

图 3所示为合金在热机械疲劳试验中的循环应力响应曲线。可见,在全部4个应变幅下,试验合金均表现为压缩半周循环软化和拉伸半周循环硬化,影响循环应力响应行为的主要因素是试验温度而非应变量。另一方面,由于疲劳裂纹长大发生失稳扩展,合金在即将发生断裂前均发生了应力快速下降现象。

|

图 3 热机械疲劳试验循环应力响应曲线 Fig. 3 Cyclic stress response curves for TMF tests |

图 4给出了试验前、TMF试验断裂后的γ'相形貌演化情况。可以看到γ'粒子依然保持着较好的立方度。一般而言,镍基高温合金中的γ'相在高温下会形成与应力轴呈一定角度的筏形组织。在本文的热机械疲劳试验中,并未出现明显的γ'相长大和形筏现象,这是因为试验环境温度始终处于循环状态,试样在高温阶段停留的时间较短。

|

图 4 TMF试验前后γ'相形貌演化(εmech/2=0.6%) Fig. 4 γ' morphology before and after TMF tests (εmech/2=0.6%) |

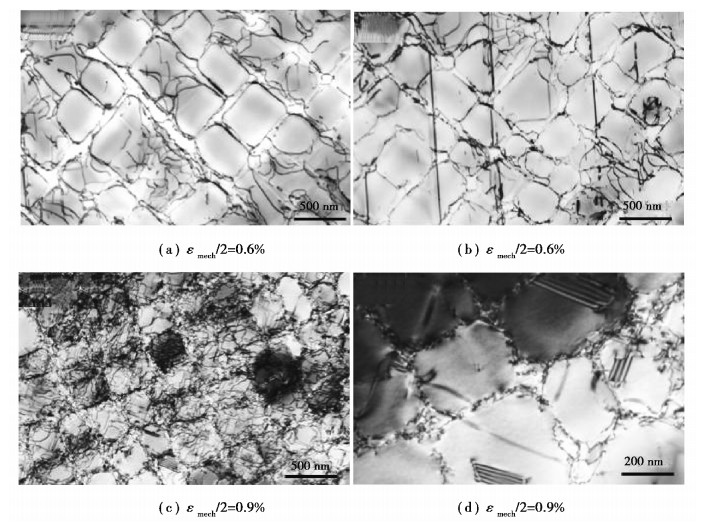

图 5给出了断裂试样的位错组态。可以看到在较低的机械应变幅下,γ通道内的位错密度较低,在局部区域出现了分布较为集中的滑移带,此时材料的变形方式主要是基体位错运动和通过滑移带发生局部变形(见图 5(a)(b),εmech/2=0.6%)。图 5(c)(d)给出了机械应变幅εmech/2=0.9%时的位错组态情况。由于外加应力较大,γ基体内的位错密度很大,位错之间互相缠结并在基体通道内塞积。此外,可以看到合金在拉伸半周较大应力的作用下,出现了层错切割γ'相现象。

|

图 5 合金在反相热机械疲劳试验中的位错组态 Fig. 5 The dislocation structures of OP TMF specimens |

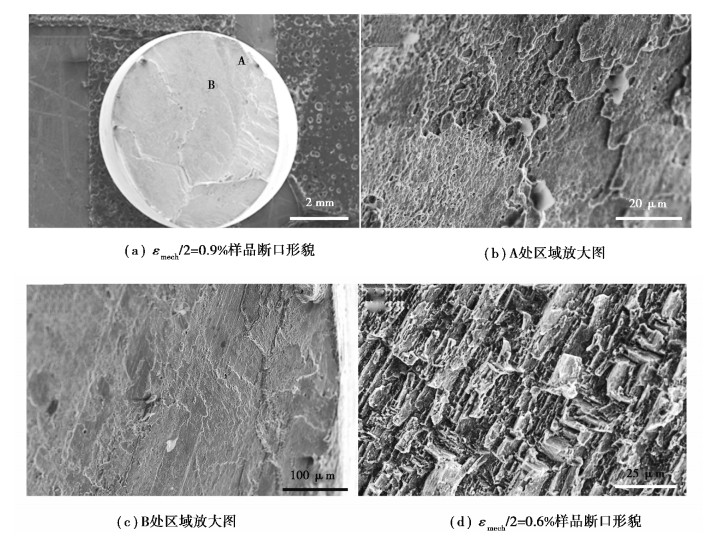

本文中的热机械疲劳试验以进行到试样断裂或应力降低到峰值应力30%以下为试验终止点。在试验中,只有应变幅εmech/2=0.9%的试样最终断裂,而对于其余较低应变幅的试验,都以试样内部主裂纹扩展至一定长度,导致应力值迅速下降为试验终止点。图 6给出了OP TMF试验中εmech/2=0.9%试样的宏观断口形貌。可以看到断裂并不是由多个撕裂平面组成,而是只在少数几个平面内发生。定量观察可知断裂平面均平行于{111}晶面簇。对断口各区域进行高倍观察发现:靠近试样表面的字母A所指处区域颜色较深,图 6(b)显示该区域被氧化物所覆盖,可以推断这是裂纹的起始位置,即裂纹有表面萌生并在TMF循环过程中向内部扩展。进一步观察发现裂纹扩展区域存在大量滑移带(B区域,图 6(c)所示),不同滑移带均位于同一{111}面内,彼此之间通过台阶相连。而在应变幅较低的试验中,裂纹同时在两个平面内扩展,形成了锯齿状扩展区(见图 6(d))。

|

图 6 热械疲劳试验后的断口形貌 Fig. 6 Fracture morphology in OP TMF tests |

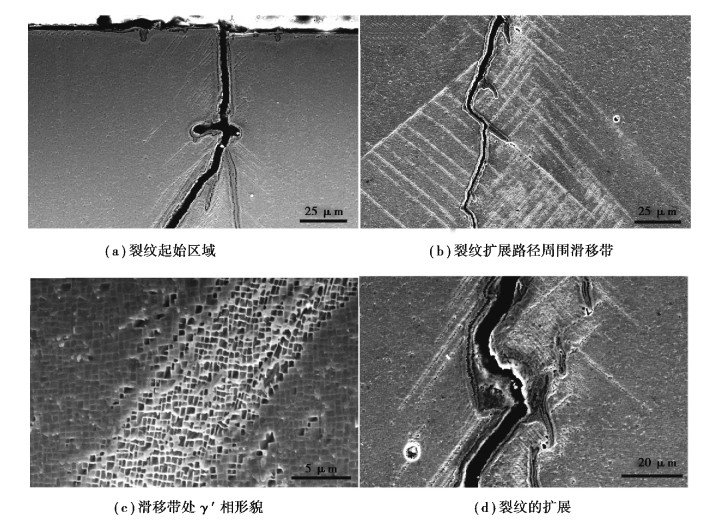

当外加机械应变幅较低时(εmech/2=0.6%、0.7%、0.8%),除造成应力急剧下降的主裂纹之外,还有大量二次裂纹存在于主裂纹两侧,且外加应变幅越低,二次裂纹数量越多。通过观察二次裂纹可以研究材料的断裂机制,图 7给出了OP TMF中,εmech/2=0.6%时的二次裂纹纵向组织形貌。可以看到裂纹起始于样品表面,并沿着滑移带集中区域向内部扩展。裂纹在初期沿着垂直于主应力轴方向生长,裂纹两侧可以观察到氧化现象(图 7(a))。试样在高温半周受到压应力作用,裂纹处于闭合状态,因此裂纹内部的氧化程度较轻。随着裂纹向试样内部延伸,氧化层逐渐变薄,裂纹开始沿着滑移带方向扩展。观察发现滑移带主要集中在裂纹两侧,而在远离裂纹区域极少出现。滑移带主要沿两个方向产生,通过定量观察确定其与 < 001>方向夹角均为55°左右,可以推断滑移带位于{111}滑移面(见图 7(b)),这与TEM观察到的结果一致。滑移带区域内的γ/γ'结构在变形累计下明显出现了错位现象,而相邻两个滑移带之间的组织则基本保持完好(图 7(d))。裂纹沿滑移带生长并在2个滑移方向上交替进行,这与在断口形貌中观察到的台阶状断面吻合。当机械应变幅达到0.9%时,在断裂试样纵向剖面上基本没有发现开裂的二次裂纹和明显的滑移带。

|

图 7 断裂试样的裂纹纵向剖面形貌 Fig. 7 Longitudinal micrograph of crack of OP TMF test with εmech/2=0.6%: |

如前所述,OP TMF在高温半周拉压应力下表现为循环软化行为,而在低温半周则完全相反:在2种类型应力的作用下都表现出循环硬化特性,由此可以看出,在热机械疲劳试验中,温度的变化对循环应力响应具有重要影响,这正是热机械疲劳与传统等温低周疲劳的最大区别。在等温疲劳试验中,由于温度保持恒定,材料变形机制即位错开动机制也基本保持不变,循环拉伸应力与循环压缩应力一般呈对称状态。在TMF试验中,由于温度循环,造成同一疲劳循环内可以具有不同的位错开动方式。在高温度范围,位错的开动方式可以是攀移或交滑移,而在低温度范围,位错主要在基体内进行滑移。塑性应变可能从一种变形方式的残余位错结构过渡到另一种变形方式并形成新的位错结构,2种变形机制互相制约和影响。

结合透射电解观察可知,合金在OP TMF的低温(拉伸)半周承受较大的外加载荷。在此试验条件下,合金变形机制主要为位错在基体内滑移。此时材料的塑性变形行为比较集中,在某些区域出现了密集且方向一致的驻留滑移带,此外随着机械应变幅的增大,位错以层错形式切割γ'相现象开始增多。随着应变累积,不同滑移系的层错密度增大并开始互相阻碍,合金的变形抗力增大,这造成了循环硬化行为的出现。而在高温(压缩)半周,位错运动主要被限制在基体通道以内,且由于温度较高的影响,也出现了交滑移、攀移等运动方式。位错密度的增加造成了材料的循环软化行为。

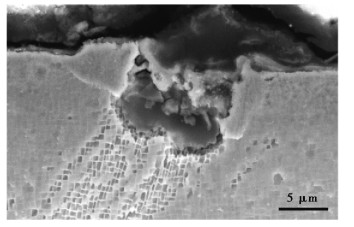

2.3.2 热机械疲劳试验中的断裂行为在试验中,疲劳裂纹起始于试样表面,并沿着{111}面向内部扩展。文献表明,有2种亚结构可能够造成这种断裂形式:即滑移带和变形孪晶。近年来一些研究者发现几种单晶合金在OP TMF试验中都产生了大量变形孪晶的而导致最终失效,但在本试验中,经过TEM和EBSD等试验方法检测并未发现有孪晶存在,合金主要以产生滑移带的方式发生变形。在本试验中,滑移带在应力作用下沿{111}面扩展,当其扩展至试样表面处时,在表面与滑移带的交汇处造成应力集中现象,进而导致裂纹萌生(见图 8)。萌生后的裂纹在载荷和氧化的交互作用影响下开始沿滑移带方向向试样内部扩展,并在两个滑移带所在不同{111}面上交替进行。由图 7(c)可以看出,在裂纹扩展区域周围存在大量的滑移带,且至少存在两个不同滑移系。根据试验现象可以推断:裂纹的扩展促进了滑移带的形成。裂纹在扩展过程中其尖端区域周围产生了一定的应变场,随着裂纹长大应变场逐渐加强,越来越多的滑移带在应变场和拉伸应力的作用下产生。

|

图 8 反相热机械疲劳试验中裂纹在试样面的萌生 Fig. 8 A crack initiating from the intersection site of the slip band with outer surface |

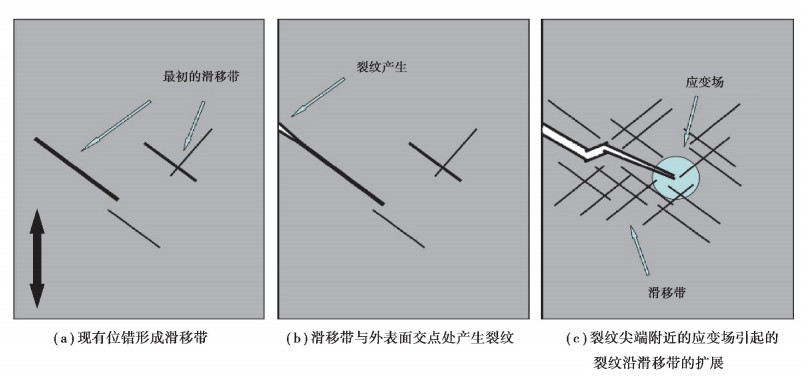

通过裂纹萌生与扩展过程示意图(图 9)可进一步阐述位错滑移带与裂纹关联性。合金在低温(拉伸)半周承受较大的外加载荷,在某些区域出现了密集的驻留滑移带,随着应变累积层错密度增大,进而造成了循环硬化现象。当滑移带扩展至试样表面处时,表面与滑移带的交汇处造成应力集中现象导致裂纹萌生。

|

图 9 OP TMF试验中裂纹的萌生与扩展过程示意图 Fig. 9 Schematic illustration to show the formation and propagation of the crack |

通过对合金600~900 ℃温度范围内反相位热机械疲劳性能的研究,可以得到以下主要结论:

1) 试验合金在OP TMF时承受拉平均应力。随着应变幅增大,疲劳寿命下降,应力范围和塑性应变量增大。

2) 在OP TMF试验的高温半周,位错主要在基体通道内运动,随着位错密度累积增大,合金逐步表现出循环软化行为。而在低温半周,合金承受外加应力较大,促使基体位错能够以层错或位错对的形式切割γ'相,形成加工硬化效果,导致合金的循环硬化行为。

3) 在OP TMF试验中,合金主要的变形特征基体位错滑移和局部区域滑移带的运动。在较大应变幅下,出现了层错切割γ'相现象。

4) 在OP TMF试验中,裂纹起始于试样表面应力集中处,并沿着局部区域滑移带在{111}面内向合金内部扩展,裂纹尖端周围形成应变场,促进了滑移带的生成, 拉应力对合金的断裂起到了主导作用。

| [1] |

Reed R C. The superalloys: fundamentals and applications[M]. Cambridge, UK: Cambridge University Press, 2006.

|

| [2] |

Fracois M, Remy L. Thermo-mechanical fatigue of Mar-M509 superalloy[J]. Fatigue & Fracture of Engineering Materials & Structures, 1991(14): 115-129. |

| [3] |

Shi H J, Korn C, Pluvinage G. High temperature isothermal and thermomechanical fatigue on a molybdenum-based alloy[J]. Materials Science and Engineering:A, 1998, 247(1/2): 180-186. |

| [4] |

Vasseur E, Rémy L. High temperature low cycle fatigue and thermal-mechanical fatigue behaviour of an oxide-dispersion-strengthened nickel-base superalloy[J]. Materials Science and Engineering:A, 1994, 184(1): 1-15. DOI:10.1016/0921-5093(94)91069-3 |

| [5] |

Liu F, Wang Y C, Zhang H, et al. Evolutionary stress cycle behaviour and damage mechanisms in nickel based superalloy under thermomechanical fatigue[J]. Materials Science and Technology, 2003, 19(7): 853-858. DOI:10.1179/026708303225010786 |

| [6] |

Liu F, Wang Z G, Ai S H, et al. Thermo-mechanical fatigue of single crystal nickel-based superalloy DD8[J]. Scripta Materialia, 2003, 48(9): 1265-1270. DOI:10.1016/S1359-6462(03)00051-4 |

| [7] |

Kraft S, Zauter R, Mughrabi H. Aspects of high-temperature low-cycle thermomechanical fatigue of a single crystal nickel-base superalloy[J]. Fatigue & Fracture of Engineering Materials and Structures, 1993, 16(2): 237-253. |

| [8] |

Fleury E, Rémy L. Behavior of nickel-base superalloy single crystals under thermal-mechanical fatigue[J]. Metallurgical and Materials Transactions A, 1994, 25(1): 99-109. DOI:10.1007/BF02646679 |

| [9] |

Pahlavanyali S, Rayment A, Roebuck B, et al. Thermo-mechanical fatigue testing of superalloys using miniature specimens[J]. International Journal of Fatigue, 2008, 30(2): 397-403. DOI:10.1016/j.ijfatigue.2007.01.051 |

| [10] |

Zhou H, Ro Y, Koizumi Y, et al. Thermomechanical fatigue behavior of the third-generation, single-crystal superalloy TMS-75:deformation structure[J]. Metallurgical and Materials Transactions A, 2004, 35(6): 1779-1787. DOI:10.1007/s11661-004-0086-8 |

| [11] |

Costa A, Guarnone P, Poggio E, et al. Service-like TMF tests for the life assessment of an SX GT blade[J]. Materials Science and Technology, 2017, 33(9): 1082-1089. DOI:10.1080/02670836.2017.1288674 |

| [12] |

Moverare J J, Johansson S, Reed R C. Deformation and damage mechanisms during thermal-mechanical fatigue of a single-crystal superalloy[J]. Acta Materialia, 2009, 57(7): 2266-2276. DOI:10.1016/j.actamat.2009.01.027 |

| [13] |

张国栋, 何玉怀, 苏彬. 粉末高温合金FGH95和FGH96的热机械疲劳性能[J]. 航空材料学报, 2011, 31(6): 96-100. ZHANG Guodong, HE Yuhuai, SU Bin. Thermal-mechanical fatigue performance of powder metallurgy superalloy FGH95 and FGH96[J]. Journal of Aeronautical Materials, 2011, 31(6): 96-100. (in Chinese) DOI:10.3969/j.issn.1005-5053.2011.6.017 |

| [14] |

刘峰, 王跃臣, 张辉, 等. 镍基高温合金K417热机械疲劳行为[J]. 材料工程, 2000, 28(11): 32-34, 37. LIU Feng, WANG Yuechen, ZHANG Hui, et al. Thermal-mechanical fatigue behavior of nickel based superalloy K417[J]. Journal of Materials Engineering, 2000, 28(11): 32-34, 37. (in Chinese) DOI:10.3969/j.issn.1001-4381.2000.11.011 |

| [15] |

张国栋, 于慧臣, 何玉怀, 等. 试样尺寸对定向合金DZ125热机械疲劳寿命的影响[J]. 材料工程, 2007(5): 28-30. DOI:10.3969/j.issn.1001-4381.2007.05.007 |

| [16] |

张国栋, 刘绍伦, 何玉怀, 等. 保持时间对定向合金DZ125热/机械疲劳断裂行为的影响[J]. 材料工程, 2006, 34(6): 49-53. ZHANG Guodong, LIU Shaolun, HE Yuhuai, et al. The effect of hold time on life and behavior of thermal-mechanical fatigue in DS superalloy DZ125[J]. Journal of Materials Engineering, 2006, 34(6): 49-53. (in Chinese) DOI:10.3969/j.issn.1001-4381.2006.06.013 |

| [17] |

Kadioglu Y, Sehitoglu H. Thermomechanical and isothermal fatigue behavior of bare and coated superalloys[J]. Journal of Engineering Materials and Technology, 1996, 118(1): 94-102. DOI:10.1115/1.2805939 |

| [18] |

Zhang J X, Harada H, Ro Y, et al. Thermomechanical fatigue mechanism in a modern single crystal nickel base superalloy TMS-82[J]. Acta Materialia, 2008, 56(13): 2975-2987. DOI:10.1016/j.actamat.2008.02.035 |

| [19] |

Segersäll M, Kontis P, Pedrazzini S, et al. Thermal-mechanical fatigue behaviour of a new single crystal superalloy:effects of Si and Re alloying[J]. Acta Materialia, 2015, 95: 456-467. DOI:10.1016/j.actamat.2015.03.060 |

2020, Vol. 43

2020, Vol. 43