2. 中国航发北京航空材料研究院, 北京 100095

2. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, P. R. China

空心涡轮叶片作为航空发动机的重要热端部件,需要在高温高压的恶劣环境下长期工作,其材料开发、加工制造与叶片结构设计是提升承温能力的关键。表面打孔的多层层板冷却设计集冲击冷却和气膜冷却于一体,这种设计在提高对流换热水平的同时也减弱了冲击造成的换热不均现象,可将涡轮叶片的冷却效果提升约300 ℃ [1-3],涡轮叶片的承温能力可提升至1 600 ℃甚至更高。作为铸造时形成叶片内冷通道的陶瓷型芯也呈现多层壁复杂结构,多层陶瓷型芯的制造技术是空心涡轮叶片的关键技术之一[1-7]。

目前,多层壁陶瓷型芯的制备方法主要有3D打印成型和预制夹芯两种方法。3D打印成型依靠光固化陶瓷打印技术实现,其研究重点集中在光固化助剂的制备及商用低黏度浆料的设计研发。GE公司[8]采用光固化3D打印技术制备了简单结构的多层壁陶瓷型芯,制备的型芯制件性能与注射成型型芯无明显差异。Hu等[9]利用光固化3D打印技术实现了多层壁陶瓷型芯的制备,但整个过程存在浆料沉降、型芯烧结变形等问题。李涤尘[10]和Wu等[11-12]采用光固化3D打印技术制备了含多层壁型芯的一体化型芯/型壳,但采用该方法制备的陶瓷型芯存在明显性能波动的缺点,难以保证同批次产品的稳定性。目前,光固化陶瓷打印技术仍存在浆料沉降、型芯性能调控难、无法批量化生产等问题,使该技术无法实现工业化。预制夹芯法是指将夹芯嵌入陶瓷型芯模具,再通过腐蚀或烧蚀去除夹芯得到多层壁陶瓷型芯的方法。该方法具有工艺简便、成型精度高等优点,受到国内外陶瓷型芯厂商的持续关注。根据夹芯去除工艺的不同将夹芯分为预制可烧失夹芯和预制可腐蚀夹芯。毛萍莉等[13]报道了预制金属夹芯再腐蚀的方法,但该方法在电腐蚀过程中会产生金属残留,使陶瓷型芯制件内腔尺寸精度差。程涛等[14]以聚乙二醇、聚乙烯为夹芯增塑剂制备了可溶性夹芯,并实现了多层壁陶瓷型芯的制备。可溶性夹芯通过酸溶即可从型芯内腔脱除,但该夹芯会在二次注射成型过程中产生开裂使陶瓷浆料进入夹芯层,使陶瓷型芯内腔表面质量降低。余建波等[6]采用碳化夹芯法制备了多层壁陶瓷型芯,夹芯通过高温碳化处理获得,存在强度较低、表面粗糙度较大的问题,导致多层壁陶瓷型芯的内腔表面质量较低,无法满足空心涡轮叶片的成型要求。实现多层壁陶瓷型芯的快速、高效制备仍是未来一段时间摆在陶瓷型芯、铸造合金叶片厂商面前的重大问题。

笔者以具有规则含氧链结构的聚乙二醇为增塑剂制备了低黏度的夹芯浆料,并通过注射成型得到充型良好的夹芯坯体。由于夹芯主要成分在脱脂过程中被烧蚀,将夹芯命名为熔芯。将熔芯嵌入型芯模具中,通过陶瓷浆料二次注射成型得到含熔芯的多层壁结构陶瓷型芯坯体。研究了聚乙二醇分子量对熔芯浆料、熔芯坯体性能的影响,确定了熔芯材料制备的最优配方;考察了熔芯/型芯的一体脱脂行为,确定了多层壁陶瓷型芯的一体脱脂制度。

1 材料部分 1.1 实验材料聚乙二醇(PEG,分析纯,天津光复精细化工研究所),平均分子量分别为1 000、2 000、4 000、6 000;石墨粉(C,工业纯,青岛华泰润滑密封科技有限责任公司),平均粒度D(50)=16.25 μm;石英玻璃粉(SiO2,分析纯,连云港石英股份有限公司),平均粒度D(50)=51.28 μm;硬脂酸(SA,分析纯,天津光复精细化工研究所);硅酸锆(ZrSiO4,分析纯,中钢集团洛阳耐火材料研究院有限公司),平均粒度D(50)=35.30 μm;石蜡增塑剂(Wax,自制,以石蜡、蜂蜡和聚乙烯共同熔融得到),主要成分为54#石蜡。

1.2 熔芯浆料及熔芯坯体制备本研究中选用平均分子量为1 000、2 000、4 000和6 000的聚乙二醇作为制备熔芯浆料的增塑剂。将聚乙二醇在75 ℃的型芯搅拌机内熔融后,加入质量分数为25%的石墨粉、5%的石英玻璃粉及2%的硬脂酸,用30 r/min的转速搅拌均匀并抽真空得到熔芯浆料。采用注射成型法制备熔芯坯体及强度试棒。熔芯的成型参数为:压注温度75 ℃,压力2.0 MPa,保压时间25 s。强度试棒尺寸为120 mm×10 mm×5 mm。按增塑剂分子量不同将坯体命名为RX1、RX2、RX4和RX6,对应的增塑剂分子量分别为1 000、2 000、4 000和6 000。

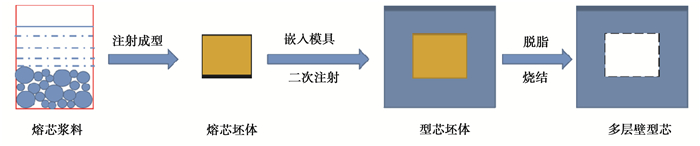

1.3 多层壁陶瓷型芯制备及脱脂多层壁陶瓷型芯采用二次注射成型,其制备流程如图 1所示。将制备好的熔芯坯体嵌入型芯模具,以陶瓷型芯浆料进行二次注射成型得到多层壁陶瓷型芯坯体。陶瓷型芯浆料配方为质量分数70%石英玻璃粉加14%硅酸锆和16%石蜡增塑剂;成型参数为:压注温度90 ℃,压力4.0 MPa,保压时间45 s。采用一次注射成型制备了均质陶瓷型芯试样作为脱脂实验参照样。上述制备的均质陶瓷型芯烧结后的试样分别被命名为RX1-1、RX2-1、RX4-1和RX6-1。

|

图 1 多层壁陶瓷型芯的制备示意图 Fig. 1 Diagram of preparing multi-layer structure ceramic core |

在进行多层壁陶瓷型芯的一体脱脂前,首先对石蜡增塑剂和聚乙二醇进行TG-DSC测试。由于一体脱脂过程中熔芯坯体的失质量无法直接测量,本研究中以参照样的失质量率为基准,以多层壁陶瓷型芯的总失质量减去外层陶瓷失质量即为熔芯的失质量。

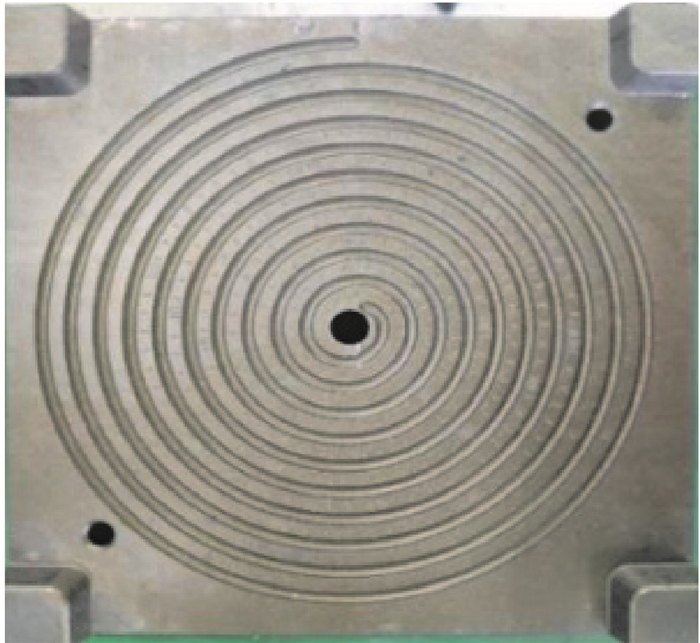

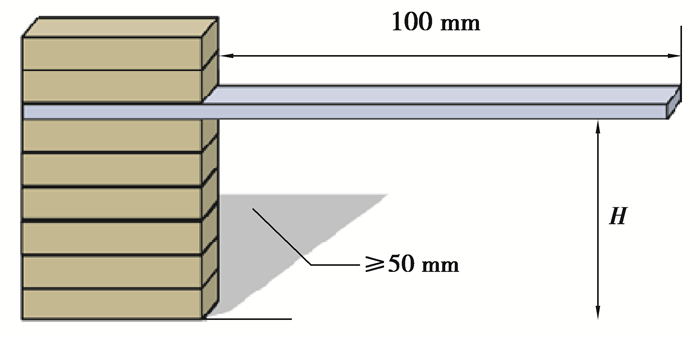

1.4 样品测试与表征采用运动黏度计(NDJ-8S,上海平轩科学仪器有限公司)表征熔芯浆料的黏度,测试转速为12 r/min;为表征浆料充型坯体的效果,采用如图 2所示的自制阿基米德螺旋线模具测量熔芯浆料的充型参数,模具中螺旋线的刻度表示浆料充型能力,测试温度为80 ℃。依据HB5353.4—2004[15]的要求,采用如图 3所示的单支点悬臂法测量熔芯坯体的热变形量,测试温度为90 ℃。

|

图 2 阿基米德螺旋线模具 Fig. 2 Mold of Archimedean spiral line |

|

图 3 熔芯热变形测试图 Fig. 3 Heat deflection test of fusible core |

采用万能力学试验机(WDW-10,济南翰森公司)测试熔芯坯体的室温抗弯强度,测试遵循HB 5353.3—2004[16]的要求;采用场发射扫描电子显微镜(S4800,日本日立公司)表征熔芯坯体的微观形貌;采用表面轮廓仪(Tencor P7,美国科磊公司)测量熔芯坯体和陶瓷型芯制件的表面粗糙度;采用差热-失质量分析仪(STA44F3,德国耐驰公司)测量石蜡和聚乙二醇增塑剂的吸放热及失质量曲线,升温速率为5 ℃·min-1;采用高温实验炉(DC-B1, 北京独创科技有限公司)对多层壁陶瓷型芯进行脱脂,升温速率为0.5 ℃·min-1,脱脂最高温度为440 ℃。

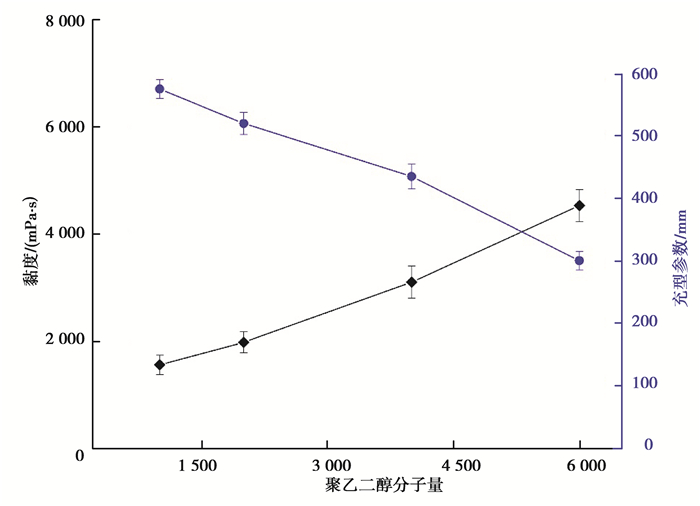

2 结果与讨论 2.1 聚乙二醇分子量对熔芯浆料性能的影响对于注射成型材料,浆料黏度直接影响坯体的成型效果,合适的黏度更有助于浆料流动及模具充型。图 4为用不同分子量聚乙二醇制备的熔芯浆料的黏度及充型参数,可以看出当聚乙二醇分子量不超过2 000时,所制备的浆料黏度较低、充型参数高。以PEG1000和PEG2000为增塑剂制备的浆料黏度分别为1 553 m Pa·s和1 975 mPa·s,低黏度浆料更有助于熔芯坯体注射成型,所制备的熔芯浆料充型参数分别为575 mm和520 mm。在熔芯浆料制备过程中,液相聚乙二醇通过空间位阻机制包裹在石墨和石英玻璃粉的表面。小分子量聚乙二醇的分子链间的缠结不明显,因此液相聚乙二醇对粉体的包裹较好,成型的浆料黏度自然较低;随着分子量增加,聚乙二醇的分子链间缠结效应加剧且聚乙二醇自身黏度增加,对应的熔芯浆料黏度明显升高。

|

图 4 不同分子量聚乙二醇制备熔芯浆料的黏度与充型参数 Fig. 4 Viscosity and filling parameter of feedstock prepared by PEG with different molecular mass |

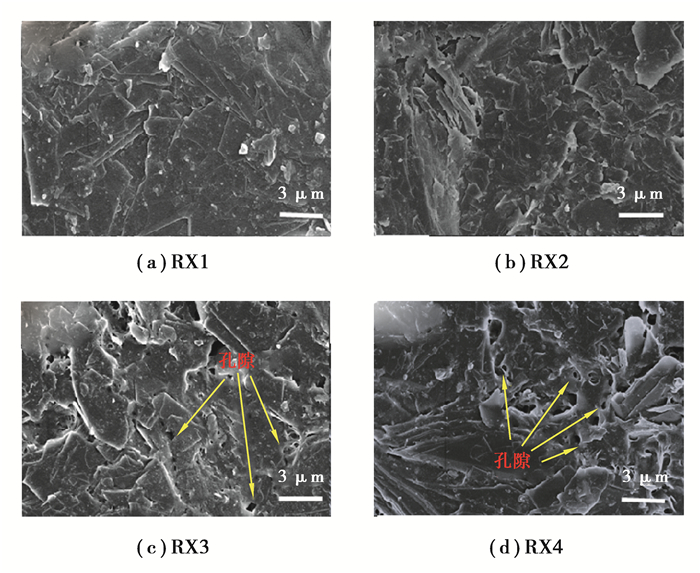

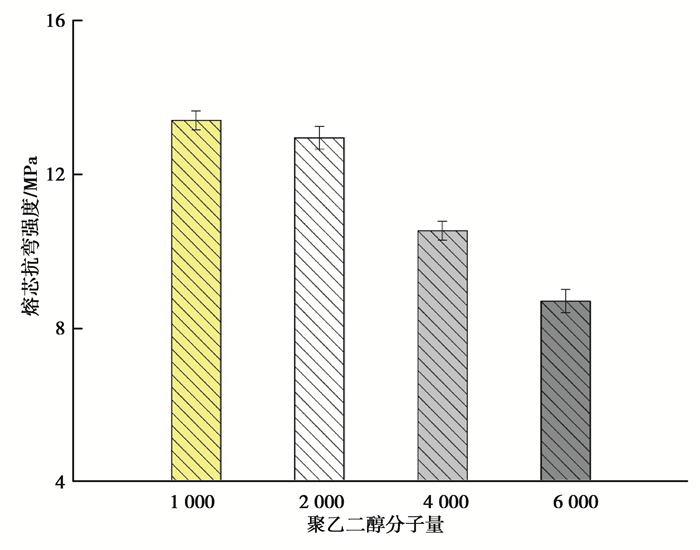

在多层壁陶瓷型芯的注射成型及脱除过程中,熔芯需要承受陶瓷浆料的机械冲击和热冲击,为确保熔芯及陶瓷型芯的尺寸精度和表面质量,熔芯坯体应具备较高的抗弯强度、抗热变形能力和较小的表面粗糙度。实际生产对熔芯坯体的性能要求为:坯体抗弯强度≥10.0 MPa,高温变形量<3.50 mm,坯体的表面粗糙度≤1.60 μm。图 5为不同熔芯坯体断面的微观形貌,在所有熔芯坯体中,固化的聚乙二醇均呈无规则的片状分布。采用低分子量聚乙二醇制备的RX1、RX2熔芯坯体的断面较平整,坯体致密程度较高。而在RX4、RX6坯体的断面可以观察到孔隙等缺陷,熔芯坯体的致密程度降低。当采用低分子量的聚乙二醇为增塑剂时,熔芯浆料黏度较低,浆料在模具中的充型效果更好,制备的坯体结构完整性更好;随着聚乙二醇分子量增加到2 000以上,浆料在模具中的充型变差,成型坯体中缺陷增加,坯体的结构完整性变差。由图 5可以看出当聚乙二醇的分子量增至6 000时,坯体中个别孔隙尺寸甚至超过3 μm,孔隙增多会导致熔芯性能下降。熔芯坯体的抗弯强度如图 6所示,随着聚乙二醇分子量增加,坯体的抗弯强度呈降低趋势:低分子量聚乙二醇制备的熔芯坯体抗弯强度较高,分别为13.4 MPa和13.0 MPa;当聚乙二醇分子量增至6 000时,熔芯坯体的抗弯强度仅为8.7 MPa,熔芯坯体已无法满足多层壁陶瓷型芯的成型需求。

|

图 5 不同熔芯坯体的断面形貌 Fig. 5 Cross-section SEM images of fusible cores |

|

图 6 不同分子量聚乙二醇制备熔芯坯体的抗弯强度 Fig. 6 Bending strength of fusible core prepared with PEG of a different molecular mass |

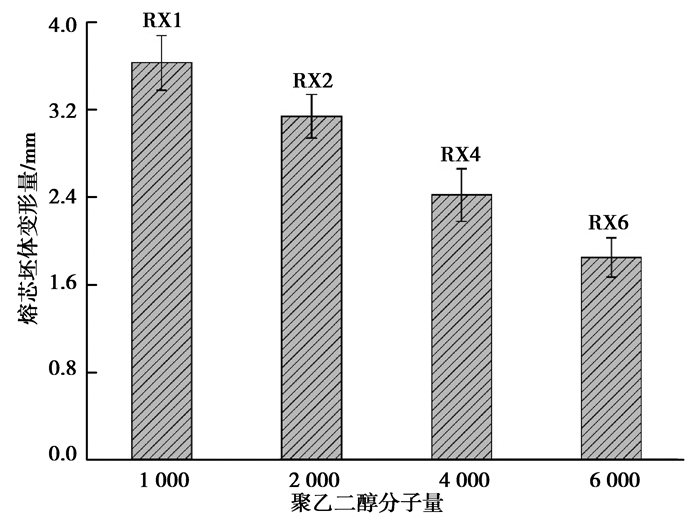

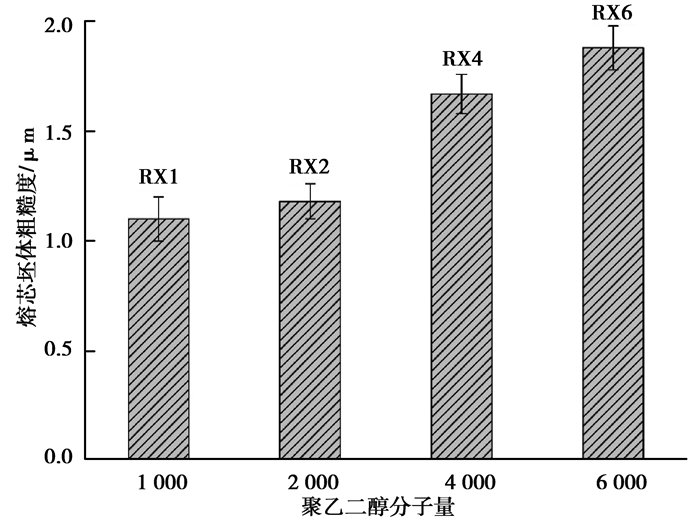

作为夹芯,熔芯坯体应具有较高的抗热变形能力和较小的表面粗糙度以保证陶瓷型芯的尺寸精度和表面质量。熔芯坯体在90 ℃下的变形量如图 7所示,由图知以PEG1000为增塑剂的RX1坯体变形量高达3.63 mm,已超过生产要求的范围,过大的变形量会导致熔芯坯体在型芯注射成型时产生变形;以PEG2000为增塑剂的RX2坯体的变形量为3.14 mm,满足实际生产的要求。随着增塑剂分子量增大坯体变形量继续减小,以PEG6000为增塑剂的坯体变形量只有1.85 mm。熔芯坯体的软化变形是因为聚乙二醇分子链受热松弛产生,随着聚乙二醇分子量增加,分子链间的交联复合程度增加,熔芯软化变形的势垒增加,因此坯体变形量随分子量增加而降低。表面粗糙度同样是陶瓷型芯的主要参数之一,图 8是不同熔芯坯体的表面粗糙度,可以看出以低分子量聚乙二醇为增塑剂的RX1和RX2熔芯坯体表面粗糙度较小,分别为1.10 μm和1.18 μm,均满足生产要求;而以高分子量聚乙二醇为增塑剂的RX4和RX6坯体的表面粗糙度明显增大,分别为1.67 μm和1.88 μm,已超过了生产要求的范围。

|

图 7 不同熔芯坯体在90 ℃下的变形量 Fig. 7 Deflection of fusible core under 90 ℃ |

|

图 8 不同熔芯坯体的粗糙度 Fig. 8 Roughness of different fusible cores |

为确保多层壁陶瓷型芯制备及一体脱脂烧结的顺利进行,熔芯坯体应具有良好的综合性能。采用PEG1000制备的熔芯坯体变形量过大,直接制约了该坯体的应用;采用PEG4000和PEG6000制备的熔芯坯体则存在强度低、表面粗糙度大等问题,不适于制备多层壁陶瓷型芯。采用PEG2000制备的RX2坯体综合性能最佳,最适宜于多层壁陶瓷型芯的成型。

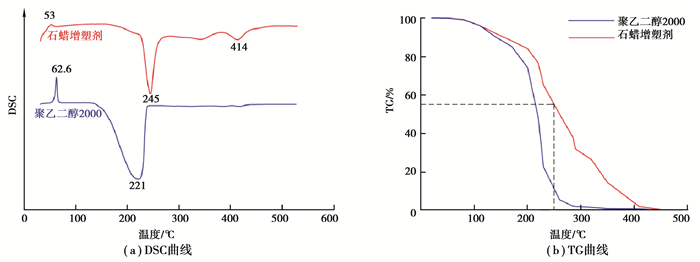

2.3 多层壁陶瓷型芯脱脂及性能表征PEG和石蜡增塑剂的热失质量行为对熔芯和型芯的脱脂有直接影响,首先对PEG2000和石蜡增塑剂进行了热重分析。两种增塑剂的DSC曲线和TG曲线分别如图 9(a)和(b)所示,由图 9(a)知石蜡增塑剂在53 ℃处的吸热峰对应于石蜡的熔融,245 ℃和414 ℃处的2个放热峰则是由氧化气氛下石蜡的氧化及燃烧反应产生。PEG2000在62.6 ℃处的吸热峰对应于其熔融。由图 9(b)知石蜡增塑剂在240 ℃时失质量约45%,在200~260 ℃阶段PEG2000的失质量约70%,这些都与图 9(a)相吻合。

|

图 9 型芯与熔芯中增塑剂的TG-DSC曲线 Fig. 9 TG-DSC curves of binders in ceramic core and fusible core |

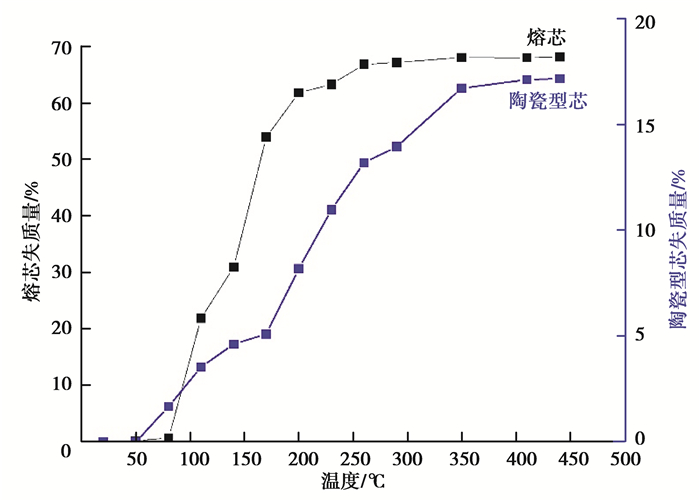

对陶瓷型芯参照样和含熔芯多层壁陶瓷型芯进行了实际脱脂试验。图 10为陶瓷型芯参照样和熔芯坯体实际脱脂的质量损失曲线,可以看出在脱脂温度不超过90 ℃时,熔芯、型芯即开始产生失质量;在90~290 ℃的升温阶段,熔芯与型芯具有不同的失质量行为:熔芯坯体从110 ℃开始产生明显失质量,而型芯的快速失质量则开始于140 ℃。当脱脂温度达到290 ℃时,参照样和熔芯坯体的失质量率为14%和66%,对应脱脂率分别为88%和97%,此时型芯中未排除的增塑剂为聚乙烯和少量石蜡;熔芯与型芯中剩余增塑剂在290~440 ℃阶段被完全排除。无机填料在坯体中起到分散和隔离增塑剂的作用,此外无机填料和虹吸粉还降低了增塑剂的热脱脂活化能。两者的共同作用使熔芯、型芯坯体的脱脂曲线相较其增塑剂本体产生左移,坯体脱脂起始、终止温度相较增塑剂降低约35~50 ℃。结合图 8、图 9将陶瓷型芯一体脱脂制度修正为三段式制度:室温~90 ℃采取1.2 ℃·min-1的制度进行快速升温;90~290 ℃阶段采取0.5 ℃·min-1制度进行慢速升温并保温1 h;290~440 ℃阶段升温速率为0.8 ℃·min-1。

|

图 10 熔芯坯体与型芯坯体在升温速率0.5 ℃·min-1下的质量损失曲线 Fig. 10 Mass loss curve of fusible core and ceramic core samples at the rate of 0.5 ℃·min-1 |

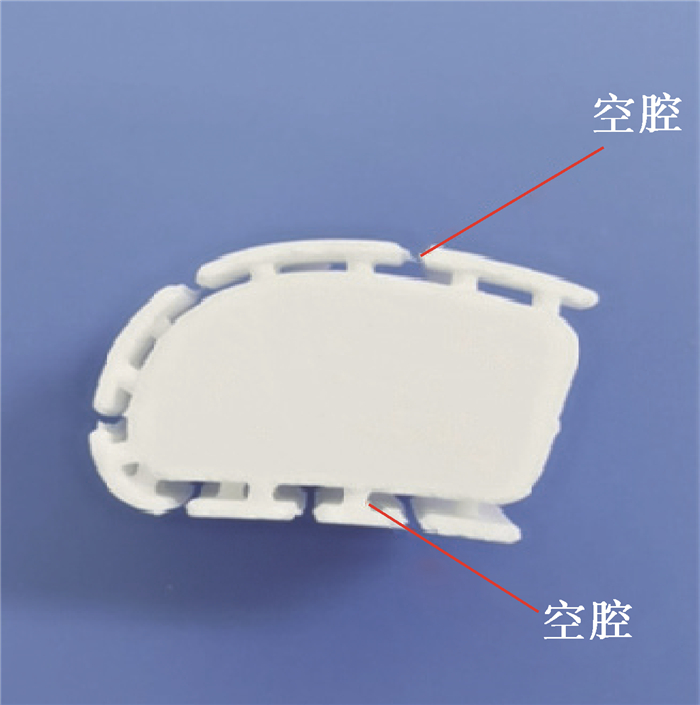

以上述三段式制度对多层壁陶瓷型芯进行脱脂、烧结后,熔芯坯体被完全烧蚀,形成了如图 11所示的空心内腔,熔芯脱脂过程中型芯结构保持完整,未发生变形,且具有较高尺寸精度。陶瓷型芯制件的尺寸参数如表 1所示,其表面的尺寸公差不超过±0.15 mm,采用台阶仪测量陶瓷型芯的内腔表面粗糙度为1.81 μm,满足多层壁陶瓷型芯的尺寸精度及表面质量要求。

|

图 11 熔芯烧蚀后的多层壁陶瓷型芯 Fig. 11 Multi-layer ceramic core after fusible core sintered out |

| 表 1 多层壁陶瓷型芯定位点尺寸公差 Table 1 Dimensional tolerance of anchor point for multi-layer ceramic core |

1) 以聚乙二醇为增塑剂制备熔芯,聚乙二醇分子量不超过2 000时,分子量变化对熔芯浆料黏度和熔芯坯体性能的影响较小,随着聚乙二醇分子量继续增加,熔芯浆料黏度显著增加,充型参数减小。以PEG1000、PEG2000为增塑剂制备的浆料黏度分别为1 553 mPa·s和1 975 mPa·s,充型参数则为575 mm和520 mm,更适宜于熔芯坯体成型。

2) 随着熔芯增塑剂分子量增加,熔芯浆料在模具中的充型变差,熔芯坯体中的孔隙等缺陷增多,导致熔芯坯体的性能变差。通过对比得出:以PEG2000为增塑剂制备的坯体综合性能最佳,其抗弯强度、热变形量和表面粗糙度分别为13.0 MPa、2.94 mm和1.18 μm,最适宜于多层壁陶瓷型芯的成型。

3) 通过熔芯/型芯的一体脱脂和烧结形成了多层壁陶瓷型芯的空心内腔。熔芯脱除未对型芯的结构及尺寸精度产生不良影响。成型的多层壁陶瓷型芯制件的表面尺寸公差不超过±0.15 mm,空心内腔的表面粗糙度为1.81 μm,满足成型多层壁陶瓷型芯的尺寸精度和表面质量要求,保证了后续浇铸合金铸件的尺寸精度和冶金质量。

| [1] |

赵效忠. 陶瓷型芯的制备与使用[M]. 北京: 科学出版社, 2013. Zhao X Z. Preparation and application of ceramic cores[M]. Beijing: Science Press, 2013. (in Chinese) |

| [2] |

Liang J J, Lin Q H, Zhang X, et al. Effects of alumina on cristobalite crystallization and properties of silica-based ceramic cores[J]. Journal of Materials Science & Technology, 2017, 33(2): 204-209. |

| [3] |

Woodrum H A, Sikkenga W E. Multi-wall core and process: US6626230B1[P]. 2003-09-30.

|

| [4] |

Wang F, Ma D X, Bührig-Polaczek A. Effect of ceramic cores on the freckle formation during casting Ni-based single crystal superalloys[J]. Metallurgical and Materials Transactions A, 2019, 50(2): 804-815. DOI:10.1007/s11661-018-5049-6 |

| [5] |

Li X, Sun B, You H D, et al. Evolution of rolls-Royce air-cooled turbine blades and feature analysis[J]. Procedia Engineering, 2015, 99: 1482-1491. DOI:10.1016/j.proeng.2014.12.689 |

| [6] |

余建波, 杨治刚, 李玲, 等. 一种双层壁空心叶片用空心陶瓷型芯的制备方法: CN105127373A[P]. 2015-12-09. Yu J B, Yang Z G, Li L, et al. Manufacturing method of hollow ceramic core for double-wall hollow blade: CN105127373A[P]. 2015-12-09. (in Chinese) |

| [7] |

Yang W P, Li J R, Liu S Z, et al. Orientation dependence of transverse tensile properties of nickel-based third generation single crystal superalloy DD9 from 760 to 1100℃[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(3): 558-568. DOI:10.1016/S1003-6326(19)64964-2 |

| [8] |

Maughan J R, Thompson A M. Development of advanced cores and castings for improved gas turbine performance[C]//ICI 65th Annual Technical Conference and Expo, October 21-24, 2018, Kansas City, MO, USA. Investment Casting Institute, 2018: 1-12.

|

| [9] |

Hu K H, Wei Y M, Lu Z G, et al. Design of a shaping system for stereolithography with high solid loading ceramic suspensions[J]. 3D Printing and Additive Manufacturing, 2018, 5(4): 311-318. DOI:10.1089/3dp.2017.0065 |

| [10] |

李涤尘. 一种型芯与型壳一体化陶瓷铸型制造方法: CN101073821A[P]. 2007-11-21. Li D C. Manufacturing method of integrated ceramic core and ceramic shell casting mold: CN101073821A[P]. 2007-11-21. (in Chinese) |

| [11] |

Wu H H, Li D C, Tang Y P, et al. Rapid fabrication of alumina-based ceramic cores for gas turbine blades by stereolithography and gelcasting[J]. Journal of Materials Processing Technology, 2009, 209(18/19): 5886-5891. |

| [12] |

Wu H H, Li D C, Chen X J, et al. Rapid casting of turbine blades with abnormal film cooling holes using integral ceramic casting molds[J]. The International Journal of Advanced Manufacturing Technology, 2010, 50(1/2/3/4): 13-19. |

| [13] |

毛萍莉, 姜卫国, 刘正, 等. 一种复杂内嵌空腔结构陶瓷型芯的制备工艺: CN104014737A[P]. 2014-09-03. Mao P L, Jiang W G, Liu Z, et al. Preparation technology for complex ceramic core with embedded cavity structure: CN104014737A[P]. 2014-09-03. (in Chinese) |

| [14] |

程涛, 李建华, 张立健. 一种水溶性陶瓷型芯增塑剂的制备方法及其应用: CN108484178A[P]. 2018-09-04. Cheng T, Li J H, Zhang L J. Preparation method and its application of water-soluble ceramic core plasticizer: CN108484178A[P]. 2018-09-04. (in Chinese). |

| [15] |

国防科学技术工业委员会. 熔模铸造陶瓷型芯性能试验方法第4部分: 热变形量的测定: HB 5353.4-2004[S]. 北京: 中国航空综合技术研究所, 2004. Commission of Science, Technology and Industry for National Defense. Test method for properties of investment casting ceramic core-Part 4: determination of thermal deformation value: HB 5353.4-2004[S]. Beijing: China Aero-Polytechnology Establishment, 2004. (in Chinese) |

| [16] |

国防科学技术工业委员会. 熔模铸造陶瓷型芯性能测试方法第3部分: 抗弯强度的测定: HB 5353.3-2004[S]. 北京: 中国航空综合技术研究所, 2004. Commission of Science, Technology and Industry for National Defense. Test method for properties of investment casting ceramic core-Part 3: determination of bending strength: HB 5353.3-2004[S]. Beijing: China Aero-Polytechnology Establishment, 2004. (in Chinese) |

2021, Vol. 44

2021, Vol. 44