管道式油水分离技术是未来油田开发中油水分离技术的发展趋势[1],它不但能有效地节省产液处理设备的占地空间,极大地节省油田开发投资,提高生产效率,而且可突破海上采油平台和采油井井底的空间限制及深海海底的水压限制,解决井底和深海水下油水分离的难题[2-3]。管式是一种结构简单的分离装置,其由一系列同径的管道相互连接而成,可以方便地布置在海洋平台上[4-5]。因此,设计简单高效的管式结构,有助于提高海洋平台油水分离能力,极大地提高了产油效率[6]。目前,管道式油水分离技术的研究主要集中在T型分岔管的研究上[7],Hong[8]采用水平布置的等径T型分岔管路,在波浪状和环状流型下,发现随着气相速度的增加或者液相速度的减小,进入分支管路内的液相比例逐渐增大;Azzopadi等[9]研究了入口管路内气液两相流型对相分配的影响,包括环状流型、块状流型和泡状流型,发现分岔接头处的相分配不均现象对气液两相流型非常敏感;Buell等[10]研究了低压下入口流型对相分配的影响,发现随着液相速度的增大,越来越多的气相将进入分支管;杨利民等[11]设计了一种新型T型管,并采用实验方式研究了新型T型管分离效率;蒙伟安等[12]采用计算流体力学的多相流数值计算方法,比较了混合多相流与欧拉多相流在计算T型管内部流场中的差异;王来顺等[13]利用计算流体力学软件模拟了水平主管内为泡状流时两相流经支管时的分离情况。以上研究多对T型管进行研究,但T型管分离效率偏低[14],针对此问题,文章提出一种新型管式分离结构——U型管油水分离装置,采用基于CFD(computational fluid dynamics)商业开发软件Fluent定量研究各种外部参数对U型管油水分离性能的影响,以便为油水分离型U型管设计提供参考。

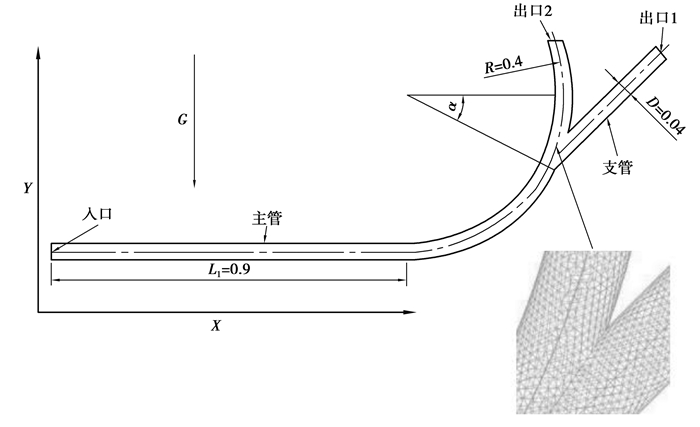

1 数值模拟模型的建立 1.1 几何模型及网格划分单个油水分离U型管模型如图 1所示,支管与主管相切,支管的位置根据α角确定;主管和支管的内径均为D=0.04 m,主管长度L1=0.9 m,U型管旋转半径R=0.4 m,管道壁厚1 mm, 重力方向和Y轴相反,竖直向下。采用ICEM CFD软件对流动区域进行网格离散,划分网格并对主管和支管接口处进行局部加密。油水混合物从主管入口流入管道,在U型管流动过程中油水两相受重力和离心力的作用,密度较大的水相向U型管外侧移动,沿支管出口1流出,密度较小的油相向U型管内侧移动,沿主管出口2流出,达到分离效果。

|

图 1 油水分离U型管模型 Fig. 1 Oil-water separation U-tube model |

根据Trallero等[15]绘制的水平管路油水两相流程图,油水混合物在管中是分层流动的,所以采用速度入口;出口采用压力出口边界,出口压力为大气压;计算域壁面边界采用壁面无滑移条件;U型管内油水混合物压缩性较小,对计算结果的影响可以忽略不计,因此可视作稳定不可压缩两相湍流;油水混合物μm(混合物粘度)不发生变化,所以研究的流体为牛顿流体。混合液油相和水相的物性参数分别为:油相密度780 kg/m3,动力粘度0.106 Pa·s;水相密度998 kg/m3,动力粘度0.001 Pa·s。

1.3 数值计算模型U型管内涉及到油水混合物的分离,多相流计算采用Mixture模型,该模型可用于计算各相速度相同的流动问题,湍流模型选择Realizable k-epsilon模型,可对分层流的湍流特性进行很好的计算。

U型管内流动控制方程包括连续方程与动量方程为

连续方程

| $ {\frac{\partial }{{\partial t}}\left( {{\rho _m}} \right) + \nabla \cdot \left( {{\rho _m}{{\mathop v\limits^{⇀} }_m}} \right) = 0,} $ | (1) |

式中:▽为哈密顿算子;ρm为混合相密度,kg/m3,为

| $ \rho_{m}=\sum\limits_{k=1}^{n} \alpha_{k} \rho_{k}。$ | (2) |

| $ {\mathop v\limits^{⇀} }_{m}=\frac{\sum\limits_{k=1}^{n} \alpha_{k} \rho_{k} {\mathop v\limits^{⇀} }_{k}}{\rho_{m}}, $ | (3) |

式中:n为相的数量;αk、ρk、

动量方程

| $ \frac{D {\mathop v\limits^{⇀} }_{m}}{D t}=f-\frac{1}{\rho_{m}} \nabla p+\frac{\mu_{m}}{\rho_{m}} \nabla^{2} {\mathop v\limits^{⇀} }_{m}, $ | (4) |

式中:f为质量力;ρm为混合相密度kg/m3;▽p为压强梯度;▽2为拉普拉斯算子;μm为混合粘度,Pa·s,为

| $ \mu_{m}=\sum\limits_{k=1}^{n} \alpha_{k} \mu_{k} 。$ | (5) |

| $ {\mathop v\limits^{⇀} }_{d r, k}={\mathop v\limits^{⇀} }_{k}-\vec{v}_{m},$ | (6) |

其中

| $ f=-\nabla \prod ,$ | (7) |

其中,∏为力势函数。对于重力场,则有

| $ \prod=g z。$ | (8) |

为保证CFD数值模拟结果的数值解收敛于物理解,需要对网格的依赖性进行验证。为此分别划分3万、8万、14万、25万4种不同数量的网格,对U型管内部流场进行计算,比较主管出口2油相平均质量流量及CPU耗时,如表 1所示。

| 表 1 不同密度网格计算结果比较 Table 1 Comparison of different density grid calculation results |

如表 1所示,当网格数为8万、14万和25万时,主管油相平均质量流量基本保持稳定,而网格数为3万计算结果则误差较大。从计算时间上考虑,选择数量8万的网格进行计算比较合理。因此,本次研究U形管模型的网格数采用8万。

1.5 分离效率的计算油水分离装置,一般其分离效率为油相出口的油相质量流量与入口的油相质量流量的比值,为

| $ \eta = \frac{{{{\dot m}_{{\rm{o1}}}}}}{{{{\dot m}_{{\rm{o0}}}}}}, $ |

式中:

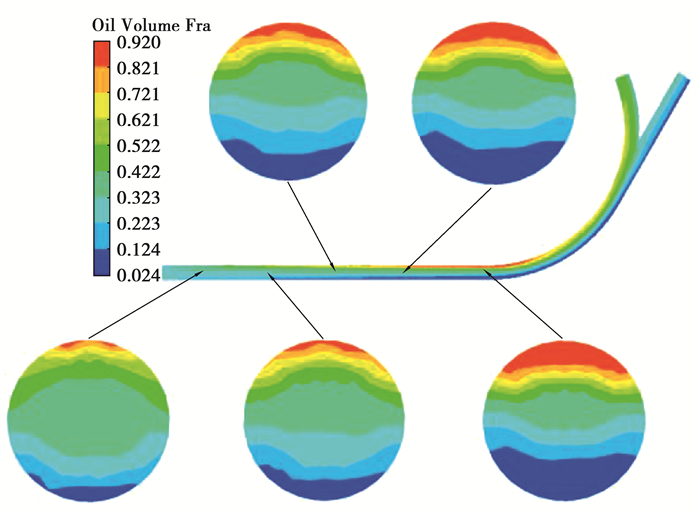

图 2为U型管内油相体积分数分布。从图 2中可以看出,油水混合物进入U型管后,在主管水平段内,由于油和水的密度不同,油相密度小于水相密度,并且油和水不相容,使得混合物逐渐分层,密度较小的油相逐渐上浮,水相在下面;随着混合物继续流动,在主管圆弧段水相和油相由于密度不同,在相同的速度下所产生的离心力不同,密度较大的水受到的离心力较大,逐渐向主管圆弧段的外侧移动,最终由支管出口1流出;密度较小的油相在主管圆弧段内侧,由主管出口2流出,达到分离效果。

|

图 2 U型管内油相体积分数 Fig. 2 Oil phase volume fraction in U-tube |

在相同的油滴粒径和入口含油率情况下,U型管和T型管分离效率如表 2所示。

| 表 2 U型管和T型管分离效率 Table 2 U-tube and T-tube separation efficiency |

从表 2可以看出,U型管分离效率与T型管相比,有了较大的提高,为进一步提高U型管的分离效率,展开了U型管关键参数对分离效率的影响。

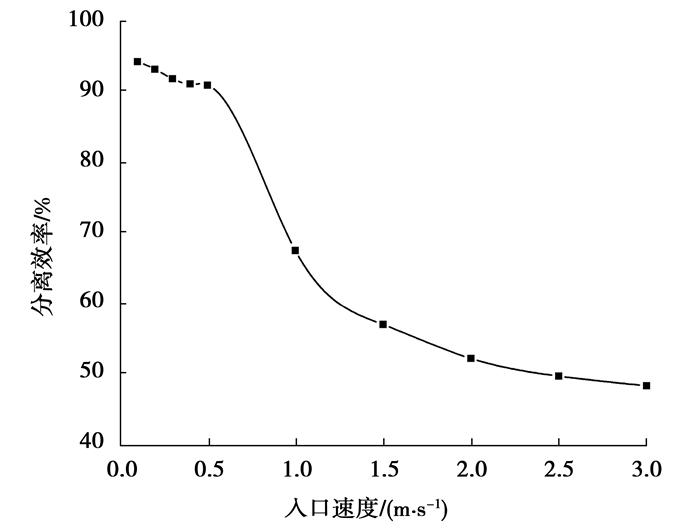

3.2 入口速度对分离效率的影响研究U型管入口速度对其分离效率的影响,分别研究速度为v=0.5,1,1.5,2,2.5,3 m/s,假设入口含油率均匀分布,旋转半径R=0.4,α=45°,入口含油率为30%,油滴粒径d=1 mm时的分离效率,得到U型管分离效率随入口速度变化曲线如图 3所示。

|

图 3 分离效率随入口速度变化曲线 Fig. 3 Separation efficiency as a function of inlet velocity |

从图 3中可以看出,U型管的分离效率η随入口混合物速度的增大而降低。随着入口速度的增大,油水混合物受到的离心力也越大,但是在入口含油率一定的情况下,随着入口速度的增大,其混合物携带的油相质量流量也随之增大,从而有更多的油相从支管出口流出,导致分离效率的下降。在实际应用场合中,应适当控制U型管的入口速度,避免其分离性能由于过大的速度而降低,但入口速度不能过小,因为入口速度太小的话,处理量就会下降,增加时间成本。

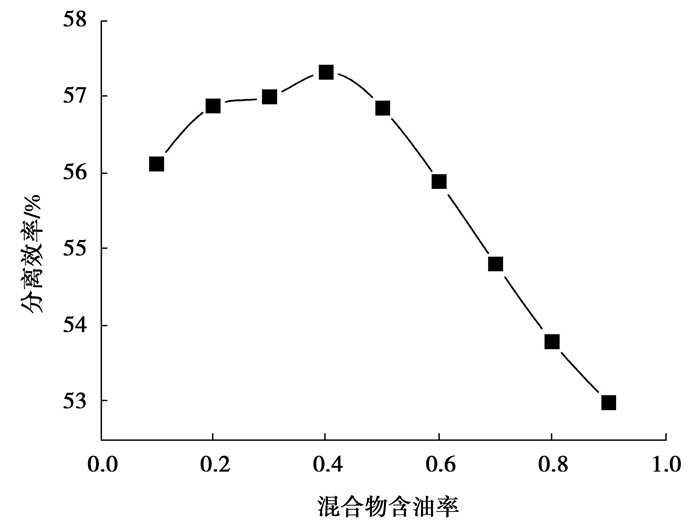

3.3 入口含油率对分离效率的影响研究U型管入口含油率对其分离效率的影响,分别研究入口含油率分别为10%,20%,30%,40%,50%,60%,70%,80%,90%,假设入口含油率均匀分布,速度为v=1.5 m/s,旋转半径R=0.4,α=45°,油滴粒径d=1 mm情况下U型管的分离效率,得到U型管分离效率随入口含油率变化曲线如图 4所示。

|

图 4 分离效率随含油率变化曲线 Fig. 4 Separation efficiency with oil content curve |

从图 4中分析可知,U型管的分离效率η随入口混合物含油率的增大呈先上升后下降的趋势,存在最优含油率,在0.3~0.5之间,U型管有最佳的分离效率,因此,在实际工程应用中,U型管适用于含油率中等偏下的分离场合。对于这种变化趋势是由于当油水混合物经过主管圆弧段时,油相由于动量较低且通常分布在管路内侧,更容易通过主管出口流出,但是由于入口混合物含油率的增加,从支管流出的混合物中含有较多的油相,从而间接减少了主管出口流出的油相,降低了其分离效率。

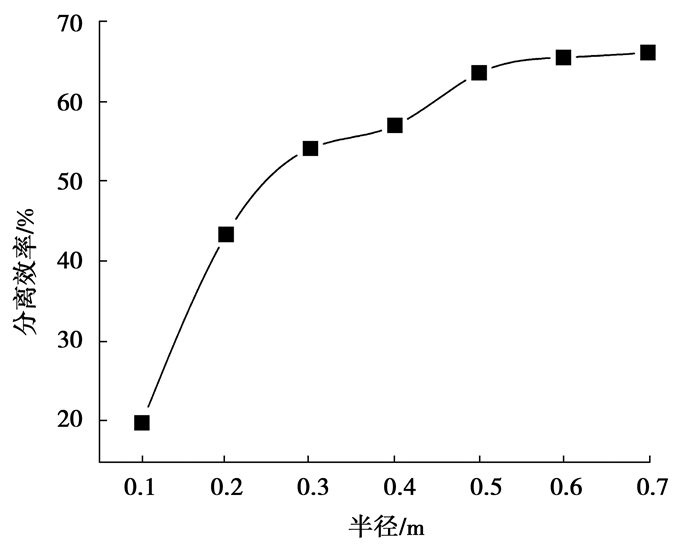

3.4 旋转半径对分离效率的影响研究U型管旋转半径R对其分离性能的影响,在入口速度为v=1.5 m/s,含油率0.3,α=45°, 假设入口含油率均匀分布,油滴粒径d=1 mm的情况下分别研究旋转半径R=0.1,0.2,0.3,0.4,0.5,0.6,0.7 m时U型管的分离效率,得到分离效率吧与旋转半径R之间的关系如图 5所示。

|

图 5 分离效率随旋转半径变化曲线 Fig. 5 Separation efficiency as a function of radius of rotation |

从图 5中分离效率可见,随着旋转半径R的逐渐增大,U型管的分离效率η随之增大,这是由于随着R的增大,当入口混合物质量流量一定时,油相受到的离心力逐渐减小,更多的油相汇集到管路内侧,使得从主管出口流出的油相质量流量增加,但当R增大到0.6 m时,U型管的分离效率η仅增加了0.1%,因此,在现场应用过程中,不可以盲目地增大U型管的旋转半径R。

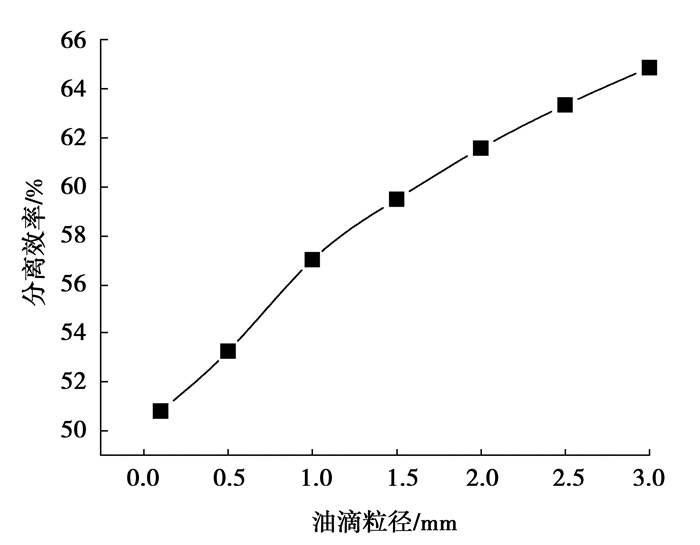

3.5 油滴粒径的影响研究油滴粒径分别为d=0.1,0.5,1,1.5,2,2.5,3 mm,入口速度v=1.5 m/s, 假设入口含油率均匀分布,含油率0.3,α=45°,旋转半径R=0.4 m时U型管的分离效率,得到分离效率与油滴粒径关系如图 6所示。

|

图 6 分离效率随油滴粒径变化曲线 Fig. 6 Separation efficiency with oil droplet size variation curve |

从图 6中可以看出,U型管的分离效率η随入口混合物中油滴的粒径增大呈提高的趋势。这表明U型管对大粒径的油滴分离效果较好。这是因为油滴在离心力作用下向壁面运动公式[16]为,

文中利用Fluent软件对U型管油水分离装置内部流场进行了研究,讨论了入口速度、入口含油率、旋转半径、油滴粒径等4种因素对U型管分离效率的影响,得到了以下结论:

1) 在U型管主管水平段油水混合物由于重力作用,存在油相聚集现象,在圆弧段由于油相和水相的密度不同,因此所受到的离心力不同,水相向管道外侧移动,油相向管道内侧移动,提高了油水两相的分离效果;

2) 入口速度对U型管的分离效率影响很大,随着入口速度的增大,U型管的分离效率大幅度减小。因此,U型管适合入口速度较低的油水混合物的分离;

3) U型管的旋转半径对分离效率有较大的影响,但当旋转半径增大到0.6 m时,分离效率不在显著提高,在工程运用中,应该适度增大U型管的旋转半径,以免造成经济浪费;

4) U型管的分离效率随着油滴粒径的增大逐渐提高,说明U型管对大粒径的油水混合物分离效果较好;

5) 入口含油率对U型管的分离效率影响不大,但存在一个最优含油率,使分离效率最高。

| [1] |

吴应湘, 许晶禹. 油水分离技术[J]. 力学进展, 2015, 45(1): 179-216. Wu Y X, Xu J Y. Oil and water separation technology[J]. Advances in Mechanics, 2015, 45(1): 179-216. (in Chinese) |

| [2] |

Wren E, Baker G, Azzopardi B J, et al. Slug flow in small diameter pipes and T-junctions[J]. Experimental Thermal and Fluid Science, 2005, 29(8): 893-899. DOI:10.1016/j.expthermflusci.2005.01.004 |

| [3] |

刘晨, 张金庆, 周文胜, 等. 海上中高含水油田提液潜力动态计算方法[J]. 油气地质与采收率, 2017, 24(4): 110-115. Liu C, Zhang J Q, Zhou W S, et al. Dynamic calculation method for liquid production increase potential of offshore oilfield at high water cut stage[J]. Petroleum Geology and Recovery Efficiency, 2017, 24(4): 110-115. (in Chinese) |

| [4] |

唐志伟, 师明星, 韩雅芳, 等. 分离式热管换热器传热特性的实验研究[J]. 工程热物理学报, 2012, 33(7): 1190-1192. Tang Z W, Shi M X, Han Y F, et al. Experimental study on heat transfer characteristics of split heat pipe heat exchanger[J]. Journal of Engineering Thermophysics, 2012, 33(7): 1190-1192. (in Chinese) |

| [5] |

Bowen R M. Theory of mixtures: continuum physics[M]. New York: Academic Press, 1976: 1-127.

|

| [6] |

Morsi S A, Alexander A J. An investigation of particle trajectories in two-phase flow systems[J]. Journal of Fluid Mechanics, 1972, 55(2): 193. DOI:10.1017/S0022112072001806 |

| [7] |

Launder B E, Spalding D B. Lectures in mathematical models of turbulence[M]. London: Academic Press, 1972.

|

| [8] |

Hong K C. Two-phase flow splitting at a pipe tee[J]. Journal of Petroleum Technology, 1978, 30(2): 290-296. DOI:10.2118/6530-PA |

| [9] |

Azzopardi B J, Whalley P B. The effect of flow patterns on two-phase flow in a junction[J]. International Journal of Multiphase Flow, 1982, 8(5): 491-507. DOI:10.1016/0301-9322(82)90020-9 |

| [10] |

Buel J R, Soliman H M, Sims G E. Two-phase pressure drop and phase distribution of a horizontal tee junction[J]. International Journal of Multiphase Flow, 1994, 20(5): 819-836. DOI:10.1016/0301-9322(94)90096-5 |

| [11] |

杨利民, 赵振莹, 沈小明, 等. 新型复合T型管对液液二相流的分离[J]. 化学工程, 2012, 40(1): 43-47, 52. Yang L M, Zhao Z Y, Shen X M, et al. Phase separation of liquid-liquid two-phase flow by multi-tube T-junction separator[J]. Chemical Engineering(China), 2012, 40(1): 43-47, 52. (in Chinese) |

| [12] |

蒙伟安, 穆塔里夫·阿赫迈德, 严荣波. T型管流场混合多相流与欧拉多相流模型的数值研究[J]. 机械设计与制造, 2012(2): 27-29. Meng W A, Mutellip A, Yan R B. Numerical research on flow field of T-tube by mix-multiphase flow model and euler-multiphase flow model[J]. Machinery Design & Manufacture, 2012(2): 27-29. (in Chinese) |

| [13] |

王来顺, 刘丽芳, 田文喜, 等. T型管内泡状流相分离特性研究[J]. 核动力工程, 2014, 35(2): 53-57. Wang L S, Liu L F, Tian W X, et al. Research of phase separation phenomenon in two-phase bubbly flow in T-junction[J]. Nuclear Power Engineering, 2014, 35(2): 53-57. (in Chinese) |

| [14] |

丛娟, 于昭东, 黄辉才, 等. T型管油水分离效率的影响因素研究[J]. 中国给水排水, 2013, 29(3): 74-76. Cong J, Yu Z D, Huang H C, et al. Factors influencing oil-water separation efficiency of T-type tube[J]. China Water & Wastewater, 2013, 29(3): 74-76. (in Chinese) |

| [15] |

Trallero J L, Sarica C, Brill J P. A study of oil-water flow patterns in horizontal pipes[J]. SPE Production & Facilities, 1997, 12(3): 165-172. |

| [16] |

Walters L C, Soliman H M, Sims G E. Two-phase pressure drop and phase distribution at reduced tee junctions[J]. International Journal of Multiphase Flow, 1998, 24(5): 775-792. |

2021, Vol. 44

2021, Vol. 44