2. 中国汽车工程研究院股份有限公司, 重庆 401120

2. China Automotive Engineering Research Institute Co., Ltd., Chongqing 401120, P. R. China

悬架架构设计是指通过设定硬点的位置及关键弹性件的性能参数,如弹簧、减震器、缓冲块、衬套,使悬架的刚性及弹性运动学性能(K & C: kinematics and compliances)达到目标;除此以外还需分析该架构方案是否有潜力在完成性能匹配后达成整车的乘坐及操控性能目标。传统的悬架架构设计方法应用动力学仿真软件,通常是ADAMS,建立悬架和整车模型并计算悬架K & C和整车乘坐及操纵性能。设计人员借助ADAMS仿真试错各种硬点布置及弹性件参数,找出一个合适的方案[1-2]。

传统方法在工程实践中暴露出2个问题。第1是速度慢[1, 3]。以长安汽车为例,首轮悬架架构分析包含ADAMS建模、仿真、结果后处理、结果分析及报告制作等多项工作,它需要两位熟练工程师共同工作近10个工作日,后续还需要5至10轮优化,每轮需要约2个工作日,所需的时间及人力消耗很大。在悬架设计后期,由于零部件布置及结构刚强度等限制,前期拟定的架构方案还将反复修改,进一步消耗时间及人力。第2是设计人员难以判断悬架架构的总体性能优劣。ADAMS仿真输出的悬架K & C和整车乘坐及操控性能结果包含数百项参数,多数参数以曲线图形式呈现。设计人员需要丰富的经验才能通过这些庞杂的图表判断出架构方案的总体性能水平。该问题在方案优化过程中表现得极为突出,对一个或几个目标参数的优化常会劣化其他的参数,而这种负面交互作用经常被掩盖在大量的图表中而未被识别出来,造成性能隐患和设计反复[3-5]。

当下汽车市场竞争激烈,对产品更新速度和产品力的要求越来越高,底盘研发人员亟须一种新的设计方法,以提升悬架架构设计的速度和质量。

1 长安汽车悬架架构设计新方法为解决上述问题,长安汽车构建了一套新型高效的悬架架构设计方法。它包含3个模块:1)硬点设计模块;2)弹性件设计模块;3)底盘性能参数管控标准。硬点设计模块采用新型的悬架运动学实时算法,并将该算法程序化为“长安汽车悬架设计辅助软件(CA-SD)”。该软件仅需悬架硬点而无须其他任何弹性件及结构件信息,便可在数毫秒内精准算出悬架方案的刚性运动学性能。弹性件设计模块集成现有的车辆动力学仿真软件ADAMS和数据处理软件MATLAB,并基于它们进行二次开发,拓展为“长安汽车动力学自动分析软件(CA-AutoKC)”。该软件仅需“填表式”操作,即可自动建立悬架及整车多体动力学模型、运行典型工况仿真并进行结果后处理。性能参数管控标准是新方法的核心,它内嵌在上述两个软件中,用以评判方案的性能水平。该标准通过对底盘性能经典理论、对标数据库及应规避问题数据库的挖掘及提炼,探明了性能参数的重要度、关联性及合理取值范围。利用该标准可将传统方法中庞杂的性能参数曲线图转化为简洁的数值报告,并以优、良、差3个等级直观地标定出135项重要性能参数的水平。硬点设计模块和弹性件设计模块解决了传统方法速度慢的问题,性能参数管控标准解决了传统方法设计质量不稳定的问题。利用新方法,即便是缺乏动力学仿真基础及底盘开发经验的人员也能在短时间内正确地搭建、判断和优化方案,极大提升了悬架架构设计的速度和质量。

长安汽车悬架架构设计方法属于应用创新,它以汽车底盘开发一线的问题和需求为牵引,通过应用新理论、集成现有技术,解决研发实践中的瓶颈问题。在创新难度上,新方法的3个模块(CA-SD、CA-AutoKC、底盘性能参数管控标准)技术集成性及复杂性高,依托5位专职人员及若干协同人员耗时2 a建成。在先进性上,新方法属国内首创、国际领先水平。在经济贡献上,新方法首先极大提高了设计效率。它将首轮方案设计的耗时从传统方法的2名工程师10个工作日压缩到1名工程师约2.5个工作日,速度提升约8倍;为长安汽车缩减3名动力学仿真工程师岗位,每年节省人力成本约70万元。新方法还能规避性能参数误判、漏判的情况,显著提高产品质量。长安欧尚X7为首款采用新方法设计的车型,其底盘舒适性及操稳性在汽车之家同级车系对比口碑排行中均高居第2名,助推X7上市即爆款,月销超万辆,带来了数以亿元计的经济效益。

2 硬点设计模块 2.1 硬点设计的原理与基础理论硬点设计模块的原理是实时的悬架运动学解析算法。从20世纪70年代起,底盘工程师就尝试通过硬点位置来实时计算悬架的复杂运动[6-7],该设想在过去几年取得巨大的进展,绝大多数主流悬架类型的全部刚性运动学性能和部分弹性运动学性能都可以通过硬点构筑的方程组快速、精确求解[8-12]。下文以五连杆后悬的车轮跳动为例简述其计算原理。

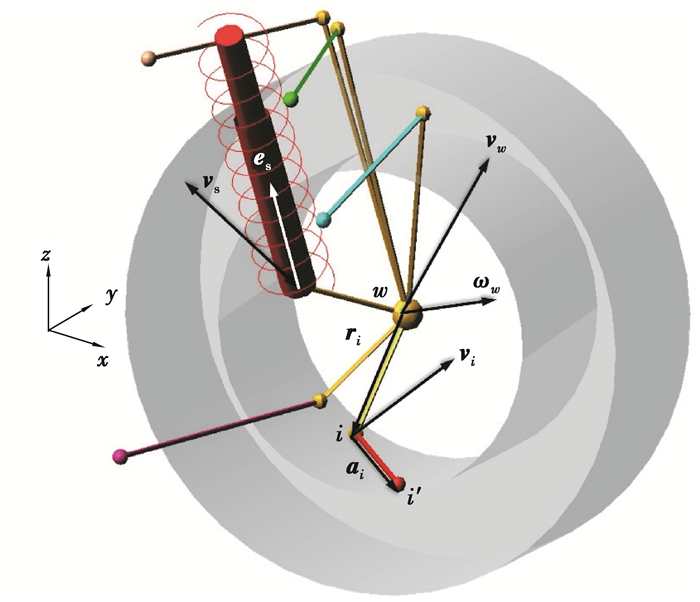

如图 1所示为五连杆悬架运动机构简图,它在某个状态下(如静载状态)的所有硬点位置都已知。解析算法从计算轮心w的瞬时速度着手,它包含轮心的线速度vw及角速度ωw2个三维向量,共6个标量,即

| $ \left(\boldsymbol{v}_{w}, \boldsymbol{\omega}_{w}\right)=\left(v_{w x}, v_{w y}, v_{w z}, \omega_{w x}, \omega_{w y}, \omega_{w z}\right)。$ | (1) |

|

图 1 五连杆悬架中硬点的速度状态 Fig. 1 Velocity state of hardpoints in five-link Suspension |

为求解这6个未知标量,需要构筑6个方程。

悬架羊角刚度极大,因此可以理想化为刚体。所有悬架连杆的外侧球头及衬套都连接在羊角上,因此这些连杆外侧点都可以视为羊角上的点,它们的运动与羊角运动相同。进一步把车轮除滚动外的运动抽象为轮心的运动,它也与羊角运动一致。运动学中有下述定理:已知刚体上任意一点的瞬时线速度和角速度,可以求出该刚体上任意点的瞬时速度。因此可以通过轮心点的6个速度分量推导出5根连杆的外侧点的线速度vi,即

| $ \boldsymbol{v}_{i}=\boldsymbol{v}_{w}+\boldsymbol{\omega}_{w} \times \boldsymbol{r}_{i}, $ | (2) |

式中:下标i取值1到5,分别表示5根连杆;ri指从轮心指向连杆外侧点的位置向量。计算悬架刚性运动学性能时,所有的连杆都视为刚体,即连杆的不可伸缩,该特性可表达为

| $ \boldsymbol{v}_{i} \cdot \boldsymbol{a}_{i}=\boldsymbol{v}_{i}^{\prime} \cdot \boldsymbol{a}_{i} $ | (3) |

式中:v′i指连杆内侧点的线速度;ai指从连杆外侧点指向内侧点的位置向量。该公式表示同一根连杆的内侧和外侧点的瞬时速度在连杆方向上的投影是相等的,即连杆在运动中的长度恒定不变。更进一步假设车身不动,即连杆的内侧点不动

| $ \boldsymbol{v}_{i}^{\prime}=0_{\circ} $ | (4) |

将式(2)(3)(4)合并得到

| $ \left(\boldsymbol{v}_{w}+\boldsymbol{\omega}_{w} \times \boldsymbol{r}_{i}\right) \cdot \boldsymbol{a}_{i}=0,$ | (5) |

式(5)仅包含轮心的线速度和角速度共6个未知量,其中的位置向量ri及ai都已知,可通过硬点得到。

五连杆悬架中的5根连杆提供5个如式(5)所示的结构相似的方程,为解出式(1)中的6个未知标量还需要一个方程,该方程由弹簧提供,即

| $ (\left.\boldsymbol{v}_{w}+\boldsymbol{\omega}_{w} \times \boldsymbol{r}_{\mathrm{s}}\right) \cdot \boldsymbol{e}_{\mathrm{s}}=v_{\mathrm{s}}。$ | (6) |

式(6)与前述5个方程的不同之处在于弹簧的长度是变化的。定义弹簧的伸缩速度为标量vs,它的值可以人为设定,其大小只影响悬架跳动的快慢,并不影响悬架运动的轨迹。vs在数学上等于弹簧下点的线速度向量vs在弹簧的单位方向向量es上的投影。

至此得到的6个方程构建起一个有唯一解的线性方程组。为方便电脑求解,它可表示为矩阵乘法形式

| $ \boldsymbol{A} \cdot \boldsymbol{x}=\boldsymbol{b}, $ | (7) |

其中x包含轮心的瞬时角速度和线速度6个未知量,即

| $ \boldsymbol{x}=\left(v_{w x}, v_{w y}, v_{w z}, \omega_{w x}, \omega_{w y}, \omega_{w z}\right)^{\mathrm{T}},$ |

A是6×6的系数矩阵,它的所有元素都能通过已知的硬点位置得到

| $ \boldsymbol{A}=\left(\begin{array}{ccc} A_{11} & \cdots & A_{16} \\ \vdots & & \vdots \\ A_{61} & \cdots & A_{66} \end{array}\right)。$ |

b为常数项向量,它包含已知的弹簧硬点信息及预设的弹簧伸缩速度,即

| $ \boldsymbol{b}=\left(0, 0, 0, 0, 0, v_{\mathrm{s}} \cdot\left|\boldsymbol{e}_{\mathrm{s}}\right|\right)。$ |

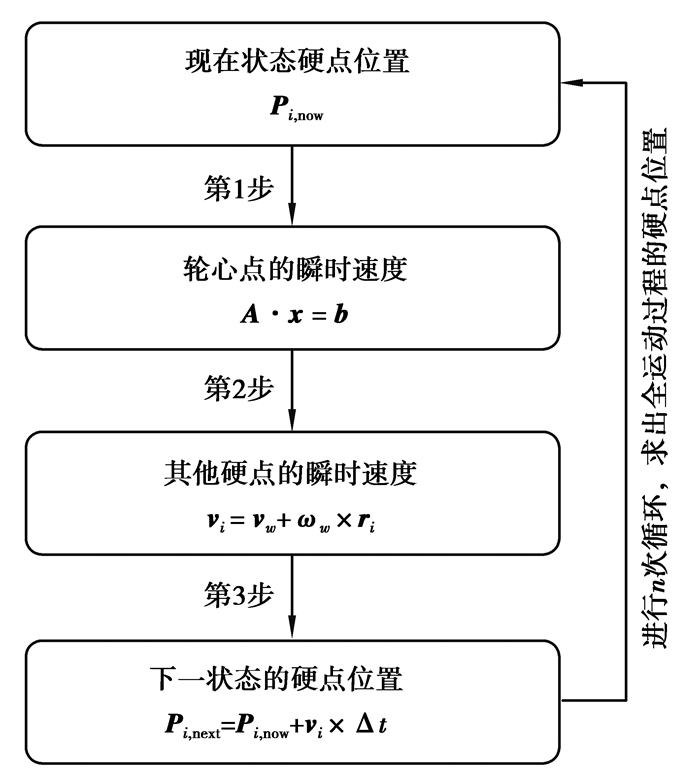

图 2总结了解析计算悬架刚性运动学的整个流程。第1步,通过任意一个状态的硬点信息构筑式(7)所示的方程组,并求解出该状态下轮心的瞬时速度。第2步,利用已知的轮心瞬时速度和式(2)求出其他硬点的瞬时速度。第3步,将所有硬点的瞬时速度乘以一个微小的时间增量得出该时间增量内硬点的位移,再加上原状态的硬点位置,就得出了新状态的硬点位置。将这个过程进行多次循环,可以得出悬架在所有状态的硬点位置,即悬架的运动轨迹。利用这些硬点信息,可以求出所有悬架刚体运动学参数。该解析计算法有着极高的精度,其结果与ADMAS仿真结果相比偏差小于2%[3]。由于该方法的计算量小,使用普通办公电脑也能在数毫秒内完成运算。

|

图 2 悬架运动学的解析计算流程 Fig. 2 Analytical calculation process of suspension kinematics |

上述解析算法已被部分国际领先的主机厂及零部件商程序化并应用,如采埃孚搭建AKSIS软件辅助设计双横臂前悬架及五连杆后悬架[8],FLB搭建FASTCON软件辅助设计扭力梁后轴[13]。长安汽车两年来逐步消化、扩展并应用新算法,搭建出拥有自主知识产权的“长安汽车悬架设计辅助软件(CA-SD)”[12]。对比AKSIS及FASTCON,CA-SD不仅可处理双横臂前悬架、五连杆后悬架和扭力梁后轴,还能计算中国市场上最为常见的麦佛逊前悬架及刀锋臂四连杆后悬架。

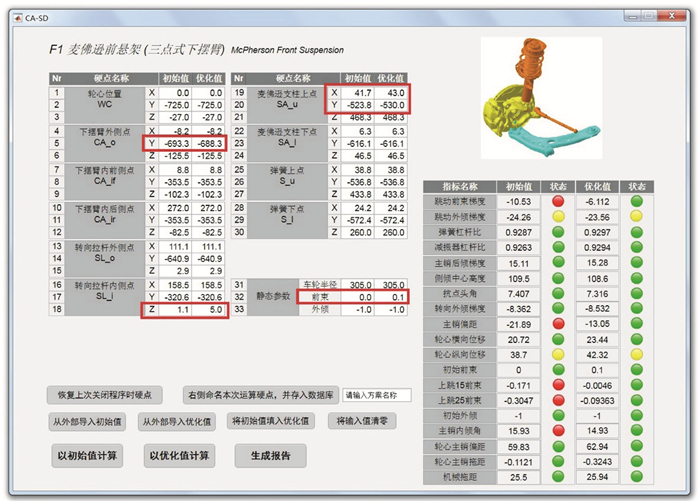

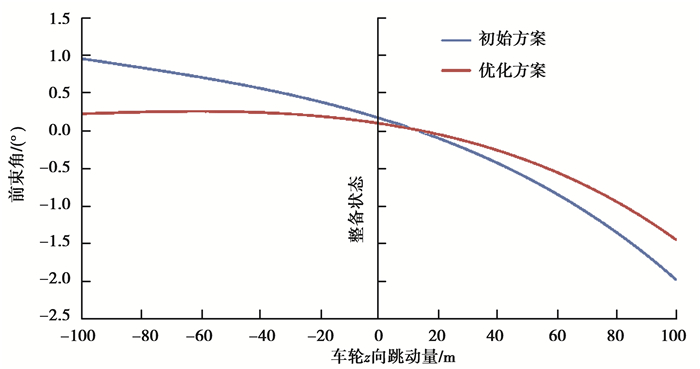

图 3为CA-SD麦佛逊前悬架硬点设计模块的使用界面。设计人员在左侧“填表式”输入初始方案并运行计算,程序将实时算出它的刚性运动学性能并将重要的参数显示在右侧表格里。性能数值后有3种颜色的指示灯,绿色表示性能优秀;黄色表示合格,可酌情优化也可保留现状;红色表示不合格,必须优化。指示灯背后的判定逻辑即性能参数管控标准将在后文详细阐述。借助这套指示灯,设计人员可以快速判断方案的质量并确定优化目标,通过对初始输入进行修改,在极短的时间内大量试错,最终找到一个优秀的方案(即无红色项且绝大多数参数为绿色项)。如图 3中的示例,通过对初始方案的5处修改,见图中左侧红色框格,最终的方案成功规避掉了所有红灯问题。CA-SD还能在数秒内自动生成更详细的报告,它包含性能参数的曲线图,如图 4所示例的轮跳前束角图。借助该报告,设计人员能更全面地评估方案,特别是识别和观察非线性程度高的参数,做出更精准的判断。

|

图 3 硬点设计模块(CASD),麦佛逊前悬架设计示例 Fig. 3 Module of hardpoint design (CA-DS), design example of a McPherson front suspension |

|

图 4 CA-SD性能曲线示例 Fig. 4 Example performance curves of CA-SD |

利用硬点设计模块确定好硬点布置后,悬架的结构件如连杆、羊角及副车架等就可以按流程启动设计;与此同时,为达成悬架弹性运动学性能和整车乘坐舒适及操控稳定性能,也应启动底盘弹性件的设计。传统的底盘弹性件设计需要大量的人力物力及时间进行ADAMS建模、仿真、结果后处理等工作。由于弹性件和底盘性能之间的定量关联在理论上仍未研究透彻,因此还无法建立精准快速的数学表达进行求解。新方法仍需使用仿真软件,但基于ADAMS及MATLAB进行二次开发,集成为“长安汽车动力学自动分析软件(CA-AutoKC)”。该软件将传统上需要专业CAE技能的建模仿真工作转变为“傻瓜”式填表操作,并将烦琐的、易出错的数据后处理及报告制作工作转变为自动化的后台过程。

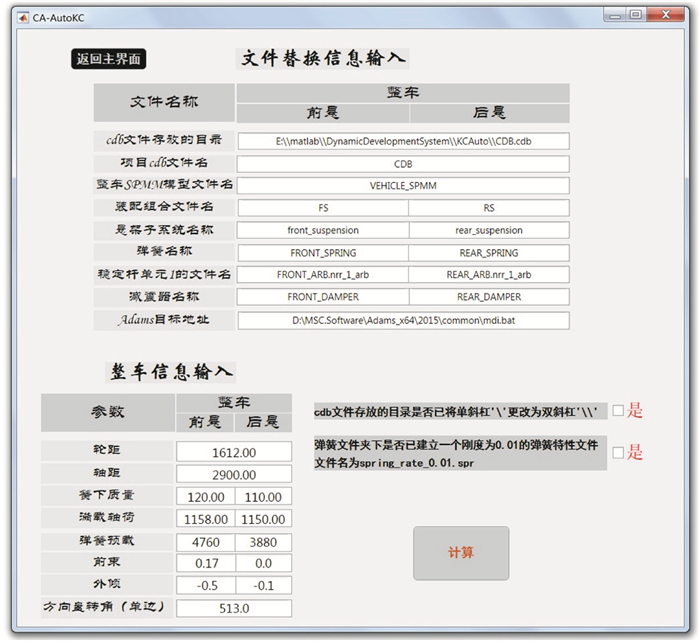

图 5所示为CA-AutoKC搭建整车模型的界面。它需要的输入信息有:

|

图 5 弹性件设计模块(CA-AutoKC),模型搭建界面 Fig. 5 Module of elastic component design (CA-AutoKC), interface of model building |

∙硬点设计模块已确定好的硬点信息。

∙载荷、质心、簧上质量、簧下质量、轮轴距等整车信息。

∙弹簧、稳定杆、减震器、衬套、缓冲块等弹性件的性能特性曲线。

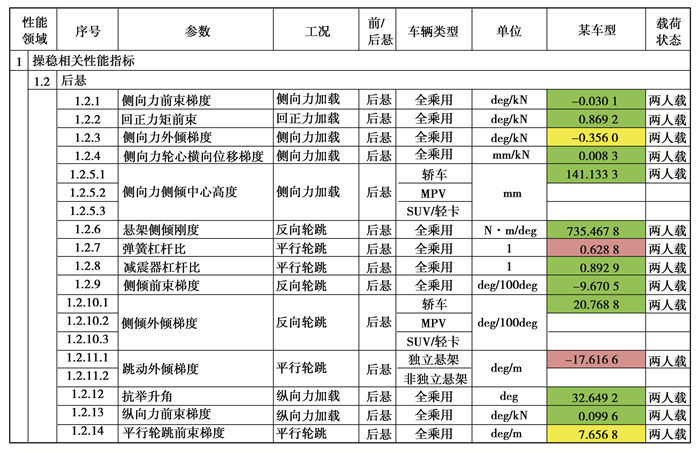

借助这些输入,CA-AutoKC控制ADAMS建立模型并运行悬架仿真(运动加载、力加载等)和整车仿真(直线加减速、稳态定圆、正弦扫频等)。完成仿真后,CA-AutoKC控制MATLAB进行数据后处理,并利用内嵌的性能参数管控标准判定各项性能参数优劣并输出易于阅读理解的EXCEL报告。图 6为CA-AutoKC输出的某车型报告局部,它示例了14项与操稳性能相关的后悬参数,数值栏的颜色与CA-SD(图 3)中意义相同。由于涉及企业机密,这里无法展示所有参数,但后文给出了性能管控标准的建立方法,读者可参考其建立适合自身的标准,打造自有车型的性能DNA。

|

图 6 CA-AutoKC报告局部 Fig. 6 Part of the CA-AutoKC report |

硬点设计模块和弹性件设计模块提升设计效率,底盘性能参数管控标准则提升设计质量。该标准主要有3方面的创新。第1是挑选出重要度高的底盘性能参数。传统的底盘性能参数数量众多,如长安汽车原有的悬架K & C及整车底盘性能报告共包含400多幅图表,其中许多参数重要度低,在实际设计中极少考察。管控标准对众多参数进行了系统的梳理,挑选出135项重要的常用参数进行管控,降低了方案评估的工作量。第2是将性能参数按作用领域划分为操控稳定性、乘坐舒适性、四轮定位及转向性3类。图 6示例中列举了14项与操控稳定性强相关的后悬架K & C参数。这种划分实现了定性但不定量的主客观性能初步结合。第3是将传统的性能曲线数值化(取特定点的数值或特定区间的梯度),并探明合理的取值区间,细分为优秀、合格(可酌情优化)、不合格(必须优化)3个等级。对比大量读图并依据经验判断的传统方法,新方法更直观高效,更能避免漏判错判,更能保证设计的质量。

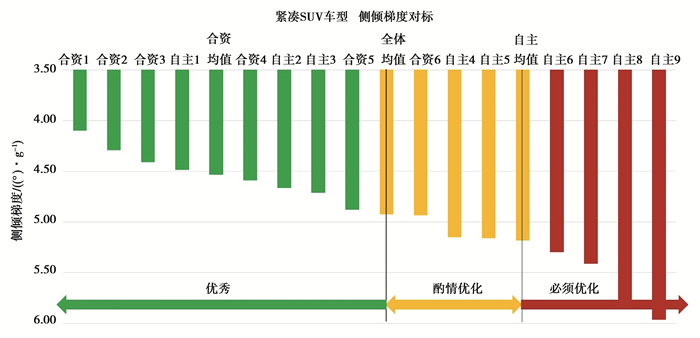

确定性能参数各等级的取值区间是建立管控标准的难点,它主要依据3个方面综合制定。第1是参考了现有的经典理论及标准[14-15]。第2是参考对标数据库。长安汽车积累有丰富的对标车型主客观性能数据,通过统计和对比同类(如轿车、SUV、MPV等)同级(如SUV细分为小型、紧凑型、中大型等)车辆的主观评价和客观参数值,可以划定客观性能参数的取值区间。图 7示例为紧凑型SUV的侧倾梯度划分,它基于15款对标车型的实测值,定义侧倾梯度好于全体均值即小于4.92为优秀,介于全体均值与自主品牌均值间(4.92, 5.18)为可酌情优化,差于自主品牌均值即大于5.18为不合格。第3是参考应规避问题库。长安汽车在35 a的乘用车设计制造历史中沉淀了丰富的底盘应规避问题,其中的许多案例被量化并融入性能参数管控标准中。以麦佛逊前悬车型的方向盘抖动问题为例,该问题有非常多的影响因子,其中之一是轮心主销横偏距。通过挖掘应规避问题库发现,两款抖动严重的车型的轮心主销偏距均大于75 mm,而其他无问题车型的参数值较小。由此设定轮心主销偏距大于75 mm为不合格,以此管控后续车型。从应规避问题库得出的结论虽然理论论证较薄弱,但能有效地指导工程实践。

|

图 7 紧凑型SUV车型侧倾梯度管控逻辑 Fig. 7 Benchmarking of the roll gradient of compact SUVs |

设计人员不应机械地遵照管控标准,而应将它视为参考,再结合工程实际(不仅是性能,也包含成本、质量、品控性、时间节点等方面)做出综合判断。此外,随着理论的进步、对标数据库和应规避问题数据库的丰富,管控标准也将不断调整和优化。

5 结论及展望长安汽车悬架架构设计方法应用实时的解析算法设计硬点,应用二次开发的自动化多体动力学仿真软件设计弹性件,应用系统性的底盘性能参数管控标准判断悬架方案的性能优劣。相比较传统方法,新方法约8倍提升了设计效率并规避了性能错判漏判的情况。

应用新方法进行方案优化时仍需手动调整方案进行试错,后续可将多目标全局优化算法,如遗传算法,嵌入硬点设计模块(CA-DS)及弹性件设计模块(CA-AutoKC)中,使程序能在给定的设计边界中自动迭代优化,以进一步提升效率。底盘性能管控标准后续可继续向主客观评价相结合的方向深入,将客观性能参数与主观评价进行定量的对应,以进一步提高设计质量。

| [1] |

Ersoy M, Gies S. Fahrwerkhandbuch[M]. Wiesbaden: Springer Fachmedien Wiesbaden, 2017.

|

| [2] |

Schramm D, Hiller M, Bardini R. Introduction[M]//Vehicle Dynamics. Berlin, Heidelberg: Springer Berlin Heidelberg, 2017: 1-15.

|

| [3] |

Fang X, Olschewski J, Tan K. Auslegungs- und Optimierungsmethode von Verbundlenkerachsen[M]//Reifen-Fahrwerk-Fahrbahn. Siegen: VDI Verlag, 2019: 59-82.

|

| [4] |

Vivian B. Goals and challenges of future chassis developments-solving a multidimensional optimization problem[C]//5th International Munich Chassis Symposium 2014, 2014: 3-5.

|

| [5] |

Vemireddy K, Dittmar T, Eckstein L, et al. Development of a driving dynamics-oriented suspension design during the early concept phase[M]//6th International Munich Chassis Symposium 2015. Wiesbaden: Springer Fachmedien Wiesbaden, 2015: 233-255.

|

| [6] |

Matschinsky W. Bestimmung mechanischer Kenngr ßen von Radaufhängungen[D]. Hannover: Universität Hannover, 1992.

|

| [7] |

Matschinsky W. Radführungen der Straßenfahrzeuge[M]. 3th ed. Berlin: Springer Verlag, 2007.

|

| [8] |

Albers A. Auslegungs- und Optimierungswerkzeuge für die effiziente Fahrwerkentwicklung[EB/OL]. [2020-01-28]. https://www.researchgate.net/publication/330925858_Auslegungs-_und_Optimierungswerkzeuge_fur_die_effiziente_Fahrwerkentwicklung.

|

| [9] |

Fang X F, Tan K L. Efficient concept design of twist beam rear axles[J]. Auto Tech Review, 2015, 4(2): 24-29. DOI:10.1365/s40112-015-0852-6 |

| [10] |

Tan K L, Fang X F. Automatic concept design and optimization of twist beam axles[J]. Automotive and Engine Technology, 2018, 3(3/4): 141-158. DOI:10.1007/s41104-018-0033-0 |

| [11] |

Fang X F, Tan K L. Analytical modelling of twist beam axles[J]. International Journal of Vehicle Systems Modelling and Testing, 2018, 13(1): 1. |

| [12] |

谭侃伦, 邓嘉庆, 唐倬, 等. 刀锋臂悬架运动学实时算法及其验证和应用[J]. 汽车工程, 2020, 42(12): 1665-1670. Tan K L, Deng J Q, Tang Z, et al. Real time algorithm for blade arm suspension kinematics and its verification and application[J]. Automotive Engineering, 2020, 42(12): 1665-1670. (in Chinese) |

| [13] |

Olschewski J, Fang X F, Tan K L. Fast conception (FastCon)-A tool for concept design and optimization of twist beam axles[C]//SAE Technical Paper Series. 400 Commonwealth Drive, Warrendale, PA, United States: SAE International, 2020: 1-10.

|

| [14] |

中国国家标准化管理委员会. 汽车操纵稳定性术语及其定义: GB/T12549-2013[S/OL]. [2020-01-28]. 北京: 中国标准出版社, 2013. Standardization administration of China. Automotive control lability and stability-Terms and definitions. GB/T12549-2013[S/OL]. [2020-01-28]. Beijing: Standards Press of China, 2013. (in Chinese). https://www.antpedia.com/standard/6799654-1.html. |

| [15] |

Road vehicles. Vehicle dynamics and road-holding ability Vocabulary: ISO 8855: 2011[S/OL]. [2020-01-28]. http://www.iso.org/standard/51180.html.

|

2021, Vol. 44

2021, Vol. 44