2. 河南省电力线路舞动防治技术重点实验室, 郑州 450052;

3. 重庆大学 工业CT无损检测教育部工程研究中心, 重庆 400044

2. Henan Key Laboratory of Power Transmission Line Galloping Prevention and Control Technology, Zhengzhou 450052, P. R. China;

3. Engineering Research Center of Industrial Computed Tomography Nondestructive Testing, Ministry of Education, Chongqing University, Chongqing 400044, P. R. China

碳纤维复合芯导线(aluminum conductor composite core,ACCC)是一种新型架空输电导线,最早由美国和日本等国家开发,主要用于航天设备及空间站[1-2]。碳纤维复合芯导线内部是一根由碳纤维树脂复合材料作为中心层、再包覆一层玻璃纤维树脂复合材料制成的复合芯,外部由一系列呈梯形截面的软铝线绞合而成。因其具有质量轻、强度高、低弧垂、倍容输电、使用寿命长等优异性能,广泛应用于电网输电[3-4]。碳纤维复合芯导线在生产、使用和维护过程中,芯棒易受损伤。由于外围铝绞线的遮挡,芯棒的损伤无法通过肉眼和常规检测手段进行辨识[5-6]。带伤导线在使用过程中受损部位会导致局部发热、断股、掉线等线路故障,从而引发安全事故并造成经济损失[7]。因此,开展在役碳纤维复合芯导线关键位置的缺陷检测对于保证线路安全具有重要意义。

近年来,有学者研究使用X射线透射成像检测碳纤维复合材料导线缺陷。王永伟等[8]提出使用便携式X光机对碳纤维复合材料导线进行透射成像,并利用图像增强获得芯棒图像,进而判断导线损伤情况。韩国栋等[9]在实验室条件下使用X射线透射成像对高压输电导线内部缺陷进行检测,通过与无缺陷的透射图像进行对比,验证了方法的可行性。但是,由于X射线透射成像只是一个方向上物体结构信息的叠加,对于铝线和芯棒相互绞合的复合芯导线,该方法难以完全检测出芯棒缺陷,尤其是微小的裂纹或断痕。与X射线透射成像方法不同,计算机断层成像(computed tomography, CT)可以利用射线源和探测器围绕被检测物体从各个角度采集被物体衰减后的射线信息,然后利用图像重建算法重建出物体内部结构。由于可以无损地获取物体断层信息,被广泛应用于航空、航天、军事、材料和考古等多个领域[10-15]。目前CT系统主要扫描方式为圆周扫描[16],即射线源、探测器与扫描物体做相对圆周运动,可通过将物体放置在转台上做旋转运动或将射线源和探测器安装在滑环上做圆周运动实现。圆周扫描方式适用于检测对象结构简单、尺寸较小且便于移动的情况。但对于结构复杂、体积较大的物体,或者类似在役导线等检测物体不便移动的情况,圆周扫描方式并不适用。近年来,有学者提出新型CT扫描方法用于解决此问题,直线扫描CT就是其中一种。刘丰林等[17]提出一种直线扫描CT成像方法,该成像方法通过射线源和探测器围绕检测物体做相对平行直线扫描获取投影数据。该方法具有结构简单、便于携带、成本低等特点,能对不便于移动的对象进行有效检测。由于在役架空碳纤维复合芯导线通常与塔架相连,不便于移动和旋转,无法通过CT圆周扫描的方式对其进行缺陷检测分析。因此,文中提出利用直线扫描CT成像对在役架空碳纤维复合芯导线进行缺陷检测的思路,并进行初步研究。

CT图像重建算法是CT检测的重要模块,利用重建算法可以将探测器采集的数字信号转换成可视化的结构图像。目前CT图像重建算法主要分为解析类算法和迭代类算法2种。解析重建算法具有速度快、便于实现等特点,但是对数据完备性有较高要求,容易受噪声影响降低图像质量。迭代类算法利用数值分析方法对重建模型进行迭代求解获取最终结果,该方法对数据完备性要求较低,可结合其它图像特点进一步提高重建图像质量。同步迭代重建算法(simultaneous iterations reconstruction techniques, SIRT)是迭代算法的一种,它通过对每次迭代的结果与原始投影数据做差后进行加权平均,以修正当前的图像,具有较好的抗噪性。

文中研究利用直线扫描CT对在役架空碳纤维复合芯导线进行检测的方法。首先,设计原理结构模型,在实验室条件下,搭建直线扫描CT系统对小批量含有缺陷的碳纤维复合芯导线进行CT扫描,采用SIRT图像重建算法重建CT图像,并对断裂、劈裂、裂痕缺陷进行分类和分析。

1 直线扫描CT成像方法 1.1 检测装置模型设计圆周扫描是目前CT系统主流的扫描方式,其采用射线源探测器与检测对象做相对旋转的方式采集数据。对于架空导线检测,由于检测对象以及射线源探测器不便于在架空状态下进行旋转,使得CT圆周扫描方式检测难度大。因此,针对架空碳纤维复合芯导线芯棒缺陷检测,首次提出使用CT直线扫描方式进行检测。在CT直线扫描过程中,射线源与探测器围绕检测物体做相对平行直线运动采集重建所需的投影数据。

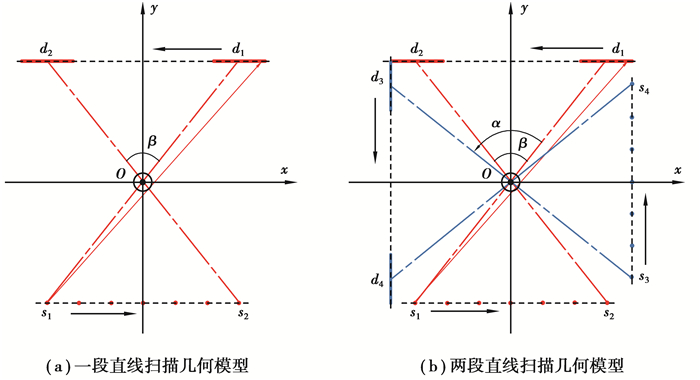

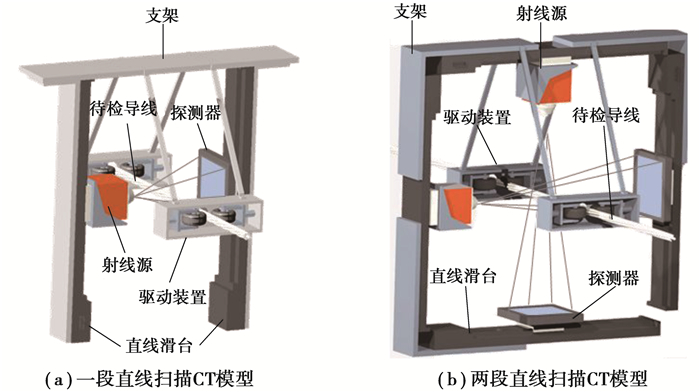

文中针对CT直线扫描对架空碳纤维复合芯导线检测方法设计了如下原理模型,其一段直线扫描和两段直线扫描的几何模型如图 1所示,对应的原理模型如图 2所示。在一段直线扫描过程中,如图 1(a)所示,检测导线位于原点o处,射线源探测器围绕原点o作相对直线运动,由初始位置s1d1运动到终止位置s2d2,β为s1d1到s2d2所形成的夹角。在如图 1(b)以及图 2(b)所示的两段直线扫描模型中,两对射线源探测器呈α=90°夹角分布,两对射线源探测器的初始位置分别为s1d1和s3d3,在扫描运动时,两对射线源探测器分别绕原点o作相对直线运动到终止位置s2d2和s4d4。如图 2(a)所示,一段直线扫描的结构基体类似于工字钢支撑,两边安放直线滑台,射线源、探测器分别安装在直线滑台上,通过电机驱动实现扫描运动,检测导线位于射线源和探测器之间,驱动装置安装在导线上,通过电机驱动检测装置。

|

图 1 直线扫描CT扫描几何模型 Fig. 1 The geometric model of the linear scanning CT |

|

图 2 直线扫描CT原理模型 Fig. 2 The principle model of the design model |

为了获取高质量重建图像,文中采用迭代重建算法对图像进行重建,可表示为

| $ \mathit{\boldsymbol{Af = p}},$ | (1) |

其中,A=[aij]∈RI×J是系统矩阵,f=[f1, …, fJ]T∈RJ×1为重建图像,p=[p1, …, pI]T∈RI×1为投影测量值。迭代重建算法相比解析重建算法对数据一致性要求较低,抗噪能力较强。同时可以进一步引入其他先验信息改善图像质量。在求解式(1)过程中,由于系统矩阵A较大,无法通过直接求逆方法得到,文中采用SIRT算法通过迭代方式求解[18]。

| $ f_j^k = f_j^{k - 1} + \lambda \frac{{\sum\limits_{i \in \varphi } {\frac{{{p_i} - {a_i}{f^{k - 1}}}}{{\sum\limits_{j = 1}^J {{a_{ij}}} }}{a_{ij}}} }}{{\sum\limits_{i \in \varphi } {{a_{ij}}} }}, $ | (2) |

其中:λ为松弛因子;φ为所有投影的索引集合。从式(2)可以看出,SIRT利用通过一个像素的所有射线修正值来确定对此像素的平均修正值,这样取平均修正值可以进一步减小数据不一致性对重建图像的影响。

2 碳纤维复合材料导线检测试验为了评估CT直线扫描对碳纤维复合材料导线芯棒缺陷检测方法的可行性。针对图 1所示的模型设计了不同扫描参数,利用重庆大学ICT研究中心搭建的直线扫描CT实验平台,在实验室条件下,对芯棒含有缺陷的碳纤维复合芯导线进行扫描检测,以评估在不同扫描情况下的缺陷检测效果。针对一段直线扫描,分别对扫描角度β为45°, 60°, 90°进行评估;针对两段直线扫描,分别对α为90°时,β为45°, 60°, 90°的情况进行评估。CT扫描参数如表 1所示。

| 表 1 不同扫描方式的扫描参数 Table 1 The parameters of different scans |

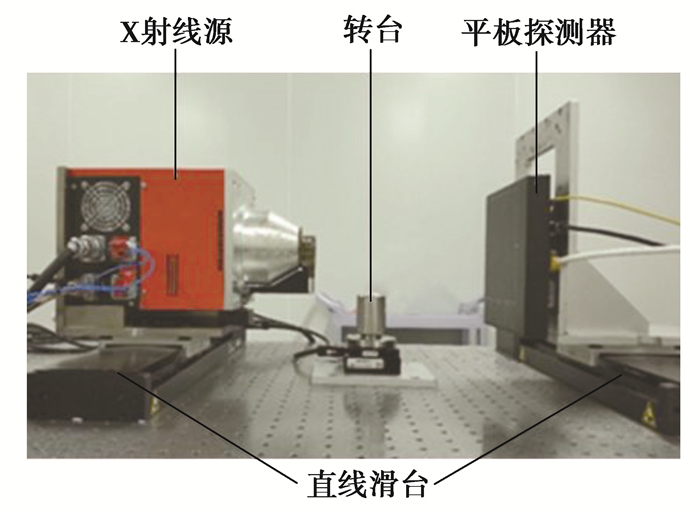

图 3为直线扫描CT实验平台,系统由射线源、探测器、转台和直线滑台组成。射线源、探测器通过托板安装在直线滑台上,由滑台内部的电机驱动实现相对直线运动,扫描物体放置在可360°旋转的精密转台上。在本次实验中,图 1(b)所示的两段直线扫描可通过对物体进行一段直线扫描后,转台转动90°,然后进行第二次直线扫描实现。实验所用探测器单元大小为0.085 mm,其单元个数为1 536×1 536,射线源到转台转轴距离为86.5 mm,射线源到探测器距离为184 mm,扫描电压90 kV,扫描电流20 μA。重建方法采用SIRT算法,重建图像大小为768×768×400。

|

图 3 直线扫描CT实验系统 Fig. 3 The system of the linear scanning CT |

图 4为一段相对直线扫描在不同扫描角度下的三维重建结果,其中从上到下分别表示扫描角度β为45°, 60°, 90°的重建图像,从左到右分别表示yz(x=380), zx(y=380), xy(z=240) 3个方向的切片,其显示窗口为[0, 0.018]。可以看出,芯棒的裂纹缺陷在zx平面清晰可见,当扫描角度逐渐增大时,裂纹缺陷逐渐清晰。由于投影数据的采集角度无法满足CT图像精确重建条件,重建图像在yz平面和xy平面存在严重的伪影,无法准确判断缺陷位置和特征。因此,一段相对直线扫描比较适用于碳纤维复合材料导线芯棒在轴向存在破裂的情况,对于在横截面上存在的缺陷,一段相对直线扫描无法有效检测。

|

图 4 一段相对直线扫描的三维图像重建结果(T=1) Fig. 4 3D reconstructed images of one linear scan (T=1) |

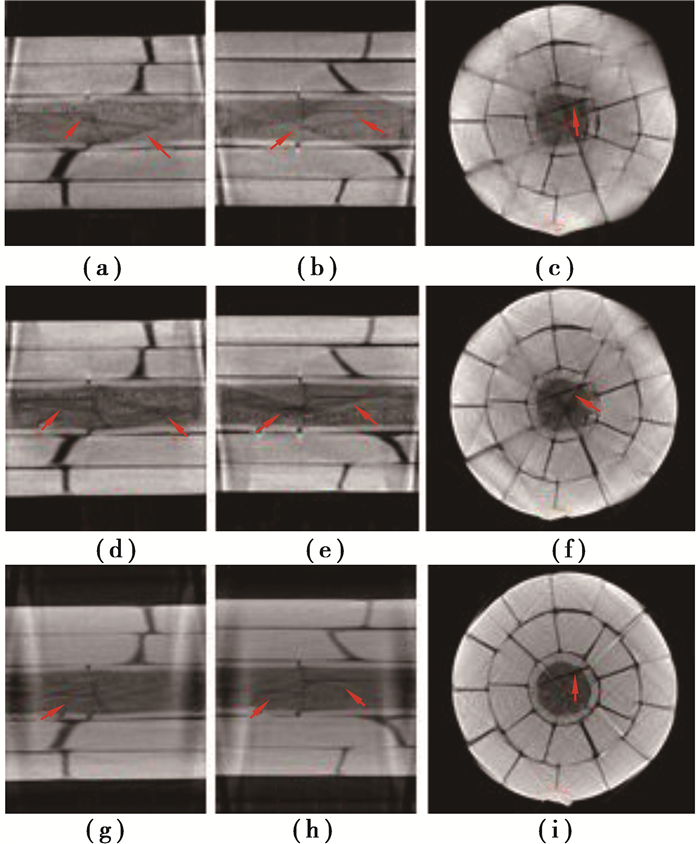

图 5为两段相对直线扫描在不同情况下的三维重建结果,其中从上到下分别表示每段扫描角度β为45°, 60°, 90°的重建图像,从左到右分别表示yz(x=380), zx(y=380), xy(z=240) 3个方向的切片,其显示窗口为[0, 0.018]。从图 5中箭头标示处可以明显看出,三维重建图像的3个方向切片都能比较清晰地呈现

|

图 5 两段相对直线扫描的三维图像重建结果(T=2) Fig. 5 3D reconstructed results of two linear scans (T=2) |

裂纹的形态。对比图 4可以看出,两段相对直线扫描相比一段相对直线扫描,其图像质量有明显的提高。这是由于随着扫描角度的增大,投影数据不完备问题逐渐得到改善,伪影逐渐减少,呈现的结构信息更加丰富。在CT扫描过程中,与射线相切的部位易被精确重建,而没有与射线相切的部位不易被精确重建且会引入伪影。如图 4(i)所示,在一段相对直线扫描情况下,没有与射线相切的水平方向伪影严重,结构信息丢失较多。如图 5(i)所示,在两段相对直线扫描、每段扫描角度β=90°情况下,物体大部分部位会与射线相切,其断层结构可以有效恢复。相较于一段相对直线扫描重建结果,两段相对直线扫描在每段扫描角度β=90°情况下,其重建图像质量有明显的改善,芯棒结构的缺陷清晰可见。由于两段直线扫描在3个方向的切片都可以检测到缺陷,所以这种扫描方式更适用于对导线缺陷进行精细排查。当采集到的投影角度越大时,得到的图像结构越精确,越有利于检测微小缺陷。

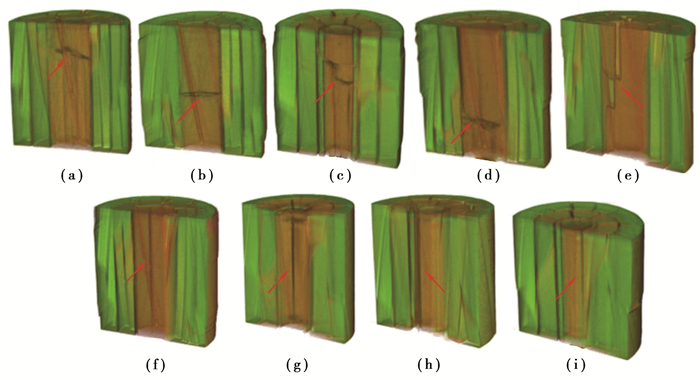

3 缺陷检测碳纤维复合芯导线芯棒遭受过度挤压、拉伸和冲击会引起破坏,常见的损伤情况是断裂、劈裂和裂痕3种缺陷,主要是由误操作导致,例如,金具压接过度、在施工过程中遭受碾压或安装过程中过度弯曲等。其中断裂缺陷主要特征是芯棒在垂直于轴线方向上被折断,劈裂缺陷的主要特征是芯棒在轴线方向上开裂,裂痕缺陷的主要特征是芯棒在横截面上存在微小裂纹。为了验证文中方法对碳纤维复合芯导线芯棒缺陷检测的有效性,在实验室条件下,对含有不同类型缺陷的小批量导线进行扫描检测,其扫描参数如表 2所示。在本次检测中,采用两段直线扫描方式,且每段扫描角度为90°,以确保采集足够的数据对实验样品进行精细排查。图 6展示了彩色渲染后的SIRT三维重建结果,从箭头标示处可以清晰地看到芯棒缺陷位置和特征,其中图 6(a)~图 6(d)为断裂缺陷,图 6(e)~图 6(h)为劈裂缺陷,图 6(i)为裂痕缺陷。为了观察文中方法对不同缺陷类型的检测结果,对图 6中(b)、(f)、(i) 3个样品做进一步分析。

| 表 2 扫描参数 Table 2 Parameters of the scanning |

|

图 6 实际检测结果三维渲染图 Fig. 6 3D rendering of actual inspection results |

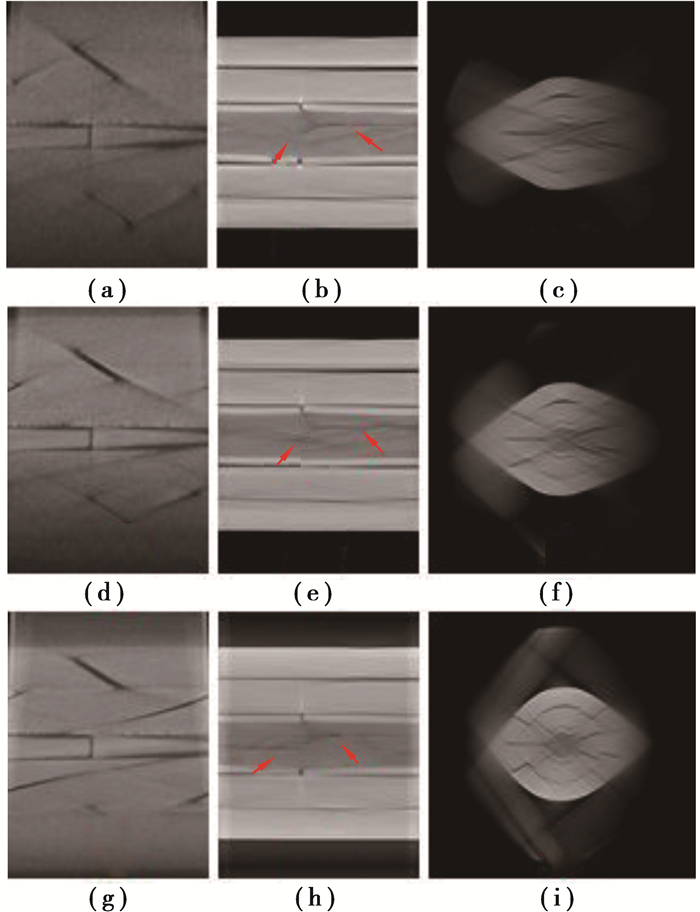

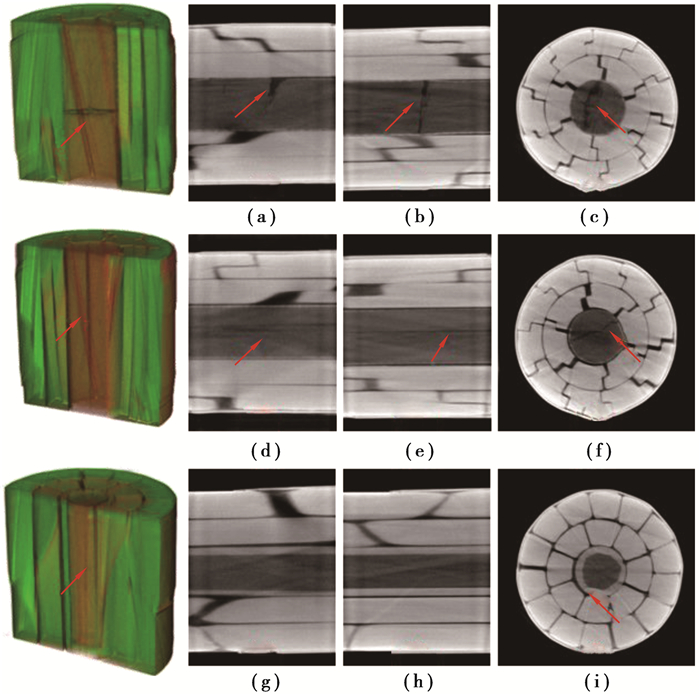

图 7第一行展示了芯棒断裂缺陷的检测结果,与图 6(b)对应,图 7(a)~图 7(c)分别展示了检测结果在yz(x=380), zx(y=380), xy(z=240)3个方向的切片。从图 7(a)和图 7(b)中箭头标示处可以明显看出,芯棒在垂直于轴线方向上被折断、存在断裂缺陷,从图 7(c)箭头标示处也可以观察到芯棒的损坏情况。检测结果说明两段相对直线扫描CT成像方法检测碳纤维复合芯导线芯棒断裂缺陷的可行性和有效性。图 7第2行展示了芯棒劈裂缺陷的检测结果,与图 6(f)对应,图 7(d)~图 7(f)分别展示了检测结果在x、y和z 3个方向的切片。从图 7(d)和图 7(e)中箭头标示处可以看出,芯棒沿轴线方向的开裂损伤,存在劈裂缺陷,从图 7(f)箭头标示处也可以在截面观察到芯棒的破裂情况。这说明两段直线扫描CT检测芯棒劈裂缺陷可行。图 7第3行展示了芯棒裂痕缺陷的检测结果,与图 6(i)对应,图 7(g)~图 7(i)分别展示了检测结果在x、y和z三个方向的切片。在图 7(g)和图 7(h)中没有发现芯棒损坏,图 7(i)箭头标示处能够看出芯棒在横截面上存在微小裂纹,可以判断出芯棒存在裂痕缺陷。说明两段直线扫描CT可以有效检测芯棒裂痕缺陷。

|

图 7 芯棒缺陷检测结果,第一到第三行分别为断裂、劈裂和裂痕检测结果 Fig. 7 Detection results of mandrel defects, the first to third lines are the results of fracture, splitting and crack |

综上所述,两段相对直线扫描CT成像方法能够对碳纤维复合芯导线内部进行成像,清晰展示芯棒缺陷位置和特征,并且可以结合不同方向的切片图像对常见断裂、劈裂和裂痕缺陷类型进行判断和区分,是一种新型有效的碳纤维复合芯导线缺陷检测方法。

4 结论文中针对架空碳纤维复合芯导线缺陷检测,提出了采用CT直线扫描方式的检测方法。在扫描过程中,检测导线固定,射线源探测器围绕被检导线作相对直线运动,该方法具有结构简单、成本低、便于移动等特点。相比于X射线透射成像,能有效呈现位于导线内部的芯棒缺陷特征,同时相比于圆周CT扫描,直线扫描方式更适用于检测对象固定的架空导线检测。另一方面,文中所提出的方法可灵活地根据不同缺陷类型设计相应的扫描参数,以达到满意的检测效果。采用SIRT算法进行图像重建,以获得检测对象的三维图像。同时在实验室条件下,搭建了直线扫描CT实验平台,针对一段直线扫描以及两段直线扫描,设计了不同的扫描参数并对含有缺陷的碳纤维复合芯导线进行检测。为了进一步评估文中方法对不同缺陷种类的检测能力,利用两段直线扫描对含有不同缺陷的9根碳纤维复合芯导线进行了缺陷检测。实验结果表明:

1) 一段直线扫描能有效检测沿芯棒轴向分布的劈裂或裂纹,当扫描角度增加时,其采集的投影数据增加,呈现的结构更清晰。由于一段直线扫描所采集的投影数据不能满足CT精确重建条件,重建图像存在较多伪影,从而影响对微小缺陷的检测。因此,这种扫描方式适合大批量筛选含有较大缺陷的导线。

2) 两段直线扫描相比一段直线扫描可以采集更多的投影数据,有利于对微小缺陷进行检测。从实验结果可以看出,两段直线扫描重建图像可以从3个相互垂直的方向呈现缺陷特征,且能够有效检测沿垂直于芯棒轴向分布的断裂裂纹。当两段直线扫描的角度为45°和60°的时候,采集的投影角度仍然不能满足CT精确重建的需求,导致重建图像出现伪影,但相比一段直线扫描,两段直线扫描可以更清晰的从x和z 2个正交方向呈现缺陷的形态。当两段直线扫描的扫描角度为90°时,采集的投影数据可以覆盖物体180°范围,接近精确重建条件,可以获得较好的图像质量,便于精细排查微小缺陷。

文中对一段以及两段直线扫描CT检测碳纤维复合芯导线进行了结构模型设计和实验研究。实际应用中可采用三段及三段以上的直线扫描CT以获取覆盖物体角度更大的投影数据,但系统复杂性和成本也会随之增加,需要根据实际使用情况进行优化。后续将研究利用压缩感知理论以及字典学习等图像重建算法提高重建图像质量,改进直线扫描CT结构以适用于在役碳纤维复合芯导线缺陷检测,为实际检测仪器的开发和应用做好理论准备。

| [1] |

董罡, 宋卓彦, 何春晖, 等. 新型碳纤维复合芯导线在输电线路中的应用分析[J]. 合成纤维, 2019, 48(8): 35-38. Dong G, Song Z Y, He C H, et al. Application analysis of new carbon fiber composite conductor in transmission line[J]. Syn thetic Fiber in China, 2019, 48(8): 35-38. (in Chinese) |

| [2] |

Burkov A A. Wear resistance of electrospark WC-CO coatings with different iron contents[J]. Journal of Friction and Wear, 2016, 37(4): 385-388. DOI:10.3103/S1068366616040048 |

| [3] |

董罡. 铝包覆碳纤维复合芯导线性能研究[J]. 山东电力技术, 2017, 44(11): 65-68, 80. Dong G. Research on applications of aluminum coating carbon fiber mandrel composite mandrel conductor[J]. Shandong Electric Power, 2017, 44(11): 65-68, 80. (in Chinese) |

| [4] |

周超, 赵士杰, 刘衍平. 绞型和棒型碳纤维导线主要性能对比及问题分析[J]. 电力与能源, 2019, 40(2): 150-153. Zhou C, Zhao S J, Liu Y P. Main performance comparison and problem analysis of twisted and rod carbon fiber conductors[J]. Power & Energy, 2019, 40(2): 150-153. (in Chinese) |

| [5] |

秦力, 刘芳卉, 宋阳. 碳纤维复合芯导线股线应力有限元分析[J]. 水电能源科学, 2017, 35(5): 182-186. Qin L, Liu F H, Song Y. Finite element analysis of ACCC strands stress[J]. Water Resources and Power, 2017, 35(5): 182-186. (in Chinese) |

| [6] |

兰逢涛, 陈新, 阳武, 等. 纤维张力及均匀性对输电导线复合芯性能影响[J]. 工程塑料应用, 2017, 45(3): 69-72, 93. Lan F T, Chen X, Yang W, et al. Influence of fiber tension and tension evenness on performance of composite cores in trans mission line[J]. Engineering Plastics Application, 2017, 45(3): 69-72, 93. (in Chinese) |

| [7] |

杨长龙, 李瑞, 陈玲, 等. 碳纤维复合芯架空导线长期运行老化后性能研究[J]. 腐蚀科学与防护技术, 2019, 31(3): 365-370. Yang C L, Li R, Chen L, et al. Performance variation of aluminum conductor with carbon fiber composite core after long-term service[J]. Corrosion Science and Protection Technology, 2019, 31(3): 365-370. (in Chinese) |

| [8] |

王永伟, 朱波, 曹伟伟, 等. 碳纤维复合材料导线X射线无损检测技术开发及应用[J]. 化学分析计量, 2014, 23(5): 72-74. Wang Y W, Zhu B, Cao W W, et al. Development and application of non-destructive testing technology on ACCC[J]. Chemical Analysis and Meterage, 2014, 23(5): 72-74. (in Chinese) |

| [9] |

韩国栋, 吴章勤, 万书亭, 等. 基于X射线数字成像技术的高压输电导线内部缺陷检测实验研究[J]. 科学技术与工程, 2015, 15(3): 227-230, 235. Han G D, Wu Z Q, Wan S T, et al. The detection research of high voltage transmission line internal defects based on X-ray digi tal radiography[J]. Science Technology and Engineering, 2015, 15(3): 227-230, 235. (in Chinese) |

| [10] |

Horvatic Novak A, Runje B, Stepanic J. Capabilities of industrial computed tomography in the field of dimensional measurements[J]. Advances in Production Engineering & Management, 2017, 12(3): 245-253. |

| [11] |

Liang C Y, Wang Y H, Tan G J, et al. Analysis of internal structure of cement-stabilized macadam based on industrial CT scanning[J]. Advances in Materials Science and Engineering, 2020, 1-10. |

| [12] |

Chen G Y, Hong X, Ding Q Q, et al. AirNet: Fused analytical and iterative reconstruction with deep neural network regularization for sparse-data CT[J]. Medical Physics, 2020, 47(7): 2916-2930. DOI:10.1002/mp.14170 |

| [13] |

Ulbricht A, Gollwitzer C, Kupsch A, et al. Moderne methoden der CT-gestützten strukturanalyse[J]. Tm-Technisches Messen, 2020, 87(2): 81-92. DOI:10.1515/teme-2019-0125 |

| [14] |

Jiang H N. Defect features recognition in 3d industrial CT images[J]. Informatica-Journal of Computing and Informatics, 2018, 42(3): 477-482. |

| [15] |

Jiang H N. Defect features recognition in 3D industrial CT images[J]. Informatica, 2018, 42(3): 477-482. |

| [16] |

段黎明, 周渝庆. 基于工业CT图像的材料疲劳寿命预测[J]. 重庆大学学报(自然科学版), 2008, 31(8): 831-835. Duan L M, Zhou Y Q. Prediction of material fatigue life based on industrial CT images[J]. Journal of Chongqing University(Natural Science Edition), 2008, 31(8): 831-835. (in Chinese) |

| [17] |

Garnett R. A comprehensive review of dual-energy and multi-spectral computed tomography[J]. Clinical Imaging, 2020, 67: 160-169. DOI:10.1016/j.clinimag.2020.07.030 |

| [18] |

Liu F, Yu H, Cong W, et al. Top-level design and pilot analysis of low-end ct scanners based on linear scanning for developing countries[J]. Journal of X-Ray Science and Technology, 2013, 22(5): 673-86. |

| [19] |

Trampert Jeannot, Leveque Jean Jacques. Simultaneous iterative reconstruction technique: physical interpretation based on the generalized least squares solution[J]. Journal of Geophysical Research Solid Earth, 1990, 95(B8): 12553-12559. DOI:10.1029/JB095iB08p12553 |

2021, Vol. 44

2021, Vol. 44