CaC2作为一种重要的化工产品, 可用于生产聚乙烯(PE)和聚氯乙烯(PVC)等乙炔衍生产品[1-2]。传统的电热法电石生产工艺需要消耗高质量的焦炭, 并利用电弧产生的热能, 将焦炭和生石灰加热到1 600~2 000 ℃发生反应, 生成碳化钙, 并释放出含有CO的废气[3]。由于电热法产生过量的热量、粉尘以及大量的废气, 造成能量浪费和环境污染, 影响了它的进一步发展[4]。

氧热法作为一种替代方案受到部分学者重视。在氧热法生产电石工艺过程中, 需要添加额外的焦炭与氧气燃烧以提供反应所需的热量[5]。由于氧热法排出的废气中含有纯度高达90%的CO, 可以作为化工原料加以回收利用。但氧热法需要消耗大量的氧气和焦炭, 能耗较高且工艺还不够成熟[6-7]。电石生产作为高能耗行业, 每吨纯CaC2耗电约4 000 kW·h, 而电热法是大规模生产CaC2的唯一方法[8]。为了提高电石炉的能效, Jiang等[9]提出了一种煤—焦—电分级替代电石生产新工艺, 通过在电石炉前增加预热炉, 将低阶煤和生石灰粉化后制成球团, 在预热炉中热解, 并采取高温球团热装工艺, 大大降低了单位产品的投资、能耗、水耗和CO2排放量, 整体综合能耗可降低20%。为了分析传统电热法、氧热法和煤—焦—电分级替代新工艺过程能流结构和能效水平, Badam[10]利用Sankey图形分析方法和Grassman图形分析方法进行了能量分析。直观显示了输入和输出能量的平衡关系, 并给出能量流的定量描述以及能流结构的完整概念。Zheng等[11]还基于上述2种图形分析方法, 提出了另一种图形工具EFD(能流框架图)进行㶲分析, 基于节点和流的概念描述了能源的利用。虽然已有许多学者对传统电热法、氧热法电石生产工艺过程的能量流及能量流结构进行了大量研究, 但对于增加了热解和高温球团热装工艺的煤—焦—电分级替代新工艺过程, 能量流及能流结构方面的建模研究还很少, 有关新工艺㶲分析方面的文献报道较少。

为此, 文中将通过能量分析和㶲分析, 揭示煤—焦—电分级替代新工艺流程各环节的能量利用及损失情况, 将新工艺与电热法及氧热法进行综合评价和比较, 从能量的量和质两个方面查找电石生产过程存在的问题和不足, 为进一步改善电石生产工艺流程、减少能量损失和㶲损失, 提供科学依据和理论指导。

1 煤—焦—电分级替代新工艺系统物料平衡分析 1.1 系统组成及工作原理煤—焦—电分级替代新工艺是在传统电石生产方法——电热法的基础上, 在电石炉前增加了一个热解炉, 用低阶煤粉与生石灰粉替代块状焦炭和生石灰, 用高温球团热装替代冷装, 经过改进而成的一种新型节能高效电石生产工艺。它主要由热解炉、电石炉、上料、出料、出气、供电等部分组成, 如图 1所示。

|

图 1 电石生产新工艺系统示意图 Fig. 1 Schematic diagram of new process system for calcium carbide production |

与传统电热法不同, 新工艺所用原料球团是由低阶煤粉和生石灰粉经过充分混合后压制而成。冷球团和空气由导管1进入热解炉, 混合球团在热解炉中被加热至800 ℃, 热解炉产生的部分热解气与来自导管2的空气混合燃烧把球团加热到热解所需温度, 富余的热解气和焦油由导管3和导管4进行收集和再利用。从热解炉出来的热球团通过传送带6送入电石炉, 电极和空气分别通过导管7和导管8引入电石炉中, 球团被电极加热至2 000 ℃, 产生的熔融态电石由炉子下部导管11引出, 产生的粉尘和电石炉气由导管9和导管10进行收集和处理。供电系统为电石炉提供电力, 通过电极产生的电弧加热球团。

1.2 系统物料平衡基于采用新工艺生产电石的某企业实际生产数据和产物分析数据, 对煤—焦—电分级替代新工艺过程的物料平衡关系、能量平衡关系及㶲平衡关系进行模拟分析。该企业为三班制生产, 主要产品为电石, 每班(8 h)生产电石200~210 t, 电石中CaC2含量大于80%。

1.2.1 基本参数新工艺所用煤粉的工业及元素分析结果, 如表 1所示。用于模拟分析的基本参数如表 2~表 4所示。所有原料输入状态均为25.00 ℃和0.10 MPa。

| 表 1 煤粉工业及元素分析 Table 1 Pulverized coal industry and element analysis |

| 表 2 模拟分析基本数据 Table 2 Simulation analysis of basic data |

| 表 3 800 ℃时热解炉气体产物体积分数 Table 3 Volume fraction of gas products in pyrolysis furnace at 800 ℃ |

| 表 4 800 ℃时热解炉焦油质量成分 Table 4 Tar quality of pyrolysis furnace at 800 ℃ |

能量分析和㶲分析被广泛应用于化学反应热过程。电石生产过程发生的主要化学反应如下:

| $ \mathrm{C}+0.5 \mathrm{O}_{2} \rightarrow \mathrm{CO}, $ | (1) |

| $ \mathrm{C}+\mathrm{O}_{2} \rightarrow \mathrm{CO}_{2}, $ | (2) |

| $ 3 \mathrm{C}+\mathrm{CaO} \rightarrow \mathrm{C} \mathrm{O}+\mathrm{CaC}_{2}, $ | (3) |

| $ \mathrm{H}_{2}+\mathrm{S} \rightarrow \mathrm{H}_{2} \mathrm{S}, $ | (4) |

| $ \mathrm{H}_{2}+0.5 \mathrm{O}_{2} \rightarrow \mathrm{H}_{2} \mathrm{O}。$ | (5) |

对于各型电石炉, 装料速度和出料速度都很慢, 高度也不大, 因此可以忽略电石炉入口和出口的动能和势能变化。这样, 电石反应过程的能量平衡和㶲平衡关系可表示为

| $ \sum\limits_{i}(m H)_{f s, i}+\sum\limits_{j} Q_{j}+\sum\limits_{k} W_{s, k}=0 , $ | (6) |

| $ \sum\limits_{i}(m \varepsilon)_{f s, i}+\sum\limits_{j}\left[\int_{Q}\left(1-\frac{T_{0}}{T}\right) \varDelta Q\right]_{j}+\sum\limits_{k} W_{s, k}-m I=0, $ | (7) |

式中,

多种流体的焓可以表示为

| $ \begin{gathered} H(T, p, \underline{x})=\sum x_{i}\left[H_{i}\left(T_{0}, p^{\theta}\right)+\int_{T_{0}}^{T} C_{\mathrm{p}} \mathrm{d} T+\int_{p ^{\theta}}^{p}[V-T(\partial V / \partial T)]_{p} \mathrm{~d} p\right]- \\ R T^{2} \sum x_{i}\left[\partial \ln \left(f_{i} / f_{i}^{\theta}\right) / \partial T\right]_{p, x}, \end{gathered} $ | (8) |

式中:fi和fiθ分别表示物种i的逸度和标准逸度, 可以通过PR EOS计算得到[12-13]。体积V也可以通过PR EOS计算得到。文中所有气态成分均被视为理想气体。比热容Cp可由Barin[14]开发的方程来计算。Hi(T0, pθ) 是纯物质i的标准焓[15-16]。

㶲是一种将质量与能量协调的量度[17]。总㶲(ε)可分为4个部分:物理㶲(εPH), 动能㶲(εKN), 势能㶲(εPT)和化学㶲(εCH), 可描述为[18-19]

| $ \varepsilon=\varepsilon^{P H}+\varepsilon^{K N}+\varepsilon^{P T}+\varepsilon^{C H}, $ | (9) |

式中, εKN和εPT分别与速度和海拔高度有关。对于文中分析的电石生产新工艺, 可以忽略速度和高度的变化, 仅保留εPH和εCH进行计算。εPH被定义为系统从其初始状态(T和P)转变为环境状态(T0和P0)时获得的最大理论有用功。因此, 它是由所分析系统和环境之间的温度和压力差引起的。εCH是由于系统化学成分与环境的偏离而产生的[20]。εPH和εCH的计算方法和公式如下。

文中选取1 Pa, 25 ℃以及空气作为环境模型[21]。根据环境模型的定义, 可以通过以下方程式来计算每种㶲。对于单位物理㶲[18](εPH, kJ/kmol):

| $ \varepsilon^{P H}=\varDelta h-T_{0} \varDelta s=\left(h-h_{0}\right)-T_{0}\left(s-s_{0}\right), $ | (10) |

式中, h和s分别表示单位焓(kJ/kmol)和单位熵(kJ/kmol·K)。下标“ 0”表示参考状态。

参考环境模型中的气态成分, 单位化学㶲(εCH, kJ/kmol)可通过下式计算[18]:

| $ \varepsilon_{k}^{C H}=-R T_{0} \ln x_{k}^{0}, $ | (11) |

式中, R为气体常数, 8.314;xk0表示环境模型中气体组分的摩尔分数。例如, 对于O2, xk0为0.203 5, 对于N2, xk0为0.756 7。对于环境模型中的冷凝相, 其单位化学能值等于0。

对于不在环境模型中的组件, 也有2种不同的情况:基本物质和化合物。在这种情况下, 要计算元素Y的化学能值, 应找到并使用包含该元素的最稳定的化合物YyAaBbCc。由于该最稳定化合物的εCH等于0, 因此该基本物质的εCH可以按式(12)计算[18]:

| $ {\varepsilon ^{CH}}(X) = - \frac{1}{y}\left[ {{g_0}\left( {{{\rm{Y}}_{\rm{y}}}{{\rm{A}}_{\rm{a}}}{{\rm{B}}_{\rm{b}}}{{\rm{C}}_{\rm{c}}}} \right) + a{\varepsilon ^{CH}}({\rm{A}}) + b{\varepsilon ^{CH}}({\rm{B}}) + c{\varepsilon ^{CH}}({\rm{C}})} \right], $ | (12) |

式中, g0是标准吉布斯自由能, kJ/kmol。此外, 为了计算化合物的化学能值, 应知道化合物中所有元素的单位化学能值。然后, 使用式(11)和式(12)计算化合物AaBbCcDd的化学能级为

| $ \begin{array}{c} {\varepsilon ^{CH}}\left( {{{\rm{A}}_{\rm{a}}}{{\rm{B}}_{\rm{b}}}{{\rm{C}}_{\rm{c}}}{{\rm{D}}_{\rm{d}}}} \right) = {g_0}\left( {{{\rm{A}}_{\rm{a}}}{{\rm{B}}_{\rm{b}}}{{\rm{C}}_{\rm{c}}}{{\rm{D}}_{\rm{d}}}} \right) + a{\varepsilon ^{CH}}({\rm{A}}) + b{\varepsilon ^{CH}}({\rm{B}}) + \\ c{\varepsilon ^{CH}}({\rm{C}}) + d{\varepsilon ^{CH}}({\rm{D}})。\end{array} $ | (13) |

可以通过上述方法获得任何组分的εCH。表 5给出了与文中相关元素的标准㶲和标准焓。表 6显示了一些来自Aspen Plus数据库的有关单质及化合物的标准参数, 包括h0, s0和g0, 并提供了计算的εCH。

| 表 5 元素的标准㶲和标准焓 Table 5 Standard exergy and standard enthalpy of elements |

| 表 6 新工艺相关单质及化合物的标准参数 Table 6 Standard parameters of elements and compounds related to the new process |

在㶲计算过程中, 对气态混合物和非气态混合物进行了不同的处理。对于气体混合物, 其εCH可以通过下式计算:

| $ \varepsilon^{C H}=\sum x_{k} e_{k}^{C H}+R T_{0} \sum x_{k} \ln x_{k}, $ | (14) |

式中:xk是指混合物流中气态组分的摩尔分数。对于非气态混合物, 其εCH是混合物中所有组分的单位化学㶲的加权总和。

煤的化学能级计算非常复杂, 根据文献[18, 22], 煤燃烧过程可以表示为

| $ \begin{aligned} &(c \mathrm{C}+h \mathrm{H}+o \mathrm{O}+n \mathrm{N}+s \mathrm{S})+v_{\mathrm{O}_{2}} \mathrm{O}_{2} \\ \rightarrow & v_{\mathrm{CO}_{2}} \mathrm{CO}_{2}+v_{\mathrm{H}_{2} \mathrm{O}} \mathrm{H}_{2} \mathrm{O}(1)+v_{\mathrm{SO}_{2}} \mathrm{SO}_{2}+v_{\mathrm{N}_{2}} \mathrm{N}_{2}, \end{aligned} $ | (15) |

式中:c, h, o, n和s(kmol/kg)分别表示在干燥和无灰(DAF)基础上单位质量煤中元素C, H, O, N和S的摩尔量。根据方程平衡规则, 可以得到:

| $ \begin{gathered} v_{\mathrm{CO}_{2}}=c, v_{\mathrm{H}_{2} \mathrm{O}}=\frac{1}{2} h, v_{\mathrm{SO}_{2}}=s, v_{\mathrm{N}_{2}}=\frac{1}{2} n, \\ v_{\mathrm{O}_{2}}=c+\frac{1}{4} h+s-\frac{1}{2} o, \end{gathered} $ | (16) |

因此, 煤的单位化学能值(kJ/kg(DAF))可以通过下式计算:

| $ \begin{array}{c} \varepsilon _{{\rm{DAF}}}^{CH} = {\rm{HH}}{{\rm{V}}_{{\rm{DAF}}}} - {T_0}\left( {{s_{{\rm{DAF}}}} + {v_{{{\rm{O}}_2}}}{s_{{{\rm{O}}_2}}} - {v_{{\rm{C}}{{\rm{O}}_2}}}{s_{{\rm{C}}{{\rm{O}}_2}}} - {v_{{{\rm{H}}_2}{\rm{O}}}}{s_{{{\rm{H}}_2}{\rm{O}}}} - {v_{{\rm{S}}{{\rm{O}}_2}}}{s_{{\rm{S}}{{\rm{O}}_2}}} - {v_{{{\rm{N}}_2}}}{s_{{{\rm{N}}_2}}}} \right) + \left( {{v_{{\rm{C}}{{\rm{O}}_2}}}\varepsilon _{{\rm{C}}{{\rm{O}}_2}}^{{\rm{CH}}} + } \right.\\ \left. {{v_{{{\rm{H}}_2}{\rm{O}}}}\varepsilon _{{{\rm{H}}_2}{\rm{O}}}^{CH} + {v_{{\rm{S}}{{\rm{O}}_2}}}\varepsilon _{{\rm{S}}{{\rm{O}}_2}}^{CH} + {v_{{{\rm{N}}_2}}}\varepsilon _{{{\rm{N}}_2}}^{CH} - {v_{{{\rm{O}}_2}}}\varepsilon _{{{\rm{O}}_2}}^{CH}} \right), \end{array} $ | (17) |

式中:HHVDAF(kJ/kg(DAF))是在DAF基础上煤的高位发热量, 而sDAF是在DAF基础上煤的单位标准熵(kJ/kg K(DAF)), 可以由下式计算[23]:

| $ s_{\mathrm{DAF}}=c\left[37.165\ 3-31.476\ 7 \exp \left(-0.564\ 682 \frac{h}{c+n}\right)\\+20.114\ 5 \frac{0}{c+n}+54.311\ 1 \frac{n}{c+n}+44.671\ 2 \frac{s}{c+n}\right] \text { 。} $ | (18) |

当式(17)中的HHVDAF值未知时, 可以通过以下经验公式进行估算[23]:

| $ \mathrm{HHV}_{\mathrm{DAF}}=\left(152.19 w_{\mathrm{H}}+98.767\right)\left(w_{\mathrm{C}} / 3+w_{\mathrm{H}}-\left(w_{\mathrm{O}}-w_{\mathrm{S}}\right) / 8\right), $ | (19) |

式中, wC, wH, wO和wS为DAF基础下煤中元素C, H, O和S的质量分数。

据此可得文中煤的εCH为20 977.84 kJ/kg, 与文献[22]中给出的HHV基本相等。

1.2.3 新工艺系统物料平衡为了开展煤—焦—电分级替代电石生产新工艺系统的能量分析和㶲分析, 根据电石生产企业提供的实际运行数据, 进行了物料平衡分析, 具体结果如表 7所示。表中的数字1~11分别对应图 1中各物流的编号。按式(6)和式(7)进行能量和㶲分析时所需数据如表 7所示。

| 表 7 某电石生产企业新工艺全流程物料平衡表 Table 7 Material balance table of the whole process of a calcium carbide production enterprise |

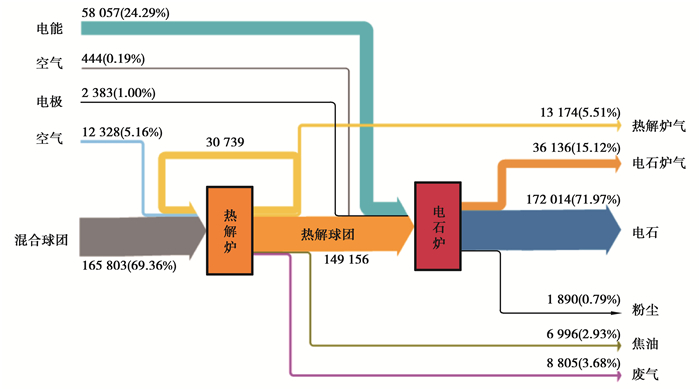

根据前面的计算公式和基础数据, 结合国内某电石生产企业提供的实际运行数据, 得到了国内采用煤—焦—电分级替代新工艺的电石生产过程能流图, 如图 2所示。

|

图 2 新工艺电石炉能流图(kW) Fig. 2 Energy flow diagram of new process calcium carbide furnace (unit: kW) |

可以看出, 作为电石生产原料的冷球团带入的能量最多, 为165.8 MW, 占总输入能量的69.36%;电能次之, 为58.1 MW, 占输入总能量的24.29%;空气和电极带入能量较少, 分别为5.35%和1%。在各项输出能量中, 电石带出的能量最多, 为172.01 MW, 占总输出能量的71.97%, 电石炉气次之, 为36.14 MW, 占总输出的15.12, 其次为热解炉气、废烟气、焦油和粉尘, 分别为5.51%、3.68%、2.93%和0.79%。

热解炉气的主要成分为H2、CO、CO2以及CH4, 低位热值为4 275.02 kJ/Nm3;而电石炉气的主要成分为H2O、N2、CO2以及大量的CO, 低位热值为2 656.6 kJ/Nm3。因此, 热解气和电石炉气都具有较高的回收利用价值。根据计算, 为保证文中研究的热解炉正常运行需要的热解气为3 191.0 kg/h, 球团热解后可产生热解气为4 174.64 kg/h, 因此, 靠热解炉自身所产热解气就完全能够满足需求, 而且还有一定的富余量。

此外, 由于采用电石生产新工艺后, 可利用低阶煤粉替代高阶的焦炭作为原料, 在球团中煤粉与石灰粉的接触面积大大增加, 加快了化学反应速度, 且球团在700 ℃高温下热装入电石炉, 减少了电石生产过程的电能消耗。根据新工艺物料平衡表 7中CaC2每小时产量23 389 kg/h和能流图 2中每小时耗电量58 057 kWh, 可得每kg电石的电能消耗仅为2.48 kWh/kg-CaC2, 远低于传热电热法的平均值3.4 kWh/kg-CaC。而且由于升温时间大大缩短、电石反应速度加快, 还可以提高电石的产能。

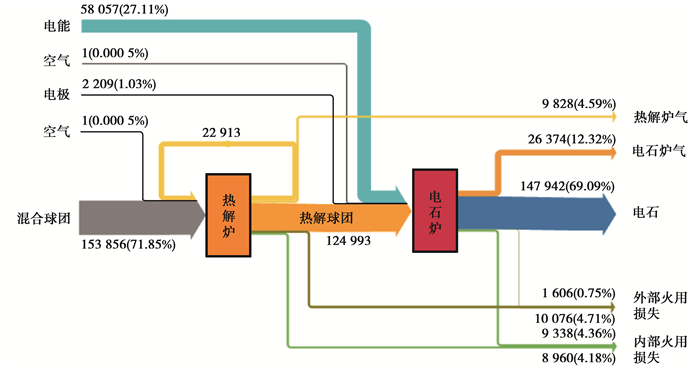

2.2 㶲分析利用新型图形分析工具EFGD(Exergy-flow Framework Grassman Diagram)对采用煤—焦—电分级替代新工艺的电石生产过程中的输入和输出㶲进行了分析, 如图 3所示。与图 2不同, 在图 3中添加了内部㶲损失流和外部㶲损失流。内部的㶲损失是过程不可逆性引起的, 外部的㶲损失包括冷却水的㶲输出和废物排放。

|

图 3 电石生产新工艺㶲流图(kW) Fig. 3 Exergy flow diagram of new process calcium carbide furnace |

从图 3可以看出, 冷球团带入系统的㶲最多, 为153.9 MW, 占总输入㶲的71.85%;其次为输入的电能㶲, 为58.06 MW, 占总输入㶲的27.11%;电极和空气输入㶲很少, 分别占总输入㶲的1.03%和0.001%。在各项输出㶲中, 电石带走的㶲最多, 占总输出㶲的69.09%;电石炉气次之, 为26.37 MW, 占总输出㶲的12.32%。该系统总㶲损失为29 980 kW, 占总㶲输出的14.0%。其中, 热解炉是㶲损最大的设备, 其内部㶲损为8 960 kW, 占总㶲输出的4.18%, 外部㶲损失为10 076 kW, 占总㶲输出的4.71%;电石炉的内部㶲损失为9 338 kW, 占总㶲输出的4.36%, 外部㶲损失为1 606 kW, 占总㶲输出的0.75%。在各种外部㶲损中, 焦油占比最高, 占总外部㶲损的54.0%, 考虑到焦油较高的热值, 可以作为化工原料利用, 建议进行集利用。

文中采用的能量分析和㶲分析方法可反映出电石生产新工艺的一些主要特点。由于煤—焦—电分级替代新工艺的应用, 可以减少高阶焦炭的消耗;通过低阶煤粉和生石灰粉混合制成的混合球团代替块状原料, 可以大大增加C和CaO的接触面积, 提高反应速度;采用高温球团热装入炉技术, 可以提高原料反应初温, 缩短电极加热时间, 减少耗电量。因此, 煤—焦—电分级替代新工艺的节能减排效果十分显著。然而, 由于在电石炉前新增了热解炉, 会额外造成内部和外部㶲损失。鉴于电石生产新工艺与传统电热法及氧热法之间的显著差异以及多产品特性, 仅利用能量分析法对该过程进行全面、客观和准确评价是比较困难的。为此, 将采用多产品过程能源消耗指标和㶲消耗指标, 对煤—焦—电分级替代新工艺进行科学评估和分析。

3 多产品过程能源消耗和㶲消耗指标 3.1 综合能耗指标综合能耗是指按指定规则计算的系统单位产品所消耗的能源之和, 它是表征过程能耗的指数。

单位产品综合能耗定义如下:

| $ e_{j}=\frac{E}{P_{j}}(\mathrm{kWh} / \mathrm{kg}-\mathrm{product}), $ | (20) |

式中:E表示综合能耗;Pj表示某种产品的产量。考虑到电石制造过程中的多种产品特性, Pj可以是CaC2或CO的产量。E代表电石生产过程中消耗的煤、电能和其他种类能源按当量值折算成统一单位能源的量之和。

生产电石的传统电热法和氧热法的副产品主要为CO, 无其他多碳化合物。为了方便比较不同生产工艺的多产品综合能耗高低, 仅考虑电石炉气中CO一种副产品。基于式(20)提出多产品综合能耗计算公式[24]:

| $ e=\sum\limits_{j} x_{j} e_{j}=x_{\mathrm{CaC}_{2}} e_{\mathrm{CaC}_{2}}+x_{\mathrm{CO}} e_{\mathrm{CO}}(\mathrm{kWh} / \mathrm{kg-product} ), $ | (21) |

式中:xj表示从原材料转化为产品j的碳的比例, 可由公式(22)计算;ej表示产品j的综合能耗。

| $ x_{j}=\frac{\text { quality of carbon element in product } j}{\text { quality of carbon element in raw materials }}。$ | (22) |

式中:CaC2和CO为系统主要产品, eCaC2和eCO表示产品CaC2和产品CO的综合能耗。

3.2 综合㶲耗指标能量分析法虽然可以确定能量的多少, 但无法反应能量的品质。㶲分析法则可以从量和质两方面分析能量的利用和损失, 提供更全面的过程评估, 为系统优化和改进提供指导。与综合能源消耗一样, 单位产品的综合㶲耗指标可由式(23)计算:

| $ \varepsilon_{j}=\frac{Y}{P_{j}}, $ | (23) |

式中, Y表示产品的综合㶲消耗。

与多产品综合能耗相似, 可以用以下公式计算多产品综合㶲耗[24]:

| $ \varepsilon=\sum\limits_{j} x_{j} \varepsilon_{j}=x_{\mathrm{CaC}_{2}} \varepsilon_{\mathrm{CaC}_{2}}+x_{\mathrm{CO}} \varepsilon_{\mathrm{CO}}(\mathrm{kWh} / \mathrm{kg-product }), $ | (24) |

式中:ej表示产品j的综合㶲消耗。当主要产品只有CaC2和CO时, eCaC2和eCO表示对应产品的综合㶲消耗。

4 基于单位产品综合能耗和㶲耗评价指标的不同生产工艺对比分析 4.1 基于单位产品综合能耗指标的对比分析基于物料平衡表 7和综合能耗计算式(20)~式(22), 可以得出煤—焦—电分级替代新工艺的综合能耗, 并与文献[23]给出电热法和氧热法的综合能耗进行对比, 如表 8所示。

| 表 8 3种电石生产工艺综合能耗比较 Table 8 Comparison of comprehensive energy consumption of three calcium carbide production processes |

从能量分析的角度看, 当以CaC2为唯一目标产物时, 煤—焦—电分级替代新工艺的单位产品综合能耗最低, 为10.22 kWh/kg-CaC2;电热法次之, 为15.62 kWh/kg-CaC2;氧热法最高, 为23.84 kWh/kg-CaC2。当以CO为唯一目标产物时, 氧热法最低, 为5.86 kWh/kg-CO;电热法和新工艺比较接近, 分别为31.00 kWh/kg-CO和31.15 kWh/kg-CO;当以多产品(CaC2和CO)为目标产物时, 氧热法最低, 为8.95 kWh/kg-product;新工艺次之, 为11.81 kWh/kg-product;电热法最高, 为20.50 kWh/kg-product。

从上述分析发现, 当以不同的目标产物作为评价基准时, 得出的结论会有很大的不同。在以单位产品综合能耗作为评价某种电石生产工艺的优劣时, 应注意目标产物的差异。

4.2 基于㶲耗评价指标的不同生产工艺对比分析根据煤—焦—电分级替代电石生产新工艺物料平衡表 7和式(23)~式(24), 可以得出该工艺条件下的单位产品综合㶲耗指标。为方便对比分析, 同时列出了文献[23]给出的电热法和氧热法综合㶲耗指标, 如表 9所示。

| 表 9 3种电石生产工艺综合㶲耗比较 Table 9 Comparison of comprehensive exergy consumption of three calcium carbide production processes |

从㶲分析的角度看, 当CaC2为唯一目标产物时, 煤—焦—电分级替代新工艺单位产品综合㶲耗最低, 为9.15 kWh/kg-CaC2;电热法次之, 为10.30 kWh/kg-CaC2;氧热法最高, 为22.02 kWh/kg-CaC2。当以CO为唯一目标产物时, 氧热法㶲耗最低, 为5.40 kWh/kg-CO;电热法次之, 为20.47 kWh/kg-CO;新工艺最高, 为27.90 kWh/kg-CO。当以多产品(CaC2和CO)为目标产物时, 氧热法最低, 为8.26 kWh/kg-product;新工艺次之, 为10.58 kWh/kg-product;电热法最高为13.55 kWh/kg-product。结果表明, 当以CaC2为目标产物时, 煤—焦—电新工艺具有明显优势;当以CO或多产品(CaC2和CO)为目标产物时, 氧热法具有明显优势。由于大多数电石生产企业都以CaC2作为主要目标产物, 因此, 无论是从能量分析还是㶲分析的角度看, 煤—焦—电新工艺都具有显著优势。

5 结论通过对煤—焦—电分级替代新工艺过程物料平衡、能量平衡和㶲平衡分析, 以及对电热法、氧热法和煤—焦—电分级替代3种电石生产工艺过程综合能耗指标和综合㶲耗指标的对比, 可以得出如下主要结论:

1) 对煤—焦—电分级替代电石生产新工艺, 热解炉为最大的耗能设备和㶲损耗设备, 其内部㶲损和外部㶲损分别占总㶲输出的0.75%和11.72%;电石炉次之, 其内部㶲损和外部㶲损分别占总㶲输出的3.46%和0.61%。在各种㶲损中, 焦油带走的㶲损最多, 占总㶲损的70.89%。

2) 从能量分析的角度看, 当以CaC2为唯一目标产物时, 煤—焦—电分级替代新工艺的单位产品综合能耗最低, 为10.22 kWh/kg-CaC2;电热法次之, 为15.62 kWh/kg-CaC2;氧热法最高, 为23.84 kWh/kg-CaC2。当以CO为唯一目标产物时, 氧热法最低, 为5.86 kWh/kg-CO;电热法和新工艺比较接近, 分别为31.00 kWh/kg-CO和31.15 kWh/kg-CO。当以多产品(CaC2和CO)为目标产物时, 氧热法最低, 为8.95 kWh/kg-product;新工艺次之, 为11.81 kWh/kg-product;电热法最高, 为20.50 kWh/kg-product。

3) 从㶲分析的角度看, 当CaC2为唯一目标产物时, 煤—焦—电分级替代新工艺单位产品综合㶲耗最低, 为9.15 kWh/kg-CaC2;电热法次之, 为10.30 kWh/kg-CaC2;氧热法最高, 为22.02 kWh/kg-CaC2。当以CO为唯一目标产物时, 氧热法㶲耗最低, 为5.40 kWh/kg-CO;电热法次之, 为20.47 kWh/kg-CO;新工艺最高, 为27.90 kWh/kg-CO。当以多产品(CaC2和CO)为目标产物时, 氧热法最低, 为8.26 kWh/kg-product;新工艺次之, 为10.58 kWh/kg-product;电热法最高为13.55 kWh/kg-product。

| [1] |

Rodygin K S, Werner G, Kucherov F A, et al. Calcium carbide: a unique reagent for organic synthesis and nanotechnology[J]. Chemistry-an Asian Journal, 2016, 11(7): 965-976. DOI:10.1002/asia.201501323 |

| [2] |

Matake R, Adachi Y, Matsubara H. Synthesis of vinyl ethers of alcohols using calcium carbide under superbasic catalytic conditions(KOH/DMSO)[J]. Green Chemistry, 2016, 18(9): 2614-2618. DOI:10.1039/C5GC02977E |

| [3] |

Beavis C J. Calcium carbide production[J]. Journal of the Institution of Electrical Engineers, 1955, 1(7): 465-468. DOI:10.1049/jiee-3.1955.0171 |

| [4] |

Haggblad J W R, Hansen S, Anderson A. Oxidation of methanol to formaldehyde over a series of Fel-xAlx-V-oxide catalysts[J]. Journal of Catalysis, 2008, 258: 345-355. DOI:10.1016/j.jcat.2008.06.029 |

| [5] |

Miller S A. Acetylene: Its properties, manufacture, and uses(11th edition)[C]. Academic Press, 1965.

|

| [6] |

S A F, Paizullakhanov M S. Calcium carbide synthesis using a solar furnace[J]. Technical Physics Letters, 2006, 32(3): 211-212. DOI:10.1134/S1063785006030102 |

| [7] |

Liu Q L Z, Li G. Method and system for the production of calcium carbide[C]. US 2011/0123428 A1, 2011.

|

| [8] |

El-Naas M H, Munz R J, Ajersch F. Solid-phase synthesis of calcium carbide in a plasma reactor[J]. Plasma Chemistry Plasma Processing, 1998, 18(3): 409-427. DOI:10.1023/A:1021853604019 |

| [9] |

Jiang K Z. China International Coal Chemical Industry International Symposium, 2015.

|

| [10] |

Badami M, Mura M. Exergetic analysis of an innovative small scale combined cycle cogeneration system[J]. Energy, 2010, 35: 2535-2543. DOI:10.1016/j.energy.2010.02.053 |

| [11] |

Zheng D, Cao W. Retrofitting for DME process by energyflow framework diagram[J]. Chemical Engineering & Process Intensification, 2007, 46: 2-9. |

| [12] |

Xiong J, Zhao H, Zheng C. Exergy analysis of a 600 MWe oxy-combustion pulverized-coal-fired power plant[J]. Energy Fuels, 2011, 25: 3854-3864. DOI:10.1021/ef200702k |

| [13] |

Grant S B, Sinisha J, Turgay E, et al. Simulation of CO2 sequestration in coal beds: the effects of sorption isotherms[J]. Chemical Geology, 2005, 217: 201-211. DOI:10.1016/j.chemgeo.2004.12.021 |

| [14] |

Barin I. Thermochemical data of pure substances: part I and II[M]. VCH Verlagsgesellschaft Gmbh: Weinheim, 1989.

|

| [15] |

Smith J M, Ness H C, Abbott M M. Introduction to chemical engineering thermodynamics(6th edition)[M]. New York: McGraw-Hill, 2001.

|

| [16] |

Zheng D, Hou Z. Energy quality factor and a new thermodynamic approach to evaluate cascade utilization of fossil fuels[J]. Energy Fuels, 2009, 23: 2613-2619. DOI:10.1021/ef8011307 |

| [17] |

Rosen M A, Dincer I. A study of industrial steam process heating through exergy analysis[J]. International Journal Energy Research, 2004, 28(10): 917-930. DOI:10.1002/er.1005 |

| [18] |

Bejan A, Tsatsaronis G, Moran M J. Thermal design and optimization[C]. New York: Wiley, 1996.

|

| [19] |

Ahmadi P, Dincer I. Exergoenvironmental analysis and optimization of a cogeneration plant system using multimodal genetic algorithm(MGA)[J]. Energy, 2010, 35(12): 5161-5172. DOI:10.1016/j.energy.2010.07.050 |

| [20] |

Daniel J J, Rosen M A. Exergetic environmental assessment of life cycle emissions for various automobiles and fuels[J]. Exergy, 2002, 2(4): 283-294. DOI:10.1016/S1164-0235(02)00076-6 |

| [21] |

Bilgen S, Kaygusuz K. The calculation of the chemical exergies of coal-based fuels by using the higher heating values[J]. Applied Energy, 2008, 85(8): 776-785. DOI:10.1016/j.apenergy.2008.02.001 |

| [22] |

Eisermann W, Johnson P, Conger W. Estimating thermodynamic properties of coal, char, tar and ash[J]. Fuel Processing Technology, 1980, 3(1): 39-53. DOI:10.1016/0378-3820(80)90022-3 |

| [23] |

Guo J, Zheng D. Thermodynamic analysis of low-rank-coal-based oxygen-thermal acetylene manufacturing process system[J]. Industrial & Engineering Chemistry Research, 2012, 51(41): 13414-13422. |

| [24] |

Mi Y, Zheng D, Guo J. Assessment of energy use and carbon footprint for low-rank coal-based oxygen-thermal and electro-thermal calcium carbide manufacturing processes[J]. Fuel Processing Technology, 2014(119): 305-315. |

2021, Vol. 44

2021, Vol. 44