2. 国网江苏省电力公司电力科学研究院, 南京 211103;

3. 重庆大学 输配电装备及系统安全与新技术国家重点试验室, 重庆 400044

2. Jiangsu Electric Power Company Research Institute, Nanjing 211103, P. R. China;

3. State Key Laboratory of Power Transmission Equipment & System Security and New Technology, Chongqing University, Chongqing 400044, P. R. China

电流互感器是电力系统中不可或缺的一部分,而以绝缘油为绝缘散热介质的倒置式油浸电流互感器由于其结构简单、电气性能好等优点,得以在电力系统中广泛应用[1-4]。据统计,近5年来,江苏电网220 kV及以上电压等级电流互感器共发生8起故障,39起严重及危急缺陷,而故障率最高的部位为倒置式油浸电流互感器头部[5-8]。在油浸式电流互感器所引发的事故中普遍伴有爆炸现象,而这种事故的危害不仅降低了输送电量,更会损坏变电站其他邻近设备,给电网运行的安全性、可靠性带来巨大威胁[9-11]。

互感器故障研究领域中,有不少学者对于互感器内部绝缘油温升故障以及内部压力故障的形成过程及原因进行了较为深入的研究。比如通过分析油浸式电流互感器头部绝缘,得出由于其头部绝缘采用手工包扎方式,对包扎工艺要求较高,易产生绝缘缺陷[10-12];电流互感器二次绕组位于头部罩壳内,重心较高,导致互感器抗震性能差[13-16];互感器内部油量少,严重渗漏或多次取油易造成低油位或内部负压等结构上的缺陷等[17-19]。通过调研现阶段互感器故障研究成果,发现对于正常与异常工况下倒置式油浸电流互感器内部温度场变化规律,以及内部压力变化特性鲜有讨论,而研究电流互感器温度场变化规律和内部压力变化特性对状态异常和内部故障的预警具有重要意义[20-21]。

笔者通过ANSYS仿真平台,模拟研究了倒置式油浸电流互感器温度场变化分布影响特性,并通过设计搭建电流互感器试验平台进行了温度场变化特性试验验证以及内部压力变化特性的试验探究。同时,设计搭建了内部压力在线监测系统,实现了压力故障的监测和预警。对于掌握电流互感器内部温度场变化分布规律、内部压力变化特性以及指导相关充油设备的故障检修诊断具有重要意义。

1 倒置式油浸电流互感器温度场分布 1.1 倒置式油浸电流互感器模型建立倒置式油浸电流互感器温度场仿真试验研究中,选用的是SolidWorks建模软件和ANSYS仿真软件进行三维倒置式油浸电流互感器模型的建立和内部温度场的分析。模型以重力加速度的反方向定义y轴方向,x-z平面为水平面,坐标系原点为模型底部中心点,y轴与模型中轴线重合等条件进行建模。

倒置式油浸电流互感器内部主要有:绝缘纸、绝缘油、一次绕组、二次绕组及铁芯等组成,正常运行时整个器身置于绝缘油中,绝缘油不仅作为绝缘材料,还会起到冷却和散热的作用。互感器内部的热源把产生的热量传递给绝缘油,由于绝缘油内部各个局部地方的温度不均匀,会造成对流运动,这样可以更快地达到整体的热平衡状态。

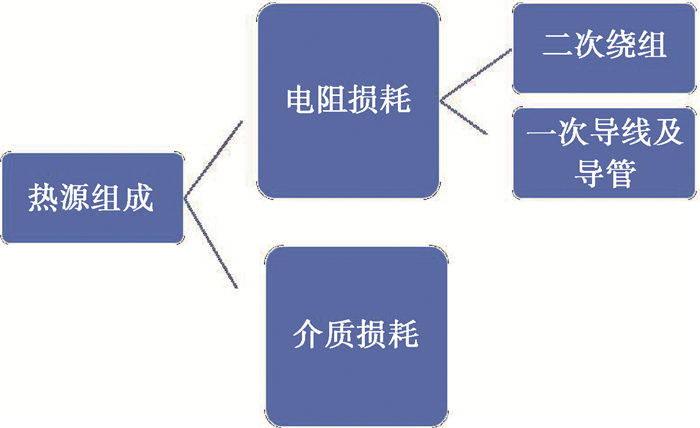

倒置式油浸电流互感器正常运行时的热量主要来源于内部的电阻损耗和介质损耗。长时间运行时互感器内部的局部温度会明显高于外部温度,当高于某个温度时甚至会酿成严重事故,热源组成如图 1所示。

|

图 1 热源组成 Fig. 1 Composition of heat source |

二次绕组:倒置式油浸电流互感器的二次绕组在整个装置的上方,主绝缘的内部,主要由钢硅片和铜绕组构成。二次电流标准值为1 A或5 A。以5 A产品为例,一般LVB-220产品有6个绕组,其中4个保护绕组5P30,一个测量绕组0.5,一个计量绕组0.2 S,各个绕组电阻值如下:5P30阻值为0.85 Ω,0.5与0.2 S阻值为0.52 Ω,总阻值为4.44 Ω,其总功率为

| $ P=I^{2} R=111 \mathrm{~W} 。$ | (1) |

一次导体:倒置式油浸电流互感器一次导体一般由1根铝杆和铝管并联,电阻较小。实测导电管电阻值为8.7 μΩ,导电杆电阻值为12 μΩ。对220 kV电压等级的电流互感器,一般为2×1 250 A产品,导电管与导电杆串联时一次通过1 250 A电流,可以求出其总功率分别为

| $ \begin{aligned} &P_{1}=I^{2} R_{1}=13.59 \mathrm{~W} ,\end{aligned} $ | (2) |

| $ \begin{aligned} &P_{2}=I^{2} R_{2}=18.75 \mathrm{~W} 。\end{aligned} $ | (3) |

介质损耗:对于倒置式电流互感器的整体介质损耗可以通过高压试验的方式获得,因此可以根据介质损耗有功功率的公式P=U2ωC tan δ计算,实测介质损耗为0.2%,电容为810 pF。由于倒置式油浸电流互感器是少油装置,且绝缘油的介电常数比绝缘纸的介电常数要大得多,而等效电容又与介电常数成正比,所以油纸绝缘介质损耗的有功功率可以简化成由绝缘纸产生的,其总功率为

| $ P=U^{2} \omega C \tan \delta=30.78 \mathrm{~W} 。$ | (4) |

互感器内部绝缘油在循环过程中,由于在各个固体材料中间存在油道,各个热源产生的热量通过油道流向互感器的其他部位,使油温升高。由于绝缘油密度随温度变化,热油上升,冷油下沉。

以LVB-220W3倒置式油浸电流互感器为例,采用SolidWorks进行物理模型搭建。考虑到模型结构的复杂程度,对部分结构做如下的简化:

1) 由于电流互感器内部二次导线的电流一般为5 A或者1 A,同时因为二次导线电阻极小,故产生的有功功率很小,可以忽略不计,所以可以将二次绕组、铁芯看作一个整体,这样很大程度上简化了模型。

2) 由于主要研究互感器内部温度场规律,所以可以将外壳及其配件等不影响互感器内部温度变化的结构进行简化忽略。

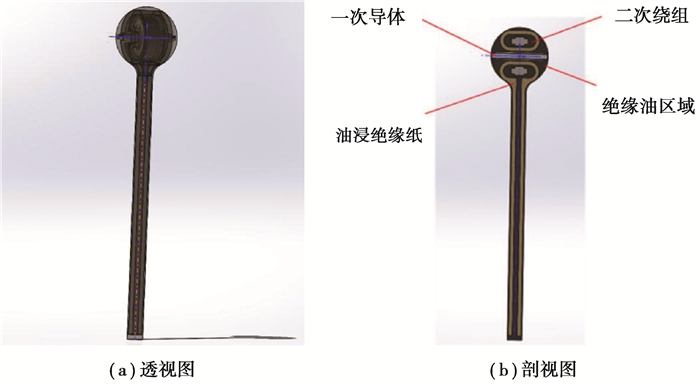

简化后的模型主要包括:固体部分(一次导体、油浸绝缘纸、二次绕组),以及互感器内部绝缘油。即几何模型为球形区域+棒形区域内部绝缘油及上述固体部分组成的三维流固耦合模型,如图 2所示。正常运行时绝缘油不仅可以进行热传导把热源的热量传到互感器的各个部分,还可以进行热对流加快温度场的平衡。

|

图 2 SolidWorks建立的模型 Fig. 2 Current transformer model established by SolidWorks |

倒置式油浸电流互感器模型设置部分,因为其倒置式结构不易于流体的循环,所以绝缘油的流动速度较慢,通常不会产生湍流,只存在层流情况,所以在ANSYS设置绝缘油黏性模型中选择层流模型。

倒置式油浸电流互感器材料设置部分温度场仿真涉及的材料主要分为两大类,一类为流体材料,另一类为固体材料。其中流体材料为绝缘油,固体材料包括铝、硅钢和绝缘纸。由于ANSYS软件本身材料库中没有此次仿真所需相关材料,所以需要添加相关的物理属性。材料的基本特性包括密度、比热容以及导热系数,具体参数如表 1所示。

| 表 1 固体材料特性 Table 1 Properties of solid materials |

由于绝缘油是流体,还应包括热膨胀系数和黏度系数,查询相关资料可知膨胀系数可以近似设为0.000 7,而黏度系数具体大小则随着温度变化而有较大的改变,为确保仿真结果的准确性,可在材料特性中设置为与温度相关的函数。参考文献[22],可知绝缘油各项属性与温度关系如公式(5)~(8)所示。

| $ \begin{gathered} \rho=-0.580 \; 9 T+893.14 , \end{gathered} $ | (5) |

| $ \begin{gathered} C=4.273 \; 6 T+1 \; 761.5 , \end{gathered} $ | (6) |

| $ \begin{gathered} K=-0.000 \; 08 T+0.133 , \end{gathered} $ | (7) |

| $ \begin{gathered} \mu=0.069 \; 6 \mathrm{e}^{-0.08 T} , \end{gathered} $ | (8) |

式中:ρ为密度,kg/m3;C为比热容,J/(kg·K);K为导热系数,W/(m·K);μ为黏度,kg/(m·s);T为温度,K。

由上文介绍可知倒置式油浸电流互感器的内部热源主要有3部分:一次导体、二次绕组、固体绝缘介质损耗。此次仿真具体参考LVB-220型号电流互感器的正常运行状况,一次导线与一次导管并联,当互感器一次接线端分别通入5 000,4 000,3 000,2 000,1 000 A电流时,计算此时各部分的功率,并将其输入至模型中进行计算,具体如表 2所示。

| 表 2 热源的体积功率 Table 2 Volumetric power of heat source |

外边界面设为wall,其边界温度设定为与环境温度一致,仿真中可通过调节环境温度来研究其对于互感器内部温度场的影响;边界条件中的相对压强设为0 Pa,设置重力加速度为9.8 m/s2,方向指向y轴的负方向。

1.3 仿真研究设计仿真条件设定好之后,开始进行仿真研究设计,主要研究两个因素对于温度场的影响。

1) 研究环境温度对于互感器内部温度场的影响,设置倒置式油浸电流互感器在一次接线端通入4 000 A且环境温度分别为10~50 ℃条件下,稳态温度分布研究。

2) 研究环境温度不变时,电流互感器分别通入一次电流1 000,2 000,3 000,4 000,5 000A进行仿真而得到的一次电流对于内部温度场的影响。

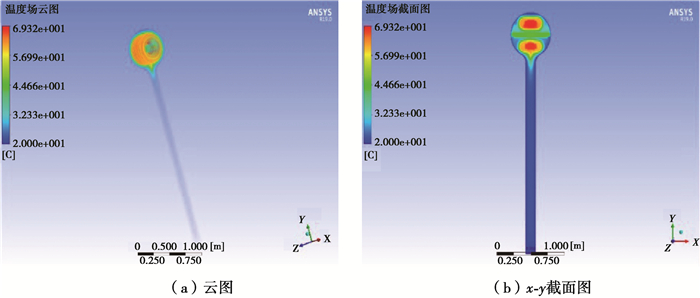

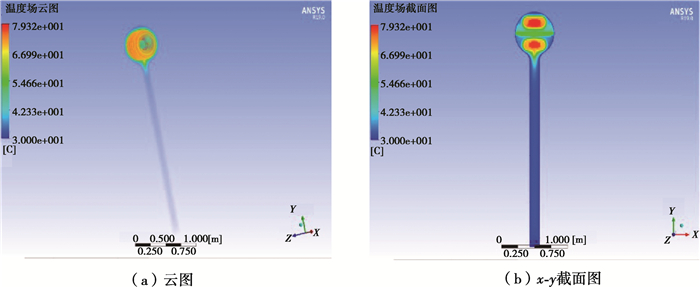

2 倒置式油浸电流互感器内部温度场仿真 2.1 环境温度对于电流互感器内部温度场分布的影响经过迭代计算,当残差已经降低到收敛判断标准以下,可以认为结果已经收敛,此时可以得到稳态温度场分布。对一次接线端分别通入1 000,2 000,3 000,4 000,5 000 A电流情况下的互感器内部温度场分别进行仿真,如图 3~5为倒置式油浸电流互感器在一次接线端通入4 000 A且环境温度分别为14 ℃,30 ℃和50 ℃时的稳态温度分布云图及x-y截面温度分布图。

|

图 3 14 ℃温度场分布 Fig. 3 14 ℃ temperature field distribution |

|

图 4 30 ℃温度场分布 Fig. 4 30 ℃ Temperature field distribution |

|

图 5 50 ℃温度场分布 Fig. 5 50 ℃ temperature field distribution |

1) 在不同温度下,互感器内部二次绕组均为温度明显最高的部位,同时在仿真中可以看出二次绕组与绝缘纸之间部分的绝缘油温度较高,这是由于二次绕组的体积功率较大而比热容最小,所以温度升高得更快。

2) 电流互感器下部的绝缘油温度基本和外界温度保持一致,这是由于在互感器的下部热源仅为绝缘结构介质损耗,发热功率较小,绝缘油温度不能够迅速升高,并且倒置式结构的原因导致绝缘油流动困难,上部与下部的绝缘油无法进行有效的热对流。

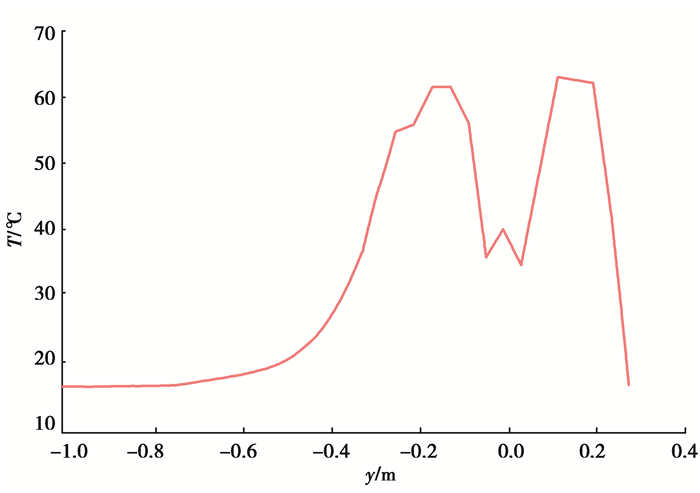

为了进一步了解倒置式油浸电流互感器的温度场分布情况,专门分析了y坐标轴上温度分布的规律,为方便分析将水平面(x-z平面)移至一次导管中心线高度,如图 6所示。图中可以看出在互感器的内部上端y轴方向上温度数值关于原点基本呈对称分布,温度最高的区域正好位于二次绕组附近,而一次导管与二次绕组绝缘纸之间属于绝缘油温度最高的区域,在这一区域内,绝缘油温度与y轴原点(一次导管中心)的距离基本呈线性相关。

|

图 6 环境温度14 ℃ y轴温度分布曲线 Fig. 6 Ambient temperature 14 ℃ y-axis temperature distribution curve |

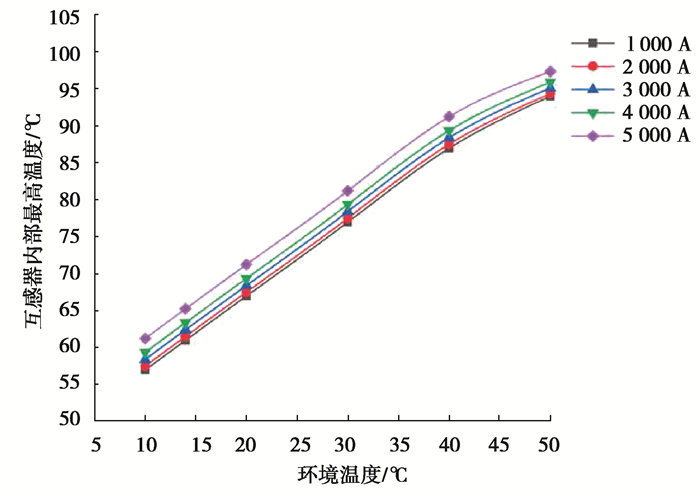

由上文分析可知,互感器内部温度最高的地方位于二次绕组附近,将一次导体分别通入电流1 000,2 000,3 000,4 000,5 000 A进行仿真而得到的内部最高温度数据,进一步制作为曲线图以观察规律。如图 7所示,互感器内部最高温度随着环境温度上升而上升。环境温度由10 ℃上升至40 ℃阶段,温度变化率基本维持不变,表现为线性相关,而当环境温度上升到40 ℃后,曲线斜率开始下降,可推断内部最高温度变化开始趋于平缓。在不同环境温度的情况下,随着一次导体通入电流的增加,互感器内部温度也随之上升,并且变化幅度越来越大。

|

图 7 互感器内部最高温度与环境温度关系曲线 Fig. 7 Relationship between the maximum internal temperature of the transformer and the ambient temperature |

使用Matlab软件对互感器内部最高温度与通入电流值以及环境温度值的变化关系进行拟合,得到互感器内部最高温度与通入一次电流大小及环境温度的关联关系模型为

| $ {T_{{\rm{top }}}} = 0.937\;6 \times {T_{\rm{E}}} + 0.001 \times I + 46.790\;3, $ | (9) |

式中:Ttop为互感器内部最高温度值,℃;TE为环境温度值,℃;I为一次导体并联通入电流值,A。

为了验证该式的准确性,仿真5组不同的一次导体通入电流值和不同的环境温度值,进行误差比较,具体误差如表 3所示。

| 表 3 仿真与计算误差 Table 3 Errors between simulation and calculation |

从表 3可以看出,误差值随温度升高而增大,随一次导体通入电流的增大而减小,并且误差值均在2%以内,可以认为此拟合的二次函数表达式能够预估出实际运行中在不同环境温度下电流互感器通入不同电流时内部最高温度值,并且在环境温度35 ℃以下情况时,预测的结果更加准确,误差在1%以下。

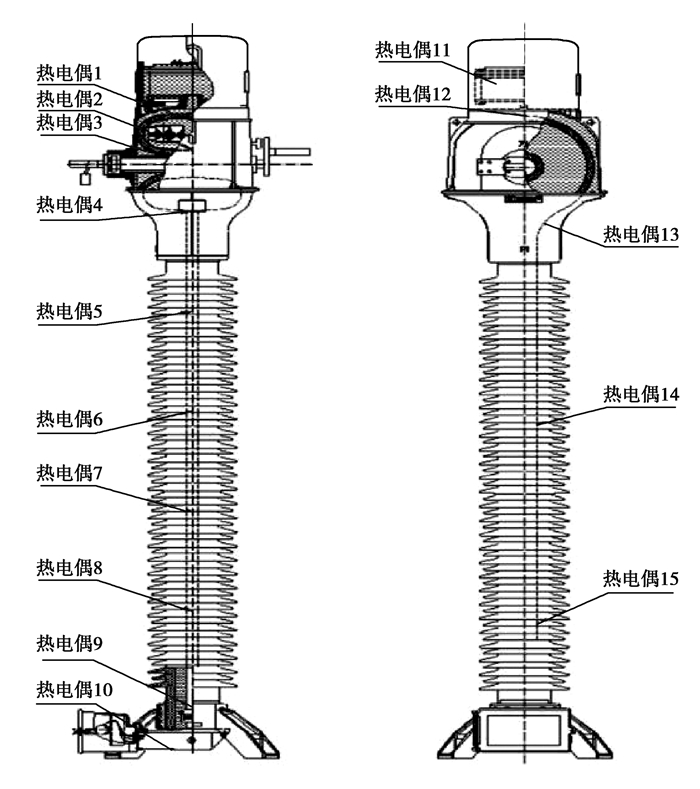

3 倒置式油浸电流互感器内部温度场试验 3.1 倒置式油浸电流互感器试验平台搭建为了检验仿真平台得到的倒置式油浸电流互感器内部温度场分布规律的有效性,搭建了基于真实LVB-220W3电流互感器的试验平台,如图 8所示。选择PT100型热电偶传感器对电流互感器的温升过程进行检测试验,并将试验得到的电流互感器内部温度场的分布情况与仿真结果进行对比验证。

|

图 8 倒置式油浸电流互感器热电偶设置分布图 Fig. 8 Distribution map of thermocouple for oil immersed current transformer |

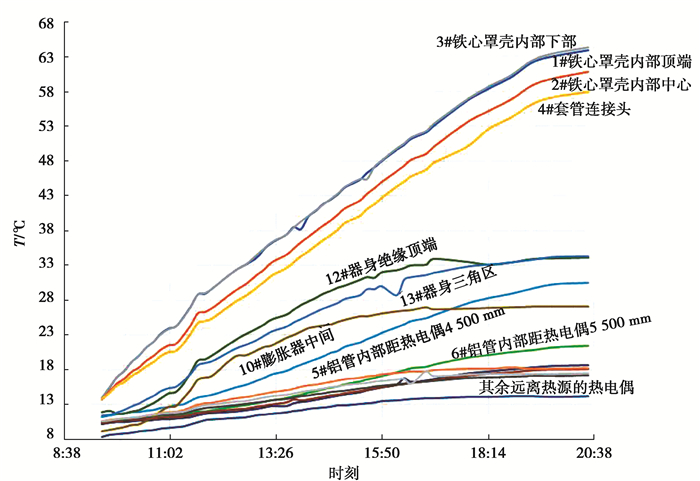

将温升试验得到数据绘制成曲线图,如图 9所示。可以看出一次导体附近、铁心罩壳内侧的温度普遍较高,内部温度最高达到64.3 ℃;如1#、2#、3#及4#热电偶位置处,头部主绝缘周边温度较高;如12#、13#、10#及5#热电偶位置处,温度在30 ℃左右;而远离头部热源的热电偶,由于底部温度上升不明显,普遍温度上升不超过10 ℃。

|

图 9 温升测试过程中各热电偶温度曲线 Fig. 9 Temperature curve of each thermocouple during temperature rise test |

从试验数据及曲线可以得到环境温度为14 ℃下的倒置式油浸电流互感器内部的大致温度分布情况,与仿真中一次接线端通入电流4 000 A和环境温度14 ℃得到的结果对比可知:试验中所得内部最高温度为64.3 ℃,仿真中最高温度为64.85 ℃。以试验数据为标准情况计算,仿真误差为0.8%;同时根据图 3与图 9温度场分布对比可知,两者温度分布基本一致。

由以上结果分析可知试验结果验证了仿真结果的正确性,也证明了仿真设置的准确性,以及仿真结果拟合得到的关联关系模型能够适用于实际工程中对互感器内部最高温度的预估,因此可以得到较为准确的倒置式油浸电流互感器内部温度场的分布特性。

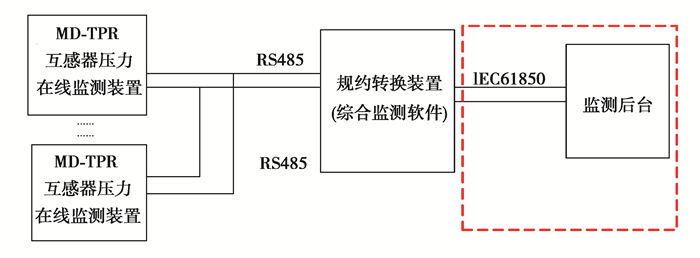

4 倒置式油浸电流互感器压力影响特性 4.1 互感器压力在线监测系统设计为研究互感器内部压力变化影响特性,设计了基于MD-TPR互感器的压力在线监测系统,用于对互感器的油压进行实时在线监测,并能将压力监测数据通过通信远传至后台综合监测单元进行显示和存储,同时根据需要设置报警限值,对超出报警限值时进行报警提示,系统如图 10所示。

|

图 10 互感器压力在线监测系统示意图 Fig. 10 Transformer pressure online monitoring system diagram |

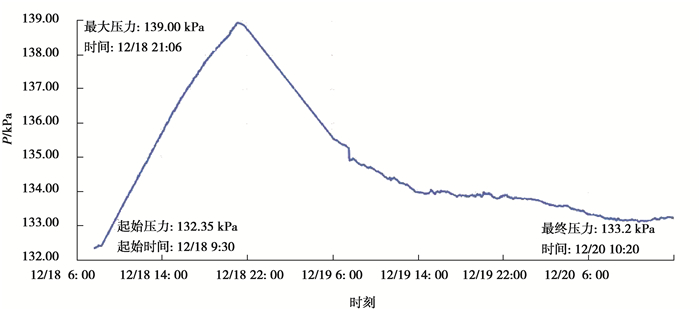

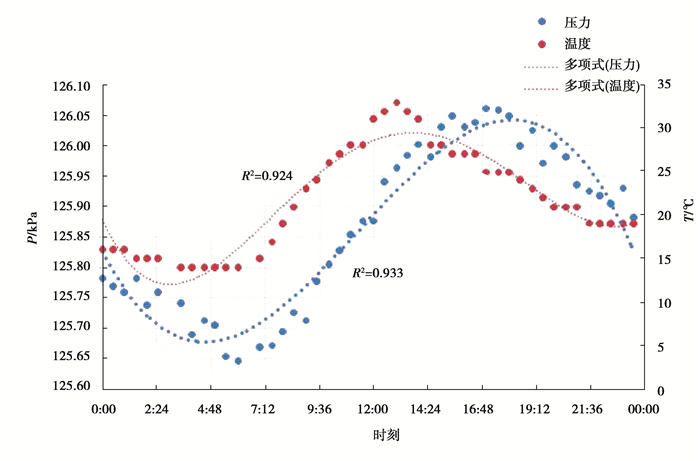

通过监测互感器运行过程中内部压力随内部温度的变化,得到了放油阀处的压力变化曲线,如图 11所示,同时得到压力温度试验数据如表 4所示,并绘制出油压温度变化曲线,如图 12所示。

|

图 11 放油阀处的压力变化曲线 Fig. 11 Pressure variation curve at the drain valve |

| 表 4 压力温度监测数据 Table 4 Pressure-temperature monitoring data |

|

图 12 压力、温度时间变化曲线 Fig. 12 Pressure, temperature-time curves |

通过试验数据及变化曲线可以看出,互感器内部温度的变化会对内部压力产生显著影响。为进一步研究其影响特性,通过数据拟合建模得到了内部压力温度计算模型,如式(10)所示。

| $ P=45 \; 412+243.36 \times \sin (8.92 \pi T)-14.47 \times \exp (-2.05 T)^{2} , $ | (10) |

式中:P为内部压力,Pa;T为内部最高温度,℃。可以看出内部压力与内部最高温度呈线性关系,总结出了温度压力影响特性关系,函数决定系数R2=0.952,可靠性较高。

5 结语1) 建立了倒置式油浸电流互感器内部温度场仿真模型,通过仿真图像可知,互感器内部温度最高的位置为二次绕组,同时二次绕组与绝缘纸之间的部分的绝缘油温度较高。

2) 搭建了基于真实LVB-220W3电流互感器的试验平台,并在电流互感器内部指定位置埋设PT100热电偶,如铁心罩壳内侧、二次引线管、膨胀器及过渡件等处,通过进行对标试验,发现仿真与试验的最高温度误差小于1%,且温度场分布一致,验证了温度场仿真模型的有效性和准确性。

3) 设计了基于MD-TPR互感器的压力在线监测系统,得到了互感器内部压力影响特性以及内部压力温度计算模型,并实现了压力故障的监测和预警。

| [1] |

朱海兵, 李晓健, 吴奕, 等. 变压器温度场分布的热流耦合分析[J]. 南京工程学院学报(自然科学版), 2015, 13(3): 74-78. Zhu H B, Li X J, Wu Y, et al. Thermal-fluid coupled field analysis for temperature distribution in the power transformer[J]. Journal of Nanjing Institute of Technology (Natural Science Edition), 2015, 13(3): 74-78. (in Chinese) |

| [2] |

周利军, 唐浩龙, 王路伽, 等. 基于多面体网格剖分的油浸式变压器三维温度场及油流场仿真[J]. 高电压技术, 2018, 44(11): 3524-3531. Zhou L J, Tang H L, Wang L J, et al. Simulation on three-dimensional temperature field and oil flow field of oil-immersed transformer based on polyhedral mesh[J]. High Voltage Engineering, 2018, 44(11): 3524-3531. (in Chinese) |

| [3] |

谢裕清. 油浸式电力变压器流场及温度场耦合有限元方法研究[D]. 北京: 华北电力大学(北京), 2017. Xie Y Q. Study on flow field and temperature field coupling finite element methods in oil-immersed power transformer[D]. Beijing: North China Electric Power University, 2017. (in Chinese) |

| [4] |

Wu N X, Deng L J, Liao D H. Numerical analysis of temperature field in the high speed rotary dry-milling process[J]. IOP Conference Series: Materials Science and Engineering, 2018, 292: 012078. DOI:10.1088/1757-899X/292/1/012078 |

| [5] |

Lee S, Salamon N J, Sullivan R M. Finite element analysis of poroelastic composites undergoing thermal and gas diffusion[J]. Journal of Thermophysics and Heat Transfer, 1996, 10(4): 672-680. DOI:10.2514/3.844 |

| [6] |

吴红雨, 白保东, 翟毅, 等. 基于ANSYS新型电力变压器三维温度场分布研究[C]//第十二届沈阳科学学术年会论文集. 沈阳: 沈阳市科学技术协会, 2015: 142-146. Wu H Y, Bai B D, Zhai Y, et al. Research on 3D temperature field distribution of new power transformer based on ANSYS[C]//The 12th Annual Scientific Conference of Shenyang Science. Shenyang: Shenyang Association for Science and Technology, 2015: 142-146. (in Chinese) |

| [7] |

滕予非, 吴杰, 张真源, 等. 基于离群点检测的高压并联电抗器本体电流互感器测量异常故障在线诊断[J]. 电工技术学报, 2019, 34(11): 2405-2414. Teng Y F, Wu J, Zhang Z Y, et al. Online identification of measurement abnormality fault based on outlier detection for current transformer in high voltage shunt reactor[J]. Transactions of China Electrotechnical Society, 2019, 34(11): 2405-2414. (in Chinese) |

| [8] |

García-Salaberri P A, Hwang G, Vera M, et al. Effective diffusivity in partially-saturated carbon-fiber gas diffusion layers: Effect of through-plane saturation distribution[J]. International Journal of Heat and Mass Transfer, 2015, 86: 319-333. DOI:10.1016/j.ijheatmasstransfer.2015.02.073 |

| [9] |

何宁辉. 倒置式电流互感器故障机理及诊断技术[J]. 宁夏电力, 2019(2): 2. He N H. Failure mechanism and diagnosis technology of inverted current transformer[J]. Ningxia Electric Power, 2019(2): 2. (in Chinese) |

| [10] |

孙充勃, 宋毅, 蔡超, 等. 考虑多场景需求的配电网分布式储能多目标优化配置方法[J]. 电力建设, 2019, 40(7): 48-56. Sun C B, Song Y, Cai C, et al. Multi-objective optimal configuration scheme for distributed energy storage in distribution network considering multi-scenario requirements[J]. Electric Power Construction, 2019, 40(7): 48-56. (in Chinese) DOI:10.3969/j.issn.1000-7229.2019.07.007 |

| [11] |

李玉杰, 李洪涛, 宋思齐, 等. 基于红外的GIS内部导体温度检测技术研究[J]. 电力工程技术, 2019, 38(2): 142-146. Li Y J, Li H T, Song S Q, et al. Temperature detection of internal conductor in GIS based on infrared thermal imaging[J]. Electric Power Engineering Technology, 2019, 38(2): 142-146. (in Chinese) |

| [12] |

Zhu L Y, Hou F, Ji S C, et al. Primary differential pulse method for partial-discharge detection of oil-immersed inverted current transformers[J]. IEEE Transactions on Power Delivery, 2018, 33(3): 1492-1494. DOI:10.1109/TPWRD.2016.2580099 |

| [13] |

吕继伟. 基于泛在电力物联网的换流站在线监测系统优化综述[J]. 电力工程技术, 2019, 38(6): 9-15. Lv J W. Optimization survey of online monitoring system for converter station based on ubiquitous power IoT[J]. Electric Power Engineering Technology, 2019, 38(6): 9-15. (in Chinese) |

| [14] |

刘刚, 王鹏宇, 毛健琨, 等. 高压电缆接头温度场分布的仿真计算[J]. 高电压技术, 2018, 44(11): 3688-3698. Liu G, Wang P Y, Mao J K, et al. Simulation calculation of temperature field distribution in high voltage cable joints[J]. High Voltage Engineering, 2018, 44(11): 3688-3698. (in Chinese) |

| [15] |

阎秀恪, 孙阳, 于存湛, 等. 油浸倒立式电流互感器主绝缘电场分析与优化设计[J]. 电工技术学报, 2014, 29(1): 37-43. Yan X K, Sun Y, Yu C Z, et al. Electric field analysis and optimal design of main insulation for oil-immersed inverted current transformers[J]. Transactions of China Electrotechnical Society, 2014, 29(1): 37-43. (in Chinese) |

| [16] |

何邦乐, 黄勇, 叶頲, 等. 基于PSO-LSSVM的高压电力电缆接头温度预测[J]. 电力工程技术, 2019, 38(1): 31-35. He B L, Huang Y, Ye T, et al. Temperature prediction of power cable joint based on PSO-LSSVM predict model[J]. Electric Power Engineering Technology, 2019, 38(1): 31-35. (in Chinese) |

| [17] |

Phan A, Truong P, Trumpp J, et al. Design of an optical pressure measurement system for intraocular pressure monitoring[J]. IEEE Sensors Journal, 2018, 18(1): 61-68. DOI:10.1109/JSEN.2017.2767539 |

| [18] |

Michael L, Nikiforakis N. The evolution of the temperature field during cavity collapse in liquid nitromethane. Part Ⅱ: reactive case[J]. Shock Waves, 2019, 29(1): 173-191. DOI:10.1007/s00193-018-0803-7 |

| [19] |

Klocke F, Mohammadnejad M, Zeis M, et al. Investigation on the variability of existing models for simulation of local temperature field during a single discharge for electrical discharge machining (EDM)[J]. Procedia CIRP, 2018, 68: 260-265. |

| [20] |

刘娟, 鞠登峰, 王勇, 等. 变电站设备智能状态监测系统的设计及应用[J]. 电力建设, 2012, 33(6): 6-10. Liu J, Ju D F, Wang Y, et al. Design and application of intelligent condition monitoring system for substation equipment[J]. Electric Power Construction, 2012, 33(6): 6-10. (in Chinese) |

| [21] |

Hernández-Rojas J, Calvo F. Temperature-and field-induced structural transitions in magnetic colloidal clusters[J]. Physical Review E, 2018, 97(2): 022601-1-022601-8. |

| [22] |

孙梦. 套管油中微水含量对绝缘参数的影响的数值计算研究[D]. 北京: 华北电力大学, 2018. Sun M. Numerical calculation study on the influence of water content in casing oil on insulation parameters[D]. Beijing: North China Electric Power University, 2018. (in Chinese) |

2021, Vol. 44

2021, Vol. 44