2. 武汉理工大学 现代汽车零部件技术湖北省重点实验室,武汉 430070

2. Hubei Key Laboratory of Advanced Technology for Automotive Components, Wuhan University of Technology, Wuhan 430070, P. R. China

随着全球环境和资源境况日益严峻,被誉为车用能源“终极形式”的氢燃料电池技术,如今已成为各国在新能源领域战略布局的重头戏[1]。但由于氢燃料电池工作温度区间窄[2],以致整车散热要求严苛[3],使燃料电池汽车热管理问题成为了目前国内外科研人员的关注焦点。

Hasegawa等[4]从效率及可靠性提高两方面介绍了丰田Mirai的燃料电池热管理系统;Han[5]通过设计一种模型参考自适应反馈控制器来提高电堆冷却水温度控制的鲁棒性;Huang等[6]制定基于电堆温度调节的控制策略,并建立了针对水冷型质子交换膜燃料电池(PEMFC)热管理系统的动态模型;Pourrahmani等[7]采用数模模拟方法对PEMFC的对流传热作用进行评估;Rehlaender等[8]建立数学模型对混合燃料电池电动汽车热管理系统进行研究。李正秋等[9]对比研究不同相对位置的燃料电池发动机(FCE)散热器, 动力控制单元(PCU)散热器和空调冷凝器的布置方案,最终得到最优的整车热管理方案。王远等[10]详细解析了国外典型燃料电池汽车水热管理系统的方案特点。孙震东等[11]采用滑模控制的方法对燃料电池温度进行热管理调节。上述研究都是针对燃料电池汽车热管理的稳定性和高效性,大部分研究的侧重点在燃料电池的水热管理,关于整车级热管理系统研究相对较少,而热管理工作本身具有系统性,因此设计整车级的热管理系统十分具有必要性。

笔者从系统集成及整车角度出发,基于结构和原理设计了一套氢燃料电池汽车整车热管理系统,根据散热需求对关键零部件进行选型和性能匹配设计,运用AMESim平台搭建一维仿真模型,并对模型进行可信度验证。以冷却液输入流量、零部件进出水温度及温差等为评价指标,对系统不同工况进行仿真和分析,证明了该系统可以满足整车热管理要求,能够快速地为实际工程应用给予指导。

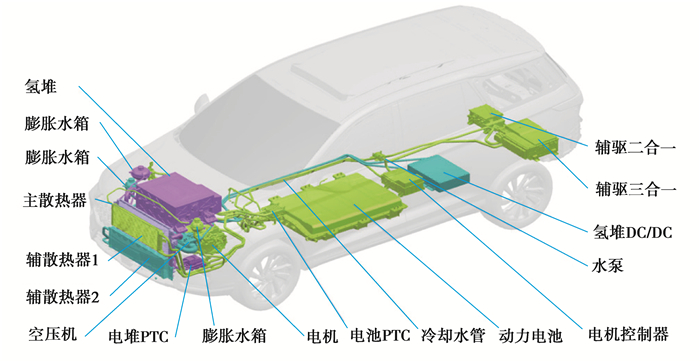

1 燃料电池汽车整车热管理系统方案设计 1.1 系统结构设计本文中的研究对象为搭载额定功率62 kW的氢燃料电池和13 kW · h动力电池的氢燃料电池汽车。该车以布置在发动机前舱的燃料电池为主要动力源,以位于中地板底部的动力电池为辅助电源。根据整车配置要求及实车布置环境(图 1)进行全面考虑,该车热管理系统均采取液冷方式冷却,整车热管理方案由以下4个循环回路构成:

|

图 1 整车热管理系统实车环境三维模型 Fig. 1 Three dimensional model of real vehicle environment for vehicle thermal management system |

1) 燃料电池冷却回路:氢燃料电池、中冷器、主散热器、电子水泵、膨胀水壶、去离子器、PTC(positive temperature coefficient)加热器;

2) 动力电池冷却回路:动力电池、电池冷却器(chiller)、PTC加热器、水泵;

3) 电驱动冷却回路:电机控制器、驱动电机、辅驱二合一、辅驱三合一、散热器、膨胀水壶、2个水泵;

4) 空压机冷却回路:空压机控制器、空压机、电压转换器(DC/DC)、散热器、膨胀水壶、水泵。

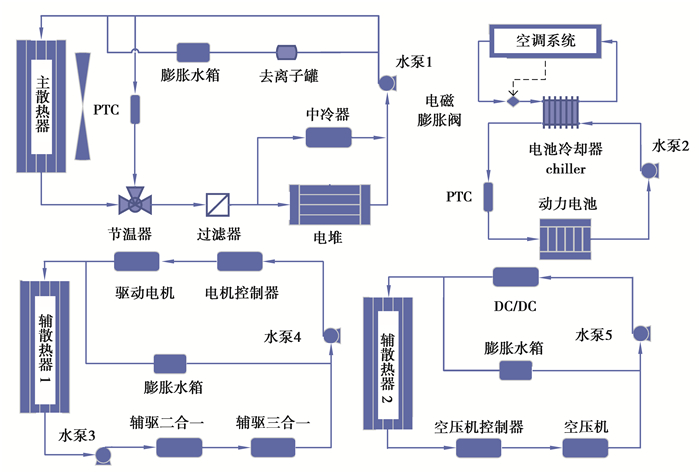

1.2 系统原理设计在燃料电池冷却回路中,电堆和中冷器为主要热源,二者对进出口冷却液温度要求相近,结合实车布置环境,将二者设计为并联方式联结,所需冷却液流量分配取决于各自支路管路内径及阀门比例。车辆冷启动时,为使电堆温度快速上升到合适的工作温度区间,节温器关闭冷却液通往散热器的通道进行小循环,同时燃料电池控制单元FCU控制PTC对冷却液进行加热,当温度到达目标阈值时,节温器受控关闭小循环通道,开启大循环,进行强制散热,降低冷却液温度。

在动力电池冷却回路中,动力电池为主要热源,采取简单的串联方式设计回路。当水温低于10 ℃时,空调系统中膨胀阀关闭,chiller不工作,即回路中冷却液与空调回路中冷媒不进行换热,此时FCU控制PTC加热冷却液;当水温高于25 ℃时,空调系统中膨胀阀打开,chiller开始工作,此时冷却液与冷媒进行热量交换。

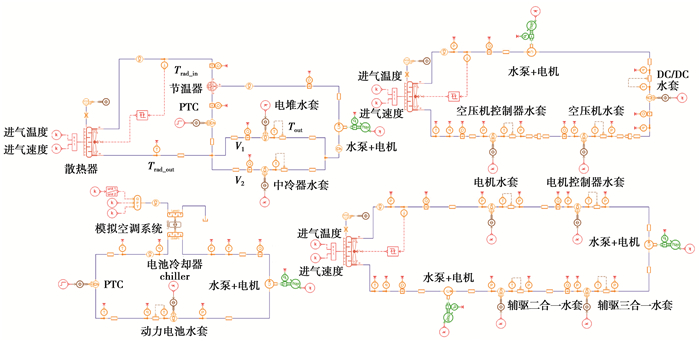

在电驱动冷却回路中,辅驱二合一、辅驱三合一、电机控制器、驱动电机为主要热源,综合考虑实车布置环境和部件散热耦合效应,根据热源发热量从小到大的顺序依次进行串联布置。由于管路较长,该回路采用2个水泵;在空压机冷却回路中,空压机控制器、空压机、DC/DC为主要热源,同理,该回路采取串联方式布置。整车热管理方案工作原理如图 2所示。

|

图 2 整车热管理方案工作原理图 Fig. 2 Working principle diagram of the whole vehicle thermal management scheme |

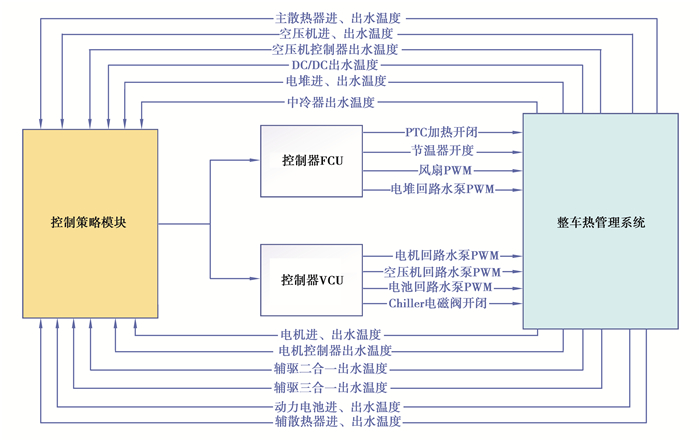

整车热管理系统在保证高温散热和低温快速冷启动的基础上,还应尽可能减少系统的寄生功率损耗,因此需要根据上述整车热管理系统设计方案制定合适的控制策略,以保证系统各部件正常运行的同时提高冷却效率。由于汽车前舱布置空间受限,该系统多个回路共用一个冷却风扇,因此从整车散热全局出发,制定优先满足核心部件燃料电池散热需求的控制策略,具体控制逻辑如表 1所示。整车热管理系统通过温度传感器采集监测冷却回路中各关键点冷却液的温度,将温度信息反馈给FCU和整车控制器单元VCU,控制单元根据内嵌的控制策略发出响应信号,对水泵、风扇、节温器和PTC等执行部件进行控制调节,在各调控部件的相互配合下,热管理系统在合适的工作温度稳定运行,其具体控制流程如图 3所示。

| 表 1 整车热管理系统控制策略 Table 1 Control strategy of vehicle thermal management system |

|

图 3 整车热管理系统控制示意图 Fig. 3 Control diagram of vehicle thermal management system |

整车热管理系统是一个多因素耦合作用系统,其中温度是影响整个系统性能与寿命的核心因素。对于电堆而言,温度过高时质子交换膜发生脱水现象,导致电导率下降,进而电堆工作性能下降,电堆寿命与使用安全受到影响;温度过低时催化剂活性减弱,输出电压减小,整体性能变差[12]。电堆安全高效且稳定运行的最佳工作温度区间为70~80 ℃,为保证电堆内部各单体化学反应温度均匀性,电堆进、出口冷却液温差应维持在10 ℃以内。此外,动力电池要求冷却液入口温度为15~25 ℃。其他回路相关辅件温度要求,由于篇幅限制在此不再赘述。

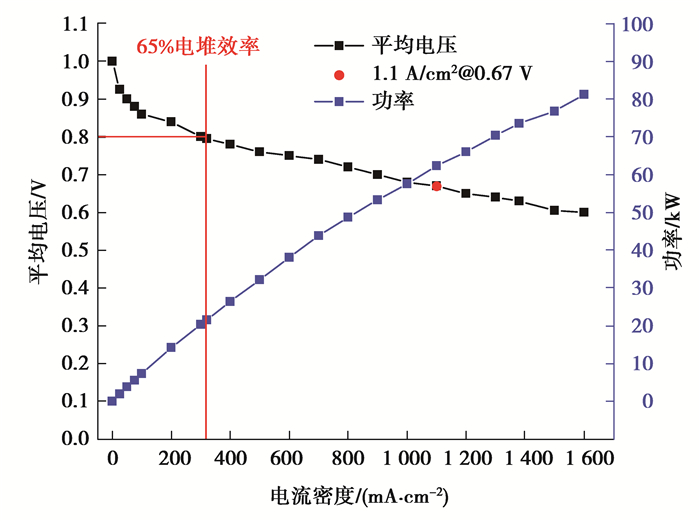

下面以燃料电池冷却回路为例进行系统散热需求计算。本研究中拟采用燃料电池的额定功率为62 kW,峰值功率为80 kW,电堆极化曲线如图 4所示,相关技术参数如表 2所示。

|

图 4 电堆极化曲线(80 ℃,相对湿度40%) Fig. 4 Polarization curve of the stack at 80 ℃ with a relative humidity of 40% |

| 表 2 电堆主要技术参数表 Table 2 Main technical parameters of the stack |

燃料电池的热量来自外界压缩空气和环境辐射输入热量及内部化学反应和欧姆极化产生热量。外界输入热量与内部产生热量相比可忽略不计,为简化模型,电堆发热量取内部产生热量,约等于电堆内部反应产生总能量减去电堆输出电能[13],即:

| $ Q_1=\left(V_0-V_{\text {cell }}\right) I_{\text {cell }} N, $ | (1) |

| $ I_{\text {cell }}=i A 。$ | (2) |

式中:Q1为电堆即时发热功率;V0为单片电池参考电压;Vcell为单片电池即时电压;Icell为系统即时电流;N为电堆总片数;i为单位活化面积电流;A为电堆活化面积。

考虑到额定工况下生成水主要是气态,在过饱和或遇冷后部分生成水会变成液态,因此,额定工况点的电堆发热量Q1经计算折中取64.70 kW。

2.2 中冷器发热量计算中冷器的热量主要来自空压机压缩空气生成的热能,计算公式为:

| $ Q_2=c_{\text {air }} m_{\text {air }} \Delta T_{\text {air}}。$ | (3) |

式中:cair为空气比热,取值1 006 J/(kg · ℃);mair为空气质量流量,取值71.57 g/s;ΔTair为空气温差,取值100.00 ℃(进气温度180.00 ℃,出气温度80.00 ℃)。通过计算得额定工况点中冷器发热量Q2=7.20 kW。

2.3 冷却液流量需求计算按照设计要求,环境温度为40.00 ℃,选用50%乙二醇溶液作为冷却液。冷却液流量计算公式:

| $ V=Q /\left(c_{\mathrm{p}}\left(T_{\text {out }}-T_{\text {in }}\right)\right), $ | (4) |

| $ Q=Q_1+Q_2 。$ | (5) |

式中:Q为总散热量,此处为电堆与中冷器散热量之和;cp为冷却液定压比热,取值3.50 kJ/(kg · ℃);Tin为电堆进口水温,取值70.00 ℃;Tout为电堆出口水温,取值80.00 ℃。由式(4)和式(5)计算可得燃料电池冷却回路最小冷却液流量需求为130.00 L/min。

同理,根据上述计算方法,得到该回路其他工况散热需求如表 3所示;其他3个冷却回路额定工况的散热需求如表 4所示。

| 表 3 燃料电池冷却回路散热需求 Table 3 Heat dissipation demand of fuel cell cooling circuit |

| 表 4 额定工况下动力电池、空压机和电驱动冷却回路散热需求 Table 4 Cooling demands of the cooling circuits of the power battery, air compressor and electric drive |

整车热管理系统方案中,设置有1个主散热器和2个辅散热器,且3个散热器共用1个冷却风扇,散热器采用液-气热交换器,结合文献[14]的理论公式建模, 并做出以下合理假设:

1) 流经散热器的气流是一维均匀的,忽略格栅对气流的影响;

2) 冷却液流经散热器视作一维流动,不考虑重力对流动的影响;

3) 冷却液和空气均为不可压缩流体。

散热器液侧流动公式:

| $ \Delta P=\frac{1}{2} K \rho v_{\text {cool }}^2。$ | (6) |

式中:ΔP为散热器进出口压降;K为流动阻力系数;ρ为冷却液密度;vcool为流经散热器冷却液平均流速。

散热器空气侧流动公式:

| $ Q_{\mathrm{v}}=A_{\text {rad }} v_{\text {air }} \text { 。} $ | (7) |

式中:Qv为散热器外侧空气体积流量;Arad为散热器迎风面积;vair为流经散热器空气平均流速。

散热器气-液热交换计算公式:

| $ Q_{\text {rad }}=A_{\text {each }} U\left(T_{\text {rad_in }}-T_{\text {rad_out }}\right) \text { 。} $ | (8) |

式中:Qrad为散热器换热量;Aeach为散热器内部热交换面积;U为对流换热系数;Trad_in、Trad_out为散热器进、出口冷却液温度。

对流换热系数U采用NTU修正公式计算:

| $ U=\frac{1}{\frac{1}{k_{\mathrm{m}}}+\frac{1}{a_{\text {air }} M_{\mathrm{a}}^{b_{\mathrm{air}}}}+\frac{1}{a_{\mathrm{f}} M_{\mathrm{f}}^{b_{\mathrm{f}}}}} 。$ | (9) |

式中:km为散热器管道导热系数;Ma、Mf为空气、冷却液的质量流量;aair、bair为空气侧对流修正系数;af、bf为冷却液侧对流修正系数。

以对流换热系数U为纽带,联立理论公式(7)~(9)可得:

| $ Q_{\text {rad }}=\frac{A_{\text {each }}\left(T_{\text {rad_in }}-T_{\text {rad_out }}\right)}{\frac{1}{k_{\mathrm{m}}}+\frac{1}{a_{\text {air }}\left(\rho_{\text {air }} A_{\text {rad }} v_{\text {air }}\right)^{b_{\text {air }}}}+\frac{1}{a_{\mathrm{f}}\left(\rho_{\text {cool }} V\right)^{b_{\mathrm{f}}}}} 。$ | (10) |

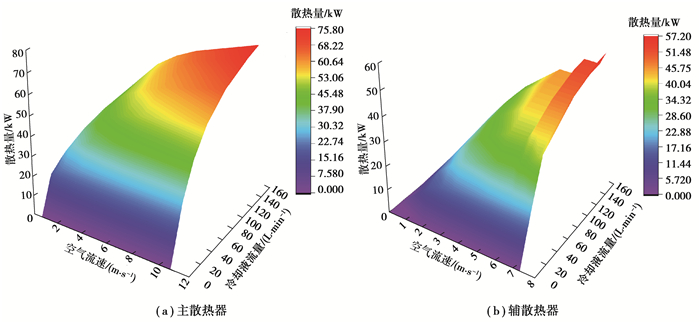

由理论公式(10)分析可得,散热器换热量除自身结构参数外,还与流经散热器内部冷却液体积流量V和外部空气流速vair有关,并且随冷却液流量与空气流速的变化呈非线性正相关;在40.00 ℃标准气液温差条件下,选用车载50%乙二醇作为冷却液介质,对散热器进行性能实验,将实验采集到的离散数据通过插值处理得散热器散热量与冷却液流量和空气流速三者关系map图(图 5)。

|

图 5 主散热器和辅散热器的散热性能map图 Fig. 5 Heat-dissipation performance maps of the main radiator and the auxiliary radiator |

冷却水泵是冷却回路系统中提供一定流量和压力冷却液的关键部件,根据文献[15]采取简单流量公式建模:

| $ V=q n \text { 。} $ | (11) |

式中:V为水泵流量;q为水泵排量;n为水泵转速。

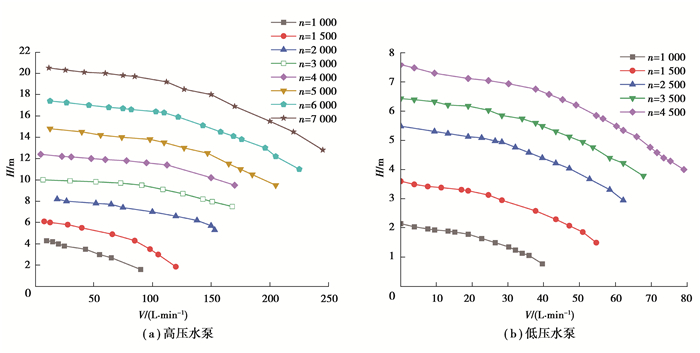

水泵根据上述系统散热需求进行选型。燃料电池回路水泵选用额定流量为170.00 L/min的高压水泵,其余回路根据水泵扬程及流量进行选型,其扬程H-流量V-转速n性能曲线如图 6所示。

|

图 6 高压水泵和低压水泵性能曲线图 Fig. 6 Performance curves of the high-pressure water pump and the low-pressure water pump |

风扇建模理论公式[16]为:

| $ \dot{V}_{\mathrm{f}}=\dot{V}_{\mathrm{m}}-\frac{V_{\mathrm{r}}\left(p_{\mathrm{r}}-1\right)^b}{(\Delta p)_{\mathrm{m}}^b-(\Delta p)_{\mathrm{r}}^b} 。$ | (12) |

式中:Vm为风扇最大体积流量;Vr为风扇参考流量;b为压力上升指数;Δp为压力增量;pr为压力升高率。

冷却风扇转速由冷却液温度和控制器调节决定,其控制策略如表 5所示。

| 表 5 冷却风扇控制策略 Table 5 Cooling fan control strategy |

为调控冷却液温度和改变其循环路线,传统汽车常使用蜡式节温器,但由于依赖石蜡温度特性,该类型节温器存在开启时间延迟以及温度迟滞效应,因此响应速度较慢;为提高控制精度,本研究中采用电子节温器,其实质为电控三通阀,可依据信号占空比精确控制阀门开度以实现流量主动控制。两种节温器的对比如表 6所示。60.00 ℃为节温器初开温度,70.00 ℃为全开温度,以保证进入电堆的冷却液温度维持在70.00 ℃左右,并将节温器布置在电堆与中冷器出水管路的下游,以缓解温度调节震荡。

| 表 6 蜡式节温器与电子节温器对比 Table 6 Comparison of wax thermostat and electronic thermostat |

由于管路和部件水套所造成的压力损失不容忽视,简化模型的同时,也需尽可能模拟整车真实的管路连接与布置,变径管路采取转接头连接两端不同管径形式进行模拟,不断调整管径、长度等参数,以达到合理的压降和流量。整车热管理系统各主要部件管路参数如表 7所示。

| 表 7 各主要部件管路参数 Table 7 Pipeline parameters of main components |

利用AMESim软件中的Cooling-System库、Thermal库、Thermal-Hydraulic库、Thermal-Hydraulic-Resistance库、Signal-Control库中的节温器模型和集成冷却风扇的散热器模型搭建燃料电池大小循环冷却回路,通过电机与水泵组合模块为系统提供流量,运用管路和部件水套模拟流阻进行回路连接,同时在系统各关键部位布置温度传感器、压力传感器和流量传感器等进行监测,最后将所搭建的4个分布式冷却循环回路在相同热环境下进行系统集成,通过输入相关参数和map图形成燃料电池汽车整车热管理AMESim模型;为保证较好的计算效率及仿真精度,仿真前设置仿真时间和步长分别为500.00 s、0.01 s,然后依据工况将各热源的产热功率作为输入值输入给对应的发热部件热交换接口,以回路冷却液输入流量、各零部件进出水温度与温差以及压降等作为观测值进行输出,至此整车热管理仿真模型搭建完成(图 7)。

|

图 7 燃料电池汽车整车热管理系统AMESim模型 Fig. 7 AMESim model of fuel cell vehicle thermal management system |

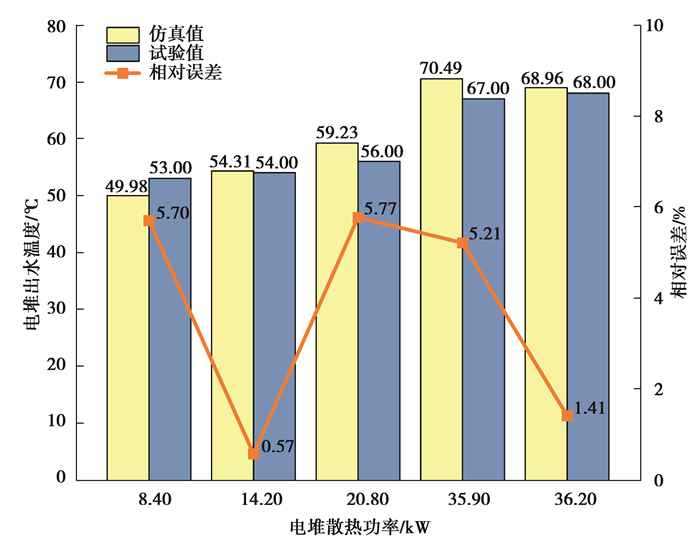

为保证仿真结果的可靠性,需对所搭建的燃料电池汽车整车热管理模型进行验证。参考了文献[17]中的30 kW燃料电池发动机冷却系统的相关参数进行多工况仿真运算,以电堆出水温度为观测值,然后与其试验值进行比对分析,比对结果如图 8所示。由于模型搭建进行过简化处理且试验本身具有一定误差,故仿真值与试验值存在相对误差,但结果控制在5.80%以内,说明所搭建的热管理仿真模型具有较高的可信度。

|

图 8 仿真与试验比对结果 Fig. 8 Comparison results between simulation and experiment |

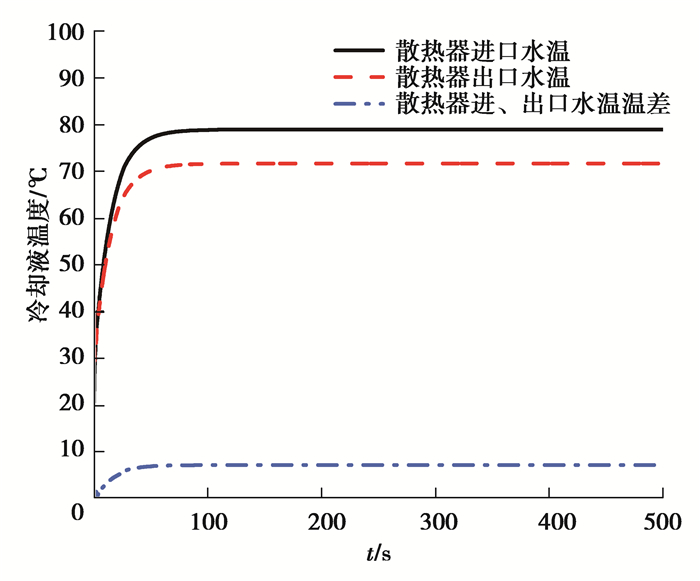

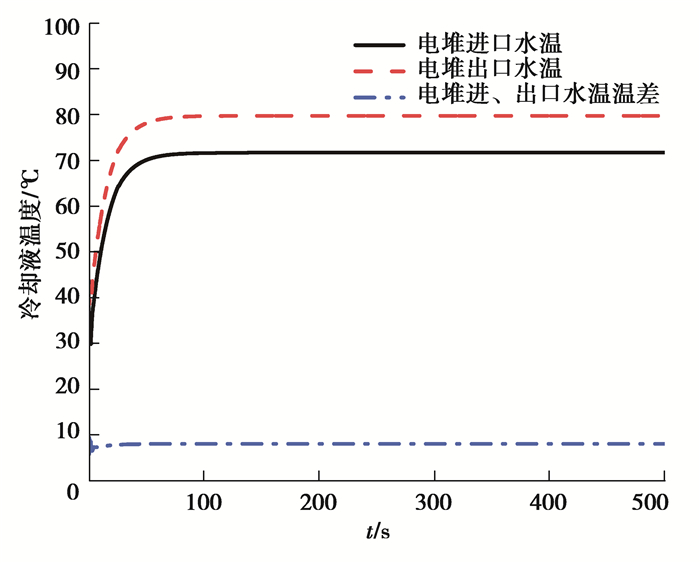

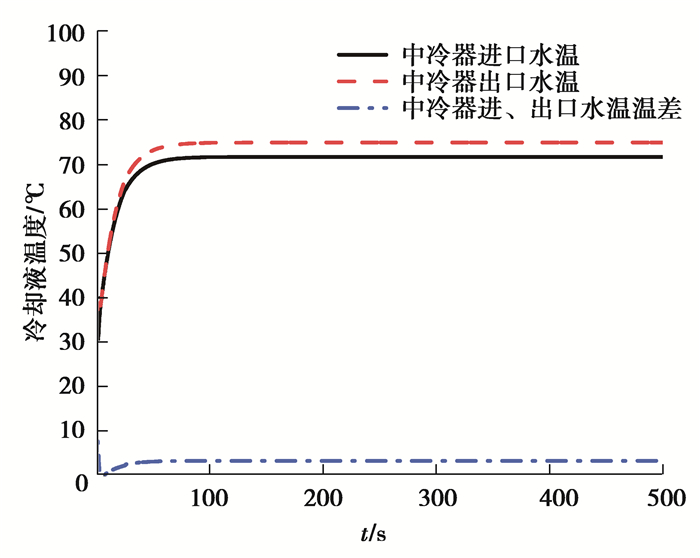

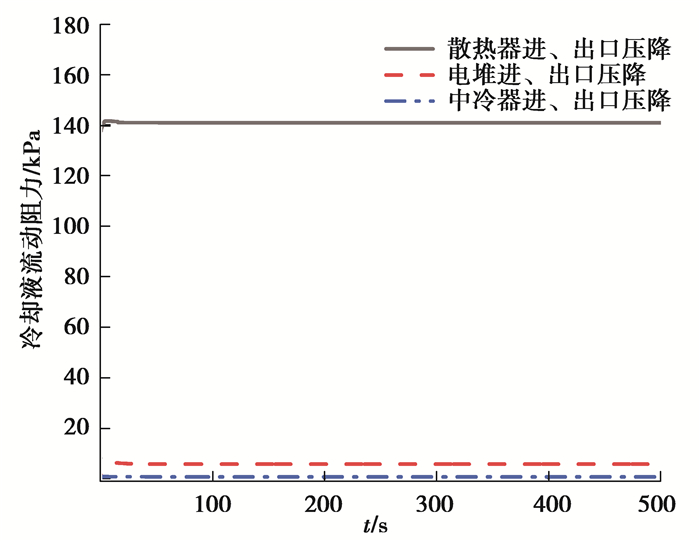

当燃料电池在额定工况下工作时,水泵转速恒为4 000 r/min,输入流量为167.03 L/min,分配给电堆的流量为130.65 L/min, 中冷器流量为36.38 L/min,满足系统流量需求;电堆进、出水温度分别为71.72 ℃和79.81 ℃, 温升8.08 ℃,在电堆正常工作温度范围之内,且符合温度均匀性要求,压降为5.69 kPa,在设计压降范围内;中冷器进、出水温度分别为71.72 ℃和74.95 ℃,温升3.23 ℃,压降为0.61 kPa,均在许用标准内;由于回路辅件实际存在一定发热,散热器实际散热功率为74.57 kW,大于理论散热功率71.90 kW,结果合理。各结果如图 9~12所示。

|

图 9 散热器进、出水温度及温差变化 Fig. 9 Change of inlet and outlet temperatures and temperature difference of radiator |

|

图 10 电堆进、出水温度及温差变化 Fig. 10 Change of inlet and outlet temperatures and temperature difference of stack |

|

图 11 中冷器进、出水温度及温差变化 Fig. 11 Change of inlet and outlet temperatures and temperature difference of intercooler |

|

图 12 散热器,电堆和中冷器进出口压降变化 Fig. 12 Change of inlet and outlet pressure drops of radiator, stack and intercooler |

除在峰值工况下电堆和中冷器出口温度超出极限值80.00 ℃不宜长时间工作外,其他工况各项指标均在许用范围之内,各工况仿真结果如表 8所示。

| 表 8 燃料电池冷却回路仿真结果 Table 8 Simulation results of fuel cell cooling circuit |

当动力电池输出额定功率时,产热功率恒为3.00 kW,此时冷媒温度为13.00 ℃,水泵转速恒为2 500 r/min,输入流量为9.57 L/min,满足回路8.00 L/min的流量需求。动力电池进、出水温度分别为15.46 ℃和21.20 ℃,冷却液温升5.76 ℃,压降为6.35 kPa;电池散热器chiller压降为2.77 kPa,由于回路辅件实际存在一定发热,实际换热量为3.23 kW,大于理论散热量3.00 kW,结果合理,系统各项指标均满足设计要求。

4.4 空压机冷却系统仿真结果分析空压机冷却系统在额定工况下,水泵转速恒为1 500 r/min,输入的流量为8.91 L/min,满足系统流量需求7.50 L/min。由表 9可知,空压机及空压机控制器由于两者发热量较小,进出水温度在55.00 ℃左右,进出水温升也较小,分别为3.72 ℃和1.86 ℃,但DC/DC发热量较大且位于回路最后端,因此进、出水温度较高,分别为57.58 ℃和66.79 ℃,进出水温升也较大,为9.21 ℃,但均在正常工作温度范围内;散热器进出水温差为14.78 ℃,实际散热功率为8.00 kW,满足散热要求;由于冷却液流速较小,因此散热器压降较小,除空压机压降为6.50 kPa外,其余各部件压降均较小,但各部件压降均满足许用标准。

| 表 9 空压机冷却系统仿真结果 Table 9 Simulation results of air compressor cooling system |

当电驱动冷却系统工作于额定工况下,水泵转速恒为4 000 r/min,输入流量为50.37 L/min,满足系统流量需求46.70 L/min。由表 10可知,电机控制器、辅驱二合一与辅驱三合一由于发热量不大且相连布置在回路前端,三者进、出水温度相近,均在60.00 ℃上下,进、出水温升很小,为1.00 ℃,但电机发热量最大且位于回路最后端,因此进、出水温度较高,分别为62.03 ℃、68.07 ℃,进出水温升也较大,为6.05 ℃,但均在正常工作温度范围内;散热器进出水温差为10.08 ℃,实际散热功率为30.96 kW,大于理论散热量25.80 kW, 满足散热要求;散热器的冷却液流速偏小,因此压降较小,但辅驱三合一和电机的冷却液流速较大,流动阻力也较大,压降分别为12.54 kPa和28.15 kPa,辅驱二合一和电机控制器压降均较小,但各部件压降均满足许用标准。

| 表 10 电驱动冷却系统仿真结果 Table 10 Simulation results of electric drive cooling system |

1) 结合整车级热管理系统原理和结构,综合考虑热管理要求与实车布置环境, 合理选型与匹配设计散热器、水泵以及连接管路等关键零部件, 设计了由4个分布式冷却回路集成的燃料电池汽车整车级热管理系统;基于AMESim平台搭建整车热管理系统一维仿真模型,并进行模型可信度验证;以回路冷却液输入流量、零部件进出水温度与温差以及压降为指标,分析不同工况下燃料电池汽车整车级热管理系统的冷却性能。

2) 通过分析得出,在额定工况下,电堆进、出水温度分别为71.72 ℃和79.81 ℃,温升8.08 ℃,在电堆最适工作温度范围之内,且符合温度均匀性要求;在峰值工况下,电堆和中冷器出水温度达到极限值80.00 ℃,不宜长时间工作,但其余工况系统各项指标均处于正常工作范围内,证明该系统运行良好,可以满足设计要求。

3) 未来可对热管理系统参数的敏感度展开研究,制定相宜的控制策略,加入控制效果优良的智能算法,以提高燃料电池汽车整车热管理系统运行的效率和鲁棒性。

| [1] |

葛奔, 祝叶华. 燃料电池驱动未来[J]. 科技导报, 2017(8): 14-20. Ge B, Zhu Y H. Fuel cell drives the future[J]. Science & Technology Review, 2017(8): 14-20. (in Chinese) |

| [2] |

刘波, 赵锋, 李骁. 质子交换膜燃料电池热管理技术的进展[J]. 电池, 2018(3): 202-205. Liu B, Zhao F, Li X. Review on thermal management technology of PEMFC[J]. Battery Bimonthly, 2018(3): 202-205. (in Chinese) |

| [3] |

Lee H S, Cho C W, Seo J H, et al. Cooling Performance characteristics of the stack thermal management system for fuel cell electric vehicles under actual driving conditions[J/OL]. Energies, 2016, 9(5): 320. [2021-02-05]. https://doi.org/10.3390/en9050320.

|

| [4] |

Hasegawa T, Imanishi H, Nada M, et al. Development of the fuel cell system in the Mirai FCV[J/OL]//SAE Technical Papers, 2016: 2016-01-1185. [2021-02-05]. https://doi.org/10.4271/2016-01-1185.

|

| [5] |

Han J, Yu S, Yi S. Advanced thermal management of automotive fuel cells using a model reference adaptive control algorithm[J]. International Journal of Hydrogen Energy, 2016, 42(7): 4328-4341. |

| [6] |

Huang L, Chen J, Liu Z, et al. Adaptive thermal control for PEMFC systems with guaranteed performance[J]. International Journal of Hydrogen Energy, 2018, 43(25): 11550-11558. DOI:10.1016/j.ijhydene.2017.12.121 |

| [7] |

Pourrahmani H, Moghimi M, Siavashi M. Thermal management in PEMFCs: the respective effects of porous media in the gas flow channel[J]. International Journal of Hydrogen Energy, 2019, 44(5): 3121-3137. DOI:10.1016/j.ijhydene.2018.11.222 |

| [8] |

Rehlaender P, Kemper P, Schwung A, et al. A fuel cell vehicle thermal system model[C/OL]//2018 IEEE International Energy Conference (ENERGYCON), June 3-7, 2018, Limassol, Cyprus. IEEE, 2018-06-28[2021-02-05]. https://ieeexplore.ieee.org/document/8398814. DOI: 10.1109/ENERGYCON.2018.8398814.

|

| [9] |

李正秋, 蒋燕青. 燃料电池汽车整车热管理方案研究[J]. 交通节能与环保, 2008(4): 31-34. Li Z Q, Jiang Y Q. Research on thermal management strategies of fuel cell vehicles[J]. Transport Energy Conservation & Environmental Protection, 2008(4): 31-34. (in Chinese) |

| [10] |

王远, 牟连嵩, 刘双喜. 国外典型燃料电池汽车水、热管理系统解析[J]. 内燃机与配件, 2019(24): 198-200. Wang Y, Mou L S, Liu S X. Analysis of water and heat management system of typical foreign fuel cell vehicles[J]. Internal Combustion Engine & Parts, 2019(24): 198-200. (in Chinese) |

| [11] |

孙震东, 杨朵, 汪玉洁, 等. 基于滑模控制的燃料电池热管理方法[C]//第21届中国系统仿真技术及其应用学术年会论文集(CCSSTA21st 2020. 合肥: 中国科学技术大学出版社, 2020: 266-269. Sun Z D, Yang D, Wang Y J, et al. Fuel cell thermal management method based on sliding mode control[C]//Proceedings of the 21st China System Simulation Technology and Application Conference (CCSSTA21st 2020). Hefei: Press of University of Science and Technology of China, 2020: 266-269. (in Chinese) |

| [12] |

浦及, 秦晓津, 芦岩, 等. 燃料电池热管理系统设计及研究[J]. 汽车文摘, 2019(4): 24-27. Pu J, Qing X J, Lu Y, et al. Design and research of fuel cell thermal management system[J]. Automotive Digest, 2019(4): 24-27. (in Chinese) |

| [13] |

巴尔伯. PEM燃料电池: 理论与实践[M]. 北京: 机械工业出版社, 2016: 138. Barbir F. PEM fuel cells: theory and practice[M]. Beijing: Mechanical Industry Press, 2016: 138. (in Chinese) |

| [14] |

仲韵, 顾宁, 梁乐华, 等. 基于AMESim的发动机冷却系统的仿真分析[J]. 交通节能与环保, 2008(1): 40-43. Zhong Y, Gu N, Liang L H, et al. Simulation analysis of engine cooling system based on AMESim[J]. Maring Energy Saving, 2008(1): 40-43. (in Chinese) |

| [15] |

李贵初. 纯电动汽车冷却系统能量优化方法的研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. Li G C. Research on cooling system energy optimization method of electric vehicle[D]. Harbin: Harbin Institute of Technology, 2013. (in Chinese) |

| [16] |

Wang Y, Li J, Tao Q, et al. Thermal management system modeling and simulation of a full-powered fuel cell vehicle[J]. Journal of Energy Resources Technology, 2019, 142(6): 061304. |

| [17] |

朱高辉. 质子交换膜燃料电池发动机冷却系统仿真与废热利用[D]. 武汉: 武汉理工大学, 2010. Zhu G H. Simulation of cooling system and waste heat utilization of proton exchange membrane fuel cell engine[D]. Wuhan: Wuhan University of Technology, 2010. (in Chinese) |

2022, Vol. 45

2022, Vol. 45