1b. 重庆大学 机械传动国家重点实验室, 重庆 400044;

2. 重庆长安汽车股份有限公司, 重庆 400023

1b. State Key Laboratory of Mechanical Transmissions, Chongqing University, Chongqing 400044, P. R. China;

2. Chongqing Chang'an Automobile Co., Ltd., Chongqing 400023, P. R. China

随着纯电动汽车相关技术的快速发展,分布式驱动电动汽车已成为现阶段的研究热点。最典型的分布式驱动构型之一为轮毂电机驱动,此类驱动形式省去了大量传动部件,传动效率较高[1]。与传统集中式驱动相比,该构型可对各轮的驱动转矩进行独立控制,更容易实现直接横摆力偶矩控制、驱动防滑控制等功能[2-4]。然而,这种构型的控制算法更为复杂,对控制系统的实时性和精确性要求较高,且存在轮毂电机安装空间受限、簧下质量增大等问题[5]。另一类分布式驱动形式是前后独立驱动,该构型可看作是介于集中式驱动与轮毂电机驱动之间的一种过渡形式。该构型中,两个电机分别安装在前后驱动桥上,仍保留了主减速器、差速器和半轴等传动部件,可实现前后桥驱动转矩独立控制。与轮毂电机驱动相比,虽不能实现左右轮间的转矩分配,但车辆的横向稳定性得到充分保证[6-7],并且具有较高的可靠性[8]。这种驱动形式目前已被各大厂商广泛采用,代表车型如特斯拉Model Y、蔚来ES8等。因此,本文中选择前后独立驱动四驱电动汽车作为研究对象。

针对前后独立驱动电动汽车的转矩分配问题,已有学者提出了不同的控制方法。Yuan等[9]研究了前后独立驱动电动汽车的能耗优化问题,他们通过分析电机及传动部件的功率损耗发现,与单电机驱动的情况相比,将总转矩均匀分配给两个电机可以提高车辆的经济性,但该方法只适用于两个电机特性相同的情况。Fujimoto等[10]设计了一种针对前后独立驱动四驱电动汽车的转矩分配控制策略,转矩分配比的范围设定为[0, 1.5],该值超过1表示后轴用于驱动,前轴进行再生制动回收能量。仿真结果表明,在循环工况下,所提出的控制策略提高了车辆的续驶里程。此外,多轴独立驱动构型的转矩分配问题也有类似的解决方案。乔帅鹏等[11]以多轴轮边电机驱动卡车作为研究对象,提出了一种适用于多轴驱动车辆的驱动力优化分配策略,由于该策略没有考虑车辆的横向运动,同一轴上的两台轮边电机始终输出相同的转矩,所以该策略同样适用于多轴独立驱动的结构。首先,根据电驱动系统效率最大化原则以及动态轴荷变化确定驱动轴数和具体驱动轴;其次,将整车需求转矩均匀分配到各个驱动轴;最后,各驱动轴上的转矩再均匀分配给左右轮边电机。

在对电动汽车进行转矩分配时,必须充分考虑路面的附着条件,防止驱动轮因无法输出目标转矩而发生打滑,即在进行转矩分配时必须同时引入驱动防滑控制,防止因车轮打滑而产生车辆失稳等危险情况。范晶晶等[12]提出了多轴独立电驱动车辆的驱动力分层协调控制方法,上层分别以动力性、经济性和通过性为目标设计转矩分配策略,下层根据车轮滑移率调整前后轴驱动转矩,最大限度地利用地面附着力。Tong等[13]基于滑模控制理论设计了一种电动汽车转矩分配控制策略,首先遵循经济性优先的原则,将总需求转矩均分给两个驱动轴;然后通过缩小前后轮滑移率差异的方法,限制驱动轮的滑移率,提高车辆的稳定性。He等[14]和Zhang等[15]分别提出了分布式驱动电动汽车牵引力集成控制策略,默认以经济性为首要目标,当某一轴上驱动轮的滑移率超过允许值时,则减小该轴的驱动转矩以控制车轮滑移率,同时将减去的部分补充到另一驱动轴上,以保证整车总驱动力不变。由现有文献可知,传统集成控制策略(traditional integrated control strategy, TICS)只是将基于经济性的转矩分配与驱动防滑控制进行简单组合:即车辆默认以经济性优先原则行驶,当某个轴的车轮滑移率超过最佳滑移率时,防滑控制系统介入,通过降低该轴的驱动转矩使车轮滑移率趋近于最佳滑移率。此外,TICS仅考虑了车辆处于四驱模式的情况,没有考虑不同驱动模式(前驱、后驱、四驱)对整车性能的影响,且在防滑控制系统介入后完全忽略了整车经济性。

针对传统集成控制策略存在的缺点,提出一种改进的转矩分配与驱动防滑协调控制策略(coordinated control strategy, CCS)。首先,基于前后驱动电机的map图,以效率最大化为准则,设计转矩分配控制策略;基于滑模控制理论,设计驱动防滑控制策略。然后,设计驱动转矩协调控制策略,引入可以表征前后电机控制模式的全局变量,通过分析车轮滑移率和全局变量的变化,以及电机总需求转矩、满足经济性要求的前后电机转矩、路面条件所允许的最大转矩三者之间的关系,确定前后电机的控制模式和目标转矩。最后,利用MATLAB/CarSim软件进行仿真,验证所提出的转矩分配与驱动防滑协调控制策略的有效性。

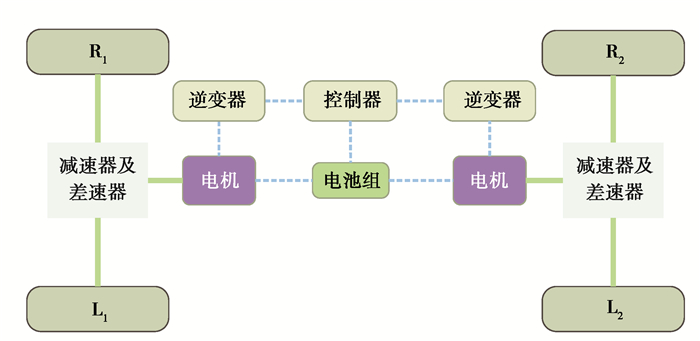

1 整车建模 1.1 车辆纵向动力学模型图 1为前后独立驱动四驱电动汽车的驱动系统结构示意图。该电动汽车的前后轴分别由两个电机独立驱动,每个电机输出的动力经主减速器、差速器和半轴传递到驱动轮。前后电机的输出转矩由控制单元进行调节,从而实现前后轴驱动转矩的合理分配。

|

图 1 前后独立驱动电动汽车驱动系统结构 Fig. 1 Drive system structure of a front- and rear-independent-drive electric vehicle |

根据车辆纵向动力学原理,可构建整车驱动力-行驶阻力平衡方程如下[16]:

| $\frac{T_{\text {req }} i_0 \eta_{\mathrm{t}}}{r}=m g f \cos (\alpha)+m g \sin (\alpha)+\frac{\rho C_{\mathrm{d}} A v^2}{2}+\delta m \frac{\mathrm{d} v}{\mathrm{~d} t} 。$ | (1) |

式中:Treq为前后电机所发出的总驱动转矩,N;i0为传动系统减速比;ηt为传动系统效率;r为车轮半径,m;m为车辆整备质量,kg;g为重力加速度,m/s2;f为滚动阻力系数;ρ为空气密度,kg/m3;Cd为空气阻力系数;A为迎风面积,m2;v为车辆质心速度,km/h;δ为旋转质量转换系数;α为坡度角,(°)。

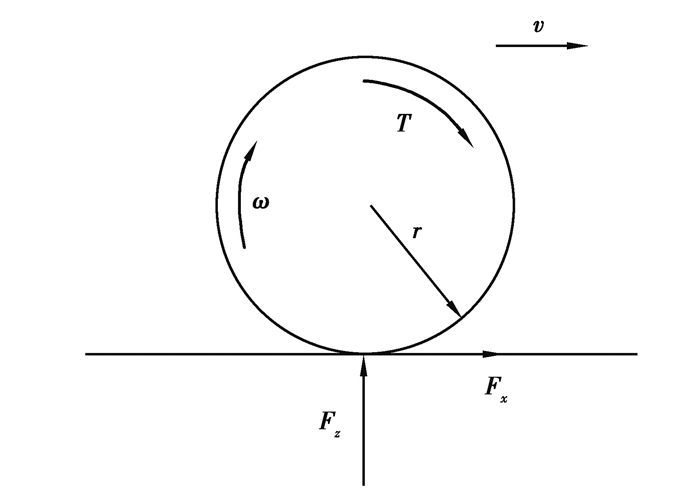

图 2所示为电动汽车单个车轮的动力学模型。由牛顿运动定律和刚体转动微分方程,可得如下动力学方程[17]:

| $m_{\mathrm{q}} \dot{V}=F_x-m_{\mathrm{q}} g f-\frac{\rho C_{\mathrm{d}} A v^2}{2}, $ | (2) |

| $J \dot{\omega}_i=T_i-F_{x i} r { 。}$ | (3) |

|

图 2 单个车轮的动力学模型 Fig. 2 Dynamic model of single wheel |

式中:mq为1/4整车质量,kg;Fx为车辆所受的总驱动力,N·m;J为每个车轮的转动惯量,kg·m2;ωi为车轮i的旋转角速度(此处i∈{L1, L2, R1, R2},L1、L2、R1、R2分别表示左前轮、左后轮、右前轮、右后轮,本文中只考虑车辆纵向运动,则有ωL1=ωR1=ωf,ωL2=ωR2=ωr,ωf、ωr分别表示前轮和后轮的旋转角速度),rad/s;Ti为车轮i所受的驱动转矩,N·m;Fxi为车轮i所受的纵向驱动力(FxL1+FxR1=Fxf,FxL2+FxR2=Fxr,Fxf、Fxr分别为前轴和后轴的纵向驱动力),N。

1.2 驾驶员模型采用一个PID控制器来模拟驾驶员对车辆的加减速操作[18, 19]:PID控制器的输入是目标车速和实际车速的误差,PID控制器的输出则是踏板的开度,即:

| $y=K_{\mathrm{p}} e_v+\left(K_{\mathrm{i}}+K_{\mathrm{aw}} e_{\text {out }}\right) \int_0^t e_v \mathrm{~d} t+K_{\mathrm{d}} \frac{\mathrm{d} e_v}{\mathrm{~d} t};$ | (4) |

| $e_v=v_{\mathrm{ref}}-v ;$ | (5) |

| $e_{\text {out }}=y_{\text {sat }}-y {; }$ | (6) |

| $y_{\mathrm{sat}}=\left\{\begin{array}{cc} -1, & y<-1, \\ y, & -1<y<1, \\ 1, & y>1。\end{array}\right.$ | (7) |

式中:Kp为比例系数;Ki为积分系数;Kd为微分系数;Kaw为抗饱和系数;vref为目标车速,km/h;y表示踏板开度(加速为正,减速为负)。规定踏板开度在[-1, 1]范围内变化,并引入函数ysat作为y的限制边界。

由于车辆需求转矩与踏板开度成正相关,定义踏板开度与总需求转矩的关系如下:

| $T_{\text {req }}=y T_{\text {max }}\left(n_{\mathrm{m}}\right)=y\left[T_{\text {max_mf }}\left(n_{\mathrm{m}}\right)+T_{\text {max_mr }}\left(n_{\mathrm{m}}\right)\right] \text { 。}$ | (8) |

式中:Tmax(nm)为转速nm时前后电机所能提供的最大转矩之和,N·m;Tmax_mf(nm)为转速nm时前电机所能发出的最大转矩,N·m;Tmax_mr(nm)为转速nm时后电机所能发出的最大转矩,N·m。

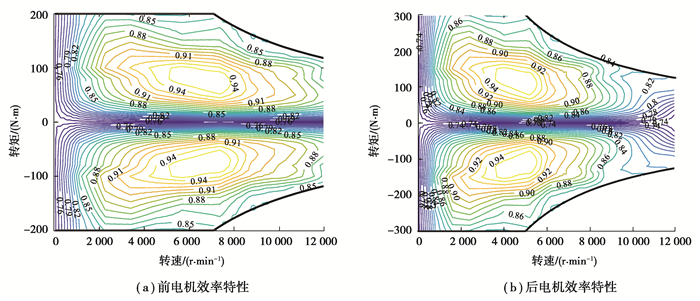

1.3 电机模型由于电机效率特性具有非线性的特点,难以利用函数或方程精确表达,现有研究通常采用实验法获取电机效率数据。本文中采用的前后电机参数见表 1,其效率特性如图 3所示。

| 表 1 前后电机参数 Table 1 Specifications of front and rear motors |

|

图 3 前后电机效率特性图 Fig. 3 Efficiency maps of the front and rear motors |

在实际工作过程中,电机响应会有一定的延迟,所以采用惯性环节表示电机响应特性:

| $T_{\mathrm{m} j}=\frac{T_{\mathrm{cmd}\_ j}}{T_{\mathrm{c}} s+1}。$ | (9) |

式中:Tmj为电机的实际输出转矩(j∈{f, r},f、r表示前电机和后电机),N·m;Tcmd_j为电机的目标转矩,N·m;Tc为时间常数;s为微分算子。

因电机、减速器、车轮之间通过齿轮啮合传递动力,故电机的转速与转矩可用下列公式表示:

| $n_{\mathrm{m} j}=\frac{v i_0}{0.377 r}, $ | (10) |

| $P_{\mathrm{m} i}=\frac{T_{\mathrm{m} j} n_{\mathrm{m} j}}{9\ 550}, $ | (11) |

| $P_{\mathrm{m} j\_ \mathrm{in}}=\frac{P_{\mathrm{m} j}}{\eta_{\mathrm{m} j}\left(T_{\mathrm{m} j}, n_{\mathrm{m} j}\right)} 。$ | (12) |

式中:nmj为电机转速,r/min;Pmi为电机输出功率,kW;Pmj_in为电机输入功率,kW;ηmj(Tmj, nmj)为电机在相应转矩和转速下的工作效率。

1.4 电池模型电池组的充放电特性受到环境温度、充放电电流的影响[20]。由于电池组建模不是本研究的重点,因此在满足控制器设计需求的前提下,采用如下简化的电池组模型来描述电池特性[21]:

| $P_{\mathrm{b}}=P_{\text {mf_in }}+P_{\text {mr_in }}=E I-I^2 R_0, $ | (13) |

| $I=\frac{E-\sqrt{E^2-4 R_0 P_{\mathrm{b}}}}{2 R_0}, $ | (14) |

| $S_{\mathrm{OC}}(t)=S_{\text {OC initial }}-\int_0^t \frac{I}{C_{\mathrm{b}}} \mathrm{d} t \text { 。}$ | (15) |

式中:Pb为电池组的充放电功率,kW;E为电池组的电动势,V;I为充放电电流,A;R0为等效内阻,SOC initial为电池组初始荷电状态;SOC(t)为时间t时的荷电状态;Cb为电池组额定容量,A·h。

2 控制器设计 2.1 基于经济性最优的转矩分配策略对于前后独立驱动的电动汽车,前后电机的输出转矩之和应满足整车的动力需求,即:

| $T_{\mathrm{req}}=T_{\mathrm{mf}}+T_{\mathrm{mr}}, $ | (16) |

| $T_{\mathrm{mf}}=k T_{\mathrm{req}}, $ | (17) |

| $T_{\mathrm{mr}}=(1-k) T_{\text {req }}。$ | (18) |

式中:Tmf为前电机输出转矩,N·m;Tmr为后电机输出转矩,N·m;k为前电机输出转矩与总需求转矩的比值。

为提升电动汽车的经济性,在满足动力需求的前提下应使前后电机总需求功率尽可能小。由于电机在不同转速和转矩时的工作效率不同,所以可建立如下成本函数J用于整车能耗优化[22-24]:

| $J=\min \left(P_{\mathrm{mf}\_\mathrm{min}}+P_{\mathrm{mr}\_\mathrm{in}}\right)=\min \frac{1}{9\ 550} \times\left[\frac{k T_{\mathrm{req}} n_{\mathrm{mf}}}{\eta_{\mathrm{mf}}\left(T_{\mathrm{mf}}, n_{\mathrm{mf}}\right)}+\frac{(1-k) T_{\mathrm{req}} n_{\mathrm{mr}}}{\eta_{\mathrm{mr}}\left(T_{\mathrm{mr}}, n_{\mathrm{mr}}\right)}\right] ;$ | (19) |

| $\left\{ \begin{array}{l} 0 \leqslant T_{\mathrm{mf}} \leqslant T_{\text {max_mf }{}}\left(n_{\mathrm{mf}}\right) \text {, }\\ 0 \leqslant T_{\mathrm{mr}} \leqslant T_{\text {max_mr }{}}\left(n_{\mathrm{mr}}\right) \text {, }\\ 0 \leqslant n_{\mathrm{mf}} \leqslant n_{\text {max_mf}},\\ 0 \leqslant n_{\mathrm{mr}} \leqslant n_{\text {max_mr } } \text {, }\\ 0 \leqslant k \leqslant 1 { 。} \end{array} \right.$ | (20) |

式中:nmf、nmr分别为前后电机转速,r/min;nmax_mf、nmax_mr分别为前后电机的峰值转速,r/min。需要指明的是,制动工况涉及到电机再生制动,超出本文讨论的范畴,本文中只针对驱动工况下的经济性进行讨论。

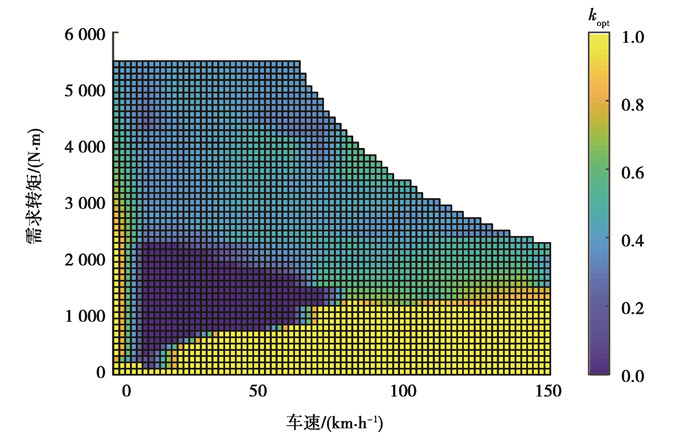

为了缩短控制策略的计算耗时,提高控制策略的实时性,本文中采用可行空间离散化求解的方法[23-26]:首先在离线条件下对满足约束条件的所有工况点进行离散化处理,对每一个离散后的工况点寻找最佳的转矩分配方案,即通过遍历寻优求解满足式(19)的最优转矩分配比k,然后以表格的形式储存该最优分配比。控制器工作时可根据实时工况直接查表取值,避免了进行大量的在线运算。根据式(19)求解出的全工况下转矩分配比如图 4所示,可以看出:当车辆处于低速高转矩工况时,采用后电机单独驱动;当车辆处于高速低转矩工况时,采用前电机单独驱动;当车辆处于高速高转矩或总需求转矩超过单个电机峰值转矩时,采用双电机同时驱动。J取得最小值时,最佳转矩分配结果由式(21)(22)表示:

| $T_{\mathrm{mf}\_\mathrm{opt}}=k_{\mathrm{opt}} T_{\mathrm{req}}, $ | (21) |

| $T_{\mathrm{mr}\_\text { opt }}=\left(1-k_{\mathrm{opt}}\right) T_{\text {req }}。$ | (22) |

|

图 4 全工况下转矩分配比 Fig. 4 Torque distribution ratio under full working conditions |

式中:Tmf_opt为前电机最优转矩,N·m;Tmr_opt为后电机最优转矩,N·m;kopt为最优转矩分配比。

2.2 驱动防滑控制策略在实际应用中,受车辆行驶阻力、车轮参数的不确定性的影响[27],控制算法不仅要能够迅速响应,还应具有良好的抗干扰能力。鉴于滑模控制的高鲁棒性,本文中采用滑模控制方法来处理车轮的滑移问题。本节详细阐述基于滑模控制的驱动防滑控制策略的详细设计过程,并分析控制系统的稳定性条件。

车辆在行驶过程中,车轮滑移率λ可定义为:

| $\lambda=\frac{\omega r-v}{\omega r}, $ | (23) |

式中ω为车轮的角速度,rad/s。

实际滑移率与最佳滑移率的误差e可表示为:

| $e=\lambda-\lambda_0, $ | (24) |

式中λ0为最佳滑移率。需要说明的是,在不同的路面附着条件下,λ0的值也不同。此外,在车辆实际运动控制中,车轮滑移率(车速)和路面附着系数难以通过传感器直接获取,已报道的研究中一般利用状态观测器对车辆的实际车速和路面附着系数进行在线估计[28-29]。由于状态观测器的设计不是本研究的重点,故本文不对此做详细讨论,并假设车轮滑移率与路面附着系数可准确获取。

为了减小系统的稳态误差,提高控制精度,可设计如下切换函数[30-31]:

| $S=e+c \int e \mathrm{~d} t, $ | (25) |

式中c为常数。

当且仅当S=0且

| $T_{\mathrm{eq}}=F_{x i} r+\frac{J}{1-\lambda}\left(\frac{\dot{v}}{r}-\omega c\left(\lambda-\lambda_0\right)\right) 。$ | (26) |

欲使系统状态能够到达滑模面,须引入如下监督控制量Ts[32]:

| $T_{\mathrm{s}}=\varepsilon \operatorname{sgn}(S), $ | (27) |

式中ε为控制增益。则滑模控制律为:

| $T^*=T_{\mathrm{eq}}-T_{\mathrm{s}}=F_{x i} r+\frac{J}{1-\lambda}\left(\frac{\dot{v}}{r}-\omega c\left(\lambda-\lambda_0\right)\right)-\varepsilon \operatorname{sgn}(S) 。$ | (28) |

为保证切换函数S逐渐趋近于0并保持S=0(即系统状态保持在滑模面上),引入如下稳定性条件[33]:

| $S \dot{S} \leqslant-\beta|S|。$ | (29) |

其中:

| $\begin{gathered} \dot{S}=\dot{\lambda}+c e=-\frac{\dot{v}}{\omega r}+\frac{v \dot{\omega}}{\omega^2 r}+c\left(\lambda-\lambda_0\right)=-\frac{\dot{v}}{\omega r}+\frac{1-\lambda}{J \omega}\left(T^*-F_{x i} r\right)+c\left(\lambda-\lambda_0\right)= \\ -\frac{\dot{v}}{\omega r}+\frac{1-\lambda}{J \omega}\left[\frac{J \dot{v}}{r(1-\lambda)}-\frac{J \omega c\left(\lambda-\lambda_0\right)}{1-\lambda}-\varepsilon \operatorname{sgn}(S)\right]+c\left(\lambda-\lambda_0\right)=-\frac{1-\lambda}{J \omega} \varepsilon \operatorname{sgn}(S) 。\end{gathered}$ | (30) |

当S为正值时:

| $\dot{S}=-\frac{1-\lambda}{J \omega} \varepsilon \leqslant-\beta, $ | (31) |

式中β为常数。

当S为负值时:

| $\dot{S}=\frac{1-\lambda}{J \omega} \varepsilon \geqslant \beta { 。}$ | (32) |

综合式(31)和(32),最终可得如下稳定性条件:

| $\varepsilon \geqslant \frac{J \omega}{1-\lambda} \beta。$ | (33) |

式(27)所表示的监督控制量中的符号函数sgn(S)是不连续的,在实际应用中会引起系统的抖振。为了抑制系统抖振,采用饱和函数sat代替原符号函数,故最终的滑模控制律可表示为:

| $T^*=F_{x i} r+\frac{J}{1-\lambda}\left(\frac{\dot{v}}{r}-\omega c\left(\lambda-\lambda_0\right)\right)-\varepsilon \operatorname{sat}\left(\frac{S}{\varphi}\right), $ | (34) |

式中φ为边界层厚度。

在本研究中,对前后电机独立进行控制(即前后电机各有一个滑模控制器),当前(后)轴驱动防滑控制作用时,前(后)电机的期望输出转矩可表示为:

| $T_{\text {mf _safe}}=\frac{2}{i_0 \eta_{\mathrm{t}}}\left[F_{x \mathrm{f}} r+\frac{J}{1-\lambda_{\mathrm{f}}}\left(\frac{\dot{v}}{r}-\omega_{\mathrm{f}} c_{\mathrm{f}}\left(\lambda_{\mathrm{f}}-\lambda_{\mathrm{f} 0}\right)\right)-\varepsilon_{\mathrm{f}} \operatorname{sat}\left(\frac{S_{\mathrm{f}}}{\varphi}\right)\right], $ | (35) |

| $T_{\text {mf _safe}}=\frac{2}{i_0 \eta_{\mathrm{t}}}\left[F_{x \mathrm{r}} r+\frac{J}{1-\lambda_{\mathrm{r}}}\left(\frac{\dot{v}}{r}-\omega_{\mathrm{r}} c_{\mathrm{r}}\left(\lambda_{\mathrm{r}}-\lambda_{\mathrm{r} 0}\right)\right)-\varepsilon_{\mathrm{r}} \operatorname{sat}\left(\frac{S_{\mathrm{r}}}{\varphi}\right)\right] 。$ | (36) |

式中:λf0、λr0为前后轮的最佳滑移率;λf、λr为前后轮的实际滑移率;ωf、ωr为前后轮的角速度,rad/s;εf、εr为前后控制器的控制增益;Sf、Sr为前后控制器的切换函数;cf、cr为常数。

2.3 协调控制策略上文2.1节和2.2节中设计的转矩分配控制器与驱动防滑控制器分别以提升经济性和保证安全性为控制目标。然而在实际应用中,由于两种控制器的控制作用可能相互冲突,因此不能直接将两者的功能进行简单组合。必须结合路面条件和车辆的行驶工况对两种控制器的控制作用进行有效协调,从而使控制系统的综合性能最优。

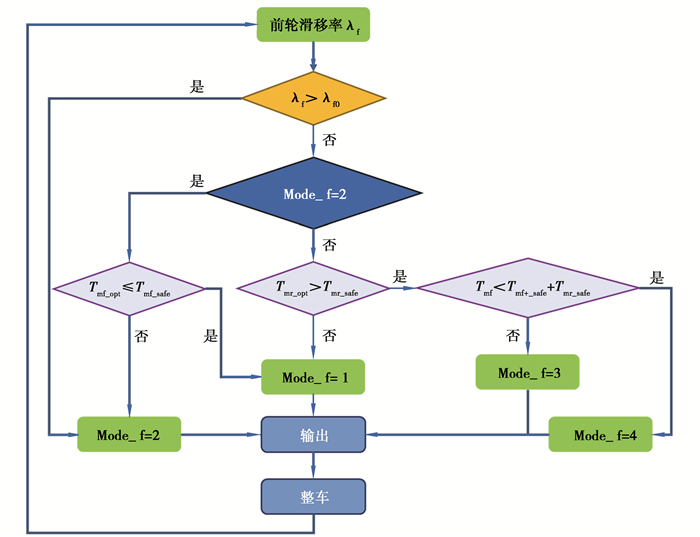

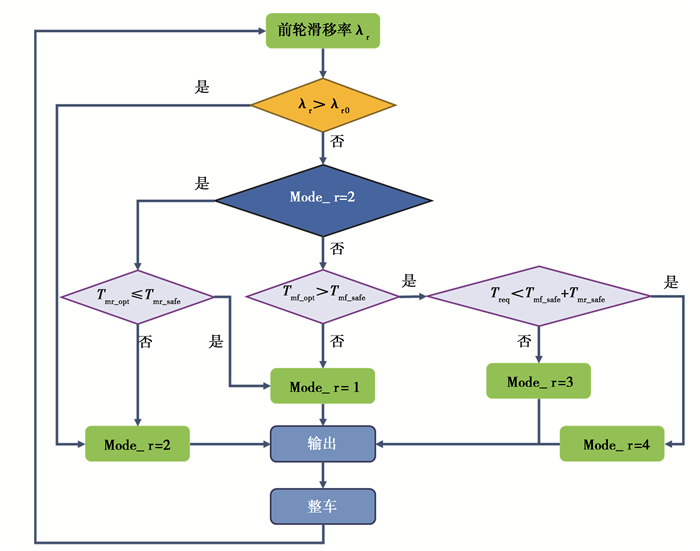

本文中提出的协调控制策略如图 5和6所示,在该控制策略中定义了2个全局变量Mode_f和Mode_r来表示前后电机的控制模式。首先,基于2.1节中提出的转矩分配控制器和2.2节中提出的驱动防滑控制器,分别得到满足经济性要求和安全性要求的前后电机转矩。然后,通过本节提出的协调控制策略决策出前后轴的最佳驱动转矩,提高电动汽车的综合性能。

|

图 5 前电机协调控制策略 Fig. 5 Coordinated control strategy for front motor |

|

图 6 后电机协调控制策略 Fig. 6 Coordinated control strategy for rear motor |

全局变量Mode_f, r的取值及对应的含义如下:

1) Mode_f, r= 1。该模式下,以经济性最优确定电机输出转矩,即电机的输出转矩为:

| $T_{\mathrm{mf}}=T_{\text {mf_opt }}, \quad T_{\mathrm{mr}}=T_{\text {mr_opt }} 。$ | (37) |

2) Mode_f, r= 2。该模式下,因路面附着条件的限制,前后轴能够提供的驱动力受路面附着条件的约束。为了使车轮实际滑移率能够收敛于最佳滑移率,电机的输出转矩为:

| $T_{\mathrm{mf}}=T_{\text {mf_safe }}, \quad T_{\mathrm{mr}}=T_{\text {mr_safe }}。$ | (38) |

3) Mode_f, r= 3。当Tmf_opt、Tmr_opt差异较大或车辆处于单轴驱动状态,且前后轮均处于低附着系数的路面时,使驱动转矩较小的轴增加补偿转矩来提高整车的动力性。此时该轴电机的输出转矩为:

| $T_{\mathrm{mf}}=T_{\text {mf_opt }}+\Delta T, \quad T_{\text {mr }}=T_{\text {mr_opt }}+\Delta T ;$ | (39) |

且有:

| $\left\{\begin{array}{l} T_{\text {mf_opt }}+\Delta T \leqslant T_{\text {mf_safe }} ,\\ T_{\text {mr_opt }}+\Delta T \leqslant T_{\text {mr_safe }}。\end{array}\right.$ | (40) |

式中有ΔT为补偿转矩。

4) Mode_f, r= 4。该模式下,优先保证车辆的动力性。当前后轮处于对接路面时,为满足驾驶员的动力需求,利用处于良好路面的轴来补偿总驱动转矩的不足,尽可能保证整车的动力性不受影响。此时该轴电机的输出转矩为:

| $T_{\mathrm{mf}}=T_{\mathrm{req}}-T_{\text{mr_safe }}, \quad T_{\mathrm{mr}}=T_{\text {req }}-T_{\text{mf_safe }}。$ | (41) |

因为对前后电机的控制是独立的,所以分别针对前后轴的控制策略进行讨论。对前轴而言,电机控制模式的判断逻辑如下:

1) 判断前轮实际滑移率是否超过当前工况的最佳滑移率。若为是,说明当前路面附着条件不足以提供车辆所需驱动力,为防止前轮滑移率过大,控制器将输出Mode_f= 2以降低前电机转矩,保证车辆安全性;若为否,则有如下2种可能的情况:

a.前轮出现打滑后,在防滑控制器的作用下,车轮实际滑移率收敛于最佳滑移率;

b.当前路面附着条件足以提供经济性行驶所需的驱动力,车轮未发生打滑。

2) 检查全局变量Mode_f的值,若Mode_f= 2,则表明发生上述a种情况;若Mode_f≠ 2,则表明发生b种情况。若a发生,由于基于经济性最优的转矩分配结果会随车速发生变化,所以应进一步判断Tmf_opt≤ Tmf_safe是否成立。若为是,则车辆重新遵循经济性优先的原则,输出Mode_f=1;若为否,则控制系统继续优先保持安全性,输出Mode_f= 2。若b发生,说明当前前轮滑移率较小,需进一步判断是否对前轴施加补偿转矩,进入下一步。

3) 判断后电机是否满足Tmr_opt>Tmr_safe,若为否,表明后轮所处的路面条件足以提供经济性行驶所需的驱动力,则前电机保持控制模式不变,即输出Mode_f=1;若为是,则可以确定后轮不能继续维持经济性目标,需要降低驱动转矩以防止车辆失稳。同时,前轴需进行转矩补偿,进入下一步。

4) 判断是否存在Treq<Tmf_safe+Tmr_safe。若为是,则认定此时的路面附着条件可以满足驾驶员的动力需求,控制器输出Mode_f= 4;若为否,则认为此时的路面不足以提供整车所需驱动力,前电机只能在保证滑移率不超过最佳滑移率的前提下尽可能地进行转矩补偿,控制器输出Mode_f= 3。

后轴电机控制模式的判断逻辑与前轴相似,不同之处在于,当路面条件较好时(全局变量Mode_r≠ 2),应判断前电机转矩是否满足Tmf_opt>Tmf_safe以确定是否对后轴施加补偿转矩。若为否,则认为前轮所处的路面条件足以提供经济性行驶所需的驱动力,输出Mode_r=1;若为是,说明前轮驱动力受到路面附着条件的限制,前电机不能输出经济性最优转矩,所以后电机应进行转矩补偿。

3 仿真结果本研究基于MATLAB/CarSim联合仿真平台,首先针对第2节中设计的基于经济性最优的转矩分配策略和驱动防滑控制策略进行仿真试验,以验证上述两种策略各自独立作用时的有效性;然后设置不同工况,在同等条件下对本文中提出的CCS和现有的TICS进行对比仿真验证。

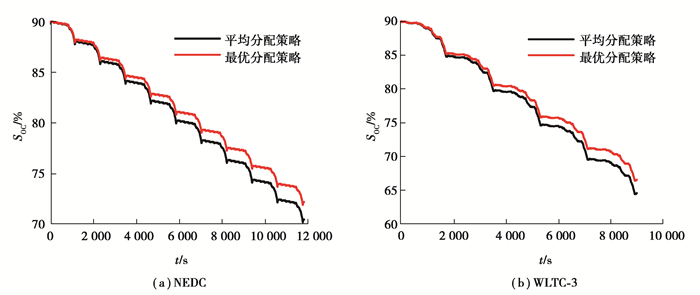

3.1 转矩分配策略(经济性)验证本文中所提出的协调控制策略是以经济性为基础的,基于经济性最优的转矩分配策略的有效性对协调控制的最终性能具有重要影响。选择WLTC-3和NEDC两种典型循环工况来验证转矩分配策略的效果。由于单个循环工况的行驶里程较短,分别使用5个WLTC-3循环和10个NEDC循环进行仿真,并与转矩平均分配策略进行对比。

电池SOC的仿真结果如图 7所示,在WLTC-3工况和NEDC工况下,与转矩平均分配策略相比,采用基于经济性最优的转矩分配策略使电池SOC降低速度明显减缓。表 2展示了两种工况下采用不同转矩分配策略的能耗数据,可以看出基于经济性最优的转矩分配策略可以显著降低车辆的百公里能耗,在WLTC-3工况下,经济性提高了7.82%;在NEDC工况下,经济性提高了8.79%。

|

图 7 两种循环工况的SOC仿真结果 Fig. 7 Simulated SOC under two types of drive cycles |

| 表 2 两种循环工况的经济性仿真结果 Table 2 Simulated energy consumption under two types of drive cycles |

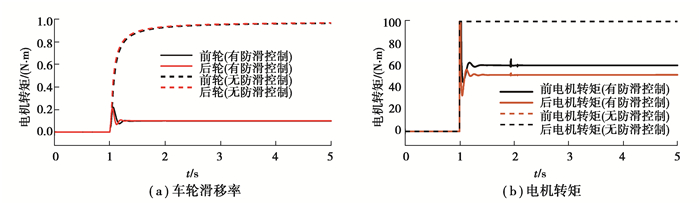

为验证驱动防滑控制策略的效果,在CarSim中设定路面附着系数为0.2,车辆初始速度为10 km/h。仿真开始1 s后,前后电机同时发出100 N·m转矩,前后轮的最佳滑移率均为0.1。

有无驱动防滑控制的车轮滑移率对比如图 8(a)所示。当没有驱动防滑控制时,前后轮的滑移率在1 s后迅速上升至1附近,表明车轮已经发生严重打滑;相比之下,当驱动防滑控制介入时,在实际滑移率超过最佳滑移率后,驱动防滑控制器在0.2 s内使滑移率稳定在最佳值附近。图 8(b)展示了仿真过程中的转矩变化,当滑移率超过最佳值时,驱动防滑控制器立即介入,限制前后电机的转矩输出,使滑移率收敛于最佳值。

|

图 8 加速工况的车轮滑移率与电机转矩仿真结果 Fig. 8 Slip ratios and motor torques under acceleration simulation |

本文中提出的转矩分配与驱动防滑协调控制策略旨在使车辆能够应对复杂多变的路面状况并发挥出最佳的性能。为全面验证该策略的实用性、有效性,设置路面附着系数随行驶距离变化,具体附着系数值见表 3[15]。由于轮胎具有非线性特性,车辆行驶在附着系数不同的路面时,车轮的最佳滑移率随路面条件差异而发生变化。为使车辆能够最大程度利用路面附着条件,在CarSim中进行了轮胎测试,在特定的路面条件下,通过调整电机发出的转矩来改变驱动轮的滑移率,并记录不同滑移率对应的驱动力与垂直载荷数据,然后计算驱动力与垂直载荷的比值,该比值取得最大值时,对应的滑移率即为当前路面附着条件下的最佳滑移率。通过上述方法,获得不同路面附着系数所对应的最佳滑移率,具体数值如表 4所示。需要说明的是,当车轮恰好处于最佳滑移率时,轮胎可获得最大纵向力,此时路面附着条件被充分利用;当实际滑移率小于最佳滑移率时,轮胎工作在线性区,是一种较安全的工况。因此,实际应用中一般允许车轮实际滑移率小于最佳滑移率。

| 表 3 路面状况 Table 3 Road condition |

| 表 4 不同路面的最佳滑移率 Table 4 Optimal slip ratios for different road surfaces |

根据全工况下基于经济性最优获得的最优转矩分配结果,车辆的驱动形式可能会在前驱、后驱和四驱之间切换。因此使用驾驶员模型,在不同的加速踏板开度下验证所提出的协调控制策略(CCS)的控制效果,并与传统集成控制策略(TICS)进行对比。

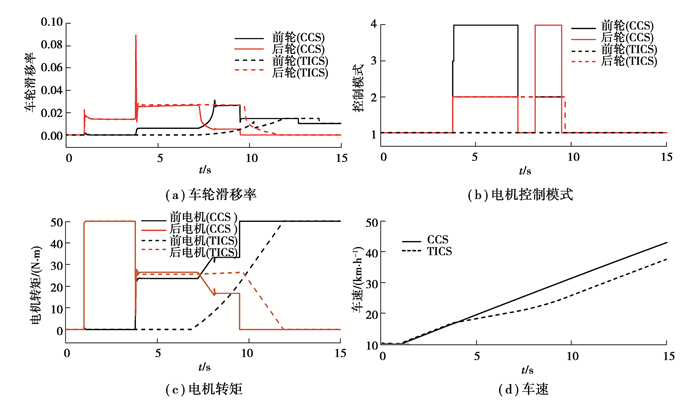

3.3.1 加速踏板开度为10%设置车辆初速度为10 km/h,当t = 1 s时,加速踏板开度升至10%并保持不变,前后电机转矩之和为50 N·m。仿真时长为15 s。图 9(a)~(d)分别展示了车轮滑移率、电机控制模式、电机转矩及车速的仿真结果。

|

图 9 10%加速踏板开度下的仿真结果 Fig. 9 Simulation results with 10% accelerator pedal opening |

图 9中的虚线为使用TICS得到的仿真结果。仿真开始时,车辆在路面附着系数为0.8的路面上行驶,此时以经济性最优的原则行驶,前后电机控制模式均为1,且车辆为后电机单独驱动;当t > 3.8 s时,后轮由良好路面进入附着系数为0.1的路面,后轮滑移率突然增大,此时控制器检测到后轮滑移率超过最佳值,后电机控制模式立即切换为2。之后,汽车先后驶入附着系数为0.2和0.9的路面,因加速踏板开度较小,可继续按照经济性最优的原则行驶。

图 9中的实线为使用本文中提出的CCS得到的仿真结果。当后轮开始打滑时,防滑控制器介入使后电机转矩减小以保持滑移率在最佳值附近,同时前电机施加转矩补偿。由于总需求转矩较小,前电机可以补偿足够的转矩以满足驾驶员的动力需求,所以后电机控制模式切换为4。当t = 7.2 s时,虽然车辆仍处于附着系数为0.1的路面,但因最佳转矩分配比的改变可以满足车辆以经济性最优行驶,所以此时前后电机的控制模式均切换为1。因路面条件的限制,前轮滑移率超过最佳值时,控制器将前电机控制模式切换为2,同时将后电机控制模式切换为4。当t = 9.5 s时,汽车前轮进入附着系数为0.2的路面,此时的最佳转矩分配结果为前电机单独驱动,控制器判断认为当前路面条件可以满足经济性行驶所需转矩,前后电机控制模式均切换为1,并且在汽车回到良好路面后仍然保持不变。在整个仿真过程中,CCS使前后轮滑移率均保持在最佳滑移率以下,并且总驱动转矩时刻满足驾驶员的动力需求。图 9(d)展示了车辆在两种控制策略下的速度差异,CCS和TICS控制下汽车的末速度分别为42.9 km/h和37.2 km/h,即CCS对动力性能的提升效果达到15.3%。

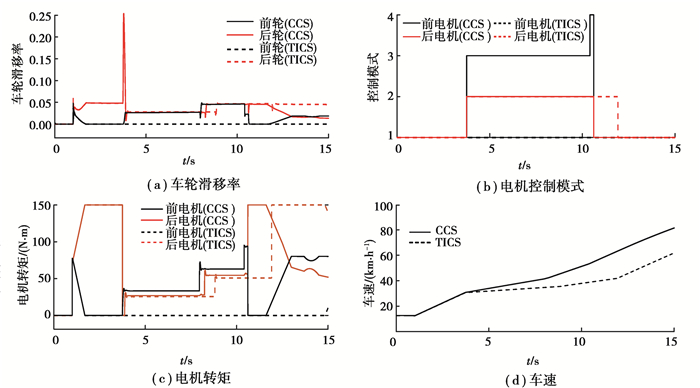

3.3.2 加速踏板开度为30%设置车辆初速度为5 km/h,当t = 1 s时,加速踏板开度升至30%,前后电机转矩之和为150 N·m,路面附着系数及对应最佳滑移率仍然参照表 3和表 4设置,仿真时长为15 s。在两种控制策略下的车轮滑移率、电机控制模式、电机转矩及车速仿真结果如图 10(a)~(d)所示。

|

图 10 30%加速踏板开度下的仿真结果 Fig. 10 Simulation results with 30% accelerator pedal opening |

同样地,车辆在良好路面行驶时,遵循经济性优先原则,车辆由后电机单独驱动。对于TICS,当t = 3.75 s时,汽车后轮驶入附着系数为0.1的路面,后轮滑移率迅速上升并超过当前路面条件对应的最佳滑移率,于是防滑控制器介入使滑移率稳定在最佳值附近,此时后电机控制模式为2。当t = 8.80 s时,汽车后轮驶入附着系数为0.2的路面,后电机转矩增大以跟随最佳滑移率,前电机控制模式不变。当t = 11.90 s时,汽车后轮驶入附着系数为0.9的良好路面,前后电机控制模式均为1。

CCS使车辆表现出更好的动力性,当后轮由良好路面驶入附着系数为0.1的路面后,后电机控制模式切换为2,同时前电机控制模式切换为3以施加转矩补偿,从而最大程度地利用路面条件。当t = 7.97 s时,汽车前轮先由附着系数为0.1的路面驶入附着系数为0.2的路面,在前轮滑移率不超过最佳值的前提下,前电机补偿转矩进一步增加;t = 8.24 s时后轮驶入附着系数为0.2的路面,后电机转矩增加以跟踪最佳滑移率。当t = 10.40 s时,汽车前轮驶入附着系数为0.9的路面,为满足驾驶员对整车的动力需求,前电机控制模式切换为4,当后轮紧接着驶入良好路面后,前后电机控制模式均切换为1,汽车遵循能耗最优的原则行驶。仿真结束时,两种策略下的汽车速度差异如图 10(d)所示,在CCS和TICS控制下汽车末速度分别为83.0 km/h和61.0 km/h,即CCS对动力性能的提升效果达到35.6%。

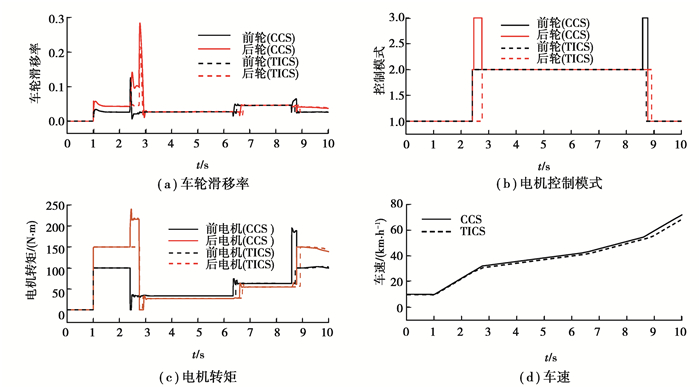

3.3.3 加速踏板开度为50%设置车辆初速度为10 km/h,当t = 1 s时,加速踏板开度升至50%,前后电机转矩之和为250 N·m,仿真时长为10 s。在两种控制策略下的车轮滑移率、电机控制模式、电机转矩及车速仿真结果如图 11(a)~(d)所示。

|

图 11 50%加速踏板开度下的仿真结果 Fig. 11 Simulation results with 50% accelerator pedal opening |

由图 11(b)可知,仿真开始时,车辆行驶在良好路面,以经济性优先的原则行驶,前后电机控制模式均为1。当t = 2.4 s时,汽车前轮先驶入低附着系数路面,前轮滑移率突然增大。在CCS作用下,前电机控制模式切换为2,后电机控制模式切换为4,直到后轮进入低附着系数路面后,后电机控制模式也切换为2。当行驶距离达到50 m时汽车前后轮依次驶入附着系数为0.2的路面,前后电机转矩相应增大以跟踪最佳滑移率;当t = 8.6 s时,汽车前轮驶入附着系数为0.9的良好路面,前电机控制模式切换为4以满足驾驶员的动力需求;当t > 8.6 s时,所有车轮都进入良好路面后,路面条件足够提供车辆经济性行驶所需的前后轴驱动力,前后电机控制模式均切换为1。在仿真结束时,CCS与TICS使车辆的末速度分别为71.8 km/h和68.7 km/h,即CCS对于动力性能的提升效果达到4.5%。

4 结语针对前后轴独立驱动的四驱电动汽车,提出了一种改进的转矩分配与驱动防滑协调控制策略。一方面,该策略能够使车辆适应复杂的路面条件,在良好路面上,车辆默认以经济性最优行驶;当路面条件不能满足经济性最优行驶时,在保证车轮滑移率不超过最佳滑移率的前提下,通过转矩补偿尽可能改善车辆的动力性。另一方面,在该策略中设置两个全局变量来表征前后电机的控制模式,根据实时的最优转矩分配比以及满足安全性要求的前后电机转矩与总需求转矩之间的关系,确定最佳输出转矩,实现了在车辆处于低附着系数路面且加速踏板保持不变的情况下,仍可恢复到经济性模式行驶。仿真结果表明,在变附着系数路面上,当加速踏板开度分别为10%、30%、50%时,所提出的CCS使汽车末速度分别达到42.9 km/h、83.0 km/h、71.8 km/h。相比之下,TICS在相同加速踏板开度下,汽车的末速度分别为37.2 km/h、61.0 km/h、68.7 km/h,即本研究中提出的CCS使车辆的动力性能分别提升15.3%、35.6%、4.5%。

| [1] |

余卓平, 冯源, 熊璐. 分布式驱动电动汽车动力学控制发展现状综述[J]. 机械工程学报, 2013, 49(8): 105-114. Yu Z P, Feng Y, Xiong L. Review on vehicle dynamics control of distributed drive electric vehicle[J]. Journal of Mechanical Engineering, 2013, 49(8): 105-114. (in Chinese) |

| [2] |

Wang R R, Wang J M. Fault-tolerant control with active fault diagnosis for four-wheel independently driven electric ground vehicles[J]. IEEE Transactions on Vehicular Technology, 2011, 60(9): 4276-4287. DOI:10.1109/TVT.2011.2172822 |

| [3] |

Esmailzadeh E, Goodarzi A, Vossoughi G R. Optimal yaw moment control law for improved vehicle handling[J]. Mechatronics, 2003, 13(7): 659-675. DOI:10.1016/S0957-4158(02)00036-3 |

| [4] |

Sakai S, Sado H, Hori Y. Motion control in an electric vehicle with four independently driven in-wheel motors[J]. IEEE/ASME Transactions on Mechatronics, 1999, 4(1): 9-16. DOI:10.1109/3516.752079 |

| [5] |

徐坤, 骆媛媛, 杨影, 等. 分布式电驱动车辆状态感知与控制研究综述[J]. 机械工程学报, 2019, 55(22): 60-79. Xu K, Luo Y Y, Yang Y, et al. Review on state perception and control for distributed drive electric vehicles[J]. Journal of Mechanical Engineering, 2019, 55(22): 60-79. (in Chinese) |

| [6] |

Mutoh N, Hayano Y, Yahagi H, et al. Electric braking control methods for electric vehicles with independently driven front and rear wheels[J]. IEEE Transactions on Industrial Electronics, 2007, 54(2): 1168-1176. DOI:10.1109/TIE.2007.892731 |

| [7] |

Mutoh N. Driving and braking torque distribution methods for front- and rear-wheel-independent drive-type electric vehicles on roads with low friction coefficient[J]. IEEE Transactions on Industrial Electronics, 2012, 59(10): 3919-3933. DOI:10.1109/TIE.2012.2186772 |

| [8] |

褚文博, 罗禹贡, 赵峰, 等. 分布式驱动电动汽车驱动转矩协调控制[J]. 汽车工程, 2012, 34(3): 185-189, 196. Chu W B, Luo Y G, Zhao F, et al. Driving torque coordination control of distributed drive electric vehicles[J]. Automotive Engineering, 2012, 34(3): 185-189, 196. (in Chinese) DOI:10.3969/j.issn.1000-680X.2012.03.001 |

| [9] |

Yuan X B, Wang J B. Torque distribution strategy for a front- and rear-wheel-driven electric vehicle[J]. IEEE Transactions on Vehicular Technology, 2012, 61(8): 3365-3374. DOI:10.1109/TVT.2012.2213282 |

| [10] |

Fujimoto H, Sumiya H. Range extension control system of electric vehicle based on optimal torque distribution and cornering resistance minimization[C]//IECON 2011 - 37th Annual Conference of the IEEE Industrial Electronics Society, November 7-10, 2011, Melbourne, VIC, Australia. IEEE, 2011: 3858-3863.

|

| [11] |

乔帅鹏, 胡明辉, 曹开斌, 等. 多轴电驱动车辆驱动力优化分配策略[J/OL]. 重庆大学学报: 1-12[2021-03-05]. http://kns.cnki.net/kcms/detail/50.1044.N.20200430.2039.005.html. Qiao S P, Hu M H, Cao K B, et al. Optimal driving force distribution strategy for multi-axle electric vehicles[J/OL]. Journal of Chongqing University: 1-12[2021-03-05]. http://kns.cnki.net/kcms/detail/50.1044.N.20200430.2039.005.html. (in Chinese) |

| [12] |

范晶晶, 罗禹贡, 张弦, 等. 多轴独立电驱动车辆驱动力的协调控制[J]. 清华大学学报(自然科学版), 2011, 51(4): 478-481. Fan J J, Luo Y G, Zhang X, et al. Coordinated control of driving torque for multi-axles independent driving vehicles[J]. Journal of Tsinghua University (Science and Technology), 2011, 51(4): 478-481. (in Chinese) |

| [13] |

Tong Q, Guo H Q, He H W, et al. Torque distribution control strategy for electric vehicles with axles separately driven[C]// Proceedings of the 2nd International Conference on Electronic and Mechanical Engineering and Information Technology(EMEIT-2012), September 26-28, 2012. Paris: Atlantis Press, 2012: 1646-1652.

|

| [14] |

He H W, Peng J K, Xiong R, et al. An acceleration slip regulation strategy for four-wheel drive electric vehicles based on sliding mode control[J]. Energies, 2014, 7(6): 3748-3763. DOI:10.3390/en7063748 |

| [15] |

Zhang X D, Göhlich D. Integrated traction control strategy for distributed drive electric vehicles with improvement of economy and longitudinal driving stability[J]. Energies, 2017, 10(1): 126. DOI:10.3390/en10010126 |

| [16] |

余卓平, 张立军, 熊璐. 四驱电动车经济性改善的最优转矩分配控制[J]. 同济大学学报(自然科学版), 2005, 33(10): 79-85. Yu Z P, Zhang L J, Xiong L. Optimized torque distribution control to achieve higher fuel economy of4WD electric vehicle with four in-wheel motors[J]. Journal of Tongji University, 2005, 33(10): 79-85. (in Chinese) |

| [17] |

李雪栋, 贺林, 叶炜, 等. 电动汽车TCS滑模控制器设计[J]. 计算机仿真, 2020, 37(2): 144-148, 230. Li X D, He L, Ye W, et al. Design of the sliding mode controller of TCS for electric vehicle[J]. Computer Simulation, 2020, 37(2): 144-148, 230. (in Chinese) |

| [18] |

Tan G X, Liu M, Lin C, et al. Design and simulation of fuzzy PID driver model[C]//2015 IEEE International Conference on Communication Problem-Solving (ICCP), October 16-18, 2015, Guilin, China. IEEE, 2015: 436-439.

|

| [19] |

吴松松, 郑燕萍, 杜政平, 等. 基于模糊PID控制理论的驾驶员模型的建立[J]. 公路与汽运, 2012(4): 14-16. Wu S S, Zheng Y P, Du Z P, et al. The establishment of driver model based on fuzzy PID control theory[J]. Highways & Automotive Applications, 2012(4): 14-16. (in Chinese) |

| [20] |

Hu M H, Zeng J F, Xu S Z, et al. Efficiency study of a dual-motor coupling EV powertrain[J]. IEEE Transactions on Vehicular Technology, 2015, 64(6): 2252-2260. |

| [21] |

唐小林, 李珊珊, 王红, 等. 网联环境下基于分层式模型预测控制的车队能量控制策略研究[J]. 机械工程学报, 2020, 56(14): 119-128. Tang X L, Li S S, Wang H, et al. Research on energy control strategy based on hierarchical model predictive control in connected environment[J]. Journal of Mechanical Engineering, 2020, 56(14): 119-128. (in Chinese) |

| [22] |

Zhang X D, Ghlich D, Wu X L. Optimal torque distribution strategy for a four motorized wheels electric vehicle[C]//EVS28 International Electric Vehicle Symposium and Exhibition, May 3-6, 2015, Seoul. Korean Society of Automotive Engineers, 2015: 1-6.

|

| [23] |

乔帅鹏. 基于关键部件效率特性的双电机四驱纯电动汽车转矩优化分配策略[D]. 重庆: 重庆大学, 2020. Qiao S P. Optimal torque distribution strategy of dual-motor four-wheel-drive pure electric vehicle based on the efficiency characteristics of key components[D]. Chongqing: Chongqing University, 2020. (in Chinese) |

| [24] |

潘宏伟. 基于多约束的前后轴独立驱动四驱电动汽车驱动转矩分配控制策略研究[D]. 重庆: 重庆大学, 2020. Pan H W. The torque distribution control of front-and-rear independent drive 4wd electric vehicle based on multi- driving-restraints[D]. Chongqing: Chongqing University, 2020. (in Chinese) |

| [25] |

陈浩, 袁良信, 郑四发, 等. 基于能耗优化的电动轮汽车转矩动态分配[J]. 清华大学学报(自然科学版), 2020, 60(2): 132-138. Chen H, Yuan L X, Zheng S F, et al. Dynamic torque allocation for in-wheel motor driven vehicle based on energy consumption optimization[J]. Journal of Tsinghua University (Science and Technology), 2020, 60(2): 132-138. (in Chinese) |

| [26] |

Cao K B, Hu M H, Wang D Y, et al. All-wheel-drive torque distribution strategy for electric vehicle optimal efficiency considering tire slip[J]. IEEE Access, 2021, 9: 25245-25257. |

| [27] |

苏建强, 马晓军, 许世蒙, 等. 多轮电驱动装甲车辆车轮防滑控制[J]. 汽车工程, 2014, 36(5): 592-596. Su J Q, Ma X J, Xu S M, et al. Anti-slip control of armored vehicle with multi-in-wheel motors drive[J]. Automotive Engineering, 2014, 36(5): 592-596. (in Chinese) |

| [28] |

Xia X, Xiong L, Sun K, et al. Estimation of maximum road friction coefficient based on Lyapunov method[J]. International Journal of Automotive Technology, 2016, 17(6): 991-1002. |

| [29] |

赵亚超. 基于滑移率估计的电动轮车驱动防滑控制策略的研究[D]. 武汉: 武汉理工大学, 2014. Zhao Y C. Research onanti-slip regulation of in-wheel motor driven electric vehicle[D]. Wuhan: Wuhan University of Technology, 2014. (in Chinese) |

| [30] |

Chern T L, Wu Y C. Design of integral variable structure controller and application to electrohydraulic velocity servosystems[J]. IEE Proceedings D Control Theory and Applications, 1991, 138(5): 439. |

| [31] |

李鹏, 郑志强. 非线性积分滑模控制方法[J]. 控制理论与应用, 2011, 28(3): 421-426. Li P, Zheng Z Q. Sliding mode control approach with nonlinear integrator[J]. Control Theory & Applications, 2011, 28(3): 421-426. (in Chinese) |

| [32] |

邓茹月. 四轮独立驱动电动汽车纵向动力学控制研究[D]. 武汉: 武汉理工大学, 2019. Deng R Y. Research on longitudinal dynamics control of four-wheel independent drive electric vehicle[D]. Wuhan: Wuhan University of Technology, 2019. (in Chinese) |

| [33] |

Fu C Y, Hoseinnezhad R, Li K N, et al. A novel adaptive sliding mode control approach for electric vehicle direct yaw-moment control[J]. Advances in Mechanical Engineering, 2018, 10(10): 168781401880317. |

2022, Vol. 45

2022, Vol. 45