2. 河北工业大学 机械工程学院, 天津 300401;

3. 香港城市大学 建筑学及土木工程学系, 香港 999077

2. School of Mechanical Engineering, Hebei University of Technology, Tianjin 300401, P. R. China;

3. Department of Architecture and Civil Engineering, City University of Hong Kong, Hong Kong 999077, P. R. China

聚合物纤维具有独特的结构和功能,被研究者们不断发掘,扩展其应用范围[1-2]。其中,聚乙烯醇(PVA)纤维具有良好的力学性能、生物相容性和生物可降解性,使其成为研究的重点对象,在工程材料[3-4]、光学成像[5]、电子器件[6-7]和生物医学[8-9]等领域得到了广泛的应用。Yuan等[10]通过加捻PVA-GO纤维创造了一种旋转微型发动机,其能储存机械能,并随热而旋转。Zhou等[11]制备的SWCNT/PVA纤维,可作为一种用于检测血液泄漏、出汗和内衣湿润情况的可穿戴纺织品湿度传感器。

然而,经过湿法纺丝、熔融纺丝或静电纺丝制备的纯PVA纤维,往往机械性能较差,限制了其实际使用。因此,研究者们多以PVA为基体,加入各种纳米增强填料,并通过机械拉伸的方式提高纤维内部结构取向,进而提高PVA纤维的机械性能[12-20]。在众多的纳米增强填料中,纤维素纳米纤维(CNF)和氧化石墨烯(GO)分别作为一维和二维的各向异性填料,具有高比强度、高比模量、低比重、小尺寸效应和界面效应,能够有效提高PVA纤维的机械性能。其中,CNF作为一维纳米材料,质量轻,强度高,结晶度高,具有生物相容性和生物可降解性,同时,其大比表面积和高长径比使其在与一些聚合物材料复合时,可以形成高度缠绕的纳米纤维网络结构[21-22]。GO作为二维纳米材料,是石墨烯的一种衍生物,在碳原子层状骨架的表面含有大量的含氧基团,使得溶剂能更好进入片层内部,改善了氧化石墨烯的分散性和反应活性,以及其与聚合物的相容性[23-25]。

利用二维纳米片与一维纳米线形成协同作用是提高材料机械性能的一个重要手段[26-28]。目前,分别以纤维素纳米纤维和氧化石墨烯作为纳米填料制备的PVA/CNF复合纤维和PVA/GO复合纤维的研究已有报道[17-20],但是未见PVA/CNF/GO复合纤维的相关研究。因此本研究利用二维氧化石墨烯和一维纤维素纳米纤维的协同增强作用,通过湿法纺丝和热拉伸处理来制备高强高模PVA/CNF/GO复合纤维,研究CNF含量和热拉伸参数对PVA纤维拉伸性能的影响,同时通过打结拉伸测试和体外细胞培养实验探究该复合纤维作为手术缝合线的潜在应用。

1 实验部分 1.1 材料与试剂聚乙烯醇(PVA):上海麦克林生化科技有限公司制,型号1799,醇解度:98%~99%(mol/mol);纤维素纳米纤维(CNF):桂林奇宏科技有限公司生产,型号CNF-C/P2.5,1%的水分散液;氧化石墨烯(GO):经典Hummer’s法制备,4 mg/mL水分散液;甲醇:重庆川东化工有限公司制,AR分析纯;氯化钙(CaCl2):上海阿拉丁生化科技股份有限公司制,纯度96%。

1.2 仪器与设备行星搅拌仪:日本THINKY公司生产,型号AR-100;集热式恒温加热磁力搅拌器:上海予申仪器有限公司生产,型号DF-101S;真空干燥箱:上海一恒科学仪器有限公司生产,型号DZF-6050;JRX程序控制加热箱:北京中科法威普科技有限公司生产,型号JRX-20E;扫描电子显微镜(SEM):日本HITACHI公司生产,型号TM4000Plus II;光学显微镜:宁波舜宇仪器有限公司生产,型号SOPTOP MX4R;傅立叶变换红外光谱仪:赛默飞世尔科技有限公司生产,型号Nicolet iS50;电子万能试验机:岛津公司生产,型号EZ-L;酶标仪:Multiskan FC;倒置荧光显微镜:IX71。

1.3 PVA及PVA基复合纤维的制备 1.3.1 纺丝液的制备PVA/CNF纺丝液的制备:参照表 1的配比,将CNF水分散液与水混合,行星搅拌仪搅拌10 min后加入PVA,用恒温加热磁力搅拌器90 ℃搅拌3 h,使PVA完全溶解,最后静置消泡,待用。

| 表 1 PVA/CNF纺丝液的不同配比 Table 1 Compositions of PVA/CNF spinning solutions |

PVA/CNF/GO纺丝液的制备:在CNF水分散液与水混合时加入GO,剩余过程与PVA/CNF纺丝液的制备一致。其中,质量比PVA: GO=100:1。

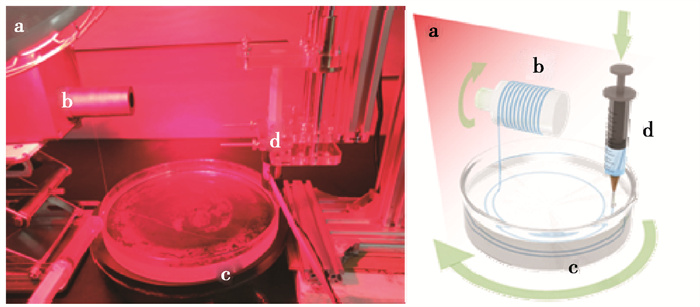

1.3.2 湿法纺丝如图 1所示,搭建了具有旋转凝固浴的湿法纺丝系统,由红外干燥灯(a)、可调速连续收卷设备(b)、可调速圆盘凝固槽(c)和可调速纺丝注射器(d)构成。将纺丝液以0.01 mL/min的速度通过针头(34 G)注入到旋转的凝固浴中,凝固浴为含有质量分数5%的CaCl2冷却甲醇。设置旋转凝固浴的转速为0.26 rad/s,出丝连续均匀的同时,使纤维在圆盘转动造成的流体作用下有部分拉伸。成型的纤维通过卷轴收集,红外灯进行干燥,避免粘连。凝固浴中的CaCl2在纤维干燥过程中会析出,附着在纤维表面,影响纤维表面形貌及其性能。因此,为了除掉纤维中残余的盐(CaCl2), 并让纤维完全凝固成型,将收集的纤维再次浸泡在甲醇中,放进冰箱冷藏。使用前将纤维取出,放置通风橱24 h,然后在105 ℃烘箱中干燥至少30 min,消除纤维中水的影响。

|

图 1 湿法纺丝系统 Fig. 1 The system of wet spinning |

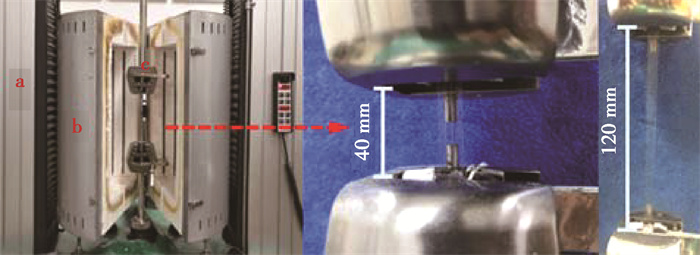

热拉伸处理的样品参照测试纤维力学性能的样品制备(见2.2节),将坐标纸替换为铝箔,纤维的两端通过耐高温的环氧AB胶粘接在铝箔上,一次可粘接10根。如图 2所示,使用UTM5504电子万能试验机(a),将样品通过耐高温夹具(b)夹持,程序控制加热箱(c)加热保温到一定温度后进行3倍的拉伸,设定原始标距为40 mm,拉伸速率为40 mm/min,升温速率为3 ℃/min。

|

图 2 热拉伸设备 Fig. 2 The equipment of hot drawing |

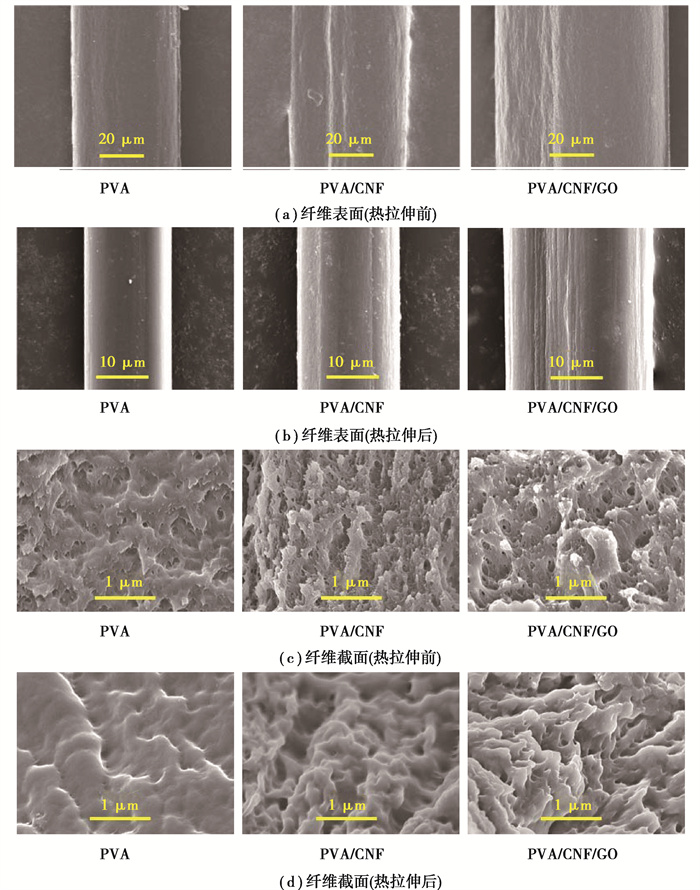

图 3为PVA纤维、PVA/CNF和PVA/CNF/GO复合纤维热拉伸前后的表面和断面SEM图。3种纤维的直径均匀一致,没有明显的缺陷。由纯PVA制备的纤维表面光滑,内部致密,加入CNF和GO后,纤维的表面变得粗糙,内部也变得疏松多孔。经过热拉伸处理后纤维的直径明显变小,且表面出现沿纤维方向的纹路,表现出其结构的各向异性。同时,纤维内部的孔洞变小,显得更加致密。

|

图 3 PVA及PVA基复合纤维的表面和截面SEM图 Fig. 3 SEM images of surface and cross section of PVA and PVA-based composite fibers |

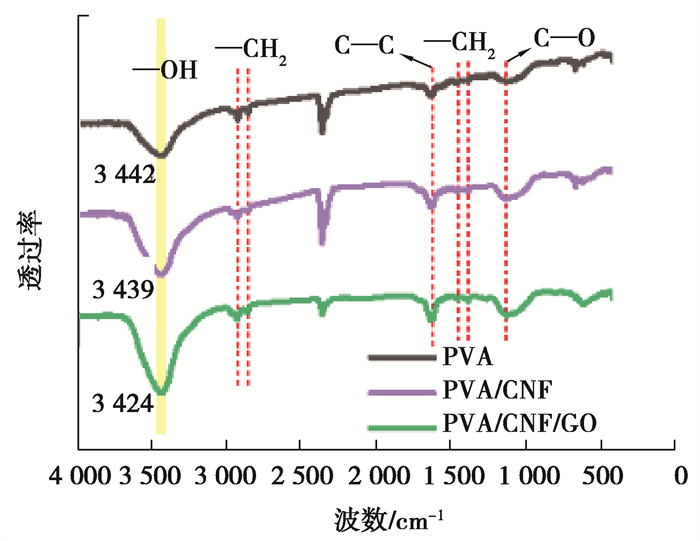

图 4为PVA纤维、PVA/CNF和PVA/CNF/GO复合纤维的红外光谱图。可以看出,PVA在3 442 cm-1处是—OH的伸缩振动峰;2 919、2 850 cm-1分别是—CH2的不对称和对称伸缩振动峰;1 636 cm-1是C—C骨架的伸缩振动峰;1 490、1 458 cm-1分别是—CH2的不对称和对称弯曲振动峰;1 102 cm-1是C—O伸缩振动吸收峰[19-20]。CNF和GO的加入并没有与PVA发生化学反应,但它们之间会产生强烈的氢键作用。PVA的—OH伸缩振动峰的位置由3 442 cm-1分别红移至3 439、3 424 cm-1,说明CNF和GO的加入后,体系中的氢键在增强。PVA与CNF、GO之间氢键的形成是开发高强度高模量PVA纤维的有利条件。

|

图 4 PVA及PVA基复合纤维的红外光谱图 Fig. 4 FTIR spectra of PVA and PVA-based composite fibers |

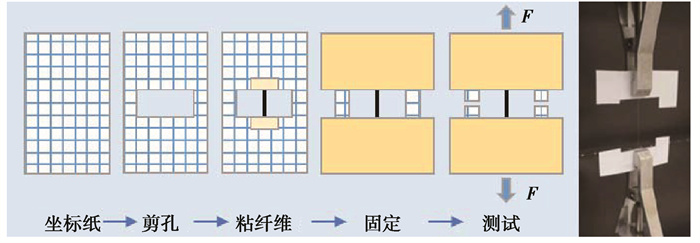

纤维的截面近似圆形,通过光学显微镜测得纤维的直径,可计算得到纤维的截面积。然后用图 5的方式制备纤维的力学性能测试样品,用胶水将单根纤维的两端粘接在纸上,再将其固定在拉伸机上进行测试,设定原始标距为5 mm,拉伸速率为1 mm/min。根据测试结果绘制纤维的应力应变曲线,由曲线可知纤维的极限抗拉强度和断裂延伸率。纤维的杨氏模量为应力应变曲线的线性区域的斜率,韧性可由应力应变曲线下的面积来计算。

|

图 5 纤维力学性能测试样品制备过程示意图 Fig. 5 Schematic diagram of sample preparation for fiber mechanical properties test |

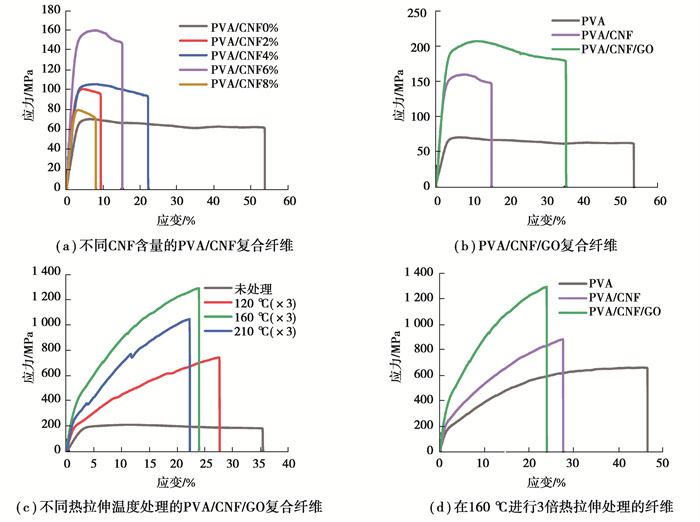

为探讨CNF对PVA纤维力学性能的增强效果,我们制备了不同CNF含量的PVA/CNF复合纤维并测试了其力学性能。如图 6(a)所示,当CNF含量为6%时,对PVA纤维的增强效果最明显,其极限抗拉强度可达到160 MPa,断裂延伸率为15.2%,杨氏模量和韧性分别为6.36 GPa和21.44 MJ/m3。与纯PVA纤维相比,添加6%的CNF可提高129%的强度和196%的模量。但当CNF含量大于6%时,随着CNF团聚的增加以及PVA分子取向的降低,拉伸强度有所降低。在此基础上,加入1%的GO,能进一步改善复合纤维的力学性能。如图 6(b)所示,PVA/CNF/GO复合纤维的极限抗拉强度为207 MPa,断裂延伸率为35.5%,杨氏模量和韧性分别为6.71 GPa和65.56 MJ/m3。与纯PVA纤维相比,其强度和模量分别提升了196%和212%。

|

图 6 PVA及PVA基复合纤维的应力应变曲线 Fig. 6 Stress-strain curves of PVA and PVA-based composite fibers |

目前已经制备出力学性能明显优于纯PVA纤维的PVA/CNF和PVA/CNF/GO复合纤维,但在复合纤维内部,PVA分子链的取向较低,CNF和GO的排列分布杂乱无章,从而限制了复合纤维的力学性能。机械热拉伸是一个简单有效的提高PVA纤维取向度的方法,如图 6(c)所示,将PVA/CNF/GO复合纤维分别在120、160、210 ℃温度下进行3倍的机械热拉伸处理后,其延伸率降低,但强度均得到不同程度的提高。在160 ℃进行3倍拉伸后,PVA/CNF/GO复合纤维的极限抗拉强度可达到1.29 GPa,延伸率为23.9%,杨氏模量和韧性分别为24.86 GPa和214.69 MJ/m3。与未处理的复合纤维相比,其强度和模量分别提升了523%和271%。但当处理温度提高到210 ℃或降低到120 ℃时,纤维的力学性能变差。因为过高的温度会导致CNF分解,在纤维内部或表面形成孔洞,降低其增强的效果。而温度过低,PVA分子链的流动性变差,进行拉伸处理会导致纤维内部或表面出现裂纹,影响其性能。因此160 ℃是PVA/CNF/GO复合纤维进行机械拉伸处理的适宜温度。

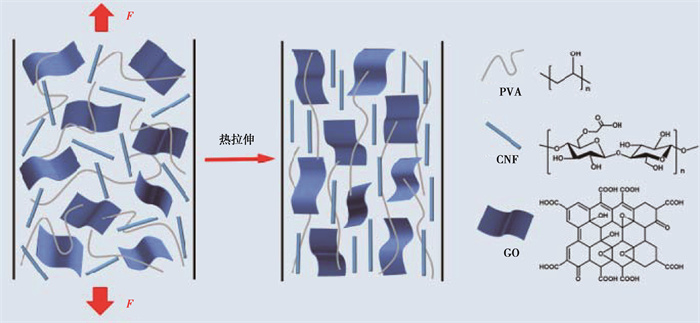

如图 6(d)和表 2所示,将PVA纤维、PVA/CNF和PVA/CNF/GO复合纤维在160 ℃进行3倍的热拉伸处理后,测试对比了其力学性能。每种纤维测10次,取平均值。PVA/CNF/GO复合纤维极限抗拉强度为(1.09±0.11) GPa,断裂延伸率为22.77%±3.47%,弹性模量和韧性分别为(21.87±3.03) GPa和(170.81±37.53) MJ/m3。其强度和模量比PVA/CNF纤维分别提高了19%和17%,比PVA纤维分别提高了45%和63%。热拉伸处理前后,CNF和GO对PVA纤维的力学性能均有明显的改善效果。CNF和GO是2种具有优异力学强度的纳米材料,分子结构上具有较多的含氧官能团,能在纤维中均匀分散,与PVA基体产生较强的相互作用。CNF大的长径比和GO大的比表面积也使其具有较好的界面相容性,有利于应力传递,从而有效提高PVA纤维的强度和模量。如图 7所示,经过热拉伸处理后,PVA分子链排列规整度增加,定向分布的CNF和GO与PVA基体的界面更加均匀地分布于整个复合材料中,能够最大程度地通过界面进行应力传递。同时,热拉伸会增加PVA纤维及其复合纤维的结晶度,减小无序区所占比例,从而有利于强度和模量的提高。

| 表 2 PVA及PVA基复合纤维的拉伸性能 Table 2 Tensile properties of PVA and PVA-based composite fibers |

|

图 7 热拉伸纤维内部结构取向示意图 Fig. 7 Schematic diagram of orientation of internal structure of hot-drawing fiber |

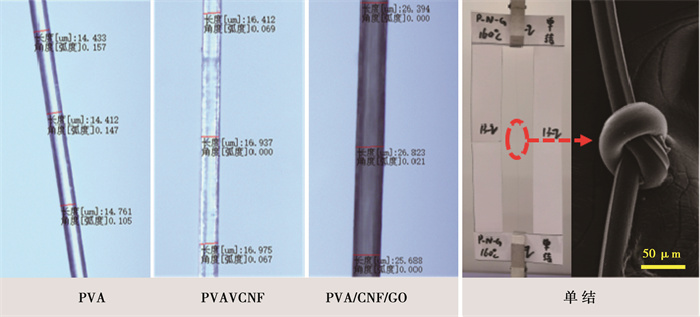

作为手术缝合线,需提供组织再生时所需的适当张力。该性质通过缝线绕圈或打结后的断裂强力来表征,它是手术缝合线机械性质的重要指标之一。手术缝合线的打结方式有单结,方结,三叠结,外科结等,其中,单结是外科结头的基本方式,仅绕1圈,操作简单,因此选用单结的打结方式进行测试。取长约200 mm的样品,用一定力量在细铁丝上打结,尽量保持使用力气一致和均匀,打好结,抽掉细铁丝。如图 8所示,通过光学显微镜测得纤维的直径,每个样品测3次,取平均值。根据中华人民共和国医药行业标准YY0167—2020进行拉伸试验,设置测试标距为125 mm,拉伸速度为300 mm/min,结点在上下夹头的中间,并使夹具间的缝线绷紧,取纤维从中间断裂而非夹头处断裂的数据为有效值。结果如表 3所示,PVA及PVA基复合纤维为合成纤维,无涂层,属于A类缝线。根据线径划分PVA、PVA/CNF、PVA/CNF/GO纤维的规格分别为11-0、11-0和10-0,其断裂强力标准分别为不小于0.06,0.06,0.19 N。测试结果表明:3种纤维的断裂强力均满足标准要求,是符合中华人民共和国医药行业标准的。

|

图 8 纤维直径的光镜表征及断裂强力测试时的打结状态 Fig. 8 Optical characterization of fiber diameter and knotting state during breaking strength test |

| 表 3 PVA及PVA基复合纤维的断裂强力 Table 3 Breaking strength of PVA and PVA-based composite fibers |

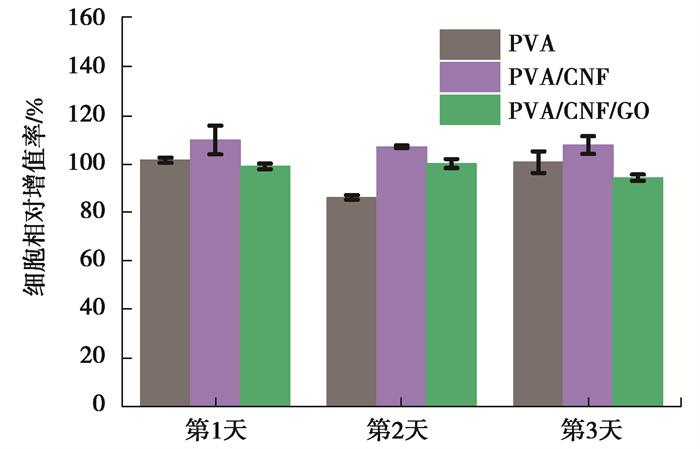

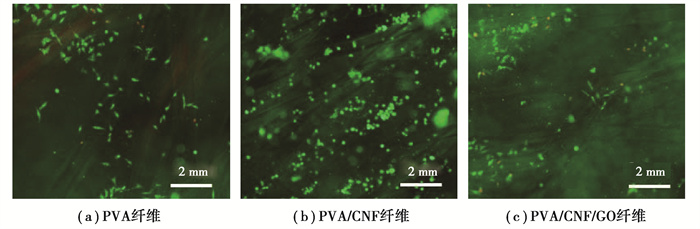

通过MTS法检测L929细胞与纤维共培养的活力来评估纤维的细胞毒性和相容性,探讨其作为医用缝合线的潜在应用价值。纤维与细胞共培养前,需要先将纤维进行紫外灭菌处理。然后再将细胞接种到纤维上,细胞数约为4×105个,用完全培养基(DMEM)进行培养,且每组纤维设置3个生物学重复。在培养第1、2、3天后,将完全培养基吸弃,并用PBS缓冲液清洗,加入MTS∶DMEM=1∶5的混合液,在恒温培养箱继续培养1 h。采用酶标仪检测490 nm波长下的吸光度(OD值),评估细胞活力。结果如图 9所示,共培养的3 d时间里,PVA、PVA/CNF和PVA/CNF/GO纤维对L929细胞的产生和增殖无不良影响,细胞相对增值率均大于85%。其中,PVA/CNF纤维对细胞增殖有明显的的促进作用。进一步采用Calcein-AM/EthD-I双染色法验证MTS法的可靠性。L929细胞与纤维共培养3 d后,用活/死细胞染色试剂盒进行染色,荧光显微镜进行观察。其中,死细胞会被激发红色荧光,活细胞会被激发绿色荧光。如图 10所示,可以观察到细胞与纤维的共存状态,且存在大量绿色荧光的活细胞和少量红色荧光的死细胞。结果表明:制备的PVA及PVA基复合纤维具有良好的生物相容性和潜在的生物应用价值。

|

图 9 L929细胞与纤维共培养3 d内的细胞相对增殖率 Fig. 9 The relative proliferation rate of L929 cells cocultured with fibers for 3 days |

|

图 10 L929细胞与纤维共培养3 d后的荧光照片 Fig. 10 Fluorescence images of L929 cells cocultured with fibers after 3 days |

通过本研究,搭建了具有旋转凝固浴的湿法纺丝系统。在湿拉伸和热拉伸的共同作用下,制备了具有取向的高强高模PVA/CNF/GO复合纤维。随着CNF含量的增加,湿法纺制的初生纤维的强度先提升后下降,在含量6%时最佳,达到160 MPa。加入GO后,复合纤维的力学性能进一步提升,其强度和模量为207 MPa和6.71 GPa,与纯PVA纤维相比,其强度和模量分别提升了196%和212%。热拉伸处理能增加PVA纤维的结晶度,提高其内部结构取向,进而提高其强度和模量。最终制备的PVA/CNF/GO复合纤维的强度和模量达到1.29 GPa和24.86 GPa,相对未处理的纤维分别提升了523.2%和270.5%。通过打结拉伸测试和体外细胞培养实验探究了纤维作为手术缝合线的潜在应用,结果表明其断裂强度符合标准要求,且具有良好的生物相容性。

| [1] |

李文兵, 魏婉婷, 李金嵘, 等. 形状记忆聚合物纤维及增强复合材料的研究进展[J]. 复合材料学报, 2022, 39(1): 77-96. Li W B, Wei W T, LiJ R, et al. Research progress of shape memory polymer fibers and reinforced composites[J]. Acta Materiae Compositae Sinica, 2022, 39(1): 77-96. (in Chinese) |

| [2] |

马亮, 时学娟, 张笑笑, 等. 可控核/壳绪构聚合物电纺纤维的制备与应用[J]. 化学进展, 2019, 31(9): 1213-1220. Ma L, Shi X J, Zhang X X, et al. Preparation of the controllable core-shell structured eletrospun polymer fibers and their application[J]. Progress in Chemistry, 2019, 31(9): 1213-1220. (in Chinese) |

| [3] |

Hong X Q, Zou L M, Zhao J X, et al. Dry-wet spinning of PVA fiber with high strength and high Young's modulus[J]. IOP Conference Series: Materials Science and Engineering, 2018, 439: 042011. DOI:10.1088/1757-899X/439/4/042011 |

| [4] |

阚黎黎, 章志, 张利, 等. 低成本PVA纤维对超高韧性水泥基复合材料力学性能的影响[J]. 工程力学, 2019, 36(11): 121-129, 182. Kan L L, Zhang Z, Zhang L, et al. Efect of low-cost PVA fibers on the mechanical properties of engineered cementitious composites[J]. Engineering Mechanics, 2019, 36(11): 121-129, 182. (in Chinese) |

| [5] |

LuH w, Zou L M, Xu Y J, et al. Preparation and study of poly vinyI alcohol/hyperbranched polylysine fluorescence fibers via wet spinning[J]. Materials Research Express, 2018, 5(2): 025102. DOI:10.1088/2053-1591/aaaedc |

| [6] |

Gao Q, Wang M X, Kang X Y, et al. Continuous wet-spinning of flxible and water-stable conductive PEDOT: PSS/PVA composite fibers for wearable sensors[J]. Composites Communications, 2020, 17: 134-140. DOI:10.1016/j.coco.2019.12.001 |

| [7] |

Kang D, Shin Y E, Jo H J, et al. Mechanical properties of poly(dopamine)-coated graphene oxide and poly(vinyl alcohol) composite fibers coated with reduced graphene oxide and their use for piezoresistive sensing[J]. Particle & Particle Systems Characterization, 2017, 34(9): 1600382. |

| [8] |

Biranje s, Madiwale P, Adivarekar R V. Porous electrospun casein/PVA nanofibrous mat for its potential application as wound dressing material[J]. Journal of Porous Materials, 2019, 26(1): 29-40. DOI:10.1007/s10934-018-0602-7 |

| [9] |

Wang S Y, Yan F, Ren P, et al. Incorporation of metal-organic frameworks into electrospun chitosan/poly (vinyl alcohol) nanofibrous membrane with enhanced antibacterial activity for wound dressing application[J]. International Journal of Biological Macromolecules, 2020, 158: 9-17. DOI:10.1016/j.ijbiomac.2020.04.116 |

| [10] |

Yuan J K, Neri W, Zakri C, et al. Shape memory nanocomposite fibers for untethered high-energy microengines[J]. Science, 2019, 365(6449): 155-158. DOI:10.1126/science.aaw3722 |

| [11] |

Zhou G H, Byun J H, Oh Y, et al. Highly sensitive wearable textile-based humidity sensor made of high-strength, single-walled carbon nanotube/poly(vinyI alcohol) filaments[J]. ACS Applied Materials & Interfaces, 2017, 9(5): 4788-4797. |

| [12] |

Kim T, Han G, Jung Y. Facile fabrcation of polyvinyl alcohol/edge selectively oxidized graphene composite fibers[J]. Materials (Basel), 2019, 12(21): 3525-3532. DOI:10.3390/ma12213525 |

| [13] |

Wei Y Z, Lai D P, Zou L M, et al. Facile fabrication of PVA composite fibers with high fraction of multiwalled carbon nanotubes by gel spinning[J]. Polymer Engineering & Science, 2018, 58(1): 37-45. |

| [14] |

Hu D, Xiao C, Wang X, et al. Poly(vinyl alcohol) fibers with exellent mechanical properties produced by reinforcement of single-walled graphene oxide nanoribbons with complete morphology obtained by freeze-drying[J]. Fibers and Polymers, 2019, 20(12): 2637-2645. DOI:10.1007/s12221-019-9253-9 |

| [15] |

Liu J L, Gong W B, Yao Y G, et al. Strengthening carbon nanotube fibers with semirsallized polyvinyl alcohol and hot-stretching[J]. Composites Science and Technology, 2018, 164: 290-295. DOI:10.1016/j.compscitech.2018.06.003 |

| [16] |

Xu W H, Jambhulkar S, Verma R, et al. In situ alignment of graphene nanoplatelets in poly(vinyl alcohol) nanocomposite fibers with controlled stepwise interfacial exfoliation[J]. Nanoscale Advances, 2019, 1(7): 2510-2517. DOI:10.1039/C9NA00191C |

| [17] |

张云鑫, 魏春艳. 聚乙烯醇/羧基化氧化石墨烯复合纤维的制备及性能[J]. 上海纺织科技, 2021, 49(6): 24-27. Zhang Y X, Wei C Y. Preparation and performance of GO/PVA compoite fiber[J]. Shanghai Textile Science & Technology, 2021, 49(6): 24-27. (in Chinese) |

| [18] |

Peng J, Ellingham T, Sabo R, et al. Short cllulose nanofibrils as reinforcement in polyvinyl alcohol fiber[J]. Cellulose, 2014, 21(6): 4287-4298. DOI:10.1007/s10570-014-0411-3 |

| [19] |

王雪新, 胡祖明, 于俊荣, 等. 氧化石墨烯改性聚乙烯醇纤维的制备及性能研究[J]. 合成纤维, 2016, 45(6): 9-16. Wang X X, Hu Z M, Yu J R, et al. Preparation and properties of polyvinyl alcohol fiber modified with graphene oxide[J]. Synthetic Fiber in China, 2016, 45(6): 9-16. (in Chinese) |

| [20] |

Zhang S, Liu P, Zhao X, et al. Enhanced tensile strength and initial modulus of poly (vinyl alcohol)/graphene oxide composite fibers via blending poly(vinyl alcohol) with poly(vinyl alohol)-grafted graphene oxide[J]. Journal of Polymer Research, 2018, 25(3): 65-78. |

| [21] |

Rol F, Belgacem M N, Gandini A, et al. Recent advances in surface-modified cellulose nanofibrils[J]. Progress in Polymer Science, 2019, 88: 241-264. |

| [22] |

董峰. 纳米纤维素增强天然高分子材料的研究进展[J]. 现代化工, 2021(9): 52-56. Dong F. Research progress on nanocellulose reinforced natural polymer materials[J]. Modern Chemical Industry, 2021(9): 52-56. (in Chinese) |

| [23] |

张倩, 唐利斌, 李汝动, 等. 氧化石墨烯的制备还原及应用进展[J]. 红外与毫米波学报, 2019, 38(1): 79-90. Zhang Q, Tang L B, Li R J, et al. Graphene oxide: progress in preparation, reduction and application[J]. Journal of Infrared and Millimneter Waves, 2019, 38(1): 79-90. (in Chinese) |

| [24] |

张伟丽, 程珍琪, 张玉红, 等. 氧化石墨烯复合材料的种类及性能研究进展[J]. 胶体与聚合物, 2016, 34(1): 29-31. Zhang W L, Cheng Z Q, Zhang Y H, et al. Review research on the study of the cassification and properties of graphene oxide composites[J]. Chinese Journal of Colloid & Polymer, 2016, 34(1): 29-31. (in Chinese) |

| [25] |

朱宏文, 段正康, 张蕾, 等. 氧化石墨烯的制备及结构研究进展[J]. 材料科学与工艺, 2017, 25(6): 82-88. Zhu H W, Duan Z K, Zhang L, et al. Review on preparation and structure of graphene oxide[J]. Materials Science and Technology, 2017, 25(6): 82-88. (in Chinese) |

| [26] |

Liu X, Song R, Zhang W, et al. Development of eco-friendly soy protein isolate films with high mechanical properties through HNTs, PVA, and PTGE synergism ffect[J]. Scientific Reports, 2017, 7: 44289. |

| [27] |

Yu W G, Gao X F, Wang Y Z, et al. Fabrication of high performance PET/TLCP fibers through the synergistic interfacial enhancement and compatibilization of functional 1D and 2D carbon nanomaterials[J]. Macromolecular Materials and Engineering, 2021, 306(3): 2000661. |

| [28] |

从怀萍, 李森, 秦海利. -种基于一维二维纳米材料协同增强的高韧性, 耐撕裂三元水凝胶的制备方法: CN107082834B[P]. 2019-08-02. Cong H P, Li S, Qin H L. Preparation method of high-tenacity andtear-resistantternary hydrogel based on synergetic enhancementofone-dimensionalandtwo-dimensional nano-materials: CN107082834B[P]. 2019-08-02. (in Chinese) |

2022, Vol. 45

2022, Vol. 45