2. 北京科技大学 膏体充填采矿技术研究中心, 北京 100083

2. Research Center of Paste Backfill and Mining, University of Science and Technology Beijing, Beijing 100083, P. R. China

低品位矿床的开采,在兼顾矿山安全和经济效益的同时,需要对大采空区进行非胶结充填。但是在非胶结充填过程中,充填体的脱水效果以及充填体的稳定性、可靠性、耐久性难以得到确认,对矿山后续的开采带来了很大的不确定性因素,严重制约了矿山生产能力[1-5]。如何解决采场快速脱水,缩短采场的充填周期已成为了非胶结充填系统高效稳定运行的首要问题。近年来,国内外专家学者对非胶结充填体的脱水技术进行了大量研究。链式脱水管脱水法[6]虽然脱水效果好,但要求作业人员能进入采空区安装脱水管,存在一定的安全隐患。设置脱水密闭墙和脱水井进行渗透脱水,可以提高脱水速度,但只适用于高浓度全尾砂胶结充填体[7-8]。电渗法[9-11]和负压法[12]的脱水效果好,但成本较高,且相关配套技术复杂。选择增加脱水管安设间距和管径提升充填体的脱水效率,也会导致脱水成本的增高[13]。综上所述,已有研究成果虽然可以在一定程度上提高脱水管的脱水效率,但脱水成本高昂,也存在一定的安全隐患。因此,急需设计一种脱水效率高、脱水效果好及脱水成本低的脱水管。

已有研究表明自由水在非胶结充填体中的流动属于Poiseuille类型[14],利用广义达西定律分析非胶结充填体的脱水机理可得出,脱水量与过水面积呈正比,脱水速率与渗流距离呈反比。这也就意味着,若能增加脱水管的过水面积,减少渗流距离,就可以提高非胶结充填体的脱水效率。众所周知,植物根系具有较好的吸水能力,这不仅是由于蒸腾作用,而且根系本身就是一个庞大的吸水管路系统。笔者在不考虑外界作用,不增加脱水管数量、缩短脱水管间距的前提下,将普通脱水管进行改进,基于植物根系的特点设计出根系状新型脱水管,开展非胶结充填体的脱水试验,综合分析新型脱水管和普通脱水管的试验结果,以期从试验角度验证新型脱水管的可行性。其研究成果丰富了充填体脱水理论,对于无外界作用下加速非胶结充填体脱水,缩短采场的充填周期,保证充填采场的稳定性,降低脱水成本,具有重要的指导意义。

1 基于仿生学的新型脱水管设计 1.1 植物根系的吸水模型植物根系按照形态可以分为直根系和须根系,直根系相对须根系而言主根长,如图 1所示。

|

图 1 直根系 Fig. 1 A straight root system |

目前研究根系吸水的方法为微观法和宏观法。其中微观法研究单个根的吸水状况,假定植物根系分布是均匀的,在根层中的土壤水吸力也是均匀分布的,它主要用于分析根系吸水的机制[15]。微观模型是将土壤水的流动当作平面问题处理,在忽略重力作用的条件下,土壤水流动基本方程为

| $ \left\{\begin{array}{l} \frac{\partial \theta}{\partial t}=\frac{1}{r} \frac{\partial}{\partial r}\left[r D(\theta) \frac{\partial \theta}{\partial r}\right], \\ \theta=\theta_{0} \text { 或 } \psi=\psi_{0}, \\ q=-2 \pi r_{\mathrm{t}} k(\psi) \frac{\partial \psi}{\partial r}=2 \pi r_{\mathrm{t}} D(\theta) \frac{\partial \theta}{\partial r}, \\ \theta=\theta_{0} \text { 或 } \psi=\psi_{0} 。\end{array}\right. $ | (1) |

式中:r为土壤中某一点到根中心的径向距离,m;rt为根半径,m;θ,ψ分别为土壤含水率和水势;θ0,ψ0分别为土壤含水率和水势的初始值;k(ψ),D(θ)分别为土壤的导水率和扩散率;q为单位根长的吸水速率,即单位时间内每单位根长的吸水量。

由式(1)可知,若根半径不变,那么吸水速率与土壤的导水率或扩散率呈正比,通过增加植物的侧根可以达到提高土壤的导水率或扩散率的目的[16],也就是间接增加了根系的过水面积,缩短了水的渗流距离。这与非胶结充填体脱水机理的分析结果相一致,因此,脱水管根系状设计可以增加脱水管的过水面积和减小渗流距离,从而起到加速脱水管脱水效率的作用。

1.2 新型脱水管设计试验所用的普通脱水管为直径为2 cm的PVC管,管的表面均匀分布着直径为4 mm的排水孔,孔与孔的间距为0.5 cm,脱水管的外部被脱水纱布包裹,端部缠有细线将纱布与脱水管相固定。

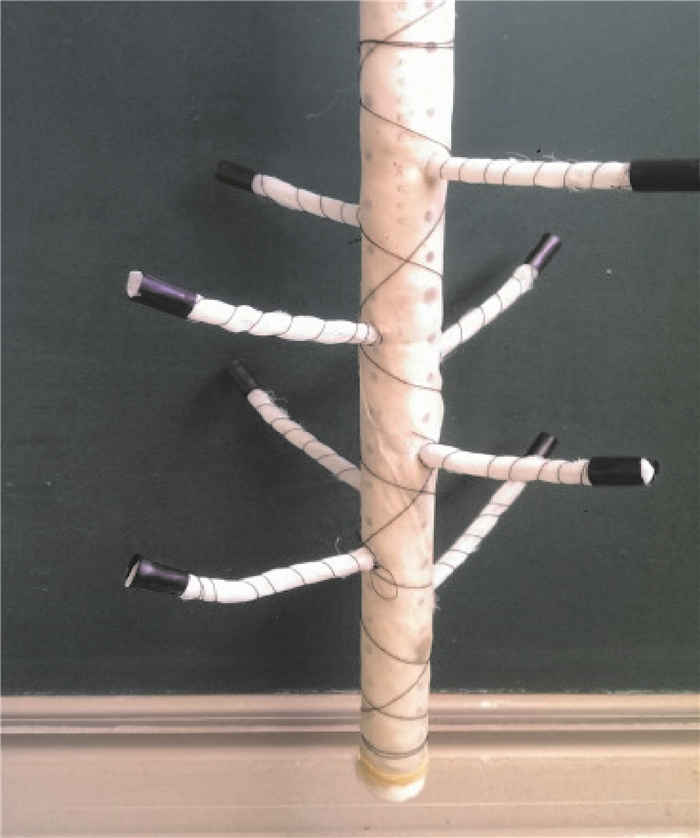

新型脱水管是在普通脱水管的基础上进行改进,在普通脱水管的中部增加4层支管,每层设有2个支管,每层支管之间呈90°,上下交错排列,支管直径为4 mm,长度为6 cm,每根支管布有4个直径为4 mm的滤水孔。支管表面包有脱水纱布,并缠有细线,支管端部包一层胶布,以防尾砂从端部渗入堵塞支管。如图 2所示。同时,为避免在充填过程中,充填料浆的冲击力给支管造成破坏,支管采用柔性橡胶管。

|

图 2 新型脱水管 Fig. 2 New type of dehydration pipe |

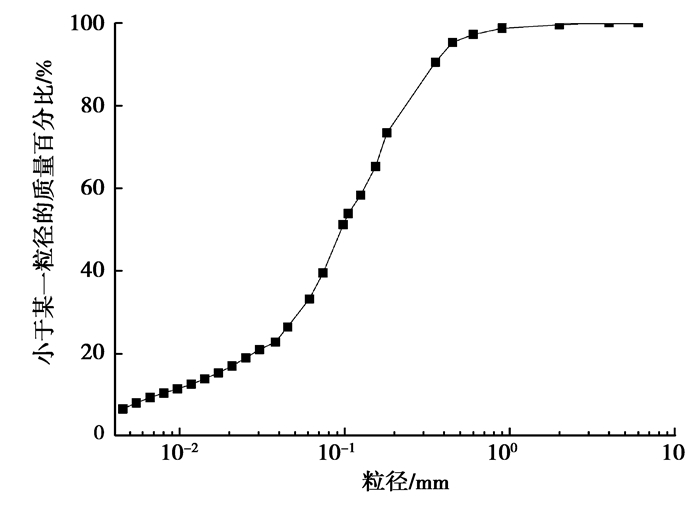

试验选用某铁矿经由选厂排出的尾砂,通过室内试验综合测定尾砂粒径分布,分布曲线如图 3所示。

|

图 3 尾砂粒径累计分布曲线图 Fig. 3 Cumulative distribution curve of total tailing grain size |

观察图 3可知,尾砂粒径累计分布曲线平缓,不均匀系数为10.34,曲率系数为2.69,参考土工试验规程可知,尾砂粒径分布范围较大、连续性较好,其中粒径小于75 μm尾砂颗粒所占尾砂比例为39.49%,表明尾砂以细颗粒为主。

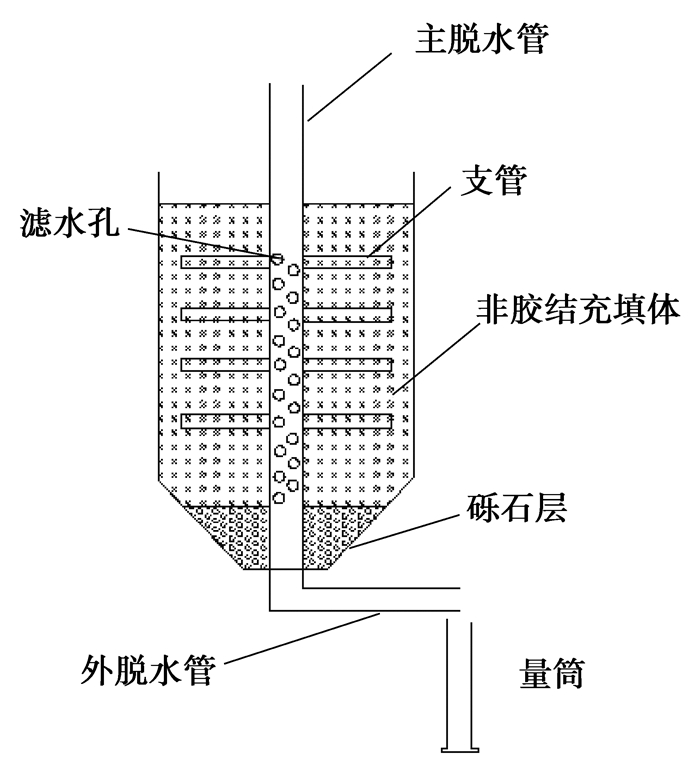

2.2 试验装置本次试验装置选取张爱卿等[17]设计的室内脱水试验装置。将脱水试验装置放入新型脱水管后的示意图如图 4所示。

|

图 4 脱水试验装置(放入新型脱水管) Fig. 4 Filler dehydration test device |

1) 准备试验料浆,质量为8 000 g,料浆质量浓度控制在70%,保证每次试验料浆中的总水量相同。

2) 将脱水管放入脱水试验装置中,并确保与外脱水管连接。

3) 试验条件为室温(20±2)℃、相对湿度65%以上,充分搅拌料浆并连续灌入,灌入结束后立即利用秒表计时,并读取量筒数据。

4) 试验前期脱水速度较快,每分钟读取一次数据,30 min后改为每2 min读取一次数据,后期脱水速率较慢,每5 min读取一次数据,直至脱水停止。

5) 脱水完毕后,量筒静置沉淀24 h以上,至尾砂完全沉淀为止,读取尾砂沉淀的数据,按照式(2)换算出脱水量, 即

| $ V_{i}^{\prime}=V_{i}-V_{0}-m, $ | (2) |

式中:V′i为第i时刻的脱水量;Vi为第i时刻量筒数据;V0为第i-1时刻量筒数据;m为每分钟尾砂沉淀值,等于尾砂总沉淀量除以总脱水时间。

6) 重复上述试验过程,取2次试验的平均值,作为累计脱水量的值。

3 试验结果分析 3.1 脱水效率分析试验数据如表 1所示,可以看出采用普通脱水管脱水时累计脱水量为1 560 mL,采用新型脱水管脱水时累计脱水量可达到1 720 mL,相比普通脱水管累计脱水量增加了10.3%。

| 表 1 普通脱水管与新型脱水管的累计脱水量表 Table 1 Cumulative dehydration volume for ordinary dehydration pipes and new dehydration pipes |

普通脱水管累计脱水量达到稳定时所需的脱水时间为75 min,新型脱水管累计脱水量达到稳定时所需的脱水时间为60 min,相比普通管脱水管的时间减少了20%。因此,采用新型根状脱水管可以提高脱水管的脱水效率。

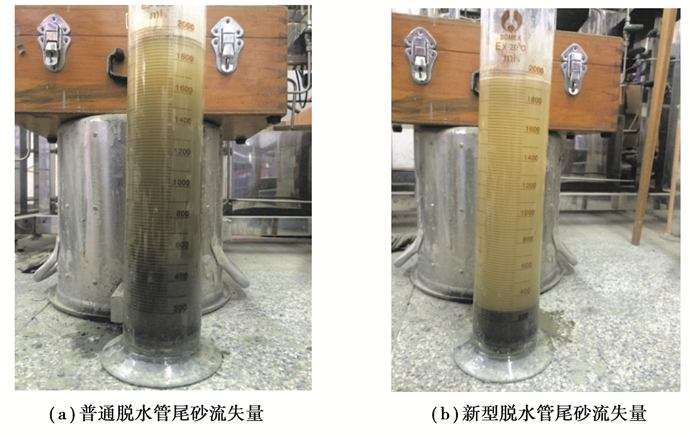

3.2 脱水效果分析引入尾砂流失量作为评价非胶结充填体脱水效果的指标[16],如图 5所示。

|

图 5 两种脱水管尾砂流失量 Fig. 5 Tail sand loss of two types of dehydration pipe |

观察图 5可知,普通脱水管相比新型脱水管的尾砂流失量大。待尾砂完全沉淀后,利用量筒测定普通脱水管的尾砂流失量为380 mL,新型脱水管中的尾砂流失量为210 mL,相比普通脱水管的尾砂流失量减少了45%,造成这一现象的主要原因是新型脱水管增加了过水面积与滤水孔个数,可以迅速地将作用于细颗粒尾砂上的动水力降低,进而有效减少了细颗粒尾砂被动水力带入主脱水管的数量,表明新型脱水管不仅可以提高脱水效率,还可以保证非胶结充填体的脱水效果。

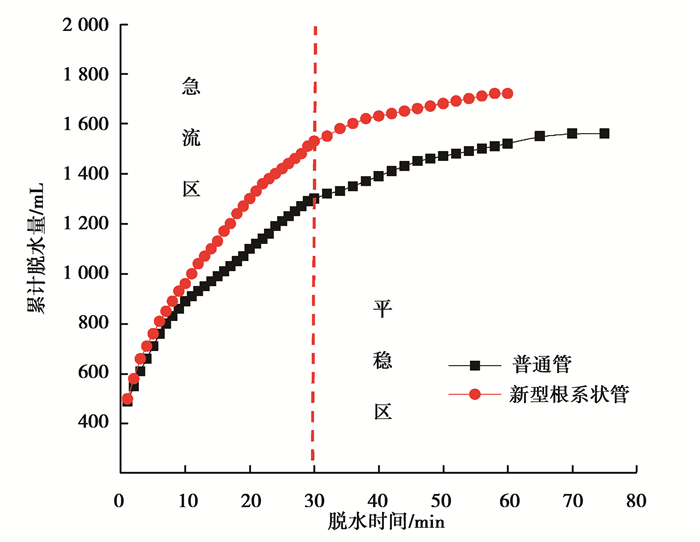

3.3 强化脱水规律分析图 6为2种脱水管累计脱水量与脱水时间的关系曲线,曲线的斜率可以反映非胶结充填体采用不同脱水管时对应的脱水速度。观察图 6可知,脱水时间在10 min内,2条曲线的斜率相近,此时非胶结充填体内的自由水较多,2种脱水管的脱水速度都比较快。脱水时间在10~30 min,2条曲线的斜率明显不同,其中新型脱水管的斜率未发生变化,而普通脱水管的斜率出现明显降低,说明2种脱水管的脱水速度出现显著差异,新型脱水管的脱水速度远大于普通脱水管的脱水速度。当脱水时间超过30 min后,2条曲线的斜率均变小,曲线整体趋缓。

|

图 6 2种脱水管累计脱水量与脱水时间的关系 Fig. 6 Relationship between cumulative dehydration volume and dehydration time of two dehydration pipes |

通过上述分析,将强化脱水过程划分为急流区和平稳区2个阶段,其中急流区和平稳区的累计含水量增加量分别为1 000 mL和200 mL,急流区的累计含水量增加量是平稳区的累计含水量增加量的5倍。由此可见急流区是提高脱水效率的关键。

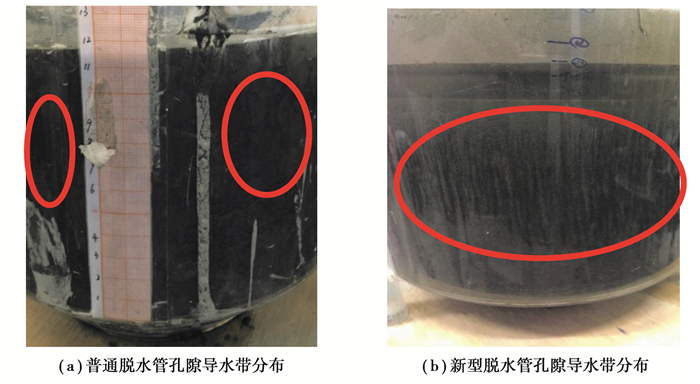

3.4 孔隙导水带分析观察图 7可知,随着脱水时间的增加,在非胶结充填体与试验装置内表面形成了孔隙导水带,新型脱水管较普通管的孔隙导水带数量多,且分布均匀。因此,在非胶结充填体与模型内表面形成的大量分布均匀的孔隙导水带,也是新型脱水管能提高脱水效率的原因之一。

|

图 7 2种脱水管孔隙导水带分布 Fig. 7 Distribution of pore water conducting zones of two types of dehydration pipe |

1) 基于仿生学设计新型脱水管,通过分析植物根系的吸水模型可以得出,脱水管根系状设计可以增加脱水管的过水面积,减少渗流距离,从而达到提高脱水管脱水效率的目的。

2) 新型脱水管比普通管脱水管的脱水时间减少了20%,累计脱水量增加了10.3%,提高了脱水管的脱水效率;新型脱水管相比普通脱水管的尾砂流失量减少了45%,脱水效果十分显著。新型脱水管强化非胶结充填体的脱水过程可划分为急流区和平稳区2个阶段,急流区是提高脱水效率的关键。

3) 新型脱水管脱水试验过程中观察到在非胶结充填体与模型内表面形成了数量多、均匀分布的孔隙导水带,说明孔隙导水带也是提高非胶结充填体的脱水效率的原因之一。

| [1] |

张爱卿. 互层充填体力学特性及其对挡墙稳定性影响[D]. 北京: 北京科技大学, 2019. Zhang A Q. Mechanical property of interbeded filling body and its effect on stability of the retaining wall[D]. Beijing: University of Science and Technology Beijing, 2019. (in Chinese) |

| [2] |

杜成伟, 侯华山. 分段胶结充填法在会宝岭铁矿的研究应用[J]. 山东煤炭科技, 2016(1): 28-29. Du C W, Hou H S. Research on the application of the method of the sub cemented filling method in Huibaoling iron[J]. Shandong Coal Science and Technology, 2016(1): 28-29. (in Chinese) |

| [3] |

李保健, 周涌, 刘允秋, 等. 会宝岭铁矿全尾砂非胶结充填新工艺[J]. 金属矿山, 2015(S1): 33-35. Li B J, Zhou Y, Liu Y Q, et al. New technology of full tailings non-cemented backfilling in huibaoling iron mine[J]. Metal Mine, 2015(S1): 33-35. (in Chinese) |

| [4] |

余家龙, 廖九波, 范文录, 等. 下向高分段胶结充填采矿法在用沙坝矿的应用[J]. 有色金属(矿山部分), 2012, 64(2): 12-16. Yu J L, Liao J B, Fan W L, et al. Application of downward high sublevel backfill mining method in Yongshaba Mine[J]. Nonferrous Metals (Mining Section), 2012, 64(2): 12-16. (in Chinese) |

| [5] |

Belem T, Harvey A, Simon R, et al. Measurement and prediction of internal stresses in an underground opening during its filling with cemented fill[M]//Ground Support in Mining and Underground Construction. Boca Raton: CRC Press, 2004: 1178-1204.

|

| [6] |

杨建永, 饶运章, 占丰林, 等. 高大采空场嗣后一次胶结充填脱水试验[J]. 江西冶金, 1995, 15(4): 33-34. Yang J Y, Rao Y Z, Zhan F L, et al. Tall adopt open stoping with an dehydration cemented filling test[J]. Jiangxi Metallurgy, 1995, 15(4): 33-34. (in Chinese) |

| [7] |

Helms W, Mersch T. Comparison of fine grained tailings with regard to their use for backfill[J]. Journal for Exploration, Mining and Metallurgy, 1998, 51(8): 533-540. |

| [8] |

Brackebusch F W. Basics of paste backfill systems[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1995, 32(3): 85-88. |

| [9] |

Huggins G, Chappell B. Preliminary investigation into electro-strengthening of tailings for surface and underground disposal[C]//MINEFILL'98, Brisbane: Australasian Institute of Mining and Metallurgy Publication, 1998: 347-351.

|

| [10] |

Sprute R H, Kelsh D J. Electrokinetic dewatering of hydraulic backfill[C]//Canadian Rock Mechanics Symposium (Proceedings) 12th, Mine with Backfill, Sudbury: CIM (Spec v 19), 1978: 124-128.

|

| [11] |

Sprute R H, Kelsh D J. Electrokinetic consolidation of slimes in an underground mine[J]. International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts, 1977, 14(3): 39. |

| [12] |

韦华南. 水力充填负压强制脱水研究[D]. 长沙: 中南大学, 2010. Wei H N. Dehydration of hydraulic filling in negative pressure[D]. Changsha: Central South University, 2010. (in Chinese) |

| [13] |

张磊. 某铜矿全尾砂充填体脱水方案研究[D]. 昆明: 昆明理工大学, 2015. Zhang L. Study on dewatering scheme of full tailings backfill in a copper mine. Kunming: Kunming University of Science and Technology, 2015. |

| [14] |

张磊, 吕力行, 吴昌雄. 某铜矿全尾砂充填体脱水研究[J]. 有色金属(矿山部分), 2014, 66(4): 107-110. Zhang L, Lv L X, Wu C X. Study ondehydration of unclassified tailings' filling body in a copper mine[J]. Nonferrous Metals (Mining Section), 2014, 66(4): 107-110. (in Chinese) |

| [15] |

杨培岭, 郝仲勇. 植物根系吸水模型的发展动态[J]. 中国农业大学学报, 1999, 4(2): 67-73. Yang P L, Hao Z Y. Developments of plant root uptake models[J]. Journal of China Agricultural University, 1999, 4(2): 67-73. (in Chinese) |

| [16] |

谭敏. 基于根系导水率的土壤-作物系统水动力机理模型开发[D]. 浙江大学, 2018. Tan M. Development of mechanistic model for water dynamics in the soil-crop system[D]. Hangzhou: Zhejiang University, 2018. (in Chinese) |

| [17] |

张爱卿, 王贻明, 孙会熙, 等. 强化非胶结充填体脱水试验及其规律研究[J]. 化工矿物与加工, 2018, 47(10): 50-54. Zhang A Q, Wang Y M, Sun H X, et al. Research on strengthening of dehydration test and law for non-cemented backfill[J]. Industrial Minerals & Processing, 2018, 47(10): 50-54. (in Chinese) |

2022, Vol. 45

2022, Vol. 45