内啮合少齿差行星减速器具备体积小、轻量化、运行平稳、传递效率高、承载能力强、噪声小、精度高的优点,因此在国防军事、石油冶金、航空潜水等精密领域被广泛应用。刚柔复合齿轮是基于橡胶合金滤波减速器中的重要齿轮传动部件,将原来的刚性齿轮副和添加橡胶合金的传动齿轮替换为金属橡胶齿轮副,既可以补偿出现的变形误差,还能在高低温的严峻环境下不受影响地工作,大幅度提高使用寿命和承载能力[1]。Hsieh等[2]提出了少齿差摆线针轮减速器的一种非销式设计,改进了自由销和固定销设计的缺点,结果表明合理的设计参数确实可以弥补传统设计的不足。Lin等[3]提出了一种基于摆线齿廓离散化的算法,对摆线齿轮减速器进行齿面接触分析,并以制造成本最小为目标,对参数的公差进行优化。Sensinger[4]提出了统一的方程组来优化摆线针轮减速器的应力、效率及扭矩,并分析了减速器公差的来源及影响。石万凯等[5]建立了复合摆线少齿差齿轮副的啮合方程以及共轭齿廓方程,对其进行啮合性能分析。贵新成等[6]推导了在理想条件下高重合度摆线内齿轮副的时变啮合刚度、齿间载荷分配和齿面接触强度计算模型。在刚柔复合齿轮方面,Hao等[7]基于多柔体动力学技术,将刚柔耦合动力学仿真方法应用于行星齿轮传动中。Liu等[8]建立了行星齿轮柔性-刚性耦合动力学模型, 分析了故障宽度、力矩和输入速度对行星齿轮时域和频域响应的影响。Hu等[9]通过建模将柔性内圈齿轮合理地分离为多截面曲线梁的形式,使啮合线上的齿面位移得到了快速且准确的估计。

这些研究都表明金属橡胶齿轮与橡胶合金和刚性齿轮相比使用特性更优良。为了使结构更紧凑,将渐开线齿轮换成摆线齿轮,目前对于少齿差金属橡胶复合摆线齿轮的研究相当缺乏。在实际应用中,一些参数如弹性模量的大小对齿轮副动态特性的影响以及取值建议还不明确,因此,笔者将金属橡胶用于滤波减速器的重要传动部件即NN级复合摆线齿轮副中,以金属橡胶弹性模量、双联齿轮之间的间隙和齿轮副中心距为参数变量对少齿差刚柔复合摆线齿轮副进行动力学仿真分析,研究分析这3个参数对小齿轮及双联齿轮角速度、角加速度、啮合力及传动误差影响的差异,并与未加金属橡胶的齿轮副进行比较,为金属橡胶复合摆线齿轮副的设计及减少齿轮副运转过程中受到的振动和冲击提供一定的指导。

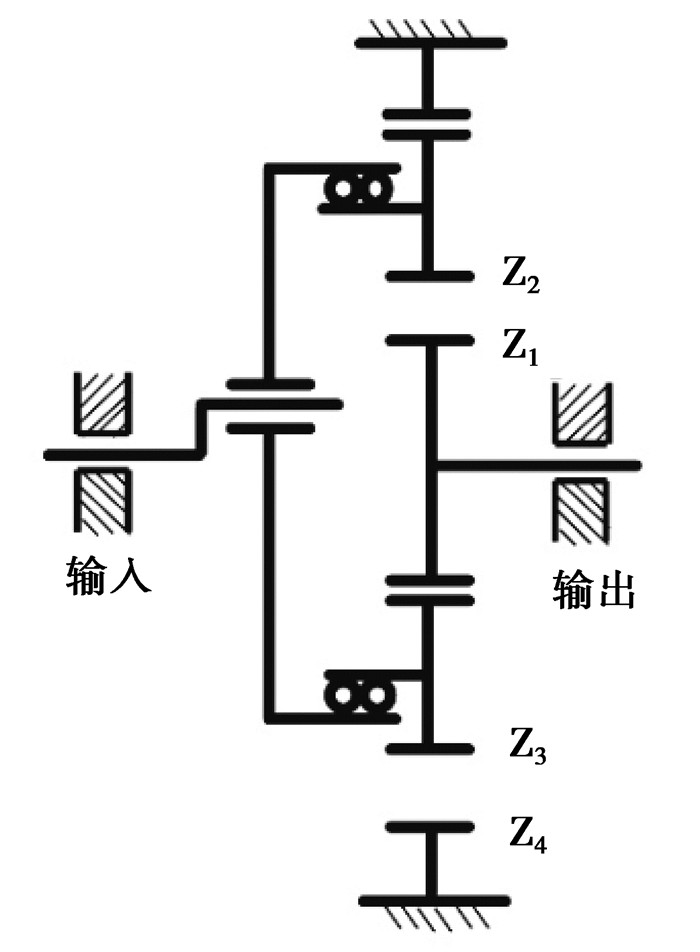

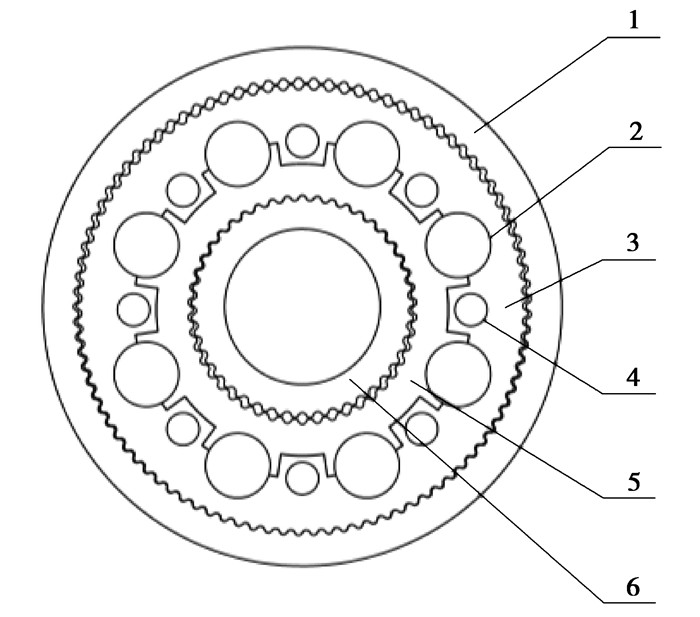

1 齿轮副结构原理及参数 1.1 金属橡胶齿轮副结构与原理该新型齿轮机构如图 1所示。减速器主要传动部件包括:输入轴、内齿圈(Z4)、行星轮(Z2、Z3)、行星架、输出轮(Z1)和输出轴。在中间双联齿轮之间间隔相同的距离填充8个材料特性、体积大小完全一样的金属橡胶,如图 2所示,通过其弹性变形吸收振动冲击并过滤掉噪声,有效提高适用范围,避免在极端环境下的突发状况,比如空转、卡死等[10]。图 2中,齿圈1和输出齿轮6固定,输入轴输入,双联齿轮绕图 1中偏心轴的轴线转动,并和输入轴一起绕输出轴轴线回转,双联齿轮的内齿轮5带动输出小齿轮6输出运动,实现减速;可以看到齿轮1和3在下方啮合时,齿轮5和6在上方啮合,这时二者之间的力可以相互抵消,改善了减速器的受力情况。

|

图 1 少齿差行星齿轮机构简图 Fig. 1 Schematic diagram of the planetary gear mechanism with a small tooth difference |

|

1—齿圈; 2—金属橡胶; 3—双联齿大齿轮; 4—柱销; 5—双联齿小齿轮; 6—小齿轮 图 2 少齿差行星减速器双联齿轮示意简图 Fig. 2 Schematic diagram of the double gear system of the planetary reducer with a small tooth difference |

用四阶复合摆线作为齿廓曲线,参数方程表示如下:

| $ \left\{ {\begin{array}{*{20}{l}} {x(\beta ) = R\cos \beta - {d_1}\cos (Z\beta )\cos \beta - 2{d_2}\sin (2Z\beta )\sin \beta , }\\ {y(\beta ) = R\sin \beta - {d_1}\cos (Z\beta )\sin \beta + 2{d_2}\sin (2Z\beta )\cos \beta 。} \end{array}} \right. $ | (1) |

式中:d1为摆线轮齿齿高调节系数,d2则为齿形调节系数,β是四阶复合摆线上点的位置参数,R是分布圆半径,Z为齿数。相啮合齿轮之间齿差N=1,传动比i=30,偏心距e=0.5 mm。齿轮参数如表 1所示。

| 表 1 金属橡胶复合摆线齿轮副参数 Table 1 Metal rubber compound cycloidal gear pair parameters |

建立三维实体模型后将复合摆线齿轮副装配模型导出,通过View模块,导入到ADAMS中,为了简化模型,省略轴承、套筒等零部件。在Solidworks中建立的三组模型,每组模型分别依次改变金属橡胶弹性模量、双联齿轮大齿轮和小齿轮之间的间隙和输出齿轮副中心距,分析研究不同参数对少齿差复合摆线齿轮动态特性的影响。

2.1 金属橡胶复合摆线齿轮副刚-柔混合建模在ADAMS中导入单个金属橡胶的模型,进行网格划分,运用软件自带的Flex模块使其转换成柔性体。材料属性定义为[11]:杨氏模量E=19 MPa,泊松比μ=0.34,密度ρ=2.78 g/cm3。在ADAMS里进行金属橡胶柔性体分析后,将产生的MNF文件导入,改变每个金属橡胶的坐标放置到齿轮副相应位置。内齿圈、双联齿轮和输出小齿轮的材料均为45钢,因此其材料属性定义如下:E=2.07×105 MPa,μ=0.29,ρ=7.801 g/cm3。

2.2 接触约束和驱动的定义为了更好地模拟系统的真实运动情况,需依照实际情况抽象出相对应的运动副及驱动,在构件之间定义运动副,但不能产生冗余约束。柱销主要起转动副和连接作用,为了方便定义运动副,将柱销建立为一个整体零件,偏心套主要提供输入转速,将其简化为一个圆筒一起导入到ADAMS中。内齿圈和机架之间定义为固定副;偏心套和机架之间、输出小齿轮与机架之间定义为转动副;双联小齿轮与机架之间、双联大齿轮与机架之间定义为平面副;偏心套和柱销间为铰链副;偏心套添加旋转驱动。

采用Impact函数计算齿轮副的啮合轮齿之间、橡胶和双联齿轮之间、销与双联齿轮之间的接触碰撞力,用刚度系数和阻尼系数来计算碰撞力。

根据文献[12] 950提供的物体接触刚度的计算,物体的接触刚度系数K取决于撞击物体的结构参数和材料属性。齿轮接触刚度计算式为:

| $ K = \frac{4}{3}\sqrt R {E^*}, $ | (2) |

式中的R和E*分别满足

| $ \frac{1}{q} = \frac{{\left| {{y^\prime }(\beta ){x^{\prime \prime }}(\beta ) - {x^\prime }(\beta ){y^{\prime \prime }}(\beta )} \right|}}{{{{\left[ {{y^{\prime 2}}(\beta ) + {x^{\prime 2}}(\beta )} \right]}^{\frac{3}{2}}}}}。$ | (3) |

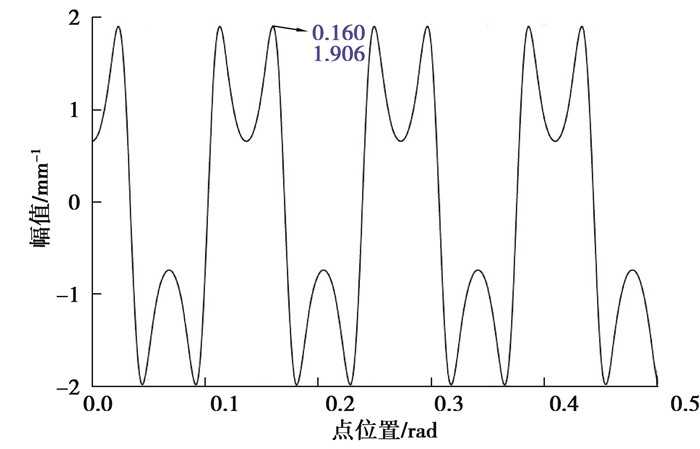

式中:q为曲率,x′(β)和y′(β)分别为齿廓曲线的参数方程x(β)和y(β)的一阶导数;x″(β)和y″(β)分别为x(β)和y(β)的二阶导数。图 3是摆线齿廓曲率图,齿轮副齿顶与齿根交界处曲率为0,为了方便计算,需要取一个定值作为接触曲率,鉴于齿廓啮合时大部分的接触在曲率为0的齿廓附近,在这里取曲率幅值的20%作为摆线齿廓的接触曲率,对接触曲率求倒可得到曲率半径R1和R2。

|

图 3 摆线齿廓曲率 Fig. 3 Curvature of the cycloid tooth profile |

在刚柔复合摆线齿轮副的小齿轮与双联齿轮之间、双联齿轮与柱销及内齿轮之间添加刚性接触,金属橡胶和双联齿轮之间添加刚柔复合接触;而刚性摆线齿轮副的上述接触均为刚性。

针对金属橡胶复合摆线齿轮副和未加金属橡胶的摆线齿轮副,在偏心轴上加转速驱动时,为了在施加偏心轴转速及小齿轮负载时不出现突变,这里使用Step函数使转速在0.02 s内由0增加到2 000 r/min;同样在输出齿轮上用Step函数施加负载转矩50 N·m。

ADMAS中少齿差金属橡胶复合摆线齿轮副刚柔混合模型如图 4所示。

|

图 4 复合摆线齿轮副刚柔混合模型 Fig. 4 Rigid-flexible hybrid model of the composite cycloid gear pair |

整机的仿真时间设置为0.1 s,仿真步数设定为1 000步,即步长为0.000 1 s。为了研究齿轮副的传动性能,分析不同金属橡胶弹性模量、双联齿轮的间隙、齿轮副中心距的增大量Δa、Δb、Δc情况下输出小齿轮振动角速度、角加速度、齿轮副啮合力的频谱特性以及输出轮的动态传动误差。

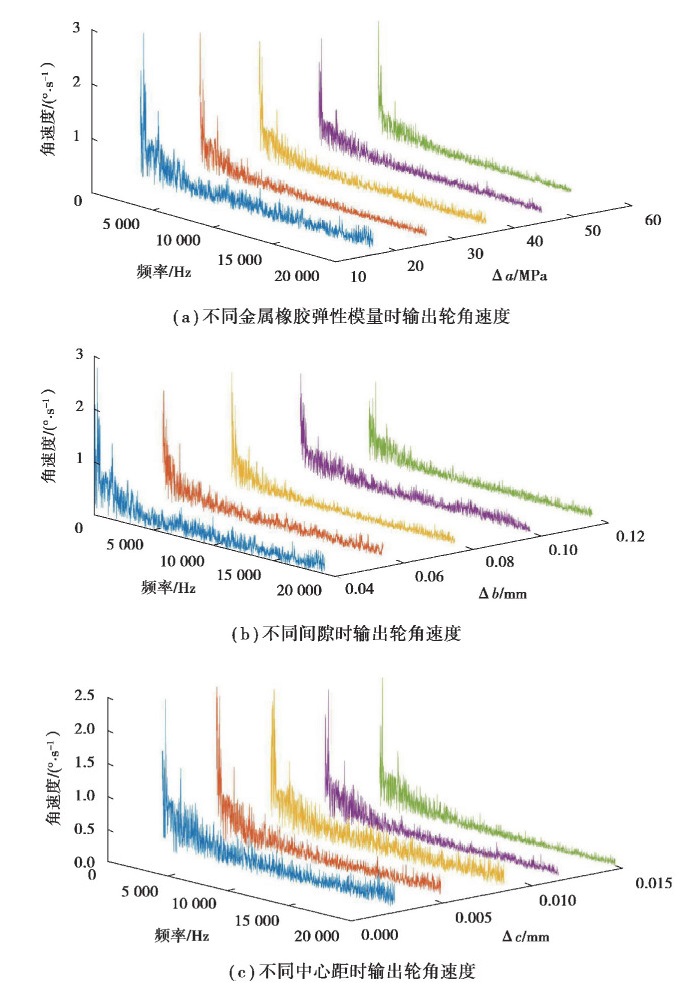

3.1 振动角速度图 5为复合摆线齿轮副在不同参数下的振动角速度FFT频谱图,图(a)(b)(c)分别为不同参数下输出小齿轮总方向振动角速度频谱图。由图中可以看出输出摆线轮齿的振动角速度分量主要集中在低频和单倍啮合频率处,低频分量不稳定,在此不予考虑,与渐开线齿轮相比,在其倍频处未发现明显峰值及其规律,故在此只对单倍啮合频率峰值进行分析,发现其均集中在1 500 Hz附近。表 2所示是输出小齿轮振动角速度幅值的统计数据,M-PLF表示总方向单倍啮合频率幅值。

|

图 5 振动角速度频谱图 Fig. 5 Spectra of the angular velocity of vibration |

| 表 2 振动角速度幅值 Table 2 Amplitude of the angular velocity of vibration |

从表中数据可以看出,随着金属橡胶弹性模量Δa增加,它的弹性变形减小,振动角速度减小较多,且角速度整体振动波动也减小;随着间隙Δb增加,输出轮角速度呈现减小的趋势,振动幅度和波动趋势也减缓;随齿轮副中心距增大量Δc增加,金属橡胶的预紧力增加,双联齿轮运转过程中受到的阻力增大,双联齿轮的振动减小,输出轮振动角速度的M-PLF幅值也有所减小。金属橡胶弹性模量变化Δa对摆线轮振动角速度的影响最大,随着弹性模量增加,输出轮角速度总方向的峰值明显降低;随着双联齿轮间间隙增加,振动角速度减小的趋势变缓,影响的程度较Δa小;中心距变化Δc对摆线轮振动角速度的影响最小,中心距增大,角速度减小的趋势最小,单倍啮合频率峰值也处于改变金属橡胶弹性模量、双联齿间隙、齿轮副中心距这3者中较高的水平。

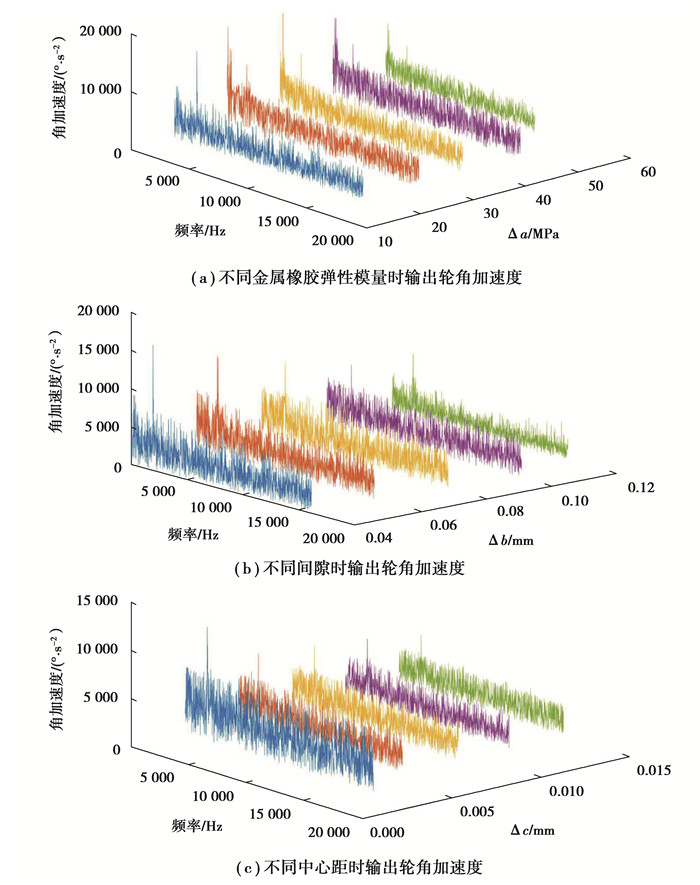

3.2 振动角加速度图 6(a)(b)(c)分别为不同弹性模量、双联齿轮间隙和中心距下输出小齿轮振动角加速度FFT频谱图,忽略低频段角加速度幅值。表 3所示是输出小齿轮振动角速度的M-PLF幅值。

|

图 6 振动角加速度频谱图 Fig. 6 Spectra of the angular acceleration of vibration |

| 表 3 振动角加速度幅值 Table 3 Amplitude of the angular acceleration of vibration |

从表中数据可以看出,弹性模量Δa增加,双联齿轮的振动减小,从而小齿轮振动角加速度减小;间隙Δb增加使输出齿轮角加速度呈现减小的趋势,振动波动趋势和振动角加速度减小的趋势也减缓;中心距增大量Δc增加,小齿轮角加速度的M-PLF峰值减小。分析表中参数对振动角加速度的影响,金属橡胶弹性模量Δa增加使小齿轮角加速度有一定程度减小,当弹性模量从18 MPa增加到28 MPa时,M-PLF幅值减少幅度最大,但M-PLF幅值仍维持在较高数值;双联齿轮间隙对振动角加速度的影响最小,整体峰值水平最高;中心距增加则显著降低了输出小齿轮的角加速度M-PLF幅值,影响最大,在增加值从0.003 mm到0.006 mm期间幅值降低程度最大。

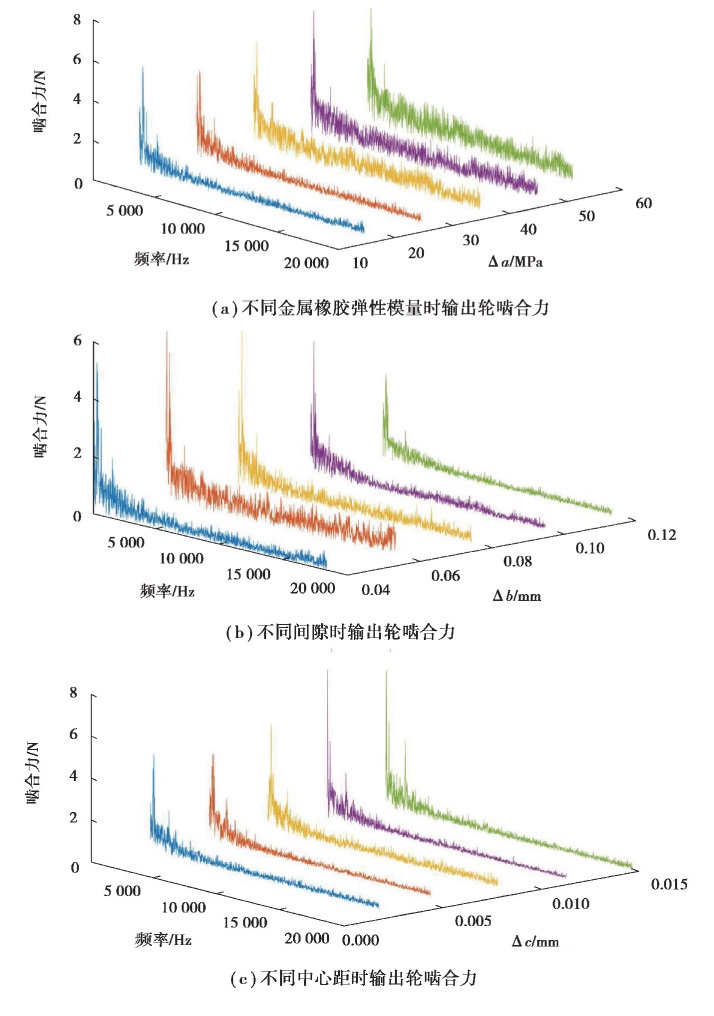

3.3 啮合力图 7(a)(b)(c)分别为不同参数下输出小齿轮总方向啮合力FFT频谱图,忽略图中低频段啮合力幅值,表 4为啮合力的M-PLF幅值统计数据。

|

图 7 啮合力频谱图 Fig. 7 Spectra of the meshing force |

| 表 4 啮合力幅值 Table 4 Amplitude of the meshing force |

表 4中的数据表明输出齿轮对之间的啮合力随着金属橡胶弹性模量Δa增加而逐渐增加;双联齿轮间隙增加,齿轮副啮合力减小;中心距增加,啮合力有增加的趋势,且增加的趋势变大。弹性模量从48 MPa增加到58 MPa,啮合力M-PLF幅值增加幅度最大;双联齿轮间隙增加不仅减小了啮合力也减小了啮合力频率幅值,Δb从0.08 mm增加到0.10mm,幅值减小程度最大;中心距增大较大幅度地增大了齿轮副的啮合力。复合摆线齿轮啮合也符合普通齿轮啮合定律,主动轮提供动力带动从动轮运转,刚柔复合摆线齿轮真正意义上进入啮合状态的只有轮齿齿顶处的一小段,在多齿啮合过程中,每当下一个齿进入啮合会对齿轮副传动造成一定的冲击,复合摆线轮轮齿啮合承受的冲击比渐开线轮齿及其他普通轮齿受到的冲击都要小,运动传递较平稳。前面提到少齿差齿轮副中心距增大时,两齿轮间预紧力会增加,啮合力在此情况下则明显增加。当中心距从0.512 mm增加到0.515 mm时,啮合力频率幅值增加量最大。

3.4 传动误差分析考虑到刚柔复合齿轮中金属橡胶以及双联齿轮之间存在间隙,双联齿轮的大齿轮与小齿轮的转动并不同步,带动输出小齿轮的转动也不同步,因此实际转角与理论转角不一致,存在传动误差。少齿差复合齿轮副的传动误差由输出齿轮决定,设定一个和输出小齿轮同轴的齿轮与摆线齿轮副进行同步仿真,转速和输入轴转速一致,测量在运行过程中输出轮与同步轮两相同点的角度差来分析复合摆线齿轮副的传动误差。在MATLAB中对仿真数据进行曲线拟合,计算出不同变量下每组数据的平均值以及标准差来分析不同参数下传动误差的大小以及误差波动大小的变化。

图 8为不同参数下输出小齿轮传动误差拟合曲线。从图中可以看出,该摆线轮受金属橡胶以及双联齿轮间隙的影响,其传动误差与渐开线齿轮有所不同,并不是呈周期性波动的,但传动误差波动均不大,除了0~0.20 s时间段处于快速增长阶段,其余运行时间一直处于比较稳定的状态,0.08~0.10 s这一时间段有一些小波动,但也都趋于稳定。可以看出不同金属橡胶弹性模量对传动误差的影响最小,各传动误差值变化不大;不同双联齿轮间隙对传动误差的影响最大,随着间隙增大,传动误差值也增加,但误差波动是3个不同参数下最小的;不同齿轮副中心距对传动误差的影响较大,随着中心距增大,传动误差减小,但波动比改变金属橡胶弹性模量和双联齿轮间隙时都要大。

|

图 8 传动误差分析图 Fig. 8 Transmission error analysis |

表 5是不同参数的传动误差数值分析,由于金属橡胶和双联齿轮间隙的存在,输出轮的转动相比同步轮转动稍微滞后一定的角度,这一部分的误差变化用数据平均值来表示,表中的平均值只统计了仿真0.02~0.10 s时的数据,以此来表示输出齿轮在较为稳定运行状态下传动误差的平均值。从表中数据分析得出,随着金属橡胶弹性模量增加,传动误差平均值减小,在58 MPa时则出现增大,但总体变化不大;随着间隙增加,平均值相应增大,且增量较大;随着齿轮副中心距增大,平均值呈减小趋势。

| 表 5 传动误差数值分析 Table 5 Numerical analysis of the transmission error |

表中的标准差表示传动误差偏离平均值的波动幅度的平均数,波动幅度的平均值越小,说明齿轮传动越平稳。表 5中的标准差统计了0.02~0.10 s时的稳定数据。数据表明随着金属橡胶弹性模量增加,标准差呈增大的趋势;双联齿轮间隙增加,标准差变化没有明显的规律,除间隙为0.10 mm时标准差值较小,其余间隙下标准差变化不大;齿轮副中心距增大,标准差除中心距增加0.006 mm的情况下较大外呈现减小趋势,且整体标准差是最小的。由此可知增大少齿差复合摆线齿轮副之间的中心距可以显著提高输出轮的传动精度和稳定性。

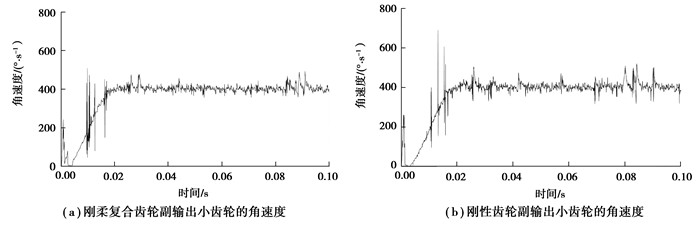

3.5 刚性、刚柔复合齿轮副输出轮对比分析这两种齿轮副都会受到负载冲击产生较大波动,且均受到一个周期性的振动波动影响,但刚柔复合摆线齿轮副受波动影响相对于刚性齿轮副所受影响更小,突变也较少。在齿轮副啮合过程中,偏心轴带动柱销给予内齿轮5冲击,从而导致输出小齿轮的周期性振动波动。由图 9可以看出新型少齿差刚柔复合摆线齿轮副输出小齿轮的角速度波动较小,说明金属橡胶减少了一定的振动和冲击,让角速度的变化更加均匀。

|

图 9 两齿轮副输出轮角速度对比分析 Fig. 9 Comparative analysis of the angular velocity of two gear pairs |

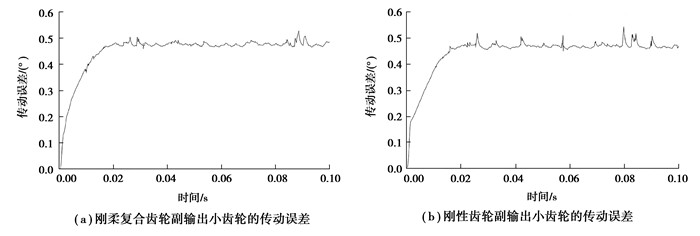

由图 10可以看出少齿差金属橡胶复合摆线齿轮副输出小齿轮的传动误差整体波动较小,进一步说明了金属橡胶减少了振动和冲击,传动误差虽然有波动但并没有太大突变,提高了传动精度及传动平稳性。

|

图 10 两齿轮副输出轮传动误差对比分析 Fig. 10 Comparative analysis of transmission error between two output wheels |

针对新型滤波减速器中的金属橡胶复合摆线齿轮副,分析了不同参数变量下输出小齿轮振动角速度、角加速度、齿轮副啮合力的频幅大小以及传动误差,得出了以下结论。

1) 增加金属橡胶的弹性模量一定程度上有助于减小输出小齿轮振动角加速度,减小振动角速度,一定程度上也抑制了输出轮振动波动,但增大了输出轮齿轮副的啮合力,对传动误差影响不大。

2) 增大双联齿轮间隙,角速度、角加速度及啮合力都有所减小,但是过大会对结构、传动效率、传动平稳及金属橡胶的作用等方面造成影响,传动误差增大,反而不利,因此在设计制造复合摆线齿轮时,在条件允许的情况下可以适当增加双联齿轮间隙。

3) 增加少齿差刚柔复合摆线齿轮副中心距,除输出齿轮副啮合力增大外,角速度、角加速度及传动误差的平均值和标准差都有所减小,尤其在减小输出轮角加速度方面作用明显,振动波动趋势减缓也明显。

4) 少齿差金属橡胶复合摆线齿轮副的输出小齿轮角速度比未加金属橡胶的刚性摆线齿轮副的整体走势波动小,输出小齿轮的传动误差也相对稳定,没有剧烈波动,这说明金属橡胶在齿轮副的运转过程中对载荷冲击起到了一定的缓冲作用,从而使复合摆线齿轮副的运转更加平稳,即其具有更好的传动平稳性。

| [1] |

黄伟. 金属橡胶复合齿轮副动力学及振动特性研究[D]. 重庆: 重庆大学, 2017. Huang W. Study on dynamics and vibration characteristics of metal rubber composite gear pair[D]. Chongqing: Chongqing University, 2017. (in Chinese) |

| [2] |

Hsieh C F. Traditional versus improved designs for cycloidal speed reducers with a small tooth difference: the effect on dynamics[J]. Mechanism and Machine Theory, 2015, 86: 15-35. DOI:10.1016/j.mechmachtheory.2014.11.013 |

| [3] |

Lin K S, Chan K Y, Lee J J. Kinematic error analysis and tolerance allocation of cycloidal gear reducers[J]. Mechanism and Machine Theory, 2018, 124: 73-91. DOI:10.1016/j.mechmachtheory.2017.12.028 |

| [4] |

Sensinger J W. Unified approach to cycloid drive profile, stress, and efficiency optimization[J]. Journal of Mechanical Design, 2010, 132(2): 024503. DOI:10.1115/1.4000832 |

| [5] |

石万凯, 徐浪, 韩振华, 等. 复合摆线少齿差行星传动的啮合性能分析[J]. 华南理工大学学报(自然科学版), 2017, 45(2): 66-74. Shi W K, Xu L, Han Z H, et al. Analysis of meshing properties of composite cycloid planetary driving with small teeth difference[J]. Journal of South China University of Technology(Natural Science Edition), 2017, 45(2): 66-74. (in Chinese) DOI:10.3969/j.issn.1000-565X.2017.02.010 |

| [6] |

贵新成, 李红勋, 金晓辉, 等. 高重合度摆线内齿轮副齿面接触强度研究[J]. 机械工程学报, 2019, 55(23): 109-119. Gui X C, Li H X, Jin X H, et al. Tooth surface contact strength of cycloid internal gear pair with high contact ratio[J]. Journal of Mechanical Engineering, 2019, 55(23): 109-119. (in Chinese) |

| [7] |

Hao C Y, Feng G B, Sun H G, et al. Rigid-flexible coupling dynamics simulation of planetary gear transmission based on MFBD[J]. Journal of Vibroengineering, 2017, 19(8): 5668-5678. DOI:10.21595/jve.2017.18208 |

| [8] |

Liu J, Pang R K, Ding S Z, et al. Vibration analysis of a planetary gear with the flexible ring and planet bearing fault[J]. Measurement, 2020, 165: 108100. DOI:10.1016/j.measurement.2020.108100 |

| [9] |

Hu S Y, Fang Z D. The analysis and modeling of the synthetical meshing stiffness of inner gearing considering the flexible inner ring gear[J]. Shock and Vibration, 2019, 2019: 1-10. |

| [10] |

崔洪斌, 王家序, 赵慧, 等. 基于ADAMS的橡胶合金滤波减速器动力学分析[J]. 机械科学与技术, 2014, 33(5): 652-656. Cui H B, Wang J X, Zhao H, et al. Dynamics analysis of rubber alloy filtering gear reducer based on ADAMS[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(5): 652-656. (in Chinese) |

| [11] |

杜海伟. 橡胶合金滤波减速器设计及传动性能分析[D]. 重庆: 重庆大学, 2012. Du H W. Design and transmission performance analysis of rubber alloy filtering gear reducer[D]. Chongqing: Chongqing University, 2012. (in Chinese) |

| [12] |

张庶, 胡伟平, 扶碧波, 等. 某直升机减速器动力学仿真与损伤力学疲劳寿命分析[J]. 机械强度, 2014, 36(6): 949-954. Zhang S, Hu W P, Fu B B, et al. Dynamics simulation and damage mechanical fatigue life analysis of gear reducer on helicopter[J]. Journal of Mechanical Strength, 2014, 36(6): 949-954. (in Chinese) |

2022, Vol. 45

2022, Vol. 45