节点是格构式钢管混凝土风电塔架结构的重要组成部位,其受力相对复杂。目前国内外针对节点的研究主要集中在承载力和变形能力上,并提出了大量的相关理论[1-8],但对于风电塔架节点区的受力控制及设计的研究尚未成熟。2016年国家能源局印发关于风电发展“十三五”规划,规划估算“十三五”期间中国风电建设总投资将达到7 000亿元以上。随着大型风力发电机组装机容量的不断提升,塔架作为风力发电机组的重要组成部分,其在高度、稳定性等方面就有了更多、更高的要求。

格构式钢管混凝土风电塔架杆件较多,而节点是塔柱与多方向腹杆相交的核心区域,此处的受力及连接情况十分复杂[7],在实际荷载作用下,节点内存在复杂的受力状态和空间耦合作用,是非常规空间节点。目前关于钢管混凝土柱肢节点的研究多集中在相贯节点及管板节点的性能研究上[8-15],但上述节点高空焊接困难,施工难度较大,焊接精度无法保证,这在一定程度上限制了格构式钢管混凝土风电塔架的推广及应用。所以探寻新型节点更具迫切性和实际意义。

由此,笔者提出一种新型球形节点,此节点设计中既考虑了节点的工作要求、构造及施工工艺的可实施性、还考虑到节点传力的明确性和受力的可靠性,具有现场免焊接、角度可调节、安装精度要求低、拆装便利、适于装配式批量生产等诸多优点。以塔柱外包裹体径厚比与节点板厚度2个参数作为变化参数,分析节点的破坏模式与高应力区变化走势,探寻节点的薄弱部位。并通过ABAQUS有限元软件找到各参数与节点极限承载力的对应关系。以期得到最优组合,为此类节点在风电塔架中的应用提供试验依据和理论支持。

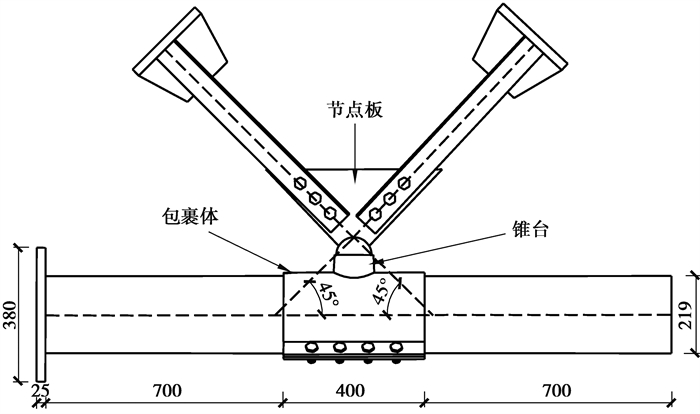

1 试验概况 1.1 试件模型设计以内蒙古白云鄂博地区某1.5 MW锥台型风电塔筒为原型基础,设计四肢柱格构式钢管混凝土风电塔架,设计塔架共16层,高62.4 m,塔架顶部直径2.7 m,底部直径4 m,相邻腹杆之间的角度按照《钢结构设计规范》中的要求设定。综合考虑风电机组自重、风轮叶片风荷载、塔架自重、塔架风荷载等有关因素,通过SAP2000分析在考虑暴风工况下塔架的内力分布规律。由于试验场地及加载设备限制,选取塔架压、拉腹杆荷载比例为1∶1.12的塔架上部一节点进行加载,并依此设计4个1∶1.6插板式节点缩尺试件。设计时主要考虑的参数为节点板厚度和球柱高度,节点各部件委托加工厂制作,于实验室进行组装,节点模型构造满足《钢结构设计规范》和《高耸结构设计规范》的相关规定。试件塔柱采用20号热轧无缝钢管。锥台壁厚8 mm,锥台与外包裹体焊接连接。球柱开槽,节点板插入槽中,通过焊接连接。角钢与节点板、上下侧包裹体均采用M20的10.9级高强螺栓连接。试件几何参数见表 1,节点示意图见图 1。各试件除节点板厚度和球柱高度不同外,其余部件的几何构造、制作工艺及装配方式均相同。

| 表 1 试件参数 Table 1 Specimen parameter |

|

图 1 试验模型 Fig. 1 Specimen model |

试件与设计原型塔架相比,仅在比例上进行缩尺,材料均与设计原型塔架保持一致。其中塔柱钢管、节点板、球体、球柱及腹杆均采用Q235普通碳素钢,外包裹体及锥台均选用304不锈钢。塔柱钢管内填充强度为C40的自密实混凝土。试验前进行材性测试,钢材力学性能指标见表 2,实测钢管内部28天混凝土立方体抗压强度代表值为47.6 MPa。

| 表 2 钢材性能 Table 2 Properties of steel |

本试验采用卧位加载方式,将此类节点模型卧放置于试验台座上,塔柱两端分别通过地脚螺栓固定于反力制作与试验台座上。两斜腹杆分别为受拉腹杆与受压腹杆,并通过其端部的加载板与液压伺服器相连。试验加载装置图如图 2所示。

|

图 2 加载装置图 Fig. 2 Test setup |

本试验采用静力加载,塔柱上不施加荷载,故塔柱上不影响节点区受力的结果。通过原型塔架的内力分析可知,斜腹杆的压、拉荷载比例为1∶1.2,故对压、拉腹杆按此比例施加荷载。加载过程分为预载、标准荷载与破坏荷载3段。预载阶段分3级进行加载,每级荷载取压杆理论荷载的10%,每级荷载持荷时间为10 min,最后分为3级卸为空载。标准荷载每级增量取压杆理论极限荷载的10%,当节点达到压杆理论承载力的80%或构架出现较大塑性变形时,每级增量降至压杆理论荷载的5%,直至荷载出现破坏,试验结束。

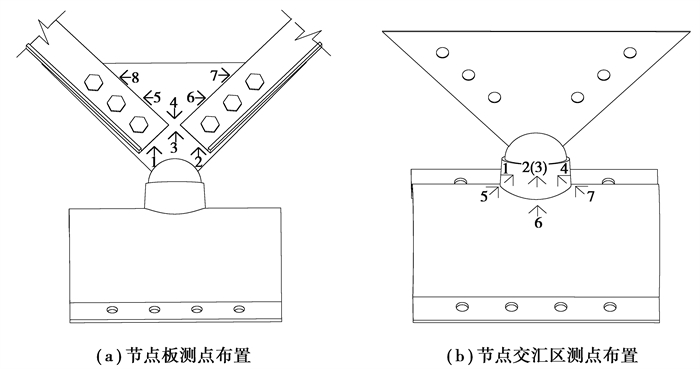

1.3 测点布置万向球板节点试件上节点板区域与节点交汇区受力较为复杂,测点布置如图 3所示。

|

图 3 测点布置及区域名称 Fig. 3 Monitoring point arrangement and identification of regions |

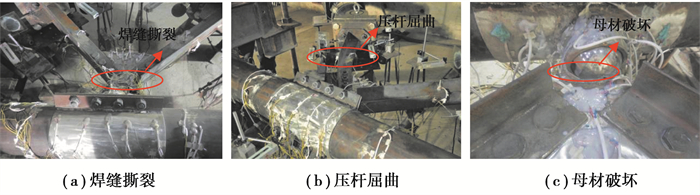

试件JD1:当受拉腹杆拉力达到约180 kN时,钢球瞬间发生向受拉腹杆方向的大幅度转动。当受拉腹杆拉力达到约200 kN时,节点板与钢球焊缝出现裂缝,随后迅速贯通,此时节点板屈曲,试件破坏,试验结束。试件JD1为节点板焊缝强度破坏模式。

试件JD2:当受拉腹杆拉力达到约127 kN时,受拉腹杆和受压腹杆发生轻微弯曲。当受拉腹杆拉力达到约231 kN时,受压腹杆发生屈曲破坏,试件破坏试验结束,试件JD2为受压腹杆屈曲破坏。

试件JD3:当受拉腹杆拉力达到约165 kN时,受压腹杆发生轻微弯曲,当受拉腹杆拉力达到约187 kN时,节点板与钢球连接焊缝出现裂缝并迅速贯通发生破坏,试验结束。试件JD3为节点板焊缝强度破坏模式。

试件JD4:当拉力达到约156kN时,受压腹杆发生弯曲。当受拉腹杆拉力达到约175 kN时,钢球与节点板连接的焊缝被撕坏,随后钢球母材被撕坏,试件破坏试验结束。试件JD4为球体强度破坏。试件最终破坏模式如图 4所示。

|

图 4 试件破坏形态 Fig. 4 Failure patterns of specimen |

由试件的破坏模式可知,JD1、JD3与JD4均发生钢球与节点板连接焊缝撕裂破坏模式,表明钢球与节点板连接处为构件薄弱部位,设计时需着重考虑。由于JD4的节点板较厚,其与钢球焊接强度较大,焊接时球体内部残余应力较大,故造成母材强度相对不足导致母材被拉断。JD2发生受压腹杆的失稳破坏模式,初步推断10 mm厚节点板是结构构件破坏由焊缝撕裂转变为腹杆失稳破坏的临界状态。分别对比JD1、JD3与JD2、JD4,包裹体厚度对构件的破坏模式影响不大,需进行深度的模拟分析。

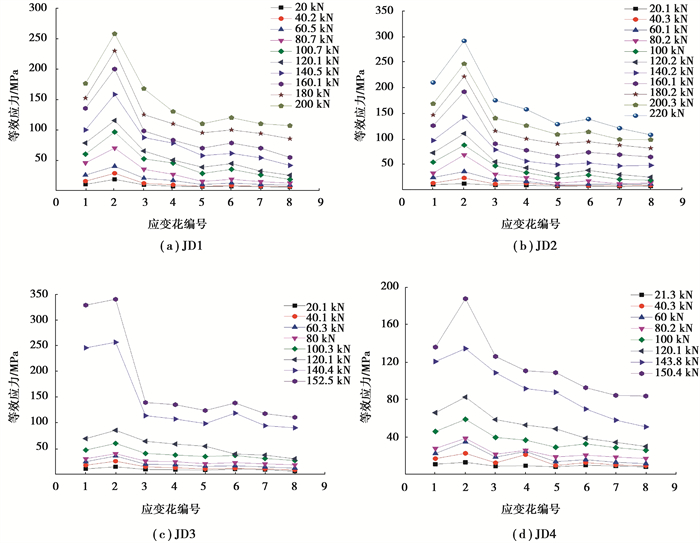

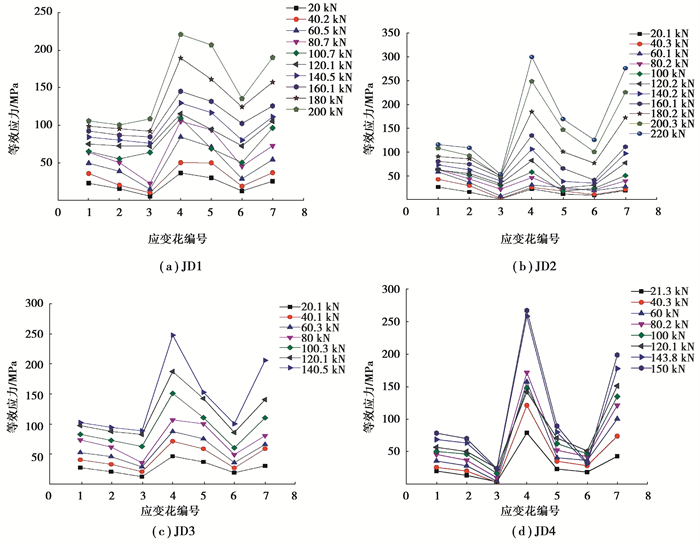

3 试验结果分析 3.1 节点板等效应力分析为了了解各种变化参数下节点板区域等效应力区域分布情况并寻找其薄弱部位,在节点板上布置测点节点板等效应力分布图如图 5所示。

|

图 5 试件节点板等效应力分布曲线 Fig. 5 Equivalent stress distribution curves of the joint plate |

由图 5可知,在加载初期,试件受力较小,万向球板节点试件节点板的等效应力分布较为均匀。随着荷载等级的增大,其等效应力分布开始出现较大的差异。

对于试件JD1,随着荷载等级的增大,节点板上各测点等效应力值出现差异,其中1、2号测点的增长速度最快;当试件达到破坏时,其等效应力最大值达到约260 MPa。

对于试件JD2,其节点板上各测点的等效应力分布规律与试件JD1基本相同,在每级荷载作用下,节点板上由2号测点至6号测点的等效应力值呈现递减趋势;当试件达到破坏状态时,其等效应力最大值达到约290 MPa。

对于试件JD3,在试验过程中,由于节点板发生屈曲的现象故1,2号应变花120.1 kN~140.4 kN处等效应力增幅相比jd1,jd2处的大。其试件JD3的等效应力最大值点是2号测点,约为340 MPa,当试件达到破坏荷载时,其等效应力增幅较大,其中2号测点处当荷载由120.1 kN增大至140.1 kN时,等效应力增幅达到2.5倍左右。分析其原因知,当节点板焊缝发生强度破坏时,由于没有及时停止加载,使得节点板失去有效的附着点,在腹杆拉、压荷载的共同作用下,使得节点板处于不利的受力状态。

对于试件JD4,在实验过程中由于节点板发生屈曲没有JD3的程度大,同样在120.1 kN~140.4 kN处1,2号应变花等效应力相对JD1, JD2有明显增幅。JD4其等效应力最大值点是2号测点,约为187 MPa。此时节点板均处于弹性工作阶段,由于焊接时导致球体内部存在较大的残余内力,使得球体不能充分发挥其材料属性,导致最终的破坏状态为球体母材的强度破坏。

整体而言,节点板高应力区主要集中在腹杆端部区域(图 3中测点1、2、3),其中2号测点等效应力值最大。节点板受拉区(测点2、6、7)应力值均大于受压区(测点1、5、8)应力值。

3.2 节点交汇区等效应力分析万向球板节点在钢球与锥台接触、锥台与包裹体交汇区受力复杂。以求得此交汇区等效应力,应变花布置情况如图 6(b)所示。

|

图 6 试件节点交汇区等效应力分布曲线 Fig. 6 Equivalentstress distribution curves of the joint intersection area |

图 6表示各试件节点交汇区等效应力分布曲线。由图 6可知,在加载初期,节点交汇区各测点等效应力分布较为均匀,随着荷载的不断增加,等效应力的分布出现较大差异,且试件JD1~JD4的节点交汇区等效应力峰值点均位于4号测点位置, 即锥台上靠近受拉腹杆方向部位处。在实验过程中由于JD1与JD3的球体转动的原因导致3号应变花处等效应力80.7 kN~100.7 kN期间的增幅相比JD2, JD4的大。其中试件JD1等效应力最大值约为220 MPa;试件JD2的等效应力最大值约为300 MPa;试件JD3的等效应力最大值约为250 MPa;试件JD4的等效应力最大值约为260 MPa。对比包裹体径厚比均为29.4的试件JD1、JD2在同一级荷载作用下等效应力分布情况知:试件JD2较试件JD1的等效应力分布情况更为均匀,表明节点板越厚其等效应力分布越均匀,这是因为节点板越厚越能更好地缓解节点交汇区的应力集中现象。对比包裹体径厚比分别为29.4与23.9的试件JD1、JD3在同一级荷载作用下等效应力分布情况知:在同一级荷载作用下,试件JD1包裹体上测点(测点5、6、7)的等效应力值明显小于试件JD3包裹体上对应的测点的等效应力值,即包裹体的径厚比越大,等效应力值越小。建议在保证节点受力的前提下,尽量选用径厚比较大的包裹体,以免材料被不完全利用,造成浪费。

总体而言,试件JD1~JD4在节点交汇区每个测点的等效应力分布并不均匀,每个试件的节点交汇区等效应力最大值点均为4号测点,分析其原因主要有以下2条:拉、压腹杆轴力在水平方向分力的叠加使得节点受拉侧沿塔柱水平分力较大,球体与锥台在受拉腹杆区域内的内壁贴紧,而1号测点处锥台并未直接受到小球的水平作用,应力通过锥台内部逐步由4号测点传递递至1号测点,故等效应力分布由4向1呈逐步减小趋势。5、7号测点等效应力明显大于6号测点,分析其原因为锥台在受力过程中沿节点板平面内发生微小的弯曲,锥台整体呈四边形状,受压侧台壁受拉而受拉侧壁受压,导致与其相近的包裹体部位产生应力集中;锥台中部变形相对较小,故应力最低。

4 有限元分析为了进一步分析其他参数指标值对节点极限承载力影响规律,采用ABAQUS有限元软件对节点进行深入分析。

4.1 本构关系及边界条件钢材的本构关系采用韩林海[15]提出的二次塑流模型,核心混凝土同样采用韩林海的本构关系;塑形阶段采取能量破坏准模拟混凝土受力状态。

对于节点塔柱内壁与核心区混凝土外表面、球体与锥台内壁的接触定义,研究采用“硬接触”来模拟混凝土与塔柱、锥台与小球的法向接触作用;以“罚摩擦”定义切向接触,塔柱内壁与核心区混凝土外表面之间的摩擦系数取0.4,球体与锥台内壁之间的摩擦系数取0.15。对于塔柱外表面与包裹体内表面、及节点板、螺栓与螺孔的接触行为的定义,采用Tei命令将螺栓与螺孔耦合在一起。

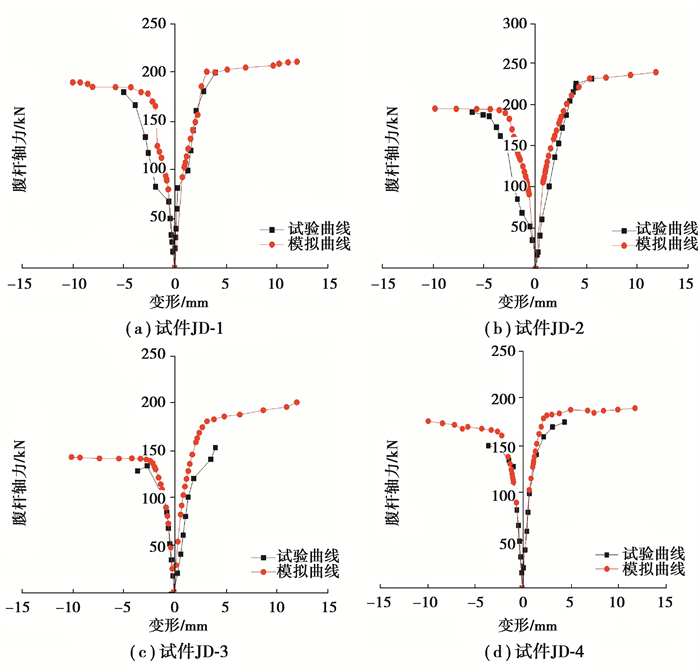

4.2 分析结果校验图 7为有限元分析结果与试验结果的腹杆轴力变形曲线对比图,由图可知模拟值和试验值的腹杆轴力变形曲线吻合较好,模拟值曲线较试验值曲线更加完整,两者误差极小。笔者对4个试件进行有限元模拟分析,得到承载力试验值与计算值关系如表 3可通过分析可知有限元计算值与试验值误差不大,表明有限元模拟能较为真实的反应构件的受力性能。

|

图 7 腹杆轴力变形曲线对比 Fig. 7 Contrast about the axial force and the deformation curve of the ventral stem |

| 表 3 试件极限承载力 Table 3 Ultimate bearing capacity of specimen |

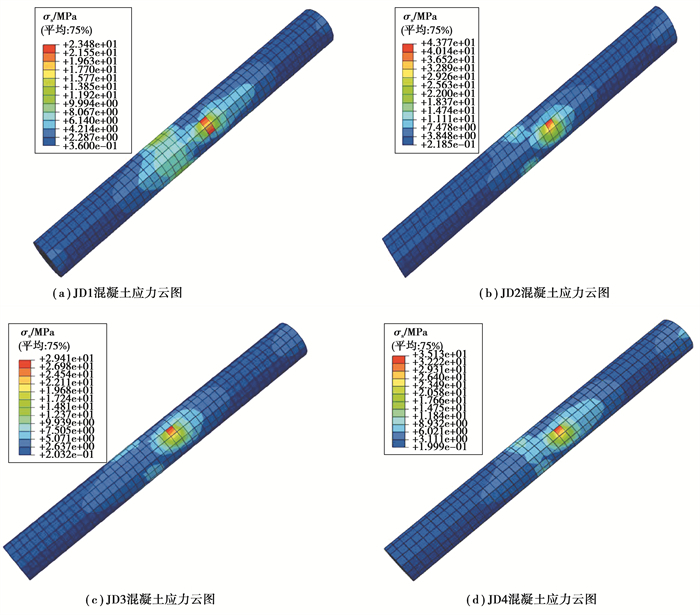

在钢管混凝土结构中,核心混凝土限制了钢管壁的变形,大大提升结构的整体承载能力,而由于实际试验条件的限制,未在试验中得到其核心混凝土上的应力值大小与分布情况。借助ABAQUS有限元对万向球板节点的核心混凝土部分的应力分布情况进行分析。图 8为各个试件的核心区混凝土等效应力分布图。由图 8可以看出此万向节点高应力区主要集中在核心混凝土中部区域即包裹体所在位置,此部位混凝土主要起局部承压作用,其他部位混凝土受力较小。试件JD-1等效应力峰值为23 MPa,试件JD-2等效应力峰值为43 MPa,试件JD-3等效应力峰值为29 MPa,试件JD-4等效应力峰值为35 MPa。总体而言,除应力集中点,绝大部分承压混凝土实际受力处于10 MPa~25 MPa之间,混凝土强度未得到有效利用。

|

图 8 核心区混凝土应力云图 Fig. 8 The equivalent stress distribution of concrete in the core |

结合《钢管混凝土结构技术规范》和《钢管混凝土结构技术规程》的相关规定,建议此类节点在设计使用时,采用强度等级为C30的混凝土作为塔柱核心混凝土即可,以满足承载要求、降低成本。

4.4 参数扩展分析由于实际试验的局限性,试验的参数变化设置较少,故研究利用ABAQUS有限元软件对节点进行扩展分析。在假定腹杆不发生屈曲破坏,具有足够刚度,失效区域主要集中在节点板附近的前提下,分别考虑节点板厚度n和包裹体径厚比的变化,其它参数保持不变,对节点极限承载力进行分析,扩展分析结果见表 4。

| 表 4 参数扩展分析 Table 4 Parameter expansion analysis |

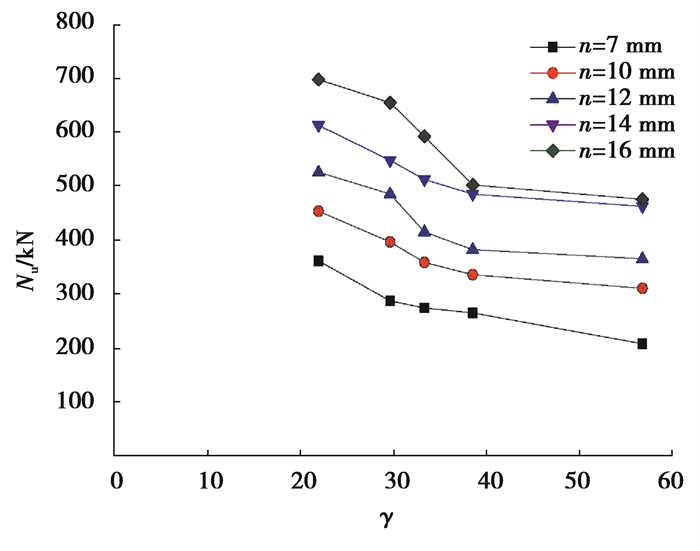

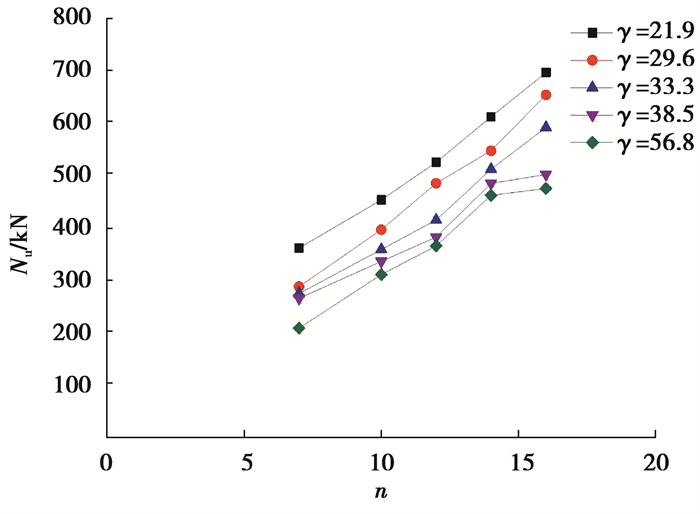

节点承载力与包裹体径厚比的关系曲线如图 9所示。

|

图 9 Nu-γ关系曲线 Fig. 9 Relation of Nu vs.γ |

由图 9可知,试件的极限承载力总体随γ增加而减小。当γ由21.9依次增大至56.8时,图 9中不同节点板厚度n的不同区间曲线斜率依次在-5.2~-9.6,-9.5~-18.9,-4.3~-6.3,-0.9~-1.44之间;当γ≤38.5时,试件的极限承载力随着γ的增大的下降的幅度较大;当γ>38.5时,试件的极限承载力随着γ的增大的下降幅度较小。在风力发电塔架中,柱肢需要承担较大的轴力,笔者提出的万向球板节点高应力区主要集中在包裹体上,为保证其具有较高的强度储备且充分利用材料,建议包裹体径厚比γ取值应在38.5左右。

4.4.2 节点板厚的影响节点承载力与节点板厚的关系曲线如图 10所示。由图 10知,对比文献[8]知,此种万向球板节点试件的极限承载力随着节点板厚度增大,其增大幅度更大,且随着节点板厚度的增加,试件的极限承载力的增幅呈下降趋势。通过对比试件的极限承载力随着节点板厚度的增幅大小变化趋势知,当节点板厚度由14 mm增大至16 mm时,试件的极限承载力的增幅略有放缓,为保证节点板材料利用率的提高以及钢材强度最大限度地发挥,在径厚比不变的情况下,根据本试验设计的4个模型,节点板厚度取14 mm左右。观察曲线可以发现,相同节点板厚度情况下,随着包裹体径厚比的递增,对应节点的承载力的增幅较小。相同径厚比条件下随着节点板厚度的增加对应节点的承载力增幅较大。综上可知,节点板厚度将成为控制此种万向球板节点试件的关键因素。

|

图 10 Nu-n关系曲线 Fig. 10 Relation of Nu vs.n |

1) 试件破坏主要表现为腹杆屈曲和节点板连接焊缝强度破坏2种破坏形态。节点板焊缝处和锥台为球板式节点的高应力区,是节点的薄弱部位。

2) 填充混凝土有效限制了塔柱高应力区的变形,实际工程中建议格构式钢管混凝土风电塔架采用C30混凝土作为填充混凝土。

3) 节点板为插板式节点的薄弱部件,其高应力区集中在节点板下部与球柱相交处,随着节点板厚度的增加,节点板平面外刚度增强,等效应力分布将更加均匀,试件承载能力增强。

4) 锥台等效应力分布不均,高应力区集中在锥台受钢球挤压侧,锥台的变形极易导致节点产生附加弯矩,加速节点板破坏模式和球柱剪切破坏模式的发展。建议此类节点在锥台受挤压侧加设加劲肋,以提高锥台的径向刚度和受压区局部稳定性,延缓锥台变形,提高受力性能。

5) 假定腹杆不发生屈曲破坏,有限元分析可知当γ≤38.5时,试件的极限承载力随着γ的增大,下降曲率较大;当γ>38.5时,试件的极限承载力随着γ的增大,下降曲率较小。在风力发电塔架中,柱肢需要承担较大的轴力,笔者提出的节点受力主要集中在包裹体上,为保证其具有较高的强度储备且充分利用材料,建议实际工程中包裹体径厚比γ取为38.5。

6) 此种节点节点板厚度对节点承载能力影响显著,节点板厚度越厚其弹性阶段越长,故其节点延性性能越好,其耗能能力较强。试件的极限承载力随着节点板厚度增大,其增大幅度更大。建议此类节点在实际工程设计使用时14 mm左右较为合理。

| [1] |

Rasmussen K J R, Young B. Tests of X-and K-joints in SHS stainless steel tubes[J]. Journal of Structural Engineering, 2001, 127(10): 1173-1182. DOI:10.1061/(ASCE)0733-9445(2001)127:10(1173) |

| [2] |

Sakai Y, Hosaka T, Isoe A, et al. Experiments on concrete filled and reinforced tubular K-joints of truss girder[J]. Journal of Constructional Steel Research, 2004, 60(3/4/5): 683-699. |

| [3] |

Sakai Y, Hosaka T, Isoe A, et al. Experiments on concrete filled and reinforced tubular K-joints of truss girder[J]. Journal of Constructional Steel Research, 2004, 60(3/4/5): 683-699. |

| [4] |

Dimopoulos C A, Gantes C J. Comparison of stiffening types of the cutout in tubular wind turbine towers[J]. Journal of Constructional Steel Research, 2013, 83: 62-74. DOI:10.1016/j.jcsr.2012.12.016 |

| [5] |

Choo Y S, Qian X D, Wardenier J. Effects of boundary conditions and chord stresses on static strength of thick-walled CHS K-joints[J]. Journal of Constructional Steel Research, 2006, 62(4): 316-328. DOI:10.1016/j.jcsr.2005.08.001 |

| [6] |

罗永赤. 钢管相贯K型节点焊接残余应力的数值模拟与试验分析[J]. 钢结构, 2006, 21(6): 21-25. Luo Y C. Numerical simulation and experimental research on residual-stresses in direct welding k-joint of steel tubular members[J]. Steel Construction, 2006, 21(6): 21-25. (in Chinese) DOI:10.3969/j.issn.1007-9963.2006.06.006 |

| [7] |

陈誉, 赵宪忠, 陈以一. 平面K型圆钢管搭接节点有限元参数分析与极限承载力计算公式[J]. 建筑结构学报, 2006, 27(4): 30-36. Chen Y, Zhao X Z, Chen Y Y. Parametric analysis and design equation of ultimate capacity for unstiffened, overlapped CHS K-joints[J]. Journal of Building Structures, 2006, 27(4): 30-36. (in Chinese) DOI:10.3321/j.issn:1000-6869.2006.04.005 |

| [8] |

童乐为, 朱俊, 陈以一, 等. 国家体育场桁架柱内柱多腹杆焊接节点性能研究[J]. 建筑结构学报, 2007, 28(2): 66-72. Tong L W, Zhu J, Chen Y Y, et al. Behavior of welded joint of trussed columns with multiple web members in the National Stadium[J]. Journal of Building Structures, 2007, 28(2): 66-72. (in Chinese) DOI:10.3321/j.issn:1000-6869.2007.02.009 |

| [9] |

高春彦, 李斌, 史治宇. 钢管混凝土风电塔架节点非线性有限元分析[J]. 建筑结构学报, 2013, 34(S1): 140-146. Gao C Y, Li B, Shi Z Y. Nonlinear finite element analysis of concrete-filled steel tubular wind turbine tower joints[J]. Journal of Building Structures, 2013, 34(S1): 140-146. (in Chinese) |

| [10] |

闻洋, 孟春才, 刘书坛. 格构式钢管混凝土风电塔架双拼节点性能研究[J]. 西南交通大学学报, 2016, 51(6): 1113-1120. Wen Y, Meng C C, Liu S T. Performance of double-limb splice joints of latticed concrete-filled steel tubular wind turbine tower[J]. Journal of Southwest Jiaotong University, 2016, 51(6): 1113-1120. (in Chinese) DOI:10.3969/j.issn.0258-2724.2016.06.010 |

| [11] |

陈宝春, 黄文金. 钢管混凝土K形相贯节点极限承载力试验研究[J]. 土木工程学报, 2009, 42(12): 91-98. Chen B C, Huang W J. Experimental study on ultimate bearing capacity of CFST directly-welded K-joints[J]. China Civil Engineering Journal, 2009, 42(12): 91-98. (in Chinese) |

| [12] |

项凯, 王国辉. 轴心受压方形截面钢管混凝土叠合柱耐火性能[J]. 西南交通大学学报, 2014, 49(5): 779-786. Xiang K, Wang G H. Fire resistance performance of concrete-filled steel tube RC square columns under axial loading[J]. Journal of Southwest Jiaotong University, 2014, 49(5): 779-786. (in Chinese) DOI:10.3969/j.issn.0258-2724.2014.05.006 |

| [13] |

郝聂冰, 顾安邦. 500m级钢管混凝土拱桥施工控制[J]. 西南交通大学学报, 2015, 50(4): 635-640. Hao N B, Gu A B. Construction control of 500 m scale concrete-filled steel tubular arch bridge[J]. Journal of Southwest Jiaotong University, 2015, 50(4): 635-640. (in Chinese) DOI:10.3969/j.issn.0258-2724.2015.04.010 |

| [14] |

陈娟, 孙伟健, 聂建国. 钢管混凝土KK形相贯节点空间效应研究[J]. 建筑结构学报, 2017, 38(S1): 402-408. Chen J, Sun W J, Nie J G. Study on spatial effect of concrete-filled steel tubular KK-joints[J]. Journal of Building Structures, 2017, 38(S1): 402-408. (in Chinese) |

| [15] |

陈娟, 聂建国, 周成野. 钢管混凝土T形相贯节点应力集中系数研究[J]. 建筑结构学报, 2018, 39(3): 149-157. Chen J, Nie J G, Zhou C Y. Study on stress concentration factor of concrete-filled steel tubular T-joints[J]. Journal of Building Structures, 2018, 39(3): 149-157. (in Chinese) |

2022, Vol. 45

2022, Vol. 45