1b. 重庆大学 山地城镇建设与新技术教育部重点试验室,重庆 400045;

2. 中国建筑西南设计研究院有限公司,成都 610093

1b. Key Laboratory of New Technology for Construction of Cities in Mountain Area, Ministry of Education, Chongqing University, Chongqing 400045, P. R. China;

2. China Southwest Architectural Design and Research Institute Corp., Ltd., Chengdu 610093, P. R. China

随着高强钢在建筑工程中的大量应用,高强钢高强螺栓抗剪连接的研究越来越深入。现有研究主要集中在高强钢高强螺栓连接构造、受力性能和承载力等方面。Chen等[1]开展了460 MPa和890 MPa高强钢双剪连接试验,发现钢材强度对破坏模式有较大影响,建议调整构造要求充分发挥高强钢的优势。Puthli等[2]研究了边距和中距对S460板承压强度的影响,认为应放宽欧洲钢结构设计规范中对中距和边距的限值。Wang等[3]通过550 MPa、690 MPa、890 MPa高强钢单颗螺栓双剪连接拉伸试验,研究了端距、边距、钢材强度等级对抗剪连接破坏模式、承载力、峰值位移的影响。郭宏超等[4]研究了高强钢材料强度和螺栓布置方式对连接承载力和变形的影响,认为螺栓预拉力对抗剪强度和变形没有影响。Winter[5]将螺栓抗剪连接的破坏模式归纳为以下4种:端部撕裂、孔壁承压破坏、净截面拉断和螺栓剪断。石永久等[6]通过9组Q460高强钢双剪连接试验发现,欧洲钢结构规范和美国规范都不能较好地预测其破坏模式和极限承载力。Može等[7]对带孔S690钢板的拉伸试验表明,所有的净截面破坏都是延性的,综合Kim、Rex和Puthli的试验数据给出了发生承压破坏与净截面破坏的端距与边距比值的界限值[2, 8-10]。Wang等[3]基于Rex[10]、Može[7, 9]的试验数据和欧洲钢结构规范背景文件中的试验数据线性回归了试件剪出破坏承载力、撕裂破坏承载力与端距的关系,给出了发生剪出破坏和撕裂破坏的端距与边距比值的界限值(该界限值与钢材的屈强比有关)。有学者对滑移系数与钢材强度的关系[11]、长连接时钢材的局部变形能力[12]、块剪破坏[13]、带填板的双剪连接[14]等进行研究。

目前,高强钢高强螺栓抗剪连接的研究对象集中于双剪连接,钢材主要为国产Q460、欧洲S690高强钢材,螺栓主要为8.8级和10.9级高强螺栓,少有更高等级高强钢高强螺栓抗剪连接的相关研究成果。大多数的高强螺栓抗剪连接研究中未施加螺栓预拉力,缺乏预拉力对高强螺栓抗剪连接承载力、变形的相关研究。文中通过国产690 MPa级高强钢—10.9级、12.9级高强螺栓抗剪连接试验,分析了螺栓、预拉力和连接构造对承压型抗剪连接承载力和变形的影响,考虑Q690高强钢的局部变形能力,并对剪出破坏和撕裂破坏模式的几何界限进行讨论。

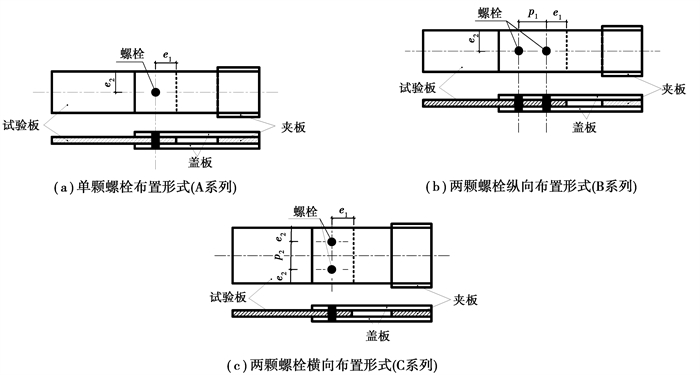

1 试验概况 1.1 试件设计试件设计主要考虑了螺栓强度等级、螺栓布置形式、螺栓直径、有无预拉力以及试验板几何尺寸的影响,几何尺寸包括端距、边距和中距。设计了32组双剪切面试件,其中,25组Q690+12.9M20试件,3组Q690+10.9M20试件,4组Q690+10.9M16试件。试件由试验板、盖板、高强螺栓和夹板组成,同一试件的试验板和盖板采用相同的几何尺寸(端距、边距、中距),如图 1所示,螺栓的布置形式包括单颗螺栓、两颗螺栓纵向布置、两颗螺栓横向布置3类布置形式,分别以字母“A”、“B”和“C”表示。试件试验板实际尺寸如表 1所示,试件编号中“n”表示不施加预拉力。为了便于观察试件破坏之后试验板的局部变形,在试验板与盖板的接触面上绘制了1 cm×1 cm的网格。

|

图 1 抗剪连接试件示意图 Fig. 1 Shear connection specimens schematic |

| 表 1 试验板实际尺寸 Table 1 Actual dimensions of test platesmm |

试件所用钢材和高强螺栓的材料性能,如表 2和表 3所示, 表中fy和fu分别为钢材的屈服强度和抗拉强度; fyb和fub分别为螺栓的屈服强度和抗拉强度。

| 表 2 Q690钢材料力学性能试验结果 Table 2 Mechanical properties of Q690 steel |

| 表 3 高强螺栓材料力学性能试验结果 Table 3 Mechanical properties of high strength bolts |

为了准确对螺栓施加预拉力,测定了采用的6种规格高强螺栓扭矩系数。各批次高强螺栓的扭矩系数平均值及标准差如表 4所示,各组扭矩系数平均值为0.110~0.150,扭矩系数标准差小于0.01,满足《钢结构用高强度大六角头螺栓、大六角头螺母、垫圈技术条件》(GB/T 1231—2006)规范要求。

| 表 4 螺栓实测扭矩系数和施工预拉力 Table 4 Measured torque coefficient and construction pretension of high strength bolts |

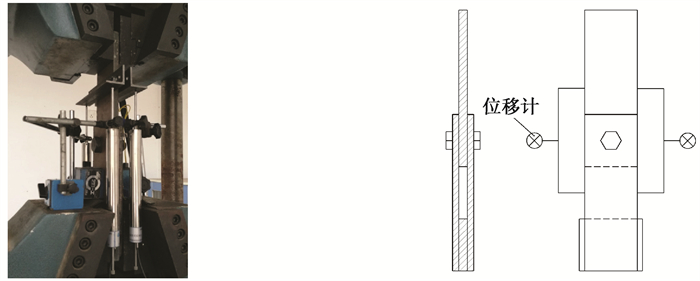

试验在1 000 kN万能试验机上进行,加载装置和测点布置如图 2所示,在试件两侧各布置1个量程为50 mm的位移计,在试验机下夹具与试件上测量点之间布置位移计,以监测夹具与板件之间的滑移。万能试验机施加的拉力由试验机的力传感器记录,位移计和应变片数据由DH3816 N采集仪记录。

|

图 2 加载装置和测点布置图 Fig. 2 Loading device and measuring point |

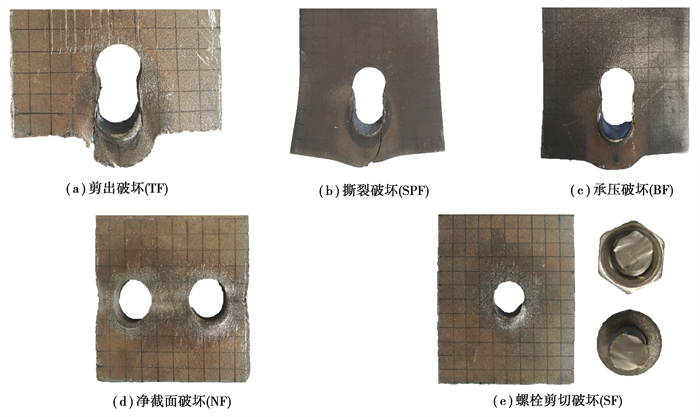

试验中观察到钢板剪出破坏、撕裂破坏、承压破坏、净截面破坏和螺栓剪切破坏共5种破坏模式。试验板发生剪切破坏时,螺栓向前挤压钢板,螺栓孔被拉长直至破坏,可明显观察到试验板上的剪切线和螺栓孔前的“剪出块”,如图 3(a)所示;试验板发生撕裂破坏时,试验板的螺栓孔正前方板件边缘被撕裂,裂缝从试验板边缘斜向发展至被拉长螺栓孔的一侧,如图 3(b)所示;发生承压破坏的试件仅观察到螺栓孔被拉长的现象,如图 3(c)所示;在净截面破坏的试件中,可以观察到试件削弱截面有较明显“颈缩”现象,如图 3(d)所示;发生螺栓剪切破坏的试件,螺杆沿剪切面被光滑剪断,破坏时螺栓孔变形较小,如图 3(e)所示。各破坏模式对应数量,如表 5所示,试验中存在个别混合态破坏的试件,统计时以最终的破坏模式统计。

|

图 3 破坏模式 Fig. 3 Failure modes |

| 表 5 试件破坏模式统计 Table 5 Statistics of failure mode |

抗剪连接试件的极限承载力和变形如表 6所示,Pc是施工预拉力,Fs是滑移荷载,Δs是滑移位移,Fu是极限承载力,Δp是峰值位移。滑移位移取值原则:对于有螺栓预拉力试件,取试件滑移前后的位移差;对于无预拉力试件,取试件受荷后,对应荷载为10 kN时的位移。文中峰值位移和极限位移已扣除了滑移位移。

| 表 6 试验结果 Table 6 Test results |

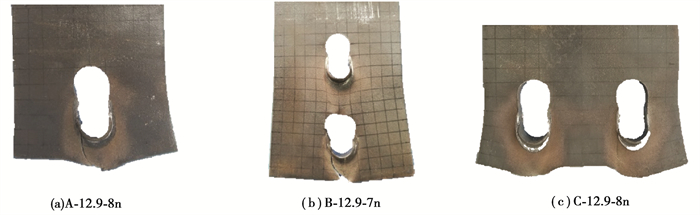

钢材的变形能力对高强钢高强螺栓连接有重要影响,承压型抗剪连接是通过螺栓与孔壁的承压接触传递荷载,螺栓孔导致的板材净截面削弱和加载初期螺栓与孔壁之间的挤压会产生较大的应力集中,钢材很快进入塑性,如果钢材有较高延性,就能够有效地进行应力重分布,提高连接的极限承载力。图 4展示了3种螺栓布置形式下发生承压破坏试验板的变形,3个试件的端距相近,破坏形态也相近,均是最外侧螺栓孔挤压变形,端部发生撕裂破坏造成试件失效。表 7给出了部分撕裂破坏试件的承载力和变形。由表可知, B系列试件与C系列试件的承载力相近,是A系列试件的2倍;B系列试件的失效方式与A系列、C系列失效方式相同,认为B系列试件破坏时,里侧螺栓孔壁与外侧螺栓孔壁贡献了相同的承压承载力,里侧螺栓孔处的钢板变形能满足外侧螺栓孔破坏时的位移需求,认为试验采用的Q690高强钢材局部变形能力良好,应用于两颗螺栓沿受力方向布置的双剪连接中能较好地实现内力的重分布。

|

图 4 不同螺栓布置形式的试验板变形图 Fig. 4 The deformation diagram of test plates with different bolt arrangement |

| 表 7 不同螺栓布置形式试件的承载力和变形比较 Table 7 Comparison of load and deformation of specimens with different arrangements |

由表 6可知, 配置12.9级螺栓试件的破坏模式差异较大,配置10.9级螺栓的试件均发生了螺栓剪切破坏。表 8中列出了满足《钢结构设计标准》(GB 50017—2017)》端距、边距和中距的要求而螺栓不同的对比试件。由表 8可知,发生螺栓剪切破坏的试件,其承载力与螺栓直径和螺栓强度等级正相关;试件的变形能力和承载力正相关,其变形能力与螺栓直径和螺栓强度等级正相关。

| 表 8 配置不同螺栓试件发生剪切破坏的承载力和变形 Table 8 Bearing capacity of specimens with bolt shear failure |

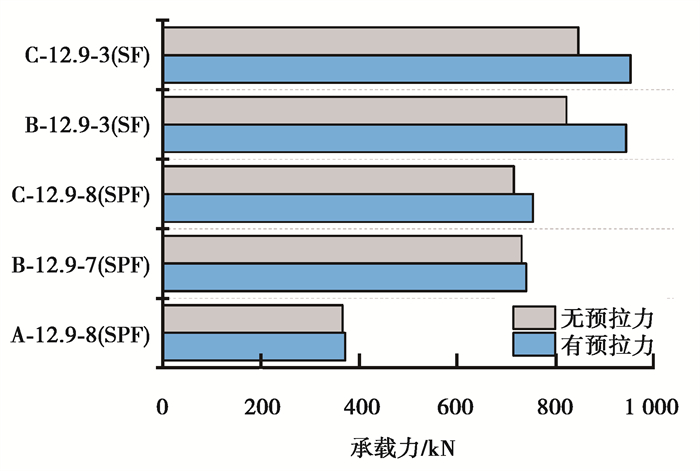

图 5展示了预拉力在螺栓剪切破坏和撕裂破坏模式下对试件承载力的影响,可以看出,预拉力对发生螺栓剪切破坏的试件承载力有明显提升,B系列试件和C系列试件承载力提升为滑移荷载的14.7%和12.5%;而对发生钢板撕裂破坏的试件影响并不明显,原因在于发生撕裂破坏的试件临近破坏时,有预拉力试件的盖板和试验板之间的摩擦力已经很小,可以忽略螺栓预拉力对撕裂破坏试件极限承载力的影响。图 6显示了预拉力对撕裂破坏和螺栓剪切破坏试件变形能力的影响,可以看出,施加预拉力会使发生撕裂破坏的试件峰值位移变小,发生螺栓剪切破坏的试件峰值位移增大。实际上,试验滑移位移的取值原则将导致有预拉力试件的峰值位移偏小。有螺栓预拉力试件滑移之后,螺栓杆与孔壁的冲击产生了一定的螺栓孔变形,而按照上述取值原则得到有螺栓预拉力试件的滑移位移实际上已包含了这部分变形,文中给出的有螺栓预拉力试件的峰值位移偏低。对于发生螺栓剪切破坏的试件,预拉力提高了试件的承载力,而承载力越大,螺栓孔的变形也越大,造成了有螺栓预拉力试件的峰值位移比无螺栓预拉力试件的峰值位移更大的现象。

|

图 5 预拉力对不同破坏模式试件承载力的影响 Fig. 5 Effect of pretension on the bearing capacity of specimens with different failure modes |

|

图 6 预拉力对不同破坏模式试件变形的影响 Fig. 6 Effect of pretension on the deformation of specimens with different failure modes |

表 9列举了不同螺栓布置形式下发生不同破坏模式试件的承载力和峰值位移,表中,Fu, A代表对应A系列试件的承载力。对于发生撕裂破坏的试件,同一组内3个试件的端距相近,B系列试件与C系列试件的承载力差异不大,偏差最大为2.2%,且均为A系列试件极限承载力的2倍,即螺栓布置形式对两颗螺栓抗剪连接试件的承压承载力影响不大。对于螺栓剪切破坏的试件,试件B-10.9-1的承载力比试件A-10.9-1承载力的2倍小5.6%,比试件C-10.9-3的承载力小5.9%。而采用12.9级高强螺栓的试件中,B系列试件比C系列试件的承载力略小2%。这主要是螺栓与钢材的级配引起的,在螺栓沿受力方向(纵向)布置的抗剪连接中,螺栓较弱而钢板较强时,螺栓孔的变形较小导致螺栓受力不均匀。所以,螺栓抗剪承载力与连接承压承载力相差较大时,多颗螺栓连接节点中螺栓受力不均匀,降低连接的抗剪承载力。对试件的变形影响方面,B系列试件都比C系列试件的位移大,且大于A系列试件的位移。沿受力方向布置螺栓的抗剪连接比垂直受力方向布置螺栓的连接变形大。

| 表 9 不同螺栓布置形式试件的承载力和变形比较 Table 9 Comparison of load and deformation of specimens with different arrangements |

为了方便分析,将承载力无量纲化为

| $ \alpha_{\mathrm{b}}=\frac{F_{\mathrm{u}}}{f_{\mathrm{u}} \mathrm{d} t},$ | (1) |

| $ \alpha_{\mathrm{n}}=\frac{F_{u}}{A_{n} f_{u}},$ | (2) |

| $ \alpha_{\mathrm{s}}=\frac{F_{u}}{A f_{u}^{b}},$ | (3) |

式中:Fu是试件承载力; fu是钢材抗拉强度; t是试验板厚度; d是螺栓公称直径; An是试件削弱截面的截面积; A是螺栓的受剪截面积,当剪切面经过螺纹段时,取螺栓的有效截面积Ae。

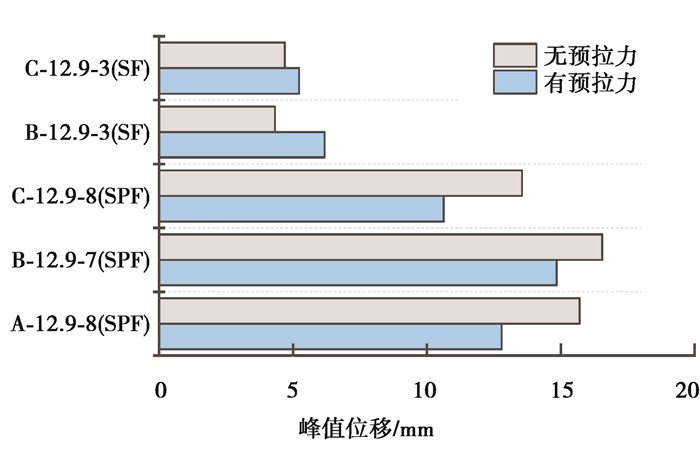

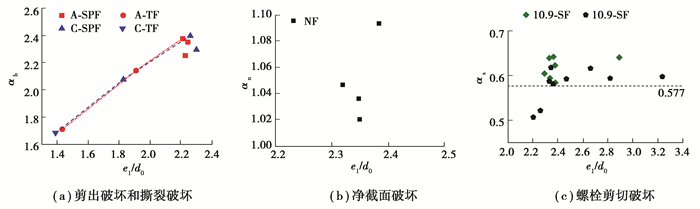

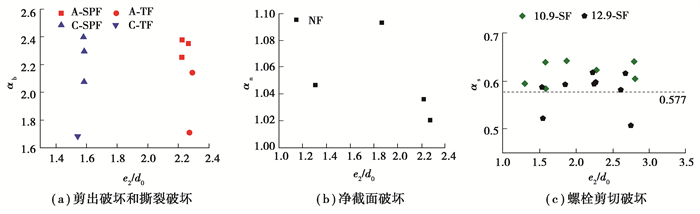

图 7、图 8分别展示了试件承载力与端距、边距的变化关系,连线表示仅端距变化的点。端距和边距对试件变形的影响,如图 9和图 10所示。在承载力影响方面,如图 7(a)所示,对剪出破坏和撕裂破坏试件,在试验的端距范围内,随着端距的增大,试件的破坏模式由剪出破坏向撕裂破坏过渡,承压应力比线性增长。图 8(a)表明,在试验的边距范围内,承压应力比与边距无明显的相关关系。发生净截面破坏的试件的净截面应力比分布均在1.00~1.10,如图 7(b)和图 8(b)所示,试件的承载力与端距无相关关系;但根据式(2)计算净截面应力比时,包含了边距的影响,说明其承载力与边距有明显的正相关关系。如图 7(c)和图 8(c)所示,发生螺栓剪切破坏的试件的螺栓剪切应力比大都大于

|

图 7 端距对试件承载力的影响 Fig. 7 Effect of end distance on bearing capacity of specimens |

|

图 8 边距对试件承载力的影响 Fig. 8 Effect of edge distance on bearing capacity of specimens |

|

图 9 端距对试件变形的影响 Fig. 9 Effect of end distance on deformation of specimens |

|

图 10 边距对试件变形的影响 Fig. 10 Effect of edge distance on deformation of specimens |

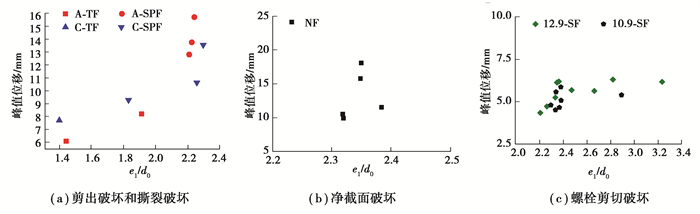

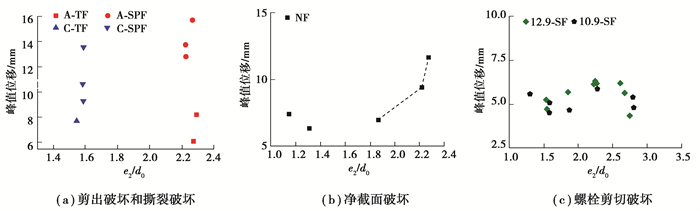

在变形影响方面,如图 9(a)和图 10(a)所示,对发生剪出破坏和撕裂破坏的试件,随着端距增大,试件的峰值位移不断增加,表明发生撕裂破坏的试件较发生剪出破坏的试件有更好的延性;而未见变形与边距有明显相关关系。当端距较大时,发生撕裂破坏试件的承压变形伴随着一定的钢板拉伸塑性变形,出现了试件变形增加较快的现象。试件发生净截面破坏的位移如图 9(b)和图 10(b)所示,端距变化范围不大,但峰值位移波动较大,这主要是净截面破坏时试件的螺栓孔变形引起的。图 10(b)中连线表示配置有相同螺栓,可以看出,试件的峰值位移随边距增大而增大。如图 9(c)和图 10(c)所示,发生螺栓剪切破坏试件的变形与端距和边距均无明显关系,这是由于发生螺栓剪切破坏的试件变形主要来自螺栓孔的挤压变形,挤压变形大小与螺栓抗剪极限承载力相关,即与螺栓规格和等级相关,而与试验板几何尺寸无关。

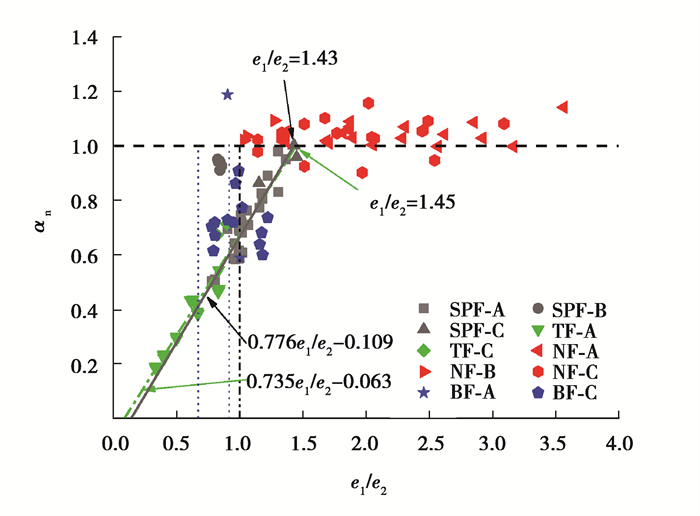

4 破坏模式几何界限分析试验中存在混合破坏形态的试件,部分撕裂破坏试件伴随着钢板拉伸变形,部分净截面破坏试件伴随着螺栓孔的变形。文献[3]认为在保证螺栓可靠的情况下,破坏模式与钢材的强度等级无关;文中对预拉力影响分析认为,可以忽略螺栓预拉力对剪出破坏、撕裂破坏试件极限承载力的影响。为了研究剪出破坏、撕裂破坏和净截面破坏发生的几何尺寸界限,收集多篇文献[2, 3, 6, 9, 15]中单一破坏类型的试验数据,按净截面应力比统一绘制于图 11中。可以看出,撕裂破坏、剪切破坏和净截面破坏有较明显的破坏界限。随着e1/e2的增大,剪出破坏向撕裂破坏和承压破坏过渡,两者的界限范围为(0.7~0.9)e1/e2;当净截面应力比αn达到1时,试件的破坏形态转变为净截面破坏,在此之后,随着e1/e2的增大,净截面应力比不再增加;在统计的试验数据范围内,承压破坏试件分布在e1/e2=1附近。

|

图 11 端距边距比对破坏模式的影响 Fig. 11 Effect of the ratio of end-to-edge distance on the failure modes |

撕裂破坏和剪出破坏均有较强的线性关系,B系列撕裂破坏试件数据与A、C系列的偏差较大。通过线性回归得到了A、C 2个系列撕裂破坏和剪出破坏净截面应力比与e1/e2的关系,当应力比αn=1的时候,剪出破坏和撕裂破坏的e1/e2分别为1.43和1.45,相差较小,即认为A、C系列试件e1/e2大于1.43时,更可能发生净截面破坏,而小于1.43时,更倾向于发生撕裂破坏。

5 结论1) 高强钢抗剪连接的可能破坏模式包括剪出破坏、撕裂破坏、承压破坏、净截面破坏和螺栓剪切破坏5种。随着端距增大,破坏模式由剪出破坏向撕裂破坏过渡,发生撕裂破坏的试件较剪出破坏的试件拥有更好的延性和更高的承压承载能力;发生净截面破坏试件的承载力与边距成正相关关系;未见螺栓剪切破坏与端距、边距有明显相关性。

2) Q690钢具有良好的局部变形能力,应用在两颗螺栓纵向布置的双剪连接中,能较好地实现内力重分布,使得各螺栓受力均匀。

3) 螺栓规格对抗剪连接的破坏模式有很大影响,高强螺栓与钢材级配不当会降低螺栓的抗剪承载力。纵向布置螺栓的抗剪连接形式可以增大连接的峰值位移,提高螺栓连接延性。

4) 对发生螺栓剪切破坏的试件,螺栓预拉力的施加增大了试件极限承载力和峰值位移,但对发生撕裂破坏试件的极限承载力影响不大。

5) 发生剪出破坏和撕裂破坏的试件,净截面应力比αn与端距边距比e1/e2有明显相关关系,且2种破坏模式的回归曲线差别较小,2种破坏模式的界限范围为(0.7~0.9)e1/e2,绝大部分净截面破坏类型的试件,应力比大于1.0。

| [1] |

Chen Y F, Shi G. Investigations on the behavior of high strength steel connections with grade 12.9 bolts [M]. 14th International Symposium on Structural Engineering (ISSE-14). Beijing: PEOPLES R CHINA, 2016.

|

| [2] |

Puthli R, Fleischer O. Investigations on bolted connections for high strength steel members[J]. Journal of Constructional Steel Research, 2001, 57(3): 313-326. DOI:10.1016/S0143-974X(00)00017-1 |

| [3] |

Wang Y B, Lyu Y F, Li G Q, et al. Behavior of single bolt bearing on high strength steel plate[J]. Journal of Constructional Steel Research, 2017, 137: 19-30. DOI:10.1016/j.jcsr.2017.06.001 |

| [4] |

郭宏超, 皇垚华, 刘云贺, 等. Q460高强钢螺栓连接承载性能试验研究[J]. 土木工程学报, 2018, 51(3): 81-89. Guo H C, Huang Y H, Liu Y H, et al. Experimental study on bearing capacity of Q460 high-strength steel bolted connections[J]. China Civil Engineering Journal, 2018, 51(3): 81-89. (in Chinese) |

| [5] |

Winter G. Tests on bolted connections in light gage steel[J]. Journal of the Structural Division, 1956, 82(2): 25. |

| [6] |

石永久, 潘斌, 施刚, 等. 高强度钢材螺栓连接抗剪性能试验研究[J]. 工业建筑, 2012, 42(1): 56-61. Shi Y J, Pan B, Shi G, et al. Experimental study on high strength steel-platebolted connections under shear force[J]. Industrial Construction, 2012, 42(1): 56-61. (in Chinese) |

| [7] |

Može P, Beg D. A complete study of bearing stress in single bolt connections[J]. Journal of Constructional Steel Research, 2014, 95: 126-140. DOI:10.1016/j.jcsr.2013.12.002 |

| [8] |

Kim H J, Yura J A. The effect of ultimate-to-yield ratio on the bearing strength of bolted connections[J]. Journal of Constructional Steel Research, 1999, 49(3): 255-269. DOI:10.1016/S0143-974X(98)00220-X |

| [9] |

Može P, Beg D. High strength steel tension splices with one or two bolts[J]. Journal of Constructional Steel Research, 2010, 66(8/9): 1000-1010. DOI:10.1016/j.jcsr.2010.03.009 |

| [10] |

Rex C O, Easterling W S. Behavior and modeling of a bolt bearing on a single plate[J]. Journal of Structural Engineering, 2003, 129(6): 792-800. |

| [11] |

Cruz A, Simões R, Alves R. Slip factor in slip resistant joints with high strength steel[J]. Journal of Constructional Steel Research, 2012, 70: 280-288. |

| [12] |

Može P, Beg D. Investigation of high strength steel connections with several bolts in double shear[J]. Journal of Constructional Steel Research, 2011, 67(3): 333-347. |

| [13] |

Kouhi J. Strength test on bolted connections using high-strength steels (hss-steels) as a base material[J]. Rakenteiden Mekaniikka, 1992, 25: 41-53. |

| [14] |

Dusicka P, Lewis G. High strength steel bolted connections with filler plates[J]. Journal of Constructional Steel Research, 2010, 66(1): 75-84. |

| [15] |

曾佳. Q690高强钢-高强度螺栓抗剪连接受力性能试验研究[D]. 重庆: 重庆大学, 2018. Zeng J. Experimental study on the mechanical behavior of Q690 high strength steel bolted connection[D]. Chongqing: Chongqing University, 2018. (in Chinese) |

2022, Vol. 45

2022, Vol. 45