2. 中国汽车工程研究院股份有限公司, 重庆 401122

2. China Automotive Engineering Research Institute Co., Ltd., Chongqing 401122, P. R. China

电动汽车由于零排放、高效率和无噪音等优点吸引了广泛的关注[1-3]。与传统燃油汽车相比,纯电动汽车采用锂电池或燃料电池作为能量来源,同时增加电机等其他电子元件以驱动整车系统。电子元件对工作温度的要求比发动机等机械部件更高,因而对热管理性能要求也更高,进而导致整车热管理系统VTMS(vehicle thermal management system)的能耗增加[4-5]。为降低VTMS能耗,基于整车能量管理的余热回收技术渐渐应用于新能源汽车。高效的余热回收技术是改善新能源汽车热管理系统、提高续航里程的重要路径之一。

新能源汽车热管理系统是从传统燃油汽车中演变而来,一般新增了动力电池、电机、电机控制器及其他电子部件等多部件冷却系统[6],主要由电池热管理系统、汽车空调系统、电机电控冷却系统几部分组成,由于电子部件对温度的敏感性,整车热管理系统的冷却系统/加热系统设计难度加大[7]。以锂电池为例,温度过低或过高均会影响锂电池性能和使用寿命,锂电池对环境的适应性差且工作温度必须维持在15~35 ℃[8-10];另一方面,低温时使用PTC(positive temperature coefficient)加热器给锂电池加热会大幅消耗锂电池能量[11-13],严重影响电动车在低温时的续航里程。因此,电池热管理系统开发难度较大,以电池热管理为核心的热管理零部件明显增多,余热回收技术是解决新能源汽车电池加热需求的典型方案。

Shabashevich等[14]利用余热回收技术使内燃机的效率至少提高15%。Demir等[15]研究了混合动力汽车的余热回收技术,结合热电发电机提出了一种新型的将废气的废热转换为电能的方法。但他们没有对电动汽车在低温环境下的余热回收进行研究。Tian等[16]基于余热回收技术研究了电动汽车热管理系统的空调系统和续航里程,其中热泵的循环性能系数COP(coefficient of performance)提高了33.64%,但该研究没有利用电动汽车的电驱电控系统的废热。很多余热回收技术研究都是围绕热泵系统或废热生电进行的[14, 17-19]。

基于电池包、电机、电机控制器、水泵等电子元件和整车热平衡试验的数据和传热学理论,笔者在KULI软件中搭建了VTMS的传热模型,并建立了基于规则的控制策略。通过设定动态工况的仿真分析,研究了在零下环境中采用余热回收技术为电池包加热过程中电池包热管理系统的性能和能耗。

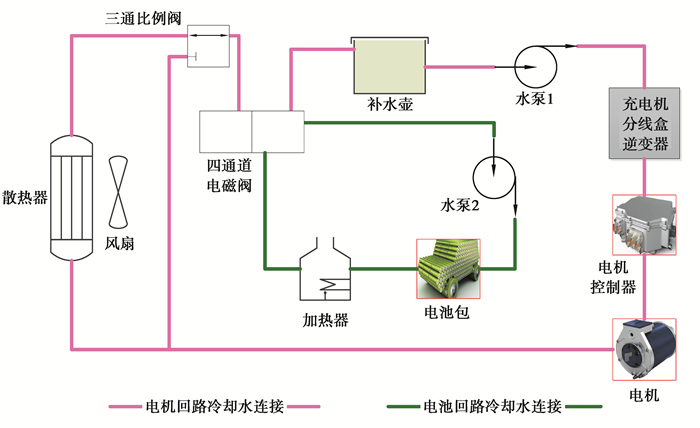

1 余热回收系统架构在电动汽车中,电机、电机控制器的最佳工作温度范围分别为-40~70 ℃和-40~65 ℃[20],三合一元件中板载充电机、高压分线盒和DC/DC转换器等部件的最佳工作范围为-40~60 ℃,远大于电池包的最佳工作温度范围(15~35 ℃)。在低温环境中,锂电池的电解液和固液接触面SEI(solid electrolyte interface)的电导率大大降低,锂离子扩散能力下降,石墨阳极极化增加,SEI内阻增大加速了电池容量的下降,同时锂电池自身产热功率较低,而电驱电控系统功率大,热耗高,从而产热功率较高。基于上述两方面,为减少锂电池包在低温环境下的容量下降,并充分利用电驱电控系统在运行时产生的废热,设计了如图 1所示的余热回收系统架构。

|

图 1 余热回收热管理架构 Fig. 1 Thermal management framework of waste heat recovery |

该余热回收系统由电驱电控系统和电池包热管理系统构成,冷却水泵带动回路中的冷却液在管路中流动,实现强迫对流换热;散热风扇用于增加流经散热器的空气量,加强换热性能;PTC加热器用于电池热管理系统的加热。为实现电驱电控系统余热的回收利用,采用四通道电磁阀将电驱电控系统和锂电池热管理系统连接,吸收了电驱电控系统热量的冷却液进入电池包加热回路对电池包加热;此外,在低温环境下VTMS需减少对外换热,故增设三通比例阀用于调整冷却液流经散热器的比例。

该余热回收架构具有如下优点:1)电驱电控系统和电池包热管理系统采用的均为50%的乙二醇与水混合的冷却液,四通阀简化了管路系统,且在余热回收模式下仅使用水泵1,减少了系统能耗;2)增加三通比例阀,VTMS根据电池包温度调整回路冷却液流经散热器的流量,降低了热量损失,有利于提高系统的余热回收利用率。

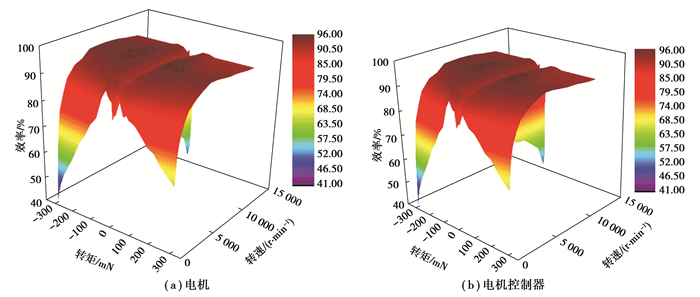

2 单体元件建模 2.1 三合一元件、电机控制器、电机产热模型三合一元件是由板载充电机、高压分线盒和DC/DC转换器构成的集成元件。三合一元件、电机控制器和电机等电子元件的产热功率由汽车行驶时的实时载荷和自身效率所决定。整车的实时载荷依据汽车方程式进行计算。表 1为该款电动车、电机和电机控制器的基本参数。为计算电机控制器和电机的热负荷,本文中采用基于驱动效率的方法,通过台架试验测得电机和电机控制器的效率map图(图 2)。

| 表 1 电动汽车、电机和电机控制器的基本参数 Table 1 Specifications of the EV, motor and motor controller |

|

图 2 电机和电机控制器效率map图 Fig. 2 The 3D cloud maps of motor efficiency and motor controller efficiency |

电机和电机控制器的生热功率Pmh和Pmch由式(1)~(3)计算:

| $ P_{\mathrm{mh}}=P_{\mathrm{m}}\left(1-\eta_{\mathrm{m}}\right), $ | (1) |

| $ P_{\mathrm{mc}}=P_{\mathrm{m}} / \eta_{\mathrm{mc}}, $ | (2) |

| $ P_{\mathrm{mch}}=P_{\mathrm{mc}}\left(1-\eta_{\mathrm{mc}}\right) 。$ | (3) |

式中:ηm和ηmc分别是电机和电机控制器的效率;Pm为电机的输入功率;电机控制器的输入功率Pmc由台架试验获得。

根据热平衡试验结果,三合一元件在高速工况、低速爬坡工况和全球统一轻型车辆测试循环WLTC(World-wide harmonized Light-duty Test Cycle)工况下的平均发热功率均为300 W,因此三合一元件的模型采用质量块代替,其产热功率为定值300 W。

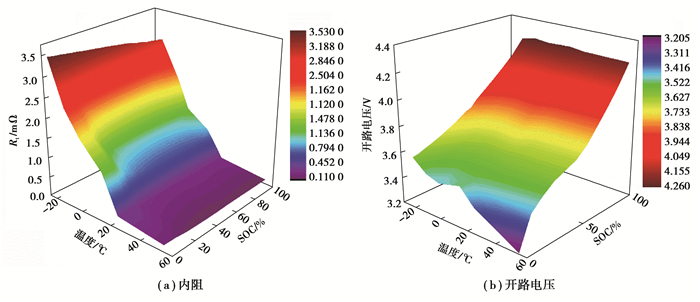

2.2 电池包生热模型本文中采用的电池包为单体锂电池电芯串并联而成,该款电池包所用电芯的主要参数为:电芯尺寸79 mm×148 mm×102.8 mm,电芯容量180 A·h,电芯质量2.80 kg,工作温度-30~55 ℃,建议荷电状态SOC(state of charge)使用范围5%~95%。锂电池在充放电的过程中的生热量由反应热、极化热和焦耳热3部分组成,而反应热数值很小,因此忽略不计。电池包的生热量QBAT由式(4)~(8)计算:

| $ Q_{\mathrm{BAT}}=Q_{\mathrm{p}}+Q_{\mathrm{j}}, $ | (4) |

| $ Q_{\mathrm{p}}=I_{\mathrm{b}}^{2}\left(R_{\mathrm{t}}-R_{\mathrm{e}}\right), $ | (5) |

| $ Q_{\mathrm{j}}=I_{\mathrm{b}}^{2} R_{\mathrm{e}}, $ | (6) |

| $ I_{\mathrm{b}}=\frac{n V_{\mathrm{oc}}-\sqrt{\left(n V_{\mathrm{oc}}\right)^{2}-4 R_{\mathrm{t}} P_{\mathrm{b}}}}{2 R_{0}}, $ | (7) |

| $ P_{\mathrm{b}}=P_{\mathrm{m}}+P_{\mathrm{c}}+P_{\mathrm{PTC}}+P_{\mathrm{L} }。$ | (8) |

式中:Qp为极化热;Qj为焦耳热;Ib为电池包充放电电流;n表示电池单体数;Rt表示电池单体总内阻,单体的内阻值与温度和SOC的测试结果如图 3(a)所示;Re为电池内阻;Voc为电池单体的开路电压,开路电压与温度和SOC的测试结果如图 3(b)所示;Pb为电池包放电功率;Pc是压缩机功率;PPTC是PTC功率;PL为其他低压耗电设备功率。

|

图 3 锂电池单体内阻和开路电压map图 Fig. 3 3D cloud maps of the resistance and the open circuit voltage of the lithium cell |

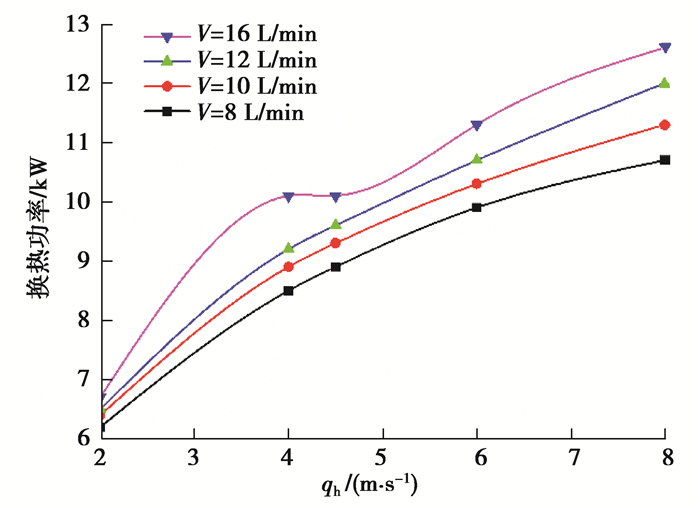

该款电动车采用的散热器为翅片式换热器,换热量H是流经散热器的空气流速qh和内部冷却液流量V的函数:

| $ H=f\left(V, q_{\mathrm{h}}\right) 。$ | (9) |

散热器的换热功率由台架试验测试得到,图 4为散热器的散热量。

|

图 4 散热器换热性能 Fig. 4 Heat exchange performance of the radiator |

流经散热器的空气流速由两部分组成:一是汽车行进过程中带来的进风量,二是散热风扇运转增加的空气流速。故散热器通风表面的风速为:

| $ V_{\mathrm{vs}}=V_{\mathrm{car}}+V_{\mathrm{fan} }。$ | (10) |

式中:Vcar为散热器入口风速,随车速变化;Vfan风扇所带来的额外风速。

三合一元件、电机控制器和电机在运行过程中会产生大量热量,使自身温度上升,元件的生热量Qin由式(11)计算:

| $ Q_{\mathrm{in}}=c m \Delta T, $ | (11) |

式中:c为元件的比热容,m为元件的质量,ΔT为元件的温度变化。

三合一元件、电机控制器和电机的冷却可根据牛顿冷却公式(12)计算得到:

| $ \phi_{\mathrm{s}}=\alpha_{\mathrm{s}} A_{\mathrm{s}}\left(T-T_{\mathrm{w}}\right), $ | (12) |

式中:ϕs是对流换热速率,J/s;αs为元件的换热系数,W/(m2·K);As为换热面积,m2;T为流经该元件的冷却液的平均温度,℃;Tw是壁面温度,℃。

2.4 水泵和散热风扇模型散热风扇电功率由式(13)计算:

| $ P_{\mathrm{fan}}=\frac{q_{\mathrm{vf}} p_{\mathrm{fan}}}{3\;600\; \eta_{\mathrm{f}}\; 1\;000}, $ | (13) |

式中:qvf为散热风扇的体积流量,L/min;pfan为风压,Pa;ηf为风扇运行效率,%。

冷却水泵的扬程Hm和功率Ppump由式(14)~(16)计算:

| $ q_{\mathrm{vp}}=q_{\mathrm{t}} n_{\mathrm{p}}, $ | (14) |

| $ H_{\mathrm{m}}=H_{0}-S_{0} q_{\mathrm{vp}}^{2}, $ | (15) |

| $ P_{\mathrm{pump}}=\frac{\rho g q_{\mathrm{vp}} H_{\mathrm{m}}}{\eta}, $ | (16) |

式中:qt水泵排量;np为水泵转速;H0是0 m3/h时的水泵的扬程;S0为泵内摩擦阻力;ρ为冷却液介质密度;η为水泵效率。

3 系统控制策略设计VTMS通过采集、识别部件的冷却液出口温度,依据控制策略调整风扇、水泵、四通阀、比例阀和PTC加热器的运行状态,以改变热管理系统的散热性能。执行器主要功能如下:

1) 散热风扇通过改变叶轮转速来提供给散热器不同的进风量,根据图 4和式(10),提高进风量有利于提高散热器散热性能;

2) 冷却水泵通过转动叶轮带动冷却液在管路中流动,以强迫对流方式冷却元件,水泵的转速与流量成正比(式(14));

3) 四通阀能调整内部阀门的闭合,改变冷却液的流动路线,联通或分离电驱电控系统热管理回路与电池热管理系统回路。在余热回收模式下,电池包热管理系统与电驱电控热管理系统串联,冷却液流动路线为:水泵1(工作)→三合一元件→电机控制器→电机→水泵2(不工作) → PTC加热器→电池包→比例阀→散热器或管路→水泵1;

4) 比例阀调整阀门开度改变流经散热器的冷却液流量,调控VTMS与外界环境的换热量;

5) PTC加热器用于给电池包加热。

3.1 水泵和风扇控制策略当前热管理系统中水泵和散热风扇采用的是挡位切换的控制策略,在余热回收模式下,水泵和散热风扇的转速根据电池包的温度分为1挡和2挡(电池包平均温度Tbattery低于20 ℃为1挡,否则为2挡),控制策略如表 2所示。水泵1在1挡和2挡转速分别1 000 r/min和2 000 r/min,而散热风扇在1挡和2挡下提供的风量分别为0.531 m3/s和0.826 m3/s。

| 表 2 余热回收状态下水泵和散热风扇的控制策略 Table 2 Control strategies of pump and fan under waste heat recovery condition |

在零下温度时,电池包需要加热到或维持最佳温度范围,故四通阀常开。

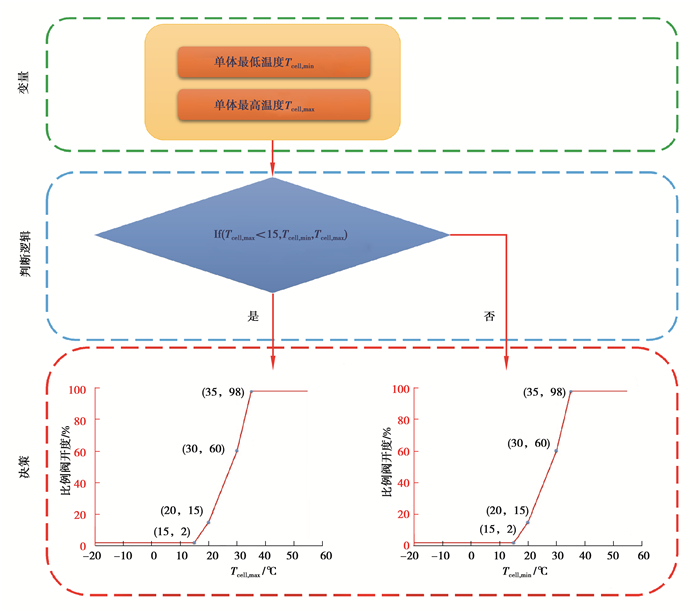

比例阀开度根据电池包单体的最低温度和最高温度决策。如图 5所示,电池包的单体最低、最高温度为输入信号,当单体最高温度小于15 ℃时,系统判定当前电池包需要进一步加热,此时以单体的最高温度作为输入确定比例阀开度,具体由图 5中决策部分的比例阀开度与温度曲线关系确定;而当单体最高温度达到15 ℃时,系统则根据单体的最低温度作为输入确定比例阀的开度。在图 5的比例阀开度与温度的曲线中,电池包单体温度达到15 ℃时,电池包已达到最佳温度,故从2%开始逐渐提高比例阀开度,逐步提高热管理系统的散热性能;当电池包单体温度达到35 ℃时,回路需要将散热性能提到最高,比例阀开度将控制98%的冷却液流经散热器进行散热。

|

图 5 比例阀控制策略 Fig. 5 Control strategy of the proportional valve |

PTC加热策略由PTC本体温度、电池包进口温度和电池包单体平均温度3个参数决定,在-10 ℃及以下以最大功率7 kW加热,-10 ℃以上以0~5 kW进行加热。其中,电池包的冷却液进口温度需低于45 ℃,PTC本体温度不得高于120 ℃,电池包单体最低温度达到15 ℃后停止工作。本文中采用的PTC加热器主要参数为:最大功率7 kW,整体尺寸160 mm×141 mm×105 mm,冷却液温度-40~90 ℃,工作温度40~120 ℃,质量2.25 kg。

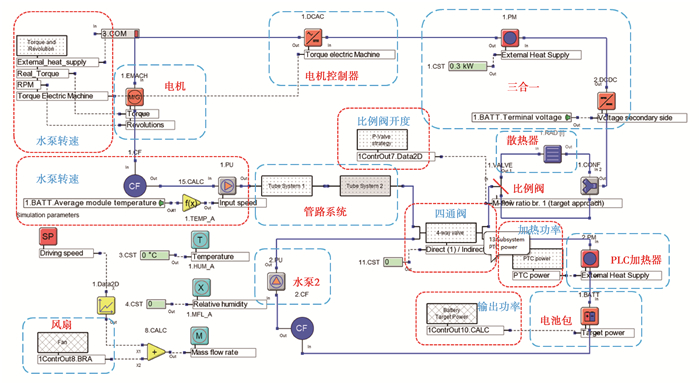

4 结果和分析图 6为在KULI软件中搭建的余热回收的热管理模型。

|

图 6 余热回收热管理系统模型 Fig. 6 Thermal management system model of waste heat recovery |

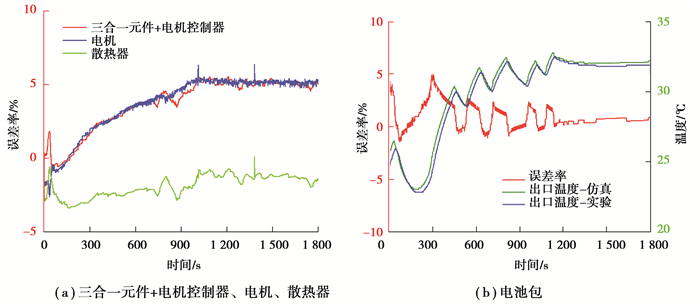

图 7所示为三合一元件+电机控制器、电机、散热器的热交换性能以及电池包的能耗与整车实验结果的对比。图 7(a)为三合一元件+电机控制器、电机、散热器冷却液出口温度的实验值与仿真值的误差,工况为低速爬坡工况(爬坡角度为9°,环境温度为35 ℃);图 7(b)为高速爬坡工况(环境温度为25 ℃)下电池包的冷却液仿真与实验的出口温度及误差率。

|

图 7 换热误差率的模型验证 Fig. 7 Model validation of the heat exchange performance error |

仿真结果表明,三合一元件、电机控制器、电机、散热器和电池包的模型误差率都在7%以内,满足模型准确度要求。

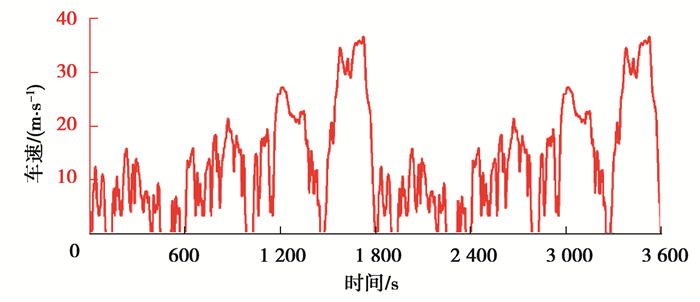

4.2 仿真结果为研究余热回收系统的热管理性能和能耗,进行了在0 ℃,-5 ℃和-10 ℃下的瞬态仿真,仿真工况为WLTC循环工况2,如图 8所示。

|

图 8 WLTC工况2 Fig. 8 WLTC cycle condition 2 |

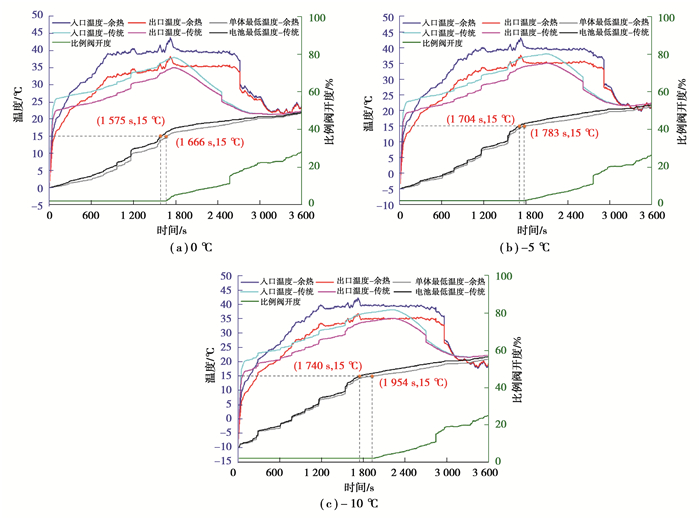

冷却液的出口温度和电池包单体温度相差巨大,以其为指标评价VTMS的性能所得结果并不完全一致。根据图 9,电池包单体温度上升远慢于冷却液温度上升,在0 ℃、-5 ℃和-10 ℃环境下,出口温度升高到15 ℃所需时间分别为45 s、81 s和166 s;而单体全部达到15 ℃以上分别需要1 667 s,1 784 s和1 955 s。

|

图 9 不同环境温度下电池包单体温度和比例阀开度曲线 Fig. 9 Temperature of the battery pack and the opening of the proportional valve at different ambient temperature |

传统方式的加热效果略优于余热回收方式。由图 9可见,在0 ℃、-5 ℃和-10 ℃下,2种方式将电池包单体最低温度上升至15 ℃的时间差分别为91 s、79 s和214 s。

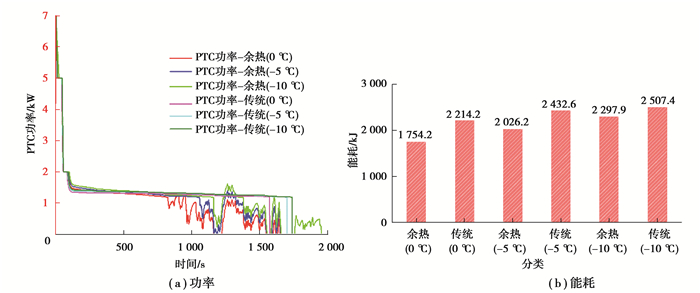

余热回收系统能够有效降低热管理系统中PTC加热器的能耗。根据图 10,从环境温度0 ℃、-5 ℃和-10 ℃加热电池包到15 ℃,余热回收系统中PTC加热器的能耗与传统方式相比分别了降低了460.0 kJ、406.4 kJ和209.5 kJ。

|

图 10 PTC加热器的功率和能耗曲线 Fig. 10 Power and energy consumption of PTC |

建立了电动车余热回收的热管理系统及控制策略模型,创新性地增加了比例阀和四通阀,分析了在0 ℃、-5 ℃和-10 ℃ 3种环境温度下余热回收的效果,并与传统PTC加热方式相对比,得到以下结论:

1) 余热回收技术能够充分利用电驱回路的废热,有利于降低PTC的能耗。从环境温度0 ℃、-5 ℃和-10 ℃加热电池包到15 ℃,与传统方式相比,余热回收系统的PTC能耗分别降低了460.0 kJ、406.4 kJ和209.5 kJ,这有利于延长电动车的续航里程。

2) 以冷却液出口温度作为热管理性能评价指标和以电池包本体温度作为评价指标的差距巨大。电池包单体的加热远慢于冷却液的加热,且环境温度越低,电池包单体的加热越慢。

3) 采用余热回收方式的加热性能与采用传统方法的加热性能接近。在0 ℃,-5 ℃和-10 ℃下,2种方式将电池包单体最低温度上升至15 ℃的时间差分别为91 s、79 s和214 s。

| [1] |

Smith J, Hinterberger M, Schneider C, et al. Energy savings and increased electric vehicle range through improved battery thermal management[J]. Applied Thermal Engineering, 2016, 101: 647-656. DOI:10.1016/j.applthermaleng.2015.12.034 |

| [2] |

Moreno J, Ortuzar M E, Dixon J W. Energy-management system for a hybrid electric vehicle, using ultracapacitors and neural networks[J]. IEEE Transactions on Industrial Electronics, 2006, 53(2): 614-623. DOI:10.1109/TIE.2006.870880 |

| [3] |

Zhang Y Z, Zhang C Z, Huang Z Y, et al. Real-time energy management strategy for fuel cell range extender vehicles based on nonlinear control[J]. IEEE Transactions on Transportation Electrification, 2019, 5(4): 1294-1305. DOI:10.1109/TTE.2019.2958038 |

| [4] |

方财义, 汪韩送, 罗高乔, 等. 纯电动汽车热管理系统的研究[J]. 电子设计工程, 2014, 22(4): 137-139. Fang C Y, Wang H S, Luo G Q, et al. Research of electric vehicle thermal management system[J]. Electronic Design Engineering, 2014, 22(4): 137-139. (in Chinese) |

| [5] |

田镇. 基于热泵的纯电动汽车热管理系统的实验研究与仿真分析[D]. 上海: 上海交通大学, 2016. Tian Z. Experimental study and simulation analysis of electric vehicle thermal management system based on heat pump[D]. Shanghai: Shanghai Jiaotong University, 2016. (in Chinese) |

| [6] |

Xu J M, Zhang C Z, Fan R J, et al. Modelling and control of vehicle integrated thermal management system of PEM fuel cell vehicle[J]. Energy, 2020, 199: 117495. DOI:10.1016/j.energy.2020.117495 |

| [7] |

于莹潇, 袁兆成, 田佳林, 等. 现代汽车热管理系统研究进展[J]. 汽车技术, 2009(8): 1-7. Yu Y X, Yuan Z C, Tian J L, et al. Research progress of modern vehicle thermal management system (VTMS)[J]. Automobile Technology, 2009(8): 1-7. (in Chinese) |

| [8] |

Xia G D, Cao L, Bi G L. A review on battery thermal management in electric vehicle application[J]. Journal of Power Sources, 2017, 367: 90-105. DOI:10.1016/j.jpowsour.2017.09.046 |

| [9] |

Kim J, Oh J, Lee H. Review on battery thermal management system for electric vehicles[J]. Applied Thermal Engineering, 2019, 149: 192-212. DOI:10.1016/j.applthermaleng.2018.12.020 |

| [10] |

Min H T, Zhang Z P, Sun W Y, et al. A thermal management system control strategy for electric vehicles under low-temperature driving conditions considering battery lifetime[J]. Applied Thermal Engineering, 2020, 181: 115944. DOI:10.1016/j.applthermaleng.2020.115944 |

| [11] |

Li S G, Sharkh S M, Walsh F C, et al. Energy and battery management of a plug-in series hybrid electric vehicle using fuzzy logic[J]. IEEE Transactions on Vehicular Technology, 2011, 60(8): 3571-3585. DOI:10.1109/TVT.2011.2165571 |

| [12] |

Wang Q, Jiang B, Li B, et al. A critical review of thermal management models and solutions of lithium-ion batteries for the development of pure electric vehicles[J]. Renewable and Sustainable Energy Reviews, 2016, 64: 106-128. DOI:10.1016/j.rser.2016.05.033 |

| [13] |

李军求, 吴朴恩, 张承宁. 电动汽车动力电池热管理技术的研究与实现[J]. 汽车工程, 2016, 38(1): 22-27, 35. Li J Q, Wu P E, Zhang C N. Study and implementation of thermal management technology for the power batteries of electric vehicles[J]. Automotive Engineering, 2016, 38(1): 22-27, 35. (in Chinese) |

| [14] |

Shabashevich A, Richards N, Hwang J, et al. Analysis of powertrain design on effective waste heat recovery from conventional and hybrid electric vehicles[J]. Applied Energy, 2015, 157: 754-761. DOI:10.1016/j.apenergy.2015.02.067 |

| [15] |

Demir M E, Dincer I. Performance assessment of a thermoelectric generator applied to exhaust waste heat recovery[J]. Applied Thermal Engineering, 2017, 120: 694-707. DOI:10.1016/j.applthermaleng.2017.03.052 |

| [16] |

Tian Z, Gan W, Zhang X L, et al. Investigation on an integrated thermal management system with battery cooling and motor waste heat recovery for electric vehicle[J]. Applied Thermal Engineering, 2018, 136: 16-27. DOI:10.1016/j.applthermaleng.2018.02.093 |

| [17] |

Ahn J H, Lee J S, Baek C, et al. Performance improvement of a dehumidifying heat pump using an additional waste heat source in electric vehicles with low occupancy[J]. Energy, 2016, 115: 67-75. DOI:10.1016/j.energy.2016.08.104 |

| [18] |

何茂刚, 张新欣, 曾科. 车用发动机余热回收的新型联合热力循环[J]. 西安交通大学学报, 2009, 43(11): 1-5, 99. He M G, Zhang X X, Zeng K. A new combined thermodynamic cycle for waste heat recovery of vehicle engine[J]. Journal of Xi'an Jiaotong University, 2009, 43(11): 1-5, 99. (in Chinese) |

| [19] |

付建勤, 刘敬平, 冯仁华, 等. 基于空气动力循环的内燃机废气余热回收方法[J]. 内燃机工程, 2014, 35(1): 30-34, 40. Fu J Q, Liu J P, Feng R H, et al. IC engine exhaust energy recovery approach based on air cycle[J]. Chinese Internal Combustion Engine Engineering, 2014, 35(1): 30-34, 40. (in Chinese) |

| [20] |

Cavazzuti M, Gaspari G, Pasquale S, et al. Thermal management of a Formula E electric motor: Analysis and optimization[J]. Applied Thermal Engineering, 2019, 157: 113733. DOI:10.1016/j.applthermaleng.2019.113733 |

2022, Vol. 45

2022, Vol. 45