历经了“以教师为中心”到“以学生为中心”的教学思想转变后,中国很多高校已着手革新课程教学方式,且取得了良好的教学效果[1]。笔者认为,无论是“以教师为中心”还是“以学生为中心”,其目的都是以教学效果为中心,即通过参与课堂的主体和客体,实现知识的传递、思想的传播以及文明的传承。

钢结构设计原理是土木工程专业一门重要的专业基础课[2-4],其教学内容包含了连接、构件、构造等诸多知识,蕴含了中外学者的钢结构设计思想,凝聚着钢结构设计方面的现代文明。钢结构连接的教学内容由焊缝连接、螺栓连接等几部分组成,由于钢结构连接的种类多,计算公式量大,在教学中发现学生完成连接的学习后,仍存在较多问题。此外,由于教科书对与其对应的设计标准的每一条都“奉为圭臬,只能遵守,不能违反或质疑”[5],也不利于学生质疑精神和创新思维的培养。

为解决学生学习钢结构连接中存在的问题,基于“以教学效果为中心”的教学思想,采用了“回头看”、“向前看”、表格对比、图例对比等多种方法,开展了钢结构连接的讲授。其中,“回头看”是指通过对比新旧版本《钢结构设计规范》中对于同一内容的规定,了解相关内容的历史沿革。而“向前看”则是通过对比中国与发达国家的钢结构设计相关标准,培养学生的国际视野,或通过引入国内外最新的研究成果,培养学生的科研兴趣。通过以上教学方式,可以帮助学生更好地掌握钢结构连接的教学内容,取得良好的教学效果。

一、焊缝连接的教学方法 (一)焊缝的计算长度钢结构的焊缝连接分为对接焊缝和角焊缝两种形式,其中对接焊缝的计算相对简单,需要给学生强调的是使用或不使用引弧板时焊缝计算长度的问题。然而,部分学生学习了角焊缝计算长度的相关规定后,发现对接焊缝和角焊缝在不使用引弧板的情况下计算规定不一样,甚至有的学生经常混淆两个规定,导致在计算焊缝承载力时误用。

为讲解焊缝的计算长度,采用了“回头看”与图例对比相结合的方法。首先介绍《钢结构设计规范》(GBJ 17—88)[6](简称“88规范”)第7.1.1条的内容“当对接焊缝无法采用引弧板时,每条焊缝的长度计算时应各减去10 mm”和第7.1.2条规定“每条角焊缝的计算长度取其实际长度减去10 mm”。而后给出《钢结构设计规范》(GB 50017—2003)[7](简称“03规范”)的规定:对于对接焊缝和角焊缝,当采用引弧板和引出板时,焊缝的计算长度lw等于其几何长度l。当不采用引弧板和引出板时

对于对接焊缝,计算长度lw为

| $ {l_{\rm{w}}}=l - 2t $ | (1) |

对于角焊缝,计算长度lw为

| $ {l_{\rm{w}}}=l - 2{h_{\rm{f}}} $ | (2) |

通过对比新旧版《钢结构设计规范》对焊缝计算长度的规定,并解释其变化原因,学生即可了解由88规范的10 mm到03规范的2t或2hf这一变化是为了更准确地考虑焊接起落弧的影响。

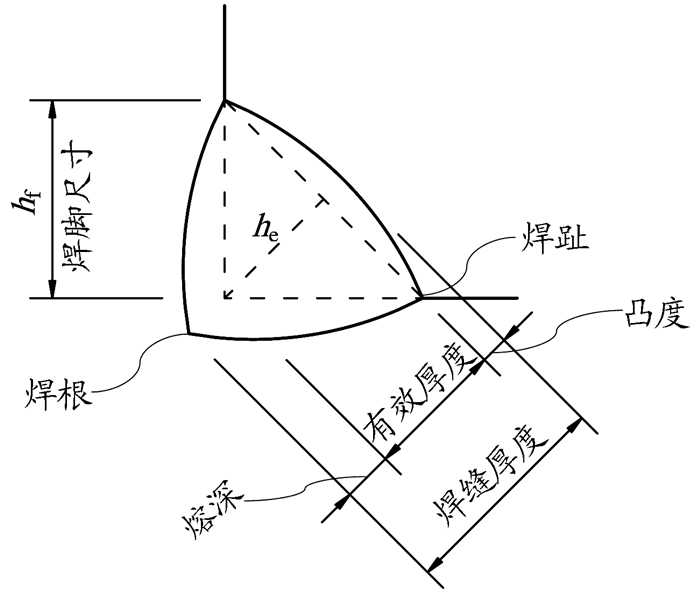

细心的学生至此可能会提出疑问,为什么对接焊缝与角焊缝的计算长度公式不一致,难道还有其他考虑?事实上,只要分析式(1)中t的本质即可获知两个公式是完全一致的。对于对接焊缝的高度,03规范规定应取被连接板件中的较小值,因此,式(1)中t是用被连接板件的厚度指代对接焊缝的厚度,而角焊缝与被连接板件相接的厚度为hf(图 1),故角焊缝的计算长度应按式(2)计算。也就是说,式(1)和式(2)是完全一致的,都为焊缝的几何长度l减去2倍的与被连接板件相接的焊缝高度。

|

图 1 直角角焊缝截面 |

或许学生并不满意这一解释,其理由为对接焊缝的受力面积为lwt,而角焊缝的受力面积为lwhe,式(2)中的hf应替换为he。持有这种意见的学生是因为混淆了计算长度与焊缝承载力计算的概念。计算长度考虑了起落弧的影响,而焊接时起落弧发生在被连接板件上,故考虑其影响时应以焊缝与被连接板件相接的高度为准。按照这种思路给学生讲授焊缝的计算长度,学生能较为深刻地理解相关规定,避免计算时出现错误。

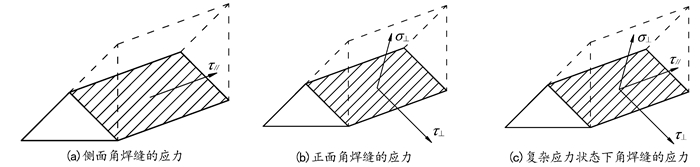

(二)直角角焊缝的基本计算公式直角角焊缝的基本计算公式是角焊缝承载力计算中最为重要的公式,但由于焊缝有效截面上同时有正应力σ⊥和剪应力τ⊥、τ//[8],推导过程相对复杂。讲授时可先讲侧面角焊缝承载力公式的推导(图 2(a)),再讲正面角焊缝承载力公式的推导(图 2(b)),最后给出图 2(c)所示的复杂应力状态的角焊缝并推导其计算公式,可实现较好的教学效果。

|

图 2 角焊缝有效截面上的应力 |

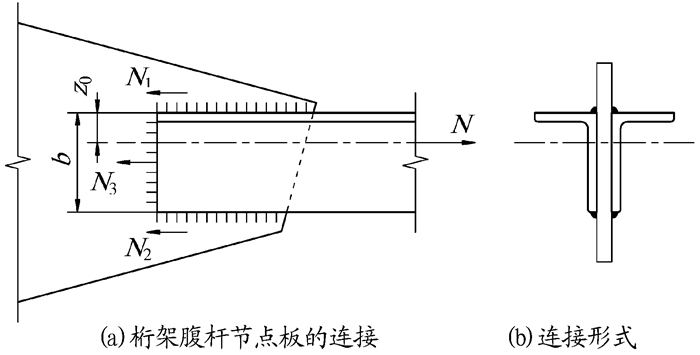

角焊缝连接计算的另一个重点内容是角钢连接(图 3)中角焊缝的内力分配系数。尽管教科书中明确给出了内力分配系数的数值,但教学中发现学生并不了解其依据。

|

图 3 角钢连接 |

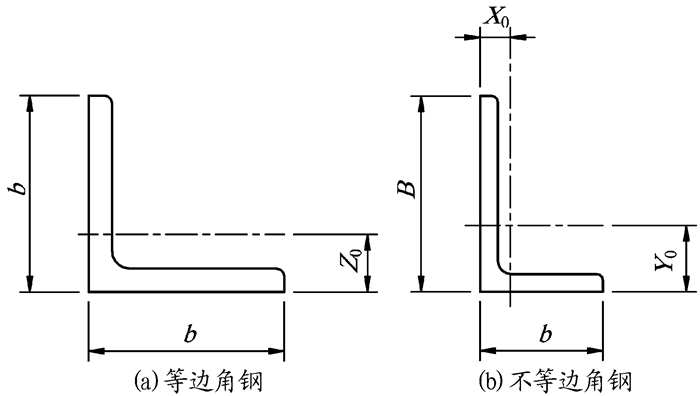

为解决这一问题,在讲授该部分内容前让学生查阅现行国家标准《热轧型钢》(GB/T 706—2008),并了解等边角钢和不等边角钢的形心位置。课后作业的主要内容是任选GB/T 706—2008中的一个等边角钢(图 4(a))计算Z0/b和Z0/(b-Z0)两个数值,以及计算一个不等边角钢(图 4(b))的X0/b、X0/(b-X0)、Y0/B、Y0/(B-Y0)共4个数值。

|

图 4 角钢的几何尺寸 |

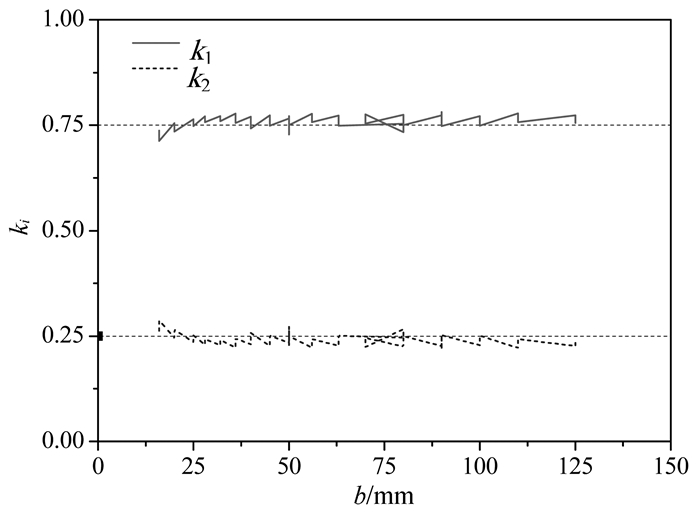

当讲授角钢连接中角焊缝的内力分配系数时,可以请1~3名学生报出自己计算的结果,而后给出现行国标GB/T 706—2008中所有等边角钢的Z0/b和Z0/(b-Z0)数值与截面高度b的关系(图 5),并指出内力分配系数k1的本质就是Z0/b,而k2的本质则是Z0/(b-Z0),学生在前期查阅规范、计算数值,再通过进一步的讲解就会深刻了解到相关规定的来源,提升了教学效果。

|

图 5 等边角钢的ki~b关系 |

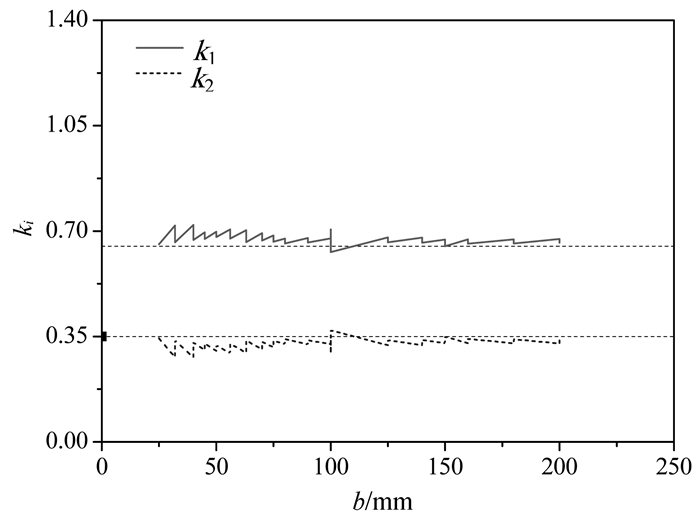

同样,讲授不等边角钢的内力分配系数时也可采用如上方法,给出不等边角钢短肢相并的ki~b关系(图 6)和不等边角钢长肢相并的ki~B关系(图 7)。此时,再引导学生计算图 5~图 7中的k1和k2的平均值,并与教科书的规定进行对比(表 1)。

|

图 6 不等边角钢短肢相并的ki~b关系 |

|

图 7 不等边角钢长肢相并的ki~B关系 |

| 表 1 角钢连接中角焊缝内力分配系数 |

通过对比,学生可获知教科书的规定是合理的。此外,当学生了解到等边角钢、不等边角钢连接中角焊缝内力分配系数的来源后,即可采用类似方法求出L型钢的内力分配系数,达到举一反三的教学目的。

若图 5~图 7由学生完成,则还可得到其他新的发现。可发现《热轧型钢》(GB/T 706—2008)中型号为2.5/1.6不等边角钢(d=4 mm)的Y0有误,标准中Y0=1.86 cm,实际Y0=0.86 cm;型号为16/10不等边角钢(d=14 mm)的X0也有误,标准中X0=0.43 cm,实际X0=2.43 cm。

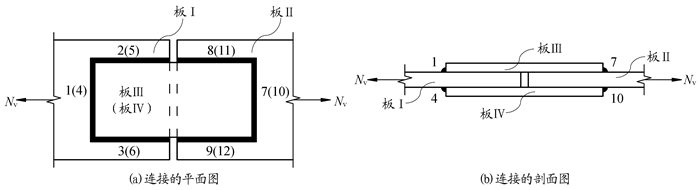

(四)角焊缝拼接连接的内力分析对于由板Ⅰ、板Ⅱ、板Ⅲ和板Ⅳ通过焊缝1~12组成的拼接连接(图 8),教学中发现部分学生虽然能通过计算得到准确的承载力设计值,但是计算对象的选择上却有误。图 8中“板Ⅲ”表示图 8(a)中可见的板件,“(板Ⅳ)”表示图 8(a)中不可见的板件。同样,“1”表示板Ⅲ的焊缝,“(4)”表示板Ⅲ的对面即板Ⅳ上的焊缝。

|

图 8 角焊缝拼接连接 |

计算对象选择有误表现为:表 2中正确的a方案计算编号为1~6焊缝的承载力或编号为7~12焊缝的承载力,b方案计算的是1~3和7~9,或4~6和10~12。显然,错选b方案是由于学生对传力概念和传力路径概念不清晰。

| 表 2 拼接连接的计算方案 |

为讲解这一问题,首先根据已经掌握的角焊缝分类方式对图 8中的所有焊缝进行分类(表 3),即区分出哪些焊缝是正面角焊缝,哪些焊缝是侧面角焊缝。

| 表 3 角焊缝分类 |

在学生对焊缝进行准确分类后,引导学生对图 8的连接进行传力分析并绘制传力路径(图 9)。由图 9可以看出,内力Nv是从板Ⅰ传递至板Ⅱ的,其传递依靠的是板Ⅲ和板Ⅳ以及表 3中的焊缝,其中板Ⅲ或板Ⅳ传递的内力均为Nv/2。显然,表 2的b方案是把处于连接两侧的焊缝混在一起计算,其计算结果虽然可判定连接是否能安全传递Nv,但事实上与方案b中焊缝相连的板Ⅲ或板Ⅳ传递的内力仅为Nv/2,因此方案b是有误的。通过表 3和图 9的深入分析,学生不但可以从表 2中选择正确的计算方案a,而且熟悉了传力路径的分析。

|

图 9 角焊缝拼接连接的传力路径 |

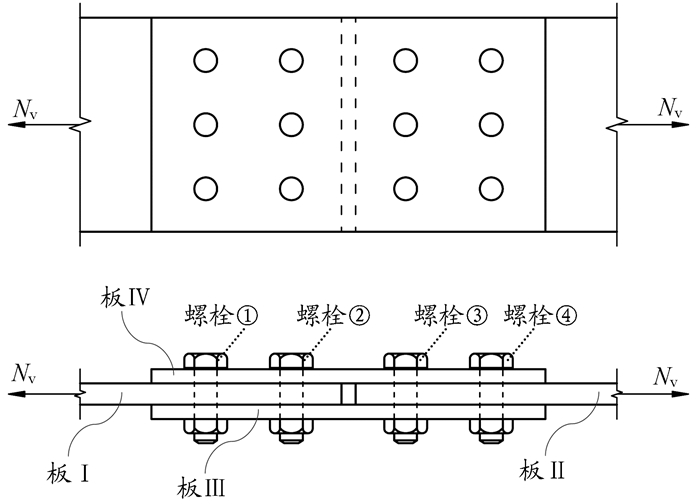

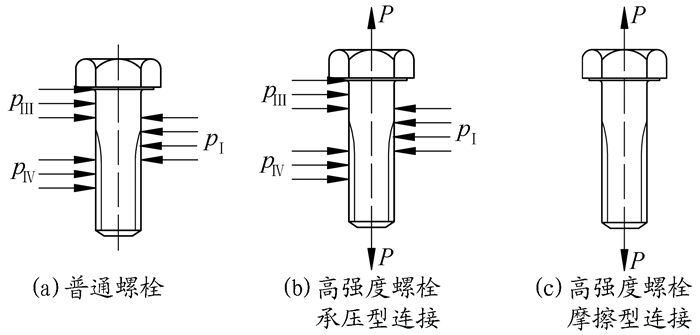

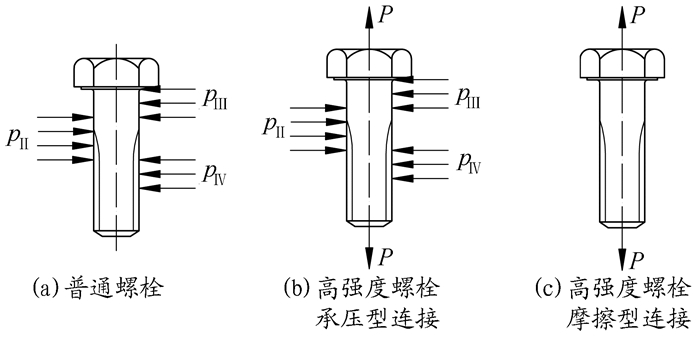

与焊缝连接类似,受力分析或内力分析对于螺栓连接的讲解同样重要。对于螺栓抗剪连接(图 10),当螺栓的类别不同或连接的类型不同时,螺栓上的受力是不同的,甚至不同位置的螺栓受力也不同。

|

图 10 螺栓抗剪连接 |

图 11给出了图 10中螺栓①的受力图,图 12给出了图 10中螺栓④的受力图。因为普通螺栓抗剪连接中螺栓不受预拉力P,仅承受被连接板件的挤压力,但螺栓①与螺栓④由于位置不同,其受力情况分别如图 11(a)和图 12(a)所示。对于高强度螺栓承压型连接,由于螺栓上有预拉力P,故螺栓①与螺栓④上还作用有这一内力(图 11(b)和图 12(b)),而螺栓受到的栓孔挤压力则与普通螺栓相同。

|

图 11 抗剪连接中螺栓①的受力 |

|

图 12 抗剪连接中螺栓④的受力 |

当图 10为高强度螺栓摩擦型连接时,则由于承载中不允许栓杆与孔壁接触,故栓杆不受孔壁的挤压力,因此,螺栓①与螺栓④的受力是完全一致的,如图 11(c)和图 12(c)所示。

这种最为直观的图示对比可让学生清楚地了解到抗剪连接中因螺栓不同、连接类型不同及螺栓位置不同引起的螺栓受力差异。

(二)抗剪连接中被连接板件的内力分析当确定了高强度螺栓承压型连接和摩擦型连接中单个螺栓的受力后,即可确定被连接板件的内力。

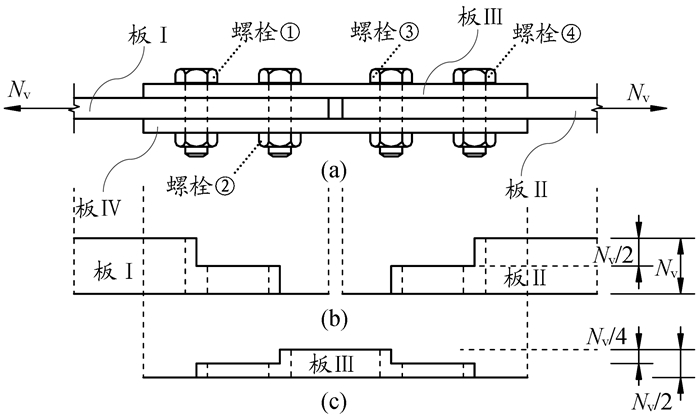

对于承压型连接(图 13(a)),内力的传递依靠的是栓杆与螺栓孔孔壁的挤压,同时螺栓孔的直径比栓杆直径大1.0~1.5 mm,假定栓杆与栓孔的挤压力遍布整个栓孔纵向的1/2范围,再根据螺栓平均传递所有剪力可知,板Ⅰ的内力在螺栓①所在栓孔中部的左侧均为Nv,在螺栓②所在栓孔中部的左侧均为Nv/2,呈矩形阶梯状分布。板Ⅱ中矩形阶梯状的内力则分别以螺栓③和螺栓④所在栓孔中部的右侧为界限(图 13(b))。

|

图 13 高强度螺栓承压型连接中被连接板件的内力 |

对于板Ⅲ,同样也可以采用如上方法获得其矩形阶梯状的内力分布(图 13(c))。板Ⅳ的内力分布与板Ⅲ的内力分布完全相同。显然,图 13(b)和图 13(c)的内力分布是正确的,因为图 13(b)中的内力与2倍的图 13(c)内力之和为连接所传递的Nv。

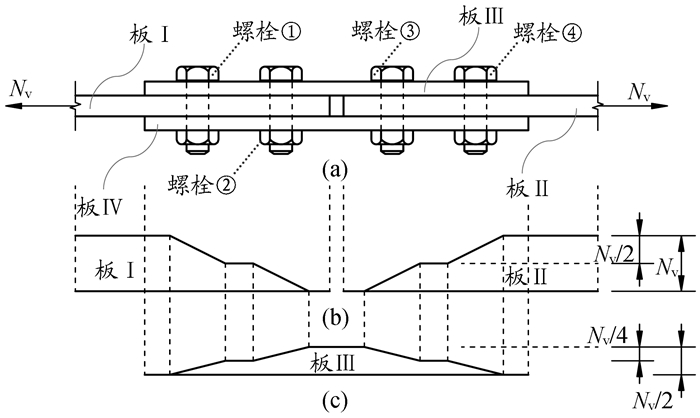

对于摩擦型连接,由于内力的传递依靠的是被连接板件之间的摩擦力,螺栓不直接参与传递力。根据摩擦型连接的“孔前传力”机理,同时依据作者关于传力面积的研究成果,假定在传力面积范围内摩擦力的传递是均匀的,则可得到摩擦型连接中板Ⅰ、板Ⅱ以及板Ⅲ的矩形、梯形、三角形混合的阶梯形内力图,如图 14(b)和图 14(c)所示。

|

图 14 高强度螺栓摩擦型连接中被连接板件的内力 |

在图 14(b)和图 14(c)的内力图中任意截面的内力之和均为Nv,亦即由于板Ⅳ的内力分布与板Ⅲ的内力分布完全相同,2倍图 14(c)所得内力与图 14(b)所得内力之和均为Nv,因此,图 14(b)和图 14(c)的内力图是正确的。

由于图例比文字说明更清晰明了,而当前的教科书中很少有图 11~图 14所示的螺栓受力图对比和被连接板件的内力图,以上图例可促进学生深入掌握螺栓连接的概念、计算方法等内容。

(三)高强度螺栓摩擦型连接中的净截面高强度螺栓摩擦型连接中的“孔前传力”机理是螺栓连接的又一难点。教科书中一般直接指出最外侧螺栓处为危险截面后直接给出相应的计算式。这一论断从图 14的各个钢板内力图中很明显就可以看出。对于这一问题,还可采用理论分析的方法予以证明。

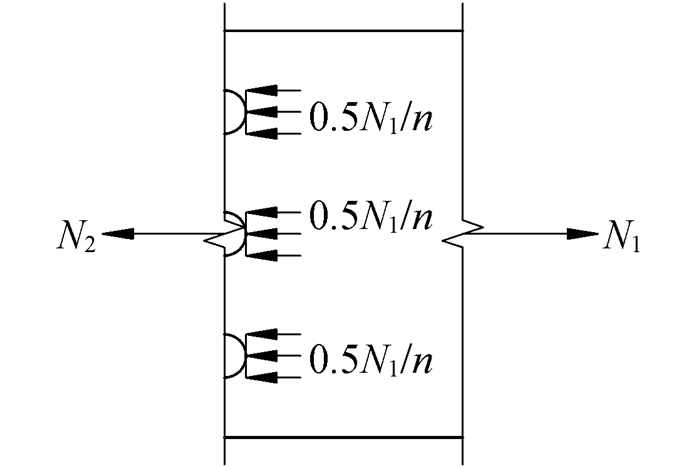

对于连接一侧由n个高强度螺栓组成的摩擦型连接,假定孔前和孔后传力各占1/2,则每个螺栓孔前传力的大小为0.5N1/n(图 15)。

|

图 15 高强度螺栓摩擦型连接中被连接板件的内力分析 |

由图 15可知任何截面的受力平衡方程为

| $ {N_1} = {N_2} + 0.5\frac{{{n_1}{N_1}}}{n} $ | (3) |

式中,n1为该截面内的螺栓数量。

由式(3)可得经过孔前传力后N2的计算式:

| $ {N_2} = {N_1}\left( {1 - 0.5\frac{{{n_1}}}{n}} \right) $ | (4) |

显然,由于每排螺栓的数量n1都相等,而连接一侧螺栓的数量是定值,故式(4)中括号内的数值也为定值,则N2的最大值必然取决于N1内力的数值。由图 14可知,连接内的最大内力即为N,其对应的钢板位置为连接最外侧的螺栓所在截面,故当N1=N时,计算净截面强度时应采用的内力值为

| $ N' = N\left( {1 - 0.5\frac{{{n_1}}}{n}} \right) $ | (5) |

通过以上证明并结合图 14,学生自己可总结出净截面计算的危险截面(表 4)。需要指出的是,计算板Ⅲ或板Ⅳ的危险截面时,式(5)中的N应替换为N/2,因为这2个板上传递的内力各占总量的1/2。

| 表 4 净截面计算的危险截面 |

除了以上问题外,螺栓连接的其他问题有:当螺栓孔为大圆孔或槽形孔时,如何计算孔型系数;拉-剪作用下单个螺栓的承载力公式均源自试验研究,目前尚未有较为严格的理论证明;拉-剪作用下高强度螺栓摩擦型连接螺栓群的计算尚未有与03规范中单个螺栓承载力计算形式一致的公式等。以上问题笔者也结合自己的分析引入了课堂教学。此外,美国钢结构设计标准ANSI/AISC 360-16[9]包含了国外有关钢结构连接的最新研究成果,亦可适当选择其中的内容引入课堂教学。

三、结语钢结构连接的种类多、计算公式量大,在“以教学效果为中心”的教学思想指导下,可以通过“回头看”、“向前看”、表格对比、图例对比等多种方法,开展钢结构连接教学内容的讲授。教学实践表明,越是符合认知规律的教学设计就越能获得良好的教学效果。同时,在教学中通过“回头看”可以让学生获知《钢结构设计规范》中相关规定的历史沿革,通过“向前看”可以让学生了解科学研究的进展和国外规范的内容,培养学生的科研兴趣,也为今后从事结构设计和施工,特别是涉外工程的设计和施工打下较为坚实的基础。

| [1] |

张伟, 郑俊杰, 严有为. 论"以学生为中心"的课堂设计与教学方式[J]. 高等建筑教育, 2012, 21(5): 64-67. |

| [2] |

赵必大, 赵滇生. 基于工程应用型人才培养的钢结构设计课程教学改革[J]. 高等建筑教育, 2018, 27(2): 72-75. |

| [3] |

郑夕健, 谢正义, 侯祥林. 基于国际工程认证要求的钢结构课程教学设计研究[J]. 高等建筑教育, 2018, 27(3): 51-55. |

| [4] |

谢甫哲. 基于"卓越工程师计划"的钢结构课程教学探讨[J]. 高等建筑教育, 2018, 27(5): 86-90. |

| [5] |

陈绍蕃, 顾强. 钢结构[M]. 3版. 北京: 中国建筑工业出版社, 2013.

|

| [6] |

中华人民共和国冶金工业部.钢结构设计规范: GBJ 17-88[S].北京: 中国计划出版社, 1988.

|

| [7] |

中华人民共和国建设部.钢结构设计规范: GB 50017-2003[S].北京: 中国计划出版社, 2003.

|

| [8] |

张耀春, 周绪红. 钢结构设计原理[M]. 北京: 高等教育出版社, 2011.

|

| [9] |

Specification for Structural Steel Buildings: ANSI/AISC 360-16[S].Chicago: American Institute of Steel Construction, 2016.

|

2019, Vol. 28

2019, Vol. 28