2. 英国杜伦大学 工程学院, 杜伦 BH1 3LE

2. Engineering School, Durham University, Durham BH1 3LE, UK

太阳能、风能等可再生新能源利用已受到越来越多国家的重视,永磁同步直驱风力发电技术是20世纪末发展起来的一种新型发电技术,它将电力电子技术,控制技术和计算机信息处理技术引入到永磁同步风力发电系统中,从而获得了一种全新的高质量的电能获取方式,随着风电机组单机容量以及风电场规模的增大,风力发电机组及其转换系统的运行效率与可靠性就显得更加重要,目前兆瓦级风力发电机组已经成为国际上的主流机型[1],电能通过全功率变流器传递到电网上,由于兆瓦级变流器中所采用的功率模块绝缘栅双极型晶体管(IGBT)的功率等级较高,对功率模块IGBT的驱动保护技术也提出了更高的要求,需要在大功率运行条件下保证IGBT可靠的导通、关断,减小IGBT的损耗;在过流、过压等故障情况下保证IGBT可靠的关断,从而保证机组的安全运行,所以采用性能良好的驱动电路,缩短开关时间,减少开关损耗,对装置的运行效率、可靠性都有重要的意义[2-4]。

目前常见的功率模块驱动电路有分立插脚式元件的直接驱动电路、隔离驱动电路、厚膜驱动电路、专用集成块驱动电路。直接驱动电路的特点是能很好地对栅极电容充电,在隔离驱动电路中,主电路和控制电路之间一般采用光电隔离或脉冲变压器来提供电气隔离,脉冲变压器由于漏感和集肤效应的存在,使绕组的绕制工艺复杂,易于振荡。光耦合响应速度较慢,因而具有较长的延迟时间,且光电耦合器的输出级需要隔离的辅助电源供电。前面几种均由分离元件组成的,使用元件过多、稳定性差。虽然专用驱动电路抗干扰能力强、集成化程度高、速度快、保护功能完善、可以实现IGBT的最优控制、可靠性高,但在实验调试时不方便,因此需要更经济方便的驱动方案[5-7]。

目前,传统推挽结构的功率模块IGBT驱动电路缩短开通、关断时间和抑制开关过程中的电压、电流应力是一对矛盾,虽然减小驱动电阻将导致开通、关断时间的缩短,但同时也将导致开关过程中功率模块IGBT电流、电压热应力的增加[8],从而使功率模块的可靠性降低。针对这一特点,文中着重分析了功率模块的失效机理和热模型,提出了一种新的分段控制方法,在dSBASE环境下,采用软硬件相结合设计了IGBT驱动保护电路,搭建了一台三相/三相变换器样机,并对该驱动保护电路进行了试验研究。通过对功率模块的表面温度变化规律的研究,对实验数据采用曲线拟合,得出表面温度变化指数曲线,实验证明该方法能方便地调节调制比,在开关过程中缩短开通关断时间的同时还能减少热应力,该驱动电路集中度高,且保证完全隔离,在负荷变化以及紧急情况下,驱动电路都能适应,工作可靠性高。

1 功率模块的可靠性分析 1.1 功率模块失效机理IGBT功率模块的失效是其内部疲劳逐渐积累并与外部运行环境等多种因素相互作用的结果,根据失效原因,大致可把功率模块失效方式分为芯片本身及封装引起的失效和开关失效。焊接层疲劳是IGBT功率模块封装的一种主要失效方式,其原因是模块在长期循环工作时热电应力长期作用而导致的软焊料疲劳、引线脱落或烧毁等失效,该失效属于长期工作失效,对于开关失效,其原因源于感性负载而导致的dv/dt或di/dt诱发IGBT寄生可控硅效应即锁定失效,该失效属于瞬时失效。热应力使材料弯曲变形并发生蠕变疲劳,从而导致硅芯片与基板之间,基板与底板之间的焊接层产生裂纹并逐渐扩散,最终导致失效或分层、器件损坏、可靠性降低[9-12]。

1.2 功率模块热模型功率模块的热应力失效源于发热,发热源于它的损耗,IGBT的损耗包括导通损耗和开关损耗,假设:

1) 功率模块输出正弦电流i(t)=Imsin ωt;

2) 在通态情况下,IGBT的管压降和流过的电流成线性关系VCE(t)=VCE0+Ri(t);

3) 调制函数τ(t)=0.5[1+msin(ωt+

| $ {P_{{\rm{CI}}}} = 0.5\left( {\frac{{{V_{{\rm{CE0}}}}{\mathit{I}_\rm{m}}}}{{\rm{ \mathsf{ π} }}} + \frac{{{R_I}I_\rm{m}^2}}{4}} \right) + m\cos \varphi \left( {\frac{{{V_{{\rm{CE0}}}}{\mathit{I}_m}}}{{\rm{8}}} + \frac{{{R_I}I_\rm{m}^2}}{{3{\rm{ \mathsf{ π} }}}}} \right), $ | (1) |

| $ {P_{{\rm{CD}}}} = 0.5\left( {\frac{{{V_{\rm{T}}}{\mathit{I}_\rm{m}}}}{{\rm{ \mathsf{ π} }}} - \frac{{{R_{\rm{T}}}I_\rm{m}^2}}{4}} \right) + m\cos \varphi \left( {\frac{{{V_{\rm{T}}}{\mathit{I}_\rm{m}}}}{{\rm{8}}} + \frac{{{R_{\rm{T}}}I_\rm{m}^2}}{{3{\rm{ \mathsf{ π} }}}}} \right), $ | (2) |

| $ {P_{{\rm{SI}}}} = \frac{1}{{\rm{ \mathsf{ π} }}}{f_{{\rm{sw}}}}[{\mathit{E}_\rm{on}}\left( {{I_{\rm{n}}}, {\mathit{V}_\rm{n}}} \right) + {\mathit{E}_{{\rm{off}}}}\left( {{I_{\rm{n}}}, {\mathit{V}_{\rm{n}}}} \right)]\frac{{{\mathit{I}_{\rm{m}}}}}{{{I_{\rm{n}}}}}\frac{{{\mathit{V}_{{\rm{dc}}}}}}{{{\mathit{V}_\rm{n}}}}, $ | (3) |

| $ {P_{{\rm{SD}}}} = \frac{1}{{\rm{ \mathsf{ π} }}}{f_{{\rm{sw}}}}{\mathit{E}_\rm{on}}\left( {{I_{\rm{n}}}, {\mathit{V}_\rm{n}}} \right)\frac{{{\mathit{I}_{\rm{m}}}}}{{{I_{\rm{n}}}}}\frac{{{\mathit{V}_{{\rm{dc}}}}}}{{{\mathit{V}_\rm{n}}}}。$ | (4) |

式中:PCI与PCD分别为IGBT和反向续流二极管的传导损耗;PSI与PSD分别为IGBT和反向续流二极管的开关损耗;VT为导通压降,fsw为IGBT开关频率,Vn与In分别为IGBT额定工作电压和电流。

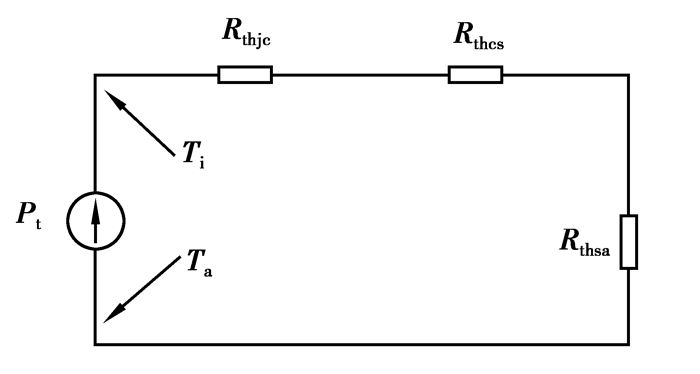

图 1为功率模块的热模型,其中Pt为功率模块的总热损耗,Rthjc为IGBT管结和表壳之间的热阻;Rthcs为IGBT表壳和散热器之间的热阻,Rthsa为散热器和空气之间的热阻,Ta为外部环境温度,Tj为功率模块结温,其中:

| $ {P_{\rm{t}}} = {P_{{\rm{CI}}}} + {P_{{\rm{CD}}}} + {P_{{\rm{SI}}}} + {P_{{\rm{SD}}}}, $ | (5) |

| $ {T_{\rm{j}}} = {P_{\rm{t}}}\left( {{R_{{\rm{thjc}}}} + {R_{{\rm{thcs}}}} + {R_{{\rm{thsa}}}}} \right) + {T_{\rm{a}}}。$ | (6) |

|

图 1 功率模块的热模型 |

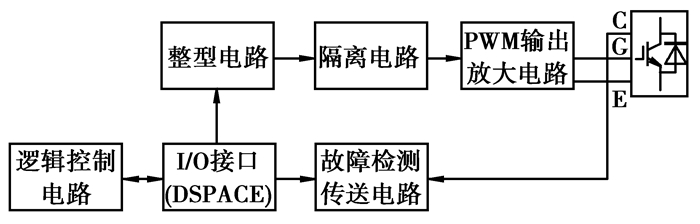

驱动电路模块的整体拓扑如图 2所示。逻辑处理单元将驱动信号经过I/O接口电路输出后传送到整形电路,然后再经过隔离,最后经由放大电路将PWM信号输出到IGBT功率模块,故障信号经过故障检测电路送到接口电路里,逻辑处理单元采集反馈回来的故障信号,经逻辑处理单元判断处理后,若没有故障发生,且脉冲序列也正常无误,驱动信号将经过隔离后送到输出侧,再由放大电路将放大后输出驱动IGBT。

|

图 2 系统的总体结构图 |

系统的总体供电部分由AC/DC电源完成,dSPACE箱输出+5 V给弱电侧信号采集和逻辑模块使用,由一个DC/DC模块升压后供给放大电路,强电侧电源供给IGBT主电路。

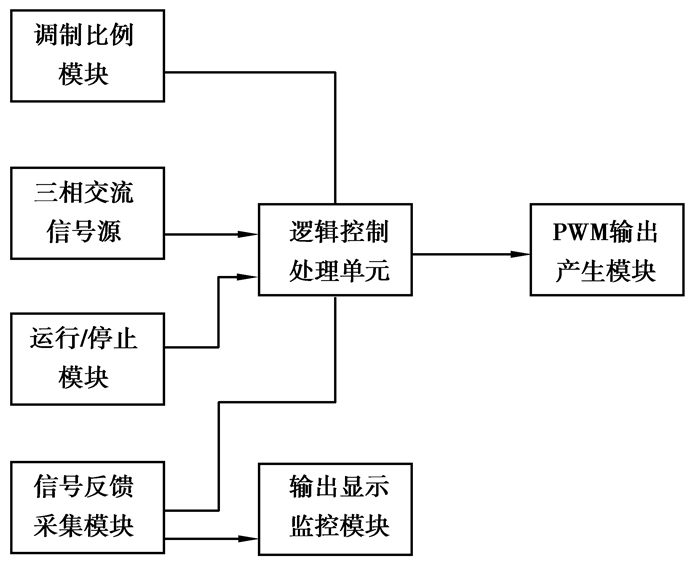

2.2 逻辑控制电路的拓扑逻辑控制电路的拓扑如图 3所示。在Simulink建模环境下三相交流信号源和反馈信号经过逻辑处理单元以后,通过PWM模块产生驱动信号,由dSPACE控制箱与驱动电路板连接控制。调制占空比模块设置调制深度,使IGBT根据负荷的大小和随机变化情况工作在不同的工作点;输出显示模块监控IGBT的运行过程中实时的电流大小,随时对反馈故障情况并做出决策和保护措施。在PWM模块里面,可以设定工作频率和逆变桥的上下桥臂的切换死区。

|

图 3 逻辑控制电路拓扑 |

脉冲输出部分包括脉冲整定部分、信号隔离和功率放大部分,在接收到dSPACE传送的信号后,由脉冲整定部分对脉冲信号进行处理[8]。一般情况下,IGBT的开通与关断速度由门极电阻RG来决定和调整,但RG的存在会使输出脉冲对门极电压的嵌位作用降低,当IGBT集电极电压发生突变时,将会有电流通过弥勒电容耦合到栅极,使栅极电压随之变化,从而影响IGBT的正常工作,改变IGBT输出电流的波形,严重情况下会导致IGBT的误导通或误关断。若将门极电阻去掉又会使IGBT开通和关断速度不可控,造成过大的di/dt和du/dt [13-14]。

|

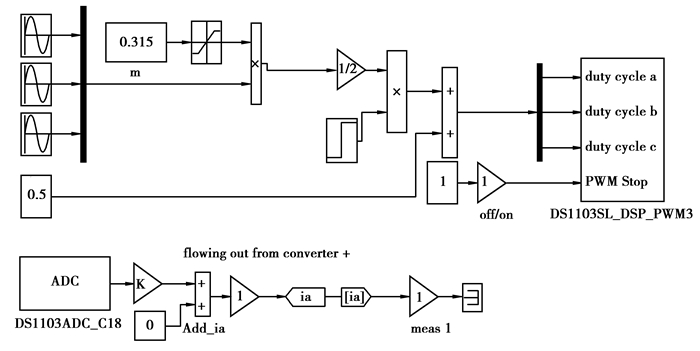

图 4 逻辑控制仿真图 |

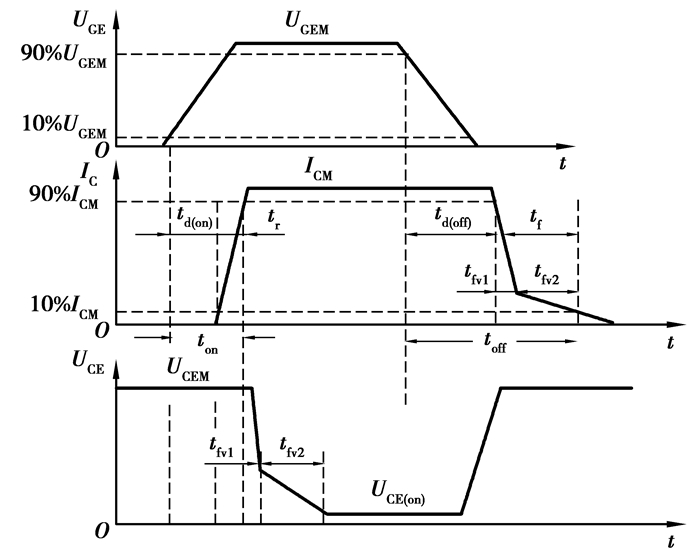

为解决这个问题,首先分析一下IGBT的导通和关断过程,IGBT的导通和关断过程[2, 15]如图 5所示,其中Ton为导通阶段,Toff为关断阶段。

|

图 5 IGBT开关过程 |

时段1:开通延时阶段Td(on),门极电压开始上升达到阈值电压,此阶段集电极电流为正向漏电流,基本保持不变,集射极电压基本维持最大值。

时段2:开通上升阶段Tr,门极电压达到阈值电压,集电极电流开始迅速上升,直到其达到最大电流值,电流上升率di/dt达到最大。

时段3:稳定导通阶段Tfv1 +Tfv2,集电极电流达到最大值,集射极电压开始迅速减小,器件过渡到稳定导通状态。

时段4:关断延时阶段Td(off),从门极电压开始减小到集射极电压开始迅速上升。

时段5:关断下降阶段Tfi1,该时段是IGBT器件内部的MOSFET的关断过程,从器件集射极电压开始迅速上升到其达到最大,IC下降较快,电压下降率du/dt达到最大。

时段6:关断拖尾阶段Tfi1Tfi2,集射极电压达最大值时,门极电压降低到阈值电压附近,此时流过器件MOSFET部分的电流迅速消失,漂移层的载流子复合导致拖尾电流产生,IGBT内部的PNP晶体管的关断过程,IC下降较慢。

由图 5可以知道,时段2开通上升阶段Tr与时段5关断下降阶段Tfi1分别是di/dt、du/dt达到最大的阶段,只要抑制这2个阶段的开通与关断速度,就可以抑制电流、电压热应力的增加,因此提出了一种分段驱动控制的方法,将驱动速度进行实时改变,在传统驱动基础上附加充放电电流源或门极驱动电阻以缩短器件开关时间,同时避免开关过程中的电压、电流应力的增加。在开通过程中,在集电极电流上升区段限制门极充电电流以抑制di/dt,在其他时段加大充电电流以缩短开通时间; 在关断过程中,在集射极电压上升过程中限制门极泄放电流以抑制du/dt,其他时段加大泄放电流以缩短关断时间[15-16]。这样通过控制外加的充电、放电流源从而达到在不同的阶段间接地减小或增加了门极电阻RG,从而达到控制IGBT栅极电压变化速率的目的。

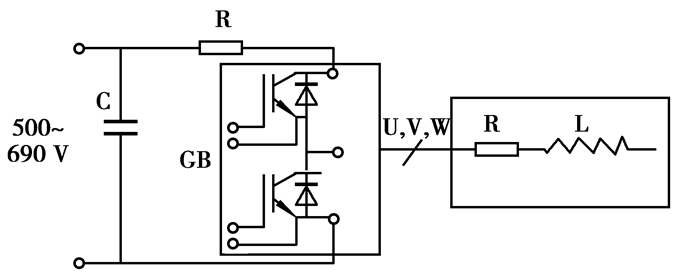

3 实验搭建 3.1 平台原理图搭建一个逆变器电路对提出的驱动电路进行测试,如(如图 6、图 7),输入直流电压为540 V,开关频率为8 kHz,占空比为70%。

|

图 6 驱动电路实验电路图 |

|

图 7 驱动电路实验平台 |

实验选用SEMIKRON公司IPM-SKM35GD126ET(1 200 V/35 A),负荷是选用的RL库,Y型连接,其中R=13.2 Ω,L=80 mh,尽量使每相的负荷平衡,电源选用在0~1 000 V之间可调的直流稳压电源,在Matlab/Simulink里通过dSPACE实时操作系统对IGBT控制,用Lecroy 7200示波器来俘获输出的实时电压和电流波形[17-18]。

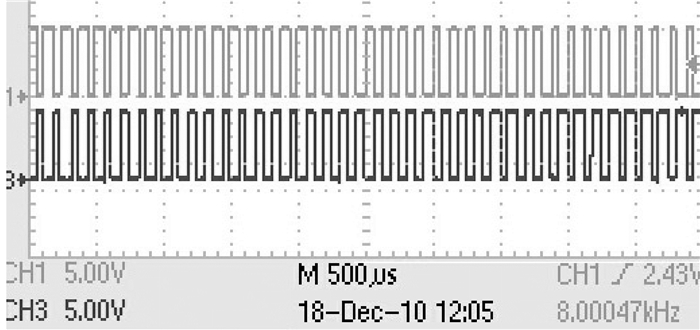

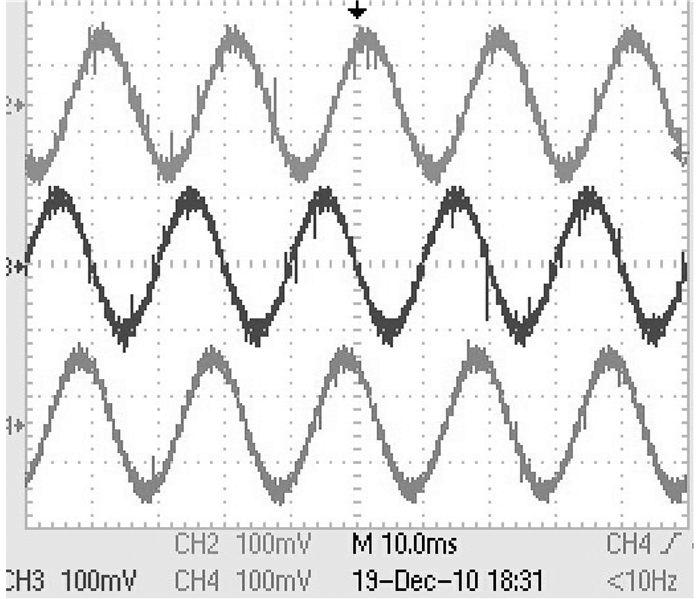

3.2 实验结果 3.2.1 PWM波形如图 8所示,实验中采样频率取8 kHz,输出频率50 Hz,通道1为A相的PWM波形,通道3为B相PWM波形。

|

图 8 PWM输出波形 |

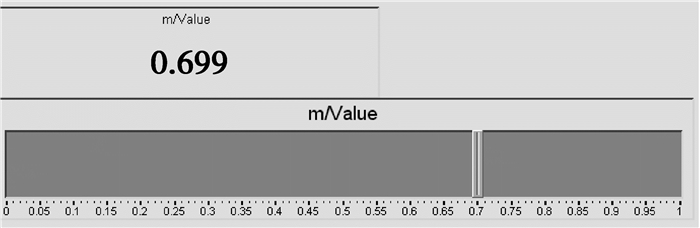

图 9是占空比给定监控画面,用dSPACE的CONTROL DEVELOPER,可以方便地改变调制比例,占空比可以在0~1之间灵活改变。

|

图 9 占空比调试界面 |

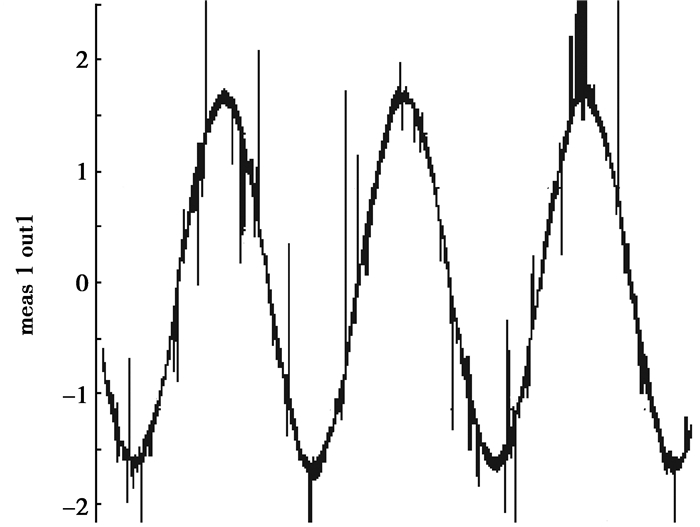

从图 10看出,样机的实时输出电流为较完美的正弦波形,每两相相位各差120度,图 11为输出相电流为与网压同频同相的正弦波形。

|

图 10 输出侧三相电流波形 |

|

图 11 输出侧实时监控电流波形 |

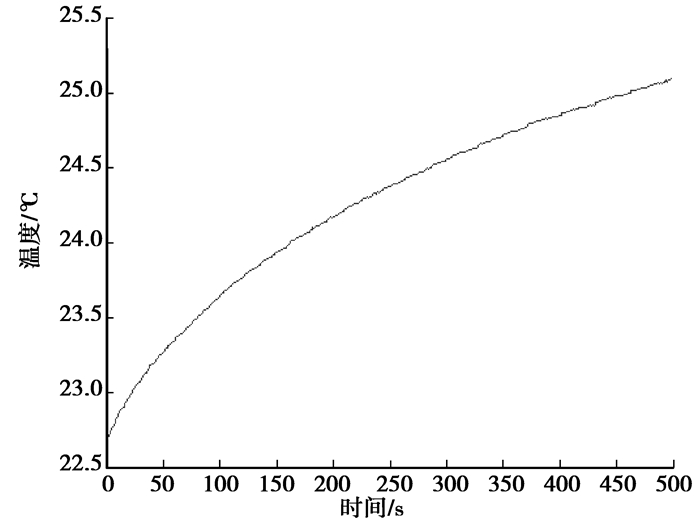

由图 12 IGBT的实时表面温度上升曲线可以知道,初始时段实时表面温度按指数规律上升,大约在50 min以后,IGBT表面温度逐渐趋向稳定状态,且温度一直平稳,表面温度没有出现大的波动,由此可判定该IGBT处于正常的工作状态,驱动电路工作可靠。

|

图 12 IGBT表面实时温度曲线 |

在分析功率模块失效机理和热模型的基础上,提出基于dSBASE环境下的分段驱动控制方法,该方法可以在缩短开关时间的同时抑制集电极电流和集射极电压热应力的增加,研究功率模块的表面温度变化规律,得出表面温度变化的指数曲线。通过软件和硬件混合协调控制方法设计了功率模块IGBT驱动保护电路,该电路设计灵活、调试方便,并且搭建了一台三相/三相变换器样机,实现了对异步电机和RL负荷的的有效控制,实验证明了文中提出方法的有效性,且该电路具有良好的驱动和保护功能,在缩短开关时间的同时可以有效抑制电压、电流应力的增加,能有效地减少新能源转换系统中输出电压和电流的谐波、提高电压利用率和波形质量,可以满足新能源发电系统中变流器中大功率IGBT的驱动要求,提高了新能源转换系统可靠性。

| [1] |

苏平, 张靠社.

基于主动式IGBT型Crowbar的双馈风力发电系统LVRT仿真研究[J]. 电力系统保护与控制, 2010, 38(23): 165–170.

SU Ping, ZHANG Kaoshe. Simulation research for LVRT of DFIG with active IGBT crowbar[J]. Power System Protection and Control, 2010, 38(23): 165–170. (in Chinese) |

| [2] | ODAKA A, ITOH J I, SATO I, et al. Analysis of loss and junction temperature in power semiconductor of the matrix converter using simple simulation methods[C]//Proceedings of the 39th Industry Applications Conference, October 3-7, 2004, Seattle, USA. Piscataway:IEEE Press, 2004, 2:850-855. |

| [3] | TAVNER P J. Review of condition monitoring of rotating electrical machines[J]. Electric Power Applications, 2008, 2(4): 215–247. DOI:10.1049/iet-epa:20070280 |

| [4] | MUSALLAM M, JOHNSON C M. Real-Time compact thermal models for health management of power electronics[J]. IEEE Transaction on Power Electronics, 2010, 25(6): 1416–1425. DOI:10.1109/TPEL.2010.2040634 |

| [5] | BIENIECKI S, HARTMAN M, IWASZKIEWICZ J. Driving circuits for high power IGBT applications[C]//Proceedings of the IEEE International Symposium on Industrial Electronics, June 17-20, 1996, Warsaw, Poland.Piscataway:IEEE Press, 1996, 1:525-530. |

| [6] | LUO J, LIANG Y C, CHO B J. Design of IGBT gate drive circuit with SOA consideration[C]//Proceedings of International Conference on Power Electronic Drives and Energy Systems for Industrial Growth, December 1-3, 1998, [S.l.].Piscataway:IEEE Press, 1998, 1:307-311. |

| [7] | HEFNER A R. An investigation of the drive circuit requirements for the power insulated gate bipolar transistor (IGBT)[C]//Proceedings of Power Electronics Specialists Conference, June 11-14, 1990, San Antonio, TX, USA. Piscataway:IEEE Press, 1990, 126-137. |

| [8] | JOHN V, SUH B S, LIPO T A. High-performance active gate drive for high-power IGBT's[J]. IEEE Transactions on Industry Applications, 1999, 35(5): 1108–1117. DOI:10.1109/28.793372 |

| [9] | NGUYEN M N. Short circuit protection of high speed, high power IGBT modules[C]//Proceedings of the 14th IEEE International Pulsed Power Conference, June 15-18, 2003, Dallas, TX, USA. Piscataway:IEEE Press, 2003, 2:815-818. |

| [10] | XIANG D W, RAN L, TAVNER P, et al. Monitoring solder fatigue in a power module using the rise of case-above-ambient temperature[C]//Proceedings of IEEE Energy Conversion Congress and Exposition (ECCE), September 12-16, 2010, Atlanta, GA. Piscataway:IEEE Press, 2010:955-962. |

| [11] | MOHAGHEGHI S, HARLEY R G, HABETLER, et al. Condition monitoring of power electronic circuits using artificial neural networks[J]. IEEE Transactions on Power Electronics, 2009, 24(10): 2363–2367. DOI:10.1109/TPEL.2009.2017806 |

| [12] | XIONG Y L, CHENG X, SHEN ZJ, et al. A prognostic and warning system for power electronic modules in electric, hybrid, and fuel cell vehicles[J]. IEEE Transactions on Industry Electronics, 2008, 55(6): 2268–2276. DOI:10.1109/TIE.2008.918399 |

| [13] | KLUMPNER C, BLAABJERG F. Using reverse blocking IGBTs in power converters for adjustable speed drives[C]//Proceedings of the 38th Industry Applications Conference, October 12-16, 2003, Salt Lake City, USA. Piscataway:IEEE Press, 2003, 3:1516-1523. |

| [14] | MUHAMMAD A K, PATRICK P, WANG Y N. Parameters influencing the performance of an IGBT gate drive[C]//Proceedings of Power Electronics Specialists Conference, June 15-19, 2008, Rhodes, Greece.Piscataway:IEEE Press, 2008:3457-3462. |

| [15] |

周大宁, 孙凯, 孔鹏举, 等.

RB-IGBT驱动电路及其在矩阵式变换器中的应用[J]. 清华大学学报:自然科学版, 2006, 46(4): 465–468.

ZHOU Daning, SUN Kai, KONG Pengju, et al. Drive circuit for RB-IGBT and its application in matrix converter[J]. Journal of Tsinghua University:Science and Technology, 2006, 46(4): 465–468. (in Chinese) |

| [16] | ZHOU D N, LIU Z C, KONG P J, et al. An improved driving and protection circuit for reverse blocking IGBT[A].IEEE Proc of PESC[C]//Proceedings of the 35th Annual Power Electronics Specialists Conference, June 20-25, 2004, Aachen, Germany.Piscataway:IEEE Press, 2004, 1:118-124. |

| [17] | YANG S Y, XIANG D W, BRYANT A, et al. Condition monitoring for device reliability in power electronic converters -a review[J]. IEEE Transactions on Power Electronics, 2010, 25(11): 2734–2752. DOI:10.1109/TPEL.2010.2049377 |

| [18] | YANG S Y, BRYANT A, MAWBY P, et al. An industry-based survey of reliability in power electronic converters[C]//Proceedings of the 2009 Energy Conversion Congress and Exposition, September 20-24, 2009, San Jose, CA. Piscataway:IEEE Press, 2006:3151-3157. |

2013, Vol. 36

2013, Vol. 36