b. 重庆大学 国家镁合金材料工程技术研究中心, 重庆 400044

b. National Engineering Research Center for Magnesium Alloys, Chongqing University, Chongqing 400044, China

Mg-Li[1-3]合金是目前最轻的金属结构材料,也被称为超轻镁合金,它具有低密度、高比强度和良好的塑性加工性能等优点,已经在航空航天、军工以及通讯电子等领域有了一定的应用。但是传统的Mg-Li合金强度不高、热稳定性差、耐蚀性能差,限制了该系合金的应用。

为了提高Mg-Li合金的性能,通常对其进行强化处理,其中最常用的强化方法是向合金中添加具有强化作用的Al,Zn,RE和Si等合金化元素[4]。由于铝元素具有较小的密度且在镁中具有较大的固溶度,铝是Mg-Li合金中最常用的合金化元素,因此Mg-Li-Al系合金是当前Mg-Li合金中的研究热点。然而,Mg-Li-Al三元合金的强度仍然很低,例如:Mg-8Li-1Al合金的室温抗拉强度仅为150 MPa,Mg-14Li-1Al合金的室温抗拉强度仅为135 MPa[5]。因此,有必要向Mg-Li-Al合金中引入新的合金化元素以提高合金的力学性能。目前,已有关于RE、Zn等对Mg-Li-Al合金的性能影响的研究报道[6-7],研究认为向Mg-Li-Al系合金中加入一定量的RE和Zn等元素,合金中会形成新的具有强化作用的化合物相,从而改善Mg-Li合金的力学性能和耐腐蚀性能等。

Sr是镁合金中常用的合金化元素,重庆大学潘复生和彭晓东[8-10]等人的研究表明:向镁合金中加入适量的金属Sr,合金中生成新的Al4Sr相,可以显著的改善镁合金的力学性能,特别是高温性能。但是到目前为止,关于Sr元素添加到Mg-Li或者Mg-Li-Al系列合金中的研究报道还较少。本研究拟用Sr元素来改善Mg-Li-Al系列合金的性能,并在此基础上制备了不同成分的Mg-9Li-3Al-xSr(LA93-xSr)合金。变形强化是近年来在金属材料中广泛应用的另外一种强化方式,通过塑性变形可以显著消除合金的铸造缺陷,细化合金的晶粒,从而大幅度改善合金的性能[11-13]。张密林[14]等人研究了挤压变形对Mg-Li-Al-Ce合金的组织及力学性能的影响,结果表明:在挤压变形过程中合金发生动态再结晶,晶粒细化,力学性能提高。鉴于上述原因,重点研究了挤压态Mg-9Li-3Al-xSr合金的微观组织与力学性能,并探讨了Sr含量对合金的微观组织及力学性能的影响规律,分析了合金在热挤压变形过程中的组织演变规律。

1 实验实验所用的原材料为纯Mg(纯度99.9wt%)、纯Al(纯度99.9wt%)、纯Li(纯度99.9wt%)和Mg-8Sr中间合金(含8wt%Sr,质量百分比)。首先将纯Mg和纯Al放置于电阻熔炼炉中的石墨坩埚内,充氩气保护,加热到720 ℃使其全部熔化,然后将温度调整至680 ℃,加入金属Li,再将温度调至720 ℃,加入Mg-8Sr中间合金后保温30 min,最后将温度降低至680 ℃,将合金液浇注到金属型模具中得到铸态合金锭,模具尺寸为Φ90×30 mm。将合金铸锭在热处理炉中进行均匀化处理,均匀化温度为260 ℃,时间为12 h。在挤压机上对铸态合金锭进行挤压,挤压温度为260 ℃,挤压比为28:1。利用原子吸收光谱法测定合金的成分(详细结果见表1),根据Sr含量的不同,按照国标将上述合金分别命名为LA93,LAJ931,LAJ932和LAJ933。挤压态合金沿挤压轴向和横向打磨抛光后,采用2%硝酸+酒精溶液进行浸蚀,采用JEOL JSM 6460LV型扫描电子显微镜观测合金试样的组织形态、组织分布情况,并用Genesis 7000 X-射线能量分散谱仪(EDS)定性分析合金的成分。采用日本理光D/MAX-2500pc-X射线衍射仪分析实验合金组织中的相成分。采用JEOL JEM 2500 SE透射电子显微镜对LAJ932合金试样进行TEM形貌观察,试样采用离子减薄方法制备。在新三思CMT-5105电子万能试验机上对挤压态实验合金进行拉伸性能测试,拉伸方向沿挤压轴向,拉伸速度为1 mm/min。对LAJ932合金中的不同相进行微观硬度测试。

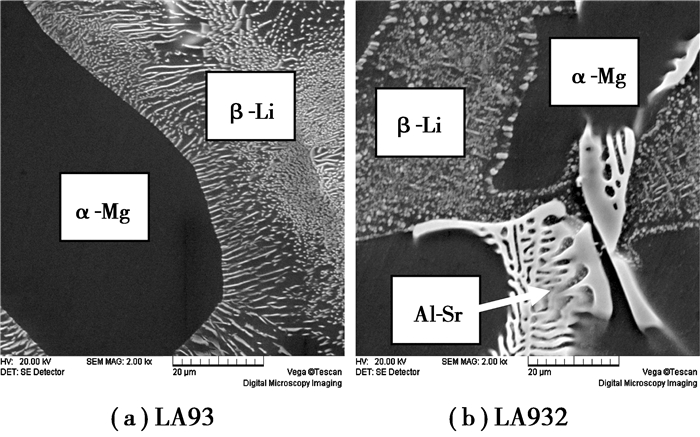

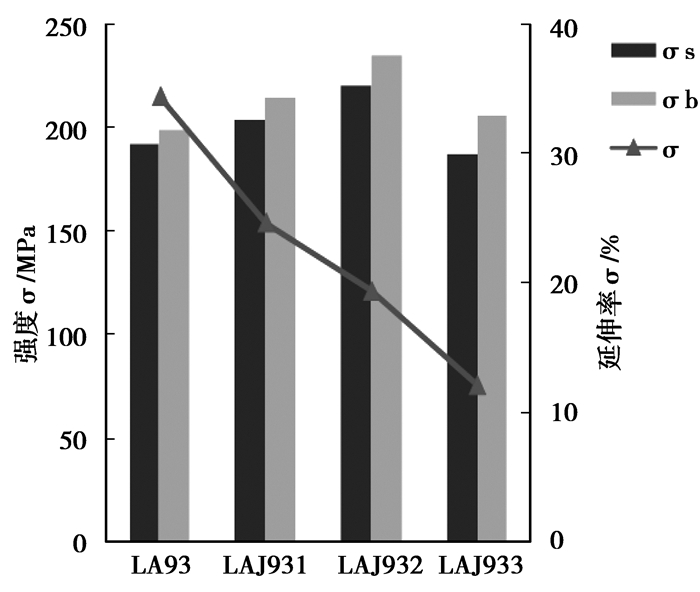

2 结果与分析 2.1 铸态LA93和LAJ932合金的显微组织图 1所示为Φ90 mm铸锭LA93和LAJ932合金的SEM形貌。由图 1可明显看出,铸态合金的晶粒整体较粗。合金基体由黑色的α-Mg和白色的β-Li两相组成,α-Mg相是Li溶于Mg形成的具有hcp晶体结构的固溶体,β-Li相是Mg固溶于Li形成的具有bcc晶体结构的固溶体[15-16]。随着Sr的加入,合金中出现鱼骨状的新相,新相偏聚于α-Mg和β-Li的相界面处。

|

图 1 铸态合金的SEM形貌 |

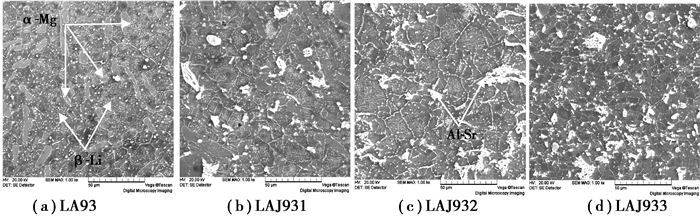

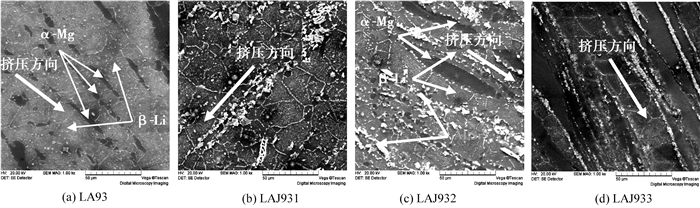

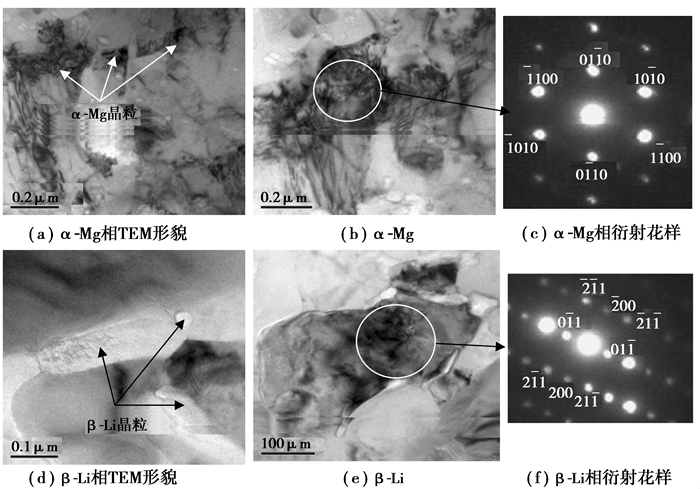

图 2和图 3分别为垂直于挤压方向和平行于挤压方向的挤压态合金的SEM形貌。由挤压态合金的SEM形貌可以看出,挤压态合金晶粒整体较细小,与铸态相比,挤压态合金晶粒明显细化,合金中的化合物相相对均匀弥散的分布于合金基体中。由图 3可以看出:挤压变形后,合金中的α-Mg相沿挤压轴向伸长,合金组织沿挤压轴向呈现一定的方向性,合金中的白色化合物相沿挤压轴向呈流线形分布,主要集中在α/β相界面处和β相中,Sr含量越高,流线越密集。流线是化合物相在压应力作用下的定向分布,可以作为动态再结晶有效的形核核心,但在流线之间存在一些反常长大的晶粒。结合图 1、图 2和图 3,可以看出合金晶粒在挤压过程中被压扁、压碎、拉长并发生动态再结晶,合金晶粒细化[17]。为更加清楚的展现挤压态实验合金的组织形貌,对LAJ932合金的微观组织进行了TEM观察。图 4所示为LAJ932合金的TEM形貌。图 4(a)(b)所示为挤压态LAJ932合金中的α-Mg晶粒,α-Mg晶粒的晶界形状不规则,晶粒内部呈现出大量的黑色线条,说明晶粒内部的位错密度较高。挤压态LAJ932合金中的β-Li相晶粒如图 4(d)(e)所示,β-Li相晶粒的晶界比较平直,晶粒形状规则,晶粒内部相对干净,说明晶粒内部的位错密度很小。为明确辨别α-Mg和β-Li相,分别对α-Mg和β-Li相进行了衍射花样分析,如图 4(c)和图 4(f)所示,由晶粒衍射花样的不同,可以明确区分α-Mg和β-Li相。由于α-Mg和β-Li相的晶粒形貌有很大的不同,因此可以预测α-Mg和β-Li相在挤压变形过程中呈现出不同的组织演变机理。

|

图 2 垂直于挤压方向的LA93-xS合金的SEM形貌 |

|

图 3 平行于挤压方向的LA93-xS合金的SEM形貌 |

|

图 4 LAJ932合金的TEM形貌及不同基体相的衍射花样 |

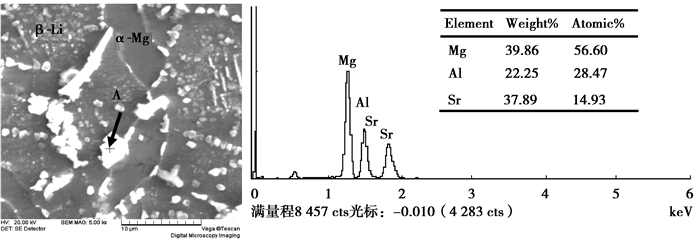

图 5所示为挤压态LAJ932合金的SEM形貌和合金中化合物相的EDS分析结果。EDS分析结果显示A点白色化合物相由Mg,Al,Sr3种元素构成,可见金属Sr主要分布于块状或颗粒状的化合物相中,结合Al-Sr合金相图,初步判定合金中的化合物相为Al-Sr相。图 6所示为挤压态LAJ932合金的EDS面扫描分析结果,挤压态LAJ932合金的元素分布整体比较均匀,但是在金属化合物相分布的区域金属Al和金属Sr有一定的偏聚现象,而Mg的分布相对较少。

|

图 5 挤压态LAJ932合金的SEM形貌和EDS分析结果 |

|

图 6 挤压态LAJ932合金的EDS面扫描析 |

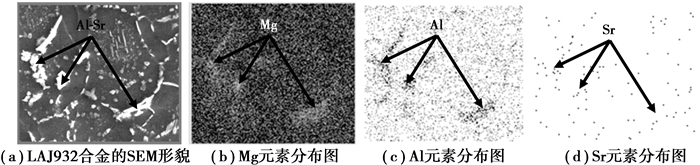

图 7所示为挤压态LA93和LAJ932合金的XRD衍射图谱。结合合金的EDS分析结果,可以确定挤压态LA93合金主要由α-Mg,β-Li和Mg17Al12构成,随着金属Sr的加入,合金中形成新的Al4Sr相。

|

图 7 挤压态LAJ93-xSr合金的XRD衍射图谱 |

碱土化合物的形成机理可以通过电负性差值来判断,A1与Sr的电负性差值为0.66,大于Al与Mg的电负性差值0.30,因此,仅从热力学角度来看,随着Sr的加入,合金中将优先生成A1-Sr化合物相。XRD图谱显示,随着金属Sr的加入,Mg17Al12相的相对强度降低,说明随着金属Sr的加入,金属Al优先与金属Sr反应生成Al-Sr相,从而导致了Mg17Al12相含量降低,与理论分析结果一致。结合图 2(a)和图 3(a)可推断,Mg17Al12相形貌与β相相似,以颗粒状的形态分布于合金的基体中,随着Sr的加入,其含量降低,但其形貌无明显变化。

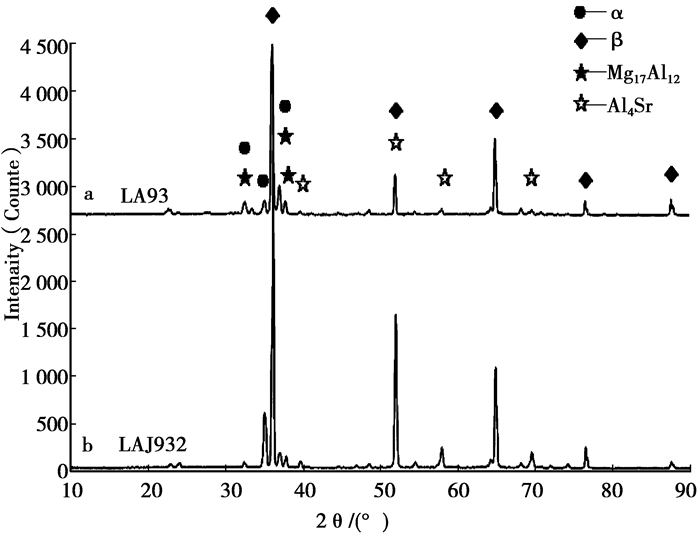

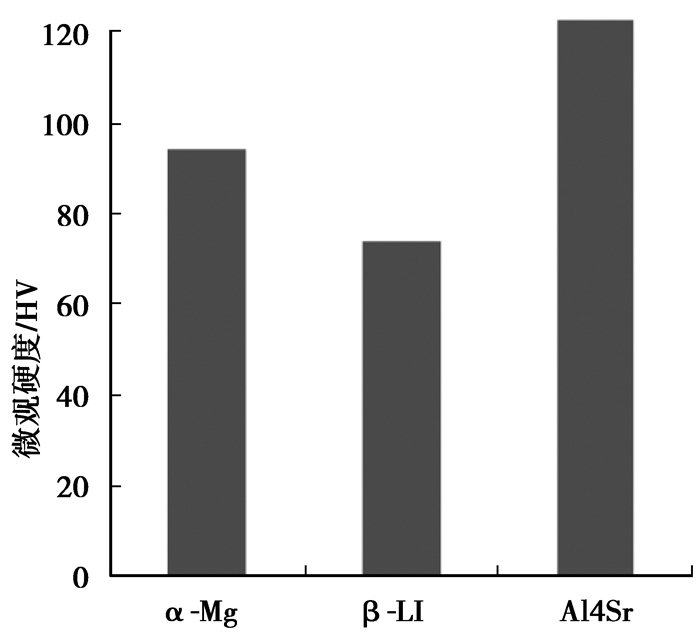

2.2 挤压态Mg-9Li-3Al-xSr合金的力学性能对挤压后得到的LA93-xSr镁合金棒材沿挤压方向进行力学性能测试。图 8所示为室温下不同Sr含量的挤压态LA93-xSr镁合金的抗拉强度、屈服强度和延伸率。图 8表明,随着Sr含量的增加,实验合金的抗拉强度和屈服强度逐渐升高,当Sr含量为2.5wt%时,合金的抗拉强度和屈服强度达到最大值,此时合金的屈服强度达到220.6MPa,抗拉强度达到235.2MPa,延伸率为19.4%,但是当Sr含量继续增加至3.5wt%时,合金的强度又开始下降。由此可见合金的强度随着Sr含量的增加呈现先增加后降低的趋势。挤压态LA93-xSr合金的延伸率较高,但是随着Sr的加入,合金的延伸率整体上呈现逐渐降低的趋势。对挤压态LAJ932合金中的α-Mg相,β-Li相和Al-Sr相进行了微观硬度测试,测试结果如图 9所示,测试结果表明Al4Sr相的硬度最高,β-Li相的硬度最低,可见Al4Sr相是合金中的强化相。Al4Sr相的熔点极高,是合金中的稳定相,在实验设定的挤压条件下,不会发生分解,因此挤压前后合金中的Al4Sr相的数量不改变。但在挤压变形后,Al4Sr相被破碎并弥散分布于α-Mg和β-Li基体相界面处,能够有效的阻碍变形过程中晶界和位错的移动,从而提高了合金的强度。但是当Sr含量过高时,合金中的Al4Sr相增加,经过挤压变形之后,也不能有效改善其分布状态,Al4Sr相弥散分布程度降低,出现偏聚,割裂了基体,在拉伸过程中,Al4Sr相的尖端易产生应力集中并形成微裂纹,从而降低了合金抵抗断裂的能力,导致合金性能下降[18]。

|

图 8 挤压态LA93-xSr合金的力学性能 |

|

图 9 LAJ932合金中不同相的微观硬度测试结果 |

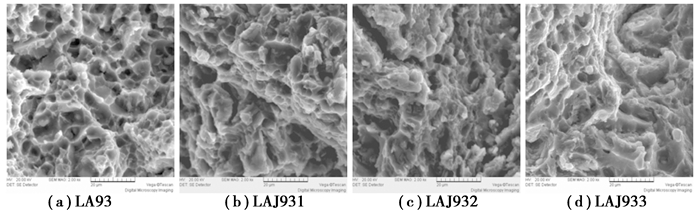

挤压态LA93-xSr合金的断口形貌如图 10所示。图 10(a)为不含Sr的挤压态LA93合金的断口形貌,断口存在大量的韧窝,韧窝小而均匀,为典型的塑性断裂,此合金的塑性好,延伸率达到34.5%。随着Sr的加入,断口开始出现少量的撕裂棱,合金断口呈现韧窝断裂+局部解理断裂的混合断裂特征。随着Sr含量的增加,撕裂棱增加。可见,在拉伸过程中,Al4Sr相的尖端易产生应力集中并形成微裂纹,随着应力的增加,局部开始断裂,因此挤压态实验合金的延伸率随着Sr含量的增加呈现出一定的降低趋势。但由于挤压态实验合金的晶粒比较细小,化合物相分布相对比较均匀,在拉伸过程中应力集中效应较分散,因此合金断口形貌整体上仍然呈现为以韧窝为主的塑性断裂机制,合金具有较好的塑性。

|

图 10 挤压态Mg-9Li-3Al-xSr合金拉伸断口的SEM形貌 |

经过热挤压之后,合金的晶粒得到了显著的细化。由于LA93-xSr合金基体包括α-Mg和β-Li双相并且α-Mg相和β-Li相的物理性质(比如:熔点、塑性和晶体结构等)有很大的差异,因此挤压过程中不同基体相的组织演变规律有所不同。

1)α-Mg相

如图 3所示,挤压过程中α-Mg相沿挤压方向被拉长。挤压后α-Mg晶粒的晶界不规则,晶粒内部的位错密度很高(如图 4(a)(b)所示),为典型的形变诱发晶粒细化的晶粒特征。形变诱发的晶粒细化过程包括:在挤压应力和挤压热的作用下,塑性变形首先导致位错的堆积和重组,变形合金中首先发生高密度位错区域的位错束集,并形成位错包结构。随着变形的进行,位错包结构逐渐转变为小角度亚晶结构,进而通过亚晶合并机制形成大角度亚晶粒。随后,通过晶界迁移、亚晶进一步合并和转动,最终形成一定尺寸的大角度细小晶粒[19-20]。通常情况下,形变诱发的晶粒细化的微观结构中晶界很不规则,且晶粒内部的位错密度一般较高。对比分析可见,α-Mg相的晶粒特征表明α-Mg相中发生形变诱发的晶粒细化过程,即连续动态再结晶。

2)β-Li相

LA93-xSr合金为多相合金,包括软的β-Li相,较硬的α-Mg相,分布于α/β相界面的Al4Sr化合物相,β-Li相为bcc结构,通常bcc结构的金属材料其堆垛层错能较高,位错的攀移和交滑移容易进行,热变形过程中易发生动态回复而不易发生动态再结晶。但是在挤压变形过程中,塑性变形首先发生在β相,由于α/β相界面和Al-Sr化合物相阻碍位错运动,易造成位错塞积,从而抑制了β相的动态回复过程,促使β相发生动态再结晶。动态再结晶晶粒一般具有规则的晶界,晶粒内部的位错密度相对较低。β-Li相的TEM形貌表明:β-Li晶粒的晶界规则,晶粒内部相对干净,晶粒内部的位错密度较低。β-Li相晶粒呈现出典型的动态再结晶晶粒的特征。挤压态LA93-xSr合金的β-Li相呈现此特征,表明β-Li相中发生典型的常规动态再结晶。

通常情况下,具有bcc结构的金属具有较高的堆垛层错能,更容易发生动态回复。但是在LA93-xSr合金中,α-Mg相和分布于α/β相界面的Al-Sr化合物相阻碍了β-Li相的位错运动,从而阻碍了β相的动态回复,促进了β相的动态再结晶。由此可见,α-Mg相和Al4Sr相促进了β-Li相动态再结晶。此外,具有bcc结构的β相比α相软,挤压过程中塑性变形首先发生在β-Li相,使得β-Li相更容易达到动态再结晶所需要的临界应变。β-Li相具有较低的熔点(588 ℃),因此260 ℃的挤压温度能够满足β-Li相中发生动态再结晶的温度要求。因此,β-Li相中发生动态再结晶且晶粒相对铸态明显细化。虽然Al4Sr相促进了β-Li相的动态再结晶,但是Al4Sr相对β-Li相的动态再结晶结果没有显著影响,因此,Sr含量对挤压态实验合金的组织没有明显的影响。

3) Al4Sr相

Al4Sr相硬而脆,在挤压变形过程中,铸态下网状的Al4Sr相被压碎并呈块状或颗粒状分布于合金基体中。挤压变形之后,Al4Sr相的颗粒比较细小且分布相对均匀,有利于合金性能的提高。

3.2 Sr含量对合金的力学性能的影响LA93-xSr合金的强度随着Sr含量的增加呈现出先增加后降低的趋势。LAJ932合金具有最高的抗拉强度和屈服强度。合金的延伸率随着Sr含量的增加而降低。由LAJ932合金的微观硬度可知Al4Sr相为合金中的强化相。挤压态LA93-xSr合金中Al4Sr相颗粒大约为2-15 μm。可以将挤压态LA93-xSr合金简化为Al4Sr相颗粒强化的复合材料来探讨合金的力学性能。以颗粒强化理论为基础,可用下述公式估计合金的强度[21]

| $ \sigma = {f_{\rm{m}}} \times {\sigma _{\rm{m}}} + {f_{\rm{h}}} \times {\sigma _{\rm{h}}}, $ | (1) |

式中σ、σm和σh分别为LA93-xSr合金、LA93合金基体和Al4Sr相的强度。fm和fh分别为合金基体和Al4Sr强化颗粒的体积分数。随着Sr含量的增加,Al4Sr相强化颗粒的体积分数fh增加,因此,合金的强度随着Sr含量的增加而增加。但是太多的Sr会导致Al4Sr相的偏聚并造成应力集中,在拉伸试验过程中Al4Sr相会转化为裂纹源,从而降低合金的强度。此外,由于Al4Sr相硬而脆,在拉伸过程中极有可能成为合金中的裂纹源,因此合金的延伸率随着Sr含量的增加而降低。

强化相的形状和分布对合金的强化效果有很大的影响,通常强化相的尺寸越细小,分布越均匀,合金的强化效果越好,本实验条件下制备的Al4Sr相大约为2-15 μm,颗粒并非特别细小均匀,因此通过其他大塑性变形(比如等通道挤压,高压扭转等)方法细化其颗粒大小,改善其分布状况,极有可能进一步提高合金的强度,但仍需要进一步研究。

4 结论1) Sr含量对挤压态LA93合金的微观组织没有显著影响。挤压态LA93镁合金主要由α-Mg,β-Li,和Mg17Al12构成,随着Sr的加入,合金中形成Al4Sr新相。Al4Sr新相主要分布于α/β相界面,挤压变形过程中,Al4Sr相被破碎,并沿挤压轴向呈流线分布。

2) 挤压态LA93-xSr镁合金的强度随着Sr含量的增加呈现先增加后减小的趋势,LAJ932合金展现出良好的力学性能,其抗拉强度达到235.2 MPa,屈服强度为220.6 MPa,延伸率率为19.4%。但随着Sr含量的继续增加,合金的强度反而降低。合金的延伸率随着Sr含量的增加呈现逐渐减小的趋势,但整体塑性较好。

3) 挤压态LA93-xSr合金的断口由大量细小均匀的韧窝构成,随着Sr含量的增加,开始出现少量的解理台面,但整体仍表现为以韧窝为主的塑性断裂机制。

4) 挤压过程中,α-Mg相中发生形变诱发的晶粒细化(即连续动态再结晶),β-Li相中发生常规的动态再结晶。α-Mg相和Al4Sr化合物相促进了β-Li相的动态再结晶。

| [1] | Chang T C, Wang J Y, Chu C L, et al. Mechanical properties and microstructures of various Mg-Li alloys[J]. Materials Letters, 2006, 60(27): 3272–3276. DOI:10.1016/j.matlet.2006.03.052 |

| [2] | Wu L B, Cui C L, Wu R Z, et al. Effects of Ce-rich RE additions and heat treatment on the microstructure and tensile properties of Mg-Li-Al-Zn-based alloy[J]. Materials Science and Engineering A, 2011, 528: 2174–2179. DOI:10.1016/j.msea.2010.11.063 |

| [3] | Zdenek D, Zuzanka T, Stanislav K. Deformation behaviour of Mg-Li-Al alloys[J]. Journal of Alloys and Compounds, 2004, 378: 192–195. DOI:10.1016/j.jallcom.2004.01.040 |

| [4] |

刘滨, 张密林, 胡耀宇, 等.

富镧混合稀土对Mg-10Li-4Al合金组织和力学性能的影响[J]. 航空材料学报, 2007, 27(6): 17–21.

LIU Bin, ZHANG Milin, HU Yaoyu, et al. Influences of La-Rich RE on the microstructure and mechanical properties of Mg-10Li-4Al Alloy[J]. Journal of Aeronautical Materials, 2007, 27(6): 17–21. (in Chinese) |

| [5] | Liu B, Zhang M L, Wu R Z. Effects of Nd on microstructure and mechanical properties of as-cast LA141 alloys[J]. Materials Science and Engineering, 2008, 487(1-2): 347–351. DOI:10.1016/j.msea.2007.10.073 |

| [6] | Cui C L, Wu L B, Wu R Z, et al. Influence of yttrium on microstructure and mechanical properties of as-cast Mg-5Li-3Al-2Zn alloy[J]. Journal of Alloys and Compounds, 2011, 509: 9045–9049. DOI:10.1016/j.jallcom.2011.04.030 |

| [7] | Qu Z K, Wu R Z, Zhang M L. Microstructure and mechanical properties of Mg-8Li-(1, 3)Al-(0, 1)Y alloys[J]. International Journal of Cast Metals Research, 2010, 23: 364–367. DOI:10.1179/136404610X12738456167221 |

| [8] | Yang M B, Pan F S, Cheng R J, et al. Effect of Mg-10Sr master alloy on grain refinement of AZ31 magnesium alloy[J]. Materials Science and Engineering, 2008, 491(1-2): 440–445. DOI:10.1016/j.msea.2008.02.017 |

| [9] | Yang M B, Pan F S, Cheng R J, et al. Comparation about efficiency of Al-10Sr and Mg-10Sr master alloys to grain refinement of AZ31 magnesium alloy[J]. J Mater Sci, 2007, 42: 10074–10079. DOI:10.1007/s10853-007-2035-6 |

| [10] |

徐宋兵, 彭晓东, 陈刚, 等.

Mg-8Sr中间合金对AZ91晶粒细化的研究[J]. 轻金属加工技术, 2005, 33(10): 29–32.

XU Songbin, PENG Xiaodong, CHEN Gan, et al. Grain Refinement for AZ91 Magnesium Alloy by Mg-8Sr Alloy[J]. Light Alloy Fabrication Technology, 2005, 33(10): 29–32. (in Chinese) |

| [11] |

张丁非, 齐福刚, 赵霞兵, 等.

Mg-Zn系高强度镁合金的研究进展[J]. 重庆大学学报, 2010, 33(11): 53–61.

ZHANG Dingfei, QI Fugang, ZHAO Xiabing, et al. Research progresses of high strength Mg-Zn series alloys[J]. Journal of Chongqing University, 2010, 33(11): 53–61. DOI:10.11835/j.issn.1000-582X.2010.11.009 (in Chinese) |

| [12] |

张力, 卢立伟, 刘天模, 等.

双向挤压后AZ31镁合金的微观组织与性能[J]. 重庆大学学报, 2009, 32(8): 931–936.

ZHANG Li, LU Liwei, LIU Tianmo, et al. Microstructure and mechanical properties of AZ31Mg alloy after dual-directional extrusion[J]. Journal of Chongqing University, 2009, 32(8): 931–936. DOI:10.11835/j.issn.1000-582X.2009.08.014 (in Chinese) |

| [13] |

李永军, 张奎, 李兴刚, 等.

挤压变形对Mg-5.0Y-7.0Gd-1.3Nd-0.5Zr合金组织和性能的影响[J]. 中国有色金属学报, 2010, 20(9): 1692–1697.

LI Yongjun, ZHANG Kui, LI Xinggang, et al. Influence of extrusion on microstructures and mechanical properties of Mg-5.0Y-7.0Gd-1.3Nd-0.5Zr magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1692–1697. (in Chinese) |

| [14] | Wang T, Zhang M L, Wu R Z. Microstructure and properties of Mg-8Li-1Al-1Ce alloy[J]. Materials Letters, 2008, 62(12-13): 1846–1848. DOI:10.1016/j.matlet.2007.10.017 |

| [15] | Chiu C H, Wu H Y, Wang J Y, et al. Microstructure and mechanical behavior of LZ91 Mg alloy processed by rolling and heat treatments[J]. Journal of Alloys and Compounds, 2008, 460(1-2): 246–252. DOI:10.1016/j.jallcom.2007.05.106 |

| [16] | Son G S, Mark S, Milo K. Some new characteristics of the strengthening phase in β-phase magnesium-lithium alloys containing aluminum and beryllium[J]. Materials Science and Engineering, 2004, 371(1-2): 371. DOI:10.1016/j.msea.2004.01.017 |

| [17] |

陈昭运, 余春, 李志强, 等.

挤压Mg-Li-Zn-Ce-Y-Zr合金的热变形行为[J]. 稀有金属材料与工程, 2011, 40(1): 90–95.

CHEN Zhaoyun, YU Chun, LI Zhiqiang, et al. Hot deformation behaviors of an extruded Mg-Li-Zn-Ce-Y-Zr alloy[J]. Rare metal materials and engineering, 2011, 40(1): 90–95. (in Chinese) |

| [18] | Aljarrah M, Parvez M A, LI J, et al. Microstructural characterization of Mg-Al-Sr alloys[J]. Science and Technology of Advanced Materials, 2007, 8(4): 237–248. DOI:10.1016/j.stam.2007.01.003 |

| [19] |

梁书锦, 王欣, 刘祖岩, 等.

AZ31镁合金不同温度挤压后组织性能研究[J]. 稀有金属材料与工程, 2009, 38(7): 1276–1279.

LIANG Shujin, WANG Xin, LIU Zuyan, et al. Mechanical properties of AZ31 Mg alloy extruded at different die temperatures[J]. Rare Metal Materials and Engineering, 2009, 38(7): 1276–1279. (in Chinese) |

| [20] |

郭学锋, 杨文朋, 宋佩维.

往复挤压Mg-4Al-2Si合金的高温拉伸性能[J]. 中国有色金属学报, 2010, 20(6): 1032–1038.

GUO Xuefeng, YANG Wenpeng, SONG Peiwei. Elevated temperature tensile properties of Mg-4Al-2Si alloy prepared by reciprocating extrusion[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1032–1038. (in Chinese) |

| [21] | Kim H S. On the rule of mixtures for the hardness of particle reinforced composites[J]. Materials Science and Engineering A, 2000, 289(1-2): 30–33. DOI:10.1016/S0921-5093(00)00909-6 |

2013, Vol. 36

2013, Vol. 36