2. 重庆建设摩托车股份有限公司, 重庆 400050

2. Chongqing Jianshe Motorcycle Company Limited, Chongqing 400050, China

当摩托车行驶在道路上时,发动机的负荷和转速不断地进行着瞬态变化,此工况约占整个运行过程的66%~80%[1],而车辆的动力性、油耗量以及排放特性与发动机的动态性能密切相关[2-4]。同时,为了在摩托车发动机研发的早期阶段进行法规行驶循环的模拟,有必要对发动机的动态特性进行深入研究。而传统发动机试验台基于稳态模式,不能满足上述要求。另外,在转鼓试验台上进行循环工况模拟时,由于不能精确控制不同驾驶员的操作行为,容易对试验结果造成影响。而发动机动态台架通过模拟整车的运行工况,对发动机在瞬态工作状态下的动力特性和油耗量进行测试,无需装车就可实现发动机动态性能的全面检测,并且具有较好的试验结果一致性。

对于发动机的动态性能测试,国内外进行了多方面的研究[5-7],论述了动态测试系统的工作特点、数学模型及算法、控制原理等[8-10],对瞬态工况下发动机的动力性、经济性及排放性进行分析[11-12]。例如:测试不同节气门开度增加率和不同节气门开度减小率下的发动机转矩输出,从而实现对发动机转矩的在线估计[13];利用尾气分析设备,对发动机的运行工况对排放的影响进行研究[14]。而结合传动系统模型对车辆动力总成整体性能的研究以及在动态台架上进行摩托车法规行驶循环模拟和换挡规律特性的研究则较少。

笔者对摩托车发动机动态性能测试进行研究,实现了摩托车行驶中各种阻力的模拟。同时,利用动态台架对整车的道路试验及法规行驶循环进行模拟,并与转鼓试验台上的测试数据进行对比。

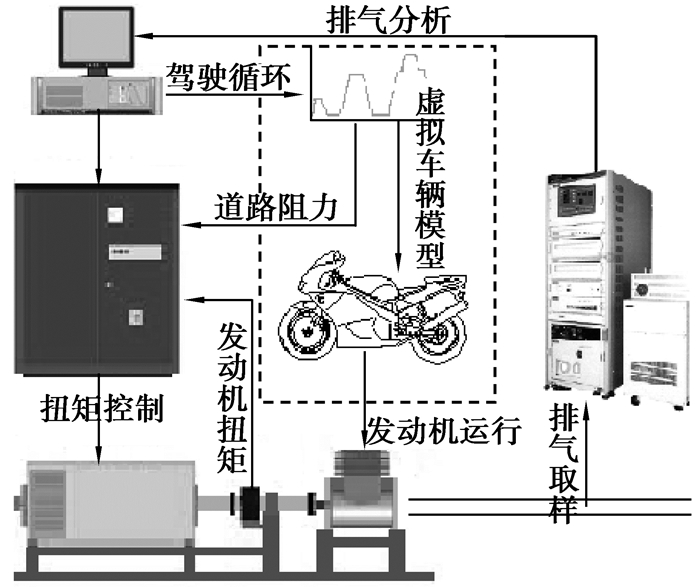

1 试验测试设备集成所用动态实验台采用API-Com RE100 kW测功机,最高转速为10 000 r/min,最小动态步长设定时间为10 ms,发动机/测功机反馈控制频率为500 Hz。整个测试平台由计算机系统、动态试验台及排放分析设备等构成,如图 1所示。

|

图 1 发动机集成化动态测试平台 |

该试验平台通过控制测功机施加的负载来模拟摩托车在道路行驶中的滚动阻力、空气阻力、坡度阻力和加速阻力等。同时,利用排放测试设备对尾气进行采样分析,可以测得摩托车法规行驶循环下各种排放污染物的浓度随时间变化的特性。

2 动态台架车辆模型建立 2.1 动态台架测试原理摩托车在道路行驶过程中发动机发出的扭矩为[15]

| $ {T_{{\rm{en}}}} = \frac{{\left( {{F_{\rm{f}}} + {F_{\rm{i}}} + {F_{\rm{w}}} + {F_{\rm{u}}}} \right)r}}{{{i_{\rm{g}}}{i_{\rm{o}}}{\eta _1}{\eta _2}}} + \left( {{I_{\rm{e}}} + {I_{\rm{f}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{e}}}}}{{{\rm{d}}t}}, $ | (1) |

式中:Ff为滚动阻力;Fi为坡度阻力;Fw为空气阻力;Fu为制动阻力;r为车轮半径;ig为变速器传动比;io为末级传动比;η1为变速器效率;η2为变速器输出轴到车轮间效率;Ie为整车等价到变速器输入轴的转动惯量,

在动态台架上发动机输出扭矩为

| $ T_{_{{\rm{en}}}}' = {T_{\rm{D}}} + {T_{\rm{f}}} + \left( {{I_{\rm{D}}} + {I_{\rm{f}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{e}}}}}{{{\rm{d}}t}}, $ | (2) |

式中:TD为台架阻力矩;Tf为台架摩擦力矩;ID为测功机和联轴器转动惯量;

模拟的目的是使动态台架上的

| $ \begin{array}{l} {T_{\rm{D}}} = \frac{{\left( {{F_{\rm{f}}} + {F_{\rm{i}}} + {F_{\rm{w}}} + {F_{\rm{u}}}} \right) \cdot r}}{{{i_{\rm{g}}}{i_{\rm{o}}}{\eta _1}{\eta _2}}} + \\ \left( {\frac{{m{r^2} + \sum {{I_{\rm{w}}}} }}{{i_{\rm{g}}^2i_{\rm{o}}^2{\eta _1}{\eta _2}}} - {I_{\rm{D}}}} \right)\frac{{{\rm{d}}{\omega _{\rm{e}}}}}{{{\rm{d}}t}} - {T_{\rm{f}}}。\end{array} $ | (3) |

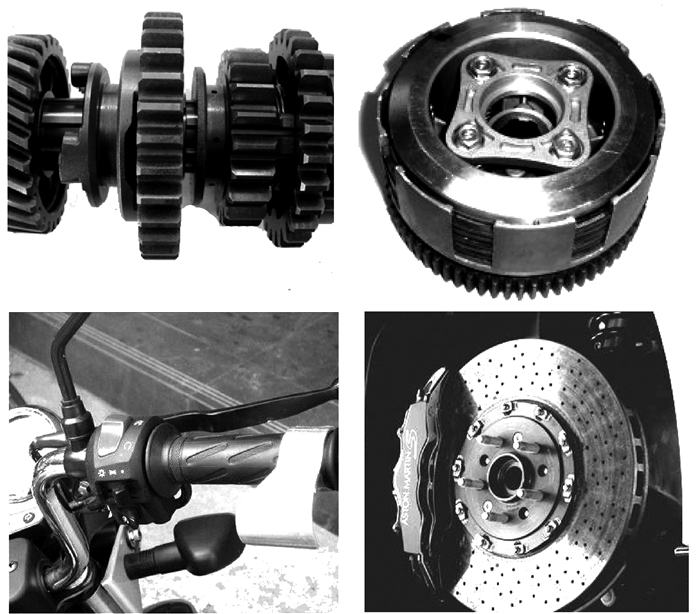

在动态台架上所建的整车模型主要由离合器模型、变速器模型、油门模型、制动器模型等构成,原模型实物如图 2所示。

|

图 2 构成整车模型的原模型实物 |

通过式(4)和(5)来模拟变速器不同挡位时的传动比,从而计算出在动态台架上车速的变化及发动机所受阻力矩的大小。

| $ {u_a} = 0.377\frac{{rn}}{{{i_{\rm{g}}}{i_{\rm{o}}}}}, $ | (4) |

式中:ua为摩托车速度;n为发动机转速。

| $ T_{_{\rm{D}}}' = \frac{{F{i_{\rm{g}}}{i_{\rm{o}}}{\eta _1}{\eta _2}}}{r}, $ | (5) |

式中:

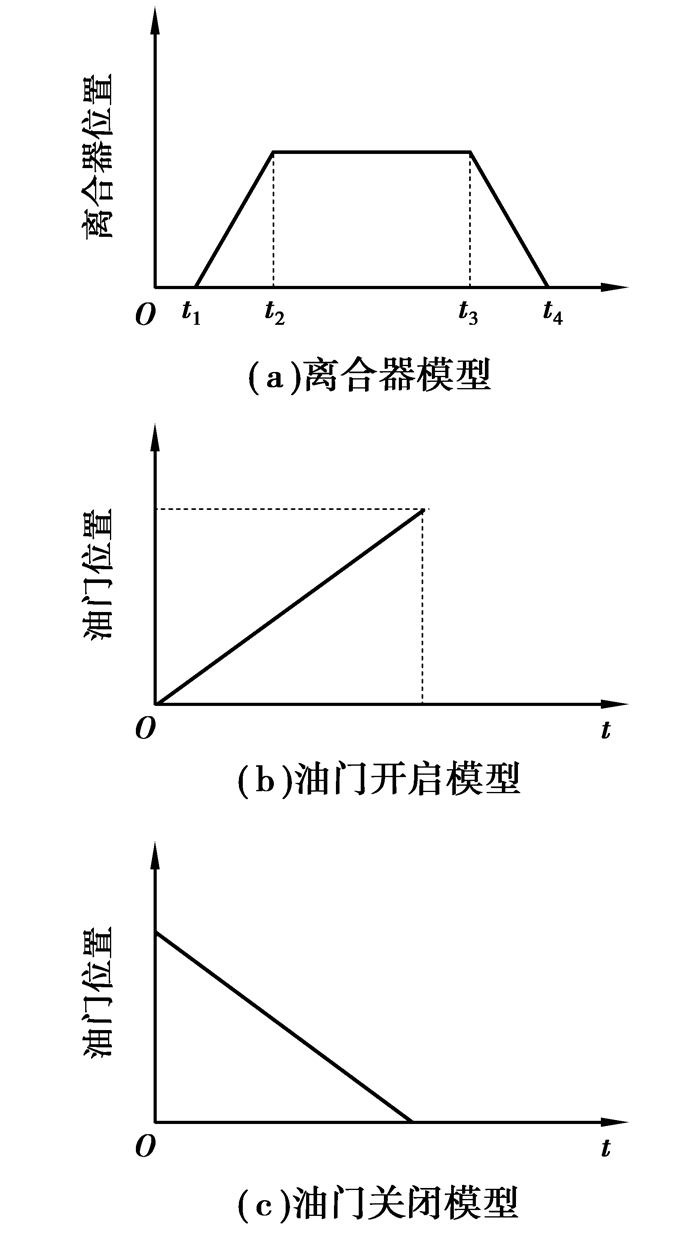

在动态台架上,离合器模型在分离和接合过程中,实际传递力矩的变化是通过改变测功机施加到发动机连接轴上的阻力矩实现的,阻力矩的大小由驾驶员模型中设定的离合器位置曲线来控制,如图 3(a)所示,为了简化模型,在离合器分离及接合过程中,测功机提供的阻力矩线性变化,表达式如下。

在t1、t2之间为离合器分离过程,动态台架提供的阻力矩线性减小。

| $ T_{_{\rm{1}}}' = \frac{{{T_{\rm{D}}}}}{{{t_1} - {t_2}}}\left( {t - {t_2}} \right), $ | (6) |

式中:

在t3、t4之间为离合器接合过程,动态台架提供的阻力矩线性增加。

| $ T_{_{\rm{2}}}' = \frac{{{T_{\rm{D}}}}}{{{t_4} - {t_3}}}\left( {t - {t_3}} \right), $ | (7) |

式中:

在t2和t3之间,离合器完全分离,阻力矩为0。图 3(b)和(c)为油门开启和关闭过程中的控制曲线。在起步和换挡时,通过改变时间t的大小来控制油门的变化速率。通过在不同的时间设定不同的制动力即可实现制动器模型,如式(8)所示。根据式(5)可计算出需要向发动机提供的制动扭矩。

| $ {F_{\rm{B}}} = f\left( {{t_{\rm{n}}}} \right), $ | (8) |

其中:FB为制动器模型施加制动力;tn为制动时间。

|

图 3 离合器和油门位置模型 |

整车的加速阻力与惯性质量密切相关,而在动态台架上所建模型除发动机以外都是虚拟的,因此要确定虚拟部件中旋转质量产生的惯性力矩的影响,主要包括变速器及车轮的转动惯量等。

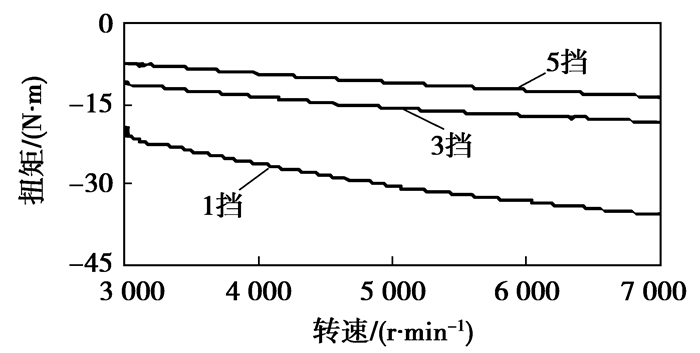

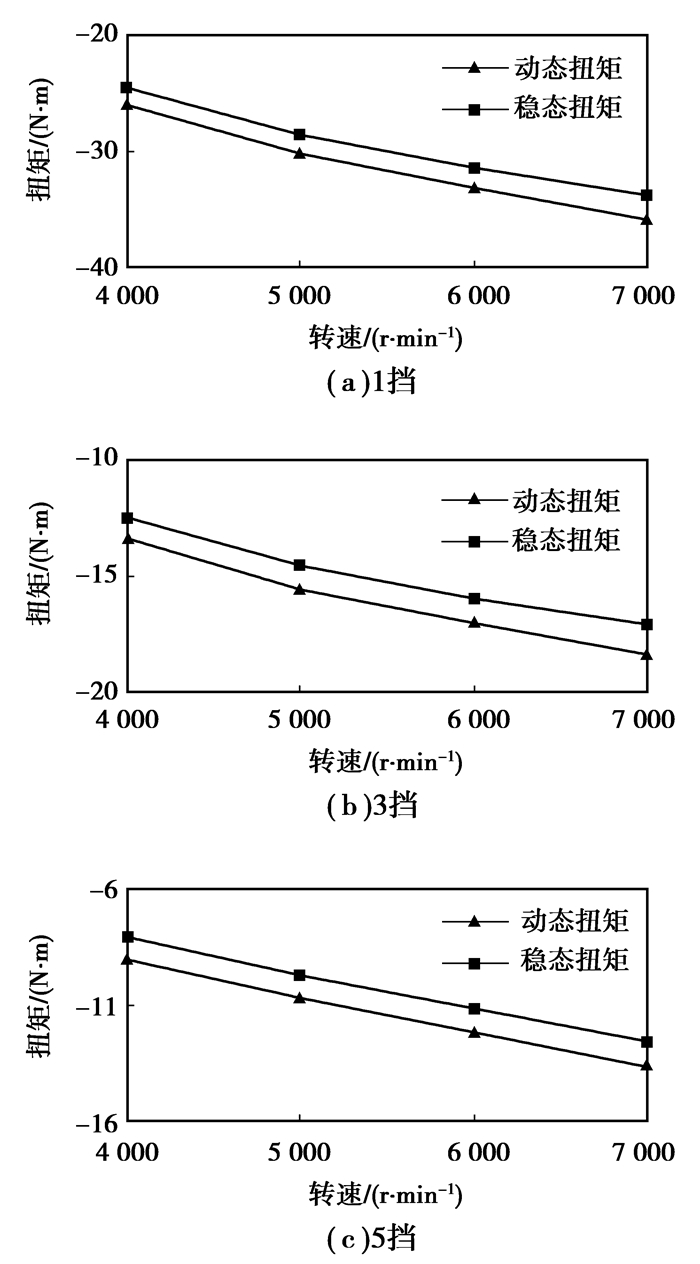

首先,通过台架倒拖发动机,使其转速在一定时间内(取20 s)从3 000 r/mim匀加速到7 500 r/min,测量测功机上的动态扭矩。然后,分别测量不同挡位转速稳定时的扭矩,不同转速下的动态扭矩和稳态扭矩之差ΔT就是匀加速过程中由于质量旋转而产生的惯性矩。最后,通过式(9)便可计算出相应的转动惯量。

| $ I = \frac{{\Delta T}}{\alpha } - {I_{\rm{D}}}, $ | (9) |

其中

图 4、5分别为1挡、3挡和5挡时的动态扭矩以及在不同转速下对应的动态扭矩和稳态扭矩。这里扭矩取负值表示台架拖动发动机时所克服的阻力矩。通过计算求得1挡、3挡、5挡的平均转动惯量分别为0.072 8、0.044 6、0.044 2 kgm2,但所求为发动机和变速器总的转动惯量,当减去发动机转动惯量后,所得变速器转动惯量将会很小,其转化为整车平移质量后可忽略不计。这是由于该车排量较小,所用变速器的转动惯量较小。对于车轮转动惯量的影响采用经验值,整车惯性质量M=δm,m为整车基准质量,δ为惯性质量换算系数。

|

图 4 不同挡位下动态测试扭矩 |

|

图 5 不同挡位下稳态和动态扭矩 |

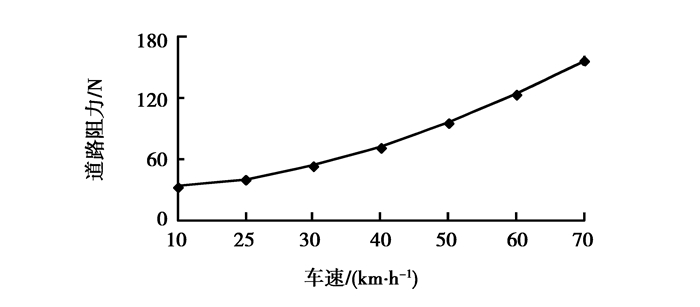

模型中需要输入道路阻力参数,利用摩托车道路滑行试验采集的数据算出对应的加速度,通过与相应的惯性质量相乘便可得出道路阻力。在下文中分别对不同惯性质量的模型进行道路试验模拟,图 6为当惯性质量为1.07m时对应的道路阻力曲线。

|

图 6 惯性质量为1.07m时道路阻力 |

动态台架要完成法规行驶循环的模拟,必须具有达到预定车速的能力。模拟车速取决于发动机转速和传动比,而转速取决于油门位置和测功机上所加负载的大小。油门控制模型主要采用比例积分微分控制器(PID)来控制油门位置,从而实现预定的发动机转速和整车车速。PID控制器通过转速反馈,输入量为预定转速和实际转速之差,输出量为油门负荷信号,计算式为

| $ \begin{array}{c} {l_{\rm{s}}} = p \cdot \left( {{n_{{\rm{des}}}} - n} \right) + i\int\limits_0^t {\left( {{n_{{\rm{des}}}} - n} \right)} \cdot {\rm{d}}t + \\ d \cdot \frac{{{\rm{d}}\left( {{n_{{\rm{des}}}} - n} \right)}}{{{\rm{d}}t}}, \end{array} $ | (10) |

式中:ls为油门负荷信号;p为比例控制系数;i为积分控制系数;d为微分控制系数;n为发动机实际转速;ndes为发动机预定转速。

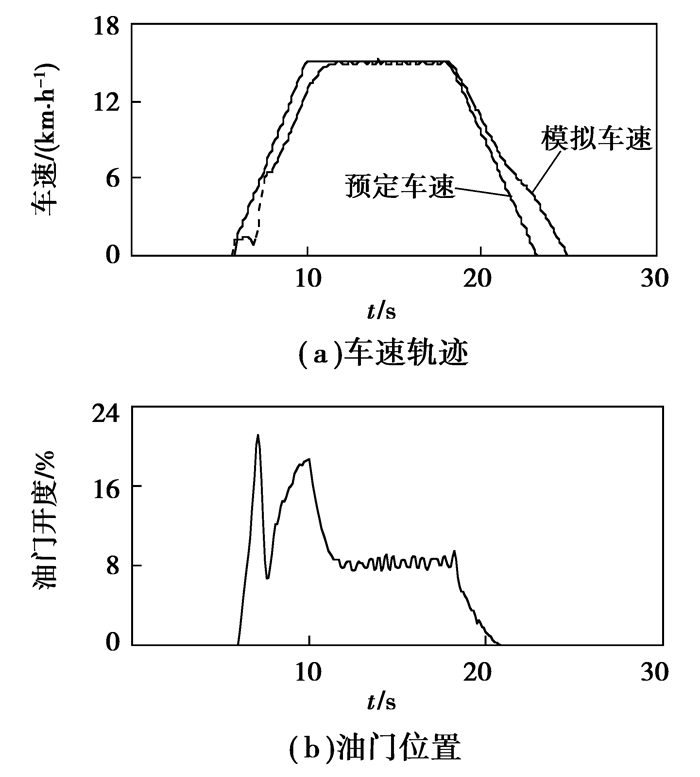

图 7所示为预定车速下的模拟车速和油门位置曲线变化。图中模拟车速在减速过程后期偏差较大,这是因为在减速时,油门完全关闭,车速主要取决于制动力的大小,而此刻设定的制动阻力偏小,导致车速偏离预定目标较多。

|

图 7 模拟车速和油门位置 |

表 1为采用不同惯性质量时,模拟的最大车速和滑行距离与转鼓试验台上测试数据的对比。表中可见,惯性质量对最大车速的影响较大,当惯性质量为1.1m时,模拟结果最为吻合,误差仅为1.2%。这是因为模型中所加道路阻力与惯性质量密切相关,其等于惯性质量与道路滑行试验算出的加速度的乘积。惯性质量越大,道路阻力就越大,从而使模拟的最高车速降低。

| 表 1 最大车速和滑行距离对比 |

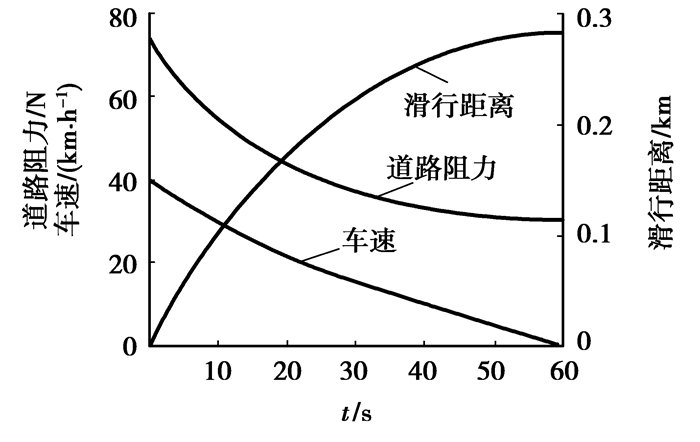

在滑行距离试验中,虽然惯性质量不同,但与转鼓试验台上的结果相比都很接近,最大偏差不到1%,由于滑行初速度较低,惯性质量增加导致道路阻力增加的幅度较小,可见在一定车速范围内,惯性质量大小对滑行距离试验的影响很小。图 8为惯性质量设为1.1m时的滑行距离模拟过程。

|

图 8 道路滑行距离试验 |

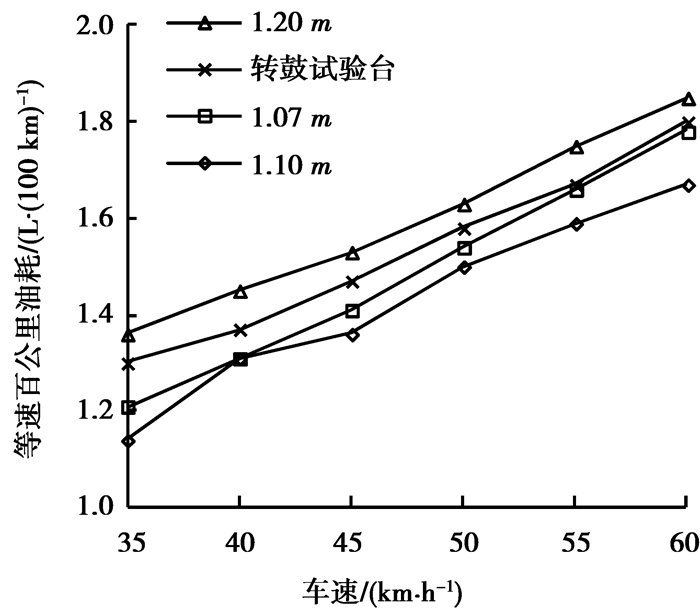

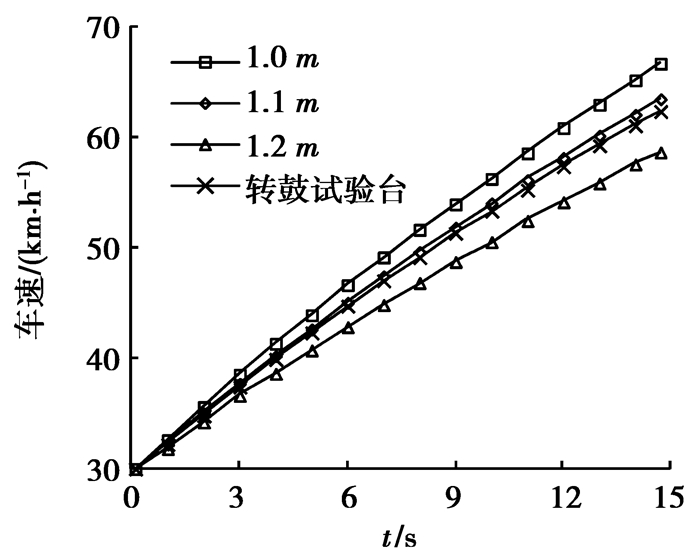

图 9、10为模型采用不同惯性质量时,模拟的等速百公里油耗和5挡超越加速时间与转鼓试验台上测试数据的对比。图中可见,当惯性质量为1.1m时,模拟结果误差最小。

|

图 9 等速百公里油耗试验 |

|

图 10 超越加速时间试验 |

表 2为惯性质量为1.1m时,模拟结果与转鼓试验台上测试结果的对比。其中最大车速试验、道路滑行距离试验和5挡超越加速时间试验的误差都在3%以内。而等速百公里油耗试验,除了35 km/h以外,其余误差都在5%以内。另外,由于所加阻力偏小,导致动态台架模拟的最大车速比转鼓试验台要高,5挡超越加速时间要短,等速百公里油耗要低,但是误差都比较小。

| 表 2 动态台架与转鼓试验台的结果对比 |

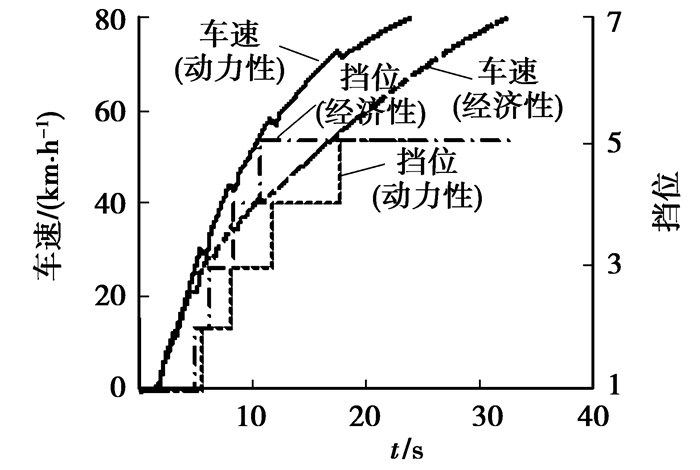

动态台架采用以车速为自变量的单参数换挡规律来模拟驾驶员换挡行为。表 3为模型中设置的动力性和经济性换挡时刻的车速。图 11为两种换挡规律下模拟的车辆起步加速到某一车速(80 km/h)的过程。动力性换挡规律的加速时间为23.34 s,而经济性换挡为32.07 s。动力性换挡时,为了获得充分的加速性能,在低挡位下运行的时间更久,而经济性换挡则更快地切入高挡。图中可见,在动态台架上模拟摩托车加速性能时,不同换挡规律对其有显著影响,因而可利用动态台架进行摩托车传动系统的匹配及优化模拟。

| 表 3 不同换挡时刻对应车速 |

|

图 11 不同换挡模式加速性能试验 |

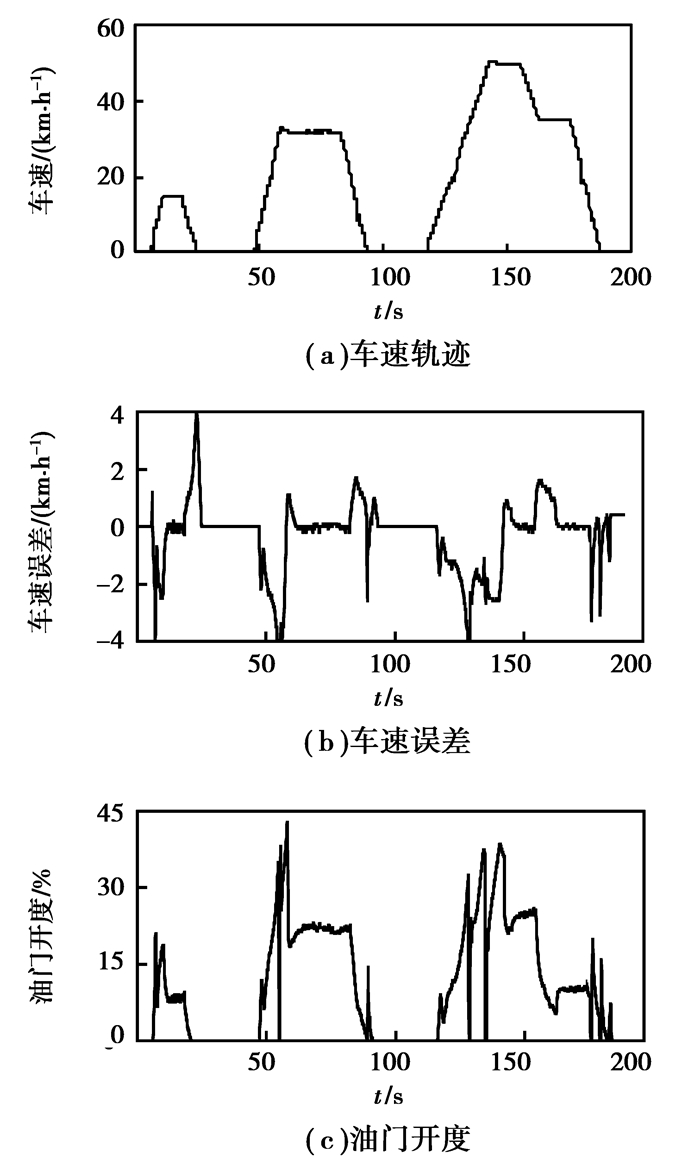

在动态试验台上进行摩托车法规行驶循环模拟,模拟车速轨迹如图 12(a)所示。

|

图 12 法规行驶循环模拟 |

图 12(b)为模拟车速与法规标准车速的偏差对比,其中主要有3个位置超出了±2 km/h和±0.5 s的复合偏差范围,分别为第1次减速过程后期和第2次及第3次加速过程换挡时刻。

减速过程超出偏差是由于制动力偏小,导致车速降低过慢。加速换挡时刻超出偏差是由于换挡后油门开启较晚,而离合器接合较早,导致驱动力不足,从而使车速降低过快。为此,应对离合器模型和油门控制模型中的参数进行优化调整来达到试验要求。

总体来看,该动态试验台能够完成法规中标准车速的模拟,其可以替代转鼓试验台进行摩托车法规行驶循环的模拟。

4.2 车速轨迹对比试验模拟转鼓试验台可以实现整车循环工况测试,但是此方法面临试验车速一致性问题,会导致试验结果出现偏差。

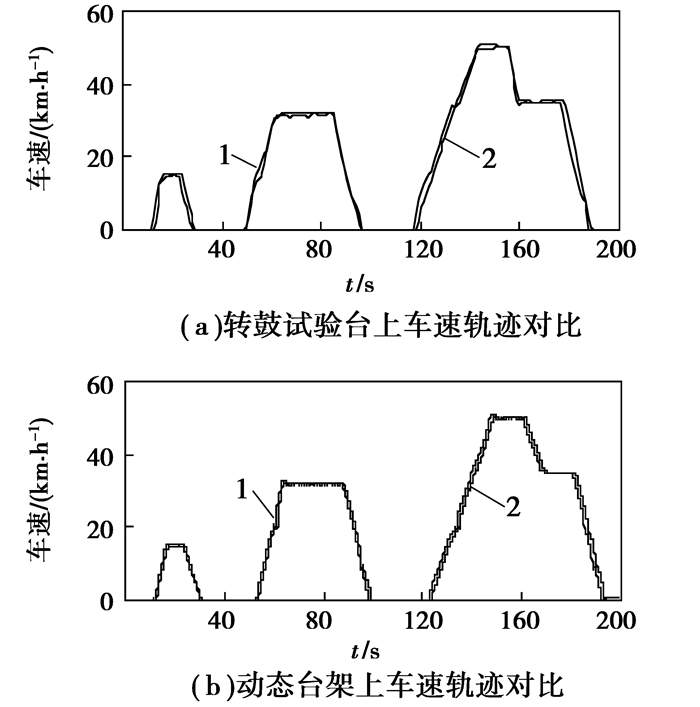

图 13为在转鼓试验台和动态台架上进行的循环工况下车速轨迹对比。图 13(b)中可见,动态台架对车速具有较高的控制精度。由于动态台架采用交流电力测功机提供驱动/制动力,并使用专门的油门控制器和软件来模拟驾驶员行为及道路阻力等,从而可较好地保持试验结果一致性。

|

图 13 模拟车速轨迹对比 1—第1次模拟车速;2—第2次模拟车速 |

基于试验数据在摩托车发动机动态台架上建立的整车模型,能够完成法规行驶循环的模拟,并且可以替代转鼓试验台完成各种道路试验测试,其对车速轨迹的控制精度比转鼓试验台要高,试验结果的一致性要好,能够消除不同驾驶员之间的影响。对于小排量摩托车,测试结果表明其变速器转动惯量很小,转化为整车平移质量可以忽略不计。模型中所加道路阻力由惯性质量与滑行试验得出的加速度相乘得到。惯性质量越大,道路阻力就越大,从而使模拟的最高车速降低。当惯性质量为1.1m时,动态台架模拟结果与转鼓试验台测试结果吻合最好。同时,由于所加阻力偏小,导致动态台架模拟的最大车速比转鼓试验台要高,5挡超越加速时间要短,等速百公里油耗要低,但是误差都比较小。利用变速器模型可以实现对不同换挡策略及其性能的模拟。

| [1] |

侯建军, 张力, 黄永生, 等.

基于摩托车发动机动态台架的加速性能研究[J]. 机械管理开发, 2011(5): 28–30.

HOU Jianjun, ZHANG Li, HUANG Yongsheng, et al. The acceleration for motorcycle engine based on the dynamic performance of bench[J]. Mechanical Management and Development, 2011(5): 28–30. (in Chinese) |

| [2] | Rakopoulos C D, Giakoumis E G, Dimaratos A M. Evaluation of various dynamic issues during transient operation of turbocharged diesel engine with special reference to friction development[C]//Proceedings of the SAE World Congress & Exhibition, April 16, 2007, Detroit, Michigan, United States.[S.l.]:SAE Technical Papers, 2007:2007-01-0136. |

| [3] |

高翔, 丁焰, 谭建伟, 等.

基于发动机动态试验台的整车排放特性研究[J]. 车辆与动力技术, 2008(4): 25–30.

GAO Xiang, DING Yan, TAN Jianwei, et al. Research on the characteristics of vehicle emission by engine dynamometer[J]. Vehicle & Power Technology, 2008(4): 25–30. (in Chinese) |

| [4] | Rakopoulos C D, Dimaratos A M, Giakoumis E G, et al. Experimental assessment of turbocharged diesel engine transient emissions during acceleration, load change and starting[C]//Proceedings of the SAE 2010 World Congress & Exhibition, April 13, 2010, Detroit, Michigan, United States.[S.l.]:SAE Technical Papers, 2010:2010-01-1287. |

| [5] |

严运兵, 颜伏伍, 杜常青, 等.

基于PUMA OPEN1.2的发动机动态特性研究[J]. 武汉科技大学学报:自然科学版, 2008, 31(1): 95–98.

YAN Yunbing, YAN Fuwu, DU Changqing, et al. Study of ICE dynamic performance based on PUMA OPEN1.2[J]. Journal of Wuhan University of Science & Technology:Natural Science Edition, 2008, 31(1): 95–98. (in Chinese) |

| [6] | Sriram K, Perumal V S, Jayamathy M, et al. Simulation and testing of dynamic loads of two wheeler engine parts[C]//Proceedings of the Small Engine Technology Conference & Exposition, September 9, 2008, Milwaukee, Wisconsin, United States.[S.l.]:SAE Technical Papers, 2008:2008-32-0067. |

| [7] |

叶心, 秦大同, 胡明辉, 等.

ISG型中度混合动力轿车油门动态协调控制策略[J]. 重庆大学学报, 2010, 33(11): 1–7.

YE Xin, QIN Datong, HU Minghui, et al. Throttle dynamic coordinated control strategy of ISG type medium-HEV[J]. Journal of Chongqing University, 2010, 33(11): 1–7. DOI:10.11835/j.issn.1000-582X.2010.11.001 (in Chinese) |

| [8] |

谢勇, 张俊智, 卢青春, 等.

基于发动机动态试验台的驾驶员纵向操纵特性对汽车动力系统性能影响的研究[J]. 机械工程学报, 2004, 40(9): 111–115.

XIE Yong, ZHANG Junzhi, LU Qingchun, et al. Study on the impact of driver's behavior upon automotive powertrain performance on engine dynamic test bed[J]. Journal of Mechanical Engineering, 2004, 40(9): 111–115. (in Chinese) |

| [9] |

叶晓, 金振华, 刘彪, 等.

并联混合动力台架测试系统设计与应用[J]. 仪器仪表学报, 2010, 31(8): 1802–1807.

YE Xiao, JIN Zhenhua, LIU Biao, et al. Design and application of parallel hybrid power system testbed platform[J]. Chinese Journal of Scientific Instrument, 2010, 31(8): 1802–1807. (in Chinese) |

| [10] |

孙冬野, 余盼霞, 陶林, 等.

AMT电动换挡执行机构分析与参数化设计[J]. 重庆大学学报, 2011, 34(6): 9–14.

SUN Dongye, YU Panxia, TAO Lin, et al. Analysis and parametric design of gear-shift actuators for AMT[J]. Journal of Chongqing University, 2011, 34(6): 9–14. DOI:10.11835/j.issn.1000-582X.2011.06.002 (in Chinese) |

| [11] | 陈晓涛. 发动机动态试验台架在汽车动力系统匹配中的应用[D]. 吉林: 吉林大学硕士学位论文, 2008. |

| [12] |

侯献军, 杜常青, 颜伏伍, 等.

混合动力系统状态切换技术研究[J]. 内燃机工程, 2009, 30(6): 72–76.

HOU Xianjun, DU Changqing, YAN Fuwu, et al. Study on mode switching technique of hybrid powertrain system[J]. Chinese Internal Combustion Engine Engineering, 2009, 30(6): 72–76. (in Chinese) |

| [13] |

杜常清, 颜伏伍, 杨平龙, 等.

基于BP神经网络的发动机转矩估计[J]. 汽车工程, 2008, 30(7): 588–591.

DU Changqing, YAN Fuwu, YANG Pinglong, et al. Engine torque estimation based on BP neural networks[J]. Automotive Engineering, 2008, 30(7): 588–591. (in Chinese) |

| [14] |

倪计民, 孔晓龙, 蒋长龙, 等.

车用发动机动态排放试验技术研究[J]. 内燃机工程, 2008, 29(4): 36–40.

NI Jimin, KONG Xiaolong, JIANG Changlong, et al. Study on experimental technology of dynamic emission of vehicle engine[J]. Chinese Internal Combustion Engine Engineering, 2008, 29(4): 36–40. (in Chinese) |

| [15] | 余志生. 汽车理论[M]. 4版. 北京: 机械工业出版社, 2006. |

2013, Vol. 36

2013, Vol. 36