滚珠丝杠副是一种可将旋转运动和直线运动相互转换的机械装置,通过滚珠的自转与公转运动实现动力传递。滚珠与丝杠和螺母的接触特性是影响滚珠丝杠副传动精度、摩擦特性和可靠性的关键因素,近年来被广泛研究。

程光仁等[1]最早采用Hertz理论对滚珠丝杠副的接触变形进行了研究, 但忽略了螺旋角的影响;Wei等[2-3]建立了滚珠丝杠副动力学模型,并引用Hertz理论和滚动轴承中分析接触角变化的方法对滚珠丝杠副的接触变形进行了研究;许向荣等[4]根据Hertz理论,推导了单螺母滚珠丝杠副的轴向刚度计算公式并分析了其影响因素;姜洪奎等[5]考虑螺旋角的因素,建立了滚珠丝杠副的受力模型,应用微分几何理论推导了螺旋面的主曲率,并进一步分析了螺旋角对滚珠丝杠副弹性变形的影响;芮执元等[6]考虑螺旋角和滚珠与滚道接触面的滑动、滚动摩擦,研究了滚珠丝杠副的轴向弹性变形,利用有限元方法进行了仿真分析;王福吉等[7]采用Hertz接触理论推导了滚珠丝杠副轴向接触刚度的求解公式,从滚珠丝杠副轴向负载、设计参数和材料属性等方面分析了滚珠丝杠副的接触特性,运用有限元分析软件ANSYS对滚珠与丝杠滚道的接触问题进行仿真分析;牟世刚等[8]建立了轴向载荷作用下的高速滚珠丝杠副动力学模型,采用数值分析方法计算了不同运行工况对滚珠丝杠副力学特性的影响。现有文献中关于滚珠丝杠副接触特性的研究多假设丝杠侧法向力与螺母侧法向力相等进行静态接触变形计算,而滚珠丝杠副在实际运转过程中,由于接触角随着轴向负载和丝杠转速的变化而变化,且离心力的作用会导致两侧法向力不相等使得接触变形量随之发生变化。因此,动态接触特性是滚珠丝杠副研究的重要内容之一,但现有研究尚不充分。

笔者基于Hertz接触理论,考虑运转过程接触角的变化和滚珠自身离心力的影响,建立滚珠丝杠副力平衡关系,分析丝杠副滚道两侧接触角随运行工况的变化规律,研究不同运行工况和结构参数对滚珠丝杠副接触特性的影响。

1 动态接触变形求解模型 1.1 基于Hertz理论的接触变形满足Hertz接触的两物体点接触时接触变形δ的表达式为[9]

| $ \delta = {\delta ^ * }\sqrt[3]{{\frac{1}{8}{{\left( {1.5E} \right)}^2}{Q^2}\sum \rho }}, $ | (1) |

式中:Q为作用在接触面上的法向力;

| $ \sum \rho = \sum\limits_{i = 1}^2 {\sum\limits_{j = 2}^2 {{\rho _{ij}}} } , $ | (2) |

| $ F\left( \rho \right) = \frac{{\left| {\left( {{\rho _{11}} - {\rho _{12}}} \right) - \left( {{\rho _{21}} - {\rho _{22}}} \right)} \right|}}{{\sum \rho }}。$ | (3) |

丝杠滚道面与滚珠在接触点处的主曲率:

| $ {\rho _{11}} = {\rho _{12}} = \frac{2}{d},{\rho _{21}} = - \frac{1}{R},{\rho _{22}} = \frac{{2\cos \alpha \cos \lambda }}{{{d_0} - d\cos \alpha }}。$ | (4) |

螺母滚道面与滚珠在接触点处的主曲率:

| $ {\rho _{11}} = {\rho _{12}} = \frac{2}{d},{\rho _{21}} = - \frac{1}{R},{\rho _{22}} = - \frac{{2\cos \alpha \cos \lambda }}{{{d_0} + d\cos \alpha }}。$ | (5) |

式(4)~(5)中:ρij代表各个曲率半径;d0表示滚珠丝杠副公称直径;R表示滚道曲率半径;d表示滚珠直径;α和λ分别表示滚珠丝杠副的接触角和螺旋角。式(1)中的δ*可依据F(ρ)查表[10]得出。

设滚珠、丝杠和螺母的材料均为轴承钢,故E1=E2=210 GPa,μ1=μ2=0.3,将其代入式(1)化简得接触点法向变形δ为

| $ \delta = 2.7944 \times {10^{ - 4}} \cdot {\delta ^ * } \cdot \sqrt[3]{{{Q^2}\sum \rho }}。$ | (6) |

法向力与轴向力的关系为

| $ Q = \frac{{{F_{\rm{a}}}}}{{N\sin \alpha \cos \lambda }}, $ | (7) |

式中:Fa为作用在螺母上的轴向力;N为滚珠个数。

由式(6)变换可得法向载荷与变形的关系为

| $ Q = k \cdot {\delta ^{\frac{3}{2}}} $ | (8) |

其中,k为滚珠、丝杠及螺母接触面间的刚性系数且

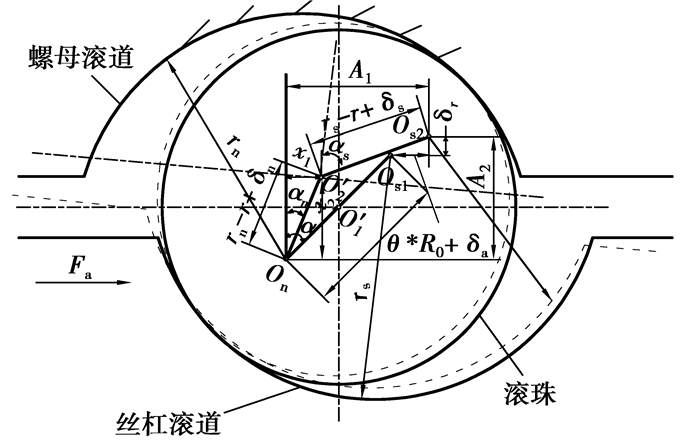

滚珠丝杠副中丝杠侧接触角和螺母侧接触角在设计时是相等的,但在实际运转过程中,滚动体与两滚道的接触角会发生变化,这是由于在轴向载荷作用下,接触变形引起滚珠中心和滚道曲率中心产生了位移。加载前后的滚珠中心、丝杠和螺母滚道曲率中心的位置关系如图 1所示[11]。

|

图 1 加载前后滚珠中心和滚道曲率中心的位置 |

图 1中,实线表示加载前,虚线表示加载后。On为螺母滚道曲率中心的位置,假设螺母中心在空间固定,

由图 1可见,加载前3个中心On、Os1、Os2共线,故接触角相等,即为设计时的接触角α。加载后接触角发生变化,表现为丝杠侧接触角由α增大为αs,螺母侧接触角由α减小为αn。

依据图 1所示几何关系,由勾股定理可得:

| $ \left. \begin{array}{l} {\left( {{A_1} - {x_1}} \right)^2} + {\left( {{A_2} - {x_2}} \right)^2} - {\left( {{r_{\rm{s}}} - r + {\delta _{\rm{s}}}} \right)^2} = 0,\\ x_1^2 + x_2^2 - {\left( {{r_{\rm{n}}} - r + {\delta _{\rm{n}}}} \right)^2} = 0。\end{array} \right\} $ | (9) |

| $ \left. \begin{array}{l} \cos {\alpha _{\rm{n}}} = \frac{{{x_2}}}{{{r_{\rm{n}}} - r + {\delta _{\rm{n}}}}},\sin {\alpha _{\rm{n}}} = \frac{{{x_1}}}{{{r_{\rm{n}}} - r + {\delta _{\rm{n}}}}},\\ \cos {\alpha _{\rm{s}}} = \frac{{{A_2} - {x_2}}}{{{r_{\rm{s}}} - r + {\delta _{\rm{s}}}}},\sin {\alpha _{\rm{s}}} = \frac{{{A_1} - {x_1}}}{{{r_{\rm{n}}} - r + {\delta _{\rm{s}}}}}。\end{array} \right\} $ | (10) |

依据式(9)求得x1和x2并代入式(10),即可求得加载后的接触角αs和αn。

1.2.2 滚珠公转角速度滚珠运动中同时存在绕丝杠旋转轴的公转和绕自身轴线的自转[12-13],为便于计算离心力,先计算公转角速度

| $ {\omega _{\rm{m}}} = \frac{{\omega \cdot A \cdot B}}{{A \cdot B + C \cdot D}}, $ | (11) |

其中:

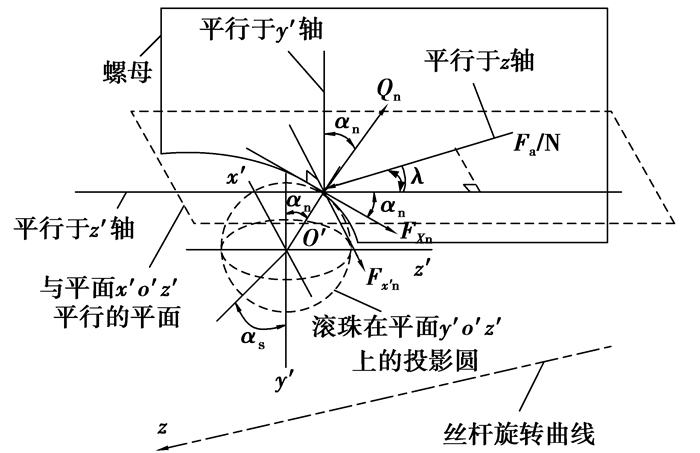

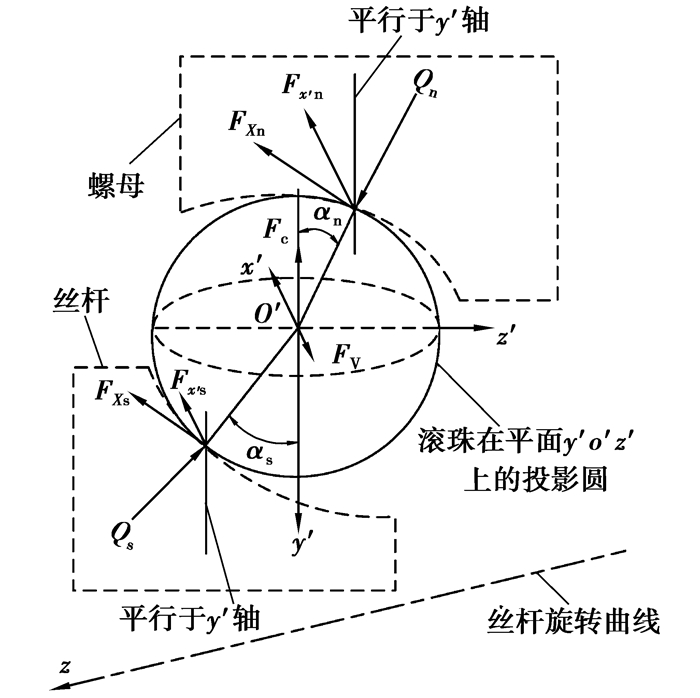

滚珠丝杠副中,滚珠和螺母承受的力主要有轴向载荷、接触点处法向力、接触点处摩擦力以及离心力等[14],根据各个力的特点进行滚珠丝杠副的受力分析得螺母和滚珠的力平衡关系图分别如图 2和图 3所示。其中各个坐标轴所代表的含义如下,z轴表示丝杠旋转轴线,坐标系o′-x′y′z′的坐标原点位于滚珠中心o′、x′为丝杠轨道上运动轨迹的切线方向,y′为垂直于丝杠面并指向z轴,z′位于丝杠表面并与x′、y′轴垂直。

|

图 2 螺母受力平衡关系图 |

|

图 3 滚珠受力平衡关系图 |

根据图 2所示螺母的力平衡关系可得螺母的力平衡关系式为

| $ {F_{\rm{a}}}/N - \left( {{Q_{\rm{n}}} \cdot \sin {\alpha _{\rm{n}}} + {F_{Xn}} \cdot \cos {\alpha _{\rm{n}}}} \right) \cdot \cos \lambda = 0。$ | (12) |

根据图 3所示滚珠的力平衡关系可得滚珠在y′方向上的力平衡关系式为

| $ \begin{array}{*{20}{c}} { - {Q_{\rm{s}}} \cdot \cos {\alpha _{\rm{s}}} - {F_{{X_{\rm{s}}}}} \cdot \sin {\alpha _{\rm{s}}} + {Q_{\rm{n}}} \cdot \cos {\alpha _{\rm{n}}} - }\\ {{F_{X{\rm{n}}}} \cdot \sin {\alpha _{\rm{n}}} - {F_{\rm{c}}} = 0。} \end{array} $ | (13) |

式(12)和(13)中:Fc为作用于滚珠球心的离心力且

式(12)和(13)中只有接触变形δs和δn是未知数,通过联立求解这两个方程即可求得δs和δn。

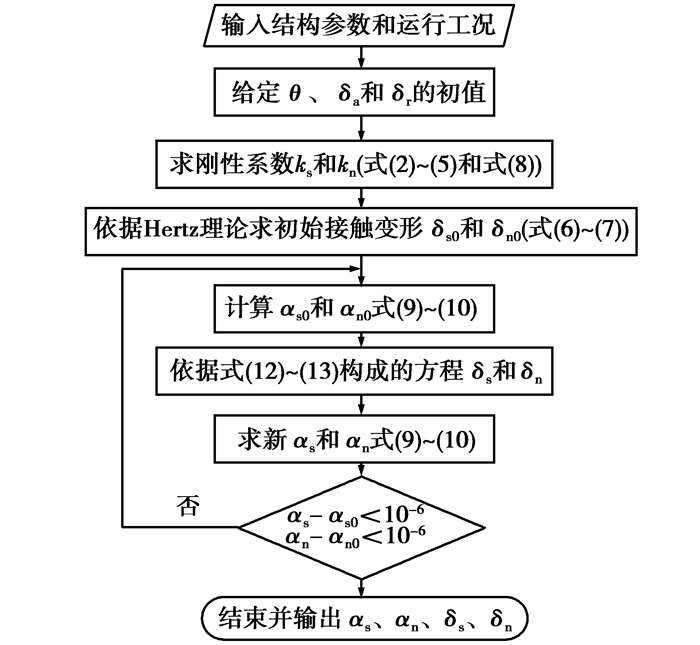

2 动态接触变形计算流程依据上述所建模型,动态接触变形计算流程如图 4所示。以某一型号滚珠丝杠副结构参数进行计算,各参数值如表 1所示。

|

图 4 动态接触变形计算流程图 |

| 表 1 滚珠丝杠副结构参数 |

首先由式(6)和(7)求得初始接触变形δs0和δn0以及丝杠侧刚性系数ks和螺母侧刚性系数kn,然后将初始接触变形值代入式(9)求得x1和x2,进而将相关参数代入式(10)求出接触角αs0和αn0。最后将相关数据代入式(12)和式(13),即得到新的考虑动态运转过程的接触变形值δs与δn,再将新的接触变形值代入式(9)求新的接触角αs和αn,如此循环直到αs0-αs和αn0-αn的差值都小于10-6,这里10-6为预设变化量,认为当差值为10-6时变化量近似为零,此时输出最终的αs、αn、δs与δn。

3 结果与讨论 3.1 运行工况对接触变形的影响在保证结构参数不变的前提下,改变轴向载荷Fa和丝杠转速n,求得相应工况下的接触角及接触变形如表 2所示。

| 表 2 不同运行工况下的接触角及接触变形 |

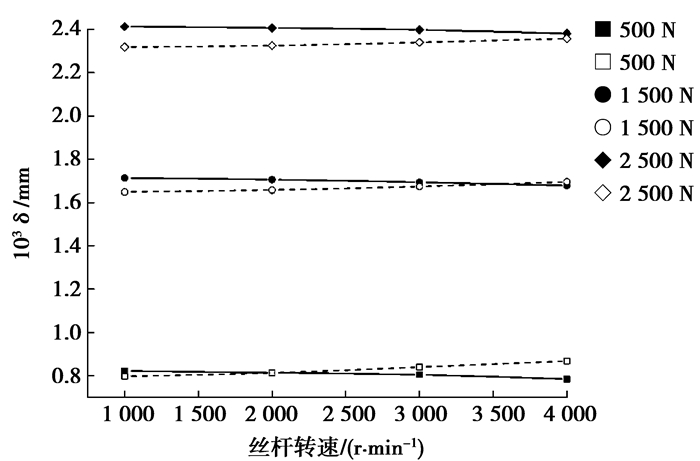

根据表 2所示数据,绘制不同轴向载荷下接触变形与丝杠转速的关系曲线如图 5所示。

|

图 5 不同运行工况下的接触变形 |

由图 5可见,载荷越大,两侧接触变形的变化都越缓慢。无论在何种轴向载荷下,丝杠侧接触变形δs都随转速的增大而减小,螺母侧接触变形δn都随转速的增大而增大,δs的变化速度慢于δn,且δs与δn的差值随着转速的增大而减小。这是由于随着转速的增大,离心力增大,螺母侧法向力Qn增大,丝杠侧法向力Qs减小,最终导致Qn > Qs。可见,滚珠丝杠副的运行工况对接触变形有较大的影响,进一步影响滚珠丝杠副的定位精度。

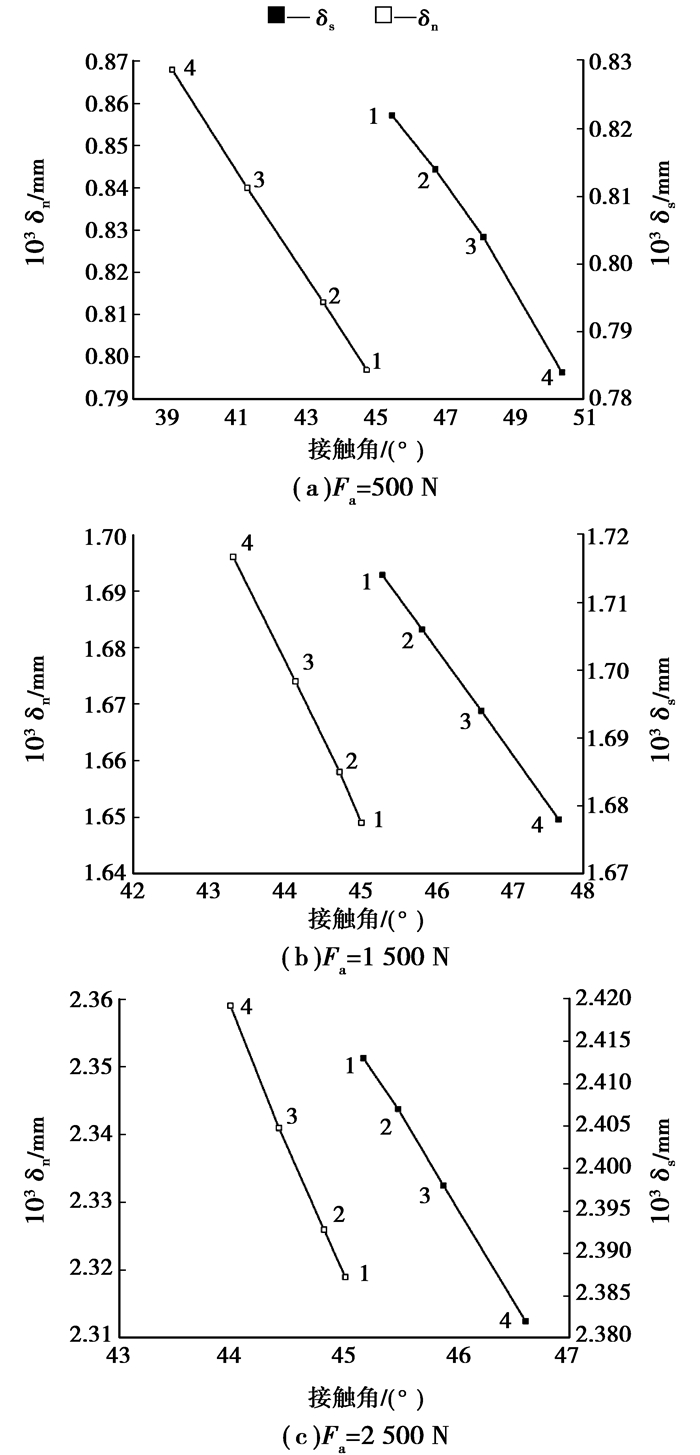

3.2 接触角对接触变形的影响提取表 2所示数据,绘制螺母侧接触变形δn和丝杠侧接触变形δs随对应侧接触角变化的曲线如图 6所示,图 6(a)~(c)分别对应轴向载荷为500、1 500、2 500 N时的情况,每种轴向载荷均选取4种转速,其中1~4对应转速分别为1 000、2 000、3 000、4 000 r/min。

|

图 6 变接触角下的接触变形 |

结构的初始接触角为45°,综合图 6(a)~(c)可得,当载荷一定时,丝杠侧接触角αs随转速的增大而增大,螺母侧接触角αn随转速的增大而减小;两侧的接触角αs和αn的变化范围随着载荷增大而减小。两接触角的差值随转速增大而增大,因此当转速较高时不能将两侧接触角视为相等[15]。当载荷小转速高时会引起较大的接触角变化,从而对滚珠丝杠副的动态性能产生显著影响,反之,当载荷大转速低时接触角变化很小,可认为两侧接触角相等。因此现有文献在分析时假定接触角不变并非在所有运行工况下都是合适的。

3.2.2 接触角变化对接触变形的影响综合图 6(a)~(c)可得,两侧的接触变形都随着接触角的增大而减小,而且,随着转速增大,由于接触角αs和αn的变化趋势不一致,导致δs与δn的差值减小。接触角的变化速度越慢,接触变形的变化速度和也越慢。接触角的变化幅度越小,接触变形的变化幅度也越小。

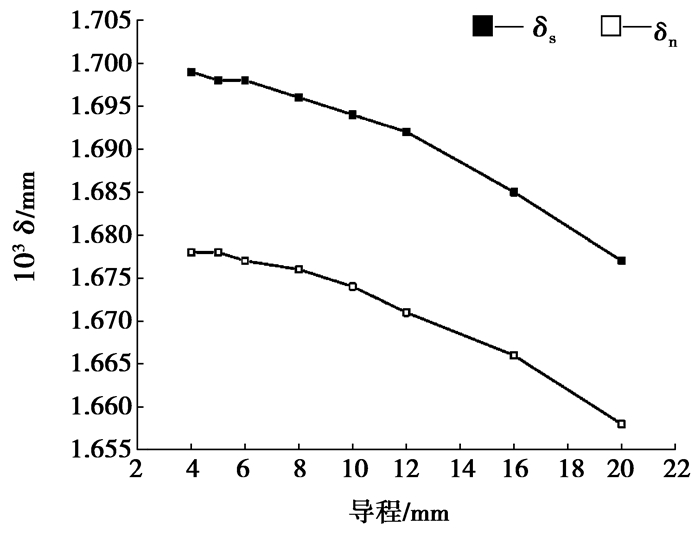

3.3 螺旋角对接触变形的影响保持其他结构参数不变时,螺旋角只受导程的影响。当轴向载荷Fa=1 500 N,丝杠转速n=3 000 r/min时,取不同的导程求得相应的接触变形如表 3所示,同时可得丝杠侧接触变形δs和螺母侧接触变形δn随导程变化的曲线如图 7所示。

| 表 3 不同导程下的接触变形 |

|

图 7 不同螺旋角下的接触变形 |

由图 7可见,在导程为4~6 mm,即螺旋角为2.28°~3.42°的范围内,两侧接触变形δs和δn变化不明显;在导程为6~20 mm,即螺旋角为3.42°~11.25°的范围内,接触变形变化幅度较大。随着导程的增大也即螺旋角的增大,δs和δn均减小。因而,实际应用中增大导程能减小接触变形进而提高滚珠丝杠副的性能。

4 结论考虑运行工况引起的接触角变化和离心力,通过受力分析,建立了滚珠丝杠副的力平衡方程,从而建立了求解动态接触变形的模型。通过分析运行工况、接触角和螺旋角对接触变形的影响,所得结论如下:

1) 当载荷增大时,两侧接触变形的变化随转速的增大而变缓;转速增大时丝杠侧接触变形增大而螺母侧接触变形减小。

2) 接触变形随接触角的增大而减小,当载荷小转速高时接触角变化较大,而且两侧接触角的差值较大,因此分析中应该根据实际工况确定是否可近似认为两侧接触角相等。

3) 接触变形随螺旋角的增大而减小,且在螺旋角为3.42°~11.25°接触变化的变化速度加快,因此实际中可采用增大导程的办法提高滚珠丝杠副性能,但导程过大会增大轴向进给速度。因此,通过对滚珠丝杠副动态接触特性的分析可见,在提高滚珠丝杠定位精度时必须考虑运行工况并选取合适的结构参数。

| [1] | 程光仁. 滚动螺旋传动设计方法[M]. 北京: 机械工业出版社, 1987. |

| [2] | Wei C C, Lin J F, Horng J H. Analysis of a ball screw with a preload and lubrication[J]. Tribology International, 2009, 42(11/12): 1816–1831. |

| [3] | Wei C C, Lin J F. Kinematic analysis of the ball screw mechanism considering variable contact angles and elastic deformations[J]. Journal of Mechanical Design, 2003, 125(4): 717–733. DOI:10.1115/1.1623761 |

| [4] |

许向荣, 宋现春, 姜洪奎, 等.

单螺母滚珠丝杠副轴向刚度的分析研究[J]. 武汉理工大学学报, 2009, 31(24): 54–57.

XU Xiangrong, SONG Xianchun, JIANG Hongkui, et al. Analysis & Study on the axial stiffness of single nut ball screw pairs[J]. Journal of Wuhan University of Technology, 2009, 31(24): 54–57. DOI:10.3963/j.issn.1671-4431.2009.24.014 (in Chinese) |

| [5] |

姜洪奎, 宋现春, 张佐营.

螺旋升角对滚珠丝杠副弹性变形的影响分析[J]. 中国机械工程, 2008, 19(9): 1079–1083.

JIANG Hongkui, SONG Xianchun, ZHANG Zuoying. Influence of lead angle on elastic deformation of ball screw[J]. China Mechanical Engineering, 2008, 19(9): 1079–1083. (in Chinese) |

| [6] |

芮执元, 韩新健, 郭俊锋.

螺旋升角对滚珠丝杠副弹性变形及传递效率的影响[J]. 机械设计, 2011, 28(11): 39–43.

RUI Zhiyuan, HAN Xinjian, Guo Junfeng. Influence on elastic deformation and transmission efficiency of ball screw pairs by lead angle[J]. Journal of Machine Design, 2011, 28(11): 39–43. (in Chinese) |

| [7] |

王福吉, 阳江源, 贾振元, 等.

滚珠丝杠副非协调性接触特性研究[J]. 中国机械工程, 2011, 22(19): 2293–2297.

WANG Fuji, YANG Jiangyuan, JIA Zhenyuan, et al. Study on non-conformal contact characteristics of ball screw[J]. China Mechanical Engineering, 2011, 22(19): 2293–2297. (in Chinese) |

| [8] |

牟世刚, 冯显英.

高速滚珠丝杠副动态特性分析[J]. 湖南大学学报:自然科学版, 2011, 38(12): 25–29.

MOU Shigang, FENG Xianying. Study of dynamic characteristic of high-speed ball screw[J]. Journal of Hunan University:Natural Sciences, 2011, 38(12): 25–29. (in Chinese) |

| [9] | Harris T A, Kotzalas M N. Rolling bearing analysis[M]. 5th ed. London: Taylor & Francis, 2006. |

| [10] | Hertz H. On the contact of elastic solids[J]. J. Reine Angew Math., 1882, 92: 156–171. |

| [11] | Jin C, Wu B, Hu Y M. Heat generation modeling of ball bearing baced on internal load distribution[J]. Tribology International, 2012, 45(1): 8–15. DOI:10.1016/j.triboint.2011.08.019 |

| [12] | Wei C C, Lai R S. Kinematical analyses and transmission efficiency of a preloaded ball screw operating at high rotational speeds[J]. Mechanism and Machine Theory, 2011, 46(7): 880–898. DOI:10.1016/j.mechmachtheory.2011.02.009 |

| [13] |

龚宪生, 刘志强, 权威.

滚珠螺旋副中滚珠滑移及自锁效应分析[J]. 重庆大学学报, 2010, 33(12): 27–33.

GONG Xiansheng, LIU Zhiqiang, QUAN Wei. Analysis on the self-locking effect and slipping motion of balls in the screw pair[J]. Journal of Chong qing University, 2010, 33(12): 27–33. DOI:10.11835/j.issn.1000-582X.2010.12.005 (in Chinese) |

| [14] | Claudio B, Luca L. A general elastic-plastic approach to impact analysis for stress state limit evaluation in ball screw bearings return system[J]. International Journal of Impact Engineering, 2007, 34(7): 1272–1285. DOI:10.1016/j.ijimpeng.2006.06.005 |

| [15] | Lin M C, Velinsky S A, Ravani B. Design of the ball screw mechanism for optimal efficiency[J]. Journal of Machine Design, 1994, 116(3): 849–855. DOI:10.1115/1.2919459 |

2013, Vol. 36

2013, Vol. 36