2. 中国建筑西南设计院有限公司, 成都 610041

2. China Southwest Architectural Design and Research Institute Corp. Ltd., Chengdu 610041, China

地表水源热泵系统是利用江水、湖水、海水等可再生资源为低位冷热源的系统。在其利用对象中,江水源具有广阔的发展前景[1-2]。地表水源热泵系统可分为开式系统和闭式系统。从ASHRAE Handbook及一些具有全球影响力的大企业的设计资料来看,国外学者对闭式水源热泵系统的研究[3-6]多于开式系统,但是针对循环水变流量对于闭式水源热泵系统能效的影响却很少有研究[7]。国内对于地表水源热泵的研究和应用起步较晚,但发展较快。国内学者对地表水源热泵系统应用的可行性以及在中国推广的经济、技术难点论述较多[8-9],但对于闭式系统换热性能的研究较少,从已公开的文献资料表明,北京嘉和丽园住宅公寓楼[10]、南京工程学院的图文中心湖水源热泵工程[11]等是几个闭式水源热泵的成功案例。

一方面,由于闭式水源热泵系统不存在取水自然扬程能耗,其源侧能耗主要与环路阻力有关,而环路阻力与流量有关。目前,用大流量获得更高的热泵性能的方案较多[12],但是这种方案忽略了循环泵的流量变化对热泵系统性能的影响。另一方面,闭式水源热泵系统性能取决于2个关键因素:一个是循环水温度和流量[13-14],另一个就是系统能耗。确定一个闭式水源热泵系统是否节能应该考虑循环水流量和系统能耗的最优耦合值。从闭式换热器的换热性能看,热泵机组的出水通过江水换热器进行换热,而相对热泵的排热量,江水的热容量远大于其排热量。因此,理论上江水闭式换热器获取最大换热量所对应的换热器的出水温度接近江水温度,即热泵机组的进水温度接近江水的温度。在该最大换热量基础上再增加系统循环水流量,系统的换热性能不再提高,却增加了水泵能耗,导致系统的效率降低。因此,有必要建立一种基于系统能效的最优循环水流量的计算方法,对江水闭式换热器中的最优水流量进行研究。

1 闭式水源热泵系统水流量最优值的计算方法及系统能耗模型的建立 1.1 闭式江水源热泵水流量最优值的计算分析方法闭式江水源热泵水流量最优值是定义在最优热泵系统能效比基础上的,表示闭式水源热泵系统具有最高能效比的循环水流量。水流量最优值受到热泵机组压缩机实际耗功、源侧循环水泵实际耗功、循环水出水温度等因素的影响。该参数的计算是基于耦合不同循环水出水温度、不同循环水流量等参数下的系统的动态能效比,从其动态变化规律上分析得到。

主要计算步骤为:1)建立闭式水源热泵系统各部分的能耗数学模型,模型建立满足如下前提:a.采用能耗分析方法对热泵系统各组成设备建立能耗模型;b.不考虑换热盘管表面污垢影响;2)对于任一水源热泵系统,将设备厂家提供的有关水源热泵系统各设备性能参数在各工况下的数据代入能耗数学模型,得到任一水源热泵系统的能耗数学模型;3)分别计算不同循环水出水温度、不同循环水流量下系统整体性能系数;4)确定所利用的流动水体的水温参数以及机组理论进水温度;5)基于相应的机组理论进水温度,比较不同循环水流量下的系统整体性能系数,得到闭式水源热泵系统的水流量最优值。

1.2 热泵机组能耗数学模型以水源热泵机组为研究对象,将热泵机组的耗功量拟合为循环水出水温度与循环水流量的函数,根据ASHRAE Handbook推荐关系式[15],将热泵机组的耗功量用循环水流量的三次方和循环水出水温度的一次方表示形式如下,即:

| $ {W_{{\rm{HP}}}} = N\sum\limits_{i = 0}^3 {\sum\limits_{j = 0}^1 {{D_{ij}}{L^i}\left( {{C_{ij}}{t^j}} \right)} } $ | (1) |

式中:WHP为热泵机组耗功率,kW;N为热泵机组的名义耗功率,kW;L为循环水流量,m3/h;t为热泵机组进水温度,℃;Dij为回归系数;Cij为耦合程度系数。

以某小型模块式水源热泵机组为研究对象,根据设备厂家样本提供的热泵机组冬、夏季各工况下的大量参数数据为基础,利用MATLAB数学拟合得出相关拟合关系式。

夏季工况:

| $ \begin{array}{c} {W_{{\rm{HP}}}} = 0.0038t - 0.3395{L^3} + 0.6926\\ \left( {{R^2} = 0.9421} \right)。\end{array} $ | (2) |

冬季工况:

| $ \begin{array}{c} {W_{{\rm{HP}}}} = 0.0105t - 0.3753{L^3} + 0.6568\\ \left( {{R^2} = 0.8751} \right)。\end{array} $ | (3) |

式中:L为换热盘管内循环水流量,m3/h;t为热泵机组进水温度,℃;WHP为热泵机组耗功率,kW;R2为决定系数(即拟合优度)。

1.3 循环水泵的能耗数学模型对于水源热泵循环水侧而言,循环水泵的能耗是影响系统能耗的一个关键因素。因此,首先需建立水泵的能耗数学模型。由于循环水泵H-L、η-L的关系均近似为抛物线[15],因此选择二次函数作拟合曲线建立水泵性能曲线方程:

| $ H = {a_0} + {a_1}L + {a_2}{L^2}, $ | (4) |

| $ \eta = {b_0} + {b_1}L + {b_2}{L^2}。$ | (5) |

循环水泵的轴功率方程为[14]:

| $ {W_{{\rm{wp}}}} = \frac{{L \times H}}{{367\eta }}。$ | (6) |

参照循环水泵能耗方程式(4)~(6),以某水泵为研究对象,采用最小二乘法原理,拟合出水泵能耗与循环水流量的三次方函数关系式:

| $ \begin{array}{c} {W_{{\rm{wp}}}} = 0.339\;9{L^3} - 0.000\;1{L^2} - 0.122\;7\\ \left( {{R^2} = 0.883\;5} \right)。\end{array} $ | (7) |

式中:Wwp为水泵轴功率,kW;L为流过水泵的循环水流量,m3/h;H为循环水泵扬程,m;367为计算常数;η为水泵的效率,%;a0、a1、a2、b0、b1、b2为曲线方程系数;R2为决定系数(即拟合优度)。

1.4 闭式水源热泵系统整体性能系数数学模型热泵系统整体性能系数COPS指热泵系统运行时的冷负荷与整个系统中所有耗电设备的耗电总功率之比。该参数可用来评价整个热泵系统在运行阶段的整体节能效果,其数学方程式如下:

| $ {\rm{CO}}{{\rm{P}}_{\rm{S}}} = \frac{{{Q_{\rm{C}}}}}{{{W_{{\rm{HP}}}} + {W_{{\rm{WP}}}}}} $ | (8) |

式中:QC为热泵机组总制冷量,kW;WHP为热泵机组输入电功率,kW;WWP为循环水泵输入电功率,kW。

根据已建立的闭式水源热泵系统各部分的能耗数学模型,结合式(8),可得到热泵系统整体性能系数COPS的理论关系式为

夏季工况:

| $ \begin{array}{l} {\rm{CO}}{{\rm{P}}_{\rm{S}}} = 12.81{t^{ - 1}} - 0.010{P^2} + 11.832P - 1.832\\ \left( {{R^2} = 0.8432} \right)。\end{array} $ | (9) |

冬季工况:

| $ \begin{array}{l} {\rm{CO}}{{\rm{P}}_{\rm{S}}} = 9.091{t^{ - 1}} - 0.019{P^2} + 1.959P - 47.606\\ \left( {{R^2} = 0.8351} \right)。\end{array} $ | (10) |

式中:P=l/L,为循环水流量占机组设计流量的百分数,%;l为循环水流量,m3/h;L为机组设计循环水流量,m3/h;t为热泵机组进水温度,℃;R2为决定系数(即拟合优度)。

在所利用的流动水体的水温参数以及机组理论进水温度确定后,可以通过对式(9)和(10)求极值的方法,计算得到热泵系统COP的最优值及其所对应的循环水流量最优值。

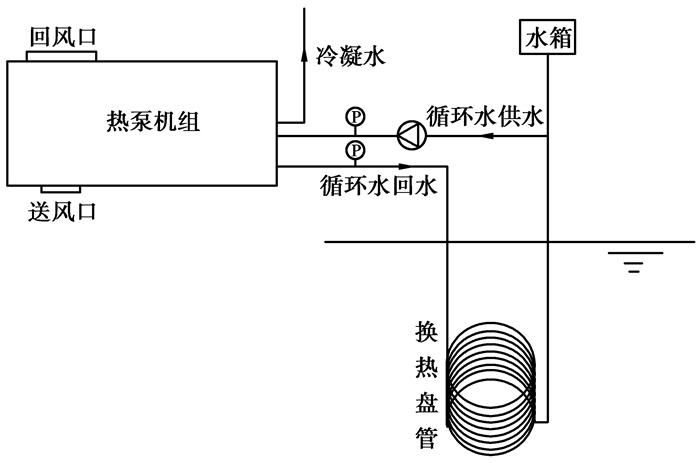

2 闭式水源热泵试验台该闭式水源热泵试验台由一台型号为MSR-L009H的水源热泵机组、一台型号为PHJ-128A的循环水泵及管道组成,实验台建立在长江重庆段水体上,流程见图 1。水源热泵系统的换热盘管采用PE管材,盘管型式为螺旋盘管。在盘管长度方向每10 m布置测点测量水温,同时采用温湿度仪测量热泵送、回风参数,以此计算换热盘管换热量、系统能效比等。水源热泵机组及循环水泵的型号及参数见表 1。

|

图 1 闭式水源热泵系统布置图 |

| 表 1 水源热泵机组及循环水泵参数表 |

针对闭式热泵系统试验台,分别于2009年7月和2010年1月这2个典型月对其进行逐项测试。测试仪器和方案如下所述:热泵及水泵的用电量采用1级精准度的普通电表进行测量;风速由型号为testo425的高精度热线风速仪(测量范围0~50 m/s,精度±0.05 m/s)测量;循环水累积水流量由系统中连接的型号为LXS-DN20旋翼式水表(测量范围0~2.5 m3/h,精度±0.005 m3/h)测量;江水流速由型号为BH5-LS45的旋杯式流速仪(测量范围0.015~3.5 m/s,精度±0.000 5 m/s)测量;室内外气温及相对湿度采用美国APRESYS的型号为176-TH的温湿度记录仪(精度:温度±0.1 ℃;相对湿度±2%RH)测量;热泵冷却水进出口压力采用型号为LT00-Y100的压力表(测量范围0~1.6 MPa,精度±1.5 Pa)测量;水温主要采用精度为0.1 ℃的铜-康铜热电偶测量。

3.2 实验数据检验 3.2.1 夏季工况在夏季实验工况下,热泵机组制冷量为2.8 kW,循环水进出水温差为4.8 ℃。

根据闭式江水源热泵系统2009年7月运行工况下的实验数据,得到系统的动态COP值,采用最小二乘法原理,采用MATLAB数学拟合方法,对各个流量实验工况下对应的COPs值进行回归,得到拟合式(11)。

| $ {\rm{CO}}{{\rm{P}}_{\rm{S}}} = - 0.011\;8{P^2} + 1.26P - 30.641, $ | (11) |

式中:COPs为热泵系统整体性能系数;P=l/L,为循环水流量占机组设计流量的百分数,%;拟合优度R2=0.886 2。

式(11)表明:由该回归式可计算得到夏季工况下任意机组设计水流量百分数下的系统COPs值,从而可得到热泵系统COP最优值及其对应的机组最优设计流量百分数。

从相关系数临界值表[16]中查出与显著性水平0.05和自由度(n-2)相应的临界相关系数:夏季工况为0.632。把上式的R2与上述临界值进行比较,由0.8862>0.632,可以得出闭式盘管内水流量与系统COPs呈显著相关。

3.2.2 冬季工况在冬季实验工况下,热泵机组制热量为3.3 kW,循环水进出水温差为3.6 ℃。

根据闭式江水源热泵系统2010年1月运行工况下的实验数据,得到系统的动态COP值,采用最小二乘法原理,利用MATLAB数学拟合方法,对各个流量实验工况下对应的COPs值进行回归,得到拟合式(12)。

| $ {\rm{CO}}{{\rm{P}}_{\rm{S}}} = - 0.010\;7{P^2} + 1.98P - 88.661, $ | (12) |

式中:COPs为热泵系统整体性能系数;P=l/L,为循环水流量占机组设计流量的百分数,%;拟合优度R2=0.862 4。

式(12)表明:由该回归式可计算得到冬季工况下任意机组设计水流量百分数下的系统COPs值,从而可得到热泵系统COP最优值及其对应的机组最优设计流量百分数。

从相关系数临界值表[16]中查出与显著性水平0.05和自由度(n-2)相应的临界相关系数:冬季工况为0.754。把上式的R2与上述临界值进行比较,由0.862 4>0.754,可以得出闭式盘管内水流量与系统COPs呈显著相关。

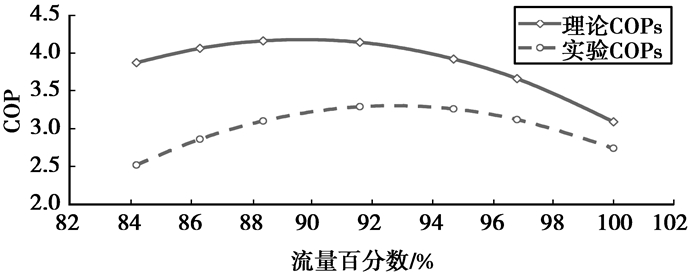

3.3 循环水流量对系统能效的影响 3.3.1 夏季工况的对比分析长江重庆段夏季水温为27.6 ℃[9, 17],而机组理论进水温度接近江水温度。图 2为夏季工况下的理论COPs以及测试COPs随循环水流量百分数的变化曲线图,适用长江重庆段。

|

图 2 夏季工况下理论COPS值与测试COPS值对比图 |

图 2表明:夏季测试工况下的COPs值与理论COPs值的变化趋势基本一致,闭式换热盘管内的循环水流量的变化对热泵系统性能影响显著。在换热盘管内的水流量约为机组设计流量的91.6%时,夏季测试工况下的系统COPs值达到最大值3.45,理论计算的系统COPs值也同时达到最大值4.2。在80%~100%机组设计流量百分数范围内,夏季测试工况下的系统COPs值在2.5~3.45范围内变化,理论COPs值在3.10~4.2范围内变化。

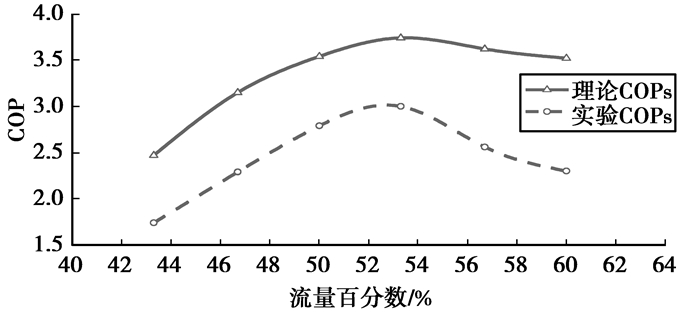

3.3.2 冬季工况的对比分析长江重庆段冬季水温为11.5 ℃[9, 17],而机组理论进水温度接近江水温度。图 3为冬季工况下的理论COPs以及测试COPs随循环水流量百分数的变化曲线图,适用长江重庆段。

图 3表明:冬季测试工况下的COPs值与理论COPs值的变化趋势基本一致,影响热泵系统性能的显著因子仍然是循环水流量。在换热盘管内的水流量约为机组设计流量的54.5%时,冬季测试工况下的系统COPs达到一个最大值3.01,理论计算的系统COPs值也同时达到最大值3.65。在40%~62%机组设计流量百分数范围内,冬季测试工况下的系统COPs值在1.75~3.01范围内变化,理论COPs值在2.5~3.65范围内变化。

|

图 3 冬季工况下理论COPS值与测试COPS值对比图 |

目前水源热泵机组的实际运行性能系数一般为4~6[17],而此测试所得的实际COPs值较低,其主要原因是水泵选型较大导致的。在本实验台工况下,由于热泵流量较小,为满足安装条件而选用卧式循环泵,而市场中卧式循环泵的流量参数大于试验台热泵所需的循环水流量值。该试验台的循环水泵能耗较高,达到系统整体能耗的1/3。若能采用相匹配的循环水泵,理论值将接近实测值。根据系统能耗变化规律,该水泵能耗并不能影响系统能耗的变化趋势。因此,实际的测试值和理论计算值仍然呈相同变化趋势。

另一方面,由于整个试验台的循环水量较小,在实验中无法对选用的水泵采取自动变频措施,而采用阀门控制流量的变化,导致系统阻力增大。同时,试验台水源热泵机组能效也不高。以上因素均导致试验台系统的COP值较低。

4 结论通过对江水源热泵闭式系统理论和实验分析讨论,可以得出如下结论:在该实验台夏季工况下,循环水流量在80%~100%机组设计流量百分数范围内变化,理论COPs值在3.10~4.2范围内变化;在冬季工况下,循环水流量在40%~62%机组设计流量百分数范围内变化,理论COPs值在2.5~3.65范围内变化。

通过对比分析,得到闭式江水源热泵系统的螺旋换热盘管内的水流量存在着一个最优流量值:在该实验台夏季测试工况下,循环水流量约为机组设计流量的91.6%时,测试COPs值达到最大值3.45;在冬季测试工况下,循环水流量约为机组设计流量的54.5%时,测试COPs达到最大值3.01。当盘管内水流量小于该最优值时,适当的增大换热盘管内的水流量可以提高热泵系统性能,当水流量达到最优值后,继续提高流量,并不能起到改善热泵系统性能的作用,反而会降低热泵系统的性能。

3) 通过对基于安装于流动水体中的螺旋盘管所对应的闭式地表水源热泵系统运行特点进行理论和实验分析,得到了闭式地表水源热泵系统在不同循环水流量下的系统性能系数特点。热泵系统性能系数的理论计算结果和实验测试结果的变化趋势是基本一致的,说明利用系统能耗分析模型进行系统能效分析的方法是可行的。此研究方法可以为进一步研究动态条件下闭式水源热泵系统性能提供前期基础。该结论同样适用于安装于流动水体中的U型管换热器所对应的闭式地表水源热泵系统。

| [1] |

王勇, 顾铭, 肖益民, 等.

长江水源热泵开式与闭式实验对比分析[J]. 土木建筑与环境工程, 2009, 31(2): 126–130.

WANG Yong, GU Ming, XIAO Yimin, et al. Comparative analysis on experiment about open-loop system and close-loop system of WSHP at Yangtze River[J]. Journal of Civil, Architectural & Environmental Engineering, 2009, 31(2): 126–130. (in Chinese) |

| [2] | Chen X, Zhang G Q, Peng J G, et al. Analysis on energy consumption of water-loop heat pump system in China[J]. Applied Thermal Engineering, 2005, 25(1): 73–85. DOI:10.1016/j.applthermaleng.2004.06.002 |

| [3] | Kavanaugh S P. Design considerations for water source heat pumps in southern climates[J]. ASHRAE Transactions, 1989, 95(1): 1139–1149. |

| [4] | Reiley J S. Applications of closed-loop water source heat pumps for space conditioning in commercial buildings[J]. Energy Engineering, 1990, 87(5): 6–16. |

| [5] | Hattemer B, Kavanaugh S P. Design temperature data for surface water heating and cooling systems[J]. ASHRAE Transaction, 2005, 111(1): 695–701. |

| [6] | Chiasson A D, Spitler J D, Rees S J. A model for simulating the performance of a shallow pond as a supplemental heat rejecter with closed-loop ground source heat pump systems[J]. ASHRAE Transaction, 2000, 106(2): 107–121. |

| [7] | Soule J P. Closed loop water source heat pump system[J]. ASHRAE Journal, 1971, 13(9): 83–94. |

| [8] |

张文宇, 龙惟定.

地表水源热泵以黄浦江水作为冷热源的可行性分析[J]. 暖通空调, 2008, 38(8): 15–20.

ZHANG Wenyu, LONG Weiding. Feasibility analysis of surface-water heat pumps with Huangpu River water as cold and heat sources[J]. Heating Ventilating & Air Conditioning, 2008, 38(8): 15–20. (in Chinese) |

| [9] | 王子云. 长江水源热泵换热器研究[D]. 重庆: 重庆大学, 2008. |

| [10] |

陈超, 倪真.

住宅建筑中闭式水源热泵空调系统的应用研究[J]. 暖通空调, 2007, 34(6): 72–77.

CHEN Chao, NI Zhen. Application of closed loop water source heat pump air conditioning system to residential buildings[J]. Heating Ventilating & Air Conditioning, 2007, 34(6): 72–77. (in Chinese) |

| [11] |

陈瑾, 张建忠.

南京工程学院低能耗图书信息中心空调设计[J]. 江苏建筑, 2008, 28(2): 46–47, 59.

CHEN Jin, ZHANG Jianzhong. The design of air conditioning and ventilation system for the low energy library of Nanjing Institute of Technology[J]. Jiangsu Construction, 2008, 28(2): 46–47, 59. (in Chinese) |

| [12] |

商晓瑛, 张洪弟.

水源热泵性能的实验研究[J]. 青岛大学学报:工程技术版, 2004, 19(2): 14–18.

SHANG Xiaoying, ZHANG Hongdi. Research on experimental performance of water-to-water heat pump system[J]. Journal of Qingdao University:Engineering & Technology Edition, 2004, 19(2): 14–18. (in Chinese) |

| [13] |

曲云霞, 杨勇, 李爱景.

水源热泵机组变工况性能的实验研究[J]. 山东建筑大学学报, 2007, 22(3): 222–225, 259.

QU Yunxia, YANG Yong, LI Aijing. Experimental study of performance with variable operating condition for water source heat pump units[J]. Journal of Shandong Jianzhu University, 2007, 22(3): 222–225, 259. (in Chinese) |

| [14] |

王勇, 韩传璞, 李文.

开式地表水源热泵系统取水能耗限值确定方法[J]. 重庆大学学报, 2011, 34(3): 110–115.

WANG Yong, HAN Chuanpu, LI Wen. The determination method of limit energy consumption of water supply in open-loop surface water source heat pump systems[J]. Journal of Chongqing University, 2011, 34(3): 110–115. DOI:10.11835/j.issn.1000-582X.2011.03.019 (in Chinese) |

| [15] | ASHRAE. Systems and equipment handbook[M]. Atlanta: Society of heating, Refrigerating, and Air-Conditioning Engineers, 1992: 173-176. |

| [16] | 李子奈. 计量经济学[M]. 北京: 高等教育出版社, 2010: 296-304. |

| [17] |

黄忠, 刘宪英, 霍建辉, 等.

重庆某江水源热泵空调工程[J]. 重庆某江水源热泵空调工程, 2008, 38(2): 101–104, 74.

HUANG Zhong, LIU Xianying, HUO Jianhui, et al. Water-source heat pump system using water from Yangtze River in Chongqing[J]. Heating Ventilating & Air Conditioning, 2008, 38(2): 101–104, 74. (in Chinese) |

2013, Vol. 36

2013, Vol. 36