石灰石/石膏湿法脱硫工艺是目前高硫煤电厂烟气脱硫中应用最为广泛的脱硫技术[1]。在该脱硫工艺中,亚硫酸钙的氧化是一个重要的化学过程[2],目前通常采用强制氧化方式,该方式不仅能够有效防止结垢和堵塞现象出现,而且能改善脱硫浆液的处理性能,生产商品级石膏,从而避免了脱硫废渣二次污染的问题[3-7]。

传统的强制氧化不仅需要提供大量氧气,通常采用鼓风机或空气压缩机作为氧化的空气动力源,同时为了达到更好的氧化效果,还需额外加设机械搅拌装置[8]。这种方式不仅基建投资大,约占整个电厂投资费用的20%~30%[9],运行费用高,设备安装复杂、体积大、占地多;且氧的利用率低,维护管理困难等。

笔者提出采用射流曝气器实现石灰石/石膏湿法脱硫强制氧化,并利用浆液射流对浆液罐内浆液进行混合搅拌,实现集曝气与搅拌为一体的新思路。以重庆某环保公司的脱硫浆液为研究对象,采用ANSYS CFX对脱硫浆液罐的内部流场进行数值模拟实验,优化射流曝气器的安装方式;并在该公司脱硫系统的浆液处理站进行应用实验,测定射流曝气器的吸气量与浆液中亚硫酸钙的氧化率。

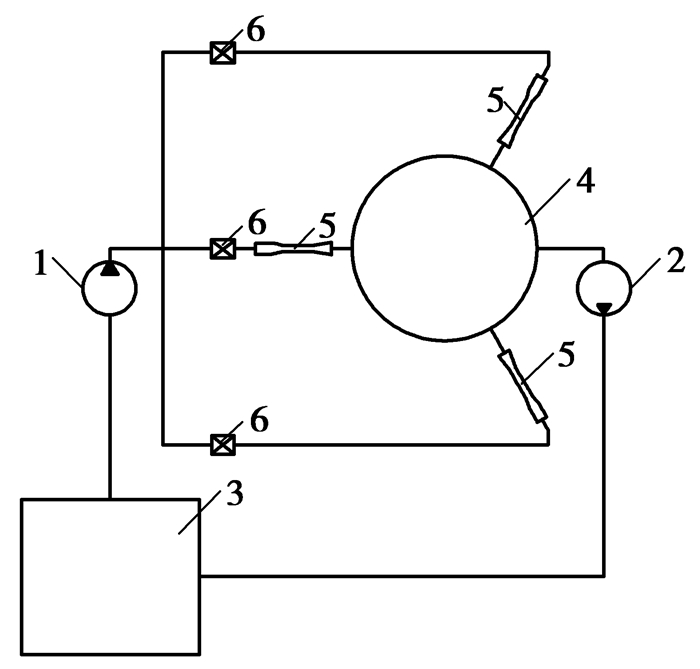

1 脱硫浆液射流曝气氧化工作原理射流曝气氧化系统主要由泵、射流曝气器及连接管路等组成,如图 1所示,整个系统结构简单,工作可靠,易于维护。

|

图 1 脱硫浆液射流曝气氧化系统 1-循环浆液泵;2-排浆泵;3-脱硫塔浆液池;4-浆液罐;5-射流曝气器;6-流量计 |

一方面浆液由射流曝气器的喷嘴射出,形成高速射流,在吸气室内形成负压,将空气吸入,并与浆液在喉管入口段及喉管内充分混合[10],实现浆液的初步氧化;另一方面,气液混合浆液射流以一定速度进入浆液罐后,通过射流剪切作用对浆液罐内浆液进行混合搅拌,不仅实现浆液的进一步氧化,提高氧化率,还能防止固体沉积结垢。

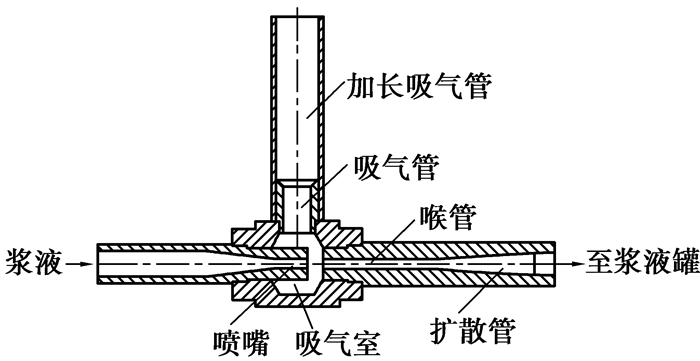

根据现场脱硫浆液氧化的实验要求,自行设计并优化了射流曝气器的结构参数。所加工的射流曝气器工作压力为0.3 MPa,并具有较强的耐腐蚀性,能够较好地满足现场实验要求,其结构如图 2所示。为防止在整个系统运行之前或者运行停止后射流曝气器中的浆液从吸气管流出,在吸气管外设有一个加长吸气管,使之高于浆液罐液面。

|

图 2 射流曝气器结构示意图 |

浆液罐内浆液的混合搅拌情况对浆液的氧化处理效果起着重要的作用,若浆液搅拌不均匀,只能实现局部氧化,影响整体氧化效果。而射流曝气器的安装方式又影响脱硫浆液罐内浆液的混合搅拌情况,较为理想的安装方式应尽可能避免在脱硫浆液罐中出现搅拌死角和沉积结垢现象,否则不利于浆液氧化的进行。

采用ANSYS CFX软件模拟浆液处于常温(20 ℃)与恒定不可压流动状态下,射流曝气器对浆液罐内浆液的混合搅拌状况,以得出射流曝气器的理想安装方式,其中浆液密度为1.08×103 kg/m3。由于受实验现场条件的限制,本研究仅考虑安装相对容易的方式,即射流曝气器中轴线垂直于浆液罐壁。

2.1 控制方程在射流曝气器的扩散管段,空气被浆液粉碎为微小气泡,分散在浆液流中,成为分散介质[10],实际上进入浆液罐的浆液射流为两相流。但由于浆液射流中气相对浆液罐内浆液的垂直速度分量影响很小,而浆液射流对浆液罐内流场的影响主要来自浆液射流液相的水平动量分量[11],故忽略浆液射流中的气相将其简化为单相流。浆液罐内浆液流动的控制方程[12]如下。

连续方程:

| $ \frac{{\partial \rho }}{{\partial t}} + \frac{{\partial \left( {\rho {u_i}} \right)}}{{\partial {x_i}}} = 0。$ | (1) |

运动方程:

| $ \begin{array}{l} \frac{{\partial \left( {\rho {u_i}} \right)}}{{\partial t}} + \frac{{\partial \left( {\rho {u_i}{u_j}} \right)}}{{\partial {x_j}}} = \\ - \frac{{\partial p}}{{\partial {x_i}}} + \frac{\partial }{{\partial {x_i}}}\left[ {\left( {\mu + {\mu _t}} \right)\frac{{\partial {u_j}}}{{\partial {x_i}}}} \right] - \\ \frac{2}{3}\frac{\partial }{{\partial {x_i}}}\left[ {\mu \left( {\frac{{\partial {u_j}}}{{\partial {x_j}}}} \right)} \right] - \frac{\partial }{{\partial {x_j}}}\left( {\rho \overline {{u_i}'{u_j}'} } \right)。\end{array} $ | (2) |

标准k-ε湍流模型:

| $ \begin{array}{l} \frac{{\partial \left( {\rho k} \right)}}{{\partial t}} + \frac{{\partial \left( {\rho k{u_i}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _k}}}} \right)\frac{{\partial k}}{{\partial {x_j}}}} \right] + \\ {G_k} - \rho \varepsilon , \end{array} $ | (3) |

| $ \begin{array}{l} \frac{{\partial \left( {\rho \varepsilon } \right)}}{{\partial t}} + \frac{{\partial \left( {\rho \varepsilon {u_i}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _\varepsilon }}}} \right)\frac{{\partial \varepsilon }}{{\partial {x_j}}}} \right] + \\ \frac{{{G_{1\varepsilon }}}}{k}{G_k} - {G_{2\varepsilon }}\rho \frac{{{\varepsilon ^2}}}{k}, \end{array} $ | (4) |

| $ \mu = \rho \;{C_\mu }\frac{{{k^2}}}{\varepsilon },{G_k} = \mu t\left( {\frac{{\partial {u_i}}}{{\partial {u_j}}} + \frac{{\partial {u_j}}}{{\partial {u_i}}}} \right)\frac{{\partial {u_i}}}{{\partial {u_j}}}。$ | (5) |

式中:Cμ=0.09;C1ε=1.44;C2ε=1.92;σk=1.0;σε=1.3;ρ为流体密度,kg/m3;ui为xi方向时均速度,m/s;p为时均压强,Pa;μ为流体动力粘性系数;μt为湍动粘度系数;

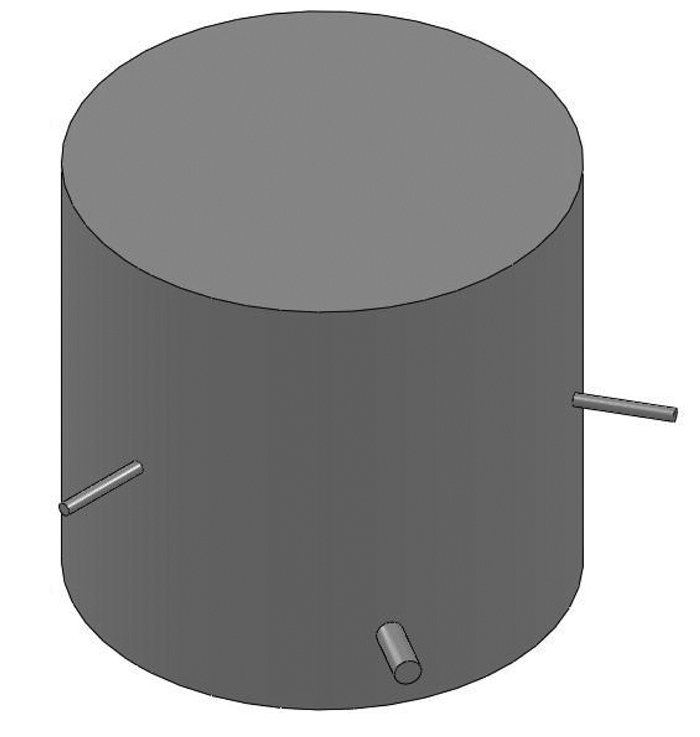

以安装三个射流曝气器为例,按照浆液罐的结构尺寸进行三维建模。浆液罐高度为1.4 m,直径1.5 m,出口直径80 mm,入口直径50 mm,三维实体模型如图 3所示。

|

图 3 浆液罐三维实体模型 |

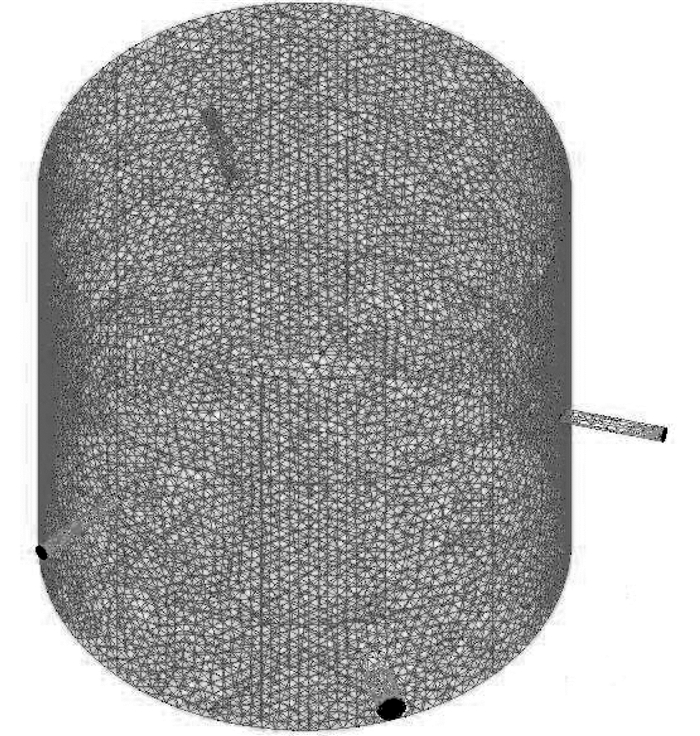

采用ICEM CFD将几何模型划分为四面体单元,考虑到浆液罐入口附近的流场较为复杂,对入口边界层网格自动加密,并对对网格质量进行检查和修改,以保证生成高质量网格。网格划分如图 4所示。

|

图 4 浆液罐网格划分 |

边界条件设定为:质量流量入口,安装2个射流曝气器时入口质量流量为2.4 kg/s,3个时为1.6 kg/s;压力出口,设定为相对压力0 Pa;壁面按无滑移处理。

在数值模拟过程中,当速度场、连续性方程、湍动能及湍动能耗散率的残差降低到1.0×10-4时,认为计算达到收敛。

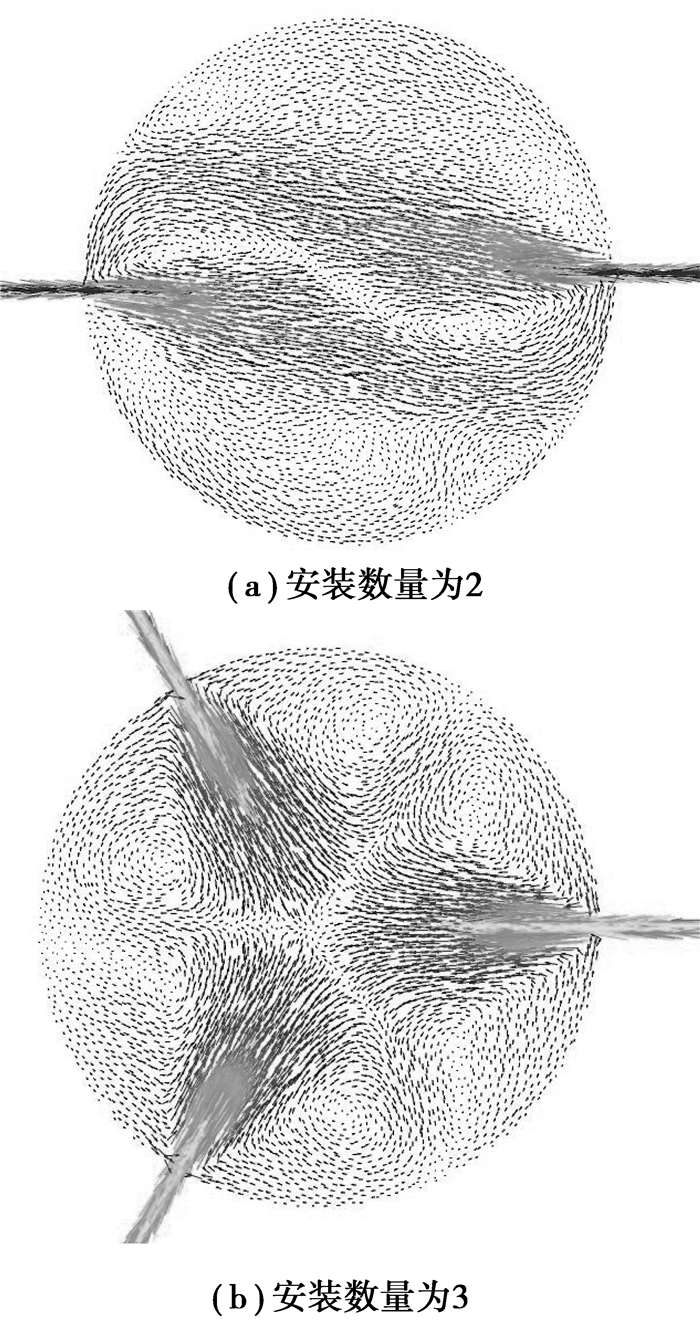

2.3 模拟结果分析 2.3.1 射流曝气器安装数量的模拟与分析若只安装1个射流曝气器,浆液罐中难免会出现搅拌死角,影响氧化效果。但由于循环浆液泵流量一定,若安装数量过多,射流曝气器扩散管出口流量变小,流速也相应减小,致使对浆液搅拌的动力变小。因此,根据实验中所用浆液泵的流量,选定2~3个射流曝气器进行安装,比较在相同安装高度、不同安装数量情况下射流曝气器对浆液罐内浆液的搅拌情况,其中射流曝气器在安装平面内均匀分布。浆液射流入口所在平面内的速度矢量图如图 5所示。

|

图 5 入口平面速度矢量图 |

由图 5可以看出,浆液射流进入浆液罐后,由于罐内已有浆液的阻力,速度逐渐减小。安装2个射流曝气器时浆液射流的速度小于安装3个时浆液射流的速度,且速度衰减速率也要小,但安装数量为3时,浆液最小速度仍能满足曝气工艺要求,并且由于三束浆液射流对冲,产生较大的湍动能,形成速度梯度,在浆液射流入口所在平面形成6个明显的大涡旋,分别位于浆液射流两侧。而安装数量为2时,仅在射流形成的环流两端存在2个涡旋。涡旋的存在有利于气泡进一步剪切扩散和抑制气泡并聚[14],加强氧气与浆液之间的混合与传质,提高浆液中亚硫酸钙的氧化率。因此,安装3个射流曝气器的搅拌效果较优。

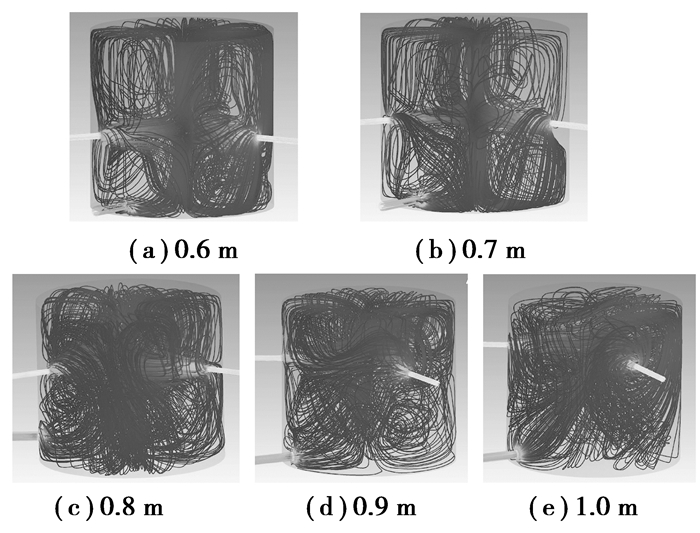

2.3.2 射流曝气器安装高度的模拟与分析对3个射流曝气器分别安装在0.6、0.7、0.8、0.9、1.0 m进行数值模拟,浆液罐内浆液流线图如图 6所示。

|

图 6 浆液罐内浆液流线图 |

流线图能够直观地反映浆液罐内流场的宏观规律,即浆液的整体运动趋势。从图 6可以看出,浆液射流进入浆液罐后在径向产生对撞冲击,形成环流,有利于气泡的扩散与传质。

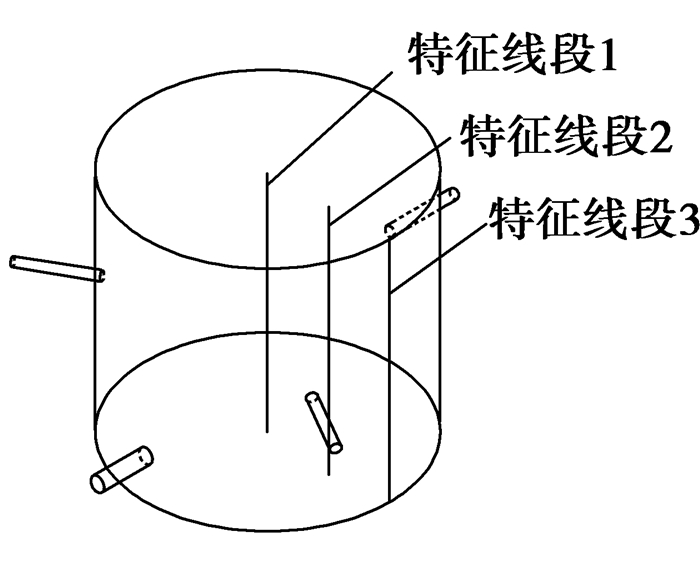

在浆液罐内分别连接坐标点(0,0,0)与(0,0,1.4)、(0,0.375,0)与(0,0.375,1.4)、(0,0.75,0)与(0,0.75,1.4)形成3个特征线段,如图 7所示。

|

图 7 特征线段位置图 |

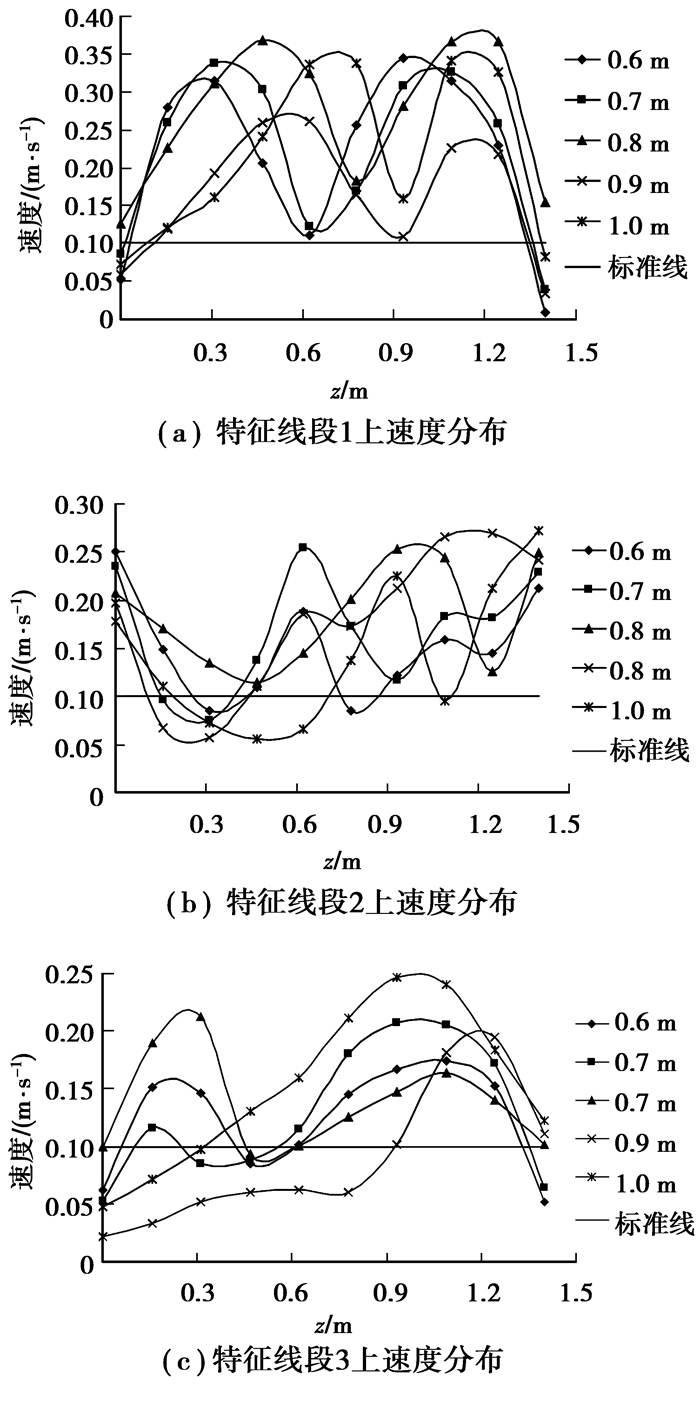

不同射流曝气器安装高度下特征线段上的速度变化曲线如图 8所示。

|

图 8 特征线段上速度变化曲线 |

从图 8的整体上看,浆液流速在浆液罐中心区域较大,随着靠近浆液罐壁,浆液流速逐渐减小,并较多地出现浆液流速小于0.1 m/s的情况。由现场实验经验可知,浆液流速小于0.1 m/s时易发生沉淀结垢现象,不利于浆液氧化的进行。因此在图 8(a)、(b)、(c)中将流速0.1 m/s作为标准线,浆液流速小于0.1 m/s的区域越少,说明在该安装高度下浆液射流的搅拌死角越少,相应的混合搅拌效果越好。综合比较(a)、(b)、(c)三图,以0.8 m安装高度下浆液流速小于0.1 m/s的区域最少,混合搅拌效果最佳。因此,选定0.8 m为射流曝气器的最佳安装高度。

综合以上模拟与分析,选定射流曝气器安装数量为3、安装高度为0.8 m,射流曝气器中轴线垂直于浆液罐壁作为实验现场的安装方式。

3 脱硫石灰石浆液射流氧化应用实验 3.1 实验装置系统脱硫石灰石浆液氧化实验反应装置连接如图 1所示。

脱硫石灰石浆液由循环浆液泵1从实际等比缩小的脱硫塔浆液池3抽入浆液罐4。进入浆液罐4之前,浆液被均分为三路进入射流曝气器5,其流量由流量计6监测。空气被射流曝气器吸入并与浆液混合后进入浆液罐4。浆液灌好后,打开排浆泵2,使浆液罐4中的浆液回到脱硫塔浆液池3。如此进行循环射流氧化处理。

实验所用设备规格如表 1所示。

| 表 1 实验设备规格 |

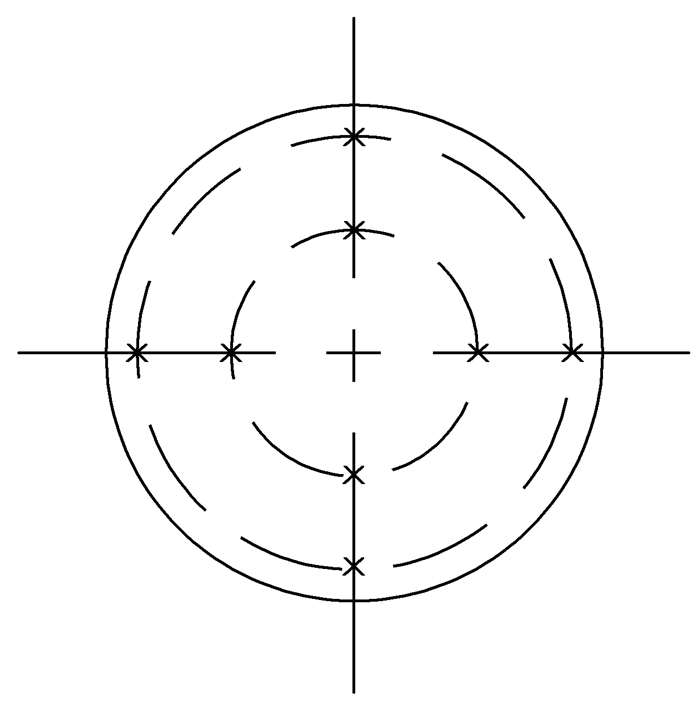

射流曝气器吸气量采用等环面积法[17]进行测定,吸气管入口断面测点布置如图 9所示。

|

图 9 吸气管入口断面测点布置图 |

采用德国Testo435风速仪测定射流曝气器吸气管入口断面上各测点的风速,经计算,吸气管入口平均风速为3.90 m/s,吸气管内径为42 mm,由此可得单个射流曝气器的吸气量为19.44 m3/h,则射流曝气器吸气总量为59.52 m3/h,远远超过理论计算的浆液氧化需气量29.3 kg/m3。

3.3 脱硫石灰石浆液氧化率测定 3.3.1 测定方法浆液中亚硫酸钙的氧化率测定采用碘量法[15],即在酸性条件下浆液样品与过量的碘作用,样品中的SO32-离子被氧化,剩余的碘用硫代硫酸钠溶液滴定,根据消耗的硫代硫酸钠溶液的量可间接求得SO32-离子的浓度。

碘量法测定浆液中亚硫酸钙的氧化率所需的主要化学试剂及仪器如表 2所示。

| 表 2 主要化学试剂及仪器 |

亚硫酸钙氧化率测定实验在pH值为5左右进行,硫代硫酸钠标定系数f=0.99。每间隔20 min从浆液罐中取浆液样品,测得SO32-离子浓度CSO32-,则t时刻SO32-离子的氧化率为:

| $ {\eta _t} = \frac{{\Delta {C_{{\rm{SO}}_3^{2 - },0}}}}{{{C_{{\rm{SO}}_3^{2 - },0}}}} \times 100\% 。$ | (1) |

式中:ηt为t时刻SO32-离子的氧化率;ΔCSO32-, 0为初始SO32-离子浓度与t时刻SO32-离子浓度的差值;CSO32-, 0为初始SO32-离子浓度。实验数据及亚硫酸钙氧化率测定值如表 3所示。

| 表 3 亚硫酸钙氧化率 |

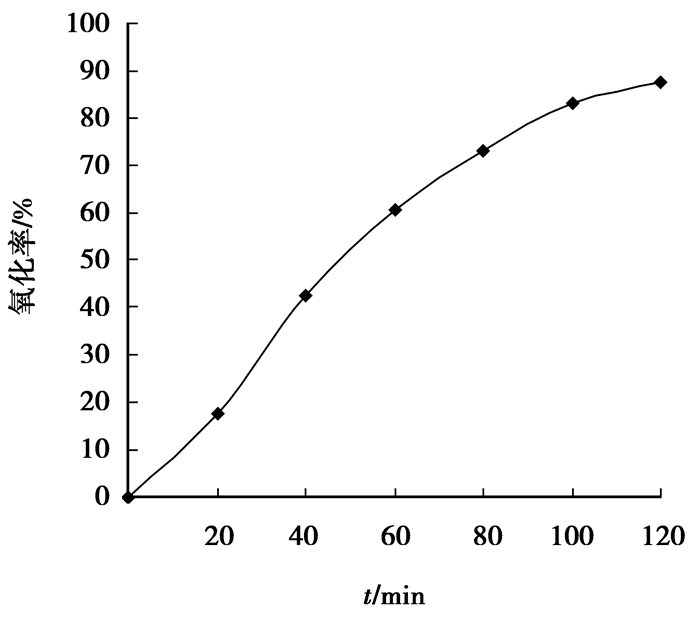

亚硫酸钙的氧化率随取样时间t的变化曲线如图 10所示。从图 10可以看出,浆液经射流曝气氧化2 h后,浆液中亚硫酸钙氧化率可达到87.6%,氧化效果较为理想。

|

图 10 亚硫酸钙氧化率随时间变化曲线 |

1) 提出采用射流曝气器实现石灰石/石膏湿法脱硫强制氧化,并利用浆液射流对浆液罐内浆液进行混合搅拌,实现集曝气与搅拌为一体的新思路,使整个脱硫浆液氧化系统结构简单、工作可靠、易于维护。

2) 运用ANSYS CFX软件模拟了射流曝气器在不同安装数量和不同安装高度下浆液罐内浆液的流场特性,选定射流曝气器安装数量为3、安装高度为0.8 m、射流曝气器中轴线垂直于浆液罐壁作为实验现场的安装方式,在此安装方式下,浆液罐内混合搅拌效果较为理想。

3) 在脱硫石灰石浆液射流曝气氧化实验现场,测定射流曝气器吸气总量为59.52 m3/h,远远超过理论计算的浆液氧化需气量。在选定的射流曝气器安装方式下,经射流曝气氧化2 h后,脱硫石灰石浆液中亚硫酸钙氧化率达到87.6%,氧化效果较为理想。

| [1] | Lee H K, Deshwal B R, Yoo K S. Simultaneous removal of SO2 and NO by sodium chlorite solution in wetted-wall column[J]. Korean Journal of Chemical Engineering, 2005, 22(2): 208–213. DOI:10.1007/BF02701486 |

| [2] | Karatza D, Prisciandaro M, Lancia A, et al. Kinetic and reaction mechanisms of calcium bisulfite catalytic oxidation[J]. Chemical Engineering Science, 2005, 60(6): 1497–1502. DOI:10.1016/j.ces.2004.10.012 |

| [3] |

田凤国, 吴江, 章明川, 等.

一种新的湿法脱硫强制氧化技术[J]. 热能动力工程, 2004, 19(3): 230–233.

TIAN Fengguo, WU Jiang, ZHANG Mingchuan, et al. New technology of forced oxidation for a wet flue-gas desulfurization system[J]. Journal of Engineering for Thermal Energy & Power, 2004, 19(3): 230–233. (in Chinese) |

| [4] |

赵健植, 金保升, 仲兆平, 等.

湿法烟气脱硫喷淋塔的实验与反应模型研究[J]. 热能动力工程, 2007, 22(4): 457–462.

ZHAO Jianzhi, JIN Baosheng, ZHONG Zhaoping, et al. A study of experimental and reaction models for the spray towers of wet-method flue-gas desulfuration[J]. Journal of Engineering for Thermal Energy and Power, 2007, 22(4): 457–462. (in Chinese) |

| [5] |

杜谦, 吴少华, 朱群益, 等.

石灰石/石灰湿法烟气脱硫系统的结垢问题[J]. 电站系统工程, 2004, 20(5): 41–44.

DU Qian, WU Shaohua, ZHU Qunyi, et al. Scaling problem of wet limestone/lime flue gas desulfurization[J]. Power System Engineering, 2004, 20(5): 41–44. (in Chinese) |

| [6] |

庞旭, 薛勇, 袁翀.

强制氧化对湿法烟气脱硫的影响研究[J]. 西南科技大学学报, 2008, 23(3): 38–41.

PANG Xu, XUE Yong, YUAN Chong. Effect of forced oxidation on wet FGD process[J]. Journal of Southwest University of Science and Technology, 2008, 23(3): 38–41. (in Chinese) |

| [7] |

颜俭.

湿法脱硫工艺的控制氧化[J]. 电力环境保护, 1997, 13(2): 41–44.

YAN Jian. Controlled oxidation in wet flue gas desulfurization[J]. Electric Power and Environmental Protection, 1997, 13(2): 41–44. (in Chinese) |

| [8] |

韩璞, 毛新静, 周黎辉, 等.

湿法烟气脱硫中强制氧化系统的机理建模[J]. 华北电力大学学报, 2006, 33(5): 60–63.

HAN Pu, MAO Xinjing, ZHOU Lihui, et al. Mechanism modeling for forced oxidation system of flue gas desulfurization device[J]. Journal of North China Electric Power University, 2006, 33(5): 60–63. (in Chinese) |

| [9] | Jerzy W, Marek S. Model of the wet limestone flue gas desulfurization process for cost optimization[J]. Industrial & Engineering Chemistry Research, 2001, 40(12): 2597–2605. |

| [10] | 陆宏圻. 射流泵技术的理论及应用[M]. 北京: 水利电力出版社, 1989. |

| [11] | Morchain J, Maranges C, Fonade C. CFD modelling of a two-phase jet aerator under influence of a crossflow[J]. Water Research, 2000, 34(13): 3460–3472. DOI:10.1016/S0043-1354(00)00080-4 |

| [12] | 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004. |

| [13] |

高激飞, 顾国维, 张亚雷, 等.

计算机数值仿真在射流曝气器及其反应器设计中的应用[J]. 给水排水, 2005, 31(5): 103–106.

GAO Jifei, GU Guowei, ZHANG Yalei, et al. Application of computerized numeric emulation in design of aerator reactor with jetaerator[J]. Water & Wastewater Engineering, 2005, 31(5): 103–106. (in Chinese) |

| [14] | 孙一坚. 工业通风[M]. 3版. 北京: 中国建筑工业出版社, 1994. |

| [15] |

罗捷, 吴国防, 朱宗莉, 等.

湿法烟气脱硫过程亚硫酸钙的氧化[J]. 重庆大学学报:自然科学版, 2007, 30(4): 49–51, 71.

LUO Jie, WU Guofang, ZHU Zongli, et al. Sulfurou acid calcium oxidated in the wet limestone-gypsum flue gas desulfurization process[J]. Journal of Chongqing University:Natural Science Edition, 2007, 30(4): 49–51, 71. (in Chinese) |

2013, Vol. 36

2013, Vol. 36