1b. 重庆大学 国家镁合金工程技术研究中心, 重庆 400044;

2. 重庆理工大学 材料科学与工程学院, 重庆 400054

1b. National Engineering Research Center for Magnesium Alloys, Chongqing University, Chongqing 400044, China;

2. Materials Science and Engineering College, Chongqing Institute of Technology, Chongqing 400054, China

目前,镁合金的应用尽管越来越广泛,但其相对较低的强度限制了其在航空航天等行业的应用,因此高强镁合金的开发正成为国内外研究开发的热点。Mg-Gd-Y基镁合金由于具有明显的时效特性,被认为是高强镁合金最有力的候选合金之一。近年来,国内外围绕Mg-Gd-Y-Mn[1-2]和Mg-Gd-Y-Zr[3-6]等Mg-Gd-Y基镁合金开展了大量的研究。研究结果[7-9]发现:在Mg-Gd-Y-Zr基础上添加Zn会形成长周期结构(LPSO)从而有可能使合金的性能得到进一步强化,Liu等[9]报道Mg-10Gd-3Y-1Zn-0.5Zr合金经过挤压+时效处理后,合金抗拉强度达到428MPa,延伸率4%。因此,在众多Mg-Gd-Y基合金中,Mg-Gd-Y-Zn-Zr镁合金被认为是最有发展潜力的超高强镁合金[10-12]。

国内外尽管对于Mg-Gd-Y-Zn-Zr镁合金已开展了一些研究,但研究内容主要集中在合金的时效行为以及LPSO结构对力学性能的影响等方面[13]。由于Y是Mg-Gd-Y-Zn-Zr高强镁合金设计中至关重要的主体合金元素之一,可以预计,其含量变化必然会引起合金组织和性能的变化。然而,目前国内外对于Y含量变化影响Mg-Gd-Y-Zn-Zr镁合金组织和性能的研究还相对较少,极大地影响了Mg-Gd-Y-Zn-Zr高强镁合金的开发及应用。基于此,笔者初步调查了Y对Mg-12Gd-1Zn-0.6Zr组织和性能的影响,以期为Mg-Gd-Y-Zn-Zr高强镁合金的成分优化和组织性能控制提供理论指导。

1 试验材料及方法笔者所用试验合金的名义成分(质量分数,%)分别为:Mg-12Gd-1Zn-0.6Zr(GWZ120合金)、Mg-12Gd-2Y-1Zn-0.6Zr(GWZ122合金)、Mg-12Gd-3Y-1Zn-0.6Zr(GWZ123合金)和Mg-12Gd-4Y-1Zn-0.6Zr (GWZ124合金)。由于合金配料时充分考虑了合金元素的烧损率,因此试验合金的实际成分与名义成分基本吻合,实际合金成分见表 1。

| 表 1 试验合金的实际化学成分 |

制备试验合金的原材料分别为纯Mg和纯Zn (>99.99%)以及Mg-30%Gd、Mg-30%Y和Mg-25%Zr中间合金。试验合金的熔炼在坩埚电阻炉中进行。熔炼时首先将纯Mg和纯Zn熔化,然后将合金熔体温度升到740 ℃并加入中间合金,待中间合金熔化后进行搅拌除渣,搅拌除渣后将合金熔体静置10 min,然后将其浇注于已预热的金属模具中,待其冷却凝固后取样作铸态组织分析。还将所得铸锭经480 ℃×8 h均匀化处理后,在480 ℃进行挤压变形,其中挤压比和挤压速率分别为10:1和6 mm/s,待挤压完成后取样作挤压组织分析和力学性能测试。此外,为了解试验合金的凝固行为,对试验合金进行了DSC差热分析。DSC差热分析在Netesch STA 449C型热分析仪上进行,从浇铸铸坯取30 g左右的试样,在氩气保护下将试样在50 min内从30 ℃加热到700 ℃,然后冷却到100 ℃。其中加热和冷却速率控制在15 K/min。

将铸态、均匀化和挤压合金都用苦味酸(酒精与乙酸比例为8:1,苦味酸饱和)腐蚀后,在Neophot-30金相显微镜观察,在OLYMPUS相机下拍摄金相照片,并用配有EDS装置的Tescan VegaⅡLMU型扫描电镜上观察组织,同时按GBT 6394—2002标准采用直线截点法测量合金晶粒尺寸。此外,在40 kV和150 mA下用Rigaku D/Max-1200X型X射线衍射仪分析合金的相组成。而合金的室温拉伸性能测试在CMT5000微机控制电子万能试验机上进行,拉伸试验机的拉伸速度为3 mm/min,试验结果取3次的平均值。

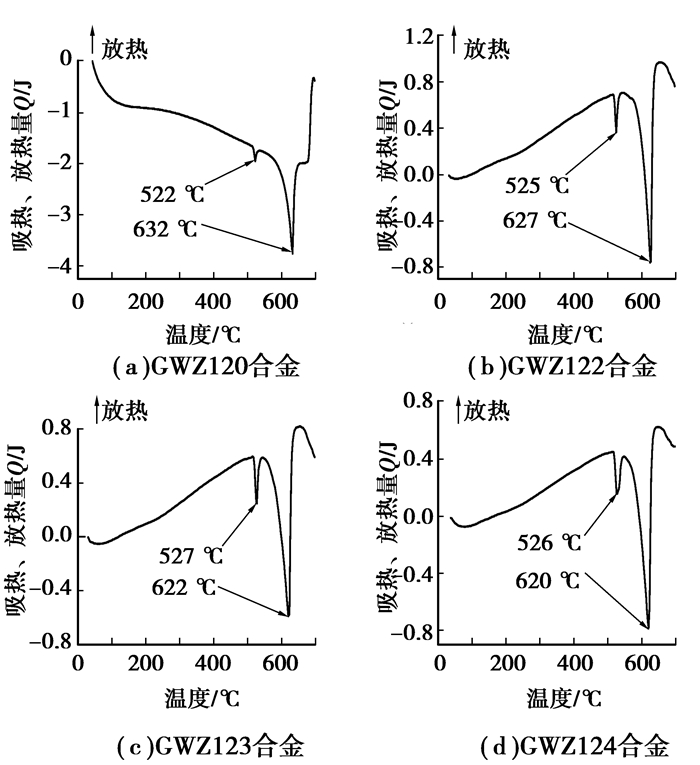

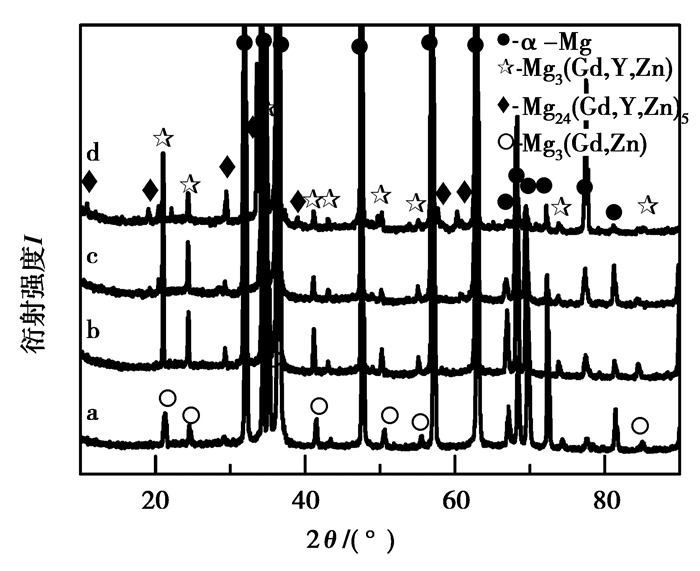

2 结果与分析 2.1 试验合金的铸态组织和均匀化组织图 1显示了铸态试验合金的DSC加热曲线。从图 1可以看到,所有试验合金均有两个明显的放热峰,并且峰值相差不大,说明Y含量变化对Mg-12Gd-1Zn-0.6Zr合金凝固过程中的相变类型影响不大。图 2显示了铸态试验合金的XRD结果。从图 2可以看到,未添加Y的试验合金主要由α-Mg和Mg3Gd,而添加质量分数为2%~4%的Y后,合金中还出现Mg24Y5新相。由于试验合金中Gd、Y和Zn等可能会相互置换形成复杂的化合物。因此,未添加Y的试验合金中的Mg3Gd相可能为Mg3(Gd,Zn)相,而含Y的试验合金中的Mg3Gd和Mg24Y5相则可能会分别以Mg3(Gd,Y,Zn)和Mg24(Gd,Y,Zn)5相的形式存在。然而,这还需要进一步的证实。

|

图 1 试验合金的DSC加热曲线 |

|

图 2 铸态实验合金的XRD结果 (a)GWZ120;(b)GWZ122;(c)GWZ123;(d)GWZ124 |

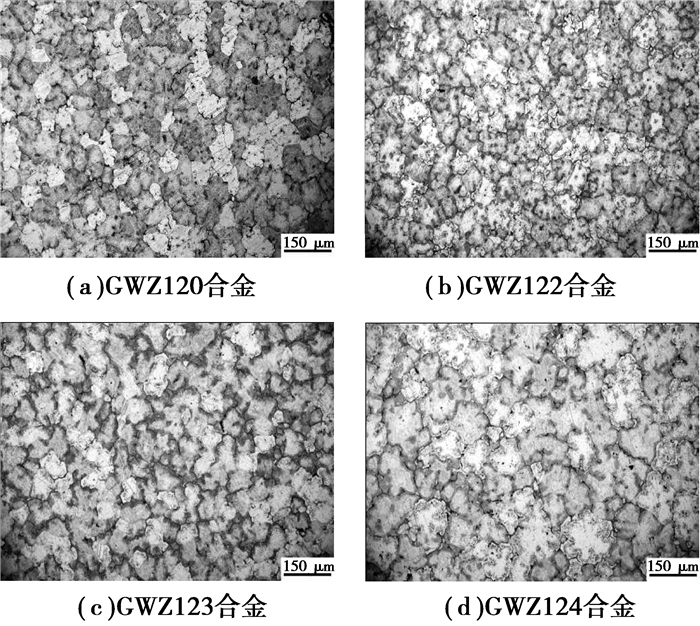

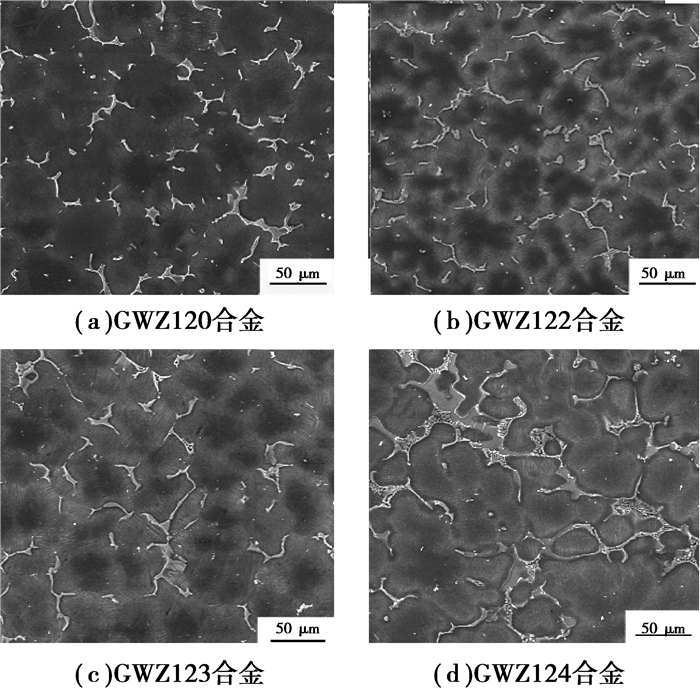

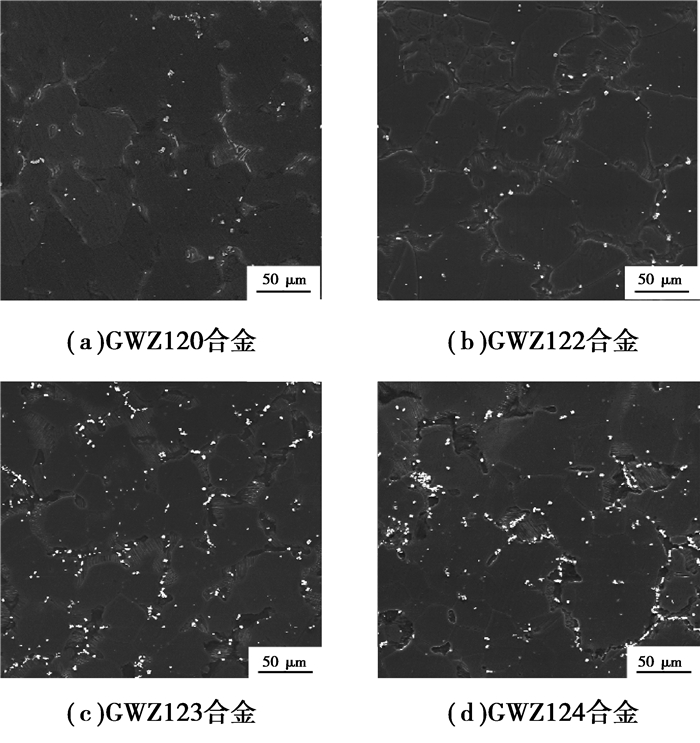

图 3和图 4分别为试验合金铸态组织的金相照片和SEM照片。从图 3和图 4可以看出,所有试验合金均为典型的包晶组织,由非常发达的α-Mg和沿晶界不连续分布的网状第二相组成。与未含Y的试验合金相比,添加2%Y后合金的铸态组织变化不大,但Y添加量增加到3%和4%后,试验合金的铸态组织粗化,同时网状第二相的数量逐渐增加,并且第二相的形貌也由细小网状逐渐变成相互连接的粗大骨骼状。而从试验合金的EDS结果(见表 2)可以看出,未添加Y的试验合金中第二相主要包括Mg、Gd和Zn 3种元素且Mg/(Gd+Zn)原子比约为4.49,说明试验合金中的第二相为Mg3(Gd,Zn)。而对于含Y的试验合金,随着Y添加量从2%增加到4%,基体中Y元素的浓度明显增加,并且网状第二相的Mg/(Gd+Y+Zn)原子比分别为4.20、3.88和5.35,说明含Y试验合金均由固溶了Gd、Y和Zn的α-Mg相、Mg3(Gd,Y,Zn)和Mg24(Gd,Y,Zn)5共晶相组成。

|

图 3 实验合金铸态组织的金相照片 |

|

图 4 实验合金铸态组织的SEM照片 |

| 表 2 试验合金中基体和共晶相的EDS结果 |

从图 5可以看到,试验合金经均匀化退火后,铸态组织中原有的包晶组织基本消失,并且晶界上不连续分布的网状第二相部分溶入了α-Mg基体和部分转变成晶界处堆垛层错X相[8],说明有可能发生了β-Mg3(Gd,Y,Zn)/ Mg24(Gd,Y,Zn)5→X的转变。而对于含Y试验合金,随着Y含量由2%增加到4%,均匀化组织中的方块状白色颗粒明显增加。经EDS结果分析并结合已有的研究[14],白色方块颗粒含Gd、Y量很高,其可能是富稀土颗粒。EDS结果进一步发现,试验合金均匀化组织中晶粒内的层片状相和晶界上的网状X相的Gd、Y和Zn含量比基体含量高,其可能是已报道的LPSO结构[9-10, 14-16]。

|

图 5 试验合金均匀化组织的SEM照片 |

从表 3可以看出,在Mg-12Gd-1Zn-0.6Zr镁合金中添加2%~4%Y可明显提高合金挤压后的抗拉强度和屈服强度,其中添加2%Y使合金挤压后的抗拉强度、屈服强度和延伸率分别达到348.8 MPa、256.8 MPa和14.7%。但是随着Y添加量增加到3%和4%,试验合金的抗拉强度较添加2%时分别下降3.0%和8.2%,同时延伸率也分别降低68%和69%。结果表明:Y含量变化对Mg-12Gd-1Zn-0.6Zr镁合金挤压后的力学性能存在明显影响。

| 表 3 试验合金挤压后的室温拉伸性能 |

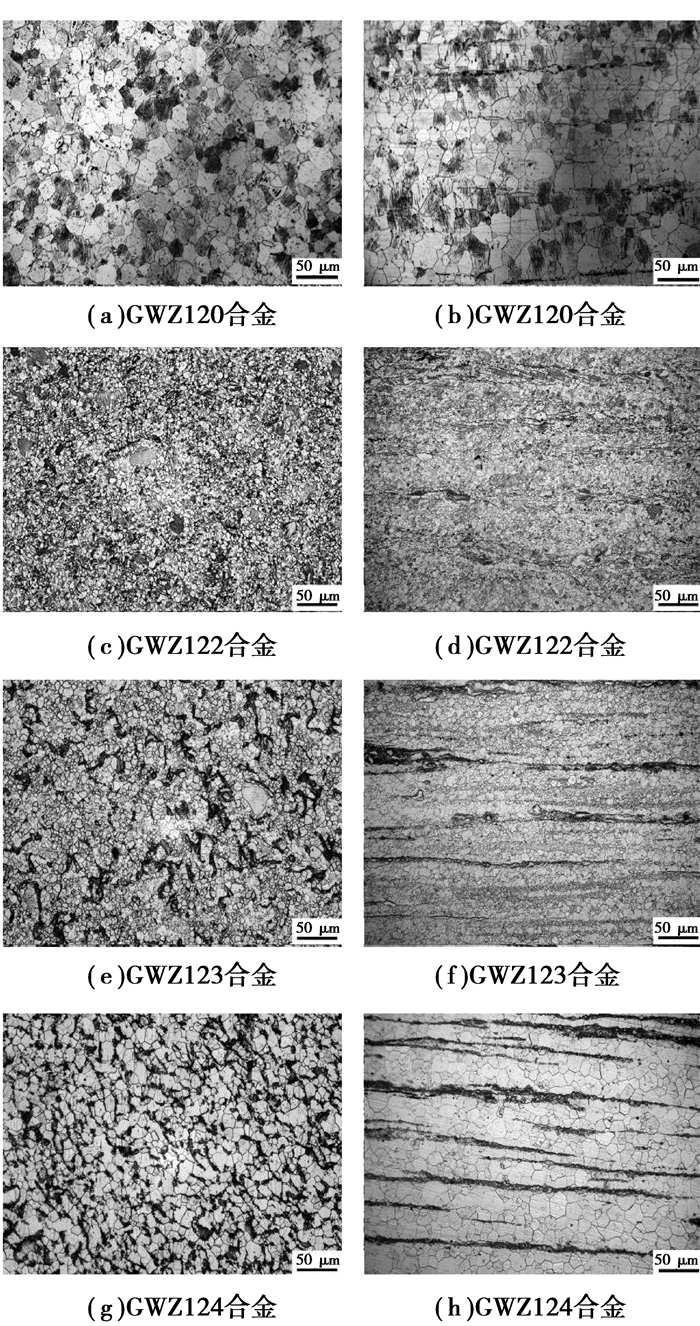

Y含量变化对Mg-12Gd-1Zn-0.6Zr镁合金挤压后力学性能的影响可能与Y含量变化引起的组织变化有关。从图 6可以看到,试验合金的挤压组织均为等轴晶粒,说明挤压时发生了完全的动态再结晶。依据晶粒测量结果:不同Y含量(0%、2%、3%、4%)试验合金挤压后的平均晶粒尺寸分别为18.2,5.7,7.5,14.1 μm,表明添加2%~4%Y到Mg-12Gd-1Zn-0.6Zr镁合金中可细化合金挤压后的晶粒,其中添加2%和3%能较添加4%获得更高的细化效果。原因可能与不同Y含量试验合金中的第二相阻碍再结晶晶粒长大的作用大小有关。

|

图 6 实验合金挤压组织的金相照片 |

此外,试验挤压后第二相粒子的多少、形态和分布也会对挤压态性能产生很大的影响。从图 6可以看出:含0%和含2%Y试验合金中第二相粒子在横截面和纵截面上呈均匀弥散分布。但对于3%和4%Y的试验合金,其纵截面上的第二相粒子都呈明显流线分布且不均匀,而这有可能造成局部区域在拉伸变形过程中得不到充分协调而形成较大的应力集中,从而在微区形成解理台阶,并导致在局部形成二次裂纹,从而使得合金的塑性降低。基于上述分析可以初步确定:试验合金挤压后的力学性能差异主要与晶粒细化和第二相强化的影响有关。

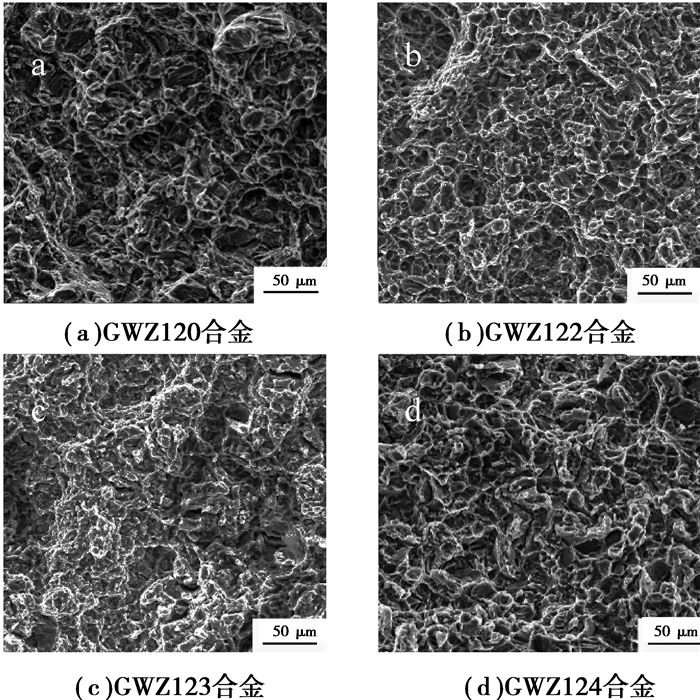

试验合金挤压后的力学性能差异还可从合金的拉伸断口形貌得到进一步证实。由图 7(a)和(b)可知,含0%和含2%Y试验合金的断口存在较多的韧窝和少量的撕裂棱,说明其断裂方式以韧性断裂为主,但同时发生了解理断裂。而含3%Y试验合金的断口存在较少的撕裂棱、韧窝和大量微裂纹(图 7(c)),裂面上有凹陷,裂纹主要沿着α-Mg相晶界及第二相薄弱环节扩展。显然,含3%Y的试验合金显示了韧性断裂为主,局部发生解理断裂为辅的断口形貌。对于4%Y的试验合金,其拉伸断口中出现了大量的解理平台和解理断裂的河流花样(图 7(d)),并且发现有大量的微裂纹,说明其断裂形式主要以解理断裂为主。

|

图 7 试验合金挤压后的室温拉伸断口形貌 |

在Mg-12Gd-1Zn-0.6Zr镁合金中添加不同含量的Y得到如下结论:

1) 添加量为2%时对合金铸态组织的影响不大,但添加3%和4%会导致合金铸态组织粗化,并使合金组织中的第二相由不连续分布的细小网状变成粗大的骨骼状。

2) 添加量为2%~4%可使合金挤压后的晶粒细化,其中添加2%和3%能较添加4%获得更高的细化效果。

3) 添加量为2%可同时提高合金挤压后的抗拉强度、屈服强度和延伸率,而添加3%和4%虽然也能明显提高合金挤压后的抗拉强度和屈服强度,但会使合金挤压后的延伸率显著降低。

4) 在2%、3%和4%的3个添加量中,以添加2%相对较优,其可使该合金挤压后的抗拉强度、屈服强度和延伸率分别达到348.8 MPa、256.8 MPa和14.7%。

| [1] |

方西亚, 易丹青, 王斌, 等.

Mg-Gd-Y-Mn合金挤压及时效过程中的组织与力学性能[J]. 材料热处理学报, 2008, 29(3): 108–112.

FANG Xiya, YI Danqing, WANG Bin, et al. Microstructure and mechanical properties of Mg-Gd-Y-Mn alloy during extrusion and aging process[J]. Transactions of Materials and Heat Treatment, 2008, 29(3): 108–112. (in Chinese) |

| [2] |

熊创贤, 张新明, 陈健美, 等.

Mg-Gd-Y-Mn耐热镁合金的压缩变形行为研究[J]. 材料热处理学报, 2007, 28(3): 47–53.

XIONG Chuangxian, ZHANG Xinming, CHEN Jianmei, et al. Deformation behavior of Mg-Gd-Y-Mn heat resistant magnesium alloy during hot-compression[J]. Transactions of Materials and Heat Treatment, 2007, 28(3): 47–53. (in Chinese) |

| [3] | Anyanwu I A, Kamado S, Kojima Y. Aging characteristics and high temperature tensile properties of Mg-Gd-Y-Zr alloys[J]. Materials Transactions, 2001, 42(7): 1206–1211. DOI:10.2320/matertrans.42.1206 |

| [4] | Chang J W, Guo X W, He S M, et al. Investigation of the corrosion for Mg-xGd-3Y-0.4Zr(x=6, 8, 10, 12 wt%) alloys in a peak-aged condition[J]. Corrosion Science, 2008, 50(1): 166–177. DOI:10.1016/j.corsci.2007.06.003 |

| [5] | Gao L, Chen R S, Han E H. Fracture behavior of high strength Mg-Gd-Y-Zr magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(7): 1217–1221. DOI:10.1016/S1003-6326(09)60281-8 |

| [6] | Gao Y, Wang Q D, Gu J H, et al. Behavior of Mg-15Gd-5Y-0.5Zr alloy during solution heat treatment from 500 to 540℃[J]. Materials Science and Engineering A, 2007, 459(1/2): 117–123. |

| [7] | Li D J, Zeng X Q, Dong J, et al. Microstructure evolution of Mg-10Gd-3Y-1.2Zn-0.4Zr alloy during heat-treatment at 773 K[J]. Journal of Alloys and Compounds, 2009, 468(1/2): 164–169. |

| [8] | Zhang S, Yuan G Y, Lu C, et al. The relationship between (Mg, Zn)3RE phase and 14H-LPSO phase in Mg-Gd-Y-Zn-Zr alloys solidified at different cooling rates[J]. Journal of Alloys and Compounds, 2011, 509(8): 3515–3521. DOI:10.1016/j.jallcom.2010.12.136 |

| [9] | Liu X B, Chen R S, Han E H. Effects of ageing treatment on microstructures and properties of Mg-Gd-Y-Zr alloys with and without Zn additions[J]. Journal of Alloys and Compounds, 2008, 465(1/2): 232–238. |

| [10] | Yamada K, Okubo Y, Kamado S, et al. Precipitate microstructures of high strength Mg-Gd-Y-Zn-Zr alloys[J]. Advanced Materials Research, 2006, 11/12: 417–420. DOI:10.4028/www.scientific.net/AMR.11-12 |

| [11] | Yamada K, Okubo Y, Shiono M, et al. Alloy development of high toughness Mg-Gd-Y-Zn-Zr alloys[J]. Materials Transactions, 2006, 47(4): 1066–1070. DOI:10.2320/matertrans.47.1066 |

| [12] |

郭永春, 刘涛, 李建平, 等.

Mg-12Gd-4Y-1Zn-0.5Zr合金的显微组织和力学性能[J]. 西安工业大学学报, 2007, 27(3): 242–246.

GUO Yongchun, LIU Tao, LI Jianping, et al. LI Jianping, et al. Microstructure and mechanical properties of Mg-12Gd-4Y-1Zn-0.5Zr alloy[J]. Journal of Xi'an Institute of Technology, 2007, 27(3): 242–246. (in Chinese) |

| [13] | Honma T, Ohkubo T, Kamado S, et al. Effect of Zn additions on the age-hardening of Mg-2.0Gd-1.2Y-0.2Zr alloys[J]. Acta Materialia, 2007, 55(12): 4137–4150. DOI:10.1016/j.actamat.2007.02.036 |

| [14] | Li D J, Zeng X Q, Dong J, et al. Influence of heat treatment on microstructure and mechanical properties of Mg-10Gd-3Y-1[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(1): 117–121. |

| [15] | Wu Y J, Lin D L, Zeng X Q, et al. Formation of a lamellar 14H-type long period stacking ordered structure in an as-cast Mg-Gd-Zn-Zr alloy[J]. Journal of Materials Science, 2009, 44(6): 1607–1612. DOI:10.1007/s10853-008-3213-x |

| [16] |

曾小勤, 吴玉娟, 彭立明, 等.

Mg-Gd-Zn-Zr合金中的LPSO结构和时效相[J]. 金属学报, 2010, 46(9): 1041–1046.

ZENG Xiaoqin, WU Yujuan, PENG Liming, et al. LPSO structure and aging phases in Mg-Gd-Zn-Zr alloy[J]. Acta Metallurgica Sinica, 2010, 46(9): 1041–1046. (in Chinese) |

2013, Vol. 36

2013, Vol. 36