1b. 北京科技大学 冶金与生态工程学院, 北京 100083;

2. 方大特钢科技股份有限公司, 南昌 330012

1b. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. Fangda Special Steel Technology Co., Ltd., Nanchang 330012, China

近年来,随着装备制造业的进步,对钢铁材料尤其是特钢的质量要求越发严格。同时,钢厂的装备水平和技术水平均有了大幅度提高,动态二冷配水、动态轻压下等技术的应用,有效改善了连铸坯的质量。确定二冷目标表面温度及动态轻压下工艺参数过程中钢种高温力学性能参数的准确性尤其重要。由于不同种类型钢种的高温力学性能差异很大,甚至同类型钢种的高温力学性能也存在差别。因此,针对具体钢种进行高温力学性能研究极为必要。文献[12]分别对GCr15、SCM435钢连铸坯高温力学性能进行了研究;文献[3]对宝钢生产的低碳微合金高强度钢的连铸坯高温力学性能进行了测试;文献[4]对齿轮钢主要钢种的高温力学性能进行了分析;文献[5-6]对两类微合金钢种的高温力学特性进行了分析测试;文献[7]分析了典型汽车用钢的高温力学性能。但近年来对合金弹簧钢高温力学性能的研究报道不多,对该类钢种连铸生产提供的基础研究指导较为欠缺。

弹簧钢是制造业中应用较为广泛的特殊钢种,用于制造各种截面的重要弹簧,如汽车板簧、螺旋弹簧等,其连铸坯质量对后续轧制工序和最终产品的质量有重要影响。近年来,国内外开发了多种牌号的弹簧钢,使得弹簧钢越来越向着高强度、高疲劳寿命方向发展,典型的钢种有Cr-Mn系、Cr-V系、Si-Mn系等。笔者选取合金弹簧钢中具有代表性的钢种,即Cr-Mn系的SUP9、Cr-V系的50CrVA以及Si-Mn系的60Si2Mn,对上述钢种的高温力学性能进行研究。

1 热模拟实验 1.1 实验设备为了对弹簧钢的高温热力学性能进行研究,采用美国DSI公司研制的Gleeble1500热/力模拟试验机对铸坯试样进行热拉伸测试。

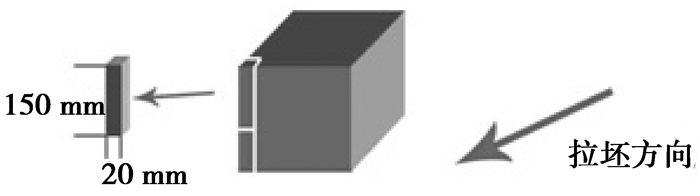

1.2 试样加工试样取自某厂生产的断面为180 mm×180 mm的方坯。正常生产工艺下,用火焰切割沿拉坯方向取300 mm长的连铸坯,并对其进行机械加工,如图 1所示。

|

图 1 铸坯取样示意图 |

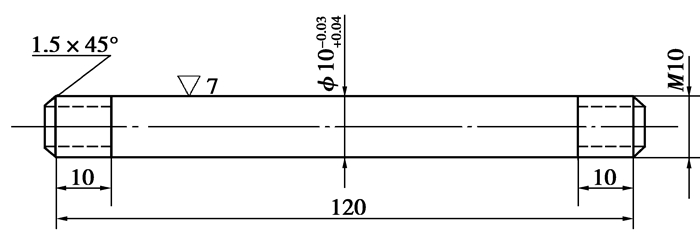

垂直于拉坯方向,将连铸坯加工成钢条(毛试样),其规格为20 mm×20 mm×150 mm,每个钢种数量为60根,共计180根。然后用车床加工成拉伸试样,其规格如图 2所示。

|

图 2 高温热塑性拉伸实验试件图(单位:mm) |

3个钢种的化学成分如表 1所示。

| 表 1 实验钢种的化学成分 |

拉伸实验在Gleeble 1500热模拟试验机上进行,试样采用水平放置方式。试样安装前,先用高压电弧焊在试样中间部位焊上铂-铑热电偶,然后,在试样上套上长30 mm、直径约10.2 mm的石英管。

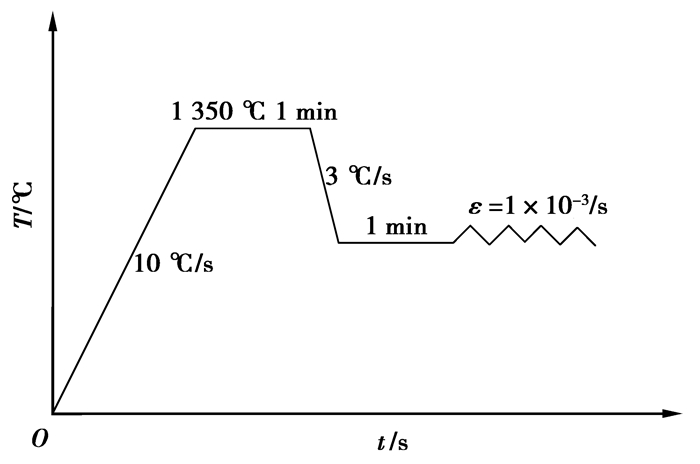

试样夹持好后,试样室通入流量为1.0 L/min的氩气流,并以10 ℃/s的速度加热至1 350 ℃并保温1 min,之后,以3 ℃/s的速度降到测试温度,保温1 min后以ε=1×10-3/s的形变速率对试样进行拉伸直至断裂,温度及形变制度如图 3所示。

|

图 3 试样加热历程 |

试样被拉断后,立即对断口附近区域大量喷水冷却,以使断口保持原貌。试样冷却后,测量拉断部位的截面积,用以计算断面收缩率(R.A.)值,并记录试样断裂时的强度极限。作出断面收缩率、强度极限随温度变化的曲线。测试温度范围为600~1 350 ℃,温度间隔为50 ℃。

2 实验结果根据实验结果,绘制了3个钢种断面收缩率和抗拉强度随温度变化的曲线,并运用扫描电子显微镜对3个钢种的断口形貌进行观察。

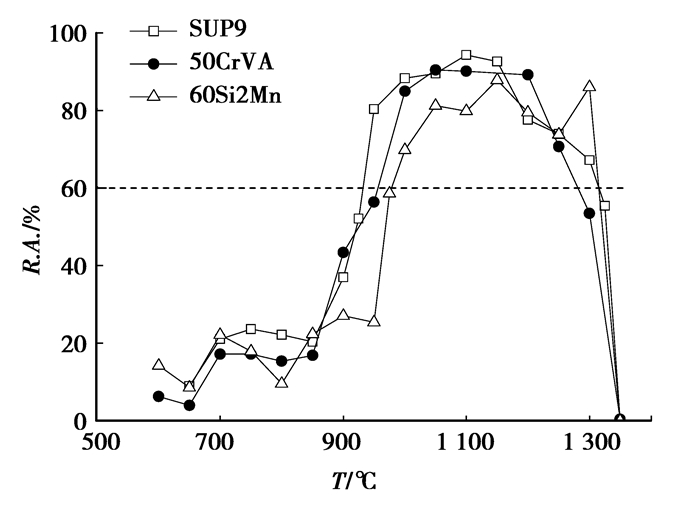

2.1 断面收缩率用游标卡尺测量试样拉断前后的断面尺寸,可以通过计算得出试样在不同测试温度下的断面收缩率,3个钢种断面收缩率随温度的变化如图 4所示。

|

图 4 3个钢种的断面收缩率变化曲线 |

由图 4可知,3个钢种的断面收缩率随温度的变化趋势较为一致。在本实验应变速率ε=1×10-3/s的情况下,没有出现第Ⅱ脆性区。

Mintz的研究认为,断面收缩率R.A.<40%时,铸坯表面裂纹的发生几率将大大增加[8]。根据实际经验和理论研究,当断面收缩率R.A.>60%时,铸坯不易出现裂纹[9-10]。将R.A.=60%(图 4中以虚线标示)作为划分塑性良好区域和塑性较差区域的界限,将R.A.≥60%的区域称为良好塑性区,R.A.<60%的区域称为塑性较差区域。SUP9、50CrVA、60Si2Mn 3个钢种在熔点Tm~600 ℃这一区间存在2个塑性较差区域:第Ⅰ脆性区(Tm~1 315 ℃,Tm~1 281 ℃,Tm~1 316 ℃)和第Ⅲ脆性区(600~930 ℃,650~956 ℃,600~980 ℃)。在1 300 ℃测试温度,SUP9和60Si2Mn的R.A.值均高于60%,50CrVA的R.A.值为53.5%,在此温度下,均有较好的塑性。3个钢种在1 350 ℃测试时R.A.值几乎为零。上述钢种的第Ⅲ脆性区温度区间都比较宽,断面收缩率最低值分别为9%、4%、8.6%。

3个钢种试样的碳含量分别为0.56%、0.48%、0.57%,张晨等[11]研究认为:碳含量在0.35%~0.65%变化时,热塑性曲线变化不大,较高的碳含量使得第Ⅲ脆性区宽度变宽。这一结论解释了3个钢种的第Ⅲ脆性区温度范围较宽的原因。

表 2是以R.A.=60%为判断依据划分的3个钢种试样的高温塑性温度区间。

| 表 2 3个钢种试样的高温塑性温度区间 |

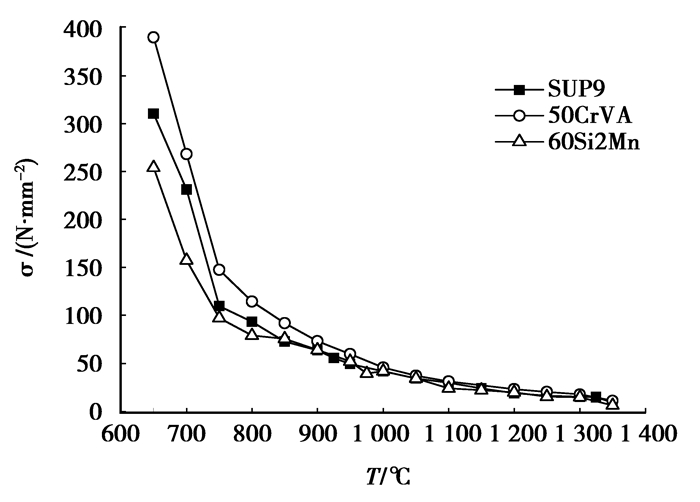

试样在不同温度下的抗拉强度是表征钢种高温力学性能的重要指标。在连铸过程中,铸坯中某一点受到的应力超过屈服强度时,铸坯就发生塑性变形;当应力超过抗拉强度时,铸坯就会产生裂纹[12]。图 5是3个钢种的抗拉强度随温度变化的曲线。由图可知,随测试温度的升高,在750 ℃之前,3个钢种的抗拉强度下降较为迅速,在750 ℃之后,抗拉强度变化趋于平缓。在1 350 ℃时,3个钢种的抗拉强度都处于较低水平,SUP9为9.18 MPa,50CrVA为10.97 MPa,60Si2Mn为6.1 MPa。

|

图 5 3个钢种的抗拉强度随温度的变化曲线 |

在650~1 300 ℃范围内,对应测试温度下的3个钢种的抗拉强度50CrVA均高于SUP9和60Si2Mn。从钢种成分的角度来分析,3个钢种中碳、锰含量近似,SUP9和50CrVA的铬含量相差不大。它们的抗拉强度之所以产生差异,可能的原因是50CrVA中V的影响,V是强碳化物形成元素,固态下析出的细小弥散MC型碳化物具有很强的沉淀强化效果,对钢抗拉强度的提升效果比较明显。

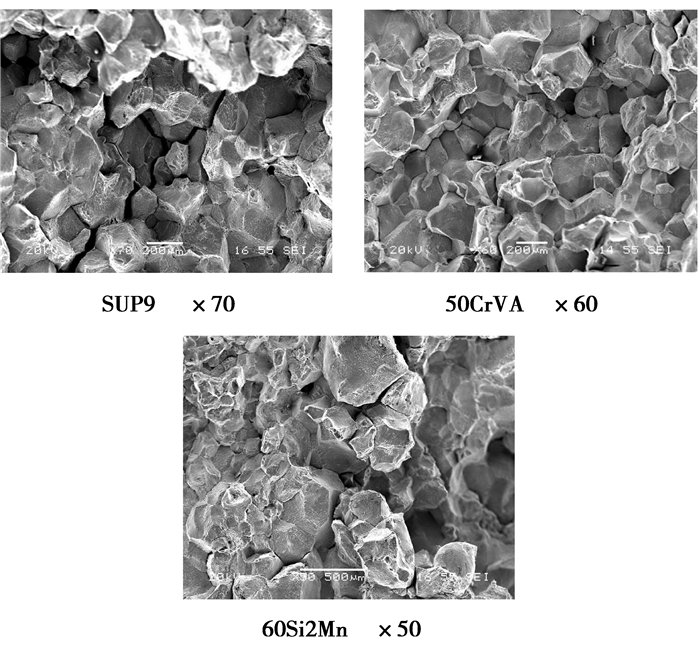

2.3 断口形貌拉伸实验完成后,运用扫描电子显微镜对试样断口形貌进行观察,笔者分别选取了800 ℃和1 000 ℃两个温度下的断口形貌进行分析,这两个温度下的试样断口分别处于3个钢种的第Ⅲ脆性区和良好塑性区,以此为例,来分析3个钢种在不同温度区间的特征和断裂原因。图 6是3个钢种试样在800 ℃的断口形貌。它们具有近似的断口形貌特征:断口表面凹凸不平,呈明显的冰糖状,且沿晶界存在裂纹,塑性变形较少,属于沿晶脆性断裂。

|

图 6 3个钢种试样的断口形貌(800 ℃) |

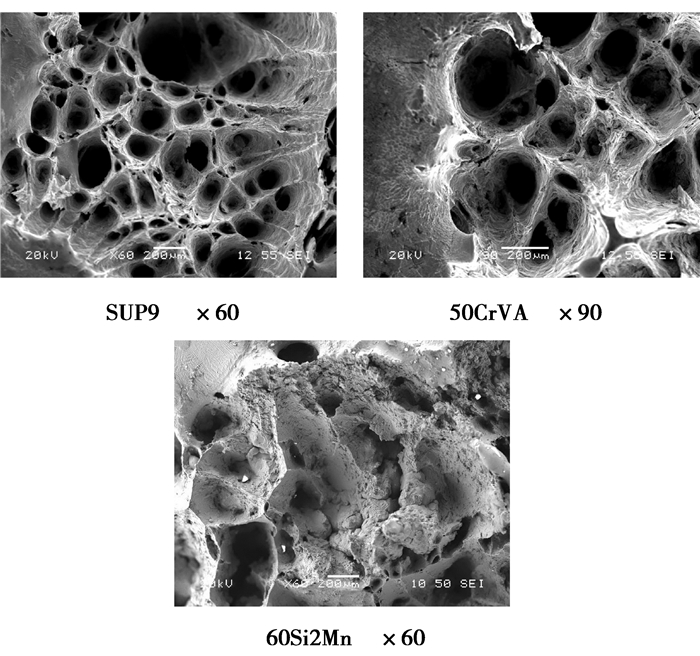

3个钢种试样在1 000 ℃的断口形貌如图 7所示,试样中断口表面有许多深浅不同的凹坑存在,且凹坑周围均发生较大的塑性变形。表明试样在变形时,晶粒内部形成孔洞,当继续变形时,孔洞长大并连接形成颈缩,直至断裂,此时断裂方式为穿晶塑性断裂。SUP9、50CrVA、60Si2Mn 3个钢种断面收缩率均在60%以上,相应数值分别为88.3%、84.9%、69.8%。

|

图 7 3个钢种试样的断口形貌(1 000 ℃) |

在对各钢种的断口形貌进行观察时发现,有些试样断口表面存在夹杂物,其尺寸在10~50 μm不等。由于热塑性实验所用的试样直接取于铸坯,其中的夹杂物可能会对实验结果产生一定影响,下一节将重点分析夹杂物对取样钢种高温力学性能的影响。

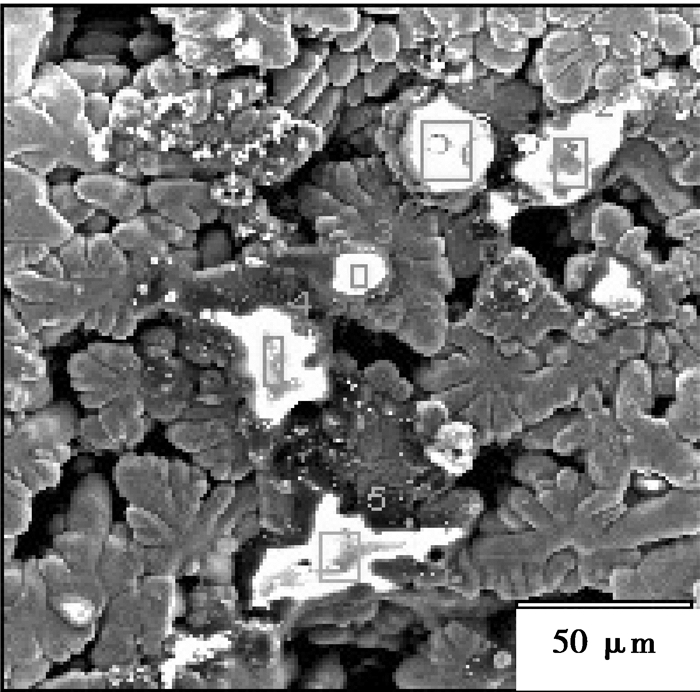

3 夹杂物的影响分析实验过程中发现,在某一温度下进行拉伸实验时,试样在断面收缩率不高的情况下断裂。为弄清其原因,进行了重复实验,却没有再次出现这一情况。对此类试样的断口进行观察发现,断口表面存有夹杂物。上述情况在不同钢种试样,不同实验温度下均有发生。由于实验结果类似,下面选取60Si2Mn钢种在1 150 ℃时的试样为例,加以分析。图 8是1 150 ℃时60Si2Mn试样的断口处夹杂物形貌。表 3是图 8中断口处各夹杂物的成分。

|

图 8 试样断口处的夹杂物形貌电镜照片(60Si2Mn,1 150 ℃,×600) |

| 表 3 图 8中断口处各夹杂物的成分(质量分数) |

由表 3可知,图 8中试样断口处5个检测点的夹杂物主要成分均为SiO2和MnO,以及少量含Ca夹杂,其余夹杂物分别为含有少量Al、Ti、Cr的氧化物。从截面夹杂物的尺寸来看,第2、4、5号夹杂物尺寸约为50 μm,1号夹杂物尺寸约为30 μm,3号夹杂物最小,约为10 μm。夹杂物的存在,能够作为应力集中源,在晶界间形成微孔,进而相互连接形成裂纹。该试样断裂时,测得其断面收缩率仅为0.4%,抗拉强度为17.68 N/mm2,而该温度下正常断裂的试样断面收缩率为87.8%,抗拉强度为22.03 N/mm2。由此可见,该试样断口处夹杂物的存在是导致其塑性、抗拉强度降低的主要因素。

4 断裂机理分析以R.A.=60%作为划分塑性良好区域和塑性较差区域的界限,将R.A.≥60%的区域称为良好塑性区,R.A.<60%的区域称为塑性较差的区域。SUP9、50CrVA、60Si2Mn在熔点Tm~600 ℃这一区间存在2个塑性较差区域:第Ⅰ脆性区(Tm~1 315 ℃,Tm~1 281 ℃,Tm~1 316 ℃)和第Ⅲ脆性区(600~930 ℃,650~956 ℃,600~980 ℃)。应用扫描电镜和能谱仪对第Ⅰ脆性区、良好塑性区和第Ⅲ脆性区的铸坯试样断裂机理进行分析研究。

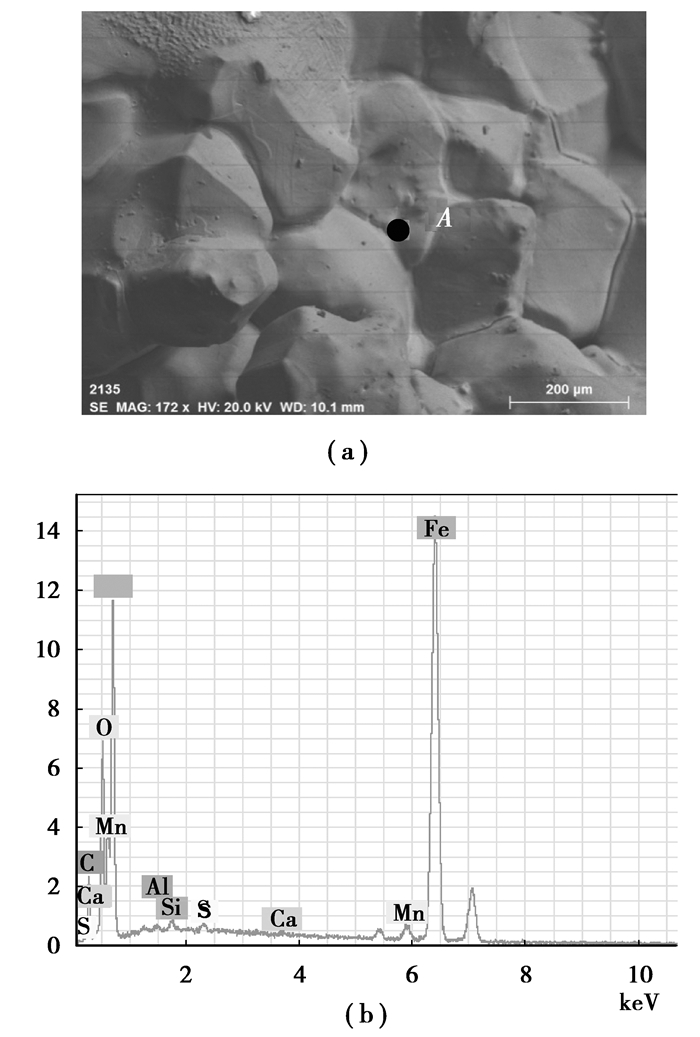

4.1 第Ⅰ脆性区运用扫描电镜对第Ⅰ脆性区的试样断口进行观察发现,断口表面存在液相凝固的迹象,在这一温度区间,晶界间有害杂质元素P、S、O等的富集,导致枝晶间形成液膜,使晶界间的结合强度降低,容易在晶界处形成裂纹,在试样拉伸过程中,裂纹逐渐扩展,最终导致试样断裂。由于3个钢种的实验结果类似,选取SUP9钢种在1 350 ℃的试样断口进行分析,图 9是SUP9试样在1 350 ℃的断口形貌及表面析出物能谱。

|

图 9 SUP9试样的断口形貌及表面析出物能谱(1 350 ℃,×172) |

SUP9试样在1 325 ℃的断面收缩率为55.4%,1 350 ℃时突变为0,由能谱分析结果可知,其中的S、O等元素的含量远高于试样中各元素的平均含量,说明在1 350 ℃的温度条件下,这些元素在晶界上存在富集现象,降低了该钢种的固相线温度,使晶界间产生液膜,导致钢的强度和塑性降低。坯壳的临界断裂应力为1~4 MPa[13]。当坯壳受到横向拉伸应力时,极易沿枝晶间产生裂纹源,连铸坯上的大多数裂纹起源于枝晶间液膜并沿枝晶扩张[14]。降低钢水中P、S、O等有害元素,并保证结晶器内坯壳传热均匀,对于从根本上减少铸坯裂纹,提高铸坯质量有重要意义。

| 表 4 图 9中A点的能谱检测结果(质量分数,%) |

从断面收缩率数据可知,SUP9、50CrVA、60Si2Mn的良好塑性温度区间分别为931~1 314 ℃、957~1 280 ℃、981~1 315 ℃,在上述区域,3个钢种的R.A.值均在60%以上,具有良好的热塑性,其原因是发生了动态再结晶。动态再结晶是指金属在热变形过程中发生的再结晶现象。再结晶新晶粒形成的过程中,晶界在高温高应变下获得足够的驱动力而发生迁移,如果此时晶界迁移的速度超过了晶界滑移的速度,就可以将原来铸态晶界上的裂纹包含进去,使铸态晶界上的裂纹源减少,同时也阻止了裂纹源沿原铸态晶界的扩展,因此塑性提高。而高温有利于晶界的迁移,因此,该温度区间内表现为塑性良好的穿晶断裂。另外,从成分上来看,3个钢种中Mn含量均在0.7%以上,锰硫比较高,这对提高钢的塑性有利。

4.3 第Ⅲ脆性区SUP9、50CrVA、60Si2Mn的第Ⅲ脆性区分别为600~930 ℃、650~956 ℃、600~980 ℃。脆性区间的产生主要有两个原因,即奥氏体单相区低温区的脆化和奥氏体-铁素体转变区高温区的脆化。前者的脆化由钢中AlN、TiN等析出引起,后者是由于在γ→α相变时薄膜状的α铁素体优先在奥氏体晶界处析出,α铁素体较软,在这一温度区域,其强度仅为奥氏体的1/4。因此,在外力作用下,变形主要集中在沿奥氏体晶界分布的α铁素体中,当应力超过α相的临界应力时,α相中存在的微小孔洞和裂纹就会聚合、长大,最后导致晶界断裂,尤其当晶界处存在Ti、Al等的碳、氮化物或夹杂物时,还会加剧应力的集中,导致沿晶断裂。

本研究取得的连铸坯样品中,Al、N的含量如表 1所示,以60Si2Mn钢为例,其N含量为0.007%,Al含量为0.012%。根据[Al]、[N]平衡关系式[15]:lg [Al%] [N%]=-6 770/T + 1.03可确定AlN平衡析出温度为1 053 ℃。而在实验中,这一温度区间并未出现塑性明显降低的情况。这是因为虽然热力学上达到了AlN析出条件,但在动力学上,由于AlN形核困难,没有足够的时间析出;即使有少量析出,也会由于动态再结晶的影响而不会对塑性产生明显影响。随着实验温度降低,在第三脆性区开始有大量AlN粒子在晶界析出,使得试样塑性降低。

连铸坯上的大多数裂纹起源于枝晶间液膜,正值连铸坯通过结晶器阶段,温度处于第Ⅰ脆性温度区。降低钢水中O、P、S等有害元素含量,并保证坯壳传热均匀,能够从源头上减少裂纹的形成。在矫直阶段使连铸坯温度避开第Ⅲ脆性区,能有效减少裂纹的出现几率,从而提高铸坯质量。

5 结论1) 笔者对SUP9、50CrVA、60Si2Mn 3个钢种连铸坯的高温力学性能进行了研究,分析了钢种成分和夹杂物对高温力学性能的影响,得出了3个钢种的第Ⅰ脆性区和第Ⅲ脆性区的温度区间。

2) 得出了SUP9、50CrVA、60Si2Mn 3个钢种的第Ⅰ脆性区(Tm~1 315 ℃,Tm~1 281 ℃,Tm~1 316 ℃)和第Ⅲ脆性区(600~930 ℃,600~956 ℃,600~980 ℃)。第Ⅰ脆性区的断裂机理是:P、S、O等有害元素在枝晶间富集,形成液膜,使晶界间的结合强度降低。第Ⅲ脆性区的断裂机理是奥氏体晶界析出铁素体,以及AlN等物质在晶界析出。

3) 在连铸生产SUP9、50CrVA、60Si2Mn等弹簧钢时,降低钢水中O、P、S等元素含量,并使结晶器内坯壳传热均匀,能够从源头上减少裂纹的形成。应在二冷区采用弱冷来适当提高入矫温度,避开各钢种的第Ⅲ脆性区,以避免或减少裂纹的出现,提高连铸坯质量。

4) 合金元素对弹簧钢性能影响各不相同。在开发新钢种时,应合理设计并控制各元素比例,使新材料具有较高的力学性能、工艺性和经济性。由于连铸坯中裂纹、缩孔、夹杂物的存在,使得测试结果受到影响。在这种情况下,应该进行适量重复测试,剔除明显不合理的结果,保证实验结果的准确性和普适性。

| [1] |

黎建全.

GCr15连铸坯高温力学性能研究[J]. 钢铁钒钛, 2010, 31(3): 34–37.

LI Jianquan. Research on high temperature mechanical properties of GCr15 bloom[J]. Iron Steel Vanadium Titanium, 2010, 31(3): 34–37. (in Chinese) |

| [2] |

张永军, 韩静涛, 孔俊其, 等.

SCM435钢连铸坯高温热塑性研究[J]. 炼钢, 2010, 26(4): 50–54.

ZHANG Yongjun, HAN Jingtao, KONG Junqi, et al. High temperature ductility of grade SCM435 continuous cast slab[J]. Steelmaking, 2010, 26(4): 50–54. (in Chinese) |

| [3] |

候安贵, 任忠鸣.

宝钢低碳微合金高强度钢连铸坯高温力学性能测试[J]. 上海金属, 2008, 30(3): 39–44.

HOU Angui, REN Zhongming. High temperature mechanical performance of high strength low carbon micro-alloyed steel after continuous casting[J]. Shanghai Metals, 2008, 30(3): 39–44. (in Chinese) |

| [4] |

王明林, 赵沛, 成国光.

齿轮钢主要钢种高温力学性能研究[J]. 过程工程学报, 2009, 9(Sup1): 157–160.

WANG Minglin, ZHAO Pei, CHENG Guoguang. Researches on high-temperature mechanical properties of several pinion steels[J]. The Chinese Journal of Process Engineering, 2009, 9(Sup1): 157–160. (in Chinese) |

| [5] | Zarandi F, Yue S. The effect of boron oil hot ductility of Nb-microalloyed steels[J]. ISIJ International, 2006, 46(4): 591–598. DOI:10.2355/isijinternational.46.591 |

| [6] | Vedani M, Dellasega D, Mannuccii A. Characterization of grain-boundary precipitates after hot-ductility tests of microalloyod steels[J]. ISIJ International, 2009, 49(3): 446–452. DOI:10.2355/isijinternational.49.446 |

| [7] |

刘青, 张立强, 王良周, 等.

汽车用钢连铸坯的高温力学性能[J]. 北京科技大学学报, 2006, 28(2): 133–137.

LIU Qing, ZHANG Liqiang, WANG Liangzhou. High temperature mechanical properties of continuously cast blooms for automobile steel[J]. Journal of University of Science and Technology Beijing, 2006, 28(2): 133–137. (in Chinese) |

| [8] | Mintz B. The influence of composition on the hot ductility of steels and the problem of transverse cracking[J]. ISIJ International, 1999, 39(5): 833–855. |

| [9] |

蔡开科, 党紫九, 张艳, 等.

连铸钢高温力学性能[J]. 北京科技大学学报, 1993, 15(Sup2): 24–26.

CAI Kaike, DANG Zijiu, ZHANG Yan, et al. Special issue of high temperature mechanical properties of continuous casting steel[J]. Journal of University of Science and Technology Beijing, 1993, 15(Sup2): 24–26. (in Chinese) |

| [10] | Suzuki H G, Nishimura S, Imamura J. Hot ductility in steels in the temperature range between 900 and 600℃[J]. Tetsu-to-Hagane, 1981, 67(8): 1180–1189. DOI:10.2355/tetsutohagane1955.67.8_1180 |

| [11] |

张晨, 岳尔斌, 仇圣桃.

钢的高温力学性能及其影响因素分析[J]. 连铸, 2008(6): 6–10.

ZHANG Chen, YUE Erbin, QIU Shengtao. High temperature mechanical properties of steels and analysis on their factors[J]. Continuous Casting, 2008(6): 6–10. (in Chinese) |

| [12] |

陈登福, 高兴健, 王启明, 等.

Q235G钢连铸坯的高温力学性能分析[J]. 过程工程学报, 2009, 9(Sup1): 210–213.

CHEN Dengfu, GAO Xingjian, WANG Qiming, et al. Research on high temperature mechanical property of Q235G slab[J]. The Chinese Journal of Process Engineering, 2009, 9(Sup1): 210–213. (in Chinese) |

| [13] | Konishi J, Militzer M, Samarasekera I V, et al. Modeling the formation of longitudinal facial cracks during continuous casting of hypoperitectic steel[J]. Metallurgical and Materials Transactions B, 2002, 33(3): 413–423. DOI:10.1007/s11663-002-0053-y |

| [14] |

孙彦辉, 倪有金, 许中波, 等.

中碳钢高温力学和冶金行为[J]. 北京科技大学学报, 2009, 31(6): 708–713.

SUN Yanhui, NI Youjin, XU Zhongbo, et al. Mechanical and metallurgy behaviour of medium carbon steel[J]. Journal of University of Science and Technology Beijing, 2009, 31(6): 708–713. (in Chinese) |

| [15] | Irvine K J, Pickering F B, Gladman T. Grain-refined C-Mn steel[J]. Journal of the Iron and Steel Institute, 1967, 205(2): 161–182. |

2013, Vol. 36

2013, Vol. 36