2. 中国煤炭科工集团沈阳研究院, 沈阳 110016;

3. 煤矿安全技术国家重点实验室, 抚顺 辽宁 113122

2. Shenyang Branch of China Coal Technology & Engineering Group, Shenyang 110016, China;

3. State Key Laboratory of Coal Mine Safety Technlogy, Fushun, Liaoning 113122, China

解决松软低透气性煤层的瓦斯问题,最有效的方法是开采保护层和煤层抽采瓦斯[1-3]。在没有保护层开采时,只有进行瓦斯抽采。对于松软低透气性高瓦斯煤层由于煤层松软、透气性低,瓦斯抽采困难[4-5]、预抽期长,无法消除瓦斯对采、掘工作面的威胁,同时使得回采工作面生产能力受到限制。国内外的实践证明,采用穿层钻孔预抽、本煤层顺层钻孔预抽或边采边抽、采空区抽采、高位钻孔或高位巷抽采邻近层瓦斯等常规的抽采方法效果都不太理想[6-8]。近年来国内外专家学者逐步将松动爆破作为解决低透气性高瓦斯煤层强化抽采瓦斯的方法进行研究[9-16],并取得了较好的效果。笔者根据亭南煤矿瓦斯含量大,透气性差且硫化氢含量高的复杂情况,采用深孔控制预裂爆破并结合在煤层内部石灰注浆的方法,使得瓦斯抽采率明显提高,硫化氢也得到有效地治理。

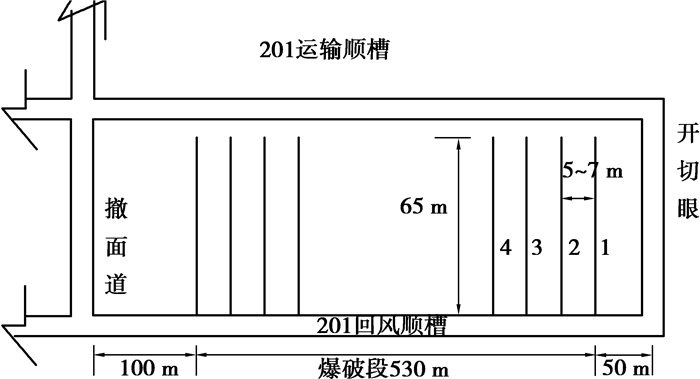

1 工作面概况陕西长武亭南煤矿201工作面位于二盘区东部,四周均为实炭区,为高瓦斯矿井。201运输顺槽直通2#煤仓上口,201运输顺槽按0°方位,巷道设计总长724 m,201回风顺槽与西翼辅助轨道巷相通,0°方位,巷道设计总长724 m。201工作面的长度为100 m,工作面推进长度为680 m。平均煤厚为16.6 m,工作面最大可采厚度为10.0 m。煤的容重按1.3 t/m3,回采率按照85%计算,煤层原始瓦斯含量6.64 m3/t左右。工作面设计配风量1 134 m3/min。

在201工作面两顺槽煤层掘进过程中,涌出H2S气体,运输顺槽不掘进时为1.2×10-5~1.5×10-5,掘进时3×10-5~5×10-5,工作面风量360 m3/min。回风顺槽不掘进时1.4×10-5,掘进时3.4×10-5,风流中最高4.9×10-5。出水口或有积水处H2S浓度高,出水口最高为1.84×10-4。工作面风量370 m3/min。

2 利用深孔控制预裂爆破强化抽采的必要性201工作面为开采4#煤层,该工作面开采块段煤层厚、透气性差,工作面瓦斯涌出量大,上隅角和回风巷瓦斯经常超限,硫化氢浓度高(《煤矿安全规程》规定硫化氢浓度应低于6.6×10-6),加强通风仍不能解决问题,造成推进速度慢,严重影响综采设备发挥作用。

减少工作面回采时瓦斯涌出量的措施主要有两种,开采保护层及预抽煤层瓦斯,由于201工作面未开采保护层,因此只能采用预抽煤层瓦斯的方法进行瓦斯释放。《煤矿安全规程》规定煤层瓦斯抽采率达到40%以上才能达到抽采效果,由于201工作面接续紧张,透气性一般且预抽时间短(预抽时间不足半年),钻孔有效抽采半径及有效抽采时间也比较短。采用传统的煤层瓦斯预抽难以达到预期效果,必须采取强化抽采措施。

3 深孔控制预裂爆破强化抽采试验方案 3.1 爆破范围201工作面采取打钻孔预抽本煤层瓦斯,为提高瓦斯抽采率,缩短抽采时间,采用深孔控制预裂爆破进行强化抽采。工作面分成两个预抽区段:201回风顺槽靠生产煤壁侧,靠近切眼的50 m范围内及撤面道以里100 m区域,沿走向全部施工顺层抽采孔;工作面切眼以外50 m至撤面道以里100 m区域间共计530 m的工作面区域内采用深孔控制预裂爆破。

3.2 工作面钻孔布置工作面分成两个预抽区段,一部分采用普通预抽孔(进行效果对比用),一部分采用深孔控制预裂爆破,钻孔参数见表 1,钻孔布置如图 1所示。

| 表 1 工作面钻孔布置参数表 |

|

图 1 201回风顺槽深孔预裂爆破钻孔布置示意图 |

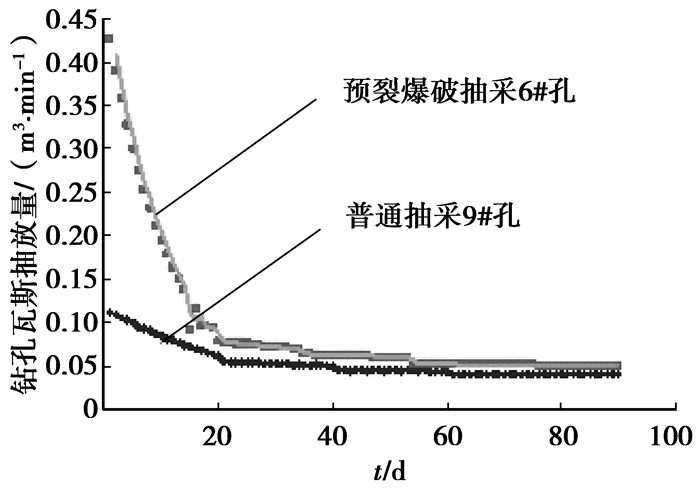

工作面的抽放钻孔按要求施工后,待爆破孔爆破后,抽采孔立即联网抽采,并利用孔板流量计及高浓度瓦斯检定仪进行测定,干管采用自动计量装置进行测定。图 2为抽采期间,深孔控制预裂爆破后的抽采孔(控制孔)与普通抽采孔钻孔瓦斯抽采量随时间的变化曲线。

|

图 2 201工作面钻孔瓦斯抽采量随时间变化曲线图 |

由图 2可以看出,实行预裂爆破后,在冲击波和应力波的作用下,煤体产生大量的裂隙,使煤体结构受到破坏,提高了煤层的透气性。在预裂爆破后的15 d左右时间里,煤体裂隙异常发育,大量瓦斯快速向钻孔流动,因而表现出在抽采初期钻孔瓦斯流量较大,衰减速度亦较快的特殊规律。15 d到35 d的时间内,曲线衰减趋缓,瓦斯流量仍较大,在35 d以后衰减速度趋于平稳,相对较慢,与普通钻孔抽采瓦斯衰减规律相似。

当抽采时间为3个月时,普通钻孔平均单孔抽采瓦斯总量为3 347 m3,实施预裂爆破的钻孔平均单孔抽采瓦斯总量为7 910.9 m3,是普通钻孔平均单孔瓦斯抽采量的2.36倍。

4.2 201工作面瓦斯抽采率按煤层瓦斯含量计算

| $ {\eta _x} = \frac{{100\left( {{X_0} - {X_{\rm{C}}}} \right)}}{{{X_0}}}, $ | (1) |

式中:η为抽采(排)率,%;XC为开采层采取强化抽采(排)后的瓦斯含量,根据测定结果,取3.27 m3/t;X0为开采层的煤层原始瓦斯含量,根据测定结果,取6.64 m3/t;(X0-XC)为煤层瓦斯抽采量,m3/t。

| $ {\eta _x} = \frac{{100 \times \left( {6.64 - 3.27} \right)}}{{6.64}} = 50.75\% $ | (2) |

强化抽采后工作面的瓦斯预抽率达到50%以上,达到了预期的抽采效果。

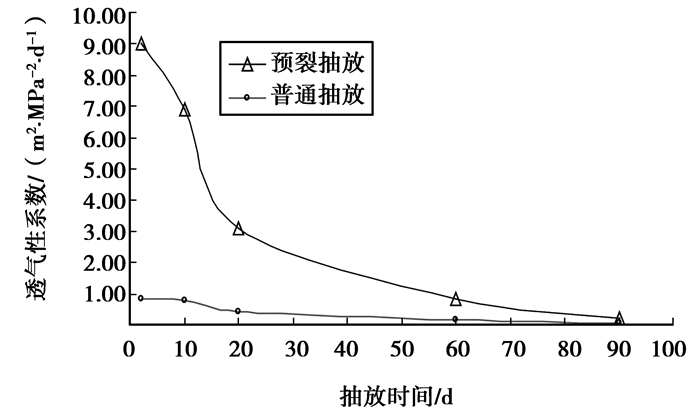

4.3 煤层透气性系数煤层透气性系数是煤层原始特征之一,它标志着瓦斯在煤层中流动的难易程度,其大小表明了煤层瓦斯抽采的难易程度。增大煤体裂隙密度、范围,以提高煤层透气性,是深孔控制预裂爆破最直接的作用结果,最终目的是提高煤层抽采瓦斯效果。因此,透气性系数提高的幅度大小是衡量深孔控制预裂爆破效果的重要指标。

为提高计算速度,编制了计算透气性系数的专门计算程序,将各钻孔实际测定的P0、P1、Q、t、L等参数输入计算程序,计算透气性系数,每孔取平均值,结果如图 3。由于钻孔均为抽采状态,这里用钻孔抽采量代替钻孔涌出量进行计算,并非真正意义上的煤层透气性系数,主要用于效果对比。

|

图 3 预裂爆破后与普通钻孔抽采煤层透气性系数对比图 |

从上图中还可看出,预裂爆破后,随着时间的推移,煤层透气性系数在降低,说明爆破裂隙有闭合的问题。但即使3个月后,预裂爆破后的煤层透气性系数仍然比原始煤层透气性系数提高4倍,说明煤体内产生了不可恢复的裂隙空间。

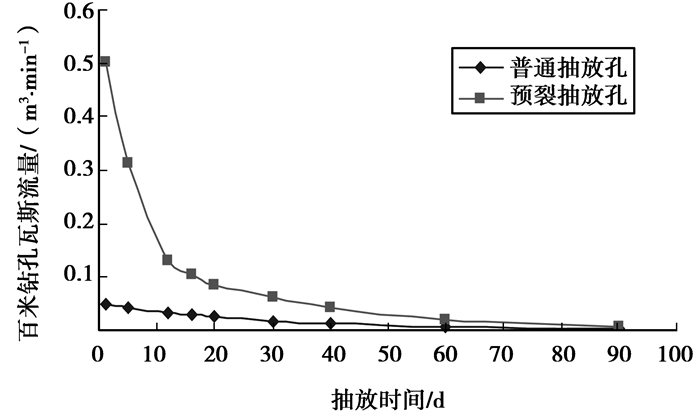

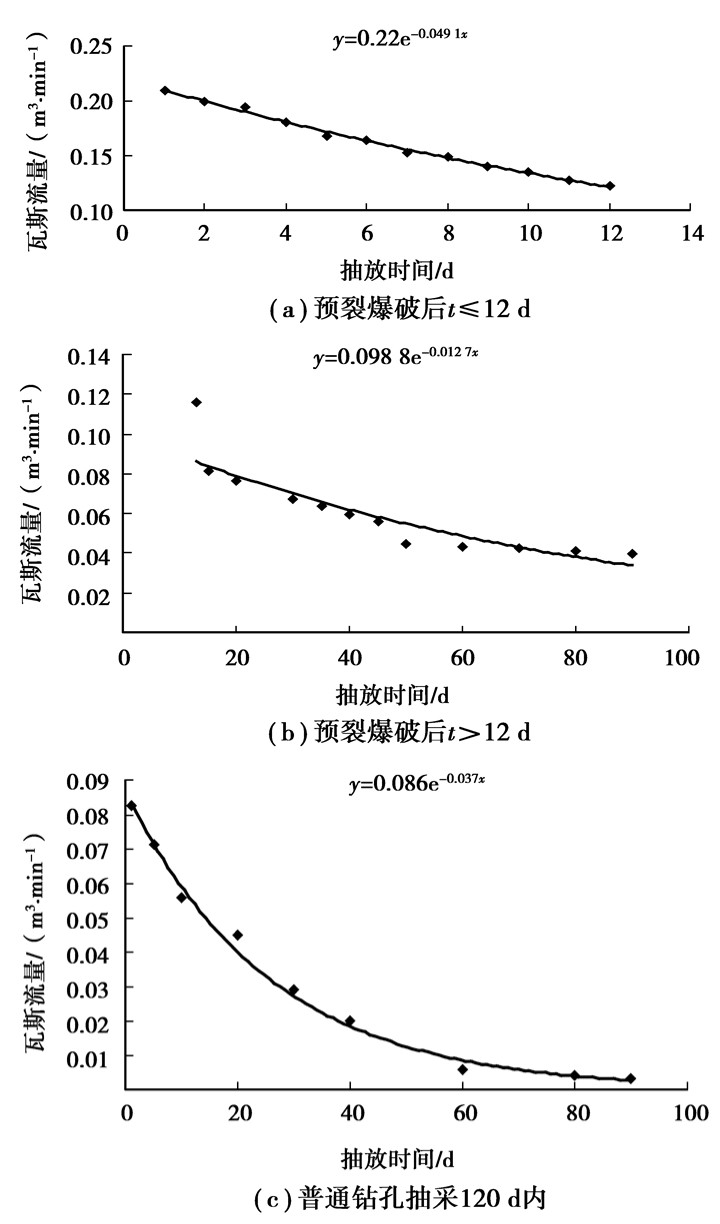

4.4 百米钻孔瓦斯流量对201工作面预裂爆破试验孔进行了三个多月的抽采观测,利用测定预裂爆破抽采数据和普通钻孔抽采数据,根据目标方程分别进行了回归处理,得出了各自的特性曲线方程,对比分析了两种抽采方法的钻孔瓦斯流量的变化规律。钻孔流量变化趋势见图 4。

|

图 4 百米钻孔瓦斯流量变化趋势曲线图 |

在瓦斯抽采过程中,钻孔瓦斯流量变化规律基本符合负指数方程:

| $ Q = {Q_0}{e^{ - at}}, $ | (3) |

式中:Q为钻孔瓦斯抽采量,m3/(min·hm);Q0为钻孔初始抽采量,m3/(min·hm);e为自然对数底;a为衰减系数;t为时间,d。

以上面公式为目标方程,将预裂爆破前后抽采数据进行回归处理。从统计数据中发现,预裂爆破后抽采的前12 d流量比较大,衰减速度较快,为了与其后的衰减规律有所区别,更准确地反映实际规律,将预裂爆破抽采数据进行了分段回归,见图 5。

|

图 5 试验钻孔抽采瓦斯流量回归曲线 |

由图 5可以看出,在预裂爆破后的10 d左右时间里,煤体裂隙异常发育,大量瓦斯快速向钻孔流动,同时裂隙闭合速度相对较快,因而表现出在抽采初期钻孔瓦斯流量较大,衰减速度亦较快的特殊规律。在12 d以后的抽采期间里,衰减速度趋于平稳,相对较慢,衰减系数0.012 7 d-1。普通钻孔抽采瓦斯流量较小,而且在连续抽采下,瓦斯流量较快地衰减,衰减系数0.037 d-1,比预裂爆破抽采衰减系数稍大。预裂爆破后百米钻孔瓦斯流量比普通钻孔抽采提高了3~4倍。

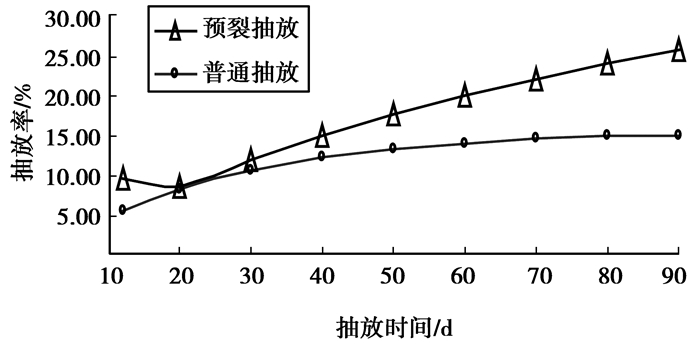

4.5 百米钻孔瓦斯抽采率对比分析抽采率是在一定时间内,一定范围煤体抽出的瓦斯量占该范围内的瓦斯储量的百分比,它是衡量抽采瓦斯技术经济效果的重要指标。为了使预裂爆破抽采和对比试验抽采的抽采率具有可比性,在各自有效抽采半径控制的煤体范围内计算抽采率,即预裂爆破孔间距为7 m,普通抽采孔间距为5 m。

图 6为百米钻孔瓦斯抽采率与时间的关系曲线图。从图 6中可以看出,预裂爆破抽采1个月时百米钻孔瓦斯抽采率可达到11.87%,3个月时达到25.51%,从1、2、3个月的百米钻孔瓦斯抽采率对比看出,预裂爆破后百米钻孔抽采率分别是普通钻孔百米钻孔抽采率的1.14、1.44和1.71倍,3个月内钻孔百米抽采率比普通钻孔百米抽采率提高1.43倍多。

|

图 6 百米钻孔瓦斯抽采率随时间的变化曲线图 |

H2S是一种无色、微甜而有臭鸡蛋味的剧毒气体,在煤矿井下,硫化氢的来源主要有以下几条途径[17-18]:1) 少数煤层与岩层的局部地段贮存有硫化氢,从煤(岩)体中涌出;2) 含硫煤炭自然发火时生成硫化氢;3) 老空水、旧巷积水内往往含有硫化氢;4) 坑木等有机物的腐烂;5) 硫化氢矿物的水解。

5.1 预裂爆破前对现场硫化氢危害的治理措施1) 洒石灰、喷洒石灰浆水[19-20]。综掘一队、综掘二队负责由地面往201轨道顺槽、201皮带顺槽运送石灰, 每班派专人对巷道底、顶板、两帮进行喷洒。

2) 加强排水。综掘一队、综掘二队负责排水工作,每班安排专职看泵人员,对巷道积水及时排出,减少水中硫化氢的析出。

3) 加强通风。在201轨道顺槽第150节风筒处安设一台功率为11 kW的抽排风机。

在采取了以上措施后,现场风流中H2S的浓度有所降低,但仍在2.0×10-5~3.5×10-5,在201轨道顺槽、201皮带顺槽工作的所有人员,必须佩带防毒口罩、眼镜、乳胶手套,才能作业。

5.2 借助预裂爆破对H2S气体的防治 5.2.1 爆破孔注石灰浆液中和硫化氢防治H2S气体的有效措施是对煤层中的H2S气体进行掘进前或采煤前中和,以避免在掘进和回采过程中,H2S气体从煤层中释放出来。在201面实施预裂爆破后,利用注浆泵通过爆破孔进行采前煤体注石灰浆水,对煤体中的H2S气体进行中和。熟石灰为强碱与弱酸H2S反应,化学反应方程式为:

| $ {\rm{Ca}}{\left( {{\rm{OH}}} \right)_2} + {{\rm{H}}_2}{\rm{S}} = {\rm{CaS}} \downarrow + 2{{\rm{H}}_2}{\rm{O}}。$ | (1) |

化学反应之后生成氢氧化钙沉淀与水,有效地降低了硫化氢的浓度。在预裂爆破之前采取的措施是在煤巷顶底板及两帮撒石灰及喷石灰浆,由于熟石灰与硫化氢气体的接触面积有限,所治理的硫化氢气体仅仅是涌出到煤巷中的部分气体,而储存于媒体内部的硫化氢气体则无法根除,因此尽管硫化氢气体浓度有一定降低,但仍没有达到《煤矿安全规程》规定的6.6×10-6的要求。爆破孔内注入石灰水后,熟石灰与硫化氢气体接触面积增大,反应更加充分,效果更好。

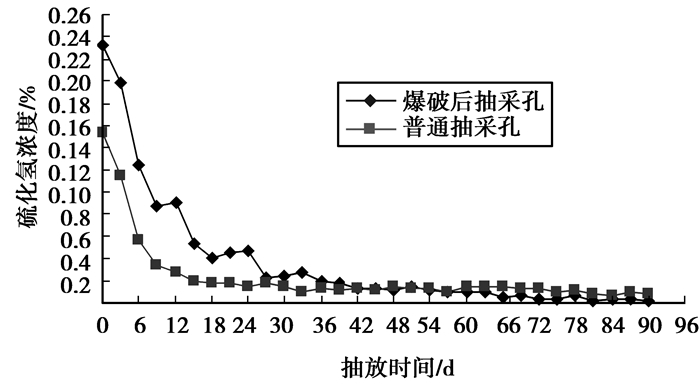

5.2.2 硫化氢抽放由于煤层中含有一定的硫化氢气体,在进行瓦斯抽放的过程中,一部分的硫化氢气体在抽放负压作用下,从煤层中解吸出来,通过抽放管路排出,降低了涌入巷道中的有害气体含量。为定量分析预裂爆破前后瓦斯抽放系统对硫化氢治理的影响,指导下一步的治理工作,在普通预抽段的13#孔与爆破段的4#孔安装了PN-2000-H2S型固定式硫化氢检测仪,对硫化氢浓度变化进行实时监测。如图 7所示,在刚开始抽放的一周左右硫化氢浓度基本上呈线性递减,且降低幅度比较大:爆破后抽采孔由2.325×10-4 降为1.208×10-4,普通抽采孔由1.532×10-4 降为5.70×10-5;在抽采前期爆破后的抽采孔硫化氢浓度比普通抽采孔的大,但是随着抽采时间的延长差值逐渐减小,在第3个月普通抽采孔的硫化氢浓度略大于爆破后的抽采孔。

|

图 7 爆破后抽采孔与普通抽采孔硫化氢浓度随时间的变化曲线图 |

在201采煤工作面回采时,对工作面风流和回风流中的硫化氢气体浓度用ImpulseXP便携式H2S检测仪进行了检测,硫化氢浓度在2×10-6~4×10-6以下,符合《煤矿安全规程》要求。预裂爆破、抽放等措施有效地防治了硫化氢的危害,采取的措施大大简化,并且方便了现场防治措施的落实。该工艺使得硫化氢气体在煤体内部尚未逸出煤壁之前就得到有效治理,避免工人与硫化氢气体直接接触,改善了巷道的空气环境,实现了安全生产。

6 结论1) 实践证实对于高瓦斯低透气性煤层,深孔控制预裂爆破强化抽采技术,工艺简单适用,通过充分合理地利用炸药的能量可以明显提高煤层的透气性,提高瓦斯抽采率。

2) 经深孔控制预裂爆破强化抽放3个月后,亭南煤矿201工作面瓦斯预抽率达到50%以上高于40%,达到了《煤矿安全规程》要求的抽采指标,使用该技术强化抽采后,工作面提前3个月投产,回采速度与相邻工作面比较提高1倍,工作面提前半年安全回采完毕。

3) 预裂爆破在增加煤层瓦斯透气性的同时,也降低了煤体内部硫化氢气体的压力,使煤体上吸附的硫化氢气体分子受到扰动,破坏了其原始平衡状态。同时爆破产生的次生裂隙也增加了硫化氢气体的流动通道,使其在抽放负压作用下大量涌出,有效地改善了巷道空气环境。由于煤层透气性差,普通抽采孔在抽采的初期硫化氢抽采量不及爆破后的抽采孔,而且抽采一段时间后煤层中残留的硫化氢不能有效抽出,而爆破后的抽采孔残留的硫化氢较低。针对亭南煤矿201工作面高硫化氢的问题,通过加强通风、排水及实施预裂爆破后爆破孔注入石灰浆液和硫化氢的抽放等综合措施之后,硫化氢的浓度控制在2×10-5~4×10-5以下,有效地防治了硫化氢的危害。

| [1] |

戴广龙, 汪有清, 张纯如, 等.

保护层开采工作面瓦斯涌出量预测[J]. 煤炭学报, 2007, 32(4): 382–385.

DAI Guanglong, WANG Youqing, ZHANG Chunru, et al. Forecast of the gas effused from the face in protective seam[J]. Journal of China Coal Society, 2007, 32(4): 382–385. (in Chinese) |

| [2] |

石必明, 俞启香, 周世宁.

保护层开采远距离煤岩破裂变形数值模拟[J]. 中国矿业大学学报, 2004, 33(3): 259–263.

SHI Biming, YU Qixiang, ZHOU Shining. Numerical simulation of far-distance rock strata failure and deformation caused by mining protecting stratum[J]. Journal of China University of Mining & Technology, 2004, 33(3): 259–263. (in Chinese) |

| [3] |

陶云奇, 许江, 程明俊, 等.

含瓦斯煤渗透率理论分析与试验研究[J]. 岩石力学与工程学报, 2009, 28.

TAO Yunqi, XU Jiang, CHENG Mingjun, et al. Theoretical analysis and experrimental study on permeability of gas-bearing coal[J]. Journal of Rock Mechanics and Engineering, 2009, 28. DOI:10.3321/j.issn:1000-6915.2009.01.005 (in Chinese) |

| [4] |

陶云奇, 许江, 李树春, 等.

回采工作面瓦斯综合治理技术[J]. 重庆大学学报:自然科学版, 2008, 31(9): 1068–1073.

TAO Yunqi, XU Jiang, LI Shuchun, et al. Integrated control technology for methane in mining faces[J]. Journal of Chongqing University:Natural Science Edition, 2008, 31(9): 1068–1073. (in Chinese) |

| [5] | Cao Y X, He D D, Glick D C. Coal and gas outbursts in footwalls of reverse faults[J]. International Journal of Coal Geology, 2001, 48(1): 47–63. |

| [6] | Mandal S K, Singh M M, Singh R B. Segregation of coal by single-shot blasting of composite strata in opencast mines[J]. Mining Technology, 2001, 110(1): 69–72. DOI:10.1179/mnt.2001.110.1.69 |

| [7] | Singh B P, Sarkar P K, Bhattacharjee B. Deep(long) hole blasting to induce caving in longwall panel:a strata control technique[J]. The Indian Mining & Engineering Journal, 2001, 40(10): 89–96. |

| [8] | Zhang Y Q, Hao H, Lu Y. Anisotropic dynamic damage and fragmentation of rock materials under explosive loading[J]. International Journal of Engineering Science, 2003, 41(9): 917–929. DOI:10.1016/S0020-7225(02)00378-6 |

| [9] |

蔡峰, 刘泽功, 张朝举, 等.

高瓦斯低透气性煤层深孔预裂爆破增透数值模拟[J]. 煤炭学报, 2007, 32(5): 499–503.

CAI Feng, LIU Zegong, ZHANG Chaoju, et al. Numerical simulation of improving permeability by deep-hole presplitting explosion in loose-soft and low permeability coal seam[J]. Journal of China Coal Society, 2007, 32(5): 499–503. (in Chinese) |

| [10] |

曹树刚, 李勇, 刘延保, 等.

深孔控制预裂爆破对煤体微观结构的影响[J]. 岩石力学与工程学报, 2009, 28(4): 673–678.

CAO Shugang, LI Yong, LIU Yanbao, et al. Influence of deep-hole controlled pre-cracking explosion on microstructure of coal[J]. Journal of Rock Mechanics and Engineering, 2009, 28(4): 673–678. (in Chinese) |

| [11] |

余永强, 杨小林, 梁为民, 等.

控制爆破致裂提高矿井瓦斯抽放率试验研究[J]. 煤炭学报, 2007, 32(4): 377–381.

YU Yongqiang, YANG Xiaolin, LIANG Weimin, et al. Testing research of improving mine gas drainage under suction by controlling blasting to cause crack[J]. Journal of China Coal Society, 2007, 32(4): 377–381. (in Chinese) |

| [12] | Donzé F V, Bouchez J, Magnier S A. Modeling fractures in rock blasting[J]. International Journal of Rock Mechanics and Mining Sciences, 1997, 34(8): 1153–1163. DOI:10.1016/S1365-1609(97)80068-8 |

| [13] | Sharon E, Fineberg J. Universal features of the microbranching instability in dynamic fracture[J]. Philosophical Magazine B, 1998, 78(2): 243–251. DOI:10.1080/13642819808202947 |

| [14] | Wu F Q, Wang S J. A stress-strain relation for jointed rock masses[J]. International Journal of Rock Mechanics & Mining Sciences, 2001(38): 591–598. |

| [15] | Bringkman J R. An experimental study of the effects of shock and gas penetration in blasting[C]//Proceedings of the 3rd International Symposium on Rock Fragmentation by Blasting-Flagblast, August 26-31, 1990, Brisbane, Australia.[S.l.]:Australasian Institute of Mining and Metallurgy, 1990:55-66. |

| [16] |

王汉军, 付跃升, 蓝成仁.

定向致裂爆破法在煤矿瓦斯抽放中的应用研究[J]. 安全与环境学报, 2001, 1(4): 50–52.

WANG Hanjun, FU Yuesheng, LAN CHENG Ren. Application of direction split blasting on gas taking out in coal mine[J]. Journal of Safety and Environment, 2001, 1(4): 50–52. (in Chinese) |

| [17] |

傅雪海, 王文峰, 岳建华, 等.

枣庄八一矿瓦斯中H2S气体异常成因分析[J]. 煤炭学报, 2006, 31(2): 206–210.

FU Xuehai, WANG Wenfeng, YUE Jianhua, et al. Genesis analyses of H2S gas abnormity in gas of Bayi coal mine in Zaozhuang[J]. Journal of China Coal Society, 2006, 31(2): 206–210. (in Chinese) |

| [18] |

刘平, 胡敏.

煤矿硫化氢的形成机理及综合防治措施[J]. 中州煤炭, 2009(5): 69–70.

LIU Ping, HU Min. Formation mechanism of sulfureted hydrogen in coal mine and comprehensive control countermeasures[J]. Zhongzhou Coal, 2009(5): 69–70. (in Chinese) |

| [19] |

王可新, 傅雪海.

煤矿瓦斯中H2S异常的治理方法分析[J]. 煤炭科学技术, 2007, 35(1): 94–96.

WANG Kexin, FU Xuehai. Analysis on control method of H2S anomaly in mine gas[J]. Coal Science and Technology, 2007, 35(1): 94–96. (in Chinese) |

| [20] |

冯周卫, 李立, 王兴浩, 等.

超前探水注浆以及预防H2S技术的应用[J]. 煤炭技术, 2006, 25(8): 101–102.

FENG Zhouwei, LI Li, WANG Xinghao, et al. Application of H2S technique beforehand explore water and inject cement slurry and prevention[J]. Coal Technology, 2006, 25(8): 101–102. (in Chinese) |

2013, Vol. 36

2013, Vol. 36