2. 辽宁工程技术大学 矿业学院, 阜新 辽宁 123000

2. College of Mining Engineering, Liaoning Technical University, Fuxin, Liaoning 123000, China

随着矿井开采深度的增加,矿井瓦斯潜在的危害日益加大,该问题已得到国内外学者的普遍关注。截止目前,瓦斯抽采技术被公认为是预防瓦斯灾害发生最有效的方法,并得到了普遍推广与应用[1-5]。然而回采工作面瓦斯抽采与正常回采之间在时间上相互制约问题一直影响着回采工作面瓦斯抽采的推广与应用,即若完全保证瓦斯抽采效果,则所需的抽采时间较长,结果影响工作面的正常回采;而若保证工作面正常回采,则往往由于抽采时间不足,而又导致工作面瓦斯超限现象仍然存在。究其根本原因在于含瓦斯煤中的瓦斯解吸效率较低所致。

为了缩短瓦斯抽采时间并提高瓦斯抽采效果,现场普遍采用强化瓦斯抽采的方式予以解决。包括利用水力压裂[6-7]、水力割缝[8-10]、深孔松动爆破[11-12]等来增加煤层透气性;采用大直径钻孔来增加孔周围岩的破坏影响范围[13-15];通过增加布孔密度和改变布孔方式,如采用网格式密集布孔、交叉布孔来提高抽采强度[16-17];预留钻场和留巷钻孔实施采后继续抽采等[18-19]。这些措施在一定程度上缓解了瓦斯抽采与正常回采之间在时间上相互制约以及抽采后工作面瓦斯超限问题,但一方面需要增加生产环节,另一方面需要增加抽采的成本,且并没有从根本上解决含瓦斯煤体中瓦斯解吸效率低的问题。

笔者依据吸附原理[20],从液-气在固体表面竞位吸附的角度出发,首次通过实验研究证实了渗透剂溶液侵入对瓦斯解吸的促进作用,并对比分析了不同质量分数渗透剂溶液对瓦斯解吸的影响,据此提出了以注入渗透剂溶液来提高瓦斯解吸效率,从而缩短瓦斯抽采时间的新思路。

1 实验原理与方法 1.1 实验原理根据吸附原理,由于固体表面存在剩余自由能,当液体或气体分子与其表面接触时,均会产生吸附现象,同时由于液体分子在固体表面的吸附能力要强于气体分子在固体表面的吸附能力,于是在原有固气吸附平衡的条件下,当在有外液后置侵入的条件下,必然由于液体在固体表面的侵润和铺展效应,导致固体表面原有被吸附的气体分子在吸附位置上被置换并脱附。该原理启示我们:对于原处于吸附平衡状态的瓦斯气体分子而言,在有后置外液侵入的条件下,能够促进吸附状态瓦斯气体分子的脱附,进而能提高其解吸效率。

1.2 实验方法为了证实外液侵入对瓦斯解吸的促进作用及所遵循的规律,结合含瓦斯煤中瓦斯所处的实际状态,要求在实验过程中必须同时满足以下3个条件:一是含瓦斯煤体必须是处于瓦斯吸附平衡状态的煤体;二是不会由于外液的侵入而改变实验空间内含瓦斯煤所处的环境压力,这种压力的改变必须保证是由瓦斯解吸而产生的;三是这种外液侵入条件下的瓦斯解吸实验不同于外液注入条件下的驱替实验,本身对含瓦斯煤体中的瓦斯不具有动力驱动作用。

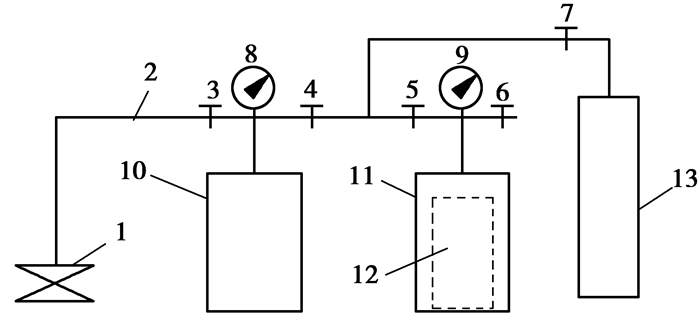

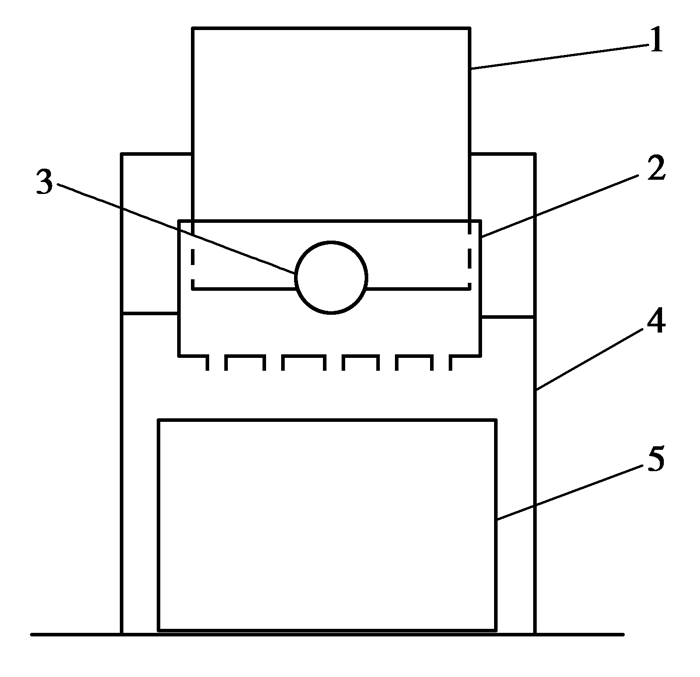

根据以上3个条件,笔者自主设计了外液侵入条件下含瓦斯煤体的瓦斯解吸实验测定装置,其整体构成如图 1所示。主要由真空泵、高压连接软管、控制阀、压力表、参照缸、样品缸、内置外液联动装置等构成。其中,内置外液联动装置(如图 2所示)由装液缸、均布扩散器、托架组成,利用液体自重并通过倾斜来实现自动外液侵入。其原理是:在装液缸1中装入事先配置好的外液,在煤样瓶5中装入实验煤样,并按图 2的形式将煤样瓶放在托架下部,在托架中部放置均布分散器2,在托架上部放置装液缸1,然后将整个内置外液联动装置放在样品缸内。在实验过程中,当需要使外液侵入含瓦斯煤体时,只要使内置外液联动装置连同样品缸一起倾斜一个角度,球形控制阀门3便会自动打开,外液就会沿着装液缸底部的孔进入均布分散器2的内部,然后通过均布分散器底部更小的孔均匀地淋洒在煤样上,从而实现外液的侵入。考虑到密闭空间内的安全与压力作用下变形的影响,内置外液联动装置采用刚性材质。

|

图 1 外液侵入条件下瓦斯解吸实验装置

1.真空泵;2.高压连接软管;3~7.控制阀;8,9.压力表; 10.参考缸;11.样品缸;12.内置外液联动装置;13.气瓶 |

|

图 2 内置外液联动装置

1.装液缸;2.均布分散器;3.球形控制阀; 4.托架;5.煤样瓶 |

利用该实验装置进行外液侵入条件下含瓦斯煤体的瓦斯解吸规律实验研究,其基本实验操作过程如下:

1) 试样制备。实验样品包括煤样和外液两部分,为使煤样尽可能保留原有的孔隙和裂隙,其粒度选用20~30 mm。外液可以是水,也可以是某种溶液。

2) 将整个内置外液联动装置按图 2连接后,将外液、煤样等装入相应的容器内,整体置入样品缸内,而后按图 1进行系统连接,并检查系统的气密性,以保证实验在密闭条件下进行。

3) 参照煤高压等温吸附实验(GB/T 19560—2008)中高压容量法的实验过程[21],通过真空泵对系统进行真空脱气,而后注入氦气并求测样品缸内煤样的实体体积以及自由空间的体积。

4) 再次进行真空脱气,而后注入甲烷,经过24 h使样品缸内瓦斯吸附达到平衡状态,平衡后的压力记为p0。

5) 将样品缸倾斜一个角度,使内置外液联动装置的球形控制阀3打开,并使外液淋洒到煤样上,然后通过样品缸上的压力表分别记录不同时间点时的压力值pi,并按下式计算煤样在不同时间点时的瓦斯解吸量。

| $ \Delta m = \frac{{{V_{\rm{m}}} \cdot V}}{{M \cdot R \cdot T}}\left( {\frac{{{p_i}}}{{{Z_i}}} - \frac{{{p_0}}}{{{Z_0}}}} \right), $ | (1) |

式中,Δm为单位质量煤所解吸出来的瓦斯量,cm3/g;Vm为甲烷气体的摩尔体积,2.24×104 cm3/mol;M为煤样的质量,g;V为样品缸内自由空间的体积,cm3;R为气体常数,R=8.735[22],无量纲;T为实验温度,K;Zi、Z0分别为pi和p0压力时所对应的甲烷气体压缩因子。

实验从外液侵入开始整个记录时间为6 h。

6) 绘制瓦斯解吸量与时间关系曲线并进行实验结果分析。由于在没有外液侵入的条件下含瓦斯煤中的瓦斯处于吸附平衡状态,因此样品缸内的瓦斯压力一定会始终保持不变。当有外液侵入时,由于外液分子与瓦斯气体分子在煤表面进行吸附位的竞争,若此时样品缸内的压力保持不变,表明瓦斯气体分子在竞位吸附时占有绝对优势,外液不对瓦斯解吸产生影响。否则,若样品缸内的压力增高,则表明外液分子在竞争吸附位时占有绝对优势,将对原来处于吸附状态的瓦斯分子产生脱附置换作用,进而促进了吸附瓦斯的解吸,这一规律将会通过所绘制的瓦斯解吸量与时间关系曲线直接反映出来。

2 实验结果与分析实验采用的煤样取自黑龙江龙煤控股集团七台河分公司桃山煤矿一采区85#层高瓦斯工作面,实测煤层原始瓦斯压力为2.2 MPa,温度为17 ℃,其煤质为1/3焦煤,工业成份如表 1所示。

| 表 1 煤样煤质分析结果 |

为获得较明显的实验数据,实验采用2 kg大剂量煤样,共进行6组实验,外液分别采用纯水、质量分数分别为0.01%、0.025%、0.05%、0.075%、0.1%的JFC渗透剂溶液,其用量均为500 mL,实验环境温度为17 ℃。由于在实际瓦斯抽采过程中,当瓦斯压力处于高水平时无需借助其他措施直接进行抽采,只有当瓦斯压力降到一定压力时才考虑外加措施,因此实验过程中含瓦斯煤体的瓦斯平衡压力设定为1.0 MPa。

2.1 实验结果各组实验自加入外液开始,持续记录样品缸内瓦斯压力变化6 h,并由此计算获得相应的瓦斯解吸量。在实验过程中,除外液为纯水时未获得实验数据外,其余5种质量分数的渗透剂溶液均获得了相关实验结果,如表 2所示。

| 表 2 不同质量分数渗透剂溶液侵入条件下含瓦斯煤瓦斯解吸实验数据 |

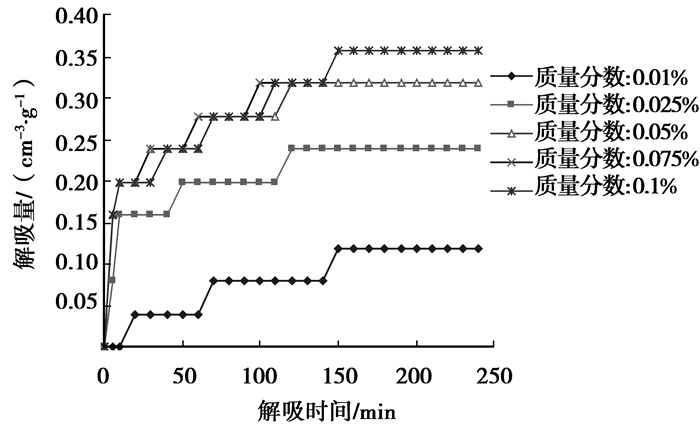

依据表 2,可获得含瓦斯煤在瓦斯平衡压力为1.0 MPa时,在不同质量分数渗透剂溶液侵入后,不同时间的瓦斯解吸量变化曲线,如图 3所示。

|

图 3 不同质量分数渗透剂溶液侵入后瓦斯解吸变化曲线 |

结合以上实验数据及含瓦斯煤在外液侵入后瓦斯解吸变化曲线可知:

1) 在纯水侵入的条件下,含瓦斯煤体没有发生明显的瓦斯解吸现象,而在不同质量分数渗透剂溶液侵入条件下,则存在瓦斯解吸现象。总体表现出渗透剂溶液的侵入对瓦斯解吸有促进作用,其促进效果与外液的性质和质量分数有关。

2) 随着渗透剂溶液质量分数的增加,对瓦斯解吸的促进效果越明显,但增加的幅度越来越小。在0.025%以下时效果相差较大,在0.025%以上时效果相差较小。

3) 对于该含瓦斯煤样及所处的瓦斯压力水平(1.0 MPa)而言,在渗透剂溶液侵入20 min以内其对瓦斯解吸的促进效果最为明显,而后逐步减缓,在2 h左右趋于停止。表明外液侵入对瓦斯解吸的促进作用只发生在外液侵入后的一段时间之内。

分析渗透剂溶液侵入对瓦斯解吸促进作用产生的原因,主要有两个方面:一是对于大孔隙和裂隙表面而言,外液的侵入对原先处于吸附平衡状态的瓦斯分子在吸附位上产生置换,致使其脱附;二是对于中孔和微孔而言,外液的侵入必然在孔隙端部自然产生毛细现象,在毛细静力驱动作用下,会驱使孔内瓦斯向另一端移动并外排,进而促进了瓦斯的解吸与流动。

3 工程指导意义由实验获得的结论可知,渗透剂溶液侵入对瓦斯解吸促进作用的存在可以给我们如下启示:为了提高含瓦斯煤中的瓦斯解吸效率,从根本上解决工作面瓦斯抽采与回采在时间上相互制约问题,可以在抽采后期向含瓦斯煤层中注入渗透剂溶液,一方面利用液体对气体在大孔隙和裂隙表面的竞位吸附而使原吸附的瓦斯产生脱附,同时也利用外液侵入后在中孔和微孔端部产生的毛细静力驱动作用使瓦斯自然移动和外排;另一方面利用外液注入过程中液体的动力驱动作用使孔隙中的瓦斯产生定向移动[23]。在竞位脱附、毛细静力驱动、动力驱动三者的综合作用下,促使含瓦斯煤中的瓦斯快速解吸与运移,从而提高瓦斯抽采效率。

在具体工程实施过程中,在煤层含瓦斯压力相对较高的条件下,采用正常布孔抽采即可,无需外加其他措施。当瓦斯抽采降到一定瓦斯压力时,再利用部分钻孔进行注液,其余钻孔继续进行抽采的方法,以此来提高瓦斯的抽采效率。当然,由于外液侵入后会在煤体孔隙中产生水锁效应,会缩短瓦斯抽采的终止时间,但可利用水锁效应来进一步防止因工作面提前停止抽采而造成工作面瓦斯超限现象[24]。

4 结论笔者以提高煤层瓦斯解吸效率为出发点,利用自主设计的外液侵入条件下瓦斯解吸实验测定装置,进行了外液侵入对瓦斯解吸影响实验研究,结论如下:

1) 对于含瓦斯煤体而言,渗透剂溶液侵入对瓦斯解吸有促进作用,其原因源于竞位脱附和毛细静力驱动两个方面。

2) 外液对瓦斯解吸的促进效果与外液的性质和质量分数有关,对于纯水而言其促进效果不明显,而渗透剂溶液则效果明显。且外液侵入对瓦斯解吸的促进作用只发生在外液侵入后的一段时间之内。

3) 在回采工作面瓦斯抽采过程中,当瓦斯压力降低到一定程度后可实施注入渗透剂溶液提高瓦斯解吸效率的外加措施,以缩短瓦斯抽采时间。对于实施注液后的水锁效应,由于其对防止工作面瓦斯超限具有积极的意义,同样可以加以利用。

| [1] |

陶云奇, 许江, 李树春, 等.

回采工作面瓦斯综合治理技术[J]. 重庆大学学报:自然科学版, 2008, 31(9): 1068–1073.

TAO Yunqi, XU Jiang, LI Shuchun, et al. Integrated control technology for methane in mining faces[J]. Journal of Chongqing University:Natural Science Edition, 2008, 31(9): 1068–1073. (in Chinese) |

| [2] | Zupanick J A. Coal mine methane drainage using multilateral horizontal wells[J]. Mining Engineering, 2006, 58(1): 50–52. |

| [3] | Aguado M B D, Nicieza C G. Control and prevention of gas outbursts in coal mines, Riosa-Olloniego coalfield, Spain[J]. International Journal of Coal Geology, 2007, 69(4): 253–266. DOI:10.1016/j.coal.2006.05.004 |

| [4] | Wang L, Cheng Y P, Li F R, et al. Fracture evolution and pressure relief gas drainage from distant protected coal seams under an extremely thick key stratum[J]. Journal of China University of Mining and Technology, 2008, 18(2): 182–186. DOI:10.1016/S1006-1266(08)60039-5 |

| [5] |

姚尚文.

改进抽放方法提高瓦斯抽放效果[J]. 煤炭学报, 2006, 31(6): 721–726.

YAO Shangwen. Improving method and increasing effect of gas drainage[J]. Journal of China Coal Society, 2006, 31(6): 721–726. (in Chinese) |

| [6] |

孙炳兴, 王兆丰, 伍厚荣.

水力压裂增透技术在瓦斯抽采中的应用[J]. 煤炭科学技术, 2010, 38(11): 78–80, 119.

SUN Bingxing, WANG Zhaofeng, WU Hourong. Hydraulic pressurized cracking and permeability improvement technology applied to gas drainage[J]. Coal Science and Technology, 2010, 38(11): 78–80, 119. (in Chinese) |

| [7] |

王念红, 任培良.

单一低透气性煤层水力压裂技术增透效果考察分析[J]. 煤矿安全, 2011, 42(2): 109–112.

WANG Nianhong, REN Peiliang. Review and analysis of effect on hydraulic fracturing technology to increase permeability in single low permeability coal seam[J]. Safety in Coal Mines, 2011, 42(2): 109–112. (in Chinese) |

| [8] |

林柏泉, 孟凡伟, 张海宾.

基于区域瓦斯治理的钻割抽一体化技术及应用[J]. 煤炭学报, 2011, 36(1): 75–79.

LIN Baiquan, MENG Fanwei, ZHANG Haibin. Regional gas control based on drilling-slotting-extracting integration technology[J]. Journal of China Coal Society, 2011, 36(1): 75–79. (in Chinese) |

| [9] |

周廷扬.

高压水力割缝提高瓦斯抽采率的技术研究[J]. 矿业安全与环保, 2010, 37(Sup): 7–9, 12.

ZHOU Tingyang. Research on improvement of gas drainage and extraction rate by high-pressure hydraulic slotting[J]. Mining Safety & Environment Protection, 2010, 37(Sup): 7–9, 12. (in Chinese) |

| [10] |

冯宝兴, 黄春明, 张连军.

高压水力割缝技术在底板穿层预抽煤层瓦斯中的应用[J]. 煤炭工程, 2010, 56(6): 35–37.

FENG Baoxing, HUANG Chunming, ZHANG Lianjun. Application of high pressurized water jet cutting technology of floor strata through seam gas pre-drainage[J]. Coal Engineering, 2010, 56(6): 35–37. (in Chinese) |

| [11] |

范晓刚, 王宏图, 袁志刚, 等.

煤巷掘进中预裂爆破对抽放提高的分析[J]. 重庆大学学报, 2010, 33(9): 69–73.

FAN Xiaogang, WANG Hongtu, YUAN Zhigang, et al. The analysis on pre-splitting blasting to improve permeability draining rate in heading excavation[J]. Journal of Chongqing University, 2010, 33(9): 69–73. DOI:10.11835/j.issn.1000-582X.2010.09.012 (in Chinese) |

| [12] |

舒生, 李秋林.

深孔松动爆破技术在较难抽采煤层掘进工作面的应用[J]. 矿业安全与环保, 2010, 37(5): 65–67, 70.

SHU Sheng, LI Qiulin. Application of long-hole shock blasting technology in heading face of coal seam with difficult gas drainage[J]. Mining Safety & Environment Protection, 2010, 37(5): 65–67, 70. (in Chinese) |

| [13] |

赵耀江, 谢生荣, 温百根, 等.

高瓦斯煤层群顶板大直径千米钻孔抽采技术[J]. 煤炭学报, 2009, 34(6): 797–801.

ZHAO Yaojiang, XIE Shengrong, WEN Baigen, et al. Gas drainage technique by 1000m long and large diameter roof boreholes in high gas coal seam group[J]. Journal of China Coal Society, 2009, 34(6): 797–801. (in Chinese) |

| [14] |

杨健, 孙家应, 余大有, 等.

煤矿地面大口径瓦斯抽排钻孔施工关键技术[J]. 煤炭科学技术, 2010, 38(11): 60–62.

YANG Jian, SUN Jiaying, YU Dayou, et al. Key technology of large diameter gas drainage borehole drilling at surface ground of mine[J]. Coal Science and Technology, 2010, 38(11): 60–62. (in Chinese) |

| [15] |

吴建亭.

大直径长距离高位钻孔参数优化与实施[J]. 煤炭科学技术, 2010, 38(8): 63–65, 69.

WU Jianting. Optimization and implementation on large diameter and long distance high level borehole parameters[J]. Coal Science and Technology, 2010, 38(8): 63–65, 69. (in Chinese) |

| [16] | 张铁岗. 矿井瓦斯综合治理技术[M]. 北京: 煤炭工业出版社, 2001. |

| [17] |

赵兴君, 岳丰田.

交叉钻孔抽放瓦斯垂直距离的确定[J]. 辽宁工程技术大学学报:自然科学版, 2002, 19(1): 5–7.

ZHAO Xingjun, YUE Fengtian. Definition of vertical distance of gas suction in cross drill hole[J]. Journal of Liaoning Technical University:Natural Science, 2002, 19(1): 5–7. (in Chinese) |

| [18] |

张国华, 侯凤才.

预留瓦斯抽放钻场中钻场间距及布孔参数的确定[J]. 煤炭学报, 2008, 33(9): 992–996.

ZHANG Guohua, HOU Fengcai. Parameter determination of the drilling field spacing and the bore about reserved gas drainage drilling field[J]. Journal of China Coal Society, 2008, 33(9): 992–996. (in Chinese) |

| [19] |

袁亮.

留巷钻孔法煤与瓦斯共采技术[J]. 煤炭学报, 2008, 33(8): 898–902.

YUAN Liang. The technique of coal mining and gas and borehole extraction by roadway retaining drilling[J]. Journal of China Coal Society, 2008, 33(8): 898–902. (in Chinese) |

| [20] | 赵振国. 吸附作用应用原理[M]. 北京: 化学工业出版社, 2005. |

| [21] | 中国国家标准化管理委员会, 中华人民共和国国家质量监督检验检疫总局. GB/T 19560-2008煤的高压等温吸附试验方法[S]. 北京: 中国标准出版社, 2008. |

| [22] | 马东民. 煤层气吸附解吸机理研究[D]. 西安: 西安科技大学, 2008. |

| [23] |

张晓梅, 宋维源.

煤岩双重介质注水驱气渗流的理论研究[J]. 煤炭学报, 2006, 31(2): 187–190.

ZHANG Xiaomei, SONG Weiyuan. The theoretical study on water's driving gas displacement as for double medium of coal petrography[J]. Journal of China Coal Society, 2006, 31(2): 187–190. (in Chinese) |

| [24] |

张国华, 鲁婷, 梁冰, 等.

基于水锁机理的瓦斯超限防治理论[J]. 黑龙江科技学院学报, 2010, 20(2): 103–106.

ZHANG Guohua, LU Ting, LIANG Bing, et al. Theory on preventing and controlling gas exceeding limit based on water lock mechanism[J]. Journal of Heilongjiang Institute of Science and Technology, 2010, 20(2): 103–106. (in Chinese) |

2013, Vol. 36

2013, Vol. 36