2. 大连机床集团有限责任公司, 辽宁 大连 116620;

3. 徐工集团 徐州重型机械有限公司, 江苏 徐州 221004

2. Dalian Machine Tool Group Corp., Dalian, Liaoning 116620, China;

3. Xuzhou Heavy Machinery Co., Ltd of XCMG, Xuzhou Jiangsu 221004, China

故障树分析法是对复杂系统进行故障分析的有效工具。在传统的故障树分析中,仅仅以底事件发生频率的大小决定其对顶事件的影响是不全面的,因为各底事件之间的重要程度是不相同的,某些底事件一经失效就会引起系统失效,某些底事件则不然。为了克服传统方法的不足,国内外学者将底事件重要度分析引入到故障树分析中,并取得了一些成效[1-3]。但是采用重要度和结构优化相结合的方法来提升刀库系统可靠性的研究还未见报道。

通过对刀库系统故障树底事件的重要度分析,找出刀库系统中的薄弱环节,结合刀库系统的结构与换刀过程,从结构可靠性设计角度出发对薄弱环节进行结构优化设计,以有效提高刀库系统可靠性。

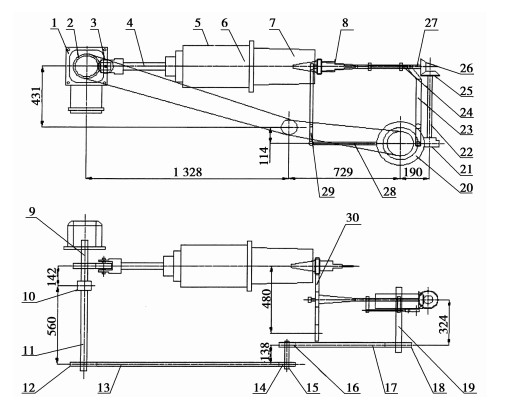

1 刀库系统的结构与换刀过程 1.1 刀库系统的结构现有的加工中心刀库系统设有自动换刀机构,负责上一工序刀具与下一工序刀具的交换工作,是加工中心区别于其他数控机床的主要标志,其自身结构特点直接影响加工中心的加工能力和生产节拍,是评价加工中心机床是否高效高速的重要指标,结构如图 1所示。

|

图 1 自动换刀机构结构图 1—减速电机;2—盘形凸轮;3—滚轮;4—刀具松拉杆;5—主轴;6—碟簧组;7—卡爪;8—刀具;9—轴;10—离合器;11—轴;12—链轮;13—链;14—链轮;15—支承轴;16—链轮;17—链;18—链轮;19—轴;20—复合凸轮;21—从动盘;22—六角轴;23—连杆;24—滑动轴;25—锥齿轮;26—锥齿轮;27—轴;28—从动杆;29—摆杆;30—换刀机械手 |

减速电机1的输出动力分为2部分:一部分通过轴9、盘形凸轮2、滚轮3、刀具松拉杆4传递给主轴5内部的碟簧组6、卡爪7,实现主轴松、拉刀;另一部分动力通过轴9、离合器10、轴11、链轮12、链13、链轮14、支承轴15、链轮16、链17、链轮18、轴19、复合凸轮20、从动盘21、六角轴22、连杆23、锥齿轮25、锥齿轮26、滑动轴24、轴27传递给换刀机械手30,实现换刀机械手30旋转、拔刀和插刀动作[4-5]。

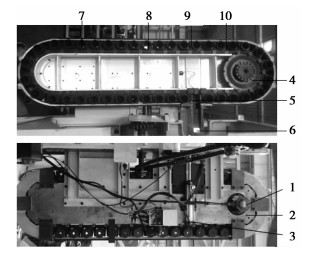

自动换刀机构相配有刀库,功能是储存加工工序(铣削、钻削、镗削、铰削、磨削等)所需要的各种刀具,并按程序指令把即将要用的刀具迅速准确的送到换刀位置,并接收从主轴送回的已用刀具,刀库结构如图 2所示。刀库上端安装有伺服电机1,伺服电机1的旋转运动通过减速器2、主动轮4和传动链8传递,在传动链8上固定安装有刀座9,备用刀具通过刀套7置于刀座9内,刀具在传动链8的带动下在刀库里做循环运动。当刀具循环运动到换刀位置时,采用机械手换刀方式进行换刀。

|

图 2 链式刀库结构 1—伺服电机2—减速机构;3—推拉气缸;4—主动轮;5—换刀位(刀库侧);6—换刀位(主轴侧);7—刀套;8—传动链;9—刀座;10—链销 |

需要换刀时,数控系统根据预定程序发出信号,图 1中的主轴5移动到换刀位,检测元件发出信号,减速电机1旋转,其旋转动力一部分通过轴9、离合器10、轴11、链轮12、链13、链轮14、支承轴15、链轮16、链17、链轮18、轴19、复合凸轮20、从动盘21、六角轴22、滑动轴27传递给换刀机械手30,带动换刀机械手30逆时针旋转90°,抓取位于主轴5中心孔内和换刀位置(图 2中6)刀套内的刀具,同时减速电机1另一部分的旋转动力由轴9、盘形凸轮2,通过滚子3、传递给刀具松拉杆4,刀具松拉杆4顶开卡爪7使主轴5松刀;然后换刀机械手30做远离主轴5的直线运动(拔刀动作),拔掉主轴5中心孔内和换刀位置刀套内的刀具,逆时针旋转180°,换刀机械手30做接近主轴的直线运动(插刀动作),把交换后的新刀具插进主轴5中心孔中,并同时把用过的刀具放进换刀位置的刀套中,主轴5内部的刀具松拉杆4在盘形凸轮2的作用下回位,卡爪7在碟簧组6的拉紧力作用下拉紧刀具。最后换刀机械手30顺时针旋转90°回到初始位置(换刀机械手30的各种动作都是通过复合凸轮20控制实现),主轴5换刀结束。

主轴换刀完毕,检测信号发出,图 2中刀库推拉气缸3把用过的刀具从换刀位置6拉回刀库换刀位5;检测信号发出,刀库伺服电机1旋转,通过减速机构2、主动轮4、传动链8带动刀具在刀库里做循环运动,将用过的刀具储存在刀库当中,并把下一工序所需的目标刀具移送到刀库换刀位5;检测信号发出,刀库中的推拉气缸3将目标刀具连同刀套7从刀库换刀位5输送到换刀位置6,等待下一次换刀,整个换刀动作结束。

2 刀库系统故障树建立及分析建立的刀库系统故障树以在现场以定时截尾试验的方式取得的故障数据为依据,各级故障事件均是实际发生的,真实再现了该系列刀库系统的运行情况。

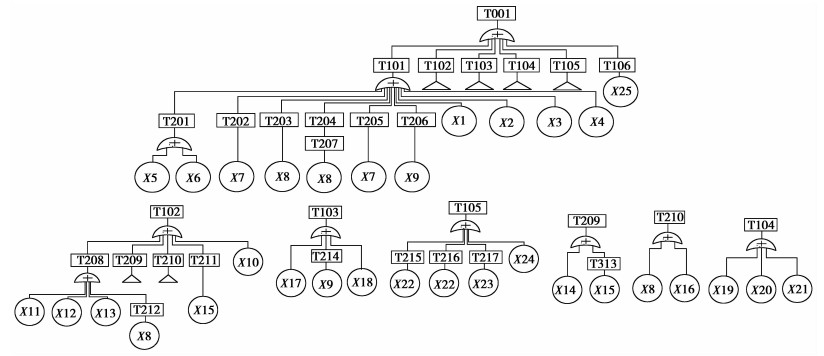

2.1 故障树建立根据刀库系统的结构特点,选择“T001刀库系统故障”作为刀库系统故障树的顶事件。次级事件则确定为刀库系统各子系统发生故障:“T101刀库故障”、“T102机械手故障”、“T103气动子系统故障”、“T104电气子系统故障”、“T105防护子系统故障”、“T106传动子系统故障”。基本事件则选定为导致故障树顶事件发生的元器件、零部件故障,这样就可以由元器件、零部件的故障分析到子系统,再由子系统分析到刀库系统,逐级分析,直到分析出是哪些零部件或元器件先发生故障,影响到了刀库系统哪个子系统,又如何引起了刀库系统故障[5-11]。

|

图 3 刀库系统故障树 T001—刀库系统故障;T101—刀库故障;T102—机械手故障;T103—气压系统故障;T104—电气系统故障;T105—防护系统故障;T106—传动系统故障;T201—刀库抖动;T202—刀套不到位T203—刀套卡住;T204—换刀有异响;T205—刀库乱刀;T206—有积水;T207—链条松;T208—机械手掉刀;T209—机械手无动作;T210—机械手不到位;T211—机械手抖动;T212—机械手不到位;T213—运动干涉;T214—气缸漏气;T215—防护门关不紧;T216—防护门关不到位;T217—关门有响声;X1—定位弹簧坏;X2—链板销断裂;X3—齿条连杆坏;X4—刀夹螺钉松;X5—链条松;X6—链销磨损;X7—传感器松动;X8—胀紧套松动;X9—密封圈坏;X10—结合子位置偏;X11—机械手位置偏;X12—啮合不良;X13—锁刀销故障;X14—传感器损坏;X15—程序参数设置错误;X16—花键轴与轴套脱开;X17—气动阀坏;X18—气缸损坏;X19—无触点开关坏;X20—电磁阀损坏;X21—感应开关损坏;X22—导轨损坏;X23—橡皮条损坏;X24—拉门坏;X25—轴承损坏 |

由故障树图可以得到

| $ \begin{align} &\text{T001=T101+T102+T103+T104} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \text{+T105+T106, } \\ \end{align} $ |

式中:

| $ \begin{align} &\text{T101=T201+T202+T203+T204+} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T205+T206+}X\text{1+}X\text{2+}X\text{3+}X\text{4;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T201=}X\text{5+}X\text{6}; \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T202=}X\text{7;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T203=}X\text{8;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T204=T207=}X\text{8;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T205=}X\text{7;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T206=}X\text{9} \\ \end{align} $ |

| $ \begin{align} &\text{T102=T208+T209+T210+T211+}X\text{10;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T208=}X\text{11+}X\text{12+}X\text{13+T212;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T212=}X\text{8;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T209=T213+}X\text{14;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T213=}X\text{15;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T210=}X\text{8+}X\text{16;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T211=}X\text{15} \\ \end{align} $ |

| $ \begin{align} &\text{T103=}X\text{17+T214+}X\text{18;} \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T214=}X\text{9;} \\ \end{align} $ |

| $ \text{T104=}X\text{19+}X\text{20+}X\text{21}; $ |

| $ \begin{align} &\text{T105=T215+T216+T217+}X\text{24}; \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T215=}X\text{22}; \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T216=}X\text{22}; \\ &\ \ \ \ \ \ \ \ \ \ \ \ \text{T217=}X\text{23}; \\ \end{align} $ |

| $ \text{T106=}X\text{25}。$ |

经化简得

| $ \begin{align} &\text{T001=}X\text{1+}X\text{2+}X\text{3+}X\text{4+}X\text{5+}X\text{6+} \\ &\ \ \ \ \ \ \ \ \ \ \ X\text{7+}X\text{8+}X\text{9+}X\text{10+}X\text{11+} \\ &\ \ \ \ \ \ \ \ \ \ \ X\text{12+}X\text{13+}X\text{14+}X\text{15+}X\text{16+} \\ &\ \ \ \ \ \ \ \ \ \ \ X\text{17+}X\text{18+}X\text{19+}X\text{20+}X\text{21+} \\ &\ \ \ \ \ \ \ \ \ \ \ X\text{22+}X\text{23+}X\text{24+}X\text{25}。\\ \end{align} $ |

从而得到该故障树的25个最小割集,即{X1}、{X2}、{X3}、{X4}、{X5}、{X6}、{X7}、{X8}、{X9}、{X10}、{X11}、{X12}、{X13}、{X14}、{X15}、{X16}、{X17}、{X18}、{X19}、{X20}、{X21}、{X22}、{X23}、{X24}、{X25}。

该25个割集构成了该故障树的薄弱环节。

2.2 故障树定性分析根据试验现场故障信息以及工程技术人员的实践经验[12-13],可确定加工中心刀库系统各基本事件的故障概率,如表 1所示。

| 表 1 基本事件及故障概率 |

由于各基本事件相互独立,则顶事件发生故障的概率为

| $ P=1-\prod\limits_{i=1}^{25}{\left( 1-Xi \right)}=0.002\ 663\ 3。$ |

所以,故障周期为2 277.256 h。

2.3 基本事件重要度基本事件Xi发生概率q(i)变化引起顶事件发生概率P的变化程度,称为Xi的概率重要度。其计算公式为

| $ Tq(i)=\frac{\delta p}{\delta q(i)}。$ | (1) |

Tq(i)越大,说明底事件Xi就越重要,对顶事件发生影响就越大。另外,顶事件发生概率的变化量ΔP与各底事件发生概率的变化量Δq(i)间有近似关系

| $ \Delta p=\sum\limits_{i=1}^{n}{Tq\Delta q(i)}。$ | (2) |

上式说明如果使概率重要度大的底事件发生概率下降,将更有效地降低顶事件的发生概率[14-16]。各底事件概率重要度计算结果见表 2所示。

| 表 2 基本事件及重要度表 |

由表 2得基本事件重要度排序:X8>X5=X6=X7=X9=X13=X15=X18=X20=X22>X1=X2=X3=X4=X10=X11=X12=X14=X16=X17=X19=X21=X23=X24=X25。由重要度排序可以看出:胀紧套松动(X8)的重要度最高,链条松(X5)、链销磨损(X6)、传感器松动(X7)、密封圈坏(X9)、锁刀销故障(X13)、气缸坏(X18)、电磁阀损坏(X20)和导轨损坏(X22)的重要度次之。胀紧套松动、链条松、传感器松动是由装配精度不够造成的;密封圈坏、气缸坏和电磁阀损坏是由采购的质量不高所导致的。因此,主机厂急需提高装配质量与外购件质量,只有他们的质量得到保证,刀库系统整体的可靠性水平才能得到大幅度提高。

主机厂在采取措施加强装配质量和外购件质量的同时,还应对易于发生故障的元器件、零部件所在部位考虑进一步的改进设计方案,并尽量从设计上对容易发生装配与调整错误的操作进行说明。此外,增加装配与调整阶段的质量监督与检测力度,建立装配责任档案,增强装配工人的责任感。

3 结构可靠性改进设计根据故障分析处理结果,刀库系统故障除了跟上述的外购件、装配调整质量有关外,另一个重要因素是由于连接传动链的链销(图 2中10)磨损(X6)、脱落和断裂(X2)造成的。链销的磨损会使得传动链条变松(X5),在换刀时就会出现刀库抖动(T201)、刀套转位移位不到位(T202)和有异响(T204)的故障。

随着加工中心功能的增强,刀库中储存的备用刀具数量越来越多,每个刀具需要一个刀套(图 2中7),刀套的壁厚、重量大,如图 4所示。

|

图 4 刀套 |

刀库选刀时刀套一起参与循环运动,机构运动幅度大,这就使得连接传动链的链销在刀库选刀时受力较大。刀套的壁厚、重量大,无疑增加了选刀时伺服电机的负荷以及传动链条和链销的磨损速度,从而使刀库运行过程中常常由于链条和链销磨损使得传动链条变松,导致刀库换刀抖动、刀套移位不到位、链销断裂、掉销甚至导致烧坏电机的故障,从而导致刀库换刀动作停止。所以从可靠性设计角度进行刀套结构的改进设计,减轻刀套的重量,从而减小传动链与链销的受力,延缓传动链与链销的磨损速度,对于减少刀库换刀抖动、刀套移位不到位以及掉销、断销、换刀有异响等刀库系统故障,提高刀库系统的可靠性水平具有重要意义。

刀套改进措施:采用有限元分析方法,根据刀套在放刀时的受力分布使得壁厚逐次变化,合理的减轻刀套的壁厚,从而减轻刀套的重量延缓链销的磨损;或者直接使刀套壁厚减薄,在受力较大处采用加强肋结构来满足要求。

减轻链销磨损的另一个方法是从工艺设计方面进行改进,一般情况下链销淬火工艺之后冷却到常温再进行回火,现改为淬火工艺温度降到300 ℃左右时直接进行回火工艺,工艺改进之后经工艺人员检验,可以显著增加链销的耐磨损能力,从而有效减少上述故障发生。

由刀库的换刀过程可以看出,需要频繁地发出检测信号,使检测开关类元器件(感应开关、无触点开关和电磁阀等)的故障较多,换刀过程可靠性水平不高。检测元件的故障比较多,一方面是采购的质量不过关、装配调整精度不够,要通过加强外购件与装配调整的质量监督与检测力度来减少此类故障;另一方面是设计不够完善,应对现有的设计进行改进,在需要检测元件进行检测的部位直接采用联动机构,用联动机构代替检测元件控制的伺服动力部件与检测元件,通过共用动力源简化结构,节省检测元件的检测环节。实践表明自动换刀机构(图 1)和交换工作台在采用了联动机构,减少伺服动力部件与检测元件之后,机床的结构得到了极大简化,缩短了换刀时间和工作台交换时间,整机可靠性水平能够得到显著的提升。所以进一步采用联动设计减少刀库系统检测元件的数量,简化结构,节省检测元件检测环节的时间,是提高刀库系统可靠性水平的有力途径。

4 总结可靠性改进设计,需要从影响系统整体可靠性水平的各方面进行考虑,根据故障信息进行故障分析,明确影响系统可靠性的各种主次因素,有针对性地从设计、制造、装配、调整和使用阶段提出消除或减轻各种主要影响因素的措施,提高系统可靠性水平。

根据故障分析结果进行的结构改进,经设计人员验证可以有效地提高刀库系统的可靠性水平。

| [1] |

张根保, 陈国华, 庞继红, 等.

GO法在供应链可靠性诊断中的应用[J]. 重庆大学学报, 2010, 33(12): 40–46.

ZHANG Genbao, CHEN Guohua, PANG Jihong, et al. Application of GO methodology in reliability analysis of supply chain[J]. Journal of Chongqing University, 2010, 33(12): 40–46. DOI:10.11835/j.issn.1000-582X.2010.12.007 (in Chinese) |

| [2] |

梁新元, 张勤.

基于因果图故障模式重要度的分析方法[J]. 重庆大学学报:自然科学版, 2004, 27(8): 75–78.

LANG Xinyuan, ZHANG Qin. Diagnosis approach based on failure mode importance of causality diagram[J]. Journal of Chongqing University:Natural Science Edition, 2004, 27(8): 75–78. (in Chinese) |

| [3] | Zhang F, Lu Z Z, Cui L J, et al. Reliability sensitivity algorithm based on stratified importance sampling method for multiple failure modes systems[J]. Chinese Journal of Aeronautics, 23(6): 660–669. DOI:10.1016/S1000-9361(09)60268-5 |

| [4] | Lynn L P, Theingi, Moe W K. Design and simulation of microcontroller based automatic tool changing system in Cnc machine[J]. Proceedings of World Academy of Science, Engineering and Technology, 2011, 81: 330–334. |

| [5] | 刘静. 双凸轮联动自动换刀技术的研究[D]. 大连: 大连理工大学硕士学位论文, 2008. |

| [6] | Wang Y Y, Zhou J J, Chen W G, et al. Assessment method for the reliability of power transformer based on fault-tree analysis[J]. High Voltage Engineering, 2009, 35(3): 514–520. |

| [7] | Volkanovski A, Cepin M, Mavko B. Application of the fault tree analysis for assessment of power system reliability[J]. Reliability Engineering and System Safety, 2009, 94(6): 1116–1127. DOI:10.1016/j.ress.2009.01.004 |

| [8] |

叶伯生, 黄增双, 李斌.

故障树分析法在数控机床故障诊断系统中的应用[J]. 机械设计与制造, 2006(8): 135–137.

YE Bosheng, HUANG Zengshuang, LI Bin. Study on fault diagnosis system for CNC machine tools based on fault tree analysis[J]. Machinery Design and Manufacture, 2006(8): 135–137. (in Chinese) |

| [9] | Dong Y H, Yu D T. Estimation of failure probability of oil and gas transmission pipelines by fuzzy fault tree analysis[J]. Journal of Loss Prevention in the Process Industries, 2005, 18(2): 83–88. DOI:10.1016/j.jlp.2004.12.003 |

| [10] |

王有元, 周婧婧, 李俊, 等.

电力变压器有载分接开关可靠性评估方法[J]. 重庆大学学报, 2010, 33(7): 42–48.

WANG Youyuan, ZHOU Jingjing, LI Jun, et al. An assessment method for the reliability of on-load tap-changer of power transformer[J]. Journal of Chongqing University, 2010, 33(7): 42–48. DOI:10.11835/j.issn.1000-582X.2010.07.008 (in Chinese) |

| [11] |

张英芝, 申桂香, 薛玉霞, 等.

数控车床主轴模糊故障树分析[J]. 吉林大学学报:工学版, 2006, 36(Sup2): 65–68.

ZHANG Yingzhi, SHEN Guixiang, XUE Yuxia, et al. Fuzzy fault tree analysis of the principal axis of numerical control lathe[J]. Journal of Jilin University:Engineering and Technology Edition, 2006, 36(Sup2): 65–68. (in Chinese) |

| [12] |

陶勇剑, 董德存, 任鹏.

基于故障树的系统可靠性估计不确定性分析[J]. 同济大学学报:自然科学版, 2010, 38(1): 141–145.

TAO Yongjian, DONG Decun, REN Peng. Uncertainty analysis of system reliability estimate based on fault tree[J]. Journal of Tongji University:Natural Science, 2010, 38(1): 141–145. (in Chinese) |

| [13] |

薛玉霞, 申桂香, 张英芝.

基于模糊逻辑的数控机床故障分析[J]. 吉林大学学报:工学版, 2008, 38(Sup1): 115–118.

XUE Yuxia, SHEN Guixiang, ZHANG Yingzhi. Fault analysis for numerical control machine tools based on fuzzy logic[J]. Journal of Jilin University:Engineering and Technology Edititon, 2008, 38(Sup1): 115–118. (in Chinese) |

| [14] |

张龙, 熊国良, 何柏林, 等.

机床液压系统故障树分析[J]. 机床与液压, 2005(2): 170–171, 185.

ZHANG Long, XIONG Guoliang, HE Bolin, et al. Fault tree analysis of hydraulic system in machine tool[J]. Machine Tool & Hydraulics, 2005(2): 170–171, 185. (in Chinese) |

| [15] | Contini S, Matuzas V. New methods to determine the importance measures of initiating and enabling events in fault tree analysis[J]. Reliability Engineering & System Safety, 2011, 96(7): 775–784. |

| [16] | Contini S, Fabbri L, Matuzas V. A novel method to apply importance and sensitivity analysis to multiple fault trees[J]. Journal of Loss Prevention in the Process Industries, 2010, 23(5): 574–584. DOI:10.1016/j.jlp.2010.05.004 |

2013, Vol. 36

2013, Vol. 36