成套电器行业是保障国民经济发展的重要产业之一,其生产制造企业主要根据客户订单进行产品的设计与制造,订单数量多、个性化要求高,属于典型的多品种小批量甚至单件客户化定制生产模式[1]。成套电器产品主要包括柜体和电器元件2大部分,柜体结构复杂、钣金件数量多,而钣金加工车间往往同时承担着多个合同的柜体各类钣金件的加工任务,具有钣金规格品种繁多、设计资料数据量大、生产加工任务重等显著特点。

目前广大成套电器制造企业相继实施了钣金CAD、CAPP、优化排料等设计系统,且钣金制造过程中大多使用了数控加工设备,在一定程度上提高了企业的钣金设计制造能力。但由于各设计系统与数控加工环节间缺乏有效的信息集成,使得企业在钣金设计制造过程中仍存在许多急需解决的重要问题,如由于客户需求多样化、钣金设计信息量大、生产任务繁杂,使得生产人员难以将设计资料与加工任务准确对应,造成加工错误时有发生;在客户化定制模式下,由于钣金加工工艺参数差异大,易产生加工质量问题,生产人员发现工艺问题后,无法及时反馈,且需要工艺人员到现场进行分析解决,处理效率低,影响了加工任务的顺利进行;又如车间人员需重新输入钣金排料方案以生成机床加工代码,该重复劳动降低了钣金生产效率,且一旦输入错误将造成钣金件和模具的损坏,等等。为解决以上问题,成套电器制造企业迫切需要对整个钣金设计制造过程的各种信息进行有效集成。

当前国内外广大学者已针对制造企业的设计制造信息集成优化运行进行了大量研究,并取得了许多有价值的成果,如:文献[2]提出了一种基于SOA的企业设计制造等信息系统集成的过程模型;文献[3]提出了一种基于PDM的CAD/CAE/CAI集成系统,实现了数字化制造与C3P(CAD/CAE/CAI/PDM)系统间产品信息的集成共享;文献[4]提出了一种基于XML数据表示的产品设计、加工计划、生产调度与柔性制造系统的集成实现方法;文献[5]详细分析了航天航空制造企业PLM环境下的产品设计与数字化制造过程;文献[6-7]分别基于单一产品数据源系统和事物特性表对生产制造企业各信息系统的集成框架模型进行了研究;文献[8]提出了一种基于Web服务和组件技术的数控车间数字化信息系统集成解决方案;文献[9]针对当前信息系统集成标准和模型的局限性,提出了一种支持产品全生命周期管理的信息系统集成实现框架,等等。

由上可见,设计制造过程的集成优化运行已成为当前制造企业的重要发展趋势之一,但目前针对成套电器钣金件从三维CAD、二维展开、工艺设计、优化排料、数控编程到数控加工整个设计制造过程信息共享与业务协同的研究还很少。笔者借鉴已有研究成果,针对成套电器钣金加工车间设计制造过程中存在的问题和需求,提出和研究了一种成套电器钣金加工车间设计制造集成运行模式,并基于SOA架构建立该模式运行支持系统的集成框架、功能结构和运行流程,最后在一成套电器制造企业进行应用实践。

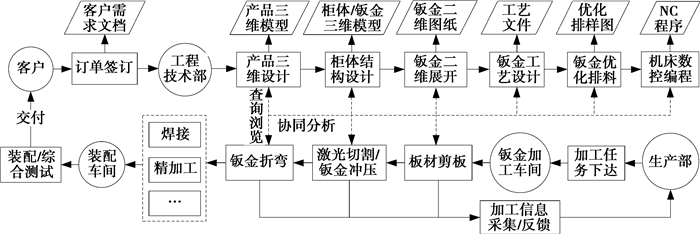

1 成套电器钣金加工车间设计制造集成运行模式当前,成套电器制造企业大多采用客户化定制生产模式。在该模式下,企业需要根据客户的个性化需求进行新产品开发或工程设计,并进行个性化的钣金设计和生产,其中钣金设计制造基本业务流程如图 1所示。

|

图 1 成套电器钣金加工车间设计制造基本业务流程 |

由图 1可见,成套电器钣金设计制造基本业务流程总体上可分为设计与制造2大部分。

1) 钣金设计过程:工程设计人员首先运用CAD系统进行产品三维设计、柜体结构设计等,并将钣金三维模型根据折弯工艺自动展开;钣金CAPP系统获取钣金二维设计信息,实现钣金展开的工艺处理并进行工艺文件编制;编程人员运用优化排料系统和CAM系统读取钣金二维展开图轮廓信息及其配置信息,在定义数控机床、冲压模具、板材规格型号等工艺参数基础上进行钣金优化排料和机床数控编程。

2) 钣金制造过程:车间管理人员根据钣金生产计划、原材料库存等信息制定钣金日生产任务并分派到各数控机床。机床操作人员接收生产任务后,领用所需原材料或钣金半成品,下载机床加工任务需要的NC程序进行激光切割、数控冲压、数控折弯等工序操作,并实时采集和反馈钣金完工进度、物料消耗情况、机床运行状况等各种生产信息。钣金加工各道工序完成后,经精加工、外协、总装、测试等环节最终实现产品按期交付。

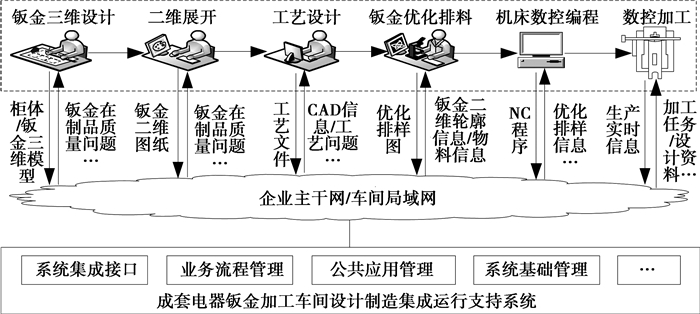

成套电器钣金设计制造过程涉及到钣金CAD、CAPP、优化排料、CAM等多个应用系统,以及激光切割、数控冲压、数控折弯等多道加工工序,各环节间信息共享与交互能力的高低直接关系到企业的钣金设计制造整体水平。为实现钣金设计制造各环节间的集成优化运行,本文提出了一种成套电器钣金加工车间设计制造集成运行模式,如图 2所示。

|

图 2 成套电器钣金加工车间设计制造集成运行模式 |

由图 2可见,成套电器钣金加工车间设计制造集成运行支持系统在整个集成运行模式中具有核心支撑作用,通过提供与企业钣金设计制造各应用系统的集成接口,能够基于企业主干网和车间局域网为各应用系统的集成优化运行提供集成平台支撑,从而实现钣金设计制造各环节的钣金三维模型、二维展开图、工艺文件、优化排料图、数控程序等设计信息以及生产加工实时信息的共享与交互。

2 成套电器钣金加工车间设计制造集成运行支持系统 2.1 基于SOA的系统集成框架成套电器钣金设计制造的各应用系统大多是基于不同平台、不同语言编写的,其输出文件的数据格式也存在显著差异。从业务角度看,在客户化定制模式下,成套电器制造企业面向订单生产的特点决定了其必须适应多样化的客户需求,企业的钣金设计制造业务流程必须能够根据实际需求的变化而灵活配置。因此,为实现各应用系统的柔性集成,采用基于SOA架构的系统集成模式[10-11]。在该模式下,Web服务(web service)提供了SOA的一种具体实现技术,能够将钣金设计制造各应用系统的数据调用和功能调用封装为服务,并通过Web服务业务流程执行语言(web services business process execution language,WS-BPEL)以松散耦合的方式将服务组合为不同的业务流程。当某业务流程发生变化时,只需通过修改BPEL流程定义文档重构粗粒度服务即可实现流程的灵活变更。

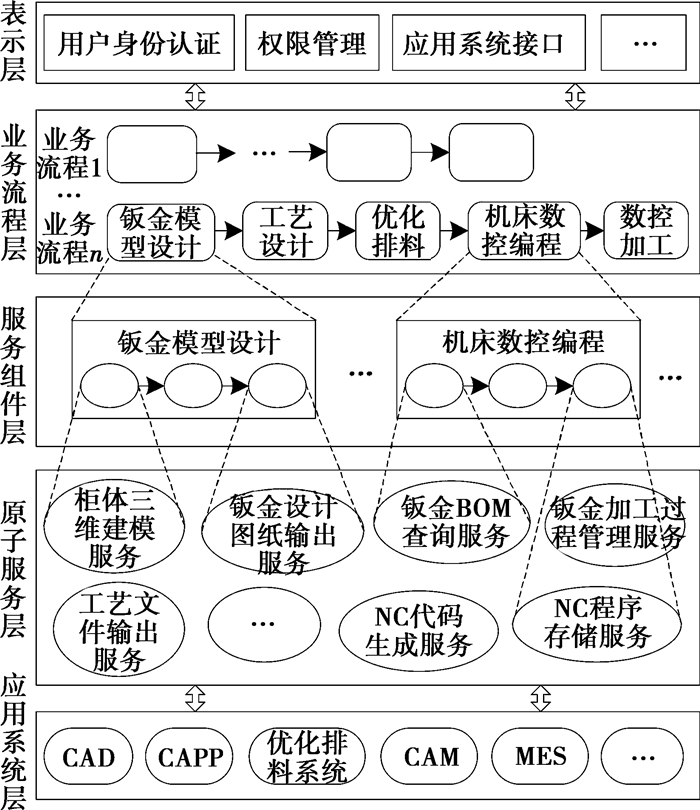

基于SOA架构,建立成套电器钣金加工车间的业务与服务层次关系图[12],如图 3所示。

|

图 3 成套电器钣金加工车间业务与服务层次关系图 |

由图 3可见,在SOA架构下,钣金加工车间中的业务与服务可分为表示层、业务流程层、服务组件层、原子服务层和应用系统层,分别描述如下:

1) 表示层直接面向钣金设计制造业务的具体执行人员。用户通过身份认证后,根据其角色和权限进入到钣金设计制造业务流程的某一节点,通过系统集成接口调用相应应用系统功能服务,完成钣金设计制造任务。

2) 业务流程层表示了钣金件的实际设计制造业务流程,通过服务组件的动态组合而形成,而构建BPEL流程定义文档的组件则由服务组件层提供。前一节点的任务完成后,业务流程将按照定义自动流转到下一节点。

3) 服务组件层定义了钣金设计制造的一些基本服务,由原子服务按照一定的业务规则组合而成,并存储在Web服务组件库内以备调用。例如,钣金模型设计就是一个基本的企业业务服务(或称企业业务活动),包含了一系列对应用系统功能的调用,如柜体结构设计、钣金三维模型设计、钣金二维展开、钣金设计图纸输出等多个活动。

4) 原子服务层是直接封装钣金设计制造各应用系统功能活动的基本服务层,原子服务需要在UDDI(universal description,discovery and integration)注册中心进行注册和发布。

5) 应用系统层包括钣金设计制造过程所涉及的各相关应用系统,如CAD、CAPP、优化排料系统、CAM、MES等。

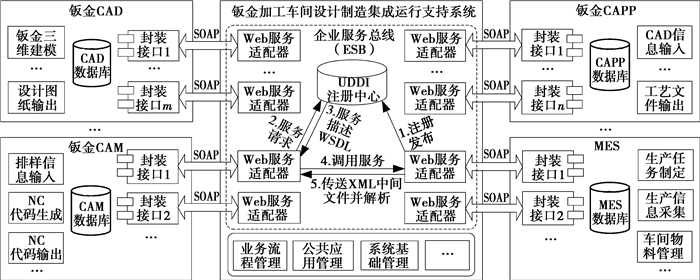

该业务与服务层次关系充分体现了“用户—业务流程—应用系统”的SOA逻辑架构,集成支持系统对外表现为统一的企业门户,对内实现了应用系统及业务逻辑的高效集成,规范了钣金设计制造业务流程。在此基础上,建立成套电器钣金加工车间设计制造集成运行支持系统的集成框架,如图 4所示。

|

图 4 成套电器钣金加工车间设计制造集成运行支持系统的集成框架 |

图 4中,钣金CAD、CAM、CAPP、MES等应用系统均具有服务提供者和服务请求者双重角色。服务提供者采用业务流程建模工具定义其Web服务,并通过企业服务总线(enterprise service bus,ESB)在UDDI注册中心内进行注册和发布;服务请求者通过UDDI连接器向UDDI注册中心发送服务检索请求;UDDI注册中心查找到所需服务后,通过Web服务描述语言(web services description language,WSDL)向服务请求者提供该服务的接口描述和具体所在位置;服务请求者获取服务的WSDL后,利用简单对象访问协议(simple object access protocol,SOAP)来绑定和调用该服务;服务间的数据传递与转换则通过基于可扩展标记语言(extensible markup language,XML)格式的中间文件实现[13-15]。

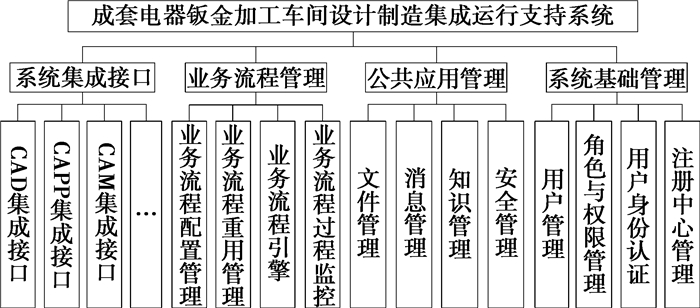

2.2 系统功能结构在基于SOA的系统集成框架基础上,建立了成套电器钣金加工车间设计制造集成运行支持系统的功能结构,如图 5所示。

|

图 5 成套电器钣金加工车间设计制造集成运行支持系统的功能结构 |

系统集成接口模块基于统一标准提供了钣金CAD、CAPP、CAM等应用系统与钣金加工车间设计制造集成运行支持系统的服务封装接口,并对各接口进行有效管理。

业务流程管理包括业务流程配置、业务流程重用、业务流程引擎和业务流程过程监控等功能,是构建高柔性钣金设计制造业务流程的核心工具。其中,业务流程配置功能基于UDDI注册中心和Web服务组件库配置钣金设计制造业务流程,并将生成的业务流程配置文件保存在业务流程模板库中;业务流程重用能在定义新业务流程时根据需要访问业务流程模板库,调用已有的相关业务流程,并将其集成在新的业务流程中;业务流程定义完成后,业务流程引擎将对其进行发布和执行;业务流程过程监控支持流程状态的查询、流程异常状况的监控等。

公共应用管理包括文件管理、消息管理、知识管理以及安全管理等功能。其中,文件管理支持钣金设计制造人员快速查询企业内各种格式的文档资料;消息管理为业务流程管理模块与企业应用的连接提供消息的发送、接收等服务;知识管理支持钣金设计制造知识的录入与管理。

系统基础管理主要实现用户登录和身份验证管理,并根据工作任务的不同,对用户访问不同应用系统的权限进行集中管理,使得不同用户能够根据预先定义的业务流程获取相应的钣金设计制造任务,并根据业务需要调用相应的应用系统。注册中心管理主要实现各应用系统Web服务的注册、发布、查询等功能。

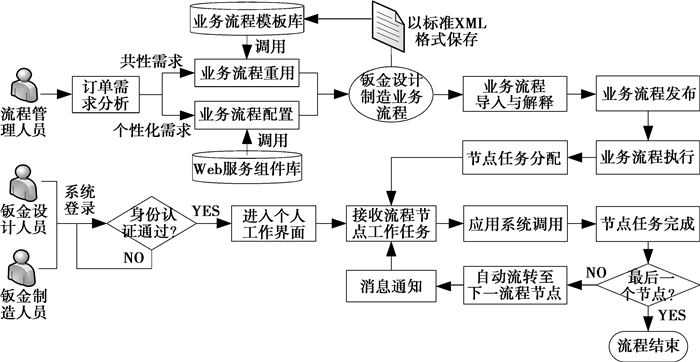

2.3 系统运行流程在系统集成框架和功能结构基础上,建立了成套电器钣金加工车间设计制造集成运行支持系统的运行流程,如图 6所示。

|

图 6 成套电器钣金加工车间设计制造集成运行支持系统运行流程 |

图 6中,业务流程管理人员根据钣金设计制造任务与此前其他钣金设计制造任务之间的共性,调用业务流程模板库中相应的业务流程进行新业务流程的组合重用,并根据钣金设计制造任务的特殊性,调用所需Web服务组件以重新配置相应的子业务流程。最后将二者结合,完成钣金设计制造业务流程的定义,相应的流程定义文件以标准XML格式文件保存于业务流程模板库以备重新调用。钣金设计制造业务流程定义文件经业务流程引擎解释、发布后开始执行。钣金设计人员和加工制造人员通过身份认证后,进入个人工作界面,接收工作任务,进入已执行业务流程的某一节点,通过系统集成接口调用所需应用服务,完成相应的钣金设计制造任务。若该节点非最后一个节点,则此时业务流程将按照定义自动流转到下一节点,并以消息方式通知该节点的任务执行人员。

如何在XML文档中对钣金设计制造业务流程进行有效定义是实现本系统流畅运行的一个关键环节,而Web服务业务流程执行语言WS-BPEL作为Web服务领域的流程语言规范,可在XML文档中对由原子业务流程或子业务流程组合而成的业务流程进行有效定义和创建。WS-BPEL将原子业务流程服务和子业务流程服务定义为合作伙伴链接(partnerLink)、调用(invoke)、接收(receive)、发送(reply)等基本活动,以及顺序(sequence)、并行执行(flow)等结构化活动,以实现对已定义业务流程服务的重用与组合。

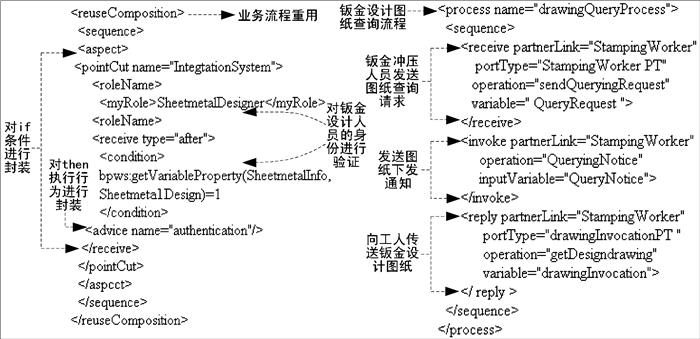

下面以钣金冲压人员查阅钣金三维设计图纸的业务流程为例简要说明基于WS-BPEL实现业务流程服务的重用组合过程。该业务流程主要由用户身份验证服务、设计图纸查阅请求服务、设计图纸接收服务等业务流程服务组合而成。该业务流程的WS-BPEL代码包括审核用户身份是否符合要求的逻辑判断、业务流程服务的调用顺序,以及业务流程服务的调用与接收等基本活动,如图 7所示。

|

图 7 冲压人员查阅钣金三维设计图纸流程WS-BPEL代码 |

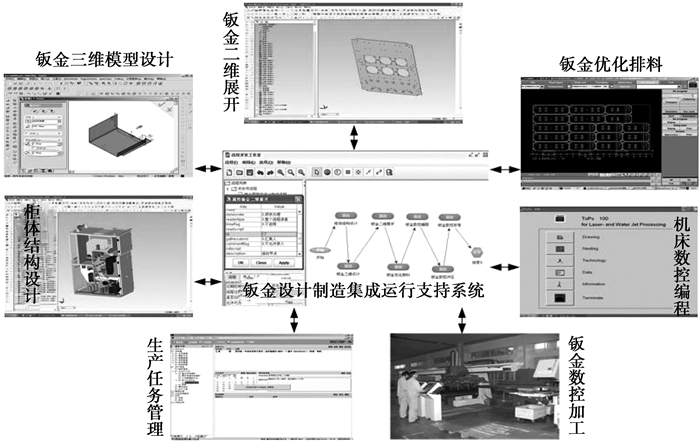

目前,本文的研究成果已成功应用于重庆市某专业设计、制造和销售高低压成套设备的成套电器企业,其生产模式属于典型的多品种小批量甚至单件客户化定制模式,客户个性化需求高、产品型号繁多、交货周期紧迫。在日益激烈的市场竞争下,企业在产品设计、钣金加工制造等环节均面临着巨大压力。为此,企业实施了Solidworks、钣金优化排料等设计系统,引进了激光切割机、数控冲床、数控折弯机等钣金数控加工设备。但由于钣金设计各环节之间,以及与钣金加工制造环节之间存在明显的“信息孤岛”现象,设计制造信息共享程度较低,进而阻碍了企业钣金加工制造能力的进一步提升以及客户订单产品的及时交付。企业当前迫切需要实现产品设计与钣金加工制造环节间的信息集成,以充分发挥产品设计开发能力和数控机床加工制造能力。

为此,作者所在课题组通过调研和分析,在本文研究的系统集成框架、功能结构和运行流程基础上,为企业开发和实施了一套钣金加工车间设计制造集成运行支持系统。图 8为企业钣金加工车间设计制造集成运行支持系统的应用情况简图。

|

图 8 成套电器钣金加工车间设计制造集成运行支持系统应用情况简图 |

本系统的成功应用,实现了钣金件从钣金模型设计、优化排料、NC程序生成到数控加工整个设计制造过程的集成优化运行,有效提升了钣金设计制造各环节间的信息共享与交互能力,主要表现在以下几个方面:

1) 通过设计制造集成运行,显著缩短了企业的新产品开发周期和客户定单的工程设计周期,工程设计周期由原来的3~6个月缩短到了现在的10~20 d,增强了企业对市场需求的快速响应能力。

2) 通过与钣金优化排料系统的信息集成,使原材料报废率得到了有效控制,优化利用率由原来的平均85%提高到了现在的平均95%左右。此外,根据优化排样结果进行余料的回收入库,大大减少了钣金原材料的浪费。

3) 在钣金加工过程中,机床操作人员能够方便地查询钣金三维设计模型、二维展开图、优化排样图、工艺文件等设计资料,从而为钣金加工制造提供准确的技术支持,减少了加工错误现象的产生。

4 结语成套电器制造企业的生产模式是一种典型的多品种小批量甚至单件客户化定制生产模式,其产品设计图纸主要根据客户订单制定,客户需求的多样化和产品结构的日益复杂化导致钣金零部件种类型号繁多,生产加工任务重。为实现钣金加工车间的高效、柔性生产,提升企业对市场需求的快速响应能力,本文提出了一种支持钣金件从三维CAD、二维展开、工艺设计、优化排料、数控编程到数控加工整个设计制造过程信息共享与业务协同的集成运行模式,并基于SOA架构建立了该模式运行支持系统的集成框架、功能结构和运行流程。该系统在重庆市某成套电器制造企业钣金加工车间进行了成功应用,有效实现了企业产品设计开发与钣金数控加工的集成优化运行,显著提高了钣金设计制造水平。

| [1] |

郭晓军, 王太勇, 秦旭达, 等.

基于J2EE的成套电器企业集成平台框架与应用系统的研究[J]. 计算机集成制造系统, 2005, 11(7): 928–931.

GUO Xiaojun, WANG Taiyong, QIN Xuda, et al. Research on J2EE-based enterprise integrated platform & application system for electric equipment enterprise[J]. Computer Integrated Manufacturing Systems, 2005, 11(7): 928–931. (in Chinese) |

| [2] | Lämmer A, Eggert S, Gronau N. A procedure model for a SoA-based integration of enterprise systems[J]. International Journal of Enterprise Information Systems, 2008, 4(2): 1–12. DOI:10.4018/IJEIS |

| [3] | Song I H, Chung S C. Integrated CAD/CAE/CAI verification system for Web-based PDM[J]. Computer-Aided Design & Applications, 2008, 5(5): 676–685. |

| [4] | Šormaz D N, Arumugam J, Harihara R S, et al. Integration of product design, process planning, scheduling, and FMS control using XML data representation[J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(6): 583–595. DOI:10.1016/j.rcim.2010.07.014 |

| [5] | Zipori Y. An analysis of design and digital manufacturing processes in a PLM environment for the aerospace industry[C]//Proceedings of the 9th Biennial Conference on Engineering Systems Design and Analysis, July 7-9, 2008, Haifa, Israel. New York:ASME, 2009:573-574. |

| [6] | Younus M, Lu H, Yu Y, et al. Integration of PDM, ERP and MES through single source of product data for product design and development[C]//Proceedings of the 2nd International Conference on Advanced Computer Theory and Engineering, September 25-27, 2009, Cairo, Egypt. New York:ASME, 2009:433-440. |

| [7] |

何苗, 敬石开, 杨海成.

基于事物特性表的CAx/PDM系统的集成研究[J]. 计算机集成制造系统, 2008, 14(12): 2369–2374, 2383.

HE Miao, JING Shikai, YANG Haicheng. Integration of CAx/PDM based on the tabular layouts of article characteristics[J]. Computer Integrated Manufacturing Systems, 2008, 14(12): 2369–2374, 2383. (in Chinese) |

| [8] |

张发平, 孙厚芳.

数控车间信息集成技术研究[J]. 计算机集成制造系统, 2007, 13(9): 1732–1737.

ZHANG Faping, SUN Houfang. Information integration for numerical control workshop[J]. Computer Integrated Manufacturing Systems, 2007, 13(9): 1732–1737. (in Chinese) |

| [9] | Jain R, Chandrasekaran A, Erol O. A framework for end-to-end approach to systems integration[J]. International Journal of Industrial and Systems Engineering, 2010, 5(1): 79–109. DOI:10.1504/IJISE.2010.029763 |

| [10] | Pahl C, Hasselbring W, Voss M. Service-centric integration architecture for enterprise software systems[J]. Journal of Information Science and Engineering, 2009, 25(5): 1321–1336. |

| [11] | Mahmood Z. Software products and technologies for the development and implementation of SOA[J]. WSEAS Transactions on Computer Research, 2008, 3(1): 28–34. |

| [12] |

陆剑峰, 张浩, 马玉敏, 等.

基于业务流程管理的企业应用集成框架及其实现[J]. 计算机集成制造系统, 2007, 13(7): 1344–1353, 1353.

LU Jianfeng, ZHANG Hao, MA Yumin, et al. BPM-based enterprise applications integration framework & its realization[J]. Computer Integrated Manufacturing Systems, 2007, 13(7): 1344–1353, 1353. (in Chinese) |

| [13] |

孟晓军, 张旭, 宁汝新, 等.

基于Web服务的企业集成平台框架研究[J]. 计算机集成制造系统, 2008, 14(5): 891–897, 961.

MENG Xiaojun, ZHANG Xu, NING Ruxin, et al. Enterprise integration platform framework based on Web services[J]. Computer Integrated Manufacturing Systems, 2008, 14(5): 891–897, 961. (in Chinese) |

| [14] |

蒋研川, 尹超, 罗小明.

基于SOAP的成套电器产品网络化定制系统[J]. 重庆大学学报:自然科学版, 2006, 29(9): 1–4.

JIANG Yanchuan, YIN Chao, LUO Xiaoming. Networked customization systen of electrical equipments based on SOAP[J]. Journal of Chongqing University:Natural Science Edition, 2006, 29(9): 1–4. (in Chinese) |

| [15] |

蔡海尼, 何盼, 文俊浩, 等.

面向服务架构的数据服务在数据访问中的应用[J]. 重庆大学学报, 2009, 32(10): 1208–1213.

CAI Haini, HE Pan, WEN Junhao, et al. Research and application of data service for data acquisition in SOA[J]. Journal of Chongqing University, 2009, 32(10): 1208–1213. DOI:10.11835/j.issn.1000-582X.2009.10.018 (in Chinese) |

2013, Vol. 36

2013, Vol. 36