b. 安徽理工大学 能源与安全学院, 安徽 淮南 232001;

c. 安徽理工大学 土木与建筑学院, 安徽 淮南 232001

b. School of Mining and Safety Engineering, Anhui University of Science and Technology, Huainan, Anhui 232001, China;

c. School of Civil Engineering, Anhui University of Science and Technology, Huainan, Anhui 232001, China

在煤层形成的过程中,经过漫长的地质演变,很多煤层中存在岩石断层,对于岩石强度较低的断层,采煤机可以直接破碎穿过,对于较大的坚硬岩石断层,可以采取移动设备翻过断层的办法,但是这种方法耗时且浪费较大的人力和财力,给生产带来很大的影响。

采煤机破碎岩石的效率较低,快速穿过断层对于煤矿的正常生产具有重要意义。采用深孔预裂爆破的方法超前松动深部岩石,在炸药爆炸能量的作用下,使岩石的损伤裂纹进一步的扩展,达到降低岩石强度的目的。Yang等、Tang等对岩石在爆炸荷载下的损伤形式进行了研究[1-6],Taylor等[7]提出了TCK损伤模型,Kuszmaul提出了KUS模型[8],钱七虎等、Li等及卢文波等对岩石的动力强度、岩石卸荷损伤机理、煤岩层在爆炸条件下的力学特性进行了研究[9-15]。上述研究证明了炸药爆炸的破岩机理和破坏范围,并进行一些小药量浅孔预裂爆破实验,但没有进行大孔径大药量深孔预裂爆破工程应用的试验研究,特别是在高围压应力作用下的深孔预裂爆破破岩的研究更少。笔者通过自制远距离传爆水胶药柱,设计合理的爆破参数,在综采面过断层超前进行深孔预裂爆破,利用炸药爆炸的能量使断层坚硬岩石提前弱化到一定程度后,采煤机能够顺利破碎岩石,为综采工作面过断层提供了一条解决问题的途径。

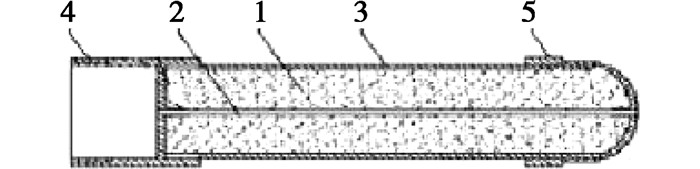

1 水胶药柱的结构与性能为了使炸药爆炸满足现场的要求,使炸药爆炸后尽量增大岩石的裂隙范围和破碎程度,要求所选用的药柱单位长度装药量大,为此,选择长度为1 m、直径63 mm的阻燃表面抗静电PVC管体作为装药外壳,管体两端设计公母连接的堵头,在药柱管体内放置一根长度与管体相等的特制传爆体,并装入二级煤矿许用水胶炸药,即制得远距离传爆水胶药柱,具体结构如图 1所示。该结构设计简单,保证了深孔装药方便,药柱之间连接可靠。

|

图 1 远距离传爆水胶药柱的结构示意图 1—二级煤矿许用水胶炸药;2—特制传爆体;3—阻燃表面抗静电PVC管;4—上堵头;5—下堵头 |

实测远距离传爆水胶药柱的性能参数见表 1,从表 1可知,药柱的轴向传爆速度远大于二级煤矿许用水胶炸药本身的爆速[16]。事实上,当深孔爆破装药直径小于炮孔直径时,如果炸药的爆速低,爆生气体在炮孔中的膨胀速度超前于炸药的爆速,必然将前方未爆炸药压实而发生拒爆,即所谓的管道效应,因此,为了克服深孔不耦合装药所带来的管道效应难题,要求药柱具有较高的轴向传爆速度。

| 表 1 远距离传爆水胶药柱性能参数 |

本次数值模拟采用LS-DYNA软件,数值模型为2 m×2 m正方形,装药直径为63 mm,共划分180 000个单元。炸药采用JWL状态方程,炸药具体数值如表 1所列,对硬岩采用H-J-C损伤本构模型力学参数如表 2所列。

| 表 2 断层岩石的力学性能参数 |

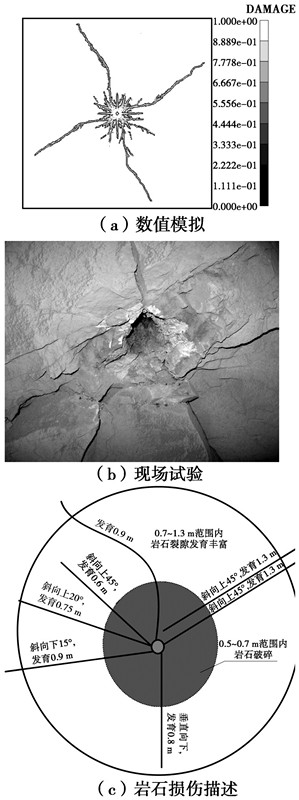

数值模拟爆破孔周围岩石损伤形式如图 2所示。对比数值模拟和现场具体试验结果可知,爆破后在爆破孔周围依次产生了空穴区、破裂区和塑性裂纹区。破裂区的半径为0.5 m左右,塑性裂纹区的半径为1 m左右。爆破钻孔周边0.5~0.7 m范围内岩石均已被破碎,爆破钻孔0.7~1.3 m范围均有裂隙产生。

|

图 2 爆破孔周围岩石损伤形式 |

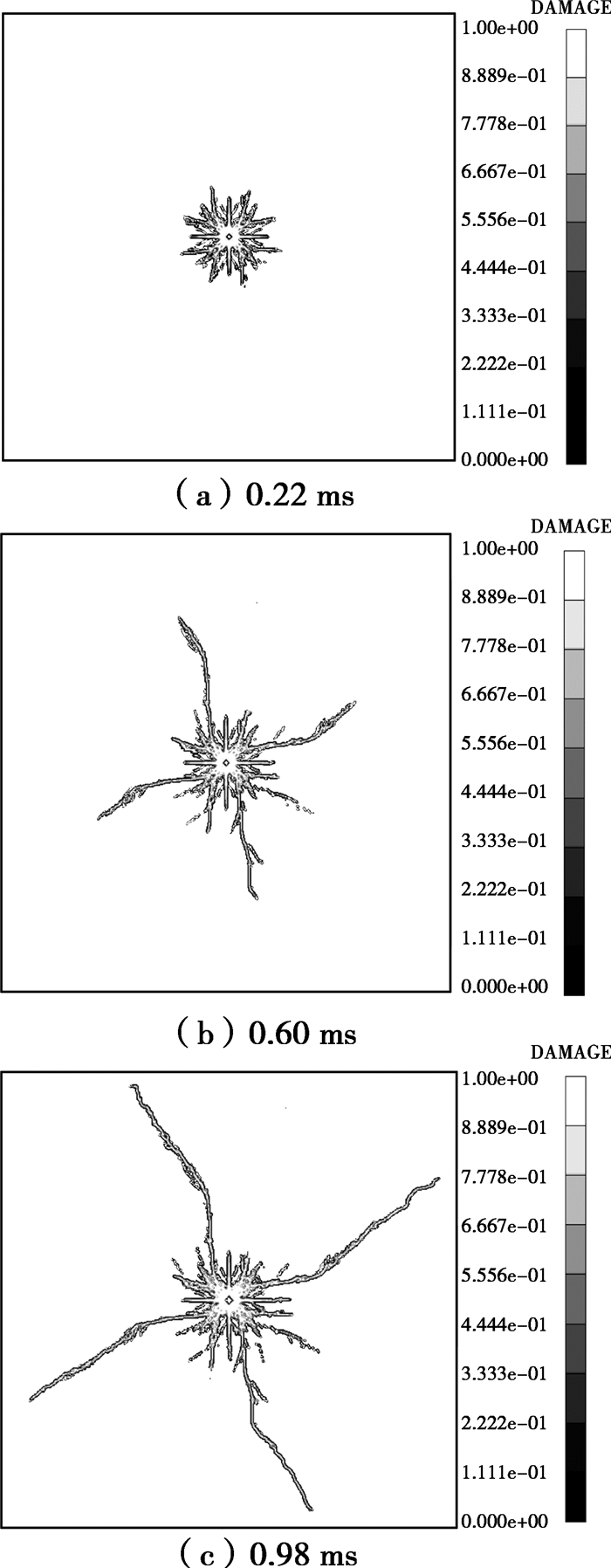

爆破裂纹演化过程的数值模拟如图 3所示,0.22 ms(如图 3(a)所示)内爆炸产生的气体作用与岩孔壁形成压缩空腔此时很难看出裂纹发展。在0.60ms时(如图 3(b)所示),此时裂纹顶部应力集中最大,裂纹扩展主要是由于塑性剪切造成的。在0.98 ms时(如图 3(c)所示),此时裂纹沿着抵抗线小的方向断口开始锐化,并且断口在其发展方向上具有一定倾斜角度,这主要是由于压缩波和卸载波复合作用形成的。

|

图 3 爆破裂纹演化过程的数值模拟 |

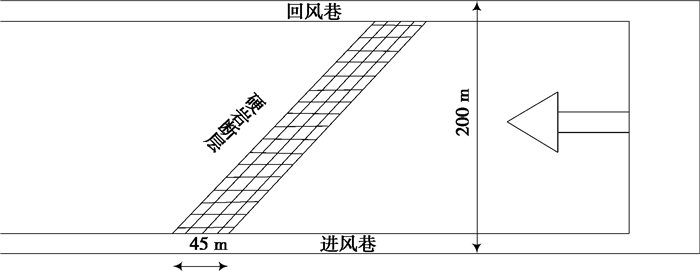

某煤矿3212综采工作面位于西一采区北翼,工作面进风巷长2 196 m,标高-650~-610 m;回风巷长2 252 m,标高-630~-570 m,两巷方位角339°,开切眼斜长200 m,平均距离194 m,工作面内煤层平均倾角16°,可采储量181万t。煤层中存在DF64断层(∠28°~49°,H=13 m以上),该断层为贯穿整个工作面的一个低角度逆断层,走向北东,与工作面两巷锐角约66°,工作面进风巷全岩45 m断层,断层分布形式如图 4所示,断层岩石的力学性能参数见表 2。

|

图 4 断层分布示意图 |

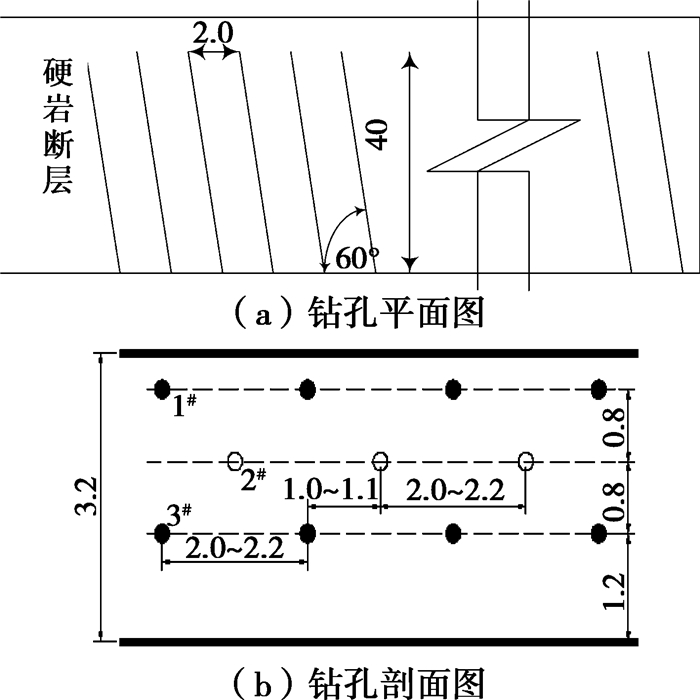

1) 钻孔参数。根据断层的构造特点,并结合数值模拟结果,爆破孔和控制孔的孔径均为75 mm,爆破孔水平方向的炮孔间距为2.0~2.2 m,竖直方向的炮孔间距为1.6 m,相邻4个爆破孔的中心布置1个控制孔,所有钻孔相互平行。钻孔的方向沿断层面成60°夹角,钻孔直至岩石与煤层的界面,具体钻孔示意图如图 5所示。

|

图 5 深孔爆破钻孔布置示意图(单位:m) |

2) 爆破网路。采用毫秒延期电雷管进行微差控制爆破,为保证药柱在炮孔内正向装药起爆可靠,要求每个爆破孔的炮头安装2发同段毫秒延期电雷管,孔内2发雷管并联后引出孔外后封孔,孔与孔之间采用串联网路起爆。

3) 爆破孔和控制孔封堵要求。爆破孔用黄泥封孔,且封孔长度不小于8 m。控制孔即为空孔,不装炸药,为深孔爆破岩石运动提供位移空间,并对裂纹扩展有定向作用,但在爆破时,为防止爆生气体冲孔,要求控制孔孔口段用黄泥封堵严实,且封孔长度不得小于10 m。

3.3 爆破振动监测为研究爆破地震波的衰减规律和爆破地震对围岩松动圈及巷道结构的影响,必须进行现场爆破振动测量,通过对爆破振动数据进行回归分析,研究其对巷道围岩及设备影响,以便采取相应的技术措施控制爆破振动效应,本次爆破振动测试采用的是加拿大Instantel公司生产的Instantel振动监测仪。随着综采工作面超前深孔预裂爆破试验的进行,对不同装药量的爆破振动进行监测。

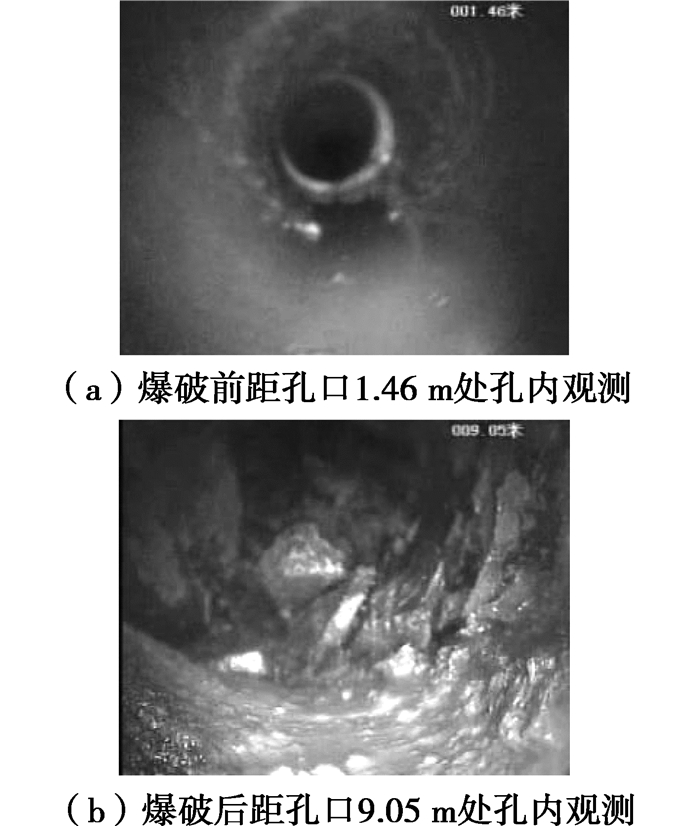

4 结果与分析 4.1 爆破效果对爆破前后控制孔附近的岩石取芯,其样品见图 6(a)、(b)。利用钻孔数字摄像仪对爆破前后炮孔窥视,其结果见图 7(a)、(b)。从爆破前、后炮孔周围岩层钻取岩芯和钻孔窥视可以看出,爆破后岩层中裂纹得到扩展,岩石松动破碎、整体性大大降低。这是由于单孔装药直径大,且单位长度的装药量大,在爆破载荷的作用下岩石的裂纹迅速扩展,通过冲击波和爆生气体的共同作用,使岩石的整体性降低。

|

图 6 爆破前后岩石取芯样品对比图 |

|

图 7 爆破前后孔内观测 |

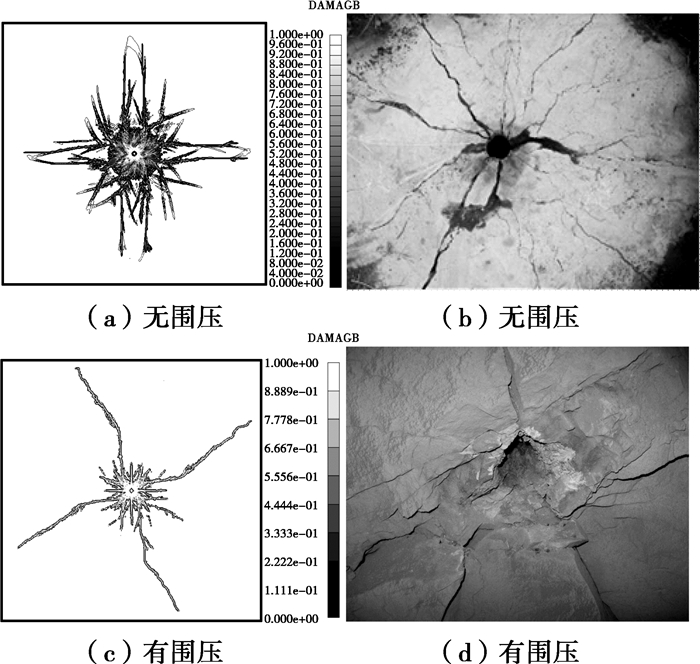

从现场试验和数值模拟的结果表明,不同围压下爆破孔周围岩石损伤形式不同,当初始围压为0 MPa和25 MPa时,岩体裂隙区半径的数值模拟结果如图 8(a)、(c)所示,无围压和有围压条件下的试验结果分别如图 8(b)、(d)所示。当围压为25 MPa时,由于岩体在压剪、拉伸破坏阶段裂纹受围压导向作用影响明显,爆破产生主裂纹数目和宽度较无围压条件下大幅度减小。在没有围压和有围压条件下,爆破孔周围裂纹均首先呈现放射状,但有围压条件下,裂纹的宽度较细、数目较少。这主要是地应力的夹制作用造成裂纹扩展需要更大的能量。随着传播距离的增大,爆炸波呈指数衰减,当反射拉伸波与围压处于同等量级时,此时围压对裂纹的发展具有明显的导向作用,随着初始地应力的增大,裂隙区半径减小,岩石相对难爆,因此,在深部岩体爆破设计时,宜增大炮孔直径,同时增大装药量,才能有利于岩石的破裂和破碎。

|

图 8 不同围压下爆破孔周围岩石损伤形式 |

从采煤机破碎岩石的速度来看,由于岩石强度在很大程度上降低了,采煤机的破岩速度基本达到预期的速度,通过断层的时间大大缩短,实现了采煤机直接过断层切割。

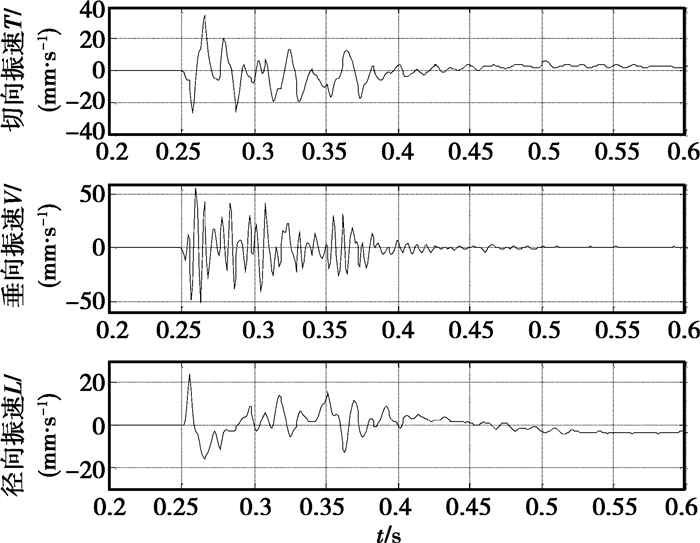

4.2 爆破振动根据爆破振动测试施工方案,进行了多次爆破振动监测,其结果列于表 3中,图 9为距离爆破孔12 m的2号测点的FFT变换频谱图。

| 表 3 爆破振动测试数据和结果 |

|

图 9 爆破振动信号的三向波形图 |

通过对现场预裂爆破振动的监测结果分析,爆破所产生的振动速度较小,爆破振动的能量随频率分布的范围很广,其频率主要分布在40~170 Hz的频率范围,爆破振动的主振频带在170 Hz附近。这是由于相邻炮孔采用毫秒延期电雷管起爆,使爆破振动频率相互干扰,有效地防止爆破振动能量的叠加,因此,采用毫秒微差控制爆破技术,可以有效地降低爆破振动,减少爆破对周围巷道和综采设备的影响。

5 结论1) 自制远距离传爆水胶药柱装药方便,药柱之间连接可靠,传爆性能稳定,为硬岩断层深孔预裂爆破装药提供了可靠保证。

2) 通过数值模拟和现场试验表明,深孔预裂爆破参数合理,所采用的大孔径炮孔、大药量装药,以及毫秒微差控制爆破技术,有利于断层岩石的破裂破碎,提高了采煤机破岩速度,降低了爆破振动,为综采工作面过断层提供了一条解决问题的途径。与其他过断层的方式相比,具有安全、高效和经济的特点,在煤矿生产中有推广的价值。

| [1] | Yang R, Bawden W F, Katsabanis P D. A new constitutive model for blast damage[J]. International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts, 1996, 33(3): 245–254. |

| [2] | Liu L Q, Katsabanis P D. Development of a continuum damage model for blasting analysis[J]. International Journal of Rock Mechanics and Mining Sciences, 1997, 34(2): 217–231. DOI:10.1016/S0148-9062(96)00041-1 |

| [3] | Tang C M. Numerical simulation of progressive rock failure and associated seismicity[J]. International Journal of Rock Mechanics and Mining Sciences, 1997, 34(2): 249–261. DOI:10.1016/S0148-9062(96)00039-3 |

| [4] | Zhu Z M, Xie H P, Mohanty B. Numerical investigation of blasting-induced damage in cylindrical rocks[J]. International Journal of Rock Mechanics and Mining Sciences, 2008, 45(2): 111–121. DOI:10.1016/j.ijrmms.2007.04.012 |

| [5] | Wang Z L, Li Y C, Shen R F. Numerical simulation of tensile damage and blast crater in brittle rock due to underground explosion[J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(5): 730–738. DOI:10.1016/j.ijrmms.2006.11.004 |

| [6] | Ma G W, An X M. Numerical simulation of blasting-induced rock fractures[J]. International Journal of Rock Mechanics and Mining Sciences, 2008, 45(6): 966–975. DOI:10.1016/j.ijrmms.2007.12.002 |

| [7] | Taylor L M, Chen E P, Kuszmaul J S. Microcrack-induced damage accumulation in brittle rock under dynamic loading[J]. Computer Methods in Applied Mechanics and Engineering, 1986, 55(3): 301–320. DOI:10.1016/0045-7825(86)90057-5 |

| [8] | Kuszmaul J S. A new constitutive model for fragmentation of rock under dynamic loading[C]//Proceedings of the 2nd International Symposium on Rock Fragmentation by Blasting, August 23-26, 1987, Keystone, Columbia, USA.[S.l.]:Society for Experimental Mechanics, 1987:412-423. |

| [9] |

钱七虎, 戚承志.

岩石、岩体的动力强度和动力破坏准则[J]. 同济大学学报:自然科学版, 2008, 36(12): 1599–1605.

QIAN Qihu, QI Chengzhi. Dynamic strength and dynamic fracture criteria of rock and rock mass[J]. Journal of Tongji University:Natural Science, 2008, 36(12): 1599–1605. (in Chinese) |

| [10] | Li H B, Xia X, Li J C, et al. Rock damage control in bedrock blasting excavation for a nuclear power plant[J]. International Journal of Rock Mechanics and Mining Sciences, 2011, 48(2): 210–218. DOI:10.1016/j.ijrmms.2010.11.016 |

| [11] |

卢文波, 杨建华, 陈明, 等.

深埋隧洞岩体开挖瞬态卸荷机制及等效数值模拟[J]. 岩石力学与工程学报, 2011, 30(6): 1089–1096.

LU Wenbo, YANG Jianhua, CHEN Ming, et al. Mechanism and equivalent numerical simulation of transient release of excavation load for deep tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(6): 1089–1096. (in Chinese) |

| [12] |

褚怀保, 杨小林, 余永强, 等.

煤体爆破模拟材料选择试验研究[J]. 煤炭科学技术, 2010, 38(5): 31–33.

CHU Huaibao, YANG Xiaolin, YU Yongqiang, et al. Experimental and research on similar material selection for coal blasting[J]. Coal Science and Technology, 2010, 38(5): 31–33. (in Chinese) |

| [13] |

穆朝民, 齐娟.

含瓦斯煤在爆炸荷载作用下的力学特性[J]. 煤炭学报, 2012, 37(2): 268–273.

MU Chaomin, QI Juan. Mechanical characteristics of gas-filled coal under blasting load[J]. Journal of China Coal Society, 2012, 37(2): 268–273. (in Chinese) |

| [14] |

龚敏, 黄毅华, 王德胜, 等.

松软煤层深孔预裂爆破力学特性的数值分析[J]. 岩石力学与工程学报, 2008, 27(8): 1674–1681.

GONG Min, HUANG Yihua, WANG Desheng, et al. Numeric simulation on mechanical characteristics of deep-hole presplitting blasting in soft coal bed[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(8): 1674–1681. (in Chinese) |

| [15] |

夏祥, 李俊如, 李海波, 等.

广东岭澳核电站爆破开挖岩体损伤特征研究[J]. 岩石力学与工程学报, 2007, 26(12): 2510–2516.

XIA Xiang, LI Junru, LI Haibo, et al. Study on damage characteristics of rock mass under blasting load in Ling'ao nuclear power station, Guangdong Province[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(12): 2510–2516. DOI:10.3321/j.issn:1000-6915.2007.12.017 (in Chinese) |

| [16] | 黄文尧, 颜事龙. 炸药化学与制造[M]. 北京: 冶金工业出版社, 2009. |

2013, Vol. 36

2013, Vol. 36