1b. 重庆大学 城市建设与环境工程学院, 重庆 400030;

2. 中国民用航空中南地区空中交通管理局, 广州 510405

1b. College of Urban Construction and Environment Engineering, Chongqing University, Chongqing 400030, China;

2. Middle South Regional Air Traffic Management Bureau of Civil Aviation of China, Guangzhou 510405, China

制冷换热器(包括冷风机蒸发器、冰箱蒸发器和空气源热泵室外机)一般运行于低温、潮湿环境中,当蒸发器表面温度低于0 ℃时,在基管和翅片表面会析出凝结水、继而结霜。霜层使蒸发器总传热系数降低,堵塞空气流道,引起空气流量的降低和流动阻力的迅速增加。蒸发器翅片表面结霜后,制冷量和系统COP大幅度降低,甚至引起压缩机事故[1]。因此,设备运行一段时间后必须除霜。

对于蒸发器的除霜方法,国内外学者已做了大量的研究工作。诸多文献[2-6]指出人工除霜、水冲霜、热气融霜、电热融霜及逆行除霜等方法为常见的制冷换热器除霜方法。此外,还有依靠其他辅助能源的除霜方式:超声波除霜、气动除霜等[7]。在诸多除霜方法中,电热融霜是出现较早、最简单、且广泛应用的除霜方法[8]。经调研发现,通常电热管布置在冷风机蒸发器机壳内,单独在上部和下部设置数根电热管。通电融霜时,风机将热风吹到蒸发器表面进行融霜。Niederer D[9]曾指出传统电热融霜方式只有15%~25%的电热用于融霜,其余热量散入周围环境和蓄积到了制冷设备中。Bansal P等[10]通过调研指出,使用电融霜法的家用制冷设备融霜率为30.3%。Kazachki[11]指出陈列式冷柜中融霜率更低,仅为15%。现行的电热管布置方式具有较低的融霜率,从而增加了融霜能耗,也增大了制冷设备的冷负荷。在蒸发器翅片表面针对结霜部位布置电热管,可直接改善融霜效果;此外,翅片表面的电热管,增加了换热面积,同时也会改善翅片表面边界层空气的流动形式。因此合理的电热管布置形式,亦可起到强化传热的效果。

基于此,笔者通过在圆孔翅片(DK)和三对称圆孔翅片(SK)表面的特定位置布置电热管,设计加工了4种试验片型(DK-1、DK-8、SK-1、SK-8)。利用风洞制冷试验台进行了相同条件下的对比试验,研究分析设计试件的传热和流阻特性,并与相同尺寸的平翅片样件的试验数据对比。进而找到了最佳的模拟电热管排布方式,为具有强化传热作用的新型电热管除霜方式的进一步深入研究提供了依据。

1 试件设计与加工文献[12]分析总结了常用的表面式换热器的强化传热途径:增大平均传热温差、增加换热面积和提高传热系数。DK型和SK型翅片正是通过提高表面传热系数来实现强化传热目标。翅片表面开孔可以增强扰动,破坏流动边界层[13-14],从而减小流动边界层厚度。其中SK型开孔翅片制冷量提高3.0%~16.8%,翅片表面传热系数增大49.7%~80.1%,压缩机能效比提高15.0%~30.2%,阻力降低32%[14]。文献[14]对圆孔翅片的流动与换热情况进行了数值模拟分析,得出翅片表面的平均努谢尔特数(Nu)为983,而基管后部等换热薄弱区域的Nu数范围为378~529。虽高于平翅片同位置处的297~416,亦说明圆孔翅片表面的换热性能仍具提高潜力。模拟电热管的布置位置应针对这些区域,从而进一步加强扰动,产生强化传热作用,此亦为笔者提出的电热管布置方式与已有研究的不同之处之一。

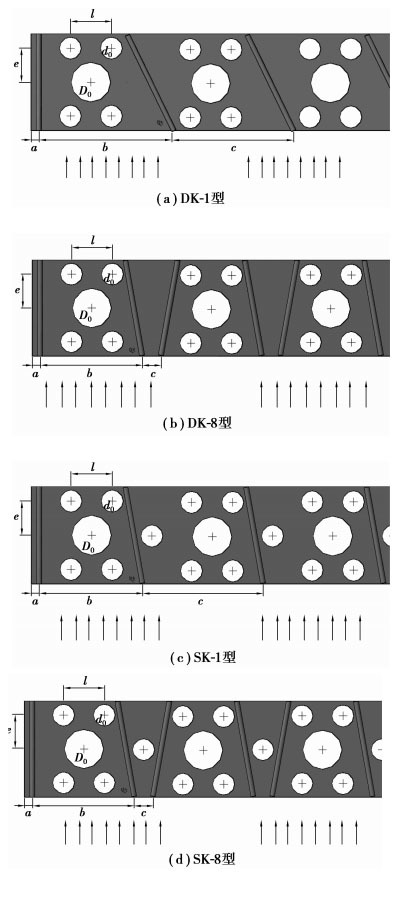

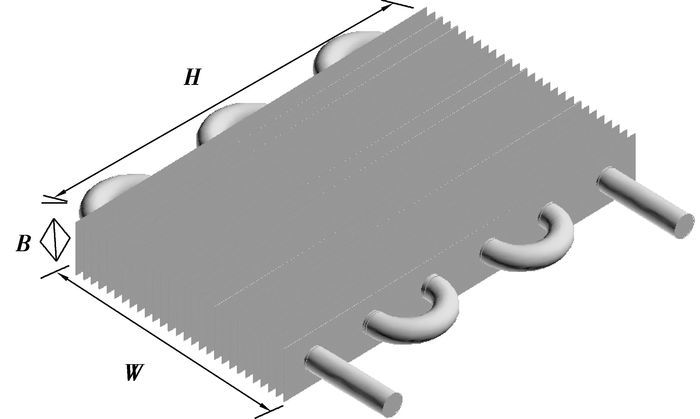

模拟电热管选择截面直径3 mm的铜质导线,采用锡焊方式加焊到翅片表面。3 mm的直径可以满足实际生产中电热丝和其外部保护套管的直径控制要求。4种片型(DK-1、DK-8、SK-1、SK-8) 的电热管布置图如图 1所示,各翅片具体尺寸参数见表 1,换热器三维模型设计图见图 2。

|

图 1 试验片型模拟电热管设计图 说明:图中只画出各片型1/2长度的设计图,其余部分对称;平翅片(PF)的几何尺寸与试验片型完全相同,但不开孔,不布置模拟电热管。倾斜线表示模拟电热管,箭头表示气流方向。 |

|

图 2 蒸发器样件三维模型设计图 |

| 表 1 试验片型及平翅片(PF)尺寸参数 |

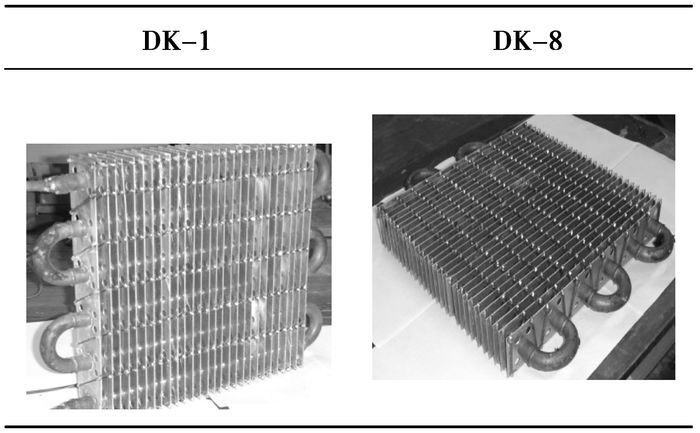

试验蒸发器模型由专业厂家加工制作,铝质翅片与铜质基管采用胀管工艺连接,两者之间接触紧密;模拟电热管两端锡焊点固,电热管紧密贴附翅片表面。部分试验样件实物照片如图 3所示。

|

图 3 部分试验试件实物照片 |

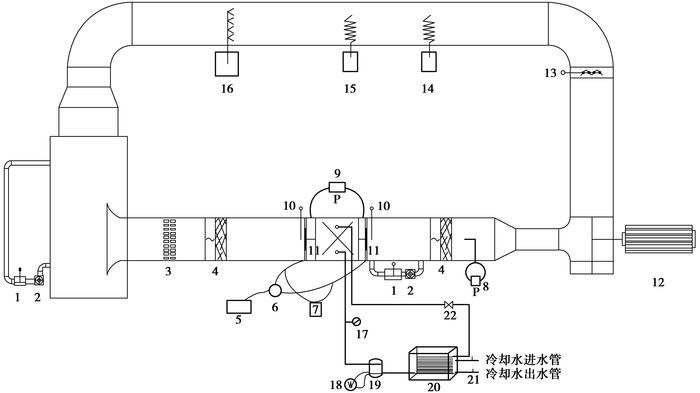

试验依托于“吸风式风洞制冷”试验台[15]进行,如图 4所示。本风洞试验台为回流式低速风洞[16],测试系统包括:风量及压差测量系统、铜康铜热电偶温度测量系统、空气湿球温度测量系统、水银温度计校核系统及冷却水热量测量系统。循环空气由双扭线吸风口经蜂窝器、均流器进入试验段。蒸发器样件安装于试验段, 空气冷却后经均流器进入测速段,通过风机实现循环流动。通过加湿器和电加热器控制试验工况的稳定,本试验台采用毕托管测定风速,测量简单且精度高[16]。

|

图 4 吸风式风洞制冷试验台[15] 1-湿球温度计;2-小风机;3-蜂窝器;4-混合器和均流板;5-电位差计;6-转换开关;7-冰瓶;8-倾斜式微压计(接毕托管);9-倾斜式微压计;10-标准温度计;11-热电偶网;12-循环风机;13-风速调节阀;14、15-电加热器;16-加湿器;17-压力表;18-功率表;19-压缩机;20-冷凝器;21-热电偶温度测点;22-节流阀 |

风洞管壁采用玻璃钢铆接,外表面采用双层橡塑严格保温,热损失忽略不计。试验装置经标定,测试段风道截面温度不均匀性小于±0.1 ℃,气侧和水侧的热平衡误差不高于5%。每次更换翅片时,用称重法严格控制冷媒(R22) 的充注量相同。试验过程如下:每次试验,制冷系统运行30 min稳定后,各测量系统开始测量,每个样件连续测量5 h,测量间隔为5 min。数据即时输入计算机存储。分别在1.5、2.5、3.11、4.3 m/s的迎面风速下,每个试件进行一次试验,试验开始时通过试验台的电加热器和加湿器调节风洞内空气状态点,以干球温度(25±1) ℃,相对湿度40±3%为各对比试验的标准试验起始工况状态点。

2.2 试验数据处理方法通过对直接测量数据的整理,得到试验蒸发器样件的传热和流阻性能参数:蒸发器样件单位面积换热量、翅片表面传热系数、压缩机COP和蒸发器空气侧流动阻力特性曲线。

毕托管风速v计算式[17]

| $ v = \varphi \sqrt {2g \times \frac{{\rho '}}{\rho }{h_{\rm{v}}}} , $ | (1) |

式中:φ为流速系数(经标准毕托管校核,本次取0.95);ρ′为压差计所用液体(酒精)密度,kg/m3;ρ为空气密度,kg/m3;hv为液面高度差,m。

对流换热过程基本公式牛顿冷却公式[18]

| $ \mathit{\Phi } = h \cdot \Delta T \cdot A, $ | (2) |

式中:h为对流表面传热系数,W/(m2·℃);ΔT为平均换热温差,℃;A为换热面积,m2。

结合上述基本公式和试验测试数据,本试验采用焓差法计算换热量,其计算式为:

| $ {\mathit{\Phi }_{\rm{a}}} = \rho \varphi \sqrt {2g \times \frac{{\rho '}}{\rho }{h_{\rm{v}}}} \cdot \Delta i \cdot {A_{\rm{e}}}。$ | (3) |

式中:Φa为换热器换热量,W;Δi为试件进、出口的焓差,J/kg;Ae为试验段截面积,m2。

热平衡校核计算式:

| $ {\mathit{\Phi }_{\rm{w}}} = {\mathit{\Phi }_{\rm{a}}} + W', $ | (4) |

| $ {\mathit{\Phi }_{\rm{w}}} = \frac{m}{{\Delta t}} \cdot {c_{\rm{w}}}\left( {{T_{{\rm{w2}}}} - {T_{{\rm{w1}}}}} \right), $ | (5) |

| $ \Delta = \left| {\frac{{{\mathit{\Phi }_{\rm{w}}} - {\mathit{\Phi }_{\rm{a}}}}}{{{\mathit{\Phi }_{\rm{w}}}}}} \right| \le 5\% 。$ | (6) |

式中:Φw为冷凝器放热量,W;W′为单位时间压缩机对制冷剂做的膨胀功,W;m为测量时间间隔Δt内冷却水的质量,kg;Δt为测量时间间隔,水侧为20 s;cw为水的定压比热容,J/(kg·K);Tw1、Tw2为冷却水进、出水温度,℃。

进、出口焓值,由已知的大气压力和直接测到的空气干球、湿球温度由焓湿图确定。对于普通的制冷循环,式(4) 是严格成立的。对于本实验平台,W′的数值很小且难以测量,可近似为0。本次试验气侧和水侧的热平衡误差Δ不高于5%[15]。

翅片表面传热系数h计算式:

| $ h = \frac{{{\mathit{\Phi }_{\rm{a}}}}}{{\left\{ {A \cdot \left[ {{T_{\rm{o}}} - \frac{{\left( {{T_{{\rm{f1}}}} + {T_{{\rm{f2}}}}} \right)}}{2}} \right]} \right\}}}。$ | (7) |

式中:To为蒸发器翅片管壁外表面平均温度,℃;Tf1为蒸发器翅片进口空气温度,℃;Tf2为蒸发器翅片出口空气温度,℃;A为总换热面积(包括翅片面积、基管面积和模拟电热管面积),m2。

进、出口空气温度分别由安装在测试段的各9对热电偶网测得;管壁外表面温度由贴附在基管处的3对热电偶测得,计算时均取各自平均值。

压缩机COP计算式:

| $ {\rm{COP}} = \frac{{{\mathit{\Phi }_{\rm{a}}}}}{{UI}}。$ | (8) |

式中:I为压缩机工作时电路的电流,A;U为压缩机工作时压缩机两端的电压,V。

蒸发器阻力Δp计算:

| $ \Delta p = 9.8 \cdot K \cdot L。$ | (9) |

式中:Δp为蒸发器阻力,Pa;K为YYT-2000微压差计倾斜常数,本次试验为0.2;L为微压差计示数,mm。测量介质为乙醇(密度810 kg/m3)。

压缩机的工作电流和电压分别用交流电压表和电流表测得;蒸发器阻力由微压差计测得。

3 试验结果与讨论取各风速下,试验时间内测试数据的平均值作为计算和分析的依据。分别对4种试验片型(DK-1、DK-8、SK-1、SK-8) 与平翅片(PF)加工的蒸发器试验样件的换热和流阻性能进行分析。

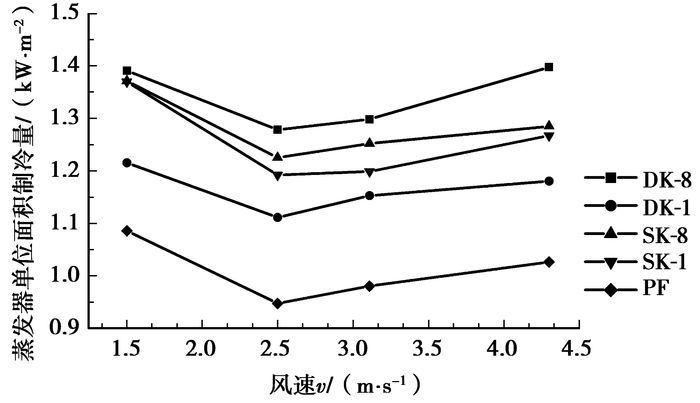

3.1 蒸发器单位面积换热量和翅片表面传热系数h蒸发器换热量Φa由式(3) 计算得到,换热面积由表 1的单片翅片面积和蒸发器基管面积两者计算得到。图 5为5种试验样件在不同风速下测量的蒸发器单位面积换热量的平均值图线。试验结果表明:

|

图 5 5种试验样件单位面积制冷量随风速的变化曲线 |

1) 设计的4种片型单位面积换热量均明显优于平翅片。与平片单位面积换热量相比:DK-8型翅片增加了28.1%~36.2%,增幅最大;DK-1型翅片增加了11.9%~17.5%;SK-1型翅片增加了22.2%~26.2%;SK-8型增加了25.2%~29.3%。

2) “八字形”(DK-8型、SK-8型)模拟电热管的布置方式在单位面积换热量方面高于“一字型”(DK-1型、SK-1型)布置方式。SK-8型比SK-1型高0.1%~5.4%,DK-8型比DK-1型高14.8%~21.1%。

尽管模拟电热管弥补了一些开孔带来的翅片换热面积损失,从表 1可以分析出,4种设计片型的面积均低于平翅片,但对比性试验结果说明:四者的单位面积换热量均高于平翅片,表明试验片型的表面传热系数均得以提高。

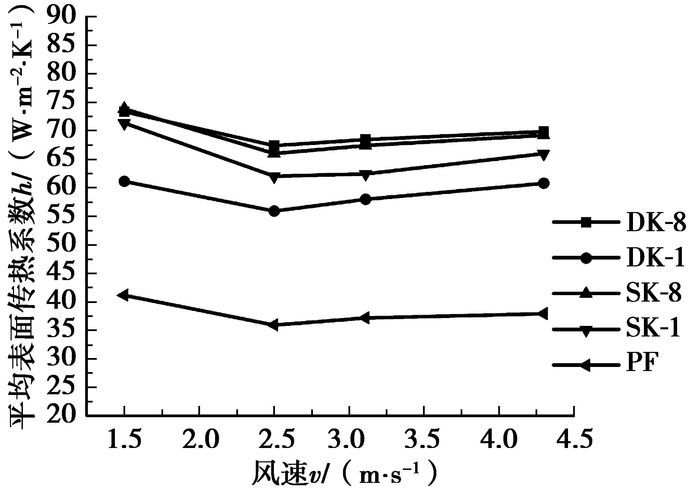

图 6为5种试验片型在试验风速下的平均表面传热系数与风速的关系图。文献[15]研究表明:与平片相比,SK型翅片风侧表面传热系数增大49.7%~80.1%,平均提高64.3%,在强化传热方面优于DK型翅片。本试验结果表明:DK-8型翅片的表面传热系数比平片提高79.2%~83.5%,翅片上低表面传热系数区域进一步减小,说明强化传热效果较明显。从图可以看出,表面传热系数h与换热量Φa的变化趋势基本相同,而且换热量还与温差和有效换热面积有关,SK型翅片的换热面积小于DK型翅片,DK-8型翅片与SK-8型翅片的表面传热系数h差别不大,仅在0.68%~2.14%之间。此点说明:两者之间在制冷量方面的差异主要是由换热面积不同引起的。

|

图 6 5种试验片型表面传热系数随风速的变化曲线 |

在翅片表面焊加模拟电热管后,凸起的电热管成为翅片表面的突出物。文献[19]认为:翅片表面突出的扰流物,不仅改善了翅片表面的换热性能,而且可以有相对较小的压降。突出物前后的压力不同,易产生纵向涡旋。这些漩涡的产生,引起了流体的混合,通过给换热面附近带来更多的新流体而增强了换热。

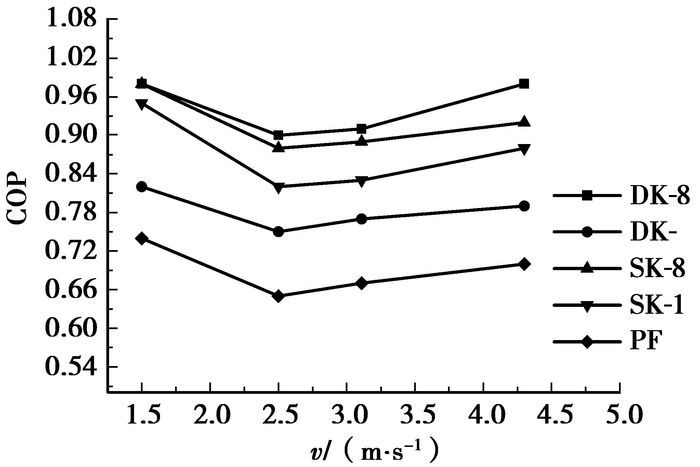

3.2 压缩机COP压缩机COP同时考虑了制冷装置的制冷量与输入功量,可以作为衡量翅片制冷性能的参数。图 7表示了试验风速下压缩机COP平均值的变化曲线。为能满足多种制冷换热器的换热性能试验,本实验风洞试验台[15]制冷系统选择的压缩机配套功率较大,故各组片型压缩机COP较低,在文献[15]中已有阐述。对本文对各组翅片进行工况相同的对比性试验不会产生影响。从图上可以看出:相同试验条件下,DK-8型翅片的COP是最高的,与平翅片相比提高38.2%~46.9%,各试验片型的平均COP由高到低依次为DK-8>SK-8>SK-1>DK-1>平片,与翅片换热量的变化趋势相同。值得指出,高风速下,翅片的阻力增加,实际中应综合考虑阻力与换热两者的制约关系[20]。文献[9]的研究结果表明:与平翅片相比,SK型翅片的压缩机COP提高了15.0%~30.2%,平均提高23.0 %。本试验结果表明:DK-8型和SK-8型翅片的压缩机COP在基础片型的基础上获得了进一步的提高,前者为更高。

|

图 7 5种试验片型压缩机COP随风速的变化曲线 |

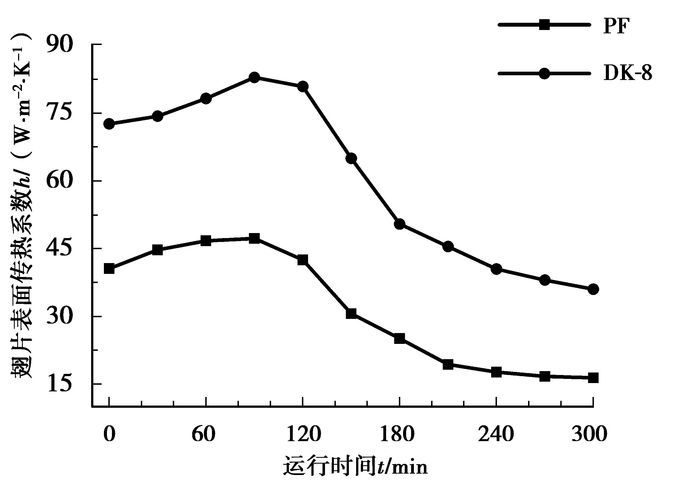

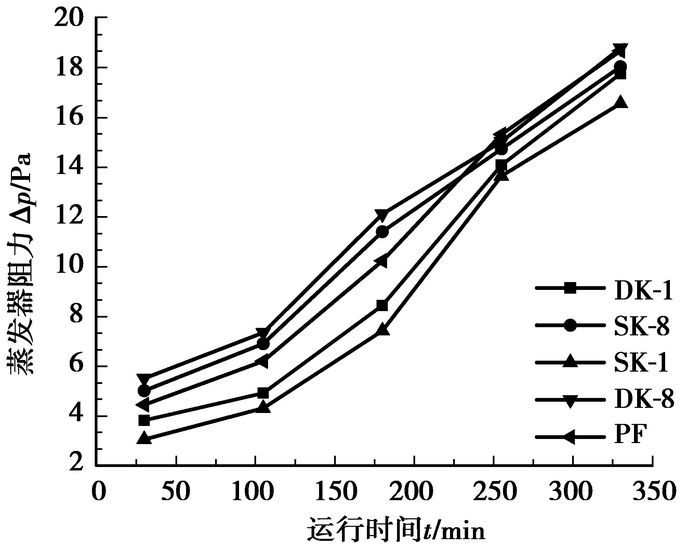

蒸发器运行初期,翅片表面未结霜,因此换热器的几何外形是影响阻力的主要因素。结霜后,翅片表面的热阻增加,表面传热系数降低,阻力会有明显增加。图 6已对各片型整个测试时间内的翅片表面传热系数进行了说明,本处仅列出DK-8型翅片和PF片的表面传热系数h随运行时间的变化曲线(v=2.5 m/s),如图 8所示。图 9为5种试验片型阻力随运行时间的变化曲线(v=2.5 m/s)。

|

图 8 DK-8型翅片和PF片的表面传热系数h随运行时间的变化曲线(v=2.5 m/s) |

|

图 9 5种试验片型阻力随运行时间的变化曲线(v=2.5 m/s) |

图 8说明,翅片表面传热系数随运行时间,先略有提高,后下降。原因是初期(0~120 min),翅片表面的凝结水及初期形成的霜层小颗粒有一定的强化传热效果。130 min后,随霜层变厚,表面传热系数迅速降低, 末期仅为运行初期的40.27%和49.6%,这与文献[21]中至少40%的结论吻合。同时如图 9所示,翅片阻力增加明显加快。

影响翅片阻力的2个主要因素:翅片几何尺寸和霜层。PF片、DK型翅片和SK型翅片,由于几何尺寸的差异,阻力特性并不同。对于DK型和SK型翅片,由于翅片的开孔,减少了主流空气与翅片的接触面积,因此阻力减小。文献[15]研究表明,相同工况下,SK型翅片的空气侧阻力比平片平均降低32%。图 9说明:加焊模拟电热管后,试验片型的阻力特性发生改变;“一字型”排布方式的蒸发器阻力仍低于平翅片型的阻力;但是“八字形”排布方式的2种翅片阻力已经大于平翅片。其中,DK-8型阻力平均增加5.29%~18.3%。结果表明:凸起的模拟电热管,在强化传热的同时,同样引起了阻力的增加。但是由于DK型和SK型2种翅片本身的设计起到了减少阻力的效果,因而与平翅片相比,阻力的增加并不明显。

图线8还表明:随着运行时间(>130 min)增加,霜层增厚,翅片表面传热系数持续降低。文献[13, 15]研究表明,制冷系统连续运行5.5 h后,SK型和DK型翅片的大直径开孔并不会被霜层堵塞这保证了翅片的强化传热特性不会发生改变,因此在霜层完全生长阶段,DK-8型翅片可以维持较高的表面传热系数。本试验证实了这一结论。图 9说明在完全阻塞阶段,SK-8与DK-8型翅片的阻力仅相差2.0%,已十分接近。(后期5种翅片阻力增加速度和阻力值差别不大,说明由于霜层增加,开孔对于阻力的影响已变得不明显。)

通过对比试验及数据分析表明:笔者提出的电热管布置方式,起到了强化传热的作用。其中尤其以DK-8型翅片蒸发器强化传热效果最优,相同工况下与平片的对比试验表明:换热量Φa平均增加27.3%~35.3%,表面传热系数h平均增加79.2%~83.5%,压缩机COP提高38.2%~46.9%,阻力增加了5.29%~18.3%(v=2.5 m/s),COP增幅显著高于阻力增幅。结果表明,焊加电热管与在翅片表面开孔对于空气阻力的影响机理不同。

值得指出:现行的电热管除霜方式,通过风机将电热管产生的热量吹及霜层表面,实现融霜,融霜率低,仅在15%~30%左右[9-11],大部分热量散失到环境中和设备中,间接增加了制冷能耗。而笔者提出的在翅片表面布置电热管的融霜方式,霜层覆盖于电热管表面,电热量直接作用于霜层内部,可解决融霜率低的问题;而且,模拟电热管的试验数据证明:电热管在制冷阶段起到了较好的强化传热作用。

4 结论通过模拟电热管布置方式的分析,在圆孔翅片(DK)和3对称型圆孔翅片(SK)上各焊加2种不同布置方式的模拟电热管,加工制作了四种换热翅片,并与相同尺寸的平片进行对比试验,分析表明:

1) 基于SK和DK型翅片的“模拟电热管”布置方式是正确的,“一字型”与“八字形”两种布置形式都能在基准片型的基础上进一步强化传热,其中又以后者最佳。

2) 综合换热量、表面传热系数、压缩机COP和蒸发器翅片阻力这几个因素,DK-8型翅片是所有片型中最优的。以平片作为比较基准,换热量平均增加27.3%~35.3%,表面传热系数h平均增加79.2%~83.5%,压缩机COP提高38.2%~46.9%,阻力仅增加了5.29%~18.3%(v=2.5 m/s)。

3) 通过对阻力的分析表明:SK-8型翅片与DK-8型翅片的风侧阻力高于SK和DK型2个基准片型,而SK、DK翅片换热器的阻力本低于平翅片换热器,因此两者相对于平翅片的阻力增加并不明显,加焊模拟电热管后,引起了扰动的增强和阻力的增加。

试验结果很好的说明,将除霜设计与强化传热设计的结合优化设计是完全可行的。在制冷阶段,电热除霜管可产生明显的强化换热效果,结合目前我国家用、物流贮藏领域庞大的制冷换热器使用数量,将产生巨大的节能量;可以预测,由于电热管布置在翅片表面结霜部位,融霜工况下,布置在翅片表面的电热管,可使电热直接作用于霜层,根本上提高融霜率。本文的研究成果为进一步深入开展制冷换热器的除霜方法和节能运行研究提供了依据。

| [1] |

任乐, 陈旭峻, 袁秀玲.

关于风冷热泵除霜问题的研究[J]. 制冷, 2003, 22(1): 13–16.

REN Le, CHEN Xujun, YUAN Xiuling. Research on air cooled heat pump defrosting[J]. Refrigeration, 2003, 22(1): 13–16. (in Chinese) |

| [2] |

张杰, 王厚华.

翅片管式换热器除霜方式探讨[J]. 山西建筑, 2010, 36(2): 183–185.

ZHANG Jie, WANG Houhua. Discussion on defrost form of finned tube exchanger[J]. Shanxi Architecture, 2010, 36(2): 183–185. (in Chinese) |

| [3] | Rainwater J H. Five defrost methods for commercial refrigerations[J]. ASHRAE Journal, 2009, 51(3): 38–51. |

| [4] | Cho H, Kim Y, Jang I. Performance of a showcase refrigeration system with multi-evaporator during on-off cycling and hot-gas bypass defrost[J]. Energy, 2005, 30(10): 1915–1930. DOI:10.1016/j.energy.2004.11.006 |

| [5] | Yin H J, Zhao Y, Chen A Q, et al. Experimental research on a novel cold storage defrost method based on air bypass circulation and electric heater[J]. Energy, 2012, 37(1): 623–631. DOI:10.1016/j.energy.2011.10.040 |

| [6] | Hu W J, Jiang Y Q, Qu M L, et al. An experimental study on the operating performance of a novel reverse-cycle hot gas defrosting method for air source heat pumps[J]. Applied Thermal Engineering, 2011, 31(2/3): 363–369. |

| [7] | 臧润涛. 不常采用的冷库蒸发器除霜方法[C]//全国冷冻、冷藏行业制冷安全技术、节能、环保新技术发展研讨会, 9月14日, 2009年, 大连, 中国. 北京: 中国制冷学会, 2009: 116-120. |

| [8] |

郝玉影, 吴兆林, 王维, 等.

电加热融霜在冷风机融霜过程的优化[J]. 低温与超导, 2009, 37(7): 40–43.

HAO Yuying, WU Zhaolin, WANG Wei, et al. The optimization of the electric heating for melting the frost in the air conditioning process[J]. Cryogenics and Superconductivity, 2009, 37(7): 40–43. (in Chinese) |

| [9] | Niedeier D H. Frosting and defrosting effects on coil heat transfer[J]. ASHRAE Transactions, 1976, 82(1): 467–473. |

| [10] | Bansal P, Fothergill D, Fernandes R. Thermal analysis of the defrost cycle in a domestic freezer[J]. International Journal of Refrigeration, 2010, 33(3): 589–599. DOI:10.1016/j.ijrefrig.2009.11.012 |

| [11] | Kazachki G. Project progress meeting in discussion of display case warm liquid defrosting tests at EPA[R]. Raleigh, North Carolina:2001. |

| [12] | 林宗虎, 汪军, 李瑞阳, 等. 强化传热技术[M]. 北京: 化学工业出版社, 2007. |

| [13] |

王厚华, 高建卫, 彭宣伟.

圆孔翅片管积霜工况下的制冷性能实验[J]. 重庆大学学报:自然科学版, 2007, 30(5): 4–10.

WANG Houhua, GAO Jianwei, PENG Xuanwei. Experimental study on refrigeration performance of fin-tube with circular hole under the frost condition[J]. Journal of Chongqing University:Natural Science Edition, 2007, 30(5): 4–10. (in Chinese) |

| [14] |

王厚华, 方赵嵩.

空气外掠圆孔翅片管的流动与换热数值模拟[J]. 同济大学学报:自然科学版, 2009, 37(7): 969–973.

WANG Houhua, FANG Zhaosong. Numerically simulation of flowing and heat transfer with air flow over holes fins tube[J]. Journal of Tongji University:Natural Science Edition, 2009, 37(7): 969–973. (in Chinese) |

| [15] |

王厚华, 方赵嵩, 郑爽英.

圆孔翅片管式制冷换热器的节能性能试验[J]. 西南交通大学学报, 2009, 44(3): 455–460.

WANG Houhua, FANG Zhaosong, ZHENG Shuangying. Experimental investigation on energy conservation performance of finned-tube refrigeration heat exchanger with circular holes[J]. Journal of Southwest Jiaotong University, 2009, 44(3): 455–460. (in Chinese) |

| [16] |

王丽瑛, 王琪.

实用直流式低速风洞的研究[J]. 吉林化工学院学报, 2007, 24(2): 55–57.

WANG Liying, WANG Qi. Study on the practical low-speed blow down wind tunnel[J]. Journal of Jilin Institute of Chemical Technology, 2007, 24(2): 55–57. (in Chinese) |

| [17] | 龙天渝, 蔡增基. 流体力学[M]. 北京: 中国建筑工业出版社, 2004. |

| [18] | 王厚华, 周根明, 李新禹. 传热学[M]. 重庆: 重庆大学出版社, 2006. |

| [19] | Lemouedda A, Breuer M, Franz E, et al. Optimization of the angle of attack of delta-winglet vortex generators in a plate-?n-and-tube heat exchanger[J]. International Journal of Heat and Mass Transfer, 2010, 53(23/24): 5386–5399. |

| [20] |

杨明, 孟晓风, 张卫军.

管壳式换热器的一种优化设计[J]. 北京航空航天大学学报, 2009, 35(5): 615–617, 648.

YANG M, MENG X F, ZHANG W J. Optimal design of shell-and-tube heat exchanger[J]. Journal of Beijing University of Aeronautics and Astronautics, 2009, 35(5): 615–617, 648. (in Chinese) |

| [21] | Liu Z L, Wang H Y, Zhang X H, et al. An experimental study on minimizing frost deposition on a cold surface under natural convection conditions by use of a novel anti-frosting paint. part I. Anti-frosting performance and comparison with the uncoated metallic surface[J]. International Journal of Refrigeration, 2006, 29(2): 229–236. DOI:10.1016/j.ijrefrig.2005.05.018 |

2013, Vol. 36

2013, Vol. 36