由于汽车工业快速发展带来的环境污染、能源匮乏等问题日益严重,开发节能与新能源汽车成为当今汽车工业界的紧迫任务。电动汽车以电能作为动力能源,具有零排放无污染的优点。由于近年电池技术的快速发展,纯电动汽车的开发与应用备受人们的关注。电机、电池和传动箱作为纯电动汽车动力传动系统的关键部件,其性能参数对整车的动力性和经济性有很大的影响[1]。

目前,关于电动汽车优化匹配的研究已有很多,周保华等[2]对比分析了1挡和2挡电动汽车动力性和经济性,并在2挡电动汽车的基础上对整车参数及传动系速比进行了优化。尹安东等[3]以某款纯电动汽车为研究对象,根据动力性为约束对纯电动汽车的传动系统进行了匹配,建立了整车的仿真模型,并对传动系统参数进行了优化,对比了优化前后的整车动力性和经济性。翟丽等[4]探讨了电动汽车传动系统的传动比和挡位数确定原则, 指出电动机额定功率或转矩、转速必须与传动系统参数合理匹配,并以某型号电动汽车为研究对象, 计算并分析了5挡手动变速器中2个挡位, 提出了去掉笨重的机械齿轮变速器而代之以固定速比减速器的单挡驱动传动方案, 理论上可以减轻整车质量, 增加续驶里程。综上所述,对于纯电动汽车传动系统的参数设计几乎都是以整车的动力性为目标,根据汽车动力学方程计算得到的,这种方法并没有考虑到整车的性能在实际工况下是否最优。此外没有考虑电池质量等对整车性能的影响。笔者从汽车运行的工况出发,分析了整车在10种工况下的运行功率,以负荷率为出发点确定电机的功率参数,然后结合加速时间与传动系速比的关系确定了电机的额定转速和传动系速比。分析了电池质量对整车性能的影响,根据动力性和经济性对电机参数进行了修正。以等速工况下的续驶里程为设计目标,综合考虑电机效率、电池组放电效率和传动系效率等因素,采用遗传算法对变速器的速比进行了优化。最后对蓄电池SOC接近下限时的输出功率进行了仿真验证,表明蓄电池SOC在0.2~0.8范围内,电池组的输出功率都可以满足整车的动力性要求。

1 电机参数的选择 1.1 车型基本参数和性能指标要开发的电动汽车为一款2挡纯电动汽车,其整车基本参数和性能要求如表 1所示。

| 表 1 整车基本参数和性能要求 |

电机的功率参数包括峰值功率和额定功率,首先确定电机的峰值功率。

电机的峰值功率与整车的最高车速、爬坡性能和加速时间有关[5],其对应的电机功率需求Pmax1、Pmax2、Pmax3分别为

| $ {P_{_{\max 1}}} = \frac{{mg{v_{\max }}}}{{3600{\eta _T}}}\left( {f + \frac{{{C_{\rm{D}}}A{v_{\max }}^2}}{{21.15mg}}} \right), $ | (1) |

| $ {P_{\max 2}} = \frac{{mg{v_\rm{P}}}}{{3600{\eta _{\rm{T}}}}}\left( {f\cos \alpha + \sin \alpha + \frac{{{C_{\rm{D}}}A{v_\rm{P}}^2}}{{21.15mg}}} \right), $ | (2) |

| $ {P_{\max 3}} = \frac{1}{{3600{\eta ^{\rm{T}}}}}\left( {\frac{{\sigma m{v_{\rm{f}}}^2}}{{3.6{\rm{d}}t}}[1- {{\left( {\frac{{{t_{\rm{a}}}- {\rm{d}}t}}{{{t_{\rm{a}}}}}} \right)}^x} + mgf{v_{\rm{f}}} + \frac{{{C_{\rm{D}}}A}}{{21.15}}{v_{\rm{f}}}^3} \right), $ | (3) |

式中:vmax为整车的最高速度;vp为爬坡速度,vf为加速终末的速度;ta为加速时间;m为整车质量(不加蓄电池组的整车质量);f为滚动阻力系数;CD为空气阻力系数;A为迎风面积;σ为旋转质量换算系数;ηT为传动效率;x为拟合系数(一般为0.5);dt为迭代步长(一般取0.1)。

电机的峰值功率要满足如下条件:

| $ {P_{\max}} \ge \max\left[{{P_{\max 1}}, {P_{\max 2}}, {P_{\max 3}}} \right], $ | (4) |

代入相关参数,可以得到图 1所示的最高车速—功率曲线和最大爬坡度—功率曲线、0~80 km/h加速时间—功率曲线。

|

图 1 动力参数—功率曲线 |

由图 1(a)中可以看出,要满足最高车速和最大爬坡度(爬坡速度为30 km/h)的要求,所对应的电机的峰值功率分别为Pmax1≥30 kW(A点)和Pmax2≥35.2 kW(B点)。由图 1(b)可以看出要使整车满足0~80 km/h的加速时间不超过15 s,驱动电机峰值功率必须满足Pmax3≥37.8 kW(C点),因此,电机的峰值功率Pmax取值为38 kW。

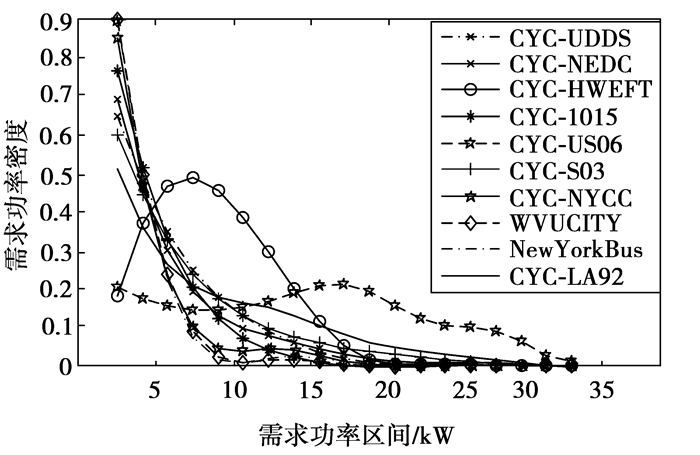

电机的额定功率对整车能耗经济性有很大的影响,电机的额定功率,是允许长期工作的功率点,当电机在额定功率附近运行时,电机的效率就比较高,这样整车的能耗经济性就比较好,为了使得整车在实际运行时电机尽可能工作在高效率区,提高整车能耗经济性,笔者采用对行驶工况进行统计分析,对循环工况的电机工作点(转速、转矩和功率点时间历程)进行统计,并以电机每个时刻的需求功率与峰值功率的比值来反映当前电机的功率负荷率,以得到循环工况下运行频率较为集中的区域。这样就可以确定出在循环工况下电机工作频次最多的工作点,并以此工作点的功率为电机的额定功率。由于车辆在运行时工作频次较多的工作点在额定功率附近,即工作处于高效区的频率较大,这样整车就具有比较好的经济性。为了使所得结果具有普遍性,选取CYC-ECE-EUDC、CYC-1015、CYC-UDDS、CYC-HWFET、CYC-S03、CYC-US06、CYC-NYCC、CYC-WVUSUB、CYC-LA96、NEWYORKBUS 10种工况进行分析。分别计算10种工况的需求功率,通过以下步骤得到电机负荷率变化曲线。

1) 将循环工况离散为n个点,迭代步长设为0.1 s,用电机每个工况点的需求功率与峰值功率比值作为样本,用来衡量其负荷率。

2) 将负荷率分为5个区间,即[0~0.2]、[0.2~0.4]、[0.4~0.6]、[0.6~0.8]、[0.8~1.0],分别计算循环工况工作点的电机负荷率落入区间的个数,并计算其密度,得到图 2所示功率需求频度图。

|

图 2 不同工况下的功率密度 |

从图 2可知,在上述工况下,需求功率落入0~25 kW范围内最多,电机的额定功率的确定可按照0~25 kW区间的功率进行加权取平均值,即

| $ P = \sum\limits_{i = 1}^N {\left( {{a_{i1}}{P_1} + {a_{i2}}{P_2} + {a_{i3}}{P_3} + {a_{i4}}{P_4} + {a_{i5}}{P_5}} \right)/N}, $ | (5) |

式中:P1表示需求功率为5 kW,P2表示需求功率为10 kW, …,P5表示需求功率为25 kW;ai1,ai2,…,ai5为加权系数,分别代表需求功率为P1,P2,…,P5的权重;N为加权系数的种类。

ai1,ai2, …,ai5取值不同则额定功率就不同,根据图 2中各工况中的功率密度,并考虑到整车中高速行驶的需要,需求功率为20、25 kW的加权系数取值占的比值稍重,即ai4、ai5的取值稍大。综合以上分析,经过加权计算可以得到P=20 kW,由此可暂定电机的额定功率为20 kW。

1.3 电机转速参数的选择电动机的最高转速对电机成本、制造工艺等有很大的影响。转速在6 000 r/min以下的为普通电机,以上的为高速电机。普通电机成本相对较低,对配套使用的轴承、齿轮等没有特殊要求,但是受调速范围的限制,一般适用于电动客车。而高速电机成本高、制造工艺复杂而且对配套使用的轴承、齿轮等有特殊要求,一般适用于电动轿车。根据要开发的车型,选择最高转速为6 000 r/min的电机[6]。

电机额定转速的选择很重要,如果额定转速取值过小,则功率扩大因数过大,虽然电机的最大扭矩增大,但低速时稳定性很差,且恒扭矩范围很窄;如果取值过大,则功率扩大因素过小,会造成恒功率区调速范围很窄,最大扭矩很小,要满足整车动力性能,会导致传动系统复杂。此外额定转速对纯电动汽车的加速性能和电机的转矩特性有决定性影响,为了确定电机的额定转速,有必要对汽车的加速时间进行研究,纯电动汽车的加速时间用公式(6)和(7)进行计算。

| $ \begin{array}{l} {P_{\max3}} = \frac{{\sigma m}}{{2{t_{\rm{a}}}}}\left( {{v_{\rm{f}}}^2 + {v_{\rm{b}}}^2} \right)\\ + \frac{2}{3}mgf{v_{\rm{f}}} + \frac{1}{5}{\rho _{\rm{a}}}{C_{\rm{D}}}A{v_{\rm{f}}}^3, \end{array} $ | (6) |

| $ {v_b} = \frac{{0.377n{\rm{r}}}}{i}, $ | (7) |

式中:vb为电机基速对应的车速,ρa为空气密度;i为1挡速比(参考3.1速比取为6.462)。

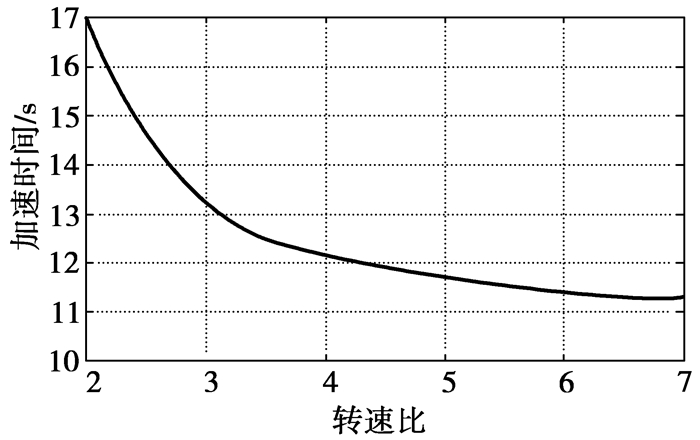

通过分析,可以发现对于给定的功率,基速越低则车辆的加速性能越好,为分析计算整车加速性能与电机转速的关系,定义电机的转速比为电机最高转速与其基速的比值,转速比不同则电机的转矩特性不同。根据整车加速时间分析,可得图 3所示加速时间与电机转速比关系曲线[7]。

|

图 3 加速时间与转速比的关系曲线 |

由图 3可以看出,随着转速比的增加,汽车的加速性能越好,但在高转速比(如大于4)时,随着转速比的增加,加速性能改善并不明显,所以初选电机的转速比为3或4。当转速比为3时,0~80 km/h的加速时间为13.3 s,已经满足了设计要求,又因为转速比越高电机在低速区的稳定性差,所以确定电机的转速比为3。此时电机的最高转速为6 000 r/min,基速为2 000 r/min。

2 电池参数的选择电动汽车在行驶中所消耗的功率,除克服空气阻力所需的功率之外,都是与电动汽车的总质量成正比的,总质量越大,所需的功率和电能就越大,它们是成线性比例关系的。因此,电动汽车的续驶里程随其总质量的增加而减少。由此可知,增加电动汽车的电池数量,一方面可增加电动汽车的总能量储备和续驶里程,另一方面又将增加电池的总质量,从而增大电动车的能量消耗,降低电动汽车的续驶里程[8]。

续驶里程是反映电动汽车行驶性能的一个重要指标,整车的续驶里程应按照国家标准,或按照制造厂要求进行评价。笔者参照国家标准选择40 km/h等速行驶工况来评价续驶里程,其计算公式为

| $ \begin{array}{l} s = \frac{E}{{{F_{\rm{f}}} + {F_{\rm{w}}}}}\\ = \frac{{3.6{m_2}W{\eta _{{\rm{mc}}}}}}{{\left( {{m_1} + {m_2}} \right)gf + {C_{\rm{D}}}A{v^2}/21.15}}, \end{array} $ | (8) |

式中:E为电池组的能量;W为电池的比能量;m1为整车除去电池的质量;m2为电池的质量,ηmc为电机效率。

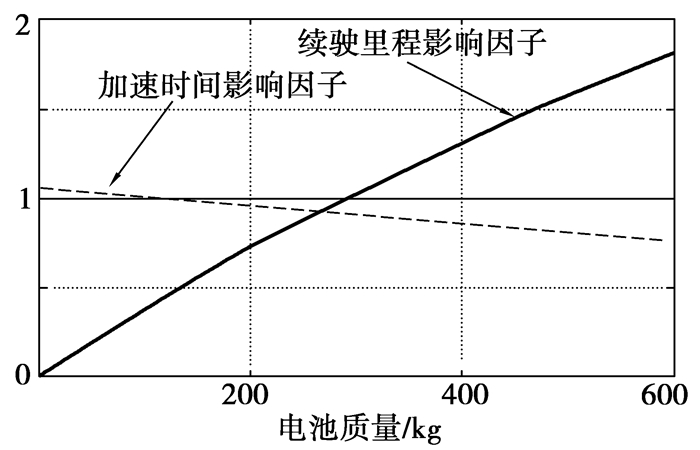

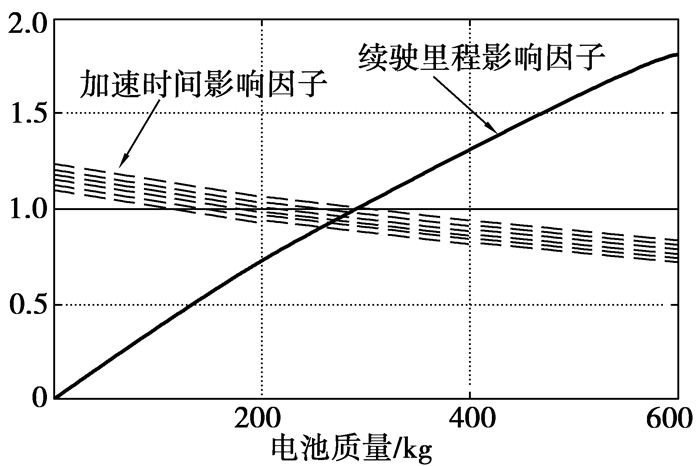

为直观了解电池质量对整车性能的影响,引入加速时间影响因子ξD和续驶里程影响因子ξs,分别表示为:

| $ {\xi _D} = \frac{{{t_0}}}{t}, {\xi _{\rm{s}}} = \frac{s}{{{s_0}}}, $ | (9) |

式中:t0表示设计要求的0~80 km/h的加速时间;t表示实际的加速时间;s0表示设计要求的续驶里程;s表示实际的续驶里程。

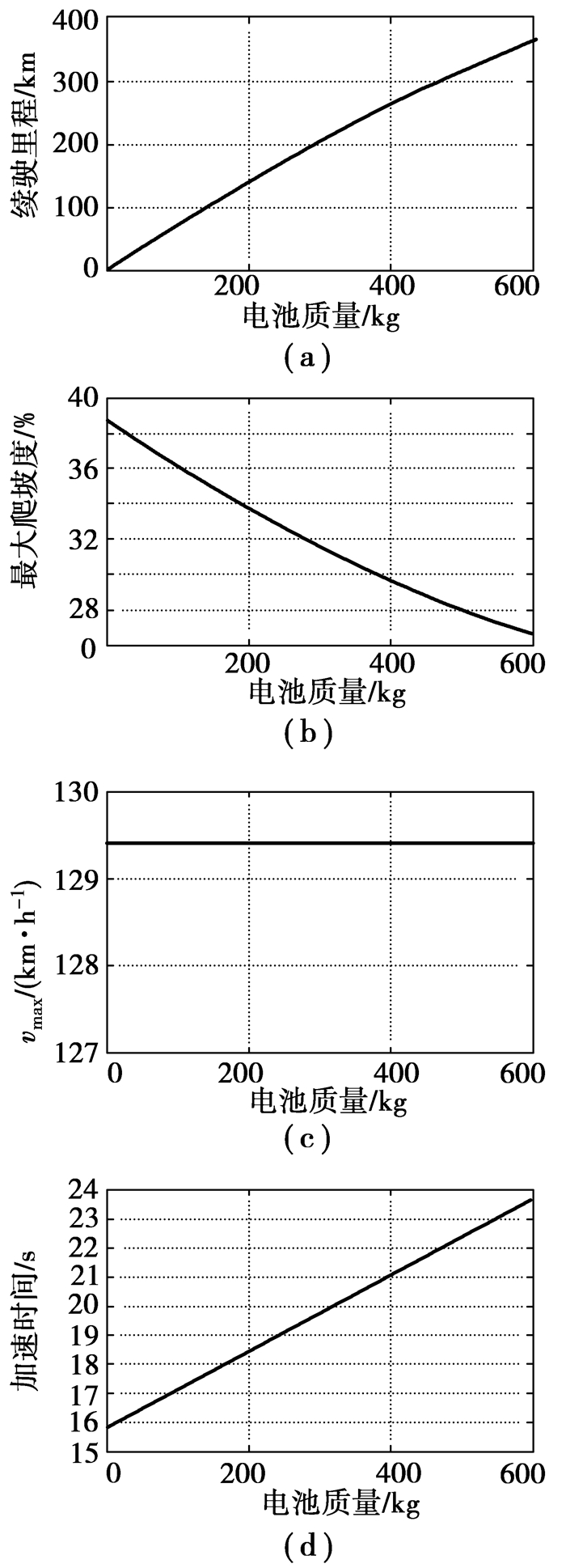

对这里研究的电动汽车,选用镍氢电池,其比能量为65 W·h/kg。根据汽车动力学方程,可以得到最高车速、加速时间以及续驶里程随电池质量的变化曲线,如图 4所示。

|

图 4 电池质量对整车性能的影响曲线 |

由图 4可以看出,最高车速随着电池质量的增加基本保持不变,但最大爬坡度随着质量的增加而减小,加速时间和续驶里程都随着电池质量的增加而增加。一方面要求整车有较长的续驶里程需增加电池的数量,但电池数量的增加使加速时间变长。为了更直观地分析两者随着质量的变化,将加速时间影响因子和续驶里程影响因子绘在图 5中。

|

图 5 影响因子随电池质量变化曲线 |

对图 5进行分析,可以得出如下结论:

1) 满足加速性能的电池质量要小于100 kg,当大于100 kg时,整车的加速时间将超过设计要求的时间,不满足要求。

2) 满足续驶里程要求的电池质量要大于290 kg,当小于290 kg时,续驶里程比设计要求的值小,不满足要求。

3) 对于以上电机的参数,加速性能和续驶里程不能同时满足,必须对匹配的结果进行修正,才能同时满足加速性能和续驶里程的要求。

根据前面分析可以看出,同时满足加速性能和续驶里程要求有两种方法:一种是改变电机的参数,一种是改变电池的性能参数。由于改变电池性能参数受电池技术的制约而不可行,故对电机的参数进行修正。式(3)为电机峰值功率与加速时间的关系,要减小整车的加速时间可以适当增大电机的峰值功率。在峰值功率P=38 kW的基础上,以ΔP=0.5 kW为步长增大电机的峰值功率,分别得到不同峰值功率下的加速时间影响因子,如图 6所示。

|

图 6 增大电机功率的影响因子 |

分析图 6,可以看出当ΔP=8 kW时,加速时间影响因子和续驶里程影响因子的交点在ξ=1上,即当电池质量为290 kg、峰值功率为46 kW时,既满足续驶里程又满足了加速性能的要求。

根据前面确定的电池参数,可得到电池组数目为18,电压为216 V,通过式(10)可确定电池组的容量[9],即

| $ C = \frac{{{m_2}W}}{U}。$ | (10) |

计算可得电池组容量C=87.3 A·h,参考Ovonic公司的镍氢电池系列,选择容量为90 A·h。综合以上分析可确定电机和电池的参数如表 2所示。

| 表 2 电机和电池参数匹配结果 |

传动系的传动比的确定必须遵守以下原则:必须保证预期的最高车速;必须保证汽车的最大爬坡度,同时还需考虑动力传动系统的效率。

为满足设计车型的最高行驶车速vmax, 要求传动系的总传动比为

| $ i \le 0.377r \cdot {n_{\max }}/{v_{\max }} = {i_{\max }}, $ | (11) |

式中:imax为传动系总传动比最大值; nmax为电动机最高稳定转速。

为保证最大爬坡度,传动系速比需满足

| $ i \ge \frac{{mg\left( {f\cos {\alpha _{\max }} + \sin {\alpha _{\max }}} \right)r}}{{{T_{\max }}{\eta _T}}} = {i_{\min }}, $ | (12) |

式中:imin为传动系总传动比最小值;αmax为最大爬坡角度, (°);Tmax为电动机最大扭矩,N·m;ηT为从电动机到到车轮的传动效率。

从以上公式中可以得出,为了保证设计车型的最高设计车速和最大设计爬坡度,传动系的速比要满足i1≥6.462,i2≤5.655。

3.2 传动系速比优化上节已经确定了传动系速比的范围,但并没有确定速比的取值。所以要对传动系的速比进行优化设计。优化的目标是在满足动力性要求的同时,使得动力传动系统的效率最高即能耗经济性最高,从而使整车的续驶里程最大。动力传动系统效率包括电机效率、电池放电效率和变速箱效率。电机效率、电池放电效率和电机的转矩、转速存在如下关系:

| $ \left. {\begin{array}{*{20}{c}} {{\eta _{{\rm{mc}}}} = \eta \left( {T, n} \right), }\\ {T = \frac{{\left( {mgf + \frac{{{C_{\rm{D}}}A{v^2}}}{{21.15}}} \right)r}}{i}, }\\ {v = \frac{{0.377nr}}{i}, }\\ {{\eta _{\rm{b}}} = \eta \left( I \right), }\\ {{P_{\rm{b}}} = UI = \frac{{nT}}{{9550}}}。\end{array}} \right\} $ | (13) |

动力传动系统的效率为

| $ \eta = {\eta _{{\rm{mc}}}}{\eta _{\rm{b}}}{\eta _{\rm{T}}}, $ | (14) |

式(13)和(14)中:Pb为电机功率;n为电机转速;T为电机转矩;ηmc为电机效率;ηb为电池效率;ηT为变速箱效率。

由以上关系可以得到变速器速比和动力传动系统效率的关系,通过电机的负荷试验,得到电机效率与转速、功率的相关数据,从而可拟合出变速器速比与动力传动系统效率的关系式:

| $ \begin{array}{l} \eta {\rm{ = }} - 0.0011{i^4} + 0.0072{i^3}\\ - 0.0038{i^2} + 0.02295i + 0.76。\end{array} $ | (15) |

采用遗传算法对变速器的速比进行优化,优化目标函数为整车等速工况下的续驶里程,约束条件为整车的动力性要求。优化的模型如下:

1) 目标函数F(x)。

| $ \max F\left( x \right) = \frac{{3.6{m_2}W\eta }}{{mgf + {C_{\rm{D}}}A{v^2}/21.15}}。$ |

2) 约束条件。

| $ \left\{ \begin{array}{l} {g_1}\left( x \right) = \frac{{\delta m\left( {{v_{\rm{f}}}^2 + {v_{\rm{b}}}^2} \right)}}{{2{P_{\max }} - \frac{{4mg{v_{\rm{f}}}}}{3} - \frac{{2{\rho _{\rm{a}}}{C_{\rm{D}}}A{v_{\rm{f}}}^3}}{5}}} - {t_{\rm{a}}} \le 0,\\ {g_2}\left( x \right) = 120 - \frac{{0.377{n_{\max}}r}}{i} \le 0。\end{array} \right. $ |

运用Matlab遗传算法优化工具箱可以得到1挡传动比i1=7.436, 2挡传动比i2=5.232,此时0~50 km/h加速时间t1=6.9 s,50~80 km/h加速时间t2=7.4 s,40 km/h等速行驶的续驶里程为210.68 km。表 3是优化后的整车性能。

| 表 3 速比优化后整车性能 |

由表 3可以看出,采用遗传算法对变速器进行速比优化后,整车的动力性均满足原车型设计要求,0~50 km/h的加速时间比设计要求减小了0.1 s,50~80 km/h加速时间比设计要求减小了0.6 s,等速工况下的续驶里程比设计要求增加了10.68 km,优化结果是合理的。

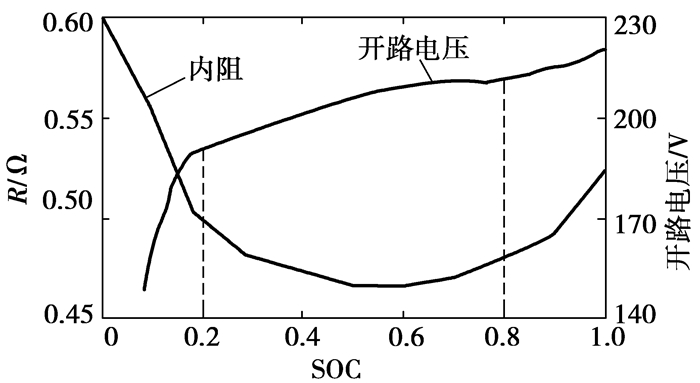

4 动力性仿真的验证分析 4.1 电池组的输出功率蓄电池的输出功率随着电池温度和SOC的变化而变化。这是由于蓄电池内阻随电池温度和SOC的变化而变化,开路电压也随之变化,为保证电池两端输出电压不过低从而确保电池安全充放电,电池的总负荷功率不能过大,而该负荷功率也随着电池温度和SOC的变化而变化,它可根据电池的放电截止电压来确定[10]。

通过实验可测得不同SOC下的电池组内阻和开路电压如图 7所示,从而得到对应的电池组最大输出功率,如图 8所示。

|

图 7 常温时不同SOC时的电池内阻和开路电压 |

|

图 8 常温时不同SOC下的电池的输出功率 |

由图 8可以看出,随着SOC的降低,蓄电池的输出功率逐渐降低,当SOC小于0.2时,电池组的输出功率急剧下降,这将对整车性能产生影响。因此有必要研究所匹配的蓄电池在SOC接近下限时,输出功率能否还能够满足整车动力性的要求。

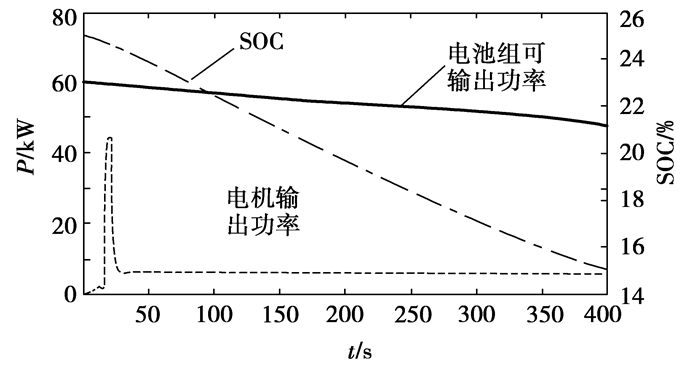

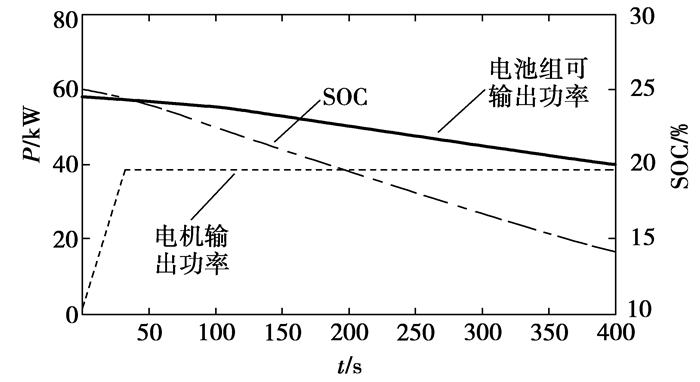

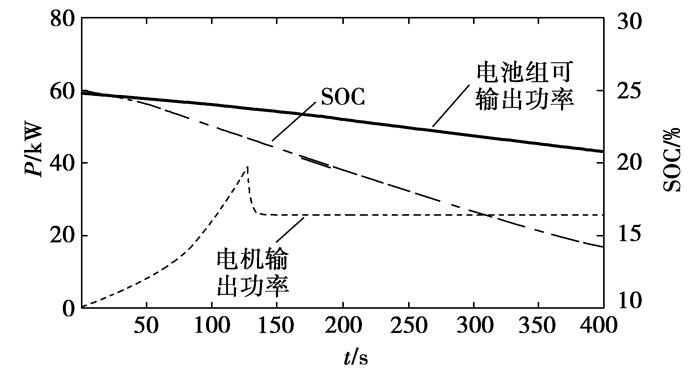

4.2 极限工况下的功率验证由于蓄电池SOC随整车运行状况不断变化,将对蓄电池输出功率产生较大影响,为确保蓄电池在整个设定SOC范围内的输出功率都能满足需求,必须对蓄电池在极限工况下的输出功率进行仿真分析,以验证蓄电池参数的合理性[11]。

笔者选定蓄电池正常工作的SOC范围为0.2~0.8,建立整车仿真模型,并选定初始SOC为0.25,此时SOC已经接近下限0.2。分别对加速工况、120 km/h最高车速工况以及25%爬坡工况进行仿真分析,所得结果如图 9~12所示。

|

图 9 0~50 km/h加速工况 |

|

图 10 50~80 km/h加速工况 |

|

图 11 25%爬坡工况 |

|

图 12 最高车速工况 |

由仿真结果可以看出,极限工况下的整车功耗均未超过电池组可输出的功率,表明所匹配的电池组能满足上述工况下的功率需求。因此所匹配的电池组在整车运行时能够满足各种不同工况下的功率需求,匹配结果是合理的。

5 结论1) 为使整车在实际运行时电机尽可能处于高效率区,提高整车能耗经济性,采用统计分析方法分析了CYC-ECE-EUDC等10种循环工况下的电机运行功率,由此得到电机额定功率。

2) 分析了电池质量对整车动力性和续驶里程的影响,定义了加速性能影响因子和续驶里程影响因子,通过修正电机性能参数使整车动力性和续驶里程都满足了设计要求。

3) 从提高系统效率的角度,对两挡变速器速比进行了优化,以等速工况下的续驶里程为目标,在满足动力性的前提下获得了经济性最优的两挡变速器速比,使得续驶里程延长10.68 km。

4) 分析了电池内阻、开路电压随SOC的变化关系,通过对极限工况下(SOC接近下限)整车动力性的验证,表明SOC在0.2~0.8范围内电池组的输出功率都可以满足整车动力性要求。

| [1] | 陈清泉, 孙逢春, 祝嘉光. 现代电动汽车技术[M]. 北京: 北京理工大学出版社, 2004. |

| [2] |

周保华, 秦大同, 胡明辉, 等.

两挡电动汽车动力传动系统的参数设计[J]. 重庆大学学报, 2011, 34(1): 1–6.

ZHOU Baohua, QIN Datong, HU Minghui, et al. Parameters design of powertrain system of electric vehicle with two-speed gearbox[J]. Journal of Chongqing University, 2011, 34(1): 1–6. DOI:10.11835/j.issn.1674-4764.2011.01.002 (in Chinese) |

| [3] |

尹安东, 杨峰, 江昊.

基于iSIGHT的纯电动汽车动力系统匹配优化[J]. 合肥工业大学学报:自然科学版, 2013, 36(1): 1–5.

YIN Andong, YANG Feng, JIANG Hao. Matching and optimization of pure electric vehicle drivetrain with iSIGHT[J]. Hefei University of Technology:Natural Science, 2013, 36(1): 1–5. (in Chinese) |

| [4] |

翟丽, 孙逢春.

电动轿车机电传动系统的匹配计算与仿真[J]. 北京理工大学学报, 2007, 27(10): 869–873.

ZHAI Li, SUN Fengchun. Matching and design of electromechanical transmission system for electric cars[J]. Transactions of Beijing Institute of Technology, 2007, 27(10): 869–873. DOI:10.3969/j.issn.1001-0645.2007.10.006 (in Chinese) |

| [5] |

李军求, 孙逢春, 张承宁, 等.

BFC6100-EV电动大客车动力传动系统参数设计[J]. 北京理工大大学报, 2004, 24(4): 311–314.

LI Junqiu, SUN Fengchun, ZHANG Chengning, et al. Powertrain parameter design for the electric bus BFC6100-EV[J]. Transactions of Beijing Institute of Technology, 2004, 24(4): 311–314. (in Chinese) |

| [6] | 余志生. 汽车理论[M]. 4版. 北京: 机械工业出版社, 2006. |

| [7] |

廖承林, 张俊智, 卢青春.

混合动力轿车机械式自动变速器换挡过程中的动力系统协调控制方法[J]. 机械工程学报, 2005, 41(12): 37–41.

LIAO Chenglin, ZHANG Junzhi, LU Qingchun. Coordinated powertrain control method for shifting process of automated mechanical transmission in the hybrid electric vehicle[J]. Chinese Journal of Mechanical Engineering, 2005, 41(12): 37–41. DOI:10.3321/j.issn:0577-6686.2005.12.008 (in Chinese) |

| [8] |

闵海涛, 王晓丹, 曾小华, 等.

电动汽车空调系统参数匹配与计算研究[J]. 汽车设计, 2009, 6: 22–25.

MIN Haitao, WANG Xiaodan, ZENG Xiaohua., et al. Parameter design and computation study for air conditioning system of electric vehicle[J]. Vehicle Design, 2009, 6: 22–25. (in Chinese) |

| [9] |

刘小康, 汪斌, 余向东, 等.

并联式混合动力电动汽车电池参数的优选[J]. 汽车工程, 2007, 29(7): 570–577.

LIU Xiaokang, WANG Bin, YU Xiangdong, et al. Parameter optimization of battery for a parallel hybrid electric vehicle[J]. Vehicle Engineering, 2007, 29(7): 570–577. (in Chinese) |

| [10] |

钱立军, 吴伟岸, 赵韩, 等.

混合动力汽车传动系优化匹配[J]. 农业机械学报, 2005, 36(9): 5–8.

QI Lijun, WU Weian, ZHAO Han, et al. Matching optimization of powertrain for a hybrid electric vehicle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(9): 5–8. (in Chinese) |

| [11] |

南金瑞, 王建群, 孙逢春.

电动汽车能量管理系统的研究[J]. 北京理工大学学报, 2005, 25(5): 384–389.

NAN Jinrui, WANG Jianqun, SUN Fengchun. Research of electric vehicle energy management system[J]. Transactions of Beijing Institute of Technology, 2005, 25(5): 384–389. (in Chinese) |

2014, Vol. 37

2014, Vol. 37