1b. 北京科技大学 钢铁生产制造执行系统技术教育部工程研究中心, 北京 100083;

2. 方大特钢科技股份有限公司, 南昌 330012

1b. Engineering Research Center of MES Technology for Iron & Steel Production, University of Science and Technology Beijing, Beijing 100083, China;

2. Fangda SpecialSteel Technology Co., Ltd., Nanchang 330012, China

钢铁生产是将物质状态转变、物质性质控制、物质流管制融合在一起的复杂制造过程[1],其中炼钢连铸过程系统是现代钢铁制造的关键区段,也是决定钢厂年生产能力的主要环节。年生产能力是衡量炼钢厂生产运营状况的重要技术经济指标,而炼钢连铸区段中的3个主体工序:炼钢、精炼、连铸,由于市场需求的变化,三者都有可能成为制约整个系统生产能力的瓶颈工序,决定系统的实际生产能力[2]。对于工序产能匹配与整个系统产能之间的关系,国内许多钢厂都展开过一定的研究[3-6],提出了符合各钢厂实际生产情况的改进措施。但这些研究中,或是很少涉及产品结构对于工序产能和整个系统生产能力的影响;或是考虑了产品结构,但仍是独立分析各个钢种在各工序的产能匹配情况。而对于多品种、小批量、多批次的特殊钢厂实际生产,无论是从单一产品结构的假设或是从独立分析各钢种产能的思想上去分析系统产能,对实际生产的指导意义和准确性都显得针对性不足。因此,笔者基于文献[7-8]的研究,针对国内某全连铸转炉特殊钢厂,探讨工序产能与产品结构、工序产能与系统产能的关系,确立合理的产品结构范围和产能指标,提出提高系统产能的相应改进方案。

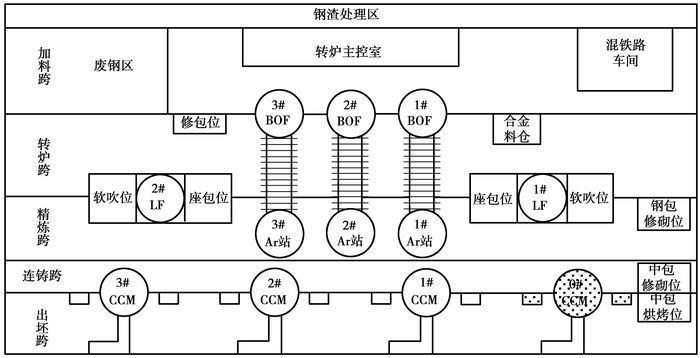

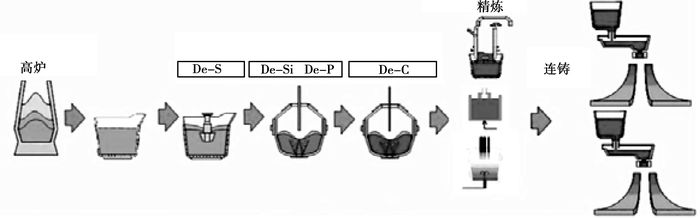

1 炼钢连铸区段生产状况概述该转炉特殊钢厂现有3座公称容量为80 t的转炉,3座80 t的Ar站,2座80 t双工位LF精炼炉和4台五机五流的小方坯连铸机,其车间布置如图 1所示,其中0号连铸机是连铸车间扩建后新增的一台连铸机。

|

图 1 某转炉炼钢厂车间布置 |

根据生产工艺路线的不同,可将生产产品分为品种钢(variety steels, vs)和普通钢(common steels, cs)两大类。品种钢(60Si2Mn、SUP9、28MnSiB、50CrV、50CrMnV、40Cr等)的生产流程是:BOF-Ar-LF-CCM,生产路线如图 2(a)所示;普通钢(HRB335系列、HRB400系列等)的生产流程是:BOF-Ar-CCM,生产路线如图 2(b)所示。由图 2(a)、(b)可见,每炉钢水都要在吹氩站进行吹氩,吹氩站与转炉间存在一一对应关系,对于普通钢其喂丝、搅拌等有限的精炼任务在吹氩站内完成,而品种钢只在吹氩站作短暂停留进行测温和取样,继而进LF精炼炉进行加热、喂丝、造渣等一系列精炼操作。由于2号连铸机对应的是螺纹棒材(普通钢)生产线,轧机能力大于铸机能力,因而2号连铸机只浇注普通钢。0、1号连铸机以品种钢浇注为主,辅助浇注普通钢,3号连铸机既浇注普通钢也浇注品种钢。

|

图 2 生产产品作业流程 |

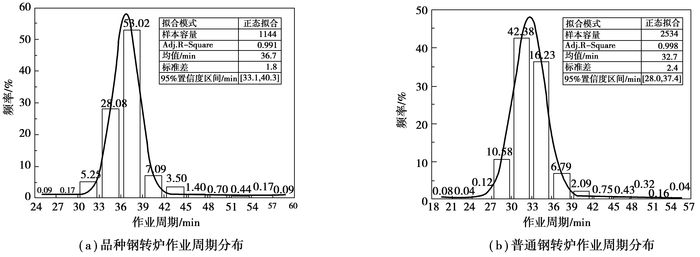

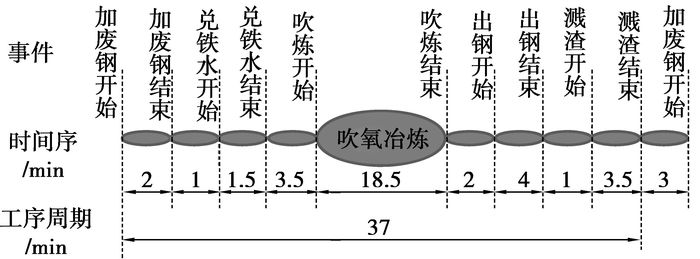

根据转炉特殊钢厂2012年1~6月部分生产数据,对转炉冶炼作业周期进行统计分析,发现其符合正态分布规律,拟合结果如图 3所示。由图 3可见,品种钢转炉冶炼的标准作业周期(即平均作业周期)为37 min,其作业周期合理调整范围的上限为40 min,下限为33 min;普通钢转炉冶炼的标准作业周期为33 min,合理调整范围的上限为37 min,下限为28 min。同理,结合对过程温降速率的解析,在满足出钢温度、连铸过热度以及其他工艺要求的情况下,确定了品种钢和普通钢在吹氩工序、LF精炼工序以及连铸工序的标准作业周期值和合理调整范围区间,见表 1。

|

图 3 转炉作业周期分布 |

| 表 1 品种钢与普通钢的工序作业周期 |

由表 1可知,通常钢水在氩站停留时间都比较短,品种钢在3~5 min内,而对于该转炉特殊钢厂生产普通钢而言,吹氩工序即是其精炼工序,普通钢在吹氩站要进行吹氩操作以均匀成分和温度、测温取样以及加需要的合金料等,有时又需要作为缓冲工序等待一些时间,以协调前后工位的正常生产,因而普通钢在氩站停留时间的波动范围相对较大,在4~20 min内。对于LF精炼工序,由于采用双工位设计,虽然单包钢水的处理时间未变,但在前一炉钢水精炼结束到后一炉钢水通电之前,后一炉的钢水已完成了部分精炼操作,大大缩短了精炼工序的处理周期,加热精炼的时间能控制在40~50 min,而座包位和软吹位则主要起着协调流程节奏的缓冲作用。对于连铸工序,品种钢要求恒速、慢浇操作;同时,品种钢采用整体式水口浇注,也不能堵流,因而浇注周期较长且波动小。而浇注普通钢时,由于拉速快,平均浇注周期要快于转炉冶炼周期,为了保证连铸机连浇,往往需要降低拉速或堵中包流数,其浇注周期不稳定,在24~40 min的较大范围内波动。

3 炼钢连铸区段产能分析钢厂生产的产品结构是指钢厂生产的各类钢种的比例关系,对于笔者研究的转炉特殊钢厂,产品结构即指品种钢或普通钢的生产比例。由表 1可见,由于不同钢种在同一工序的作业周期不等,冶炼钢种的产品结构必然影响着工序产能和系统产能。因而,需要在炼钢连铸区段运行时间参数解析的基础上,分析工序产能、系统产能、产品结构三者间的关系,找到制约产能的瓶颈工序,提出相应的改进方法。

3.1 工序产能分析对于该厂的炼钢连铸过程系统,工序产能即指3个主体工序:炼钢、精炼、连铸工序的生产能力,工序产能与产品结构间的关系如式(1)所示。

| ${C_k} = \sum\limits_{sg \in SGl} {\sum\limits_{ \in {M_k}} {\frac{{\gamma _l^{sg} \times {w_l}}}{{\sum\limits_{sg \in SG} {({T_{sg,{\rm{ }}k,{\rm{ }}l}} \times \gamma _l^{sg})} }}} } \times \left( {60 \times TS} \right) \times {\eta _k},$ | (1) |

式中:Ck为某个时间跨度内的工序产能,t;sg为钢种代号;SG为钢种集合;k为工序编号;l为工序k内设备编号;Mk为工序k内的设备集合;γlsg为设备l上钢种sg的生产比例;wl为设备l的公称容量,t;ηk为工序k的日历作业率;TS为时间区段,如班组/日/月/年,h;Tsg, k, l钢种sg在工序k的设备l上的标准作业周期,min。

如前两节所述,所有品种钢都需要进行LF精炼处理,不同品种钢或不同普通钢的工艺路线一致,且不同品种钢或不同普通钢在各工序的作业周期基本相等,因而钢种只分了品种钢和普通钢两大类,且认为同一工序内的不同设备间无差异,公称容量均为80 t,即各炉次在设备上的作业周期与工序内设备选择无关,因而工序产能的计算式可以进一步简化为式(2)。

| ${C_k} = \frac{{{m_k} \times 80}}{{{T_{{\rm{vs}},{\rm{ }}k}} \times \gamma _k^{{\rm{vs}}} + {T_{{\rm{cs}},{\rm{ }}k}} \times (1 - \gamma _k^{{\rm{vs}}})}} \times \left( {60 \times TS} \right) \times {\eta _k},$ | (2) |

式中:Tvs, k为品种钢在工序k的标准作业周期,min;Tcs, k为普通钢在工序k的标准作业周期,min;mk为工序k内设备总数;γkvs为工序k内品种钢的生产比例;ηk为工序k的日历作业率。

根据式(2)和表(1)中的数据,可以分别对转炉、精炼、连铸各工序的产能进行分析,进而通过三者产能的比较,找到不同产品结构下的产能限制性环节,即瓶颈工序,提出针对性的改进方案。各工序的产能与产品结构间的关系如下。

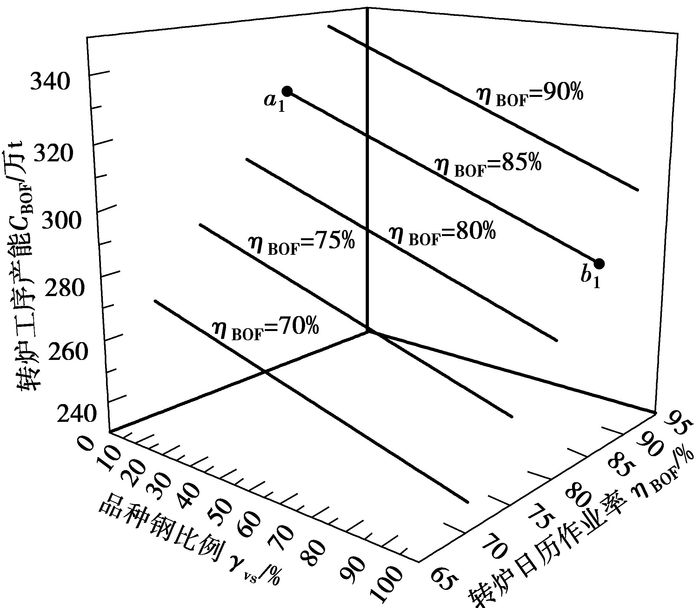

3.1.1 转炉工序产能分析转炉工序年产能CBOF计算方法如式(3)所示:

| $\begin{array}{l} {C_{{\rm{BOF}}}} = \frac{{3 \times 80}}{{37 \times \gamma _{{\rm{BOF}}}^{{\rm{vs}}} + 34 \times \left( {1 - \gamma _{{\rm{BOF}}}^{{\rm{vs}}}} \right)}} \times \\ \quad \quad \quad \left( {60 \times 365 \times 24} \right) \times {\eta _{{\rm{BOF}}}}。\end{array}$ | (3) |

由式(3)确定转炉工序3座转炉总的年产能与产品结构和日历作业率的关系如图 5所示。图 5中分别选取了日历作业率为70%、75%、80%、85%和90%,由图 5可见,随着品种钢比例的增加,转炉工序年产能随之下降。以85%的日历作业率为例,全部生产普通钢(γBOFvs=0,图 5中a1点)时的工序产能CBOF=324.91万t,全部生产品种钢(γBOFvs=100%,图 5中b1点)时的工序产能CBOF=289.79万t,两种情况下的产能差值为35.12万t。

|

图 5 转炉工序年产能与产品结构和日历作业率的关系 |

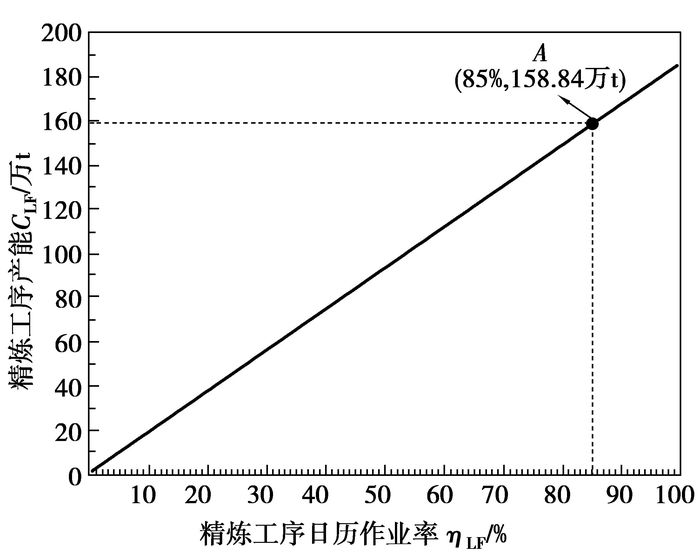

由图 2(a)知,对于该转炉特殊钢厂,只有品种钢需经LF精炼处理,因而LF精炼工序的品种钢比例γLFvs=100%,两座LF精炼炉的工序年产能即为

| ${C_{{\rm{LF}}}} = \frac{{2 \times 80}}{{{T_{{\rm{vs}},{\rm{ LF}}}}}} \times \left( {60 \times 365 \times 24} \right) \times {\eta _{{\rm{LF}}}}。$ | (4) |

LF采用双工位操作,精炼工序的冶炼周期即为精炼位的作业时间,Tvs, LF=45 min,座包位和软吹位起前后工序间的协调缓冲作用。在笔者钢种划分(只划分为品种钢和普通钢两大类)情况下,精炼工序产能只与日历作业率有关,如图 6所示,85%日历作业率下精炼工序产能为CLF=158.84万t。

|

图 6 精炼工序年产能与日历作业率的关系 |

连铸工序年产能CCCM计算方法如式(5)所示:

| ${C_{{\rm{CCM}}}} = \frac{{{m_{{\rm{CCM}}}} \times 80}}{{51 \times \gamma _{{\rm{CCM}}}^{{\rm{vs}}} + 28 \times (1 - \gamma _{{\rm{CCM}}}^{{\rm{vs}}})}} \times \left( {60 \times 365 \times 24} \right) \times {\eta _{{\rm{CCM}}}}。$ | (5) |

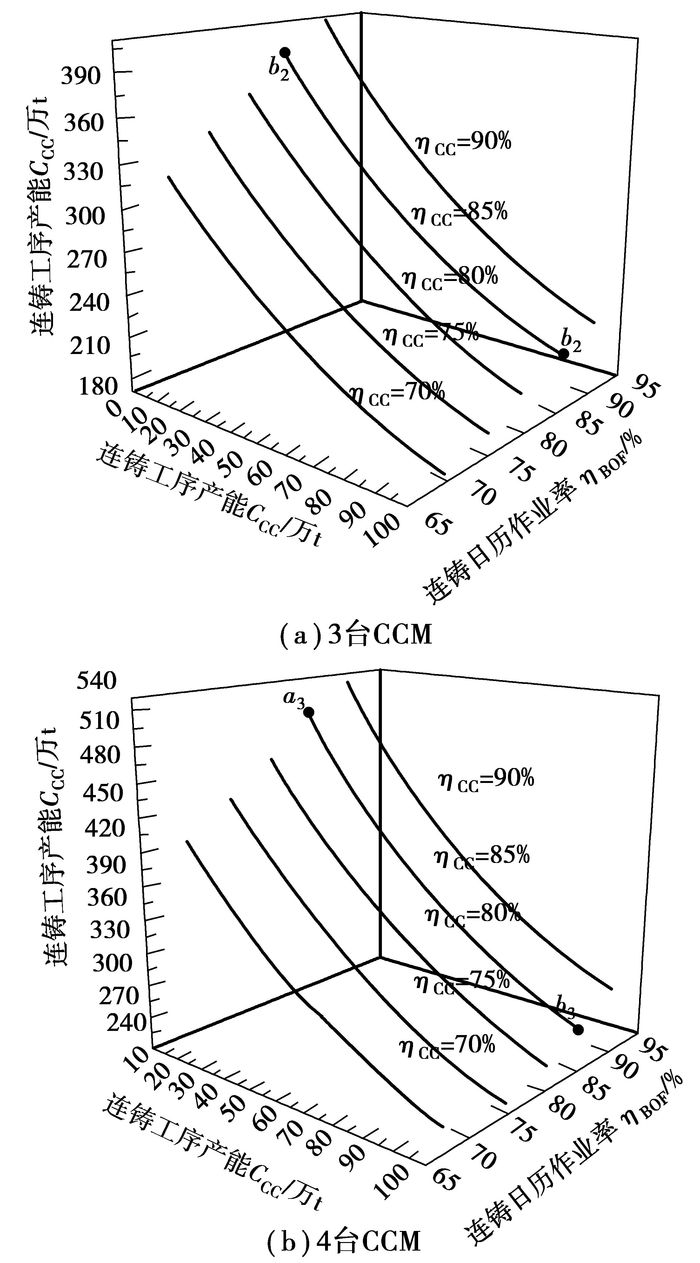

式中:mCCM为铸机台数,连铸车间扩建前mCCM=3,扩建后mCCM=4。图 7(a)、7(b)分别是扩建前后,连铸机的年浇注钢水能力与连铸工序日历作业率和浇注钢种比例的关系。同样,以85%作业率为例,3台(4台)连铸机生产时,全部浇注普通钢(γCCMvs=0,图 7(a)中a2点和图 7(b)中a3点)时的连铸工序产能CCCM=382.94万t(CCCM=510.58万t),全部浇注品种钢(γCCMvs=100%,图 7(a)中b2点和图 7(b)中b3点)时的工序产能CCCM=210.24万t(CCCM=280.32万t),两种情况下产能差值高达172.70万t(230.26万t),这是由于品种钢与普通钢的浇注周期差值较大。

|

图 7 连铸工序年产能与产品结构、日历作业率的关系 |

炼钢连铸区段的系统产能受区段中瓶颈工序产能的制约,在工序产能分析的基础上,通过比较炼钢、精炼、连铸各工序产能的大小,可找出整个炼钢连铸区段系统产能的限制性环节。

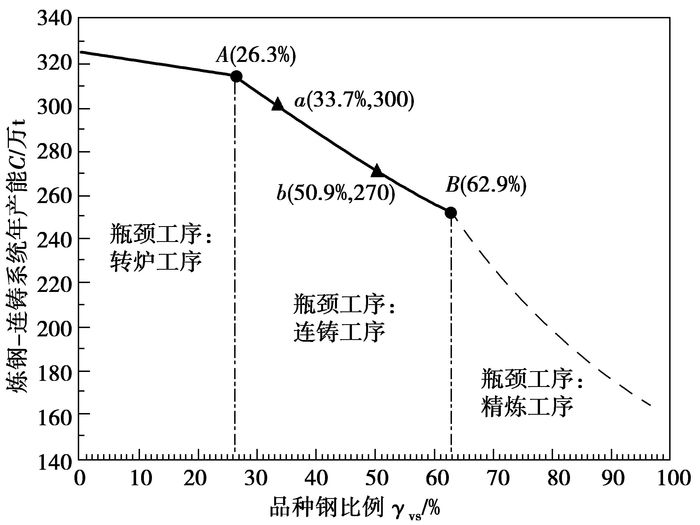

由于产能受产品结构和日历作业率两方面因数的影响,笔者主要讨论的是产品结构与产能的关系,对此先确定各工序的日历作业率。工序日历作业率ηk(%)=[工序内设备作业时间总和twork-tot /(工序设备数mk×日历时间tcal)]×100%,其中作业时间twork=日历时间tcal-[定期检修(大修、中修、小修)时间tregu-rep+不定期检修时间tno-regu-rep+非计划停工时间tnon-sch-shut]。根据炼钢连铸系统的检修计划和实际生产情况,可设定各工序的日历作业率均为85%(即各设备的实际作业时间均为310天),图 9是相同日历作业率ηk=85%下,各工序冶炼品种钢的年产能的比较关系。图 9中A点表示转炉工序品种钢产能等于连铸工序品种钢产能,B点表示转炉工序品种钢产能等于精炼工序品种钢产能,C点表示连铸工序品种钢产能等于精炼工序品种钢产能,A、B、C 3点可将整个品种钢生产比例范围划分为4个区间。当品种钢生产比例γvs<26.3%时,精炼工序品种钢产能>连铸工序品种钢产能>转炉工序品种钢产能,此时转炉工序的品种钢产能最小,由于各工序品种钢生产比例相等,因而转炉工序的总产能亦最小,转炉工序是炼钢连铸系统的瓶颈工序;当品种钢生产比例26.3%<γvs<52.0%时,精炼工序品种钢产能>转炉工序品种钢产能>连铸工序品种钢产能,此时连铸工序品种钢的产能最小,连铸工序成为炼钢连铸系统的瓶颈工序;当品种钢生产比例52.0%<γvs<62.9%时,转炉工序品种钢产能>精炼工序品种钢产能>连铸工序品种钢产能,此时品种钢产能最小的仍然是连铸工序,连铸工序仍然是炼钢连铸系统的瓶颈工序;当品种钢生产比例62.9%<γvs<100%时,转炉工序品种钢产能>连铸工序品种钢产能>精炼工序品种钢产能,此时精炼工序品种钢的产能最小,精炼工序成为炼钢连铸系统的瓶颈工序;不同品种钢比例下的3个工序产能间的关系如表 2所示。

|

图 9 不同品种钢比例下工序年产能间的比较关系 |

| 表 2 不同品种钢比例下系统产能与工序产能的关系(3台连铸机) |

根据表 2按式(3)、式(4)、式(5)计算,可得到炼钢连铸系统产能与品种钢比例的关系,如图 10所示。

|

图 10 炼钢连铸系统产能与品种钢比例的关系(3台CCM) |

对于图 10中3种不同品种钢比例下,转炉、连铸、炉外精炼工序分别为瓶颈工序的情况作如下分析。

3.2.1 瓶颈工序1:转炉工序当生产钢种中的品种钢比例γvs<26.3%时,转炉工序是整个炼钢连铸系统产能的瓶颈工序,转炉工序的生产能力决定着整个系统的生产能力,此时,系统的年产能为314.88万t<C<324.92万t。可以通过缩短转炉冶炼周期来提高系统产能,缩短转炉冶炼周期的分析如下:

1) 方法1:增加铁水预处理工序或采用转炉双联法。

铁水预处理或转炉双联法可使原先在一个转炉内进行的脱磷、脱硫、脱碳和升温等冶炼任务分散到多个工序,使单体设备的冶炼功能逐步趋向单一化和精准化。这样有助于减少各工序的冶炼任务,便于冶炼过程管理和控制,提高钢水质量,缩短冶炼周期[9-11]。例如,首钢京唐钢铁公司炼钢厂采用铁水罐预脱硫、专用转炉预脱硅、预脱磷的全量铁水三脱预处理工艺(工艺流程见图 11),不仅优化了钢水洁净度,而且还大大提高了生产效率,使脱碳转炉冶炼1炉钢水的时间缩短了8~10 min[11]。但增加铁水预处理工序或采用转炉双联法炼钢,一方面投资成本大,另一方面受现有厂房布局限制,对于笔者所研究的特殊钢厂,此方案有局限性。

|

图 11 首钢京唐公司洁净钢生产新流程[11] |

2) 方法2:改进转炉冶炼过程的操作工艺,优化转炉冶炼各阶段操作时间。

图 12是对品种钢(以SUP9为例)转炉冶炼过程的时间参数解析。对于非吹氧冶炼操作,有进一步优化的空间:如兑铁结束到吹炼开始的摇炉、下枪时间可以通过调节倾炉和氧枪系统缩短至2 min;改进转炉出钢口参数,将出钢口内径扩大10 mm,在保证出钢口寿命不下降的同时,可使出钢时间缩短近1 min;优化溅渣护炉工艺参数、调整溅渣氮气压力和枪位以及根据转炉终点钢水氧活度和温度来控制合理的转炉排渣倾动角度和调质冷却剂加入量[12],可以缩短溅渣时间至2 min。对于该转炉特殊钢厂的吹氧冶炼操作,冶炼过程终点钢水成分、温度的一次命中率相对较低,平均倒炉次数2次,可通过提升对吹氧冶炼过程的控制水平来降低倒炉和补吹次数,缩短冶炼时间。例如文献[13]基于熔池混匀度建立的转炉冶炼过程吹炼模型和文献[14]基于吹氧量统计模型和理论模型建立的吹氧量综合预测模型,在现场的试用情况表明了模型的有效性(模型验证结果见图 13),终点钢水碳温双命中率(碳含量预测误差绝对值小于0.03%,温度预测误差绝对值小于20 ℃)均可达到75%以上,大大提高了转炉“一倒出钢”比例,可缩短冶炼周期4 min。此外,还可通过优化转炉冶炼供氧工艺,合理提高供气强度和积极进行新型氧枪的试验来缩短转炉的供氧时间。

|

图 12 转炉冶炼SUP9过程时间参数解析 |

|

图 13 转炉吹炼终点钢水碳温命中率的验证结果[14] |

当生产钢种中的品种钢比例26.3%≤γvs<62.9%时,连铸工序是整个炼钢连铸系统产能的瓶颈工序,连铸工序的生产能力决定着整个系统的生产能力,系统的年产能区间范围为296.36万t≤C<237.63万t。此时,提高系统的产能需要提高连铸工序的产能,针对可采用的方法,分析讨论如下:

1) 方法1:增大铸坯断面。

目前,该厂铸坯浇注规格为150 mm×150 mm至180 mm×180 mm的小方坯,增大铸坯断面可以提高钢水流通量,缩短浇注周期,但考虑到与后续轧制工序的工艺和设备匹配问题,因此不建议采用此方法。

2) 方法2:提高拉速。

钢水浇注周期与铸机拉速的关系如式(6)所示:

| ${T_{{\rm{CCM}}}} = \frac{\omega }{{\rho \times v \times S \times N}},$ | (6) |

式中TCCM为单包钢水浇注周期,min;ω为单包钢水重量,t;ρ为钢水密度,取7.6t/m3;v为铸机拉速,m/min;S为铸坯断面,m×m;N为铸机流数,流。

对于小方坯连铸机,提高拉速是连铸高效化的核心,以该厂五机五流连铸机浇注160 mm×160 mm的小方坯为例,单炉钢水重量取钢包公称容量80 t,则浇注周期与铸机拉速的关系见图 14。

|

图 14 钢水浇注周期与连铸机拉速的关系 |

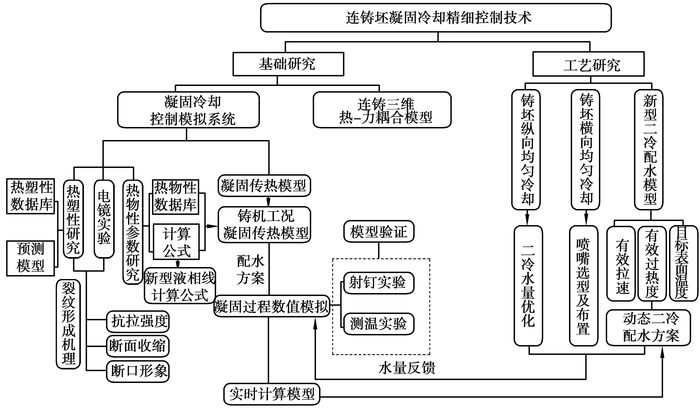

如图 14所示,若将拉速从现在的平均1.6 m/min提高到1.8 m/min,则浇注周期可由51 min缩短至45.7 min。可见,拉速的微小变化,反映在浇注周期上,其效果却是明显的。但高拉速可能带来铸坯质量下降的问题,因而在确保铸坯质量的前提下,提高拉速可以在以下技术上进行攻关:钢包精炼和中间包冶金技术;提高结晶器冷却效率,包括结晶器形状设计、振动方式改进和保护渣改性等;改善并控制结晶器内钢水流动和稳定液面;改进二次冷却优化制度和铸坯支撑状况;过程自动控制技术,如漏钢预报系统等。其中,对于二冷配水优化,在以往研究[15-16]的基础上研发了针对中厚板坯的连铸凝固冷却精细控制技术,技术路线如图 15所示,在该厂小方坯连铸机前期的推广试用,证明了该技术的普适性和有效性。

|

图 15 连铸坯凝固冷却精细控制技术路线 |

3) 方法3:增加铸机流数。

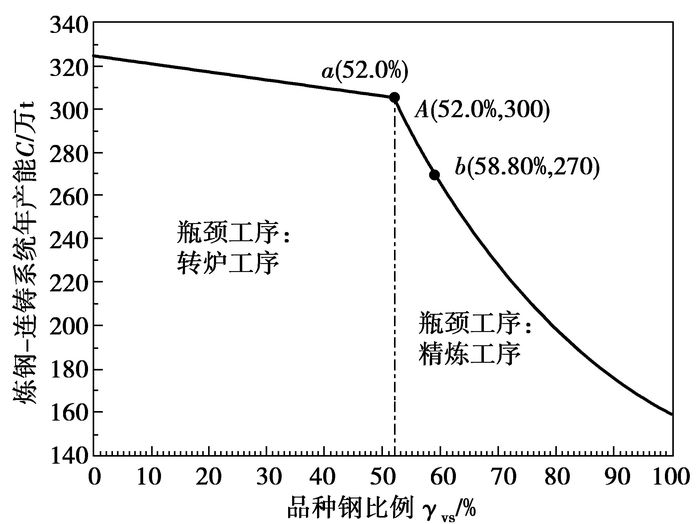

增加铸机流数可以大幅提高连铸工序的生产能力,从根本上改变制约系统产能的瓶颈工序。图 16是该厂连铸车间扩建改造,新增一台五机五流连铸机,即铸机总流数由3×5流增加到4×5后,炼钢连铸系统年生产能力与品种钢生产比例的关系图。由图 16可见,对品种钢的生产,连铸工序不再是系统产能的瓶颈工序。与图 10中扩建前3台连铸机时的产能对比可知,在品种钢生产比例为26.3%≤γvs≤62.9%时,系统年产能有所提高,即在保证相同年产能的情况下,可以适当增加品种钢生产比例,如系统年产能目标为270万t≤C≤300万t时,品种钢生产比例可由原来的33.7%≤γvs≤50.9%提高到52.9%≤γvs≤58.8%。

|

图 16 炼钢连铸系统产能与品种钢比例的关系图(4台CCM) |

当生产钢种中的品种钢比例62.9%≤γvs≤100%时,炉外精炼工序是整个炼钢连铸系统产能的瓶颈工序,精炼工序的生产能力决定着整个系统的生产能力,此时系统的年产能为237.63万t≤C≤149.50万t。LF工序座包位、加热精炼位、软吹位平均处理时间分别为12、45、20 min,缩短LF工序精炼周期,提高LF精炼效率成为提高系统产能的有效途径,针对可采用的方法,分析讨论如下:

1) 方法1:优化转炉工艺。

如强化转炉入炉金属料和辅料的管理,严格控制入炉料中S、P含量,减轻LF脱硫负担,缩短精炼时间;适当提高转炉出钢温度10 ℃左右,同时通过优化过程作业路线,减少天车吊运时间等措施,保证钢水进站温度由1 550 ℃左右提高到1 560 ℃以上,可减少LF加热时间约4 min;采用有效挡渣出钢方式,控制转炉下渣量在5 kg/t以下,同时,出钢时间控制在2 min以内,减轻LF脱氧脱硫负担,减少精炼脱氧剂加入量;转炉出钢时向钢包中配加顶渣和部分调渣剂,利用钢水流动性和钢水显热提前造渣,可有效减少LF精炼时加入的渣量,根据提前造渣量的大小,可缩短化渣时间3~5 min。

2) 方法2:优化LF精炼工艺。

强化生产准备工作,充分利用空位以及等待时间放换电极,可缩短非加热操作时间约2 min,保证钢水等精炼时间不超过10 min;加大送电过程吹氩强度,改善脱氧、脱硫、均匀成分和夹杂物上浮的冶金动力学条件,以减少切电大吹氩次数,提高加热精炼效率,目前,该厂精炼过程切电次数为2~3次,若实现全过程送电操作(如带电测温取样),可缩短精炼时间4 min左右;精炼过程还原气氛控制,改进精炼渣系,进行强脱硫强脱氧等一系列优化措施。

4 结论1) 通过对该转炉特殊钢厂生产过程时间参数的解析,确定了不同钢种在各工序的标准作业周期和合理调整值范围。在时间参数解析的基础上,探讨了炼钢、精炼、连铸3个主体工序产能与产品结构的关系。转炉与连铸工序的产能随品种钢生产比例的升高而下降,以85%日历作业率为例,转炉工序产能的变化范围为289.79万~324.91万t,连铸工序产能的变化范围为280.32万~510.58万t,精炼工序由于全部生产品种钢,其85%日历作业率下的工序产能为158.84万t。

2) 通过比较炼钢、精炼、连铸工序的产能,分析了炼钢连铸系统产能与工序产能和产品结构的关系,得知3台连铸机生产时,当品种钢生产比例γvs<26.3%时,转炉工序是系统产能的瓶颈工序,当品种钢生产比例26.3%≤γvs<62.9%时,连铸工序是系统产能的瓶颈工序,随着品种钢比例的继续升高,此时精炼工序成为系统产能的瓶颈工序。4台连铸机生产时,连铸工序不再是系统产能的瓶颈工序,且在26.3%≤γvs≤62.9%品种钢生产比例下,系统年产能有所提高。

3) 针对不同品种钢生产比例下的系统产能限制性环节,提出了提高系统产能的相应改进措施。以该厂270万~300万t的年产能目标为例,为确保完成产能任务,必须控制其品种钢生产比例52.9%≤γvs≤58.8%,此范围内精炼工序是系统产能瓶颈工序,产能(或品种钢生产比例)不变情况下,若想提高品种钢生产比例(或产能),需采取文中相应的改进方案,缩短精炼工序的处理周期。

4) 通过对国内某转炉特殊钢厂产能问题的分析,形成了具有普适性的炼钢厂炼钢连铸区段产能研究、评价方法。即以区段中瓶颈工序产能决定区段系统产能的思想为指导,通过比较不同产品结构下的工序产能,分析系统产能的大小。这样,不仅为已建钢厂确定合理的产能指标和产品结构,充分发挥整个炼钢连铸生产流程的生产能力提供了切实可行的方法,而且对规划设计新建钢厂的产能规模和工序配置具有一定指导意义。

| [1] | 殷瑞钰. 冶金流程工程学[M]. 2版. 北京: 冶金工业出版社, 2009. |

| [2] |

刘文涛, 柴丽俊, 张群, 等.

利用OPT确定炼钢厂的时间缓冲[J]. 冶金能源, 2004, 23(16): 9–12.

LIU Wentao, CHAI Lijun, ZHANG Qun, et al. Using OPT theory to define the time-butter of steelmaking plant[J]. Energy For Metallurgical Industry, 2004, 23(16): 9–12. (in Chinese) |

| [3] |

董金刚, 冯太国, 唐立新.

钢铁企业工序能力匹配关系思考[J]. 中国冶金, 2007, 17(10): 58–60.

DONG Jingang, FENG Taiguo, TANG Lixin. Matching of process capability in iron and steel enterprise[J]. China Metallurgy, 2007, 17(10): 58–60. DOI:10.3969/j.issn.1006-9356.2007.10.016 (in Chinese) |

| [4] |

应保胜, 刘玉慧, 朱晓琼, 等.

水钢转炉到连铸工序的物流衔接匹配[J]. 中国工程机械学报, 2007, 5(4): 464–465.

YING Baosheng, LIU Yuhui, ZHU Xiaoqiong, et al. Material flow linking and matching for converting-to-casting processes at Shuicheng Steel[J]. Chinese Journal of Construction Machinery, 2007, 5(4): 464–465. (in Chinese) |

| [5] |

陈若冰, 齐欢.

炼钢-连铸流程的炉机匹配[J]. 中南大学学报:自然科学报, 2011, 42(6): 1650–1656.

CHEN Ruobing, QI Huan. Matching between converters and continuous casters[J]. Journal of Central South University:Science and Technology, 2011, 42(6): 1650–1656. (in Chinese) |

| [6] | Mahmoudi J, Nabati H. An experimental study on productivity and quality improvement of horizontal continuous casting process[J]. International Journal of Green Energy Taylor & Francis, 2006, 3(2): 185–199. |

| [7] |

刘青, 尹佳, 田新中, 等.

转炉炼钢厂工序产能和品种钢铸机配置[J]. 北京科技大学学报, 2007, 29(8): 845–849.

LIU Qing, YIN Jia, TIAN Xinzhong, et al. Matching of productive capacity among working procedures and allocating of continuous casting machines for quality steel in a converter plant[J]. Journal of University of Science and Technology Beijing, 2007, 29(8): 845–849. (in Chinese) |

| [8] |

尹佳, 刘青, 田新中, 等.

邢钢BOF-LF-CCM工序产能匹配研究[J]. 炼钢, 2009, 24(3): 21–24.

YIN Jia, LIU Qing, TIAN Xinzhong, et al. Research on matching productivity in BOF-LF-CCM process in Xingtai Iron & Steel Co., Ltd[J]. Steelmaking, 2009, 24(3): 21–24. (in Chinese) |

| [9] | Naito K, Wakoh M. Recent change in refining process in Nippon Steel Corporation and metallurgical phenomena in the new process[J]. Scandinavian Journal of Metallurgy, 2005, 34(6): 326–333. DOI:10.1111/SJM.2005.34.issue-6 |

| [10] | Jiang X F, Chen Z P, Lu Z X, et al. Development and application of BRP technology in Baosteel[J]. International Journal of Metallurgy, 2007, 104(1): 29–34. |

| [11] |

徐匡迪, 肖丽俊, 干勇, 等.

新一代洁净钢生产流程的理论解析[J]. 金属学报, 2012, 48(1): 1–10.

XU Kuangdi, XIAO Lijun, GAN Yong, et al. Theory analysis on the new generation of clean steel production process[J]. Acta Metallurgica Sinica, 2012, 48(1): 1–10. DOI:10.11890/1006-7191-121-1 (in Chinese) |

| [12] | Mills K C, Su Y C, Fox A B, et al. A review of slag splashing[J]. ISIJ International, 2005, 45(5): 619–633. DOI:10.2355/isijinternational.45.619 |

| [13] | Li G H, Wang B, Liu Q, et al. A process model for BOF process based on bath mixing degree[J]. International Journal of Minerals, Metallurgy and Materials, 2010, 17(6): 715–722. DOI:10.1007/s12613-010-0379-4 |

| [14] | Wang Z, Liu Q, Xie F M, et al. Model for prediction of the oxygen blowing quantity during the BOF steelmaking process[J]. Ironmaking & Steelmaking, 2012, 39(3): 228–233. |

| [15] | Dou Z C, Liu Q, Wang B, et al. Evolution of control models for secondary cooling in continuous casting process of steel[J]. Steel Research International, 2011, 82(10): 1220–1227. DOI:10.1002/srin.v82.10 |

| [16] | Wang X Y, Liu Q, Wang B, et al. Optimal control of secondary cooling for medium thickness slab continuous casting[J]. Ironmaking & Steelmaking, 2011, 38(7): 552–560. |

2014, Vol. 37

2014, Vol. 37