高压水射流割缝增透是一项新型瓦斯抽采技术。该技术作用原理是将自行研究设计的煤层割缝器与高压密封钻杆连接,水在高压泵驱动下从钻杆进入割缝器,经喷嘴加速后喷出,形成高速射流,从而对钻孔周围煤体进行旋转切割,形成扁平状卸压圆槽,增加煤体暴露面积,增大煤层裂隙率和透气性,改善瓦斯流动条件,最终达到提高瓦斯抽采率的目的[1-2]。

射流对煤体切割深度的增加可显著减少瓦斯钻孔数量、缩短瓦斯预抽时间。喷嘴是射流发生的主要元件,其结构直接影响到射流的切割能力[3]。许多学者研究了用于不同工况喷嘴的较优结构[4-6],但煤层割缝喷嘴与上述喷嘴相比有很大差异,主要表现在喷嘴总长受限、流道方向突然改变,且喷嘴工作时随割缝器匀速旋转,其内为复杂的高速湍流流动。目前已有很多有关高压水射流煤层割缝喷嘴合理结构的研究,而参考经验所设计喷嘴的性能射流质量还有待提高,因此喷嘴的射流性能严重制约该技术设备的推广应用。

笔者结合湍流模式理论对高压水射流煤层割缝喷嘴进行数值研究,优化出最优结构。通过3DPIV喷嘴流场测试实验对双梯度喷嘴出口流场测试验证数值模拟结果,找出最优的喷嘴结构。从而提高射流质量,增强高压水射流在煤体中的割缝半径。对提高该技术设备的瓦斯抽采率具有重要意义。

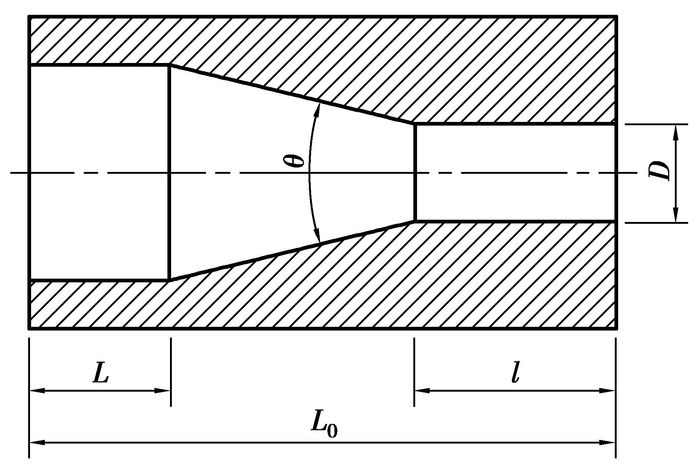

1 双梯度喷嘴结构设计喷嘴形状对射流性能影响非常大,结合水力学及工程应用,连续水射流喷嘴可分为圆锥带圆柱出口段喷嘴、圆锥收敛型喷嘴和流线型喷嘴。圆锥收敛型喷嘴容易加工,但射流密集性差,远远达不到煤体割缝的要求;流线型喷嘴流量系数大,能量损失小,但加工困难,实际生产出的效果达不到设计要求,目前很少在实际中应用[7];而煤矿用割缝器上的割缝喷嘴主要是圆锥带圆柱出口段喷嘴,如图 1所示。典型的高压水射流煤层割缝喷嘴为Nikonov喷嘴[8-9],其基本特征是θ=13°,l/D=2~4,如图 1所示。

|

图 1 典型煤层割缝喷嘴结构示意图 |

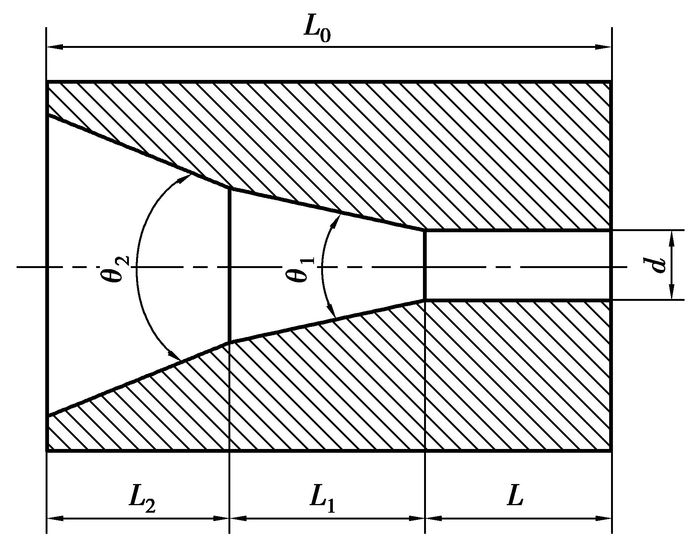

为了进一步提高射流效果又考虑到加工工艺要求,本论文研究思路就是利用数学插值方法使得喷嘴内部流道趋于光滑曲线。而在数学上,光滑程度的定量描述是:函数(曲线)的n阶导数存在且连续,则称该曲线具有n阶光滑性,如果在原有煤层割缝Nikonov喷嘴设计结构上有规律的插入n个折点使折线趋向于平滑的曲线把喷嘴流道设计成流线型喷嘴,从而提高射流品质。但是笔者综合考虑到现阶段的加工技术手段和经济效益,从提高射流质量和加工方便容易实现出发,提出采用其双梯度带直线段圆锥收敛型喷嘴,用来提高割缝器在煤矿中的割缝范围,提高煤层气抽采效率。结构如图 2所示。

|

图 2 双梯度带直线段圆锥收敛型喷嘴 |

高压水射流煤层割缝器双梯度喷嘴结构由总长L0、出口直径d、圆柱段长度L、第一梯度长L1、收缩角θ1、二梯度长L2、收缩角θ2七个参数确定。

2 喷嘴结构数值模拟优化 2.1 控制方程喷嘴垂直安装于割缝器上且工作时随割缝器匀速旋转,其内为复杂的高速湍流流动,故除了要满足流体流动的连续性方程和N-S方程,还需增加Realizable k-ε双方程湍流模型建立封闭的控制方程组[10-12]。

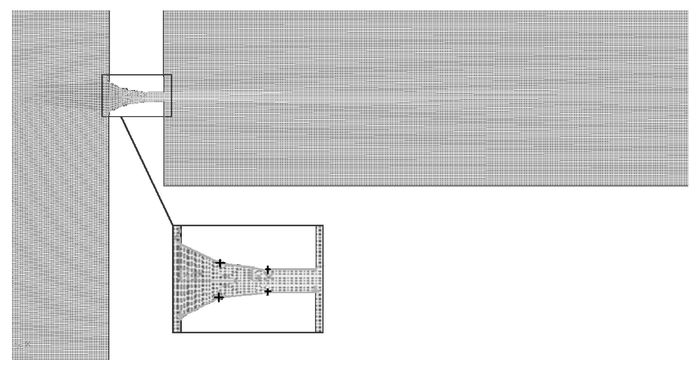

2.2 几何模型及网格划分采用CAD和GAMBIT联合建立二维几何模型[13],如图 3所示。所模拟的非淹没射流的边界。

|

图 3 喷嘴流场几何模型 |

该几何模型相对简单,采用“Quad”网格,采用“submap”的方式对模型进行结构化网格划分,网格密度0.1 mm,网格总数为101 168个。生成的网格如图 4所示。

|

图 4 模型网格划分 |

采用有限体积法对控制方程进行离散,应用SIMPLE算法对压力和速度进行耦合计算[14]。为实现有效计算,假设流体为理想的,其流动为定常流动,且不考虑重力作用及非淹没射流的空化效应[15-16]。图 3中边界1设为pressure-inlet,进口压力为28 MPa;2、3设为wall壁面;4设为pressure-outlet,出口压力为101 325 Pa;流体材料为水,其密度为998.2 kg/m3;残差监视器的误差范围设为1×10-6,对模型进行初始化,开始迭代计算。

按西南地区煤矿常用的φ63型密封钻杆计算,并考虑割缝器设计、喷嘴磨损及钻孔排渣等因素影响,喷嘴最大总长为17 mm;因此在总长受限制的情况下,影响割缝性能的双梯度喷嘴结构参数因素有6个,即直线段长度(L)、出口直径(d)、收缩角(θ1、θ2)和收缩段长度(L1、L2)。由于总长度确定,收缩段L1、L2只考虑L1,因此只考虑5个参数(L、d、θ1、θ2、L1)因素对喷嘴出口射流的切割能力的影响,而射流切割能力与射流轴心速度有直接对应关系,故将喷嘴出口处射流轴心速度值(记作V0)作为喷嘴结构优化指标[7]。

取L16(45)正交表,据表 1中因素和水平的取值分别建立物理模型,运用FLUENT软件对喷嘴结构进行数值模拟研究。

| 表 1 因素水平综合表 |

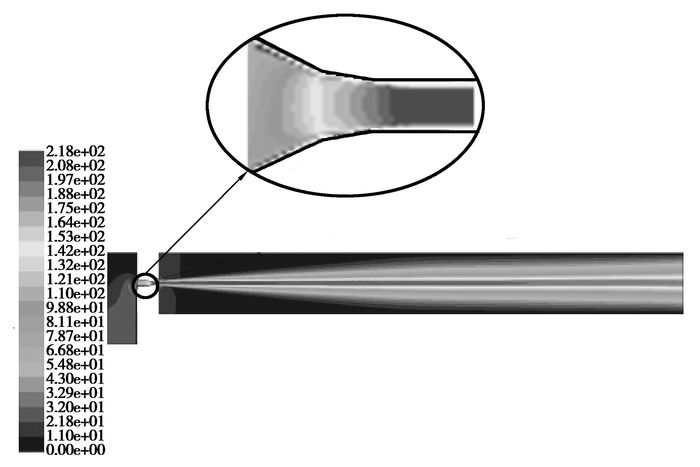

根据以上数值解法和边界条件,分别模拟了16种不同结构喷嘴内外部流场,图 5双梯度喷嘴的速度分布云图。

|

图 5 非淹没状态下喷嘴内外部流场速度分布图 |

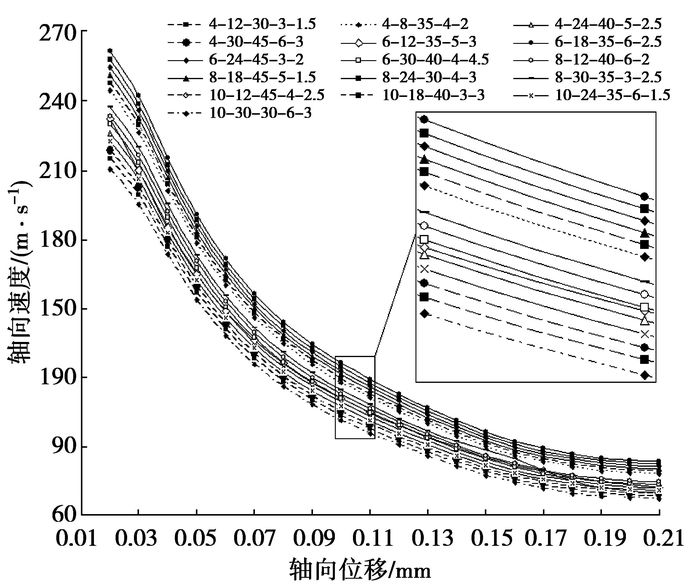

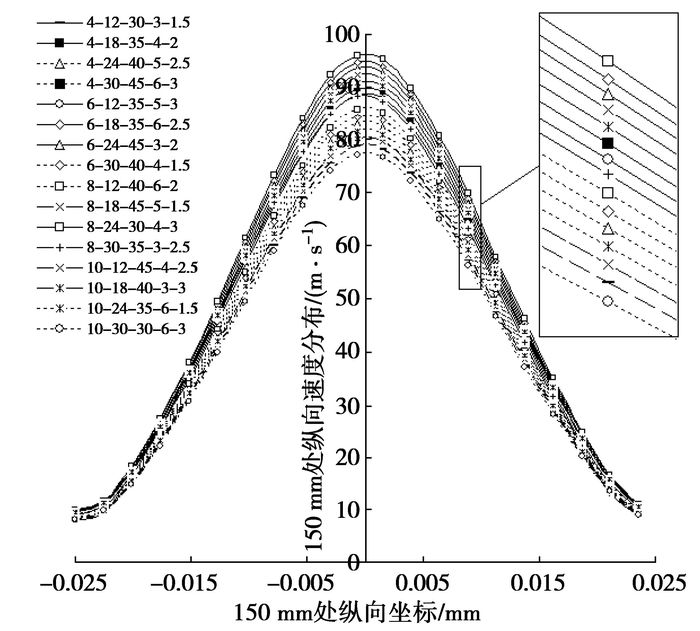

根据计算数据绘制射流轴心速度曲线。图 6为射流从喷嘴出口射出之后的轴心速度(V0)力衰减变化曲线,图 7为非淹没状态下16种不同型号喷嘴的射流距喷嘴出口150 mm处的射流速度(V)纵向剖面图。其中第一行数据表示喷嘴结构为L1=4 mm、θ1=12°、θ2=30°、L=3mm、d=1.5 mm,下同。正交数值实验结果见表 2。

|

图 6 不同类型喷嘴的射流轴心速度衰减曲线 |

|

图 7 不同类型喷嘴沿射流纵向剖面速度分布 |

| 表 2 正交数值实验结果 |

根据计算结果,初步确定最佳的喷嘴结构为6-18-30-6-2.5;各因素对射流轴心速度影响程度的大小依次为:θ2>L1>θ1>L>d。

由曲线可知,不同结构参数的喷嘴在相同压力下的喷嘴出口轴心速度并不相同,型号为L1=6 mm、θ1=18°、θ2=35°、L=6 mm、d=2.5 mm的喷嘴性能最优,不仅喷嘴的射流初速度较其他喷嘴要大而且轴心速度衰减也较慢而且射流束会聚性较好,能量较为集中。而实验编号16组θ1=θ2=30°为单梯度喷嘴型号是目前煤矿用φ63钻杆割缝器所用的喷嘴。由此看出笔者优化的双梯度喷嘴比所用喷嘴射流效果要优。

3 实验结果回归分析采用多元二次多项式逐步分析对数值模拟结果进行回归分析,设y为150 mm靶距处水射流速度;求得回归方程如下:

| $\begin{array}{l} y = 13.94 + 6.31{\theta _2} + 2.68d - 0.081\theta _2^2 + \\ \quad \quad 0.21{L_1}L + 0.68{L_1}d - 0.4{\theta _1}{L_1} - \\ \quad \quad \quad 0.13Ld - 0.21{\theta _2}d。\end{array}$ | (1) |

其中回归模型的P=0.0093,显著度高,说明回归方程是有效的;调整后的相关系数Ra=0.998 9,说明多元二次多项式回归的总体效果是很好的。

从式(1)中看出,收缩角θ2对水射流速度影响最大并且存在最优值,其次是第一梯度长L1的影响。喷嘴结构参数L、d、θ1、θ2、L1的交互作用形式出现,说明喷嘴结构是通过影响压能转化成动能的转化率而对水射流速度的大小产生影响。

当靶距处水射流速度y取得最大值时,各因素取值分别为:θ2=35.71°,L1=6.03 mm,θ1=17.82°,L=5.86 mm,d=2.5 mm。

4 粒子图像测速(PIV)实验为了进一步研究双梯度喷嘴的射流质量和验证模拟结果,确定双梯度喷嘴结构的最优结构参数。从模拟喷嘴中选出8个喷嘴在实验室加工测试,加工的试件如图 8所示;其结构参数见表 2中编号(2)、(4)、(6)、(8)、(10)、(12)、(14)、(16)。其中编号为(6)的喷嘴结构为模拟的最优结构,编号为(16)为单梯度普通喷嘴。利用美国进口仪器粒子图像测速系统(PIV)对喷嘴出口射流流场进行实验室测试获得不同结构参数喷嘴的轴心靶距平均速度。

|

图 8 测试喷嘴实物图 |

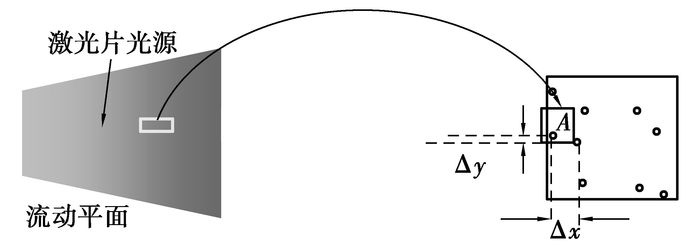

粒子图像测试技术是光学测速技术的一种,利用激光成像技术瞬时测量流场中多点的速度值,从而获得流场中一个面(激光片光源照亮平面内)内的速度场(二维或三维速度)某一瞬时整个流动的信息[17]。脉冲激光束经组合光学系统形成很薄的光片源(约2 mm厚)。在时刻t1用它照射流动的流体形成很薄的明亮的流动平面,该流面内随流体一同运动的粒子散射光线,用垂直于该流面放置的相机记录流场内流面上粒子的图像。经一段时间间隔△t的时刻t2重复上述过程,得到该流面上第二张粒子图像如示意图 9对比两张照片,识别出同一粒子,在两张照片上的位置,测出在该流面上粒子移动的距离,则△t中粒子移动的平均速度为:ux=△x/△t,uy=△y/△t。对该流面所有粒子进行识别、测量和计算,就得到整个流面上的速度分布[17]。

|

图 9 3DPIV基本工作原理 |

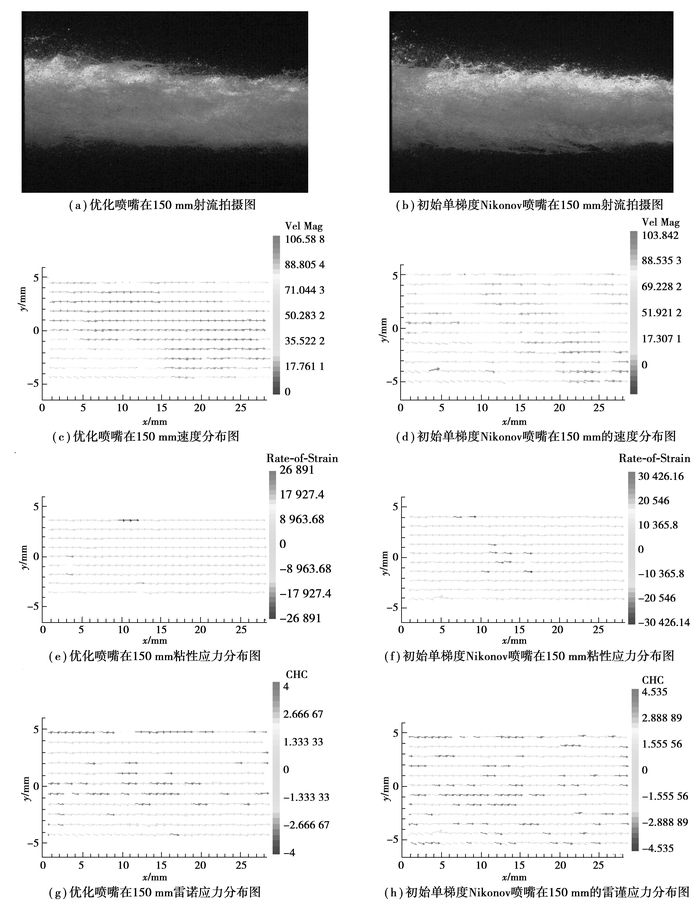

根据实验要求,连接调试好实验装置,将片光源打在喷嘴出口射流轴心线上,相机调在喷嘴出口150 mm处,调节Insight 3G软件,依次对实验室加工的喷嘴试件进行测试,分别拍摄100张速度测试图片。选取较优图片,利用软件对所拍摄的图片进行处理计算[18]。在选定距喷嘴出口150 mm处射流核心区域,用Tecplot软件进行平均;将平均后数据进行分析计算,获得不同喷嘴结构参数在150 mm靶距处速度矢量图以及最大速度和平均速度分析判断测试喷嘴在150 mm靶距的平均速度如表 3;验证数值模拟结果。通过分析不同型号喷嘴在靶距处流场速度分布、粘性应力分布以及雷诺应力分布,选择出在靶距处速度大的喷嘴,同时分析其粘性应力及雷诺应力分布情况,对喷嘴性能做综合判定。图 10(a)、10(b)分别为优化嘴和初始单梯度Nikonov喷嘴在150 mm处的射流拍摄图,对比看出优化喷嘴的射流比较密集而初始单梯度Nikonov喷嘴较发散并且射流边缘雾化严重。从图 10(c)和10(d)速度分布图中可以看出优化喷嘴和初始单梯度Nikonov喷嘴在150 mm处射流轴心处速度都比较较大,速度梯度比较明显,在射流边界处速度偏小。但是优化喷嘴沿轴线方向速度分布趋于一致。而初始单梯度Nikonov喷嘴射流沿轴线方向速度分布有减小的趋势。从分析数据中可以得出,优化喷嘴在150 mm轴心处的最大速度为106.566 m/s,平均速度为102.29 m/s而初始单梯度Nikonov喷嘴最大速度为103.842 m/s,平均速度为73.912 m/s。图 10(e)、10(f)分别为优化嘴和初始单梯度Nikonov喷嘴在150 mm轴心处流场粘性应力的分布。从图中可以看出射流轴心处粘性应力值优化喷嘴要比初始单梯度Nikonov喷嘴小,更利于射流动能的传播。图 10(g)、10(h)分别为优化嘴和初始单梯度Nikonov喷嘴射流在150 mm处雷诺应力分布图,比较雷诺应力分布图可以看出,优化喷嘴的雷诺应力其区域一致,数值较小,说明轴心处脉动速度和能量损失较小。而初始单梯度Nikonov喷嘴射流轴心150 mm处雷诺应力变化较大,说明在轴心150 mm处速度波动和能量损失较大,射流不稳定不利于射流的传播。综合判定参数为L1=6 mm、θ1=18°、θ2=35°、L=6 mm、d=2.5 mm喷嘴性能较为理想。

| 表 3 测试喷嘴出口流场平均速度 |

|

图 10 优化喷嘴与初始单梯度Nikonov喷嘴的喷嘴在150 mm靶距流场参数测试结果图 |

1) 提出采用双梯度喷嘴来改善高压水射流煤层割缝能的新思路。

2) 运用FLUENT软件对高压水射流煤层割缝双梯度喷嘴进行数值研究,得出装配在φ63型密封钻杆的双梯度喷嘴结构优化值,即;L1=6 mm、θ1=18°、θ2=35°、L=6 mm、d=2.5 mm;通过3DPIV测试分析得出该结构的双梯度喷嘴在150 mm靶距处流场平均速度最大,且流轴心处速度较大,速度梯度比较明显,在射流边界处速度偏小,且沿轴线方向速度分布趋于一致。射流轴心处粘性应力值较小,有利于射流动能的传播,且射流轴心处雷诺应力区域一致,数值较小,说明轴心处脉动速度较小。综合判定此喷嘴性能较为理想。

| [1] |

周东平, 卢义玉, 康勇, 等.

磨料射流割缝技术防突机理及应用[J]. 重庆大学学报, 2010, 33(7): 86–90.

ZHOU Dongping, LU Yiyu, KANG Yong, et al. Mechanism and application of protection against outburst for abrasive water jet slotting technology[J]. Journal of Chongqing University, 2010, 33(7): 86–90. DOI:10.11835/j.issn.1000-582X.2010.07.016 (in Chinese) |

| [2] |

张建国.

高压水射流割缝揭穿煤层关键参数研究[J]. 重庆大学学报, 2011, 34(11): 117–121.

ZHANG jianguo. Research on primary parameters of high pressure water jet during rock cross-cut coal uncovering[J]. Journal of Chongqing Universit, 2011, 34(11): 117–121. DOI:10.11835/j.issn.1000-582X.2011.11.019 (in Chinese) |

| [3] | Fowler G, Shipway P H, Pashby I R. Abrasive water-jet controlled depth milling of Ti6Al4V alloy-an investigation of the role of jet-work piece traverse speed and abrasive grit size on characteristics of the milled material[J]. Journal of Materials Processing Technology, 2005, 161: 407–414. DOI:10.1016/j.jmatprotec.2004.07.069 |

| [4] |

赵艳萍, 卢义玉, 葛兆龙, 等.

应用于油气钻采的磨料水射流喷嘴优化设计与试验研究[J]. 流体机械, 2010, 38(10): 1–6.

ZHAO Yanping, LU Yiyu, GE Zhaolong, et al. Study on optimal design of abrasive water jet nozzle used in gas mining[J]. Fluid Machinery, 2010, 38(10): 1–6. (in Chinese) |

| [5] |

何志霞, 袁建平, 李德桃, 等.

柴油机喷嘴结构优化的数值模拟分析[J]. 内燃机学报, 2006, 24(1): 35–41.

HE Zhixia, YUAN Janping, LI Detao, et al. Numerical simulation on optimization of diesel nozzle[J]. Transactions of CSICE, 2006, 24(1): 35–41. (in Chinese) |

| [6] |

马飞, 张文明.

水射流扩孔喷嘴内部流场的数值模拟[J]. 北京科技大学学报, 2006, 28(6): 576–580.

MA Fei, ZHANG Wenming. Numerical simulation on internal flow field in a bore-enlarged nozzle with water jet[J]. Journal of University of Science and Technology Beijing, 2006, 28(6): 576–580. (in Chinese) |

| [7] | 崔谟慎, 孙家骏. 高压水射流技术[M]. 北京: 煤炭工业出版社, 1993: 62-65. |

| [8] |

李德玉, 吴海进, 王春利.

煤层水力割缝喷嘴特性的数值研究[J]. 煤炭学报, 2010, 35(4): 686–690.

LI Deyu, WU Haijin, WANG Chunli. Numerical investigation of flow characteristics in hydraulic-cutting-seam nozzle[J]. Journal of China Coal Society, 2010, 35(4): 686–690. (in Chinese) |

| [9] | 孙家骏. 水射流切割技术[M]. 东营: 中国矿业大学出版社, 1992: 93-95. |

| [10] | 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 113-125. |

| [11] | Whelan B P, Robinson A J. Nozzle geometry effects in liquid jet array impingement[J]. Applied Thermal Engineering, 2009, 29(11/12): 2211–2221. |

| [12] | Frattolillo A, Massarotti N. Flow conditioners efficiency a comparison based on numerical approach[J]. Flow Measurement and Instrumentation, 2002, 13(1/2): 1–11. |

| [13] | Liu Y, Chen X. A study on the abrasive water jet cutting for granite[J]. Advances in abrasive chnology, 2004, 257/258: 527–534. |

| [14] | Hinckel J N, Villa Nova H F, Bazarov V G. CFD analysis of swirl atomizers[C/OL]// 44th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Hartford, CT, July 21-23, 2008(2003-07-06). |

| [15] | Zhu G X, Li D C, Zhang A F, et al. Numerical simulation of metallic powder flow in a coaxial nozzle in laser direct metal deposition[J]. Optics & Laser Technology, 2011, 43(1): 106–113. |

| [16] | Xiong W, Kalkühler K, Merzkirch W. Velocity and turbulence measurements downstream of flow conditioners[J]. Flow Measurement and Instrumentation, 2003, 14(6): 249–260. DOI:10.1016/S0955-5986(03)00031-1 |

| [17] | Hu H, Saga T, Kobayashi T, et al. Dual-plane stereoscopic particle image velocimetry: system set-up and its application on a lobed jet mixing flow[J]. Experiments in Fluids, 2011, 31(3): 277–293. |

2014, Vol. 37

2014, Vol. 37