2. 重庆理工大学 材料科学与工程学院, 重庆 400054

2. Materials Science & Engineering College, Chongqing University of Technology, Chongqing 400054, China

近几年来,中国的镁金属年产量急速增加,镁合金也被广泛地应用到了摩托车、汽车、电子设备等诸多领域[1-2]。而作为镁合金中的重要成员,目前Mg-Al-Zn系镁合金也被广泛地应用到工业领域,但其力学和加工性能仍不能满足诸如汽车工业等一些领域关键零部件的应用要求[3-8]。因此,研究者们采用了多种方法和途径尝试改善Mg-Al-Zn系镁合金的机械性能以及加工成型性能[9-11]。已有的研究表明,Sr能细化Mg-Al和/或Mg-Al-Zn系镁合金的组织和提高其力学及抗蠕变性能[12-15]。Gruzleski等[12]早在1992年就发现添加微量Sr到Mg-9Al-1Zn合金中可以细化晶粒和改善显微疏松的作用。后来,Sr元素细化晶粒和提高合金蠕变抗力的能力得到越来越多的关注。2004年的SAE世界大会上,BMW课题组的Baril等公布了他们关于AJ(Mg-Al-Sr)系合金3年内的研究成果,提出AJ52x(Mg-5Al-2Sr)和AJ62x(Mg-6Al-2Sr)由于降低了组织中的Al的固溶度,消除了Mg17Al12相以及形成了诸如Al4Sr和Mg13Al3Sr等高熔点相而具有优良的综合力学性能;尤其是AJ62x合金,由于其最优化的综合性能已经将其使用在汽车曲轴箱盖上。近年来,对AJ系合金的关注持续增加,很多研究认为AJ系合金中除了出现Al4Sr相以外,还出现了一种新的具有不确定的化学式和结构的Mg-Al-Sr三元相[16-22]。Zhao等[23]研究了Sr对Mg-5A1合金的微观组织、拉伸性能及蠕变行为的影响,结果表明:当添加少量Sr时,Sr固溶在Mg17Al12颗粒中,细化合金的铸态组织增加合金的热稳定性和蠕变强度;当Sr添加量达到0.4(质量分数,%,下同)时,形成Al4Sr相,抑制了Mg17Al12相的生成。

但以往研究主要集中在微量Sr对Mg-Al和/或Mg-Al-Zn系镁合金组织的细化作用及力学性能的提高等方面,而对于微量Sr对Mg-Al-Zn系镁合金组织中的第二相系统研究较少。由于第二相的类型、分布和数量对结构材料的力学性能存在较大影响,因此针对较低Sr含量AZ31镁合金的第二相展开研究意义重大。基于以上原因,笔者通过扫描电子显微镜观察(SEM)、能谱分析(EDS)、X射线衍射分析(XRD)和差热分析(DSC)等手段对不同Sr含量(质量分数为0,0.1,0.3,0.5)的AZ31合金中的第二相进行了观察和分析,研究了不同含量Sr对Mg-3Al-1Zn系合金的合金相的影响规律以及含Sr相的形成机制。

1 实验方法本研究的合金试样的主要原料为:工业纯Mg、纯Al和纯Zn(≥99.9%),Mg-4.6Mn中间合金和Mg-40Sr中间合金。首先在放有石墨粘土坩埚的真空井式电阻炉中将纯镁熔化,待熔体温度达到730 ℃后,加入小块的纯Al、纯Zn、Mg-4.6Mn中间合金、Mg-40Sr中间合金,并在700 ℃下保温40 min后浇铸到已预热到200 ℃左右的金属模具中,熔炼实验中采用RJ2号熔剂进行保护和精炼。通过原子吸收光谱(ICP)检测,实验合金的实际成分如表 1所示。

| 表 1 实验合金的化学成分 |

试样经8%的硝酸蒸馏水溶液腐蚀后,在配有Oxford能谱分析仪(EDS)的TESCAN VEGA Ⅱ LMU型扫描电子显微镜上进行观察(SE/BSE)和确定不同形态的合金相的成分,使用的加速电压为10 kV。采用Rigaku D/MAX-2500PC型X射线衍射仪(XRD)分析合金中的相组成。使用STA 449F3型热分析仪进行了差热分析实验(DSC)。为进一步研究铸态AZ31合金凝固过程中第二相的形成过程,采用TTMG小组提供的数据库及Thermo-Calc热力学计算软件中的Scheil模型模块,计算了铸态AZ31合金的非平衡凝固过程。计算中使用表 1提供的AZ31合金成分。

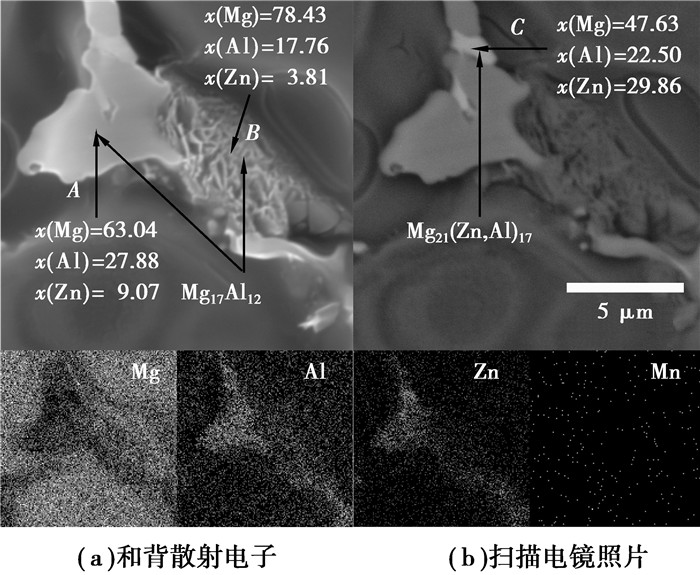

2 实验结果及分析 2.1 未添加Sr的铸态AZ31合金中的第二相图 1显示了铸态AZ31合金的二次电子(SE)和背散射电子(BSE)扫描电镜照片。

|

图 1 铸态AZ31合金的二次电子 |

从图中可以看到,实验合金中的第二相主要沿枝晶界分布,且呈现出不同的形态。根据表 2中的EDS结果,层片状共晶第二相和大块状离异共晶第二相(图 1(a)中的A、B两个箭头处)为通常文献中所报道的Mg17Al12相[24, 25]。此外,在试验AZ31合金的铸态组织中还发现存在衬度较大的小块状颗粒相(图 1(b)中的C箭头处)。EDS结果显示其化学成分与Mg17Al12相不相符合,表明在本文条件下,除了Mg17Al12相外AZ31合金中还可能存在其他的第二相。从X射线面扫描结果中可以观察到在明亮的小块状第二相处(图 1(b)中的C箭头处)Al、Zn元素同时富集,说明该小块状第二相很可能为Mg-Al-Zn三元相。根据图 1(b)中C点处的EDS结果,小块状第二相的化学成分与Nie等[26]和Xie等[27]报道的镁合金中的Mg21(Zn,Al)17相较为接近。关于试验合金中Mg21(Zn,Al)17相的形成原因还将在后面作进一步的分析。

| 表 2 图 5中A~F 6点处的化学成分(原子数分数,%) |

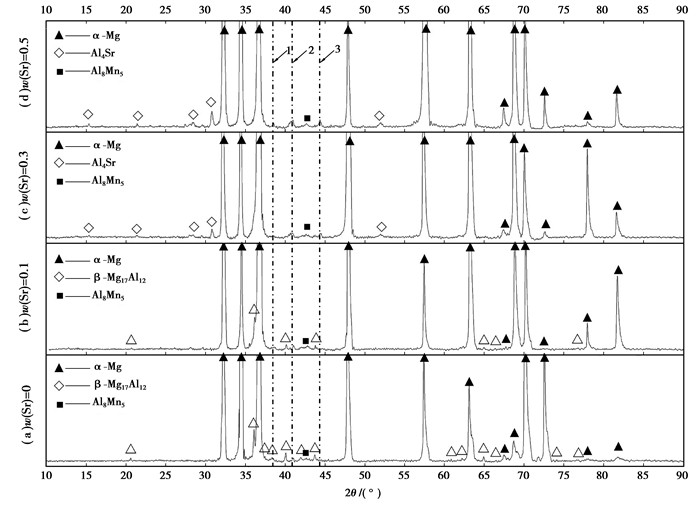

图 2显示了不同Sr含量(质量分数为0,0.1,0.3,0.5)的铸态AZ31镁合金的XRD衍射峰。

|

图 2 不同Sr含量的AZ31镁合金的XRD衍射峰 |

从图 2(a)中可以看出,在铸态AZ31镁合金中,主要的合金相为为先析α-Mg、Mg17Al12相以及少量的Al8Mn5相。当加入0.1的Sr元素以后,合金中的相的衍射峰位置未见明显变化(图 2(b)),但Mg17Al12相的衍射峰的强度呈下降趋势。与之相对比,在Sr质量分数为0.3和0.5的两个试样中除了AZ31和AZ31-0.1Sr合金中的α-Mg和Al8Mn5相的衍射峰以外,基本找不到Mg17Al12相的衍射峰(图 2(c)和(d));但是其中新出现了Al4Sr相的衍射峰,且随着Sr含量的增加,Al4Sr相的衍射峰强度有增加的趋势。除了以上所提到的3种相的衍射峰以外,在图 2(d)中还可以看到在38°、41°和44°左右存在3个暂时不能标定的特征峰,它们分别被标记为1、2、3号衍射峰。其中,2号峰在于本实验的4种合金中均存在,且随着Sr含量的增加而增强;1、3号峰不存在于铸态AZ31合金中,但均随着Sr含量的增加而增强。根据上一节的结果,铸态AZ31合金中应该还存在Mg21(Zn,Al)17相,但由于未能找到标准XRD衍射卡片而不能对其进行标定。因此,1、2、3号衍射峰很可能为Mg21(Zn,Al)17相的特征峰。

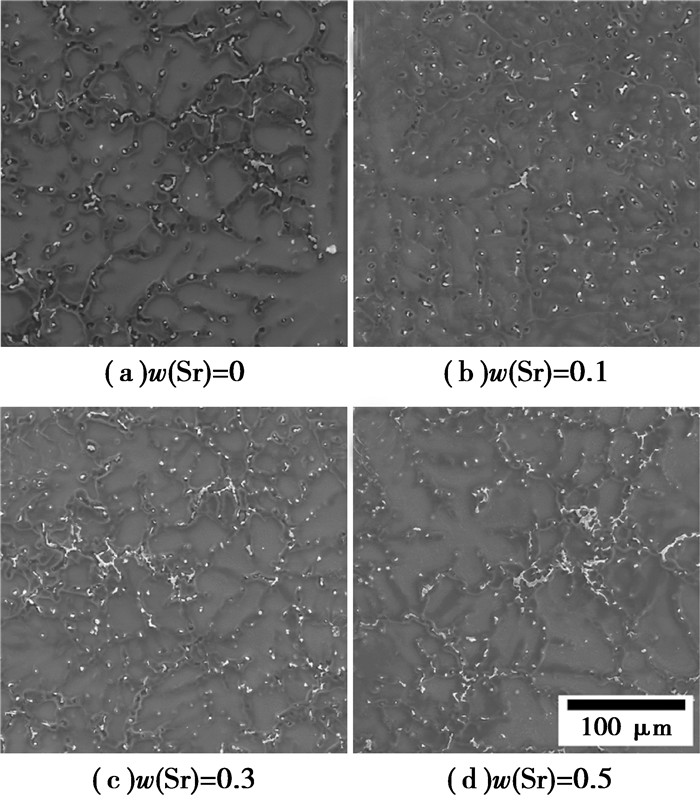

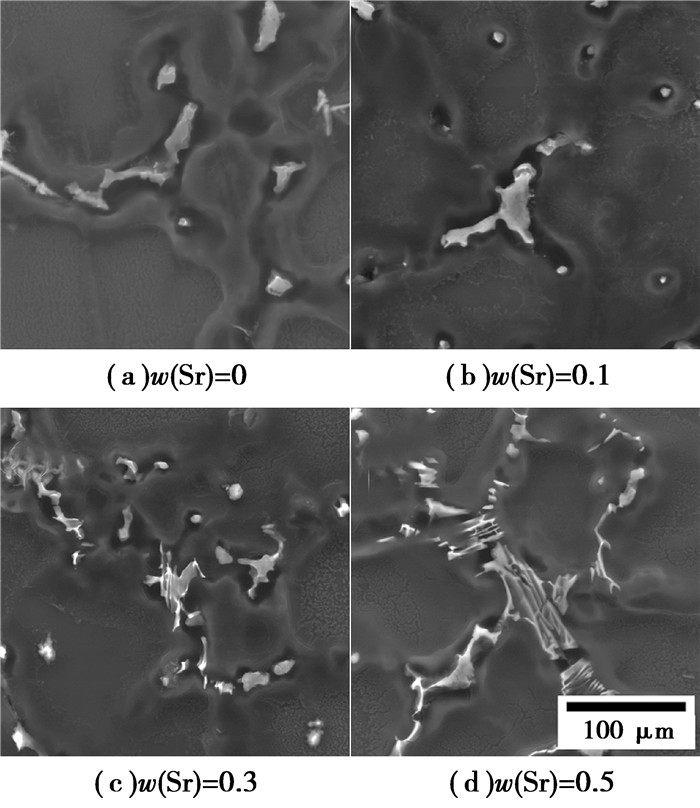

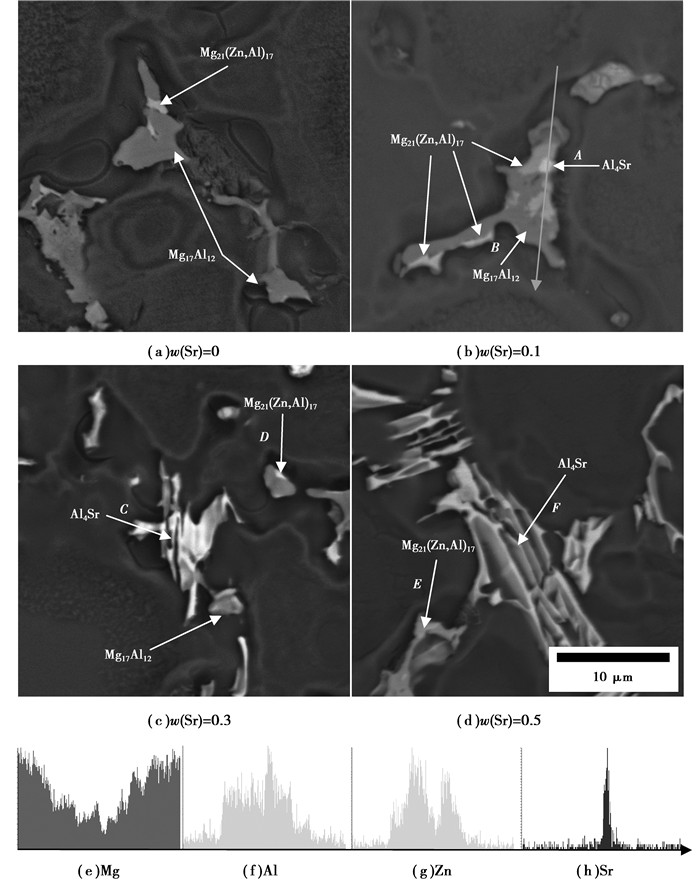

图 3和图 4分别为不同Sr含量(质量分数为0,0.1,0.3,0.5)的AZ31系合金组织中合金相的低、高倍SEM照片。从图 3中可以看出:添加微量(质量分数为0.1~0.5)Sr到AZ31合金中后,合金中第二相的分布未见明显的变化,但添加质量分数为0.1Sr后,合金中的第二相被细化且形态也发生了改变,由不规则的大块状转变为颗粒状(见图 3(b));而添加质量分数为0.3和0.5Sr后,合金中则出现了一些相对比较粗大的第二相(见图 3(c)和(d)),且第二相的数量随着Sr含量的增加呈明显的上升趋势。从高倍的SEM照片中可以看出:添加质量分数为0.1Sr和未添加Sr的AZ31合金中的第二相均为不规则块状和颗粒状(见图 5(a)和(b));而添加质量分数为0.3和0.5Sr的AZ31合金中出现了典型的层片状第二相(见图 4(c)和(d)),且Sr质量分数为0.5的合金中第二相的层片状特征更为明显(见图 4(d))。

|

图 3 不同Sr含量的AZ31镁合金低倍SEM图像 |

|

图 4 不同Sr含量的AZ31镁合金中高倍SEM图像 |

|

图 5 不同Sr含量的AZ31镁合金中第二相的BSE图像 |

图 5显示了不同Sr含量(质量分数为0,0.1,0.3,0.5)的AZ31系合金组织中第二相的BSE图像,图中A~F各点的能谱分析结果如表 2所示。结合表 2中的能谱分析结果,对比图 5(a)和(b)可以看出,除了如前所述的Mg17Al12相和Mg21(Zn,Al)17相以外,添加质量分数为0.1Sr的合金组织中还出现了原子序数衬度比Mg21(Zn,Al)17相还高的不规则块状含Sr相。(e)~(h)为图 5(b)中所示直线处的线扫描结果,可以看到:位于直线中间Al元素质量分数浓度达到峰值的衬度较大的白亮点同时伴随着Sr元素的强烈富集,但是Mg、Zn元素的含量都非常低;而白亮点上下两端衬度稍低和衬度最低(最上端和最下端)的区域均伴有Mg、Al、Zn元素的富集,但衬度稍低区域Zn元素富集最明显。说明图 5(b)中最亮点为Al4Sr相,次亮点为Zn元素浓度较高的Mg21(Zn,Al)17相,而最暗的第二相为Mg17Al12相。结合能谱结果(表 2),可以确定添加质量分数为0.3和0.5合金中出现的共晶相(图 5(c)中C点和图 5(d)中F点处)为Al4Sr相。综上所述,添加质量分数为0.1Sr的合金中存在Mg17Al12、Mg21(Zn,Al)17相以及少量Al4Sr相。此外,在添加质量分数为0.3Sr的合金组织中能观察到Al4Sr、Mg21(Zn,Al)17相以及少量Mg17Al12相,而在添加质量分数为0.5Sr的合金中仅能观察到Al4Sr和Mg21(Zn,Al)17相,并且Al4Sr相的数量随着Sr含量的增加显著增多。这与前面提到的XRD结果是一致的。

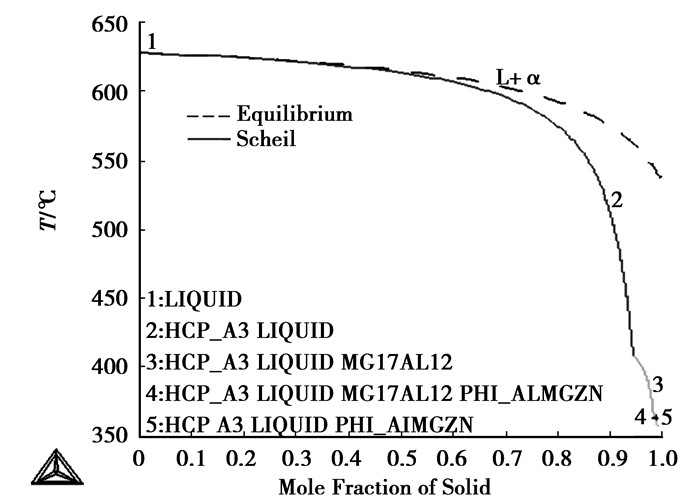

2.3 讨论众所周知,AZ31镁合金中的第二相主要为Mg17Al12相。然而,研究结果发现:在AZ31镁合金中除了Mg17Al12第二相外,还存在少量的Mg21(Zn,Al)17相,而该相在以往AZ31镁合金的报道中很少被提及。Xie等[27]研究了铸造Mg-Al-Zn合金的成分、相组成与凝固路径的关系,指出Zn/Al比显著影响铸造Mg-Al-Zn合金的组织:1)当Zn/Al比小于0.35时,铸态组织由α-Mg+Mg17Al12相组成;2)当Zn/Al比在0.68~0.99之间时,组织中将通过转晶反应L+Mg17Al12→α-Mg+Mg21(Zn,Al)17在364 ℃出现新的Mg21(Zn,Al)17相。在本文的实验条件下,未添加Sr的AZ31合金中的Zn/Al比为0.37,大于文献[27]报道的0.35,因此很可能因为非平衡凝固过程中的成分偏析,导致局部溶质元素富集而出现Mg21(Zn,Al)17相。图 6为通过Thermo-Calc软件,采用Scheil模型计算的AZ31合金非平衡凝固过程。

|

图 6 AZ31合金的平衡和Scheil条件下Thermo-Calc热力学软件计算结果 |

从图 6中可以看出:在AZ31合金的凝固过程中,随着温度的降低,α-Mg(在数据库中被称为HCP_A3)枝晶尖端固液界面处Al、Zn溶质元素不断富集;当温度降低至438 ℃左右时,发生共晶反应L→α-Mg+Mg17Al12形成Mg17Al12相,消耗了液相中的大量Al原子,从而导致Zn/Al比上升;当温度降低到364 ℃左右时,液相中溶质浓度富集到一定程度,局部区域Zn/Al比可能达到0.68~0.99这个区间,因此可以通过上述转晶反应(L+Mg17Al12→α-Mg+Mg21(Zn,Al)17)在Mg17Al12相周围生成少量Zn、Al含量较高的Mg21(Zn,Al)17相(在数据库中被称为PHI_ALMGZN)。此外,由于Scheil模型本身不考虑固相中的原子扩散以及液相中元素浓度分布梯度,因此最后的计算结果中液相(数据库中被称为LIQUID)无法去除。

此外,研究结果还发现:Sr含量对AZ31镁合金中第二相的类型及数量存在较大影响。添加质量分数为0.1Sr的AZ31合金中的第二相为Mg17Al12、Al4Sr和Mg21(Zn,Al)17相,而添加质量分数为0.5Sr合金中的第二相则只包括Al4Sr和Mg21(Zn,Al)17相,Mg17Al12相的形成被抑制;此外,添加质量分数为0.3Sr合金中的第二相介于两者之间,Al4Sr、Mg21(Zn,Al)17相以及少量Mg17Al12相可以在SEM照片中观察到,但Mg17Al12相在XRD结果中由于数量太少而不能体现出来。同时,在AZ31合金中添加质量分数为0.1Sr后,合金中Mg17Al12和Mg21(Zn,Al)17相的数量分别减少和增加,而随着Sr添加量从质量分数为0.1增加到0.5,AZ31合金中Al4Sr和Mg21(Zn,Al)17相的数量均增加,尤其是Al4Sr相的数量增加非常明显。

众所周知,Mg、Al、Zn、Sr 4种元素的电负性分别为1.31,1.61,1.65和0.95[28]。根据电负性理论,元素之间的电负性差异越大,越容易形成化合物。则Zn元素最容易与Sr元素结合,随后是Al和Mg两种元素。但是由于Zn元素在α-Mg中的最大固溶度即原子数分数为6.2,绝大多数Zn原子都作为溶质原子固溶在基体中。相对而言,虽然Al元素在基体中也具有较大的固溶度(最大固溶度即原子数分数为13.0),但是Al元素浓度相对Zn元素要高得多,且两种元素的电负性差别不大,所以在AZ31合金中Al元素更容易与Sr元素结合而生成稳定的化合物。因此在添加较低含量的(质量分数为0.1~0.5)Sr元素时,即使由于Mg原子数量相对Al原子数量占绝对优势首先生成了少量的Mg17Sr2相,但Al4Sr相具有更高的稳定性,在成分条件允许的情况下会通过转晶反应转变为Al4Sr相。

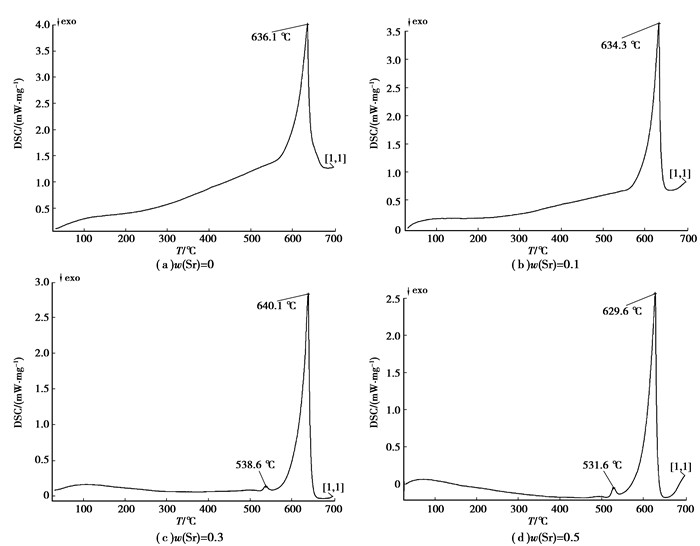

根据文献[22]的报道可以得知,在Mg-Al-Sr三元系合金的凝固过程中可能同时或部分存在以下几个反应过程:L→α-Mg+Mg17Sr2(~550 ℃),L+Mg17Sr2→α-Mg+Al4Sr(~527 ℃),和L→α-Mg+Mg17Al12(~483 ℃)。图 7(a)~(d)为添加不同Sr的AZ31合金的差热曲线,从图 7(c)和(d)两个吸热曲线中可以看到分别在539 ℃和532 ℃附近存在两个吸热峰。很显然,这两个吸热峰均代表在527 ℃左右发生的转晶反应(L+Mg17Sr2→α-Mg+Al4Sr)。由于其他第二相的数量太少,所以未添加Sr的和添加质量分数为0.1Sr的AZ31合金的吸热曲线中除了α-Mg的吸热峰以外,不能观察到其他吸热峰。因此,结合DSC曲线和以往的文献报道[22, 27],添加较低含量(质量分数为0.1~0.5)Sr的AZ31合金中第二相的数量和类型的变化可以进一步解释为:在添加质量分数为0.1Sr的合金凝固过程中,α-Mg基体首先在液相中析出;当温度降低至550 ℃左右时,液相中溶质元素的浓度达到共晶点而发生共晶反应L→α-Mg+Mg17Sr2,析出少量的固溶一定浓度Al元素的Mg17Sr2相[22, 29];当温度继续降低时,新生成的Mg17Sr2相在527 ℃左右通过转晶反应L+Mg17Sr2→α-Mg+Al4Sr基本上全部转化为Al4Sr相;最后,随着温度的进一步降低,进而分别在483 ℃和364 ℃左右发生与未添加Sr的AZ31合金凝固过程中相同的L→α-Mg+Mg17Al12和L+Mg17Al12→α-Mg+Mg21(Zn,Al)17两个反应。因此,添加质量分数为0.1的合金中存在α-Mg、Mg17Al12、Al4Sr和Mg21(Zn,Al)17相。另外,由于在转晶反应L+Mg17Sr2→α-Mg+Al4Sr过程中消耗了Al元素,因此通过共晶反应L→α-Mg+Mg17Al12生成的Mg17Al12相的数量会减少,这也就是从XRD和SEM结果中观察到添加质量分数为0.1Sr合金中Mg17Al12相数量要少于未添加Sr的AZ31合金的原因。而随着Sr含量的增加,通过转晶反应(L+Mg17Sr2→α-Mg+Al4Sr)消耗的Al元素显著增多,因此生成的Mg17Al12相的数量会持续减少,甚至会通过转晶反应(L+Mg17Al12→α-Mg+Mg21(Zn,Al)17)全部转化为Mg21(Zn,Al)17相。这也就是在添加质量分数为0.5Sr的合金中未能观察到Mg17Al12相的原因。类似的,Al4Sr相的数量随着Sr含量的增加而增加的原因可以用以上提到的两个反应(L→α-Mg+Mg17Sr2和L+Mg17Sr2→α-Mg+Al4Sr)来解释。此外,从表3中的EDS结果可知,Zn在Mg17Al12相中的固溶度可达9.07(原子数分数, %)。

|

图 7 不同Sr含量的铸态AZ31合金的DSC曲线 |

因此随着Mg17Al12相数量的减少,Zn原子在枝晶间端固液界面处富集程度上升,进行转晶反应L+Mg17Al12→α-Mg+Mg21(Zn,Al)17的液相中提供的Zn原子数量也相对增加,从而导致Mg21(Zn,Al)17相的数量略有增加。

3 结论1) 铸态AZ31合金中存在除了Mg17Al12相外的少量小块状Mg21(Zn,Al)17相,其形成原因可能与反应(L+Mg17Al12→α-Mg+Mg21(Zn,Al)17)有关。

2) 添加质量分数为0.1Sr的合金中存在Mg17Al12、Mg21(Zn,Al)17相以及少量Al4Sr相,添加质量分数为0.3Sr的合金组织中能观察到Al4Sr、Mg21(Zn,Al)17相以及少量Mg17Al12相,而在添加质量分数为0.5Sr的合金中仅能观察到Al4Sr和Mg21(Zn,Al)17相,Mg17Al12相的形成受到抑制。此外,层片状共晶Al4Sr相的数量在质量分数为0.3~0.5的区间随着Sr含量的增加显著增多。

| [1] | Pan F S, Zhang J, Wang J F, et al. Key R&D activities for development of new types of wrought magnesium alloys in China[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(7): 1249–1258. DOI:10.1016/S1003-6326(09)60287-9 |

| [2] |

张丁非, 齐福刚, 赵霞兵, 等.

Mg-Zn系高强度镁合金的研究进展[J]. 重庆大学学报, 2010, 33(11): 53–61.

ZHANG Dingfei, QI Fugang, ZHAO Xiabing, et al. Research progresses of high strength Mg-Zn alloys[J]. Journal of Chongqing University, 2010, 33(11): 53–61. DOI:10.11835/j.issn.1000-582X.2010.11.009 (in Chinese) |

| [3] | Pekguleryuz M O, Kaya A. Creep resistant magnesium alloys for powertrain applications[J]. Advanced Engineering Materials, 2003, 5(12): 866–878. DOI:10.1002/(ISSN)1527-2648 |

| [4] | Hort N, Huang Y, Kainer K U. Intermetallics in magnesium alloys[J]. Advanced Engineering Materials, 2006, 8(4): 235–240. DOI:10.1002/(ISSN)1527-2648 |

| [5] | 张津, 章宗和. 镁合金及应用[M]. 北京: 化学工业出版社, 2004. |

| [6] | Tang A T, Pan F S, Yang M B, et al. Mechanical properties and microstructure of magnesium-aluminum based alloys containing strontium[J]. Materials Transactions, 2008, 49(6): 1203–1211. DOI:10.2320/matertrans.MOV2007315 |

| [7] |

程仁菊, 潘复生, 杨明波, 等.

不同状态Mg-9Sr中间合金对AZ31镁合金铸态组织的影响[J]. 中国有色金属学报, 2008, 18(7): 1178–1184.

CHENG Renju, PAN Fusheng, YANG Mingbo, et al. Effects of Mg-9Sr master alloys with different states on as-cast microstructure of AZ31 magesium alloy[J]. The Chinese Journal of Noferrous Metals, 2008, 18(7): 1178–1184. (in Chinese) |

| [8] |

潘复生, 杨帆, 杨明波, 等.

钇对Mg-12Gd-1Zn-0.6Zr镁合金组织和性能的影响[J]. 重庆大学学报, 2013, 36(5): 31–36.

PAN Fusheng, YANG Fan, YANG Mingbo, et al. Influences of Y on the microstructures and mechanical of Mg-12Gd-1Zn-0.6Zr magnesium alloys[J]. Journal of Chongqing University, 2013, 36(5): 31–36. DOI:10.11835/j.issn.1005-2909.2013.05.007 (in Chinese) |

| [9] |

刘天模, 袁晗琦, 彭天成, 等.

变形条件对AZ31镁合金冷压缩过程中孪生的影响[J]. 重庆大学学报, 2010, 33(10): 37–41.

LIU Tianmo, YUAN Hanqi, PENG Tiancheng, et al. Effect of deformation conditions on twinning of AZ31 magnesium alloy during compression test[J]. Journal of Chongqing University, 2010, 33(10): 37–41. DOI:10.11835/j.issn.1000-582X.2010.10.007 (in Chinese) |

| [10] |

刘彬, 汤爱涛, 潘复生, 等.

基于参数优化的人工神经网络的AZ31镁合金力学性能预测模型[J]. 重庆大学学报, 2011, 34(3): 44–49.

LIU Bin, TANG Aitao, PAN Fusheng, et al. Mechanical property prediction model of AZ31 magnesium alloys based on an artifical neural network with parameter optimization[J]. Journal of Chongqing University, 2011, 34(3): 44–49. DOI:10.11835/j.issn.1000-582X.2011.03.008 (in Chinese) |

| [11] |

张丁非, 段作衡, 张红菊, 等.

Cu含量对AZ61镁合金显微组织和力学性能的影响[J]. 重庆大学学报, 2013, 36(7): 79–84.

ZHANG Dingfei, DUAN Zuoheng, ZHANG Hongju, et al. Effect of Cu content on the microstructure and mechanical properties of AZ61 alloy[J]. Journal of Chongqing University, 2013, 36(7): 79–84. DOI:10.11835/j.issn.1000-582X.2013.07.014 (in Chinese) |

| [12] | Aliravci C A, Gruzleski J E, Dimayuga F C. Effect of strontium on the shrinkage microporosity in magnesium sand castings[J]. AFS Transactions, 1992, 100: 353–362. |

| [13] | Zeng X Q, Wang Y X, Ding W J. Effect of strontium on the microstructure, mechanical properties, and fracture behavior of AZ31 magnesium alloy[J]. Metallurgical and Materials Transactions A, 2006, 37(4): 1333–1341. DOI:10.1007/s11661-006-1085-8 |

| [14] | Sadeghi A, Pekguleryuz M. Recrystallization and texture evolution of Mg-3%Al-1%Zn-(0.4-0.8)%Sr alloys during extrusion[J]. Materials Science and Engineering:A, 2011, 528(3): 1678–1685. DOI:10.1016/j.msea.2010.10.096 |

| [15] | Sadeghi A, Hoseini M, Pekguleryuz M. Effect of Sr addition on texture evolution of Mg-3Al-1Zn(AZ31) alloy during extrusion[J]. Materials Science and Engineering:A, 2011, 528(7/8): 3096–3104. |

| [16] | L'esperance G, Plamondon P, Kunst M, et al. Characterization of intermetallics in Mg-Al-Sr AJ62 alloys[J]. Intermetallics, 2010, 18(1): 1–7. DOI:10.1016/j.intermet.2009.05.017 |

| [17] | Bai J, Sun Y S, Xue F, et al. Effect of Al contents on microstructures, tensile and creep properties of Mg-Al-Sr-Ca alloy[J]. Journal of Alloys and Compounds, 2007, 437(1/2): 247–253. |

| [18] | Bai J, Sun Y S, Xue F, et al. Effect of extrusion on microstructures, and mechanical and creep properties of Mg-Al-Sr and Mg-Al-Sr-Ca alloys[J]. Scripta Materialia, 2006, 55(12): 1163–1166. DOI:10.1016/j.scriptamat.2006.08.020 |

| [19] | Bai J, Sun Y S, Xue F, et al. Influence of annealing on microstructures, mechanical and creep properties of Mg-4Al-2Sr alloy[J]. Materials Science and Technology, 2006, 22(10): 1208–1212. DOI:10.1179/174328406X111093 |

| [20] | Kielbus A, Mizera J. Microstructure of AJ62 magnesium alloy after long-term annealing[C]//Proceedings of the 2008 Fortheenth European Microscopy Congress, September 1-5, Aachen, Germany.[S.l.]:Materials Science, 2008, 2:441-442. |

| [21] | Bai J, Sun Y S, Xue F, et al. Microstructures and creep behavior of as-cast and annealed heat-resistant Mg-4Al-2Sr-1Ca alloy[J]. Materials Science and Engineering A, 2012, 531: 130–140. DOI:10.1016/j.msea.2011.10.045 |

| [22] | Janz A, Gröbner J, Mikoviö D, et al. Experimental study and thermodynamic calculation of Al-Mg-Sr phase equilibria[J]. Intermetallics, 2007, 15(4): 506–519. DOI:10.1016/j.intermet.2006.09.001 |

| [23] | Zhao P, Wang Q D, ZHAI C Q, et al. Effects of strontium and titanium on the microstructure, tensile properties and creep behavior of AM50 alloys[J]. Materials Science and Engineering A, 2007, 444(1/2): 318–326. |

| [24] | Wang Y X, Zeng X Q, Ding W J, et al. Grain refinement of AZ31 magnesium alloy by titanium and low-frequency electromagnetic casting[J]. Metallurgical and Materials Transactions A, 2007, 38(6): 1358–1366. DOI:10.1007/s11661-007-9215-5 |

| [25] | Zhao H, Li P J, He L J. Microstructure and mechanical properties of an asymmetric twin-roll cast AZ31 magnesium alloy strip[J]. Journal of Materials Processing Technology, 2012, 212(8): 1670–1675. DOI:10.1016/j.jmatprotec.2012.03.011 |

| [26] | Bourgeois L, Muddle B C, Nie J F. The crystal structure of the equilibrium Φ phase in Mg-Zn-Al casting alloys[J]. Acta Materialia, 2001, 49(14): 2701–2711. DOI:10.1016/S1359-6454(01)00162-8 |

| [27] | Xie Y, Zhang Y, Chen R S, et al. Relationship of compositions, phase constituents and solidification paths of castiong Mg-Al-Zn alloys[J]. Acta Metallurgica Sinica, 2009, 45(11): 1396–1404. |

| [28] | 余永宁. 金属学原理[M]. 北京: 冶金工业出版社, 2000. |

| [29] | Aljarrah M, Parvez M A, Li J, et al. Microstructural characterization of Mg-Al-Sr alloys[J]. Science and Technology of Advanced Materials, 2007, 8(4): 237–248. DOI:10.1016/j.stam.2007.01.003 |

2014, Vol. 37

2014, Vol. 37