2. 中国航天标准化与产品保证研究院, 北京 100071;

3. 重庆大学 国家镁合金材料工程技术研究中心, 重庆 400044

2. Aerospace Standardization and Product Assurance, Beijing 100071, China;

3. National Engineering Research Center for Magnesium Alloys, Chongqing University, Chongqing 400044, China

作为结构件的镁合金在运输过程或使用过程中难免会与相对硬的物质碰撞或接触,如笔记本电脑外壳或手机外壳,常常会受到摩擦磨损,在一些外部作业的环境中,常常因为飞砂走石、灰尘摩擦等问题易造成涂层的损坏,不但影响外观,严重的还会导致涂层剥落,因此对于这类部件急需耐蚀耐磨涂层加以保护[1-3]。

对于镁合金耐蚀耐磨涂层的制备可以采用微弧氧化后再进行封孔处理[4]、热喷涂后封孔[5-6]、离子注入[7]等方法。微弧氧化后镁合金的表面生成氧化镁,具有极高的硬度,虽然可以在一定程度提高其耐磨性和耐腐蚀性,但微弧氧化涂层脆性较大,抗冲击能力较差;热喷涂的涂层厚度较大,一般超过50 μm;就提高有机涂层耐磨性能而言,目前采用的方法主要是添加助剂或光稳定剂来减少光对涂层的破坏,这种方法主要解决涂层的失光粉化而导致耐磨性能差的问题,如文献[8]通过向聚氨酯清漆添加2%~10%的抗刮助剂,从而提高涂层的光稳定性能和耐磨性,这种方法缺点在于对机械摩擦造成的涂层破坏防护效果较差。

迄今为止,对于改善镁合金有机涂层抗机械摩擦性能的相关研究鲜见报道,文献[9]提出采用添加陶瓷颗粒提高镁合金丙烯酸涂层的抗腐蚀性能,且涂层呈无色透明状,然而其中并未提及耐磨性能的研究。文献[10]则提出陶瓷SiO2颗粒溶胶可以改善革用聚氨酯材料的力学性能。之后文献[11]通过添加陶瓷硅酸盐粉体提高了碳钢表面硅烷膜层的耐摩擦性能。因此,笔者将添加陶瓷粉体与硅烷改性相结合,通过添加硬度较大的硅烷改性Al2O3陶瓷粉体来改善镁合金阴极电泳涂层的耐磨性能,同时也不破坏阴极电泳涂层本身的耐蚀性能。

1 试验过程 1.1 硅烷改性Al2O3陶瓷粉体的制备将粒度约为50 nm的Al2O3粉体放入95%乙醇中,超声分散10 min;将KH550硅烷偶联剂加入到乙醇中,之后室温下强力搅拌。最终溶液中Al2O3粉体含量为25 g/L,KH550浓度为10%。

1.2 Al2O3陶瓷粉体改性电泳漆及电泳涂层的制备将硅烷改性后的Al2O3陶瓷粉体溶液放入循环水式真空泵抽出多余溶液,制得改性后陶瓷粉体。将该粉体放入阴极电泳漆溶液中进行球磨,球磨时间为6 h。最后获得陶瓷粉体改性阴极电泳漆,其中改性Al2O3粉体含量为25 g/L。

将经预处理后的镁合金,放入改性后电泳槽中,设置电泳电压为80~150 V,槽液温度为25~32 ℃,电泳时间为2~3 min。电泳完毕之后取出,冲去试样表面多余漆液,放入烘箱170 ℃烘烤30~40 min后取出。

1.3 涂层性能测试、组织观察和成分分析采用UMT摩擦磨损测试系统对添加和未添加Al2O3陶瓷粉体镁合金阴极电泳涂层的耐磨性能进行测试,滚球直径为3.95 mm的GCr15钢,转动速度200 r/min,载荷10 N,测试时间6 min。

按国标铝及铝合金阳极氧化复合膜规范中的Machu试验评价电泳涂层的耐蚀性能,先在样件上画对角线,然后将样件放入37 ℃的氯化钠溶液中,经48 h后将试件取出考察涂层的腐蚀,标准要求不超过0.5 mm;采用铅笔硬度对涂层的硬度进行测试。用GB 1720—1989(79)画圈法对涂层与基体的附着力进行测试评级。

组织观察和成分分析:采用光学显微镜、扫描电子显微镜观察磨痕及腐蚀形貌,采用能谱仪测量磨痕处元素的成分分布。

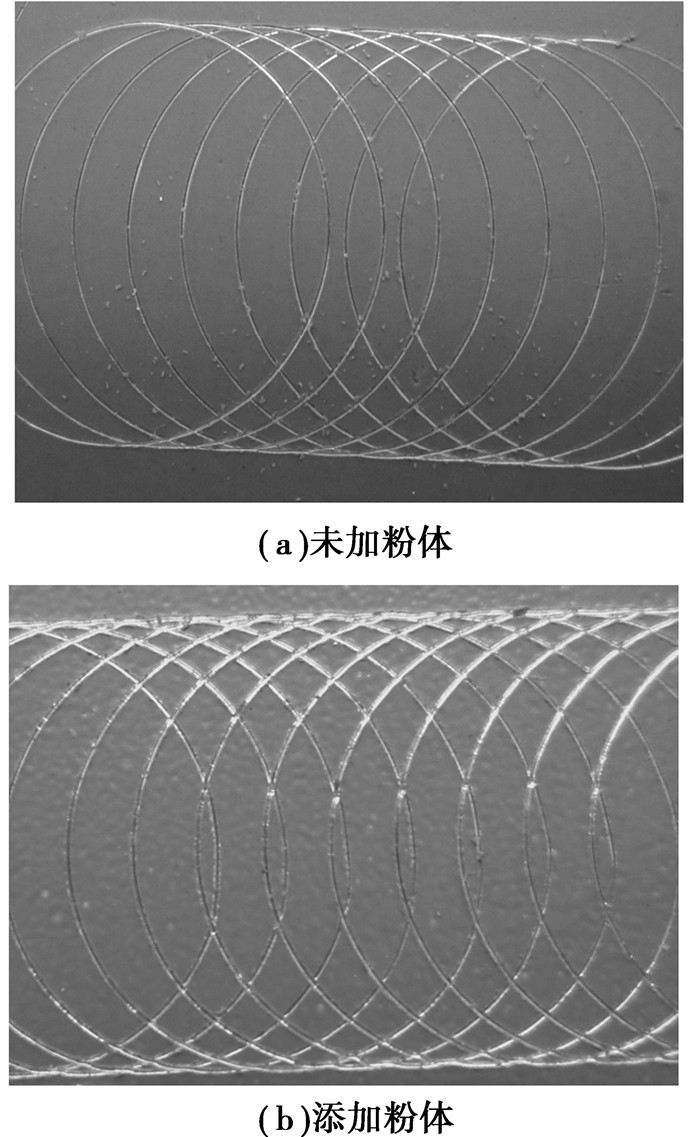

2 结果与分析 2.1 Al2O3对镁合金阴极电泳涂层耐磨性能的影响表 1显示了直接阴极电泳和加粉体阴极电泳两种不同涂层的厚度、硬度、与基体的附着力、磨损宽度以及磨痕深度,在同样阴极电泳工艺下,添加粉体对阴极电泳涂层的厚度影响不大,加入粉体后的复合涂层厚度略有所增加;图 1显示了直接阴极电泳和加粉体阴极电泳两种不同涂层与基体的附着力画圈表面形貌,根据国家标准检测两种涂层画圈后两侧的完整度均大于70%,为1级,说明粉体的添加不会影响涂层与基体的附着力;铅笔硬度测试方法分别对未添加和添加陶瓷Al2O3粉体的镁合金阴极电泳涂层进行测试,结果表明添加陶瓷粉体涂层硬度为3H,而未添加陶瓷粉体涂层硬度为2H(见表 1)。可见,陶瓷粉体的添加可以明显提高镁合金阴极电泳涂层的硬度。

| 表 1 Al2O3纳米粉体改性前后阴极电泳涂层厚度、硬度及摩擦性能参数 |

|

图 1 阴极电泳涂层与基体附着力测试画圈表面形貌 |

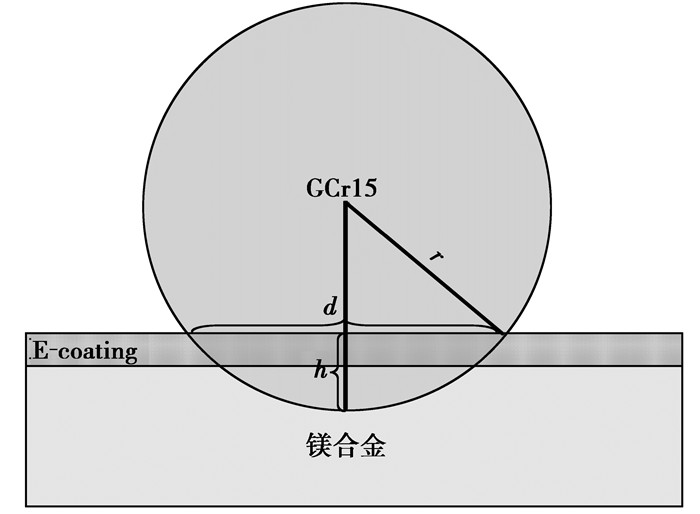

图 2为摩擦磨损测试示意图,通过图中几何关系可以得出最大磨痕深度与磨痕宽度的关系式(1),其计算结果见表 1。

|

图 2 摩擦磨损测试示意图 |

| $ h = r-\sqrt {{r^2}-{{\frac{d}{2}}^2}} 。$ | (1) |

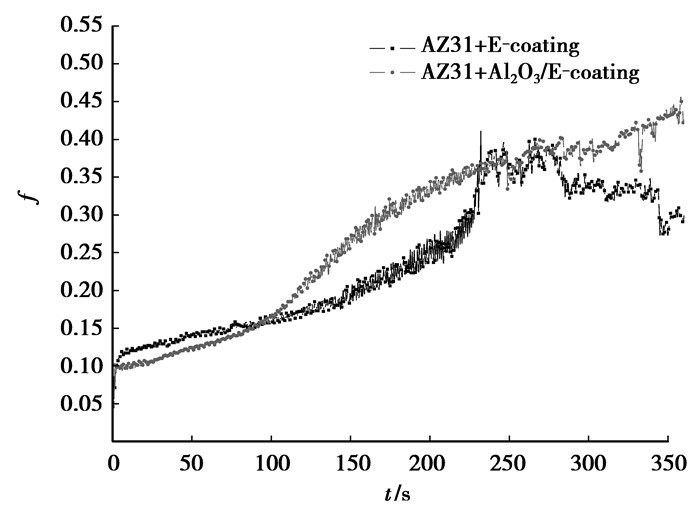

从图 3摩擦过程中摩擦系数变化曲线可以看出,两种试样摩擦系数均随着摩擦试验的进行呈现出上升的趋势,在前100 s两种涂层的摩擦系数基本相当,随着摩擦时间的延长,未添加粉体的涂层样的摩擦系数上升较为平缓,但经240 s后,摩擦系数陡然上升,之后的摩擦系数变化极大,当摩擦系数达到极值0.4后,其数值基本保持不变。而AZ31+Al2O3+E-coating试样的摩擦系数在250 s前变化幅度不大,比较平稳,之后的摩擦系数有一定的波动,且一直呈现上升趋势,只是后期上升相对较缓。由于AZ31+E-coating试样在摩擦很短的时间(约为240 s),电泳涂层及镁合金氧化膜均产生破裂,继续进行摩擦试验,实际上是对镁合金基体的摩擦,因此之后摩擦系数变化不大。AZ31+Al2O3+E-coating试样则耐磨性相对较好,在摩擦时间内电泳涂层或氧化膜并未完全脱落,因此摩擦系数一直呈现出稳步上升的变化。为了进一步证实该情况,对试样摩擦磨损测试后的磨痕处进行了表面形貌观察及成分分析。

|

图 3 摩擦过程中摩擦系数(f)变化曲线 |

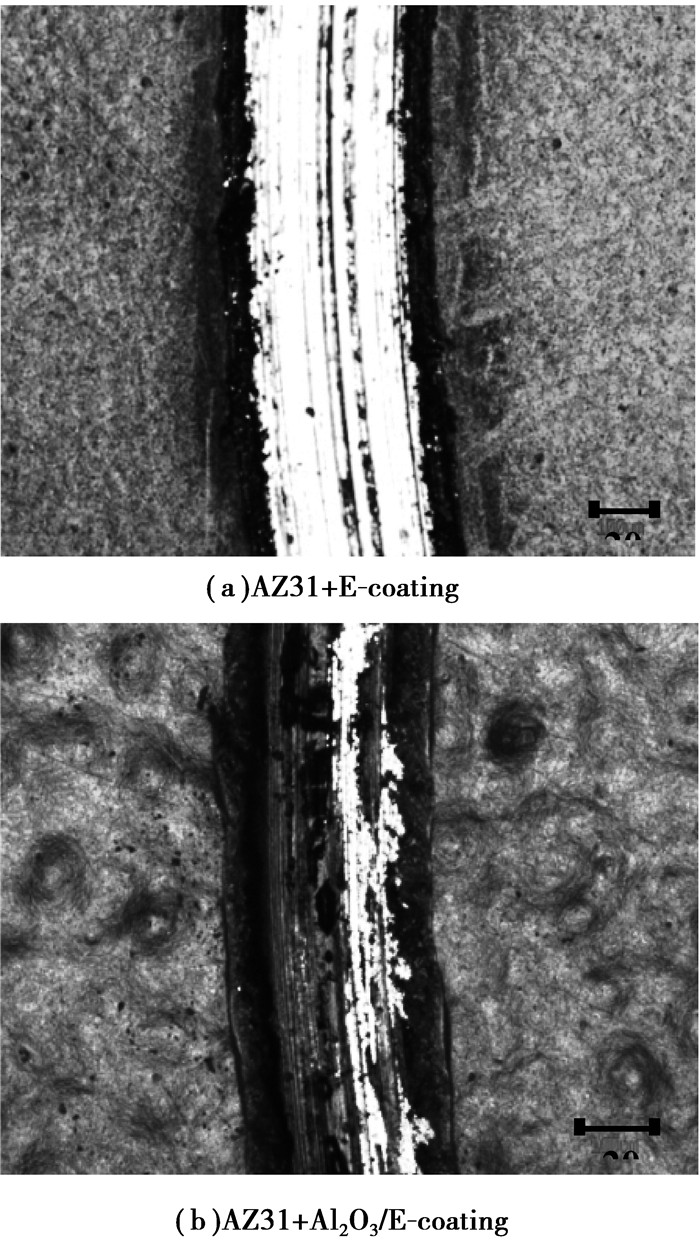

图 4为摩擦磨损测试后Al2O3改性前后镁合金阴极电泳涂层磨痕在光学显微镜下形貌图。图中可以看出,未改性涂层磨痕中间出现白亮金属色区域,可见涂层已经完全被破坏,磨痕已深达基体,而经Al2O3改性后涂层中间只出现少量白亮区域,大部分区域呈暗灰色,这说明此时涂层部分被破坏,还有大部分依然附着于基体表面,仍可以阻止涂层被磨损破坏。可见Al2O3可以改善镁合金阴极电泳涂层的抗摩擦性能。

|

图 4 阴极电泳涂层光学显微磨痕形貌图 |

为了详细地观察磨痕微观形貌与表面元素组成,进一步采用SEM和EDS对磨痕形貌进行分析研究。

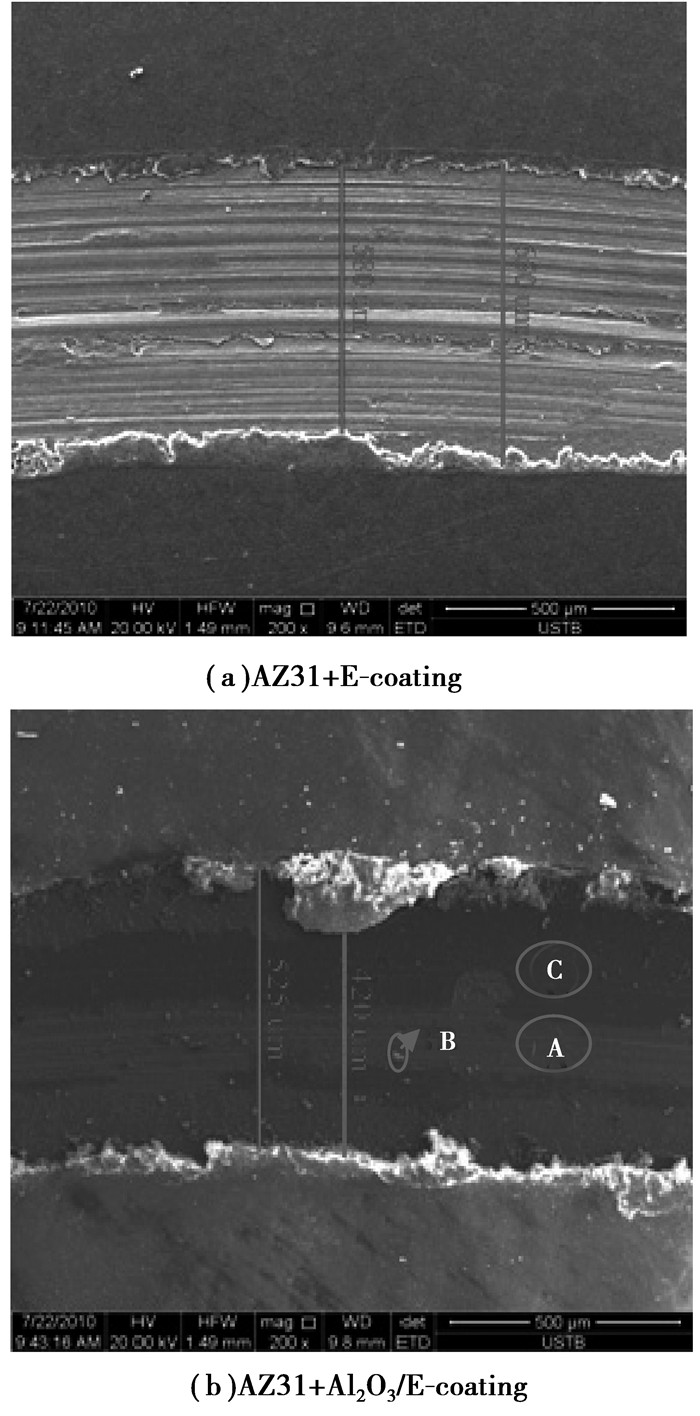

通过磨痕在扫描电镜(SEM)下的形貌(见图 4)可以看出AZ31+E-coating试样磨痕相对较宽,平均磨痕宽度约为615 μm,且明显可以看到基体的形貌,基体表面出现大量与磨球磨损方向相同的磨痕,这些磨痕还有部分金属的搭接,原因是硬的GCr15钢球使软的镁合金在压力作用下产生严重的塑性变形,钢球在循环摩擦过程中还有一定挤压力作用,由于每次循环并非完全重合,因此其磨痕产生了磨损的道次痕迹。而AZ31+Al2O3/E-coating试样磨痕较窄,平均磨痕宽度约为472.5 μm,磨痕底部相对平整。经计算可知,AZ31+E-coating试样最大磨痕深度约为24.08 μm,要涂层厚度深8.78 μm,可见磨损试验不仅将电泳涂层全部磨掉,而且已磨去部分基体镁合金,造成了镁合金基体的严重磨损,而AZ31+Al2O3/E-coating试样最大磨痕深度14.18 μm,仅为AZ31+E-coating试样的59%,且低于本身膜层厚度15.6 μm,也即阴极电泳涂层还没有被磨穿。

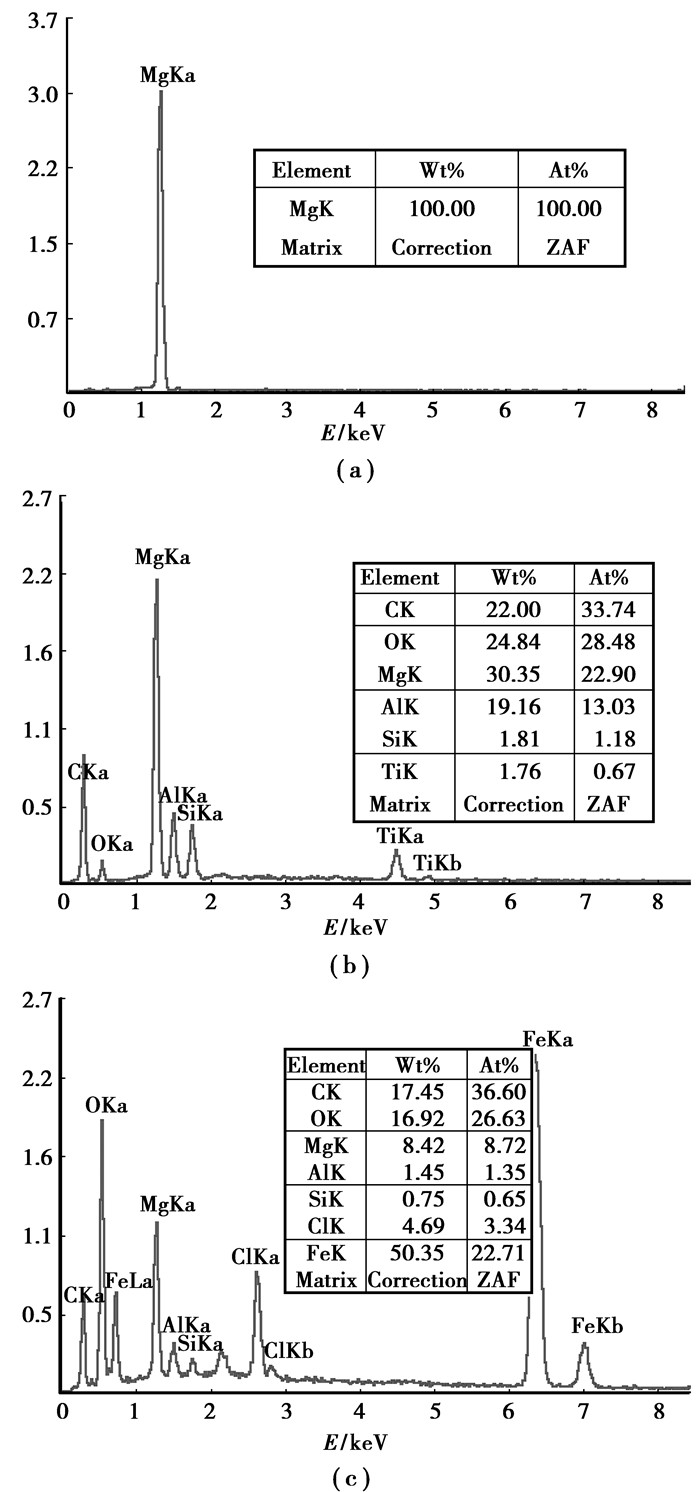

通过能谱分析可知,在AZ31+E-coating试样磨痕内部主要含有Mg元素,未出现有机涂层中的元素组成。而AZ31+Al2O3/E-coating试样磨痕中间位置出现一小片白亮区域图 5中的A位置,其主要含有Mg元素(见图 6),另外在该区域发现了电泳涂层中所含的C和Ti元素,由此可见,在该区域涂层并未完全脱落。对磨痕的灰暗处进行能谱发现,其主要元素为C,O,Mg,Al,Si,Fe等,其中C,O的含量相对较多,可见此处仍然存在大量电泳涂层。值得注意的是,由于涂层中Al2O3粉末硬度要高于所用的摩擦钢球,因此摩擦过程中出现部分钢的黏着,因此在能谱中有少量的Fe元素。

|

图 5 镁合金阴极电泳涂层磨痕SEM形貌 |

|

图 6 AZ31+Al2O3/E-coating试样磨痕白亮处A小颗粒B及黑暗处C能谱图(A、B和C为图 5中所标示点) |

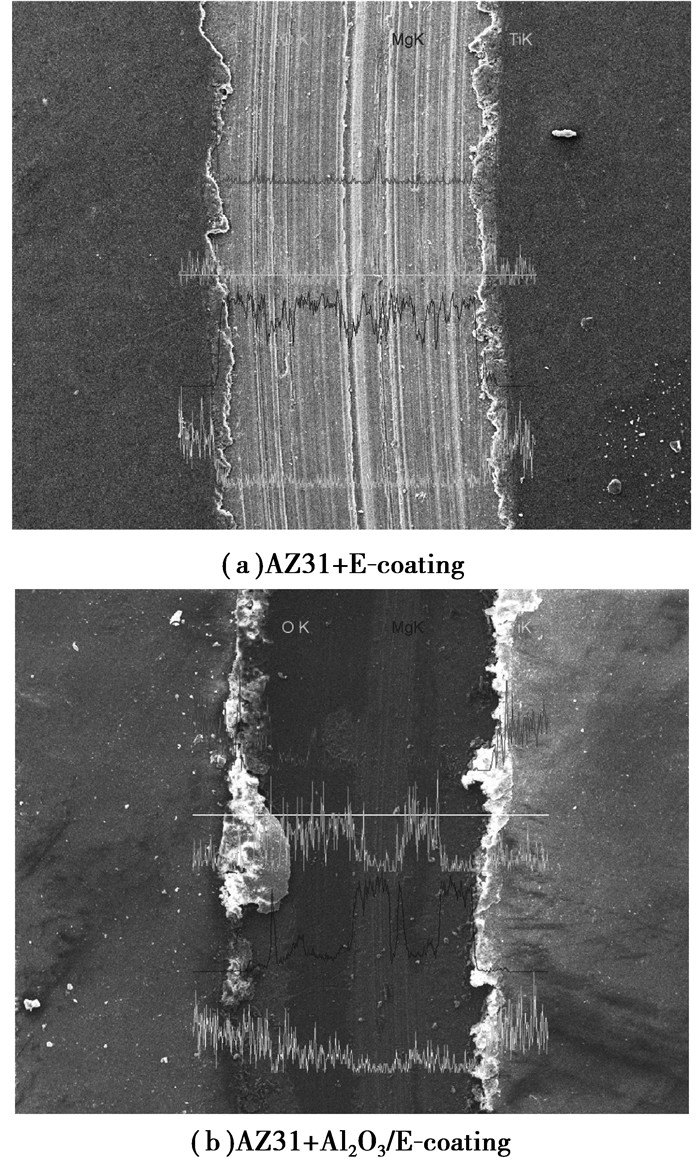

为更全面了解磨痕处元素的分布规律,分别对两种试样磨痕处进行线扫描能谱分析,见图 7。图中可以看出:AZ31+E-coating试样磨痕处主要为Mg和O元素,可见其磨损已到达基体,且磨痕较深,这与磨痕深度计算结果相吻合,而AZ31+Al2O3+E-coating试样磨痕处所含元素,除基体中的Mg和O元素之外,还存在大量电泳涂层中所有的C、O和Ti元素。可见,相对于未改性阴极电泳涂层,经Al2O3改性后涂层的硬度及耐磨性能均得到较大的提高。

|

图 7 试样磨痕处线扫描 |

考虑到镁合金阴极电泳涂层其主要作用为防腐蚀,采用Machu腐蚀加速试验的方法对添加和未添加Al2O3粉体的阴极电泳涂层的耐腐蚀性能进行评估。

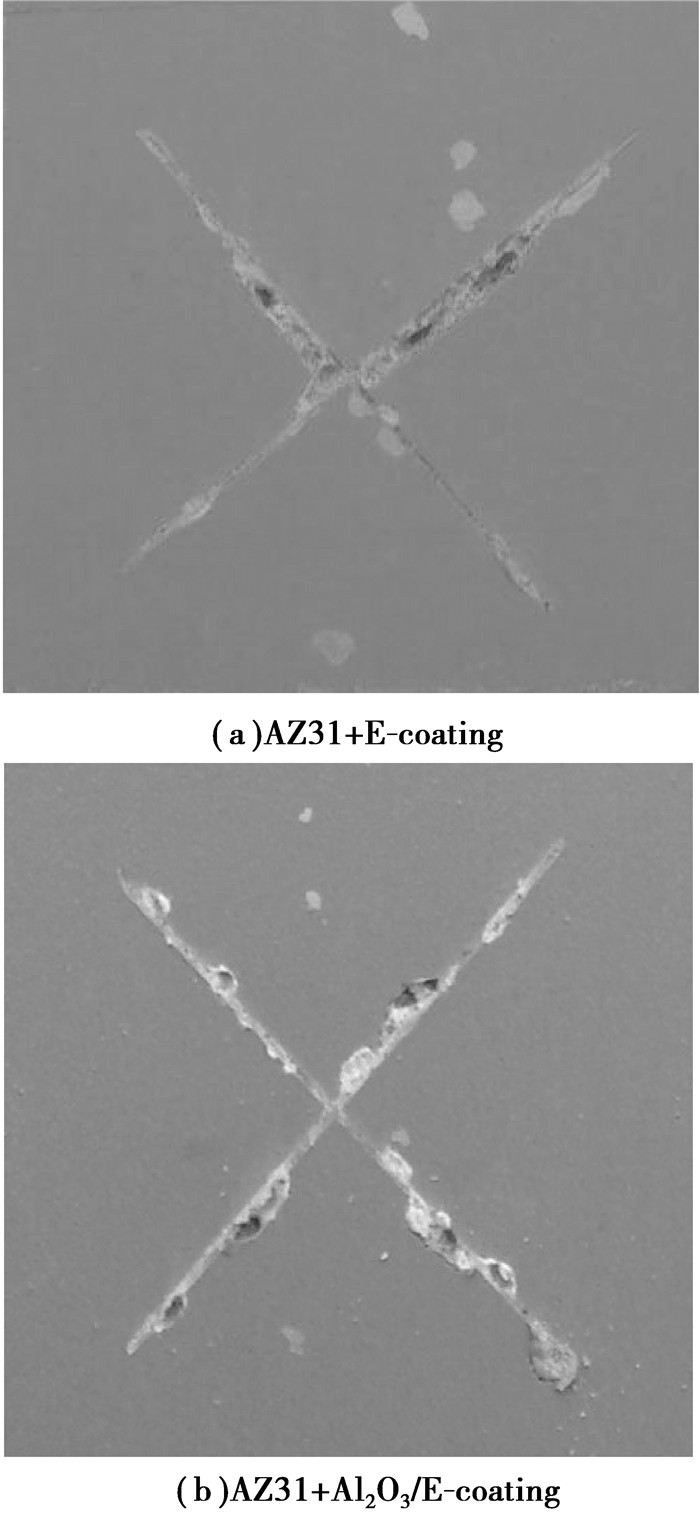

图 8为两种涂层48 h Machu试验后表面形貌,图中可以看出,未添加陶瓷Al2O3粉体涂层交叉处上半部分两划痕周围出现严重腐蚀,划痕腐蚀宽度较宽,而添加陶瓷Al2O3粉体涂层只有划痕交叉处未出现严重的腐蚀,只在划痕的中部和末端出现腐蚀,腐蚀宽度相对较窄,因此可以说添加Al2O3粉体后其阴极电泳涂层的耐蚀性不会发生变化,因为Al2O3粉体首先被硅烷所包覆均匀分散于阴极点电泳涂层中[12-14],其次Al2O3粉体是一种非导体,它不会与基体镁合金形成电偶腐蚀原电池[15],只要涂层与基体结合附着好,涂层均匀没有粉体的掉落,则添加Al2O3粉体就不会对阴极电泳涂层的耐蚀性产生任何影响,而只是作为硬质颗粒起到耐磨的作用。

|

图 8 阴极电泳涂层48 h Machu试验后表面形貌 |

1) 通过阴极电泳的方法,采用硅烷改性Al2O3陶瓷掺杂阴极电泳漆,在镁合金基体表面可以获得一种有机无机复合涂层,在相同电泳工艺下,复合涂层的厚度与不加粉体的电泳涂层相当。

2) 硅烷在将陶瓷颗粒均匀分散的同时有机地将基体和电泳涂层紧密的连接,粉体的加入不会影响阴极电泳涂层与基体的结合力。

3) 与无掺杂镁合金阴极电泳涂层相比,Al2O3粉体的加入可使复合涂层的硬度增加,大大提高了涂层的耐磨性能,该有机无机复合涂层与基体不会产生电偶对,可以达到耐磨和耐蚀的双重目的。

| [1] |

李凌杰, 于生海, 雷惊雷, 等.

AZ40镁合金在模拟海水介质中的腐蚀行为[J]. 重庆大学学报, 2008, 31(6): 702–706.

LI Lingjie, YU Shenghai, LEI Jinglei, et al. Corrosion behavior and mechanism of AZ40 magnesium alloy in simulated sea water[J]. Journal of Chongqing University, 2008, 31(6): 702–706. DOI:10.11835/j.issn.1000-582X.2008.06.022 (in Chinese) |

| [2] |

潘复生, 彭家兴, 杨明波.

铈对AZ31镁合金铸态组织的影响[J]. 重庆大学学报, 2009, 32(4): 363–366.

PAN Fusheng, PENG Jiaxing, YANG Mingbo. The effect of Ce addition on as-cast microstructures of AZ31 magnesium alloy[J]. Journal of Chongqing University, 2009, 32(4): 363–366. DOI:10.11835/j.issn.1000-582X.2009.04.001 (in Chinese) |

| [3] |

高正源, 潘复生.

AZ31镁合金表面纳米陶瓷涂层的组织与力学性能分析[J]. 重庆大学学报, 2012, 35(7): 67–71.

GAO Zhengyuan, PAN Fusheng. Investigation on microstructure and mechanial roperities of nano-ceramic coating on AZ31magnesium alloys[J]. Journal of Chongqing University, 2012, 35(7): 67–71. DOI:10.11835/j.issn.1000-582X.2012.07.012 (in Chinese) |

| [4] |

蒋百灵, 张淑芬, 吴国建.

镁合金微弧氧化陶瓷层耐蚀性的研究[J]. 中国腐蚀与防护学报, 2002, 22(5): 300–303.

JIANG Bailing, ZHANG Shufen, WU Guojian. The study of the corrosion resistance of the ceramic coatings formed by Micro-arc oxidation on the Mg-base alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2002, 22(5): 300–303. (in Chinese) |

| [5] | 王洪涛. 镁合金表面热喷涂法制备耐蚀耐磨涂层性能研究[D]. 河北: 河北工业大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10080-2009085277.htm |

| [6] |

叶宏, 孙智富, 吴超云.

镁合金表面热喷涂Al-Al2O3/TiO2梯度涂层研究[J]. 武汉理工大学学报, 2006, 28(7): 9–11.

YE Hong, SUN Zhifu, WU Chaoyu. Research on thermal spraying Al-Al2O3/TiO2 gradient coating on the surface of magnesium alloy[J]. Journal of Wuhan University of Techology, 2006, 28(7): 9–11. (in Chinese) |

| [7] | 孟春蕾. 离子注入AZ31镁合金的抗腐蚀和力学性能研究[D]. 云南: 昆明理工大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10674-1011056116.htm |

| [8] | 朱洪江. 一种纳米改性耐磨聚氨酯清漆: 中国, 2008102200100[P]. 2009-06-03. |

| [9] | MOTOJIMA Y, ODA H. Anticorrosive coating material composition for magnesium alloy and article having coating film made from the same:JP, 2004329052[P].2004-12-15. |

| [10] | 沈军, 张志华, 吴广明, 等. 一种纳米改性革用聚氨酯材料及其制备方法: 中国, 2003101228943[P]. 2004-12-15. |

| [11] | Suegama P H, Recco A A C, Tschiptschin A P, et al. Influence of silica nanoparticles added to an organosilane film on carbon steel electrochemical and tribological behaviour[J]. Progress in Organic Coatings, 2007, 60(2): 90–98. DOI:10.1016/j.porgcoat.2007.07.006 |

| [12] | Sun D L, Jiang S F. Evolution of microstructures in Al-Mn-Mg alloys during homogenization[J]. Journal of Harbin Institute of Technology, 2002, 9(1): 48–52. |

| [13] | Wu C Y, Zhang J. Corrosion protection of Mg alloys by cathodic electrode position coating pretreated with silane[J]. Journal of Coating Technology And Research, 2010, 7(6): 727–735. DOI:10.1007/s11998-010-9260-7 |

| [14] | Zhang J, Wu C Y. Corrosion protection behavior of AZ31 Mg Alloy with cathodic electrophoretic coating pretreated by silane[J]. Progress in Organic Coatings, 2009, 66(4): 387–392. DOI:10.1016/j.porgcoat.2009.09.001 |

| [15] | Ballerini G, Bardi U, Bignucolo R, et al. About some corrosion mechanisms of AZ91D magnesium alloy[J]. Corrosion. Science, 2005, 47(9): 2173–2184. DOI:10.1016/j.corsci.2004.09.018 |

2014, Vol. 37

2014, Vol. 37