2. 重庆市科学技术研究院, 重庆 401123

2. Chongqing Academy of Science & Technology, Chongqing 401123, China

电控机械式自动变速器(automated mechanical transmission,AMT)是在传统手动变速器基础上加装了电控离合器和自动选换挡执行机构而形成的一种新型自动变速器[1]。由于其结构简单、传动效率高、继承性好、成本低等优点,已经成为自动变速器一个重要发展方向[2-3]。换挡执行机构是电控机械式自动变速器的重要组成部分,作为AMT换挡动作的执行单元,其工作性能优劣直接决定AMT换挡特性,进而对整车的换挡品质及乘坐舒适性产生重要影响。国内外学者对电动换挡执行机构系统的研究,主要集中在换挡执行机构设计及优化、控制策略制定和控制系统开发等方面[4-9],这些研究中均未考虑换挡执行机构中存在的机械摩擦、弹性变形和装配误差及间隙等影响因素,导致设计出的换挡执行机构结构及力学参数和开发的换挡控制系统及策略均与整车上的应用存在一定误差。然而,AMT换挡执行机构的传动效率能够较为全面地表征上述因素对换挡执行机构动态工作性能的影响,AMT换挡执行机构传动效率高,则其换挡控制精度高、换挡动作响应快,换挡控制系统实时性好,可以有效缩短整车在换挡过程中的动力中断时间,提高整车的换挡品质和舒适性[10-11];反之亦然。因此,通过试验方法研究AMT换挡执行机构传动效率,不仅对AMT换挡执行机构结构参数优化及换挡电机功率匹配具有重要意义,而且对开发AMT换挡控制系统和制定精细换挡控制策略具有重要工程应用价值。

针对某新型电驱动式AMT换挡执行机构设计了一种平均传动效率的测量试验方案,提出了一种AMT换挡执行机构平均传动效率的计算方法,并利用AMT执行机构试验台测量了不同工况条件下AMT换挡执行机构平均传动效率,为优化AMT换挡执行机构和制定换挡控制策略提供了试验依据。

1 AMT换挡执行机构工作原理AMT换挡执行机构需满足2个基本要求[12]:一是满足传动装置的换挡力要求;二是尽量缩短换挡时间。执行机构按照其控制方式可分为电控—气动、电控—液动及电控—电动3种类型。由于电控—电动换挡执行机构具有控制精度高、动态响应快、灵敏度高等优点已成为微型车AMT换挡执行机构的主要形式[13-14]。

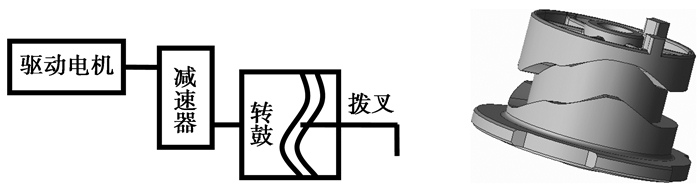

文中的研究对象是某变速器企业设计的电控—电动式换挡执行机构。该换挡执行机构利用带槽转鼓机构取代传统的蜗轮蜗杆机构将驱动电机的旋转运动转换成换挡拨叉的直线运动,从而实现换挡拨叉控制变速器挡位的目的,不仅保留了蜗轮蜗杆式较大的减速比,而且还具有锁止的功能。其结构示意图如图 1所示。

|

图 1 鼓式换挡机构结构简图 |

通过台架试验测得AMT换挡执行机构传动效率,直观准确地判断AMT换挡执行机构工作性能的优劣,为优化AMT换挡执行机构和制定精确的换挡控制策略提供参考依据。

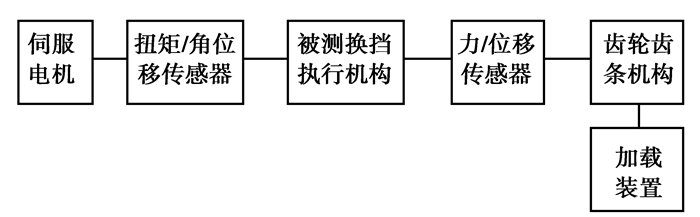

2.2 试验原理在现有AMT执行机构试验台上进行换挡执行机构效率试验,试验台架包括伺服电机、角位移传感器、扭矩传感器、被测换挡执行机构、换挡轴延长杆、换挡杆力传感器、直线位移传感器、齿轮齿条机构以及加载装置。试验台传感器类型均根据试验台的使用要求(量程大小、体积要求、测量方式、有线或是非接触测量等)及测试原理确定,传感器经常工作在温度、振动、灰尘、电磁噪声等苛刻状态中,不仅要求所选用的传感器测量指标良好,而且要具有良好的适应性[15]。

试验过程中利用伺服电机作为被测换挡执行机构的驱动电机,控制被测换挡执行机构的输入,通过换挡轴延长杆将被测换挡执行机构输出连接至加载装置,其试验原理如下。

1) AMT换挡执行机构效率试验时利用伺服电机代替驱动电机作为动力输入。

2) 伺服电机端角位移传感器测得换挡执行机构输入轴的角位移,并在伺服电机输出轴和换挡执行机构输入轴之间安装扭矩传感器,测得换挡执行机构的输入扭矩。

3) 在换挡轴延长杆上安装有力传感器和直线位移传感器,以便测得AMT换挡执行机构工作时换挡轴的输出推力和位移。

4) 换挡轴延长杆连接齿轮齿条机构,并通过齿轮齿条机构将换挡轴的直线运动转换为旋转运动连接加载装置,实现换挡执行机构的加载,试验原理框图如图 2所示。

|

图 2 试验原理框图 |

由于AMT换挡执行机构工作过程中各传动副之间存在间隙、摩擦及变形等因素,从而使输入AMT换挡执行机构的能量无法完全转化为换挡轴的输出能量。因此,文中从能量守恒原则出发,提出了AMT换挡执行机构的平均传动效率计算方法,通过计算每一时刻AMT换挡执行机构总输入功和总输出功,并将总输出功与总输入功之比作为换挡执行机构的该时刻的瞬态传动效率,具体计算方法有以下几步。

1) 在换挡执行机构工作过程中,实时测得i时刻换挡执行机构输入端的驱动扭矩Ti和角位移θi以及输出端的换挡力Fi和直线位移Si。

2) 经过Δt时间后,测得i+1时刻换挡执行机构输入端的驱动扭矩Ti+1和角位移θi+1以及输出端的换挡力Fi+1和直线位移Si+1。

3) 依据1)、2)中测得的Ti、θi、Ti+1、θi+1可以得到Δt时间内输入端角位移变化量。

4)Δθ=θi+1-θi,换挡拨叉直线位移变化量ΔS=Si+1-Si,从而可以利用式(1)求出换挡执行机构Δt时间内输入功

| $ W_I^i = \frac{{{T_i} + {T_{i + 1}}}}{2} \cdot \Delta \theta, $ | (1) |

换挡执行机构Δt时间内输出功

| $ W_o^i = \frac{{{F_i} + {F_{i + 1}}}}{2} \cdot \Delta S。$ | (2) |

5) 利用换挡执行机构Δt时间内的总输出功Woi与总输入功WIi之比,即可得到AMT换挡执行机构在i时刻的瞬态传动效率

| $ {\eta _i} = \frac{{W_I^i}}{{W_o^i}} \times 100\% 。$ | (3) |

6) 利用每一时刻的输出功之和与输入功之和的比值,可以进一步求得AMT换挡执行机构在各位置的平均传动效率

| $ {\bar \eta _i} = \frac{{\sum {W_I^i} }}{{\sum {W_o^i} }} \times 100\% 。$ | (4) |

利用上述计算方法求得的各位置平均传动效率ηi,结合换挡执行机构运动轨迹可以较准确地得到换挡执行机构在运动轨迹曲线各位置的平均传动效率。通过分析平均传动效率与换挡位移之间曲线的变化规律,可以较为直观地得到换挡执行机构中能量损失较为严重的轨迹曲线位置,为优化换挡执行机构的结构参数提供试验依据。

4 最大换挡力及加载负载的确定在换挡过程中,假设车速保持不变,则同步器接合套部分的转速不变,同步器的摩擦力矩使目标挡接合齿圈的转速逐渐接近于接合套的转速,直至转速差消失。在升挡过程中有如下关系[8]:

| $ {J_c}\frac{{\Delta \omega }}{t} = {T_f}, $ | (5) |

| $ {T_f} = \frac{{F\mu {R_f}}}{{\sin \varphi }}。$ | (6) |

通过式(5)、式(6)可得

| $ F = \frac{{{J_c}\sin \varphi \Delta \omega }}{{\mu {R_f}t}}。$ | (7) |

当变速器从n挡升入n+1挡时,有

| $ \Delta \omega = {\omega _c} - {\omega _s}, $ | (8) |

| $ {\omega _c} = \frac{{{\omega _s}{i_n}}}{{{i_{n + 1}}}}, {\omega _s} = \frac{v}{{{i_w}}}{i_o}。$ | (9) |

联合上述各式,有

| $ F = \frac{{{J_c}\sin \;\varphi v{i_o}}}{{\mu {R_f}t{R_w}}}\left( {\frac{{{i_n}}}{{{i_{n + 1}}}} - 1} \right)。$ | (10) |

同理,变速器降挡时,换挡力满足

| $ F = \frac{{{J_c}\sin \;\varphi v{i_o}}}{{\mu {R_f}t{R_w}}}\left( {1 - \frac{{{i_n}}}{{{i_{n - 1}}}}} \right), $ | (11) |

式中:Δω是换挡前同步器主从部分转速差;F为换挡力;t为同步时间;ωc为目标挡位接合齿圈的转速;ωs为变速器输出轴转速;v为换挡点的车速;Rf /

同步时间0.20 s,根据上述公式和既定参数经计算可得各个挡位切换时得最大换挡力,试验台对应各挡位的加载负载如表 1所示。

| 表 1 不同挡位的最大换挡力对应加载负载 |

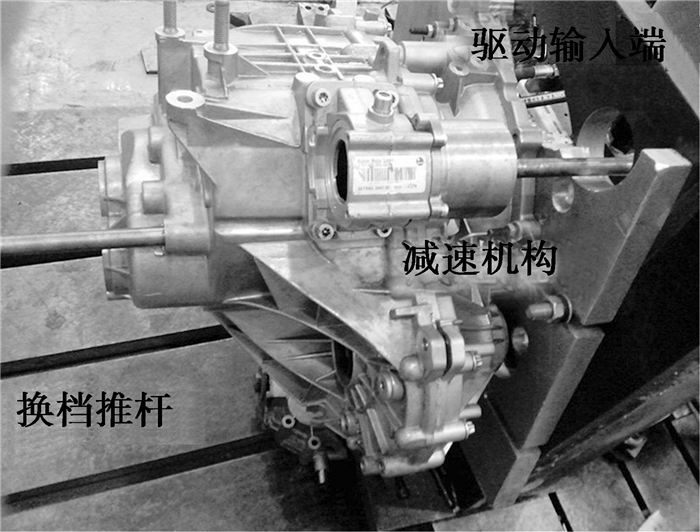

试验装置采用AMT执行机构试验台,换挡执行机构安装方式如图 3所示。

|

图 3 AMT换挡执行机构安装方式 |

文中分析了各个挡位切换时的最大换挡力以及对应的加载负载值,限于篇幅,仅着重介绍3个挡位切换时的情况,即2~3、4~5、1~2分别对应加载负载值为4 N·m、6 N·m、8 N·m。试验时换挡执行机构环境温度为80 ℃,换挡拨叉行程8.5 mm,试验分别在定时间—变负载和定负载—变时间2种工况条件下进行,具体工况参数见表 2、表 3所示。

| 表 2 定时间—变负载工况条件 |

| 表 3 定负载—变时间工况条件 |

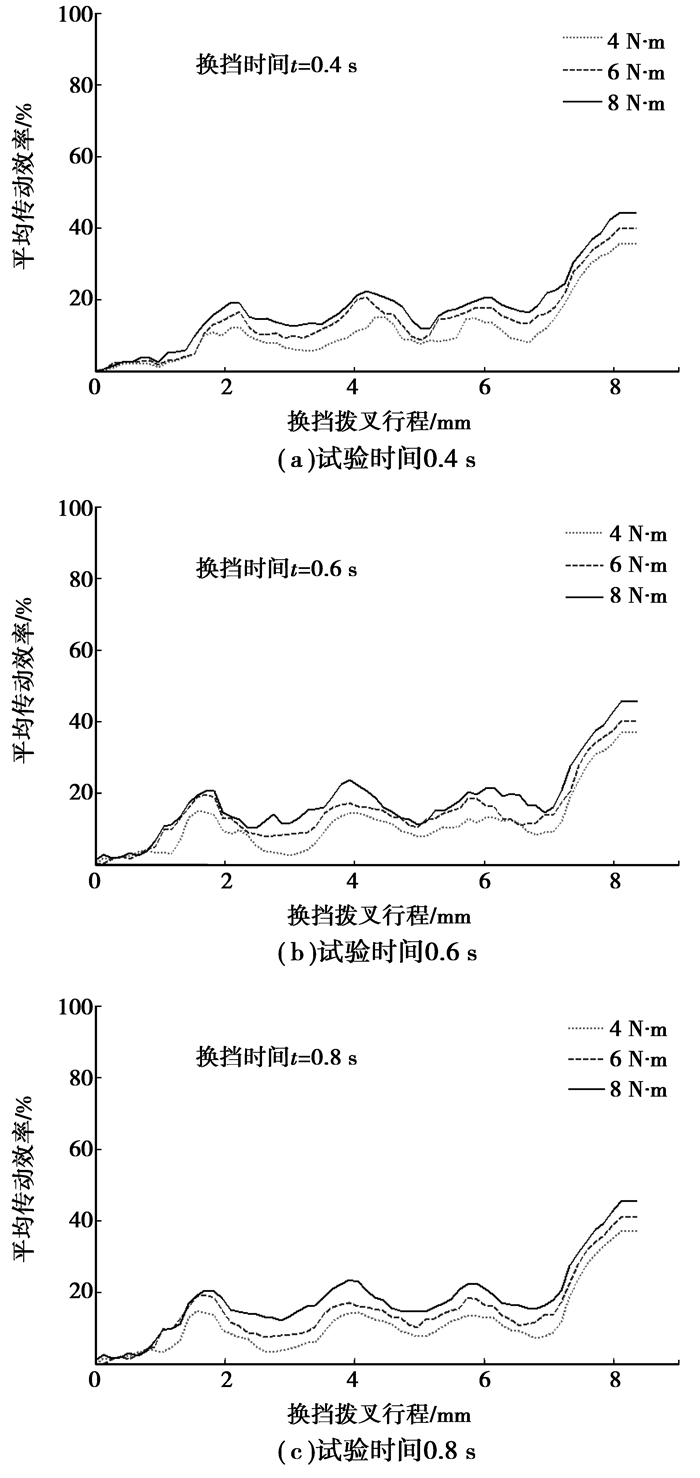

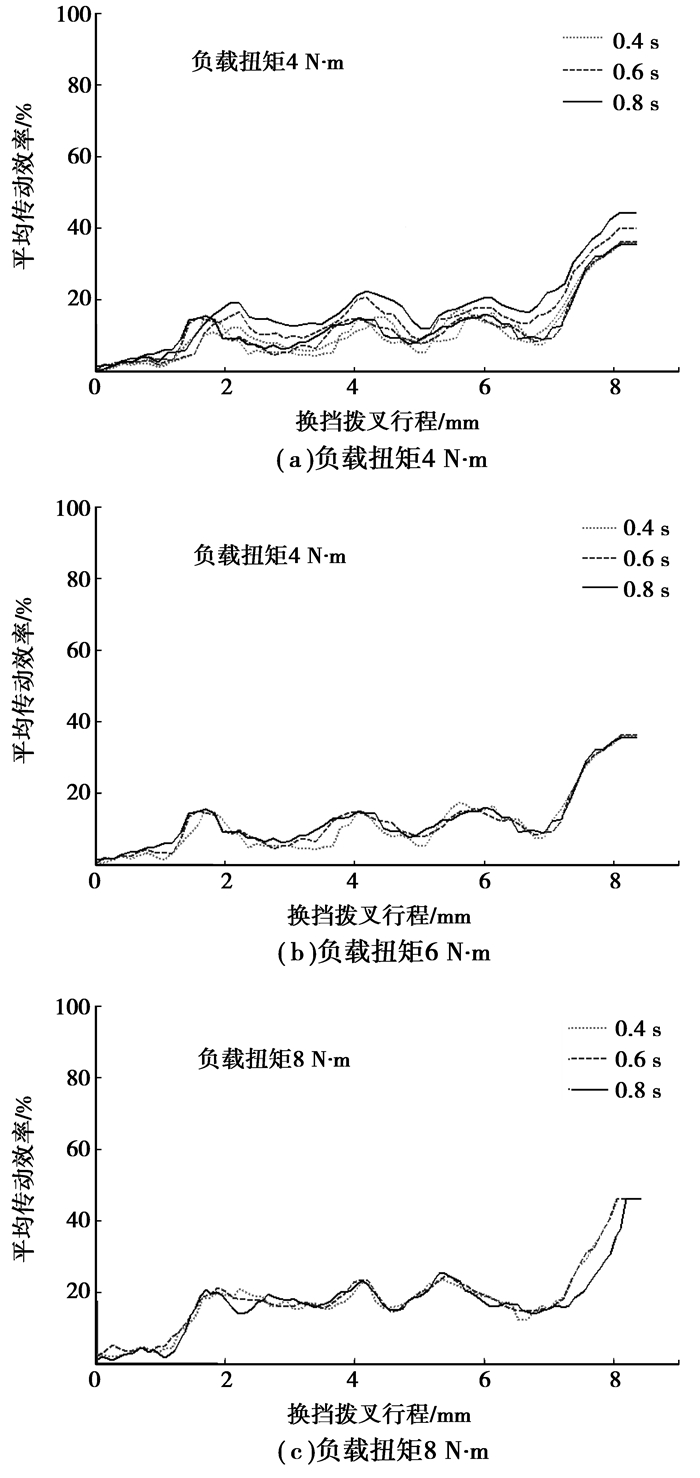

通过试验测得工况1、工况2的平均传动效率变化曲线如图 4、图 5所示,图中横坐标为换挡拨叉行程,纵坐标为各位置平均传动效率。

|

图 4 定时间—变负载工况的平均传动效率 |

|

图 5 定负载—变时间工况的平均传动效率 |

图 4分别为换挡时间为0.4、0.6、0.8 s时不同负载条件,即不同挡位的平均传动效率随换挡拨叉行程变化规律曲线。由图 4总体变化规律可知,在定时间条件下随着换挡负载的增加,换挡执行机构平均传动效率呈现增大趋势。试验结果同时表明该试验方案和效率计算方法基本一致。

图 5(a)、(b)、(c)分别为负载扭矩4、6、8 N·m时不同换挡时间所对应平均传动效率随换挡拨叉行程变化规律曲线。由图 4总体变化规律可知,换挡时间的变化对换挡执行机构平均传动效率的影响较小。

通过比较图 4和图 5可知,2种工况的平均传动效率曲线变化趋势基本一致,当换挡拨叉行程小于1 mm时执行机构平均传动效率较低(5%左右),这是由于换挡执行机构摩擦副存在间隙,并且在驱动执行机构运动瞬间,输入功相当一部分用于克服执行机构的惯性力,从而导致执行机构运动初期平均传动效率较低;当克服运动初期间隙及惯性力后平均传动效率曲线存在3个波动周期,这是由于转鼓上滑槽结构引起的。因此通过优化转鼓上滑槽结构可以有效提高换挡执行机构平均传动效率。

6 结论1) 设计了电驱动式AMT换挡执行机构平均传动效率试验方案,提出了一种新的平均传动效率计算方法,为从试验角度有效评价电驱动式AMT换挡执行机构性能提供新途径。

2) 通过对比2种工况条件下试验结果可知,换挡执行机构的负载对其平均传动效率影响较大,且负载越大平均传动效率越高;而换挡时间对其平均传动效率影响较小。

3) 试验结果表明文中的试验方案和平均传动效率计算方法具有较好重复性,并且能够有效反映AMT换挡执行机构的结构特点。

| [1] |

李勇, 常思勤, 魏英俊.

AMT选换挡机构自学习控制策略研究[J]. 汽车工程, 2010, 26(10): 878–882.

LI Yong, CHANG Siqin, WEI Yingjun. A study on the self-learning control strategy for AMT shift actuator[J]. Automotive Engineering, 2010, 26(10): 878–882. (in Chinese) |

| [2] |

牛秦玉, 张国胜, 方宗德.

电控机械式自动变速器换挡规律仿真模型的研究[J]. 机械科学与技术, 2007, 26(3): 351–354.

NIU Qinyu, ZHANG Guosheng, FANG Zongde. Simulation model of shift law for AMT[J]. Mechanical Science and Technology, 2007, 26(3): 351–354. (in Chinese) |

| [3] | Galvagno E, Velardocchia M, Vigliani A. Analysis and simulation of a torque assist automated manual transmission[J]. Mechanical Systems and Signal Processing, 2011, 25(6): 1877–1886. DOI:10.1016/j.ymssp.2010.12.014 |

| [4] |

孙冬野, 余盼霞, 陶林, 等.

AMT电动换挡执行机构分析与参数化设计[J]. 重庆大学学报, 2011, 34(6): 9–14.

SUN Dongye, YU Panxia, TAO Lin, et al. Analysis and parametric design gear-shift actuators for AMT[J]. Journal of Chongqing University, 2011, 34(6): 9–14. DOI:10.11835/j.issn.1000-582X.2011.06.002 (in Chinese) |

| [5] |

张辉, 刘振军, 秦大同.

重型汽车AMT液压换挡执行机构的分析与设计[J]. 液压与气动, 2007(9): 7–10.

ZHANG Hui, LIU Zhenjun, QIN Datong. Analysis and design of hydraulic drive shift mechanism for the heavy-duty vehicle with AMT[J]. Chinese Hydraulics & Pneumatics, 2007(9): 7–10. (in Chinese) |

| [6] |

黄建明, 曹长修, 苏玉刚.

机械式自动变速器的换挡控制[J]. 重庆大学学报:自然科学版, 2005, 28(1): 86–89.

HUANG Jianming, CAO Changxiu, SU Yugang. Shift control for automated mechanical transmission[J]. Journal of Chongqing University:Natural Science Edition, 2005, 28(1): 86–89. (in Chinese) |

| [7] | Lei Y L, Liu H B, Qiu J, et al. Starting quality assessment and optimization for automated manual transmission[J]. SAE Technical Papers, 2012(1): 59–67. |

| [8] | Taguchi Y, Soga Y, Mineno A, et al. Development of an automated manual transmission system Based on Robust Design[J]. SAE Technical Papers, 2003(1): 592–601. |

| [9] | Surampudi B, Wendel G. Control system development of retrofit automated manual transmissions[J]. SAE Technical Papers, 2009(28): 1–7. |

| [10] | Jo H S, Park Y I, Lee J M, et al. A development of an advanced shift control algorithm for a hybrid vehicles with automated manual transmission[J]. Journal of Heavy Vehicle Systems, 2000, 7(4): 281–298. DOI:10.1504/IJHVS.2000.005258 |

| [11] |

孟建民, 席军强, 陈慧岩.

基于正独立式机械双流传动的AMT选换挡执行机构[J]. 北京理工大学学报, 2009, 29(2): 108–112.

MENG Jianmin, Xi Junqiang, CHEN Huiyan. Automated shift mechanism applied to AMT system of positive independent mechanical split path transmission[J]. Transactions of Beijing Institute of Technology, 2009, 29(2): 108–112. (in Chinese) |

| [12] | Lucente G, Montanari M, Rossi C. Modelling of an automated manual transmission system[J]. Mechatronics, 2007, 17(2/3): 73–91. |

| [13] |

王旭, 曹健, 杨志刚, 等.

电动式AMT自动查找选换挡空位的方法[J]. 汽车工程, 2007, 29(11): 995–998.

WANG Xu, CAO Jian, YANG Zhigang, et al. A study on automatic detection of neutral position for gear-selection and gear-shifting of electrically-controlled AMT[J]. Automotive Engineering, 2007, 29(11): 995–998. DOI:10.3321/j.issn:1000-680x.2007.11.015 (in Chinese) |

| [14] | Chen L, Gang X. Real-time analysis for electronically controlled unit of vehicle automatic menchanical transmission[J]. SAE Technical Papers, 2005(1): 3589–3598. |

| [15] |

刘振军, 胡建军, 文韶, 等.

AMT综合性能实验台数据采集与通信系统设计[J]. 重庆大学学报, 2009, 32(7): 775–781.

LIU Zhenjun, HU Jianjun, WEN Shao, et al. Design of data acquisition and communication system for AMT comprehensive performance test bench[J]. Journal of Chongqing University, 2009, 32(7): 775–781. DOI:10.11835/j.issn.1000-582X.2009.07.010 (in Chinese) |

2014, Vol. 37

2014, Vol. 37