水力喷射压裂集水力喷砂射孔、压裂、隔离一体化,无需机械封隔即可实现一趟管柱定点压裂多个层段,为解决筛管/衬管完井、套变井、固井质量较差等常规封隔难以实现分段压裂的问题提供了一种可行的技术手段,并可节约新井的射孔成本,是目前国内外油气井增产改造研究的热点之一。20世纪90年代Surjaatmadja等[1]提出水力喷射压裂技术,21世纪初开始,李根生等[2-7]提出了不动管柱投球打开滑套的水力喷砂射孔与多级压裂联作的思想,多位学者分别对其技术原理、井下工具/工艺、压裂液、作业管柱、水力喷射压裂裂缝起裂/扩展数值模拟等方面开展了卓有成效的研究[8-16]。该技术首先利用磨料(石英砂)射流进行喷砂射孔,然后再泵入压裂液及支撑剂实施压裂,所需液体均通过喷嘴喷射进入地层及裂缝,因此,对井下工具会产生不可避免的磨损,严重时可导致喷嘴脱落、工具刺漏等情况发生,影响该技术的顺利实施。李宪文等[17]分析了不同的喷嘴流道磨损情况,但未对整套喷射压裂工具的磨损规律开展研究;McDaniel等[18]定性分析了喷射压裂工具砂粒返溅引起的喷嘴周围冲蚀,研究尚不深入。总之,国内外此类研究的文献报道较少。

自2007年以来,笔者设计研制的水力喷射压裂井下工具已在现场使用了500多口井,分析起出井外的工具,发现普遍存在磨损现象,剖开其中一套磨损较为严重的工具后,分析了工具内外表面磨损区域,并利用CFD方法模拟了工具内部流场,以便通过数值计算方法验证井下工具易磨损区域形成的原因。本文的研究结果可望有针对性地提高易磨损区域的材料强度和厚度,进而节约水力喷射压裂井下工具加工成本、提高其整体寿命。

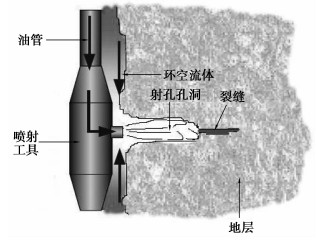

1 水力喷射压裂机理水力喷射压裂方法依据Bernoulli方程,喷射工具产生高速流体,能量聚集于造缝点,一次完成喷砂射孔和压裂。具体分为两个阶段:1)水力喷砂射孔阶段。开启油套环空,通过油管注入射孔液(通常加入6%~8%体积比的石英砂,形成磨料射流),射孔液经喷射工具喷出射入地层,在地层中产生纺锤型射孔孔眼[2],随后射孔液从孔眼流出,经油套环空返回地面,一般整个水力喷射阶段持续15~20 min。2)水力喷射压裂阶段。关闭油套环空,环空开始泵注基液并控制压力低于已压开地层的裂缝延伸压力,油管继续泵注压裂液(前置液、携砂液等),由井下工具的喷嘴喷出,喷射流体增压和环空压力的叠加超过地层破裂压力,将射孔孔眼顶端处地层压破并维持裂缝延伸,实现定点造缝[7-8],压裂过程如图 1所示。

|

图 1 水力喷射压裂原理示意图 |

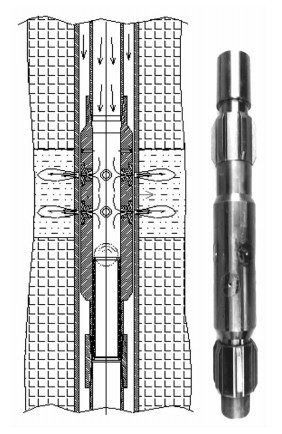

喷枪是实现水力喷射压裂的最关键部件,它是由喷枪本体、镶嵌在本体上的多个(通常安装6只或8只)锥形喷嘴和用于抵抗射流返溅及保护喷嘴的防溅块等部件组成。喷嘴分布在两个平面上(上、下两层),每个平面120°沿圆周均布。喷枪内置由剪切销钉固定的滑套,当压裂其他层段时,滑套处于封堵喷嘴的状态;当需要压裂此层段时,只需投入钢球,加压剪断销钉后滑套下行,喷嘴便处于开启状态(如图 2所示)。喷砂射孔阶段,油套环空处于开启状态,液体自环空返回地面;喷射压裂阶段,由环空泵注的基液随同油管内喷射的携砂液一起通过射孔孔道进入地层。

|

图 2 井下工具工作示意图(右为实物图) |

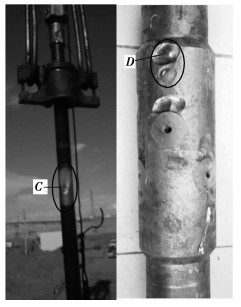

对已使用的井下工具定性观测发现,喷枪外表面喷嘴出口附近及与之连接的油管外表面都存在不同程度的冲蚀凹坑;剖开工具发现喷枪内部喷嘴入口附近也存在冲蚀现象,且冲蚀磨损均存在一定规律。分析认为,喷枪外表的冲蚀破坏主要发生在喷砂射孔阶段,而内部冲蚀主要是在压裂阶段喷枪内部高浓度的携砂液通过喷嘴时发生的。笔者以直井为例具体分析如下。

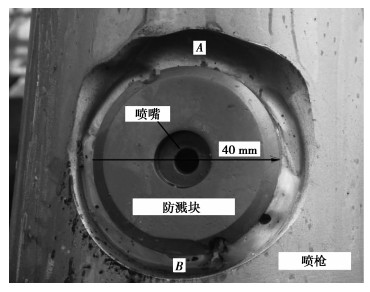

3.1 井下工具外表面冲蚀 3.1.1 喷枪表面冲蚀情况如图 3所示,喷枪外表面冲蚀区集中分布在防溅块周围的喷枪本体上。对比发现,对单个喷嘴而言,上游(A点)的冲蚀程度明显高于下游区域(B点);对于同一套喷枪上的两层喷嘴(如图 2),下游喷嘴周围的冲蚀程度高于上游喷嘴。需要说明的是:文中“上游、下游”是根据油管内流体流动方向来定义的。

|

图 3 喷嘴出口处喷枪本体冲蚀 |

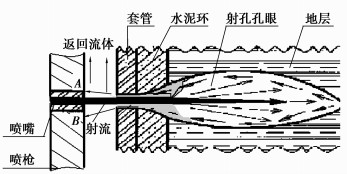

分析其原因:喷砂射孔阶段,油套环空敞开,喷嘴喷出的高速射流冲击套管和地层形成孔眼,同时,流体能量在孔眼内衰减后还要经过套管上的开孔返回油套环空,如图 4所示。由于在套管上的孔眼一般较小( < 20 mm),返回的流体流速相对较高,含有石英砂及地层砂的高速流体冲击喷嘴周围的喷枪本体,形成冲蚀破坏。环空流体的流动方向沿环空上行,引起B点的砂粒在环空流体作用下流向A点,由此引起A点的冲蚀破坏程度高于B点;同时,在两层喷嘴的环空位置,由于上游喷嘴位置的环空中流体是两层喷嘴聚集而来,此处的环空流速要高于下游喷嘴处的环空流速,而环空中流速越高,对返回流体的干扰越强,则返回流体对喷枪本体的冲蚀越弱。此外,下游喷嘴周围冲蚀较严重还可能和流体中的磨料粒子惯性有关:现场施工时油管内磨料流体流速一般为14 m/s、体积分数8%左右,到达喷嘴位置时,磨料粒子在惯性作用下在下游区域聚集,导致经过下游喷嘴的磨料浓度要高于上游喷嘴,从而加剧冲蚀。综上所述,环空扰流及磨料颗粒的惯性作用可能是导致对喷枪下游喷嘴周围冲蚀比上游严重的主要原因。

|

图 4 地层中水力喷砂射孔形状示意图 |

从现场施工后取出的工具上,发现工具本体(如图 5的D点,距离喷嘴约为0.1 m)及与之相连的油管(如图 5的C点,距离喷嘴约为1.2 m)处也存在冲蚀痕迹,而这类冲蚀均发生在射孔完井且地层胶结较为疏松或天然裂缝较为发育的老井中。据分析此类冲蚀是由于如图 4的高速射流冲击进入地层孔眼后,由于孔内的增压效应[7],部分射流绕过地层或天然裂缝并由套管原有射孔返回环空,从而对油管或喷枪本体产生了冲蚀。因此,在已经进行过常规射孔的老井中实施水力喷砂射孔,不仅要注意对喷枪的防护,还要加强对与之相连的油管耐冲蚀防护,以免油管被刺穿。

|

图 5 油管/喷枪表面冲蚀图 |

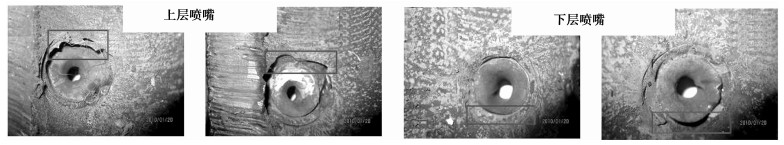

将使用后的喷枪剖开发现,喷枪内部喷嘴附近普遍存在规律性的冲蚀区域(如图 6)。上游喷嘴的上部区域冲蚀严重,而下游喷嘴的下部区域冲蚀严重,对比本文剖开的该套井下工具,发现上游喷嘴的最大冲蚀深度(8~10 mm)大于下游喷嘴的最大冲蚀深度(3~6 mm)。

|

图 6 喷枪内流道冲蚀实物图 |

为解释喷枪内冲蚀规律,笔者采用CFD数值模拟喷枪内流道流场。鉴于压裂液粘度较高(150 mPa·s),且固相支撑剂颗粒直径较小(20~40目,0.4~0.8 mm),假设固液两相(压裂液与支撑剂)之间无滑脱。因此,液相速度场即可认为是固相颗粒的流速分布。

3.2.1 控制方程及离散方法依据喷枪内流道几何尺寸与压裂液排量,计算雷诺数可判断压裂液作湍流流动,笔者选用标准k-ε湍流模型。控制方程组形式[19]如下:

| $ \begin{array}{l} \frac{\partial }{{\partial t}}(\rho \varphi ) + \frac{\partial }{{\partial x}}(\rho u\varphi ) + \frac{\partial }{{\partial y}}(\rho v\varphi ) + \frac{\partial }{{\partial z}}(\rho w\varphi ) = \\ \frac{\partial }{{\partial x}}(\mathit{\Gamma }\frac{{\partial \varphi }}{{\partial x}}) + \frac{\partial }{{\partial y}}(\mathit{\Gamma }\frac{{\partial \varphi }}{{\partial y}}) + \frac{\partial }{{\partial z}}(\mathit{\Gamma }\frac{{\partial \varphi }}{{\partial z}}) + S, \end{array} $ |

式中:φ为通用变量,可代表速度变量(u,v,w),k,ε等求解变量。当φ=1时,为连续方程;当φ=u,v,w时,分别为笛卡尔坐标系下3个方向分量动量方程;当φ=k,ε时,分别为湍动能和湍流耗散率方程,S为广义源项。

方程组的求解采用压力修正算法[18],空间导数选用二阶精度格式,运用有限体积方法进行离散,流动假定为等温过程,不考虑能量守恒方程,具体计算采用FLUNET求解器进行。

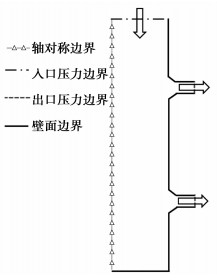

3.2.2 边界条件由于喷嘴对称分布,所以喷枪内流道以喷枪轴线为对称轴对称。计算域选取沿喷枪轴线对称流场的一半,几何尺寸为实际喷枪尺寸:外径108 mm、内径60 mm。边界条件包括压力边界、轴对称边界和壁面边界(见图 7),根据实际工况,油管内排量2.6 m3/min时喷嘴出口前后压差30 MPa,即压力边界取值为30 MPa,固壁为无滑移壁面边界条件,由此计算喷枪内的流场。

|

图 7 计算域示意图及边界 |

网格密度关系到数值模拟精度,压力或速度梯度变化剧烈的区域需采用高网格密度。笔者采用结构化网格,对压力梯度变化较大的孔道根端进行了网格加密。

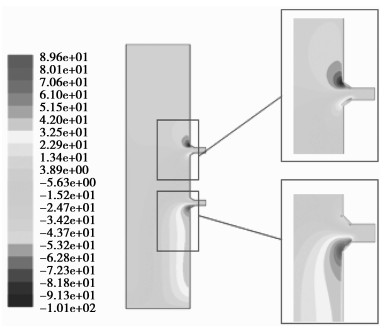

3.3.4 计算结果如图 8所示,上游喷嘴流线在喷嘴上部区域密度较大;下游喷嘴流线在喷嘴下部区域密度较大。

|

图 8 喷枪内部流线图 |

形成这种流场的主要原因是压裂液在喷枪内以轴线方向速度为主,而进入喷嘴后流动方向改为与喷枪轴线垂直。如图 8所示,当流体自上而下流经上游喷嘴时,流体首先经过上游喷嘴上部区域,并发生流动转向,因此该处流线弯曲,密度较大;然而,喷枪下部由阀球密封,流体会在底部折返,主要经下游喷嘴下部区域发生流动转向。这种流动特征导致上游喷嘴上部与下游喷嘴下部速度梯度较大,其中携带的支撑剂与喷枪壁面会产生较强摩擦,造成喷嘴上下边缘为易磨损区域,这一结论与喷枪实际磨损情况相一致。图 9为轴向速度分布图,以油管内流速方向为负方向,速度负值代表流动方向与油管内流速方向一致。由图可知,上游喷嘴上部和下游喷嘴下部均是流动高速区,并且上游喷嘴处流速高于下游喷嘴处的流速,因此,上游喷嘴磨损速度要高于下游喷嘴磨损速度。数值模拟结果与实际观察结果相一致。

|

图 9 喷枪内部固相流速分布图 |

由此可见,喷枪内部每层喷嘴入口周围流道磨损情况各有规律,上游喷嘴上部和下游喷嘴下部为易损区域,并且上游喷嘴磨损程度会更加严重。因此,有必要局部加强喷嘴周围材料的耐磨性,以提高喷射工具使用寿命。

4 结论1) 实施水力喷砂射孔/水力喷射压裂技术过程中,磨料射流对喷枪外表面喷嘴周围区域的返溅冲蚀十分明显,相比之下,安装在同一喷枪的上下两层喷嘴,下游喷嘴周围的冲蚀强度要高于上游喷嘴周围的冲蚀强度。

2) 在胶结疏松且已射孔的老井中实施该技术时,高速磨料射流有可能进入地层后、再由相邻的射孔孔眼返回井筒,对井中的油管或喷枪外表面形成二次冲蚀。

3) 剖开喷枪观测内流道发现,磨损较为严重的区域分布于上游喷嘴上部和下游喷嘴下部,数值模拟喷枪内部流场结果为该现象形成的原因提供了理论基础。

4) 随着油气田现场对压裂段数、加砂规模等需求的不断增加,对井下工具寿命的要求也随之提高,研究结果可望为水力喷砂射孔或水力喷射压裂等磨料射流井下作业中改进提高喷枪结构/强度、减少因喷枪磨蚀引起的井下工具失效提供实际参考。

| [1] | Surjaatmadja J B, Grundman S R, McDaniel B, et al.Hydrajet fracturing:an effective method for placing many fractures in open hole wells[C]//Proceedings of International Oil and Gas Conference and Exhibition in China, November 2-6, 1998.Beijing, China.New York:SPE, 1998. |

| [2] |

李根生, 牛继磊, 刘泽凯, 等.

水力喷砂射孔机理试验研究[J]. 石油大学学报:自然科学版, 2002, 26(2): 31–34.

LI Gensheng, NIU Jilei, LIU Zekai, et al. Experimental study on mechanisms of hydraulic sand blasting perforation for improvement of oil production[J]. Journal of the University of Petroleum, China:Edition of Natural Science, 2002, 26(2): 31–34. (in Chinese) |

| [3] |

李根生, 黄中伟, 牛继磊, 等.

地应力及射孔参数对水力压裂影响的研究进展[J]. 石油大学学报:自然科学版, 2005, 29(4): 136–141.

LI Gensheng, HUANG Zhongwei, NIU Jilei, et al. Research advance of the influence of geostress and perforation parameters on hydraulic fracturing[J]. Journal of the University of Petroleum, China:Edition of Natural Science, 2005, 29(4): 136–141. (in Chinese) |

| [4] |

李根生, 沈忠厚.

高压水射流理论及其在石油工程中应用研究进展[J]. 石油勘探与开发, 2005, 32(1): 96–99.

LI Gensheng, SHEN Zhonghou. Advances in researches and applications of water jet theory in petroleum engineering[J]. Petroleum Exploration and Development, 2005, 32(1): 96–99. (in Chinese) |

| [5] |

黄中伟, 李根生.

水力射孔参数对起裂压力影响的实验研究[J]. 中国石油大学学报, 2007, 31(6): 48–50.

HUANG Zhongwei, LI Gensheng. Experimental study on effects of hydrau-perforation parameters on initial fracturing pressure[J]. Journal of China University of Petroleum, 2007, 31(6): 48–50. (in Chinese) |

| [6] |

李根生, 刘丽, 黄中伟, 等.

水力射孔对地层破裂压力的影响研究[J]. 中国石油大学学报, 2006, 30(5): 42–45.

LI Gensheng, LIU Li, HUANG Zhongwei, et al. Study of effect of hydraulic perforating on formation fracturing pressure[J]. Journal of China University of Petroleum, 2006, 30(5): 42–45. (in Chinese) |

| [7] |

曲海, 李根生, 黄中伟, 等.

水力喷射压裂孔道内部增压机制[J]. 中国石油大学学报, 2010, 34(5): 73–76.

QU Hai, LI Gensheng, HUANG Zhongwei, et al. Boosting mechanism in hydrajet-fracturing cavity[J]. Journal of China University of Petroleum, 2010, 34(5): 73–76. (in Chinese) |

| [8] |

田守嶒, 李根生, 黄中伟, 等.

水力喷射压裂机理与技术研究进展[J]. 石油钻采工艺, 2008, 30(1): 58–62.

TIAN Shouzeng, LI Gensheng, HUANG Zhongwei, et al. Research on hydraulijet fracturing mechanisms and technologies[J]. Oil Drilling & Production Technology, 2008, 30(1): 58–62. (in Chinese) |

| [9] |

沈瑞, 高树生, 熊伟, 等.

低渗油藏压裂水平井生产动态物理模拟[J]. 重庆大学学报, 2012, 35(11): 144–148.

SHEN Rui, GAO Shusheng, XIONG Wei, et al. Physical simulation of production performance of fractured horizontal wells in low permeability reservoir[J]. Journal of Chongqing University, 2012, 35(11): 144–148. DOI:10.11835/j.issn.1000-582X.2012.11.024 (in Chinese) |

| [10] | Surjaatmadja J B, Bezanson J, Lindsay S, et al.New hydra-jet tool demonstrates improved life for perforating and fracturing applications[C]//Proceedings of 2008 Conference and exhibition on Coiled Tubing & Well Intervention, April 1-2, 2008, The Woodlands, Texas, USA.New York:SPE, 2008. |

| [11] | Stanojcic M, Jaripatke O, Sharma A.Pinpoint fracturing technologies:a review of successful evolution of multistage fracturing in the last decade[C]//Proceedings of 2010 Coiled Tubing and Well Intervention Conference, March 23-24, 2010, The Woodlands, Texas, USA.New York:SPE, 2009:237-256. |

| [12] | Li G S, Huang Z W, Tian S Z, et al.Investigation and application of hydrajet fracturing in oil and gas stimulation in China[C]//Proceedings of International Oil and Gas Conference and Exhibition in China, June 8-10, 2010, Beijing, China.New York:SPE, 2010:1495-1502. |

| [13] | Mohsen A, Mohamed A, Samiee R A, et al.Implementation of pinpoint fracturing technique in the western Egypt desert[C]//Proceedings of SPE Production and Operations Conference and Exhibition, June 8-10, 2010, Tunis, Tunisia.New York:SPE, 2010. |

| [14] | Rhodes D S, Orski K, Gouma C N, et al.Hydrajet fracture stimulation technique used to rejuvenate three wells in mature offshore oil field Congo-case history[C]//Proceedings of SPAE European Formation Damage Conference, June 7-10, 2011, Noordwijk, The Netherlands.New York:SPE, 2011:947-966. |

| [15] | Callarotti G F, Millican S.Openhole multistage hydraulic fracturing systems expand the potentiao of the giddings Austin chalk field[C]//Proceedings of Hydraulic Fracturing Technology Conference, February 6-8, 2012, The Woodlands, Texas, USA.New York:SPE, 2012. |

| [16] | Chellani D V, Gurnito N, Ables C.Pinpoint-fracturing technology improves efficiencies while solving issues with conventional hydraulic-fracturing processes[C]//Proceedings of Middle East Unconventional Gas Conference and Exhibition, January 23-25, 2012, Abu Dhabi, UAE.New York:SPE, 2012:287-293. |

| [17] |

李宪文, 陈生圣, 赵文轸.

水力喷砂射孔压裂喷嘴的损伤试验与分析[J]. 石油矿场机械, 2009, 38(2): 42–46.

LI Xianwen, CHEN Shengsheng, ZHAO Wenzhen. Experimental study of hydrajet nozzle on abrasion[J]. Oil Field Equipment, 2009, 38(2): 42–46. (in Chinese) |

| [18] | McDaniel B W, Surjaatmadja J B, East L E.Hydrajet(Abrasive)perforating can improve success of fracturing stimulations[C]//Proceedings of International Petroleum Technology Conference, December 3-5, 2008, Kuala Lumpur, Malaysia.[S.l]:IPTC, 2008. |

| [19] | 陶文铨. 数值传热学[M]. 2版. 西安: 西安交通大学出版社, 2001. |

2014, Vol. 37

2014, Vol. 37