从80年代kW级“丹麦概念风车”到现在的MW级风机,风电机组经历了恒速定桨感应式风机、变桨阻抗变速风机、功率电子变流器替代转子阻抗变速的双馈(DFIG)风机、及全功率直驱变速风机四代风机概念的发展变化。风机的控制依据均来自空气动力学理论,但其控制系统结构和相应的控制器设计方法却是多种多样的。IEC 61400-25是关于风电场监测和控制的国际标准,而风电机组控制系统目前还没有可供参考的设计依据和开发标准。

受大功率半导体器件技术的限制,90年代初的OptiSlip型变速风机采用点对点连接的可变阻抗进行变速调节,通过软启动装置直接接入电网。该类控制系统结构简单但控制算法复杂计算量大。文献[1-2]介绍了叶尖速比(TSR)和功率信号反馈(PSF)变速控制。这两种控制方法要用到复杂的优化算法和实时功率曲线追踪来确定优化叶尖速比和最大功率值。文献[3-4]讨论了爬山搜索(HCS)及其改进的变速控制方法。HCS方法不需要风速测量值和功率曲线追踪,是一种基于模式训练的控制方法。HCS控制方法计算量大,追踪速度慢。文献[5-7]提出了基于风速测量的最大功率点跟踪(MPPT)方法。该方法需要用风电机组正前方的风速值作为输入变量,但用风速传感器方法很难得到正确的测量值。直到最近开发的激光雷达(LIDAR)方法可以解决实时前行风速测量问题[8],但计算量很大。针对风电机组非线性动力学特性,文献[9-10]提出了相应的智能控制算法,但这些方法很难在基于PLC主控制器环境里得到应用。早期的风电机组采用基于C语言编程的点对点结构控制系统来解决这些复杂建模算法和计算量大的问题。Mita公司的控制器是典型的C语言编程风机主控制器产品。此类主控制器的风电机组控制系统存在输入/输出结构繁杂、开放互联性差、难以实现标准化、跟踪控制速度慢等缺陷,已逐步被基于PLC的风电机组主控系统所替代。

PLC始于60年代末。进入90年代,随着高速大规模集成器件和嵌入式控制器结构的发展使PLC控制器功能有了很大的改进。现在可以使用“FOR”和“WHILE”等循环控制语句来编程PLC控制器。尽管如此,PLC控制器的基本特性并没有改变。即要求PLC的实时响应速度要与机电系统的继电器开关速度相匹配,PLC仍然是针对顺序控制和简单线性系统的控制器。从理论上讲,智能人工神经网的自组织、自学习功能可解决风电机组的随机非线性控制问题。然而,这些基于分析模型的非线性控制方法在基于语义规则的PLC编程环境下应用还有一定困难。

针对风电机组的控制结构和非线性问题,笔者提出了风机的开放移动结构和线性化功率曲线查表方法。在对风电机组转矩和变桨控制系统线性化改造的基础性上,直接按照PLEopen标准设计、编程风电机组主控制器。笔者所提出的风电机组开放移动结构和基于PLCopen标准的风机主控系统设计方法是一种设计思想明确,设计方法简便的标准化风电机组主控系统设计开发方法,对风电机组研发设计阶段少走弯路和避免不必要的浪费具有重要的指导意义。

1 风电机组的开放移动控制结构风电机组有三个基本的控制单元,即转矩执行控制器单元,变桨执行控制器单元和主控制器单元。位于主控制器的转矩控制器和变桨控制器向执行控制器发送控制指令,共同执行转矩控制和变桨控制任务。本节在讨论执行控制问题的基础上,提出风电机组的开放移动控制结构。

1.1 转矩执行控制系统风电机组的转矩执行系统主要是指发电机侧变流器及其控制器。随着大功率半导体器件技术的发展,现在的大功率风电机组可采用基于中压IGBT、IGCT功率器件的大功率变流器。由于中压功率器件的传动损耗在变流器传动损耗中占有相当大的比率,因此中压变流器的控制问题比低压变流器控制问题要复杂得多。

1.1.1 大功率电子器件特性为了方便理解变流器执行控制器的控制问题,先对风电机组变流器的大功率器件做简单介绍。在功率MOSFET器件里,主载流子漂移电流是受静电场驱动的。静电场是无旋、有散场,其旋度积分为零,散度值满足高斯定理。因此,功率MOSFET器件体内的漂移电流可用静电场高斯定理来表征,即满足

| $\nabla \cdot \boldsymbol{E =-}\frac{{q\left( {{N_{\rm{d}}}-{N_{\rm{a}}} + n-p} \right)}}{{{\varepsilon _{\rm{s}}}}}.$ | (1) |

基于“场调制”的MOSFET功率器件线性特性好,可控性高。但其“硅限”制约了大功率MOSFET器件的发展。

IGBT等大功率器件是以扩散电流为主载流子的半导体器件,载流子运动需要用扩散方程来描述,即

| $\nabla \cdot {J_{\rm{p}}} = q\frac{{\partial p}}{{\partial t}}.$ | (2) |

基于“导通调制”的大功率器件大大降低了器件的导通电阻提高了反向击穿电压的承受能力,是现在大功率半导体器件应用的主流产品。但由于IGBT的非平衡态输运扩散电流导致了器件的非线性和系统结构不确定特性,使变流器稳定性和可控性问题变得艰难。

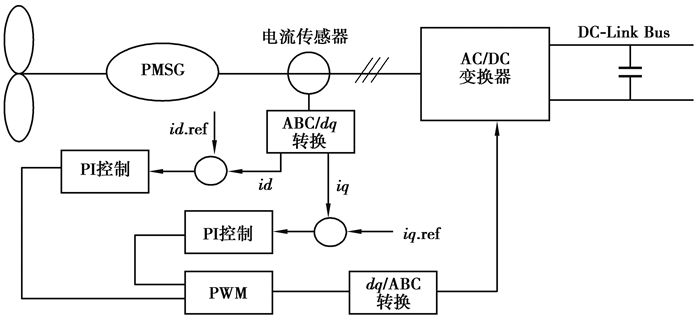

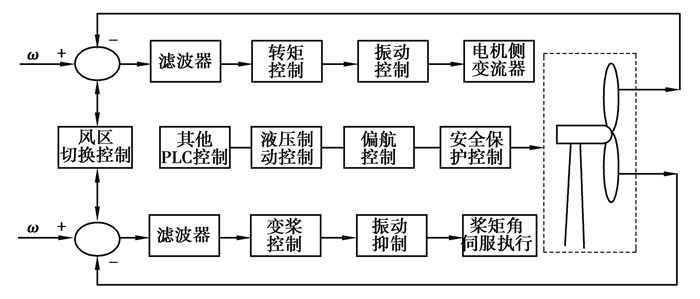

1.1.2 变流器执行控制系统变流器执行控制系统由发电机侧变流器的转矩执行控制部分和电网连接控制部分组成。风电机组变流器通过中间电容(DC-LINK)将其解耦成两个具有独立操作功能的发电机侧变流器和电网侧变流器。发电机侧变流器根据主控制器的转矩控制指令执行对发电机的转矩控制。目前市场上大部分商业化风机变流器均采用矢量控制方法,其控制系统结构如图 1所示。

|

图 1 电机侧变流器控制结构示意图 Figure 1 Control structure schematic diagram of generator-side converter |

矢量控制是一种小信号线性化控制方法,其反馈稳定范围很小。由Lipschitz不确定关系式,

| $L + 1/2 \ge \sqrt[{\left( {1 + F} \right)}]{{pl}}\left( {1 + 1/p} \right), \;\;pL > 1, $ | (3) |

如果p和L满足式(3)的条件,则无法使用反馈控制来保持系统的全局稳定。后来,中科院郭磊院士又给出了准确的线性反馈稳定半径[11]。能够使大功率变流器稳定工作的最大线性反馈控制限制半径为

| $r = 3/2 + \sqrt 2, $ | (4) |

大功率变流器的结构不确定性是导致系统不稳定的关键因素。文献[12]报道了当风速超过9 m/s时其双馈风电机组变流器平均寿命低于一年的应用案例。

有两种方法可改善大功率变流器结构不稳定控制问题,即采用更好的变流器控制算法和使主控制器产生更稳定转矩输出的方法。鲁棒和自适应控制是两个有效的结构不确定系统控制方算法。自适应控制使用非线性反馈方法来跟踪系统大的不确定域,鲁棒控制是一类优化控制方算法。最近,一种基于窗口优化策略的预测控制方算法正在变流器控制研究领域引起普遍的关注和兴趣[13]。

电机侧变流器的执行控制部分通过控制q轴电流iq实现发电机的转矩控制,而将其磁通d轴分量设置为零或常量。风电机组将机械能通过发电机转换成电能送入电网。这个过程主要是有功功率的转换过程。从动力学角度考虑,有功功率转换是一个慢速动力学问题。因此,风电机组的转矩和变桨控制是慢速动力学控制系统。风电机组还要与电网交换无功功率和进行低电压穿越控制,这部分的控制主要通过对电机侧变流器d轴气隙磁通控制,DC-Link和电网侧变流器控制来实现的, 是快速动力学控制问题。文献[22]的特征值与模态参数分析结果显示,风电机组定子磁链和与快速动力学无功功率控制有关的d轴分量干扰是导致电力系统不稳定的主要原因之一。

1.1.3 变流器执行控制器设计原则与风电机组的主控系统不同,风电机组的转矩执行控制系统是变流器生产厂家设计开发的产品。兆瓦级风机系统集成商可根据需要选择不同厂家的变流器产品进行风电机组整机的系统集成。

采用何种软、硬件设计变流器执行控制器是变流器厂家的商业秘密。因此,变流器控制器本身是一个封闭的系统。但是,要使风电机组集成商能够依照开放标准建立系统间连接和编制主控制器软件,则要求变流器控制器与上位机通信连接方式满足开放系统的互连标准。

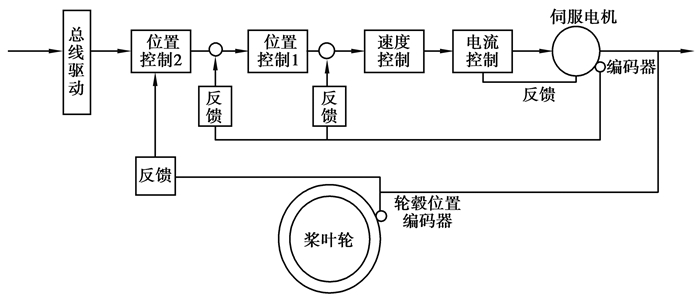

1.2 变桨执行控制系统变桨执行控制系统由执行装置和执行控制器组成。常见的执行装置有液压变桨装置和电变桨装置,这里仅讨论电变桨执行系统。电变桨执行系统的执行装置通常采用伺服电动机。由于桨距角微小的变化都会影响到风机从风场获取能量的效率,因此高精度桨距角控制通常采用位置伺服控制方法。风机变桨伺服控制系统根据位置精度控制要求不同,又分为半闭环伺服控制或全闭环伺服控制。

1.2.1 半闭环伺服执行控制系统半闭环伺服控制系统由控制调节器、智能功率模块、伺服电动机、编码器传感装置组成。伺服控制系统接受主控制器发出的桨距角位置指令通过智能功率模块驱动伺服电动机来执行平滑、精确的桨距角控制任务。

伺服控制的基本原则是,内环的反应速度最快,中间环节的反应速度必须高于最外环。

1.2.2 全闭环伺服执行控制系统半闭环控制的光电编码器测定电机转子角度,将经过处理的速度及位置量反馈到伺服控制器的各环路。光电编码器每产生一个输出脉冲就对应一个位移增量。这个增量及位移变化是相对位置增量,不能直接反映旋转轴的绝对位置。

另外,当出现来自传动链的误差时,通常采用位置补偿的方式进行更正。这种方式很难真正消除实际的位置误差。因此,要得到高精度角度位置控制,还需要一个真实的位置反馈量来做差值比较。这可以通过在桨板上安装一个位置传感器来监测桨叶轮在轮毂里的实际转动位移的方法来解决。该编码器将直接测量到的叶轮转动位移反馈到伺服控制器里,组成具有两个位置反馈回路的全闭环变桨伺服控制系统。

全闭环伺服控制采用了两层叠加的位置调节环,如图 2所示。其闭环反馈回路的一路来自伺服电机,一路来自非线性驱动链负载(叶轮)。

|

图 2 全闭环变桨执行控制结构示意图 Figure 2 Structural schematic diagram of full-closed loop pitch control |

与转矩执行控制器一样,风电机组的变桨执行控制系统是生产厂家自行设计开发的产品。其变桨执行控制器本身是一个封闭的系统。要建立转矩执行控制器与上位机双向通信,变桨执行控制器需按照开放系统互连标准设计总线驱动界面。

1.2.3 其他执行装置变桨控制系统和转矩控制系统是风电机组两个主要的控制系统。除此之外,风机的主控制器还要控制风机的其它执行机构来完成风机正常工作所需要的各种控制任务。如液压制动控制、偏航控制以及一些低压电器控制等。

以偏航控制为例,主控制器根据风向传感器的信息通过继电器直接控制偏航电机的旋转并通过编码器确定偏航角度。这些控制系统的特点是执行机构没有自己的执行控制器。与传统的集中式PLC控制系统一样,主控制器通过直接控制继电器等电器执行元件来实现对这些设备的控制。

1.3 开放移动控制结构移动控制从工业革命开始,经历了100多年的发展历程。从电机、反馈控制、数字移动控制,到基于PC的PLC、现场总线、工业网络、SCADA等技术的发展,现在的移动控制系统已成为从设计到编程均遵循IEC (PLCopen, IEC 61131-3)工业标准的开放系统。移动控制系统主要由主控制器、驱动和执行装置、执行控制器、传感器、机械部件等组成。从风电机组的系统结构上看,风电机组的控制系统是移动控制系统。

点对点控制系统的每个执行终端与主控系统的连接是按照某种确定的模式“量身定做”的,因此不同厂家的系统之间不能随意连接。此外,主控制器只是单方向的发送控制指令给最靠近的环路,如变桨伺服控制器的位置环。位置环通过自身的封闭系统将控制信息传送给速度环、电流环,最终通过编码器反馈实现电机的执行控制。相比而言,开放系统按照通信标准设计控制器,可实现不同系统间的开放性互连。开放系统的主控制器通过双向通信总线将控制命令同时发送到控制器的各位置环、速度环、和电流流环。与此同时,主控制器通过总线驱动界面同时收到来自各执行控制器的转矩、位置、速度和加速度等信息。这种双向通信方式大大减轻了主控制器的信息处理压力,并可高速、同步地传递和反馈控制信息。文献[14-15]介绍了开放系统的相关研究结果。

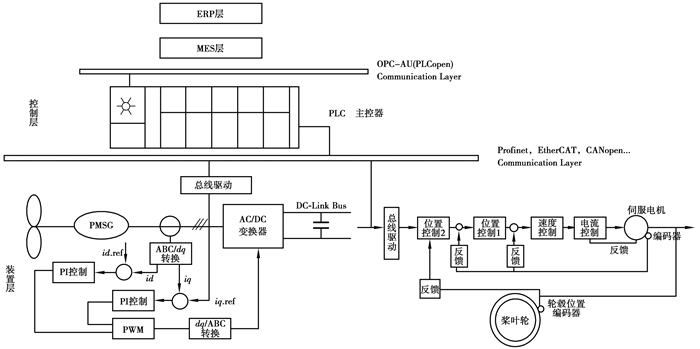

为了促进开放系统互连的标准化进程,国际工业控制制通信联盟OPC基金会发布了一系列开放系统通信标准[16]。2010年,OPC与PLCopen联合推出了针对PLC工业移动控制开放系统的“OPC UA for IEC 61131”标准。该标准的通信结构是一个由装置层、控制层、MES层和ERP层组成的4层次结构通信系统。其横行功能是控制器之间通过现场总线双向交换复杂数据,纵向可通过MES和ERP采集数据[17]。

参照“OPC UA for IEC 61131”标准[17],笔者提出了风电机机组转矩和变桨控制系统的“开放移动控制结构”,如图 3所示。

|

图 3 风机变桨和转矩控制的开放移动控制结构 Figure 3 Open mobile control structure of wind turbine pitch and torque control |

所提出的风电机组“开放移动控制结构”将风机的转矩执行控制器和变桨执行控制器添加到“OPC-UA for IEC 61131”标准的装置层里。其中转矩执行控制器和变桨执行控制器需通过总线驱动界面接入通信总线(如CANopen总线)与PLC主控系统连接和通信。

2 风电机组的主控系统设计以上讨论了风电机组的开放移动控制结构。然而,要借鉴移动控制系统设计标准来设计风电机组的转矩和变桨控制器,则要求风电机组满足系统负载稳定、线性化速度转矩关系等移动控制系统的功能特性。不幸的是,作用在风力发电机转子上的驱动力是随机非线性变化的风力。风电机组转矩随发电机转子转速的变化是非线性的,受风速影响的负载是不稳定的。因此,从系统的稳定性和可靠性方面考虑,要将风电机组的变桨、转矩控制问题纳入到经典移动控制系统的框架里来讨论,需对风电机组的控制系统进行线性化改造。风电机组的变桨控制器、转矩控制器、偏航控制器均以软件形式存放在风机的主控制器里。风机主控系统设计问题就是主控系统的软件设计问题。

2.1 变桨控制器设计变桨控制器主要工作在额定功率区(Ⅲ区)。变桨控制的目的是:在额定功率区通过控制叶片的桨距角位置来调节发电机输出功率,并在风力大于额定功率值时将风机从风场切除,以确保风电机组的安全操作。由于大桨叶的转动惯量很大,因此桨距角的变化频率不易太高。工作在额定功率区的变桨控制的主要目的是功率限制而不是追踪最大功率。

2.1.1 线性化变桨控制桨距角位置变量与风功率变化量之间的关系是非线性的,不具备移动控制系统的线性化特征。因此,在使用PLCopen标准设计风电机组的转矩控制器系统软件时,需对变桨控制系统进行线性化改造。由于变桨控制的目的是限制而不是跟踪风场功率,故对控制精度(线性化取样点数不必多)和响应速度要求不高。

线性化变桨控制的基本思想是:以切除(CutOut)功率点为界,在额定功率区建立一个两列(功率-转速)、N行(行数由随风速变化的功率值的个数决定)分段线性化的数据表,我们不妨将其称为LUT桨距角表。输入功率经桨距角表选出相应的转速值,所选出的转速与实际输入转速的比较误差经PI控制器调节后进行转速-角度变换。经过转速-角度变换后得到的桨距角输出值作为变桨执行系统的控制输入指令,执行线性化变桨控制。

2.1.2 变桨控制功能块设计在IEEE1012-1998软件开发标准里,软件开发过程包括3个阶段,即需求分析阶段、设计阶段和软件执行(程序编码)阶段。PLCopen是移动控制系统软件设计标准,这意味着,在软件分析层次上要讨论的对象需满足移动控制系统的各种功能和特性。在确认经过改造的风电机组变桨控制系统线性化行为的基础上,我们可以直接参照PLCopen移动控制系统设计标准来设计风电机组主控系统软件。

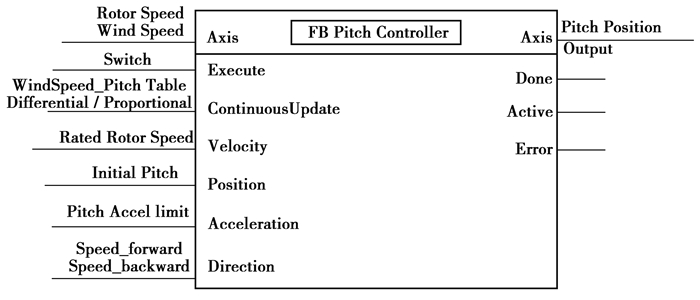

在移动控制系统里,桨距角位置控制属轮廓控制问题。PLCopen单轴移动功能块库里提供了基于时间_位置的轮廓控制功能块界面。由于桨距角变化速度不能太快(最大8~10°/s),须考虑系统的加速度限制问题。轮廓控制功能块没有加速度限制输入,笔者取“绝对移动控制功能块”作为风电机组变桨控制功能块设计参考标准。参照PLCopen“绝对移动控制功能块”设计标准[18],可以得到风电机组的“变桨控制功能块”,如图 4所示。

|

图 4 变桨控制功能块 Figure 4 Function block of pitch control |

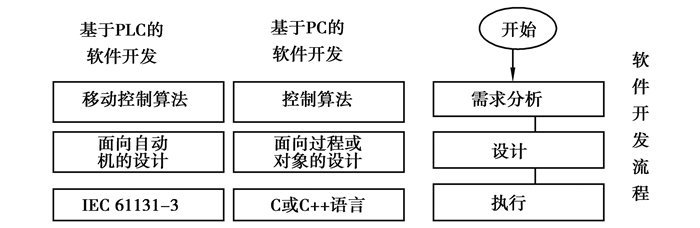

基于C、C++语言的面向过程和面向对象的分析设计方法是我们熟悉的软件开发方法。IEC61131-3的ST语言是一种类PASCAL高级语言,这种高级语言应使用哪种设计方法常常会使PLC软件开发工程师们感到困惑。图 5展示了PLC软件开发和PC机软件开发在分析、设计和编程方法上的区别。

|

图 5 PLC软件开发和PC机软件开发对比 Figure 5 Development comparison of PLC and PC |

PLCopen最新版本明确提出了基于自动机的PLC软件设计方法[19]。自动机编程是基于状态转换的编程,其编码特征是尽可能使用切换指令(如Switch和If_ Then指令)。使用自动机编程方法,可以得到稳定和高质量的PLC执行程序。以下“样例程序”是德国倍福公司提供的部分“绝对移动控制功能块”自动机编程样例。

样例程序绝对移动功能块

PROGRAM MAIN

VAR

Axis: AXIS_REF; (axis reference data structure)

State: MoveState_t; (state machine state)

MoveAbsoluteOut:ST_McOutputs; (debug function block output data)

Reset: MC_Reset;

END_VAR

(Update the axis status at the beginning of each cycle)

(Move axis using a state machine)

CASE state OF

OVESTATE_INIT (initialization) and MOVESTATE_ENABLE

MOVESTATE_FORWARD : (start to first position)

MoveAxis1.Position :=1500; (start to intermediate tartet position)

MoveAxis1.Velocity :=500; (medium velocity level)

MoveAxis1.BufferMode :=MC_Buffered;

MoveAxis1.Execute :=TRUE;

IF MoveAxis1.Active THEN

MoveAxis1.Execute :=FALSE;

state :=MOVESTATE_NEWTARGETPOSITION;

ELSE

IF MoveAxis1.CommandAborted OR MoveAxis1.Error

THEN state :=MOVESTATE_ERROR;

END_IF

MOVESTATE_BACKWARDS:(move back to initial position)

IF MoveAxis1.CommandAborted OR MoveAxis1.Error

THEN state:=MOVESTATE_ERROR;

END_IF

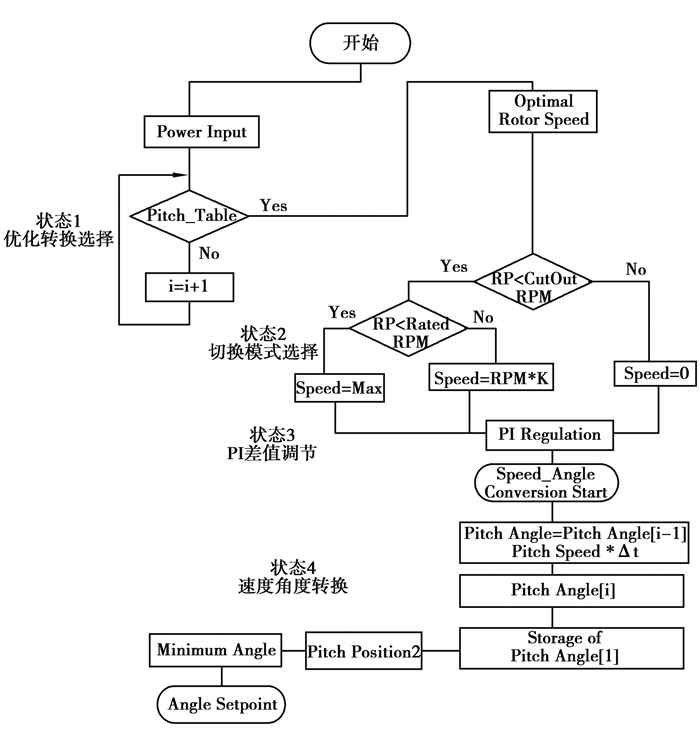

依照风电机组的“变桨控制功能块”界面设计和PLCopen的自动机编程原则,可得到IEC61131-3的结构化文本(ST)语言“变桨控制功能块”程序流程图,如图 6所示。

|

图 6 变桨控制功能块程序流程图 Figure 6 Flow chart of pitch control function block |

该程序有4个自动机编程状态,状态1是控制器根据输入功率在桨距角表里选出优化转速;选出的转速在模式切换状态2里进行模式选择;选择出的转速与实际输入转速的差值经PI调节(状态3)后,进入速度-角度变换状态4,并将选出的角度作为变桨控制指令发送到变桨执行控制器。

2.2 转矩控制器设计转矩控制器工作在额定功率区以下(II区)。追逐最大功率点(MPP)是转矩控制的主要任务。本文前言部分回顾了各种风电机组的MPPT控制方法和存在的问题,笔者采用了一种新的、更有效的MPPT控制方法:优化功率曲线方法。优化功率曲线方法具有算法简单追踪响应速度快等优点,更适合在PLC控制器环境里运行。

2.2.1 线性化转矩控制这里采用优化功率曲线方法,实现风机的最大功率点追逐控制。风电机组转矩和功率随发电机转子转速的变化是非线性的,随风速变化是随机的,故需考虑优化功率曲线的线性化问题。笔者提出了基于优化功率曲线查表法的线性化方法。

该方法将转速及相应的转矩数据对组成一个两列(转速-转矩)、N行(行数由所取风速值的个数决定)分段线性的数据表,不妨将其称为LUT转矩表。为了提高控制精度,通常把风速间隔取的尽可能小。落入表中的输入电机转速在LUT转矩表里找到相应的最大功率点优化输出转矩值,并将其作为输出控制量给变流器执行控制器,实现风机的线性化MPPT控制。使用LUT转矩表线性化风电机组的转矩控制系统是一种工程上可行并方便在线更新精度的线性化控制方法。

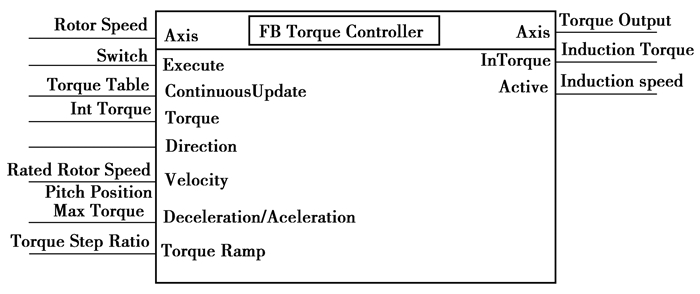

2.2.2 转矩控制功能块设计参照PLCopen移动控制功能块库里的单轴转矩移动控制功能块界面设计标准[19],我们可以得到风电机组“转矩控制功能块”界面,如图 7所示。

|

图 7 转矩控制功能块 Figure 7 Function block of torque control |

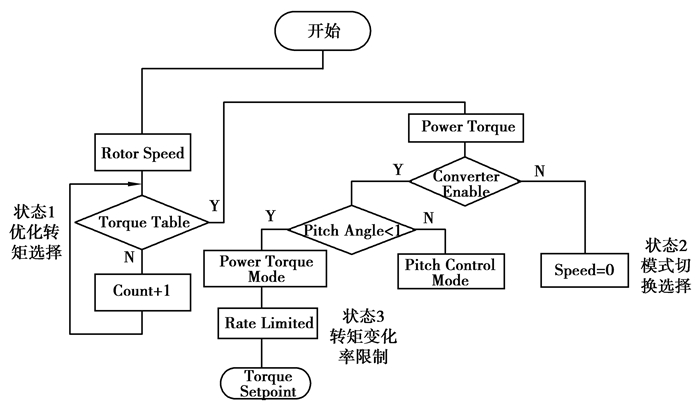

依照风电机组的“转矩控制功能块”界面设计和PLCopen的自动机编程原则,可得到IEC61131-3的结构化文本(ST)语言“转矩控制功能块”程序流程图,如图 8所示。

|

图 8 转矩控制功能块程序流程图 Figure 8 Flow chart of pitch control function block |

该程序有3个自动机编程状态,状态1是在线性优化转矩表里选择出最大优化转距。该程序使用了一个执行次数可数的计算器循环指令。其ST语言的程序编码如下。

FUNCTION_BLOCK MC Torque Control

VAR_INPUT

RotorSpeed Input: REAL;

Power Speed: REAL;

Power Torque: REAL;

Enable Converter: BOOL;

Torque LUT S[i]: REAL; (*转矩表矩阵速度列*)

Torque LUT P[i]: REAL; (*转矩表矩阵转矩列*)

Ramp: REAL;

END_VAR

VAR_OUTPUT

Output Torque: REAL;

END_VAR

CASE iState OF

0 State: (*输入转速/输出转矩选择*)

FOR Counter:=1 To N DO

IF Count < N THEN

IF RotorSpeed Input >=Torque LUT S[i] AND < Torque LUT S[i+1] THEN

Power Speed:=RotorSpeed Input u;

Power Torque:=Torque LUT P[u];

Count + 1;

END_IF;

END_FOR;

选出的优化转距在模式切换状态2里进行模式选择;状态3是对进入转矩控制模式的转矩输出值进行转矩变化率限制,以稳定控制输出。我们在变流器控制问题的讨论里曾经提到,主控制器产生更稳定的转矩输出是改善大功率变流器不稳定控制的重要措施之一。

2.3 变桨和转矩控制器功能块网络变桨和转矩控制功能块是风电机组主控系统的核心模块,而实际的变桨和转矩控制器涉及到其它控制问题,如信号滤波、振动抑制等。这些控制问题不能在PLCopen标准功能块库里找到相应的功能块参考标准,系统开发商需要根据风电机组的实际情况来设计开发。

变桨和转矩核心控制功能块和外围控制功能块可组成一个风电机组的主控制器功能块网络。图 9是风电机组的主控制器功能块网络示意图。风电机组的主控系统软件可参照其功能块网络进行设计和编程。

|

图 9 风电机组主控制器功能块网络 Figure 9 Function block network of wind turbine's main controller |

LUT表是离线设计的线性近似数据表,而风能变量则是瞬息变化的。因此,对线性近似数据表进行在线精度修正是必要的。最近,业界采用激光雷达(LIDAR)来实时获取风电机组的迎面风速,与前馈调节器一起实现风机的在线控制[20-21]。但该方法要求快速复杂的数据计算和处理,需要系统自带处理机。另外,风机桨叶切割风场旋转时会产生振动,使风机负载产生周期性震荡。为控制转动轴的振动,需通过分析处理布放在风机上的无线传感器网络信息来得到实时修正的Ramp值。

一种发展趋势是,将通过集成处理来自激光雷达、传感器网络、气象卫星图、GPS等方面的信息和数据发送到底层的PLC控制器,实现风机负载特性和转速误差等可修正量的修正和微调节,以期更加有效的控制风电机组获取风场能量的能力。

通常,这些来自不同数据源,不同学科领域的大数据是非结构化的,难以组成统一属性的数组数据。现在,可采用超级计算机和大数据处理方法来处理这些智能信息。如工程上常用的数据挖掘技术等。

4 结论在风机移动控制开放结构的基础上,通过对风机变桨和转矩控制系统的线性化改造,将风机主控系统设计问题纳入到移动控制系统的框架里来。在移动控制系统框架里,使用基于PLCopen移动控制系统设计标准来设计开发风机的主控系统。笔者提出的开放移动控制结构和主控系统设计方法已成功的应用到兆瓦级风电机组的整机系统集成和主控制器软件开发项目中。

该方法可归纳成以下几个要点:

1) 明确了风机主控制器和执行控制器之间的通信连接方式和开放系统集成结构。

2) 分析了各种MPPT控制方法,提出了简单有效的功率曲线线性化查表方法。在确认了风电机组转矩和变桨控制系统线性化行为的基础上,将风机转矩和变桨控制系统的设计问题纳入到基于PLCopen的开放移动控制系统设计框架里来。

3) 在PLCopen开放移动控制系统设计框架里,强调了PLCopen标准自动机状态设计编程方法及其在风机PLC主控系统设计编程中的应用,为使用IEC61131-3的ST语言设计编程稳定可靠的风机PLC主控软件提供了一种基本方法。

4) 提示了现代移动控制系统的发展趋势,即底层采用直接简单但方便实时修正的算法和快速稳定的PLC控制器与上层基于大数据方法的智能处理机相结合的控制方法。

| [1] | Abdullah M.A, Yatim AHM, Tan CW, et al. A review of maximum power point tracking algorithms for wind energy systems[J]. Renew Sustain, Energy Rev, 2012(16): 3220–3227. |

| [2] | Quincy W, Liuchen C. An intelligent maximum power extractionalgorithm for inverter-based variable speed wind turbine systems[J]. Power Electron, 2004, 19(5): 1242–1249. DOI:10.1109/TPEL.2004.833459 |

| [3] | Kazmi S M R, Goto H, Hai-Jiao G, et al. A novelalgorithm for fast and efficient speed-sensorless maximum power pointtracking in wind energy conversion systems[J]. Ind Electron, 2011, 58(1): 29–36. DOI:10.1109/TIE.2010.2044732 |

| [4] | Xia Y Y, Ahmed K H, Williams B W. Wind turbine power coefficient analysis of new maximum power point tracking technique[J]. Industrial Electronics, 2012, 60(3): 1122–1132. |

| [5] | Abo-Khalil A G, Lee D C. MPPT control of wind generation systems based on estimated wind speed using SVR[J]. Ind Electron, 2008, 55(3): 1489–1490. DOI:10.1109/TIE.2007.907672 |

| [6] | Guo P.Research of a new MPPT strategy based on gray wind speed prediction[C]//2nd Int Symp Knowl Acquis Model, Wuhan, China, 2009:120. |

| [7] | X Gong, X Yang, W Qiao. Wind speed and rotor position sensorless control for direct-drive PMG wind turbine[J]. IEEE Transac on Industry Applications, 2012, 48(1): 3–11. DOI:10.1109/TIA.2011.2175877 |

| [8] | Rettenmeier A, Bischoff O, Hofsa..βM, et al.Wind field analyses using a nacelle-based lidar system[C]//European Wind Energy Conference, 2010. |

| [9] | Lin W M, Hong C M. A new Elman neural network-based control algorithm for adjustable-pitch variable-speed wind-energy conversion systems[J]. IEEE Trans on Power Electronics, 2011(26): 473–481. |

| [10] | Jafarnejadsani H, Pieper J, Ehlers J. Adaptive control of a variable-speed variable-pitch wind turbine using radial-basis function neural network[J]. IEEE Trans on Control Systems Technology, 2013(21): 2264–2272. |

| [11] | Xie L L, Guo L. How much uncertainty can be deal with by feedback?[J]. IEEE Transactions on Automatic Control, 2000(45): 2203–2217. |

| [12] | Wei L, Kerkman R J, Lukaszewski R A, et al. Analysis of IGBT power cycling capabilities used in doubly fedinduction generator wind power system[J]. IEEE Energy Congress and Exposition, 2010, 47(4): 3076–3083. |

| [13] | Kouro S, Malinowski M, Gopakumar K, et al. Recent advances and industrial applications of multilevel converters[J]. IEEE Transactions on Industrial Electronics, 2010(57): 2553–2580. |

| [14] | Yu D, Lin H, Guo R, et al.The research on realtime middleware for open architecture controller[C]//11th IEEE International Conference on Embedded and Real-Time Computing Systems and Application, 17-19 August, 2005, Hongkong, China.[S.l.]:IEEE, 2005:80-83. |

| [15] | Wei H X, Wang S B, Sun K, et al.Research of SoPC-based reconfigurable machine tools controller[C]//6th IEEE International Conference on Industrial Informatics, 13-16 July, 2008, Daejon, Korea.[S.l.]:IEEE, 2008:117-122. |

| [16] | OPC Foundation.Unified Architecture[EB/OL].[2014-09-03] https://opcfoundation.org/about/opc-technologies/opc-ua. |

| [17] | OPC Foundation.UA information model for IEC 61131-3[EB/OL].[2014-09-03] http://www.plcopen.org/pages/tc4_communication/ |

| [18] | PLCopen.MC-move continuous absolute of 3.single-axis function blocks[CP/OL].Version 2.[2014-09-03] http://www.plcopen.org/pages/tc2_motion_control//forms/before_downloading.htm. |

| [19] | PLCopen.MC-torque control of 3.single-axis function blocks[CP/OL].Version 2.[2014-09-03] http://www.plcopen.org/pages/tc2_motion_control//forms/before_downloading.htm |

| [20] | Wang N, Johnson K E, Wright A D. Comparison of strategies for enhancing energy capture and reducing loads using LIDAR and feedforward control[J]. IEEE Transactions on Control Systems Technology, 2013(21): 1129–1142. |

| [21] | Wang N, Johnson K E, Wrigh A D. FX-RLS based feed forward control for LIDAR enabled wind turbine load mitigation[J]. IEEE Transactions onControlSystems Technology, 2012(20): 1212–1222. |

| [22] | Marija I, MilošC, Kevin B, et al.Toward a systems approach to power-electronically switched T &D equipment at value[C]//IEEE Power and Energy Society General Meeting, 24-29 July, 2011, Detroit, MI, USA.[S.l.]:IEEE, 2011:1-7. |

2015, Vol. 38

2015, Vol. 38