风力发电装备在中国取得了长足的发展,已形成一种新型产业。但风电机组安装在野外几十米的高空,在变风载、大温差等恶劣工况下,风电机组使用寿命受到极大的影响,尤其是风电机组的主轴、齿轮箱等传动部件在交变载荷的作用下很容易出现故障[1-2],造成机组停机。较之其他故障,风电机组传动系统故障导致机组停机时间最长[3-4],严重影响发电量,而且安装维护相当困难,维护费用高,增加运营成本,损害风力发电的经济效益。解决现役风电机组因传动系统故障导致巨大经济损失的关键是进行风电机组传动系统状态监测与早期故障诊断[5-6]。

目前,已有一些商用的风电机组传动系统状态监测系统[7-9],如SKF公司的WindCon系统、Timken公司的状态监测系统、德国FAG公司的ConWind系统,这些系统主要采用C/S (Client/Server)架构,以经典的FFT频谱分析为主,辅以振动信号趋势预测、阈值报警等功能,但缺乏故障诊断功能。

结合流形学习[10-11]、信息融合、模式识别等方法,笔者研发了一套基于B/S (Browser/Server)和C/S混合架构的风电机组传动系统网络化状态监测与故障诊断系统。

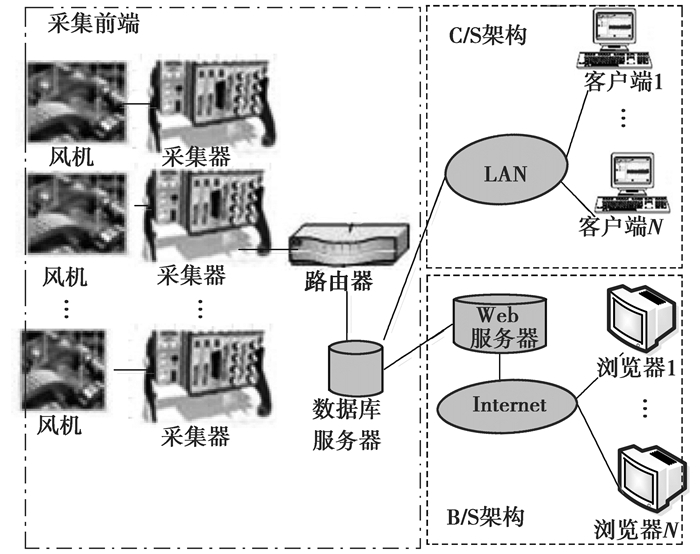

1 系统总体设计根据不同用户类型、不同需求以及风电机组的结构特点,设计了基于B/S和C/S混合架构的风电机组传动系统状态监测与故障诊断系统,系统总体框架如图 1所示。当需要远程访问数据时,采用具有良好系统开放性和通用性的B/S架构,主要包括前端采集设备、数据采集模块、数据库服务器、Web服务器和浏览器5个部分;当需要现场处理大量数据时,则采用安全性高、交互性强的C/S架构,主要包括前端采集设备、数据采集模块、数据库服务器和监测分析诊断模块(客户端)4个部分。

|

图 1 系统总体框架图 Figure 1 Schematic diagram of the system network structure |

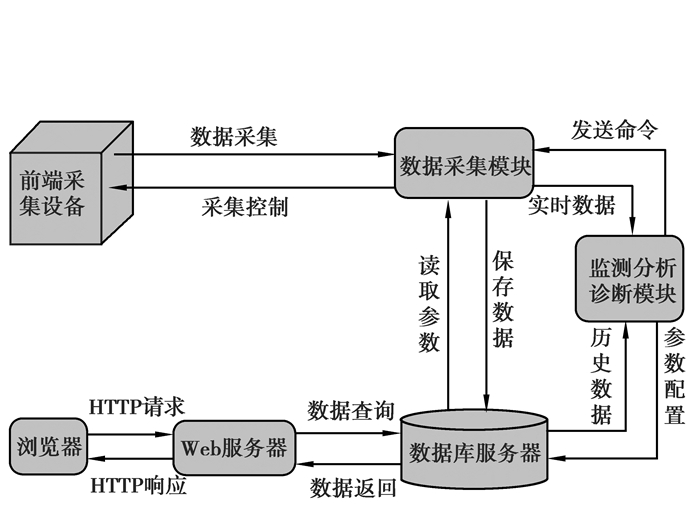

系统功能结构如图 2所示,主要分为前端采集设备、数据采集模块、监测分析诊断模块、数据库服务器、Web服务器和浏览器6个部分。前端采集设备包括传感器与采集器,前端采集设备放置于风机机舱中,采集软件与数据库通常位于中控室,用于采集和存储数据。各个功能模块之间以SQL Server数据库服务器为数据交换媒介,数据采集模块通过读取来自数据库服务器的采集参数,对采集设备进行设置,并可与监测分析诊断模块通过TCP/IP协议进行实时数据传输;状态监测诊断模块作为客户端,主要实现参数配置、信号分析、状态监测与故障诊断。当需要远程浏览数据时,浏览器通过向Web服务器发出请求,访问数据库服务器,查看历史数据。

|

图 2 系统功能结构图 Figure 2 Structure diagram of the system function |

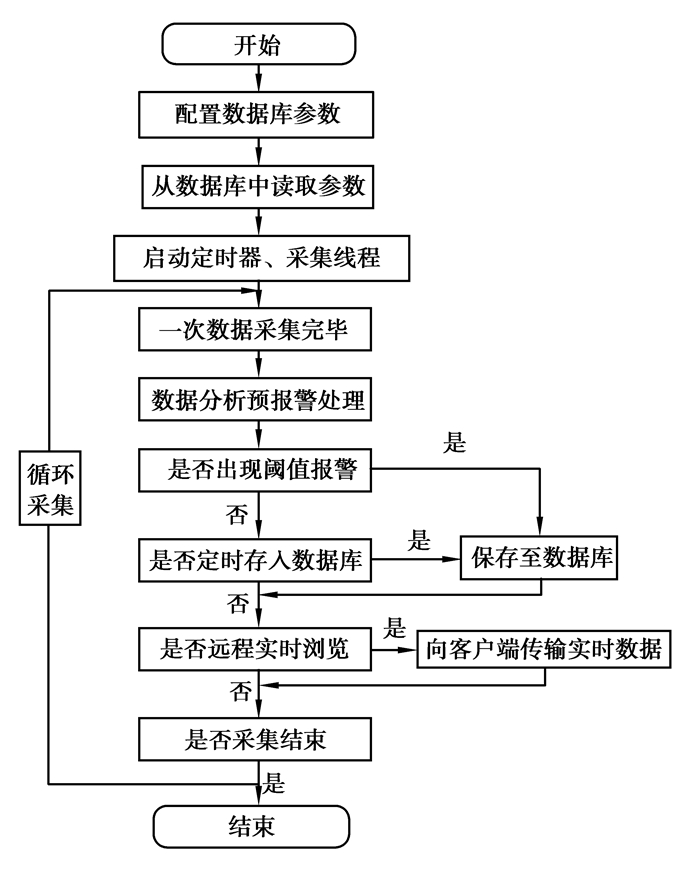

数据采集模块通过有线以太网、3G无线网或GPRS方式将采集到的数据传输至数据库服务器或监测分析诊断模块。数据采集模块根据设置的数据库服务器IP及数据库名称,从中读取采样通道、采样频率、采样长度等采集参数,对采集设备进行参数设置;同时负责将满足采样间隔的样本数据或异常数据保存至数据库服务器端。数据采集的流程图如图 3所示。

|

图 3 数据采集模块流程图 Figure 3 Flow chart of data collection module |

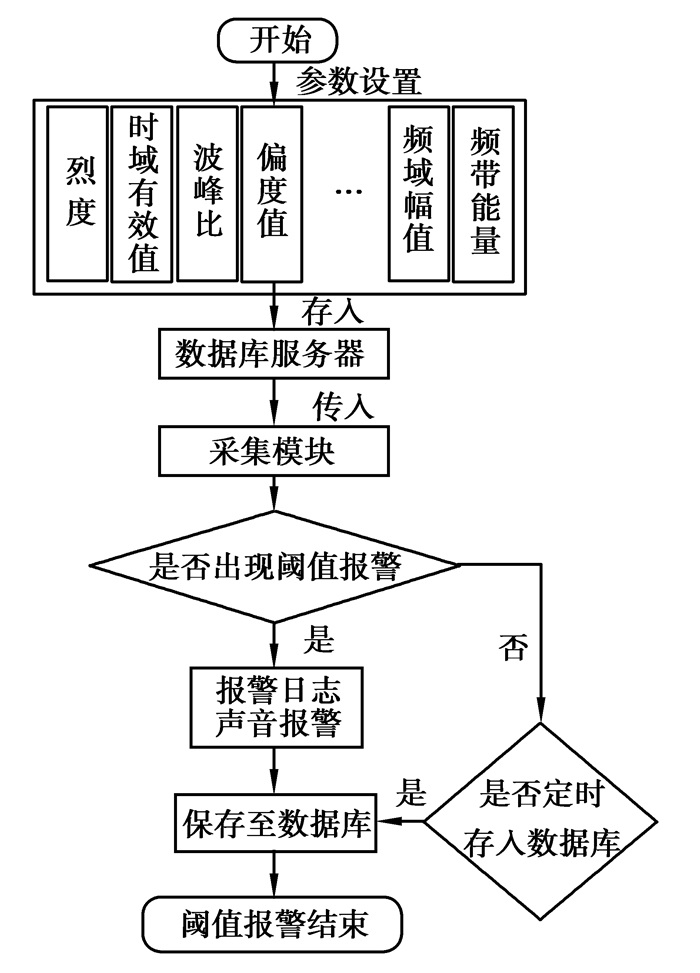

状态监测模块主要通过阈值分析和趋势分析实现。阈值分析是对能够表征风机状态的特征量设置预警阈值和告警阈值,当实测值超出预警值或告警值时以告警日志形式和声音报警形式及时给予报警;实时数据采集中一旦数据触发报警值,将会保存至数据库,进而通过信号分析模块分析预警或告警原因。趋势分析是对测量点幅值构成的观测曲线的斜率进行判别分析,实质是通过曲线斜率的大小来预计未来观测曲线的变化趋势,如果测量曲线的斜率过大,系统测量值则有可能在未来的某个时刻超出正常范围。阈值报警流程如图 4所示。

|

图 4 阈值报警流程图 Figure 4 Flow chart of monitoring threshold alarm |

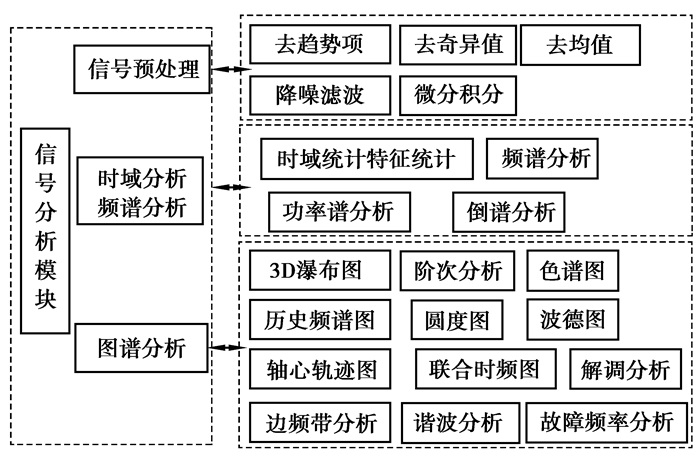

信号分析模块包括信号预处理、时域/频谱分析、图谱分析等子模块,如图 5所示。信号预处理可通过去趋势项、去奇异值、降噪滤波等方法,剔除原始信号中异常信息,降低噪声的干扰和影响。时域分析、频谱分析是最常用的信号分析方法,计算得到的时域特征量能够最直接地反映信号的振动特性,频域特征量是对单一时域分析的进一步补充。图谱分析采用多种信号分析方法,以图像的形式形象地描述信号中蕴含的风电机组状态信息,如通过轴心轨迹的形状判断转子故障类型,通过色谱图观察振动幅值随时间、频率或转速之间的变化关系等。

|

图 5 信号分析模块功能结构 Figure 5 Functional structure of the signal analysis module |

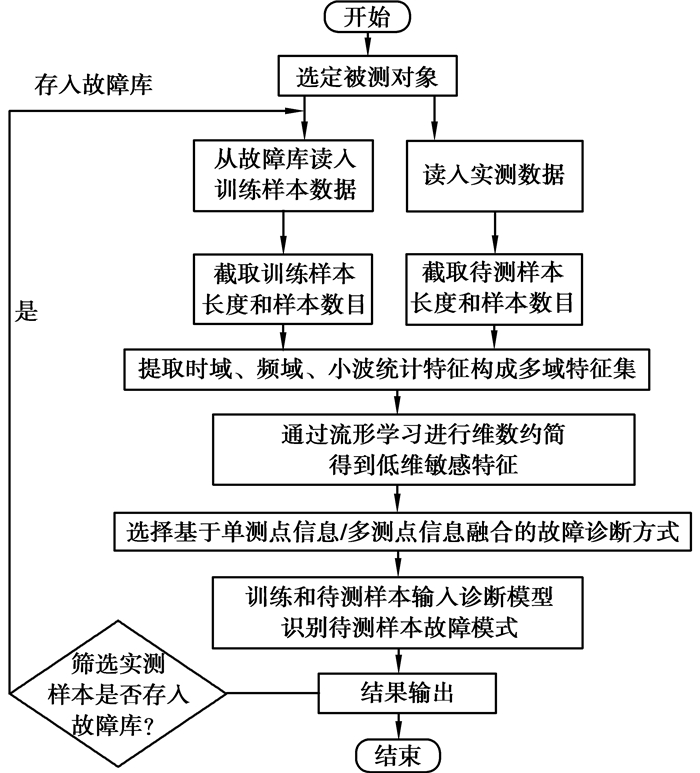

故障诊断是风电机组传动系统状态监测与故障诊断系统的核心功能之一,系统通过信号分析,特征提取,进而通过流形学习进行降维,对所提取的特征进行模式识别以实现早期故障诊断,本系统提供了K最近邻分类器(K nearest neighbor classifier,KNNC)[12]和支持向量机(support vector machine,SVM)[13]等多种模式识别方法。故障诊断的流程图如图 6所示。

|

图 6 故障诊断模块的流程图 Figure 6 Flow chart of fault diagnosis function module |

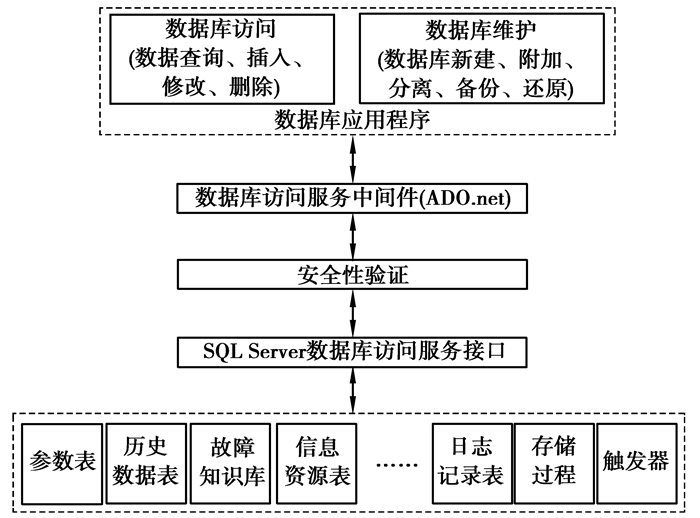

数据库服务器模块是风电机组传动系统网络化监测与故障诊断系统的关键组成之一。所有有关风电机组及其零部件的信息、传感器及其测点信息、各种参数、原始信号、分析结果、报警数据以及故障样本数据等等,最终都以规则的形式存储于数据库中。因而数据库的选择应符合大容量、高安全性、高检索效率的要求,并且能同时存储各种复合型数据,支持远程访问、多用户并行访问。笔者采用SQL Server数据库,数据库的设计主要包括数据表的设计、数据存储机制的设计、数据库的访问和维护。数据库构架设计如图 7所示。

|

图 7 数据库构架设计 Figure 7 Database architecture design |

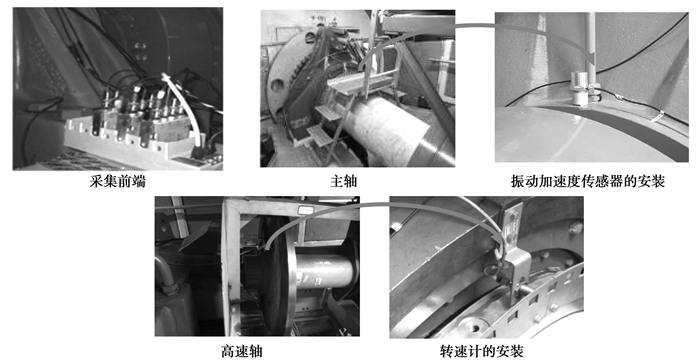

对某风场正在服役的2 MW的风电机组传动系统进行在线监测,测试现场如图 8所示。

|

图 8 风电机组传动系统信号测试现场 Figure 8 The signal test site of wind turbine transmission system |

|

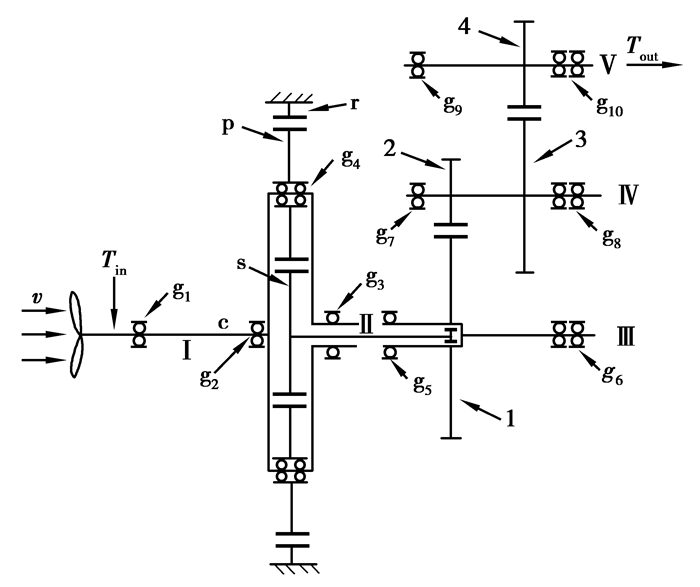

图 9 风电齿轮箱传动系统简图 Figure 9 Drive system schematic of wind power gear box 注:1.中间级主动齿轮;2.中间级被动齿轮;3.高速级主动齿轮;4.高速级被动齿轮;Tin.低速端输入转矩;Tout.高速端输出转矩;s.太阳轮;p.行星轮;c.行星架;r.内齿圈;gi.滚动轴承代号, i为滚动轴承编号,i=1,2,…,10 |

| 表 1 风电机组齿轮箱参数(传动比为115.246 672 6) Table 1 The gearbox parameters of wind turbine (transmission ratio:115.246 672 6) |

根据风电机组振动传递机理分析,参考德国的风电机组振动评估标准VDI3834,详细测点布置如表 2所示。

| 表 2 风电机组齿轮箱测点布置 Table 2 The distribution of measuring points for wind turbine gearbox |

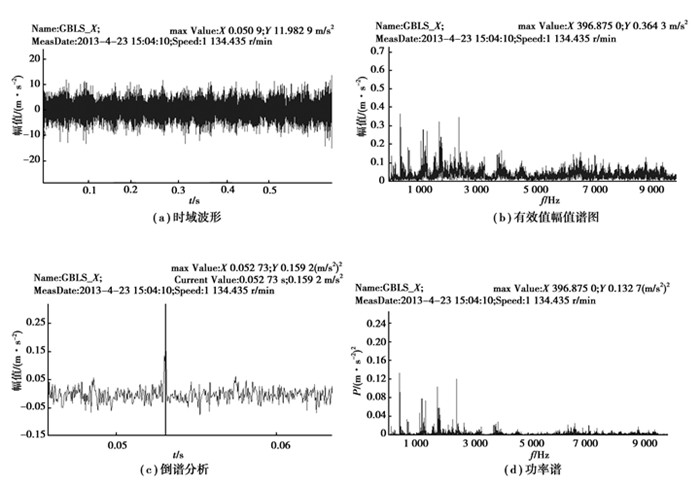

选取2013年4月23日所测风电机组齿轮箱低速轴X方向(径向水平)的振动信号进行分析,其中信号最高分析频率为10 kHz,谱线数为6 400,齿轮箱高速轴的转速为1 134.435 r/min,转频为18.907 Hz,采集得到的时域实时显示波形如图 10(a)所示。对其进行自谱分析,其有效值幅值谱图和功率谱图分别如图 10(b)和图 10(d)所示。从图中可以看出,功率谱比有效值幅值谱更能突出主要频率成分,频谱最大幅值处的频率成分为396.875 Hz,是高速轴滚动轴承滚动体故障频率fb=65.625 Hz的6倍,在分析了多组风电机组的振动数据之后,发现各个测点的频谱分析中,普遍存在高速轴轴承倍频成分和高速轴转频的倍频成分,并且幅值较大。说明此高速轴在风电机组中振动最激烈,其振动幅值此时远远高于其他零部件的振动幅值,并且可以通过传动系统激起整个风电机组传动系统的振动,它们引起的振动幅值大,频率广,对整个风电机组各个零部件的振动贡献也最大。倒谱分析如图 10(c)所示,可以看到以52.73 ms为时间间隔的谐波成分,该时间间隔的倒数为18.964 Hz,正好是高速轴的转频,而在图 10(b)中,该边频成分被其他频率成分掩盖,难以辨识,经过倒谱分析后,边频成分被有效提取出来。同时也再次说明高速轴对整个风电机组各个零部件的振动影响很大。而倒谱分析可以降低传递路径对信号的影响,进而提取有效的特征。

|

图 10 齿轮箱低速轴X方向的振动信号分析 Figure 10 Vibration signal analysis of gearbox low speed shaft at x direction |

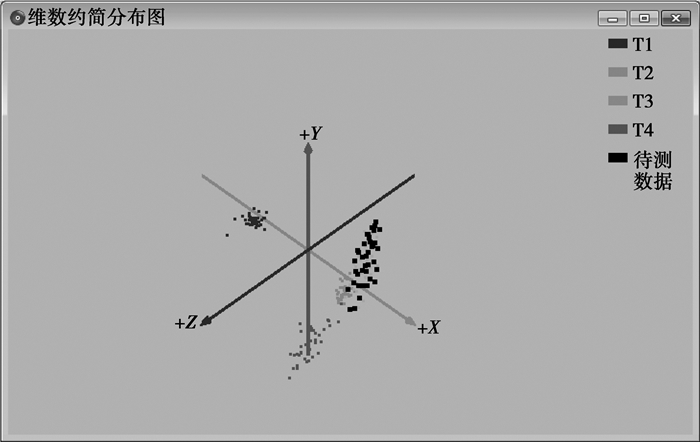

从数据库中分别提取风电机组寿命历程中2011年10月、2012年5月、2012年10月和2013年4月4个时间段采集的振动信号。选择当高速轴转速达到额定转速1 760 r/min,且波动比较小的80组,共320组数据,每组数据长度为2 048点,提取小波包能量谱特征集。假设上述4个时间段风电机组状态分别为T1、T2、T3、T4,从中分别选择40组数据作为训练样本,另外40组数据作为测试样本,通过本文方法测试其对应的时间阶段。首先通过分析得到最佳特征个数为9,对训练样本筛选最佳9个特征,采用自适应邻域正交邻域保持嵌入(orthogonal neighborhood preserving embedding,ONPE)[14]进行约简,为使结果可视化,输出维数设为d=3。约简后每个寿命阶段测试数据的低维特征向量三维分布如图 11所示。从图 11可以看出4种寿命状态训练样本和测试样本的低维特征在空间上基本区分开来。

|

图 11 低维特征向量空间分布 Figure 11 Spatial distribution of low-dimensional feature vector |

对上述特征提取的结果进一步使用KNNC进行模式识别。KNNC近邻个数设置为6,齿轮箱高速轴轴承径向T3阶段数据样本模式识别结果如表 3所示,测试样本识别率达92.5%。

| 表 3 齿轮箱高速轴轴承径向测点样本T3阶段模式识别结果 Table 3 The state recognition results of T3 life stage of wind turbine transmission system |

对该测点的其他寿命阶段的数据分别进行特征提取和状态识别,不同状态的平均识别率在80%以上,对于不易区分的风电机组早期寿命阶段,这个结果令人满意,本系统具备对风电机组早期故障进行诊断识别的能力。

4 结语笔者针对风电机组地处偏远、工况恶劣、结构复杂及检修困难等实际情况,研发了一套风电机组传动系统网络化振动监测和故障诊断系统,可对风电机组传动系统进行监测、阈值报警、趋势预测和早期故障诊断。所研发的系统是基于振动的监测与诊断,下一步将考虑融合多源信息,如机组运行参数(温度、风速等)和机端电气参数(电流、电压和功率等)进行风电机组传动系统的智能维护系统研究。

| [1] | Ribrant J, Bertling L M. Survey of Failures in Wind Power Systems With Focus on Swedish Wind Power Plants during 1997-2005[J]. IEEE Transactions on Energy Conversion, 2007, 22(1): 167–173. DOI:10.1109/TEC.2006.889614 |

| [2] |

周志刚, 秦大同, 杨军, 等.

变载荷下风力发电机行星齿轮传动系统齿轮轴承耦合动力学特性[J]. 重庆大学学报, 2012, 35(12): 7–14.

ZHOU Zhigang, QIN Dangtong, YANG Jun, et al. Gear-bearing coupling dynamics characteristics of wind turbine planetary gear transmission system under variable load[J]. Journal of Chongqing University, 2012, 35(12): 7–14. (in Chinese) |

| [3] | Tavner P J, Xiang J, Spinato F. Reliability analysis for wind turbines[J]. Wind Energy, 2007, 10(1): 1–18. DOI:10.1002/(ISSN)1099-1824 |

| [4] | Herbert G M, Iniyan S, Goic R. Performance, reliability and failure analysis of wind farm in a developing country[J]. Renewable Energy, 2010, 35(12): 2739–2751. DOI:10.1016/j.renene.2010.04.023 |

| [5] |

陈雪峰, 李继猛, 程航, 等.

风力发电机状态监测和故障诊断技术的研究与进展[J]. 机械工程学报, 2011, 47(9): 45–52.

CHEN Xuefeng, LI Jimeng, CHENG Hang, et al. Research and application of condition monitoring and fault diagnosis technology in wind turbines[J]. Journal of Chongqing University, 2011, 47(9): 45–52. (in Chinese) |

| [6] | Hameed Z, Hong Y S, Cho Y M, et al. Condition monitoring and fault detection of wind turbines and related algorithms:A review[J]. Renewable and Sustainable Energy Reviews, 2009, 13(1): 1–39. DOI:10.1016/j.rser.2007.05.008 |

| [7] | Yang W X, Tavner P J, Crabtree C J, et al. Cost-effective condition monitoring for wind turbines[J]. IEEE Transactions on Industrial Electronics, 2010, 57(1): 263–271. DOI:10.1109/TIE.2009.2032202 |

| [8] | Márquez G F P, Tobias A M, Pérez P J M, et al. Condition monitoring of wind turbines:techniques and methods[J]. Renewable Energy, 2012, 46: 169–178. DOI:10.1016/j.renene.2012.03.003 |

| [9] | Ozbek M, Meng F, Rixen D J. Challenges in testing and monitoring the in-operation vibration characteristics of wind turbines[J]. Mechanical Systems and Signal Processing, 2013, 41(1/2): 649–666. |

| [10] | Tang B T, Song T, Li F, et al. Fault diagnosis for a wind turbine transmission system based on manifold learning and Shannon wavelet support vector machine[J]. Renewable Energy, 2014, 62: 1–9. DOI:10.1016/j.renene.2013.06.025 |

| [11] | Li F, Wang J X, Tang B P, et al. Life grade recognition method based on supervised uncorrelated orthogonal locality preserving projection and k-nearest neighbor classifier[J]. Neurocomputing, 2014, 138: 271–282. DOI:10.1016/j.neucom.2014.01.037 |

| [12] | Xu Y, Zhu Q, Fan Z Z, et al. Coarse to fine K nearest neighbor classifier[J]. Pattern Recognition Letters, 2013, 34(9): 980–986. DOI:10.1016/j.patrec.2013.01.028 |

| [13] | Guo J H, Yi P, Wang R L, et al. Feature selection for least squares projection twin support vector machine[J]. Neurocomputing, 2014, 144: 174–183. DOI:10.1016/j.neucom.2014.05.040 |

| [14] | Liu X, Yin J, Feng Z, et al.Orthogonal neighborhood preserving embedding for face recognition[C]//Proceedings of 2007 IEEE International Conference on Image Processing, September 16 -October 19, 2007, New York, USA.Piscataway:IEEE Press, 2007:133-136. |

2015, Vol. 38

2015, Vol. 38