风力机叶片是风力发电机组的关键部件之一,风力机发电机组的可靠性和经济性在很大程度上取决于其气动性能[1]。随着全球性资源枯竭以及国际社会对碳排放量的严格要求,风力发电作为一种大规模使用的商业化可再生能源,变得越来越重要[2]。随着我国对风力发电行业的不断投入,我国的风力机工业不断增长,其整机装机容量和年发电量以连年翻番的速度快速增长,并不断向单机大型化、大功率方向发展。

由于风机叶片在旋转过程中受力情况非常复杂,伴随着风力机的理论知识不断发展,世界范围内出现了各种计算软件,业内通常使用Bladed[3]软件对风力机叶片进行载荷计算。目前,国内外并没有出现一套关于如何应用国际标准对风力机叶片载荷工况进行系统评估的研究报告,因此,对已知风力机叶片的快速评估和选型则成为了业界所关心的问题。文中将基于德国船级社GL2010国际标准[4],采用Bladed软件对某型850 kW中型风力机叶片的载荷特性及其与塔架、机舱的匹配情况进行了计算,并对该叶片进行了不同工况下的载荷分析,得到风机在运行中的极限工况,建立起一套评价体系,并运用此评价体系验算某2 WM的风力发电机组,并分析其综合性能。

1 数学模型应用于大型风力机叶片设计和分析的理论主要有叶素动量理论、贝兹理论等[5]。Bladed[6]提供的空气动力学模型的核心是叶素动量理论。该理论是求解轴向诱导因子和周向诱导因子比较切实可行的方法,其计算结果还可以通过Wilson, Glauert和Prandtl等方法进行修正,是目前较为常用和成熟的方法。叶素理论和动量理论的基本描述如下:

半径r处长度的dr的叶素产生的推力dT为

| $ {\rm{d}}T = \frac{1}{2}B\rho v_{{\rm{rel}}}^2\left( {{C_{\rm{L}}}\cos \varphi + {C_{\rm{D}}}\sin \varphi } \right)c{\rm{d}}r。 $ | (1) |

半径r处长度为dr的叶素产生的力矩dQ为

| $ {\rm{d}}Q = \frac{1}{2}B\rho v_{{\rm{rel}}}^2r\left( {{C_{\rm{L}}}\sin \varphi + {C_{\rm{D}}}\cos \varphi } \right)c{\rm{d}}r。 $ | (2) |

式中:vrel为叶素处相对风速矢量的大小;φ是入流角;c为叶素的弦长;CL和CD分别是升力系数和阻力系数。

| $ \left\{ \begin{array}{l} {\rm{d}}T = 4{\rm{\pi }}\rho v_0^2a\left( {1 - a} \right)r{\rm{d}}r;\\ {\rm{d}}Q = 4{\rm{\pi }}\rho w{v_0}a'\left( {1 - a} \right){r^3}{\rm{d}}r。 \end{array} \right. $ | (3) |

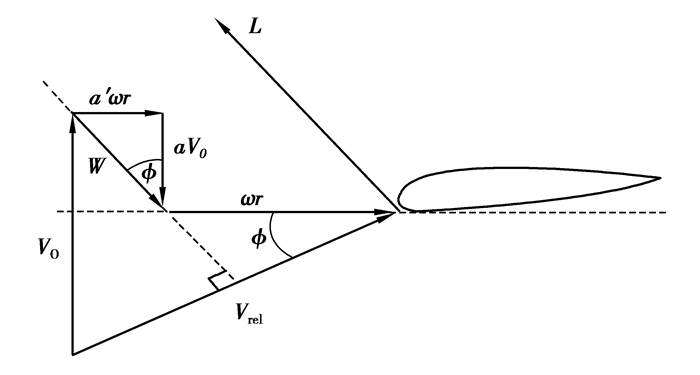

显示叶片截面诱导速度的速度三角形如图 1所示。

|

图 1 显示叶片截面诱导速度的速度三角形 Figure 1 Velocity triangle of induced velocity in the blade section |

由图 1可知:

| $ \left\{ \begin{array}{l} \sin \varphi = \frac{{\left( {1 - a} \right){v_0}}}{{{v_{{\rm{rel}}}}}};\\ \cos \varphi = \frac{{\left( {1 + a'} \right)wr}}{{{v_{{\rm{rel}}}}}}。 \end{array} \right. $ | (4) |

由叶素理论-动量理论可知:

当应用普朗特叶尖损失因子对叶片数无穷假设的修正时,得到修正方程为

| $ \left\{ \begin{array}{l} \frac{q}{{1 - a}} = \frac{{Bc}}{{8{\rm{\pi }}r}} \cdot \frac{{{C_{\rm{L}}}\cos \varphi + {C_{\rm{D}}}\sin \varphi }}{{F{{\sin }^2}\varphi }};\\ \frac{{a'}}{{1 + a'}} = \frac{{Bc}}{{8{\rm{\pi }}r}} \cdot \frac{{{C_{\rm{L}}}\sin \varphi - {C_{\rm{D}}}\cos \varphi }}{{F\sin \varphi \cos \varphi }}。 \end{array} \right. $ | (5) |

其中F是修正因子,其表达式为

| $ F = \frac{2}{{\rm{\pi }}}{\cos ^{ - 1}}\left( {{e^{ - f}}} \right), $ | (6) |

其中

为了避免叶轮叶片部分进入涡环状态时,简单的动量理论将不再适用的情况发生,可应用一些经验公式对动量-叶素理论进行修正。

当a>0.38时,可采用Wilson修正法[6]进行修正,其结果为

| $ \begin{array}{c} \frac{q}{{1 - a}} = \frac{{Bc}}{{8{\rm{\pi }}r}} \cdot \frac{{{C_{\rm{L}}}\cos \varphi + {C_{\rm{D}}}\sin \varphi }}{{F{{\sin }^2}\varphi }} \to \\ \frac{{\left( {0.587 + 0.96a} \right)}}{{{{\left( {1 - a} \right)}^2}}} = \frac{{Bc}}{{8{\rm{\pi }}r}} \cdot \frac{{{C_{\rm{L}}}\cos \varphi + {C_{\rm{D}}}\sin \varphi }}{{F{{\sin }^2}\varphi }}。 \end{array} $ | (7) |

当a>0.2时,可采用Glauert[7]修正法进行修正,其结果为

| $ \begin{array}{c} \frac{q}{{1 - a}} = \frac{{Bc}}{{8{\rm{\pi }}r}} \cdot \frac{{{C_{\rm{L}}}\cos \varphi + {C_{\rm{D}}}\sin \varphi }}{{F{{\sin }^2}\varphi }}\\ \to a = \frac{1}{2}\left[ {2 + k\left( {1 - 2{a_c}} \right)} \right] - \sqrt {{{\left[ {2 + k\left( {1 - 2{a_c}} \right)} \right]}^2} + 4\left( {ka_c^2 - 1} \right)} , \end{array} $ | (8) |

其中:

| $ k = \frac{{8{\rm{\pi }}r}}{{Bc}} \cdot \frac{{F{{\sin }^2}\varphi }}{{{C_{\rm{L}}}\cos \varphi + {C_{\rm{D}}}\sin \varphi }},{a_c} = 0.2。 $ | (9) |

文中采用的是应用于GL3A风场的某850 kW中型风力机叶片,其安装方式为每一风轮安装3个叶片,其设计长度约为27 m,设计额定功率为850 kW。其主要参数如表 1所示。

| 表 1 850 kW风力机叶片基本参数 Table 1 Basic parameters of a 850 kW wind turbine blade |

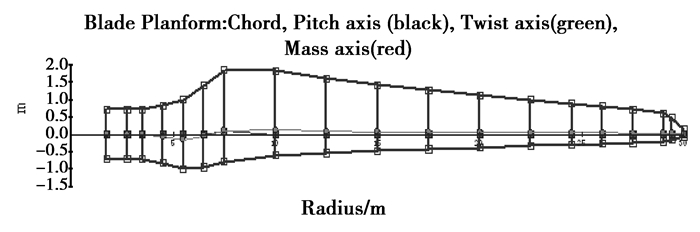

图 2是根据表 1中的数据,在Bladed软件中建立相对应的风力机叶片模型。

|

图 2 基于Bladed软件的风力机叶片模型 Figure 2 The model of the wind turbine blade based on bladed software |

采用Bladed软件对叶片的气动性能进行分析,使用Bladed软件自带的后处理程序对所有工况的计算进行分析。

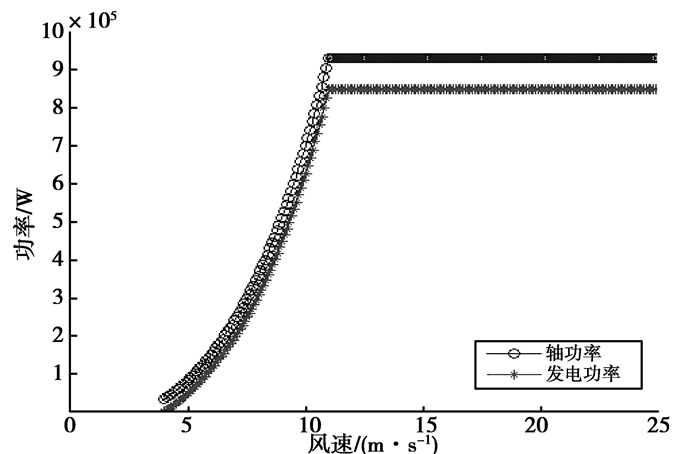

3 计算结果与分析 3.1 叶片的气动功率与振动分析运用Bladed软件计算了该风力机叶片的气动功率,其结果如图 3所示。

|

图 3 风力机叶片的功率曲线 Figure 3 The power curves of the wind turbine blade |

图中分别列出了轴功率和发电机组输出的发电功率。由计算结果可知,风力机发电机组在满负荷运转时的传递效率为95%。同时发现,该叶片额定功率对应的风轮转速为10.5 m/s,完全满足风机前期设计要求, 进而从理论上验证了叶片的实用性。

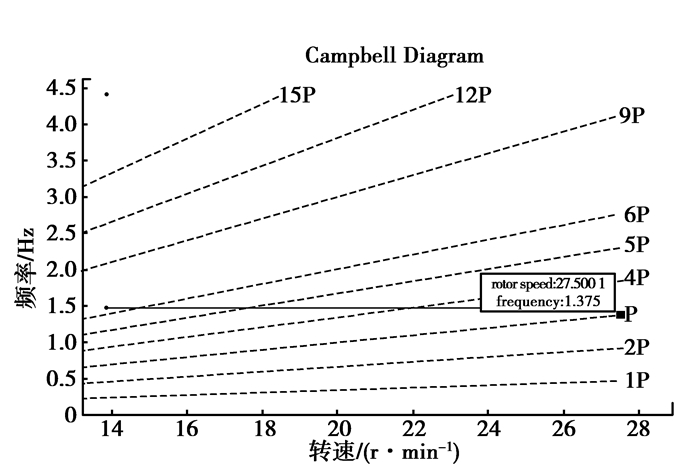

图 4所示是经过Bladed软件计算得到的该型风力机的坎贝尔图[8],该图反应出系统的固有频率与风轮转速倍数之间的关系。对于三叶片的风力机发电机组来说,必须避开风轮激励的1倍频率和3倍频率,从图中可以看出系统的固有频率为1.375 Hz, 并且风速在4~25 m/s的范围内,没有和1倍频率和3倍频率相交,因此该叶片在此系统的运行时是安全稳定的,进而验证了叶片在运行中的可靠性。

|

图 4 叶片的坎贝尔共振图 Figure 4 The Campbell diagram of the wind turbine |

根据GL2010标准,对该叶片涉及到的所有252种工况进行计算,得到了其极限载荷数据。通过对极限载荷数据的分析,列出叶片各个截面上的最大极限工况名称,如表 2所示。

| 表 2 叶片各个截面的极限工况 Table 2 Extreme conditions in several sections of the blade |

为了清楚的表达各个工况的信息,以及其出现的频率,表 2只是列出了极限工况的名称,凡是表里所提到的工况,将在表 3中列出其详细信息。

| 表 3 叶片极限风况基本参数 Table 3 Basic parameters of extreme wind conditions for the wind turbine blade |

由表 2可知,在所有计算工况中,对叶片影响最大的工况有Dlc4.2b, Dlc1.3a, Dlc1.3i, Dlc1.6b, Dlc1.3b, 这几种工况的详细信息在表 3有详细表述。为了进一步验证这几种极限工况的重要性,笔者对Bladed软件自带的demo数据在设置条件都相同的情况下进行计算,得到了与表 3一样的最大极限工况。进而说明筛选出的最大极限工况是有代表意义的。

3.3 叶根极限载荷由表 2和表 3可知,引发风力机极限载荷最主要的工况出现在Dlc4.2b和Dlc1.3a。这2种风况都是阵风。其中带有方向变化的极端相干阵风在其速度为8 m/s时对风力机叶片影响最大,极端运行阵风在风速为11 m/s时对叶片影响最大。此时风力机接近额定功率。Dlc4.2b和Dlc1.3a的载荷情况如图 5和图 6所示。

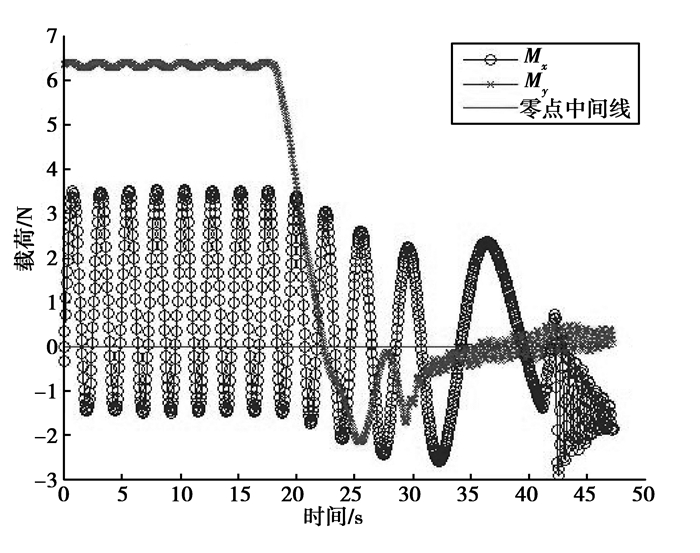

|

图 5 叶片叶根处在Dlc4.2b工况下的弯矩图 Figure 5 Bending moment diagram at the root of the blade under the condition of Dlc4.2b |

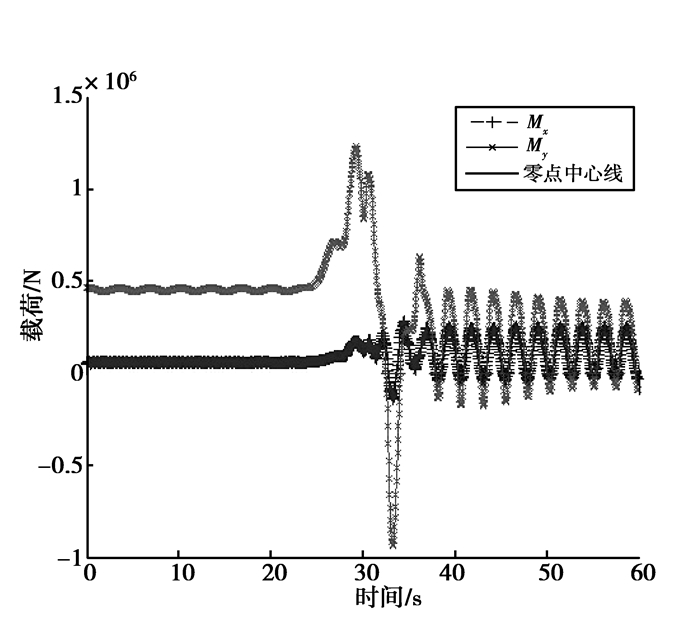

|

图 6 叶片叶根处在DLc1.3a工况下的弯矩图 Figure 6 Bending moment diagram at the root of the blade under the condition of Dlc1.3a |

图 5是该叶片叶根处在工况Dlc4.2b的弯矩变化情况,在60 s的仿真时间内,0~24 s内,叶片载荷在700 kN水平波动,24 s处控制系统正常停机,载荷急速下降,在24 s处出现极端运行阵风(其变化情况如图 6实线部分所示),阵风持续时间10.5 s,在50 s左右弯矩开始收敛,最终在55 s左右,弯矩稳定。

图 6是描述叶片叶根处在工况为Dlc1.3a的弯矩变化情况,仿真时间60 s,0~24 s整个系统处于正常发电阶段,在24 s处出现偏航幅值为-30°的半波阵风(如图 6中虚线部分所示),持续时间10.5 s,45 s后弯矩开始收敛,最终稳定,仿真结束。

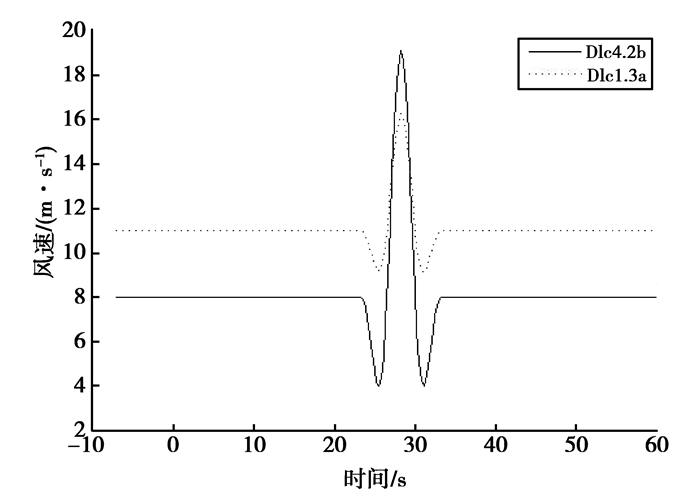

由图 5和图 6可知,在阵风持续的10.5 s内叶根处的载荷发生突变,当阵风结束以后(阵风模型[9]如图 7所示),叶根处的载荷趋于平稳,并不断的收敛。将该叶片叶根处的疲劳载荷和极限载荷和最初的设计值进行对比,进而对叶片的疲劳和极限载荷进行校核,以验证其是否满足设计要求。

|

图 7 Dlc4.2b和Dlc1.3a阵风模型 Figure 7 The gust models of Dlc4.2b and Dlc1.3a |

该风力机叶片根部材料[10]由胶衣布、蒙皮泡沫、腹板泡沫材料以及复合材料EKU1250、EKB800、EKT800组成,其铺成方法为:复合材料EKB800的铺层方向任意,默认情况下是0°,复合材料EKU1250沿叶片展向铺层,铺层方向是90°,复合材料EKT800铺层方向任意,默认为0°,胶衣布的铺层方向任意,默认方向为0°,蒙皮泡沫铺层方向任意,默认方向为0°,腹板泡沫的铺层方向也为任意,默认为0°。

由于叶片的挥舞刚度和强度比摆振刚度和强度弱[11],并且在叶片叶根处的极限载荷通常是最大的。所以,分析叶片的极限载荷时,通常主要参考叶根处的极限挥舞载荷[12],由表 4可以发现:其叶根处的极限挥舞载荷为353 663 N·m,其大小比原设计值小了2.45%,由于分析的截面处于叶根处,其所受载荷与应力成正比,因此可以从叶片疲劳载荷方向来判断,叶片的应用是安全的。

| 表 4 叶片叶根处挥舞极限和摆振极限对比图 Table 4 The comparison chart of waving limit and shimmy limit in the root of blade |

1) 文中将某一850 kW的叶片应用到与之相匹配的风力机发电机组,将该叶片运用到GL标准中的所有风况进行仿真计算和比较分析,得到影响叶片气动性能的极限工况为Dlc4.2b、Dlc1.3a、Dlc1.3b、Dlc1.3i、Dlc1.6b,初步建立叶片载荷评价体系。

2) 将该叶片安装到与之相匹配的风力机发电机组,在已经建立起的载荷评价体系下得到其叶根处挥舞极限载荷为353 663 N·m,比原设计值小了2.5%。因此,基于叶根载荷判断,该叶片的运行时安全的。同时,进一步验证了载荷评价体系的可靠性。

3) 该方法为快速评价风力机叶片扩宽了思路,为进一步研究快速评价风力机叶片提供了很好的参考。

| [1] | 陈进, 汪泉. 风力机翼型及叶片优化设计理论[M]. 北京: 科学出版社, 2013. |

| [2] | Marin J C, Barroso A, Paris F, et al. Study of fatigue damage in wind turbine blades[J]. Engineering Failure Analysis, 2009, 16(2): 656–668. DOI:10.1016/j.engfailanal.2008.02.005 |

| [3] | Bossanyi E A. GH bladed theory manual[M]. England: Garrad Hassan and Partners Limited, 2010. |

| [4] | Brooktorkai. Guideline for the certification of wind turbines[M]. Hamburg: Germanischer Lloyd, 2010. |

| [5] | Martin O, Hansen L. Aerodynamic of wind turbine second edition [M]. China Electric Power Press, 2009. |

| [6] | Bossanyi E A. GH Bladed user manual[M]. England: Garrad Hassan and partners Limited, 2007. |

| [7] |

周鹏展, 曾竟成, 肖加余, 等.

基于BLADED软件的大型风力机叶片气动分析[J]. 中南大学学报:自然科学版, 2010, 41(5): 2022–2027.

ZHOU Pengzhan, ZENG Jingcheng, XIAO Jiayu, et al. Aerodynamic analysis of a large-scale wind turbine blade based on Bladed software[J]. Journal of Central South University: Science and Technology, 2010, 41(5): 2022–2027. (in Chinese) |

| [8] | Liu X, Zhang X M, Li G Q, et al. Dynamic response analysis of the rotating blade of horizontal axis wind turbine[J]. Wind Engineering, 2010, 34(5): 543–560. DOI:10.1260/0309-524X.34.5.543 |

| [9] | Neumann J, Mai H. Gust response: simulation of an aeroelastic experiment by a fluid-structure interaction method[J]. Journal of Fluids and Structures, 2013, 38(4): 290–302. |

| [10] | Chen J, Wang Q, Shen W Z, et al. Structural optimization study of composite wind trubine blade[J]. Material and Design, 2013, 46(4): 247–255. |

| [11] |

李成良, 陈淳.

风力机叶片的结构分析与铺层优化设计[J]. 玻璃钢/复合材料, 2009(6): 50–53.

LI Chengliang, CHEN Chun. Structural analysis and lamination optimum design of wind turbine rotor blade[J]. Fiber Reinforced Plastics/Composites, 2009(6): 50–53. (in Chinese) |

| [12] |

陈严, 张林伟, 刘雄, 等.

水平轴风力机叶片疲劳载荷的计算分析[J]. 太阳能学报, 2013, 34(5): 902–908.

CHEN Yan, ZHANG Linwei, LIU Xiong, et al. Fatigue load calculation and analysis of the blade of horizontal axis wind turbine[J]. Acta Energiae Solaris Sinica, 2013, 34(5): 902–908. (in Chinese) |

2015, Vol. 38

2015, Vol. 38