2. 泰康压缩机(广州)有限公司,上海 200000

2. Tecumseh Compressor (Guangzhou) Co., Ltd., Shanghai 200000, P.R.China

风电轴承是风机所有运动部位的枢纽,作为风机的核心部件,风力发电机的受力和振动情况复杂,必须能够承受巨大的冲击负荷,在腐蚀、风沙、潮湿和低温环境下工作,同时要满足20年使用寿命和高可靠性的要求,这些都对轴承设计制造提出了巨大的挑战。

沈德昌等[1-3]指出,轴承是风电机组中的薄弱部位,是风电机组的主要故障点之一,随着风电机组尺寸的增加,对轴承质量要求变得更加严格。风电轴承的研发过程涉及材料、油脂及润滑、设计、试验、制造和检测等一系列技术难题,还将涉及接触力学、摩擦学、疲劳与破坏、热处理与材料组织等基础研究和交叉学科,因此, 具有极高的技术复杂度。轴承行业在“十二五”规划中占有重要地位,在2010年国家工信部发布的《机械基础零部件产业振兴实施方案》中,风力发电机轴承被列为七大类需要重点突破的关键零部件之首。

在考虑风机零部件的可靠性时,习惯上会重点关注其生产和使用维护环节,孙伟等[4-5]研究表明,产品的可靠性首先是设计出来的,产品设计一旦完成,并按设计预定的要求制造出来后,其固有可靠性就确定了。生产制造过程最多只能保证设计中形成的产品潜在可靠性得以实现,而在使用和维修过程中只能是尽量维持已获得的固有可靠性,应把可靠性工程的重点放在风机整机和轴承的设计阶段。

针对上述问题,结合风力发电机组设计的理论和实际工程经验,分析比较了各种风电主轴承布置和选型的特点和优缺点,介绍了风载、传动系和轴承之间的相互作用关系,讨论了风电主轴承设计的一些关键因素,分析了复杂地形的异常风切变和湍流对于载荷和轴承失效的影响,以及对风场的地形和风资源进行深入分析研究的方法。

1 风电主轴承的布置和选型在选择风电主轴承的布置方案时,需要根据各种轴承类型和布局的优缺点,综合考虑整机传动系设计的要求、轴系重量和成本、轮毂定位方式、轴承可靠性、润滑、密封、装配工艺等复杂因素。

1.1 按照支承点的个数分类1) 三点支承:主轴支承+齿轮箱中的轴承。

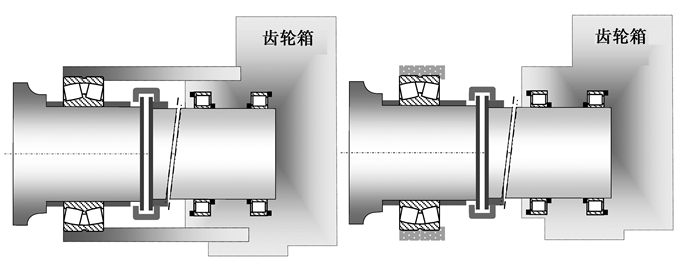

三点支承即“主轴轴承+齿轮箱中的轴承”(见图 1),这是双馈机组的常用布置形式。

|

图 1 三点支承:主轴轴承+齿轮箱中的轴承 Figure 1 Three-point support: main bearing + bearing in gearbox |

这种轴承布置形式通常在轮毂端使用调心滚子轴承,其优点是可以承受齿轮箱所要求的较大偏转角,轴承本身的设计和制造的难度低于圆锥轴承。其缺点如下:

①轴向游隙比较大,轮毂在轴向的定位不好,其轴向位移可能超出联轴器等部件的限制。因此,调心滚子轴承一般不在大兆瓦风机上使用,在中低兆瓦风机上的使用也呈现逐渐减少的趋势。

②轴向力较大时,双列调心滚子轴承变为只有单列受载,使受载列的载荷大大增加。

③作用在调心滚子上的轴向力会产生5倍左右的径向力,造成内外圈变形过大。调心滚子轴承一般是正游隙,再加上上述变形,游隙就会过大。如果设计为负游隙,则需要各个部件(包括轴和轴承座)的精度都大大提高,成本会大大增加。

④如果调心滚子的偏转角超出设计范围,外圈的尖锐侧边压在滚子上,会造成轴承破坏。导致调心滚子偏转角过大的因素包括:

a.异常风载。如果风场和机位点的风切变和湍流超出设计值,会导致风载超出设计载荷。

b.轴承设计。滚子长度、游隙、外圈宽度、外圈侧边的加工工艺等都是重要影响因素。

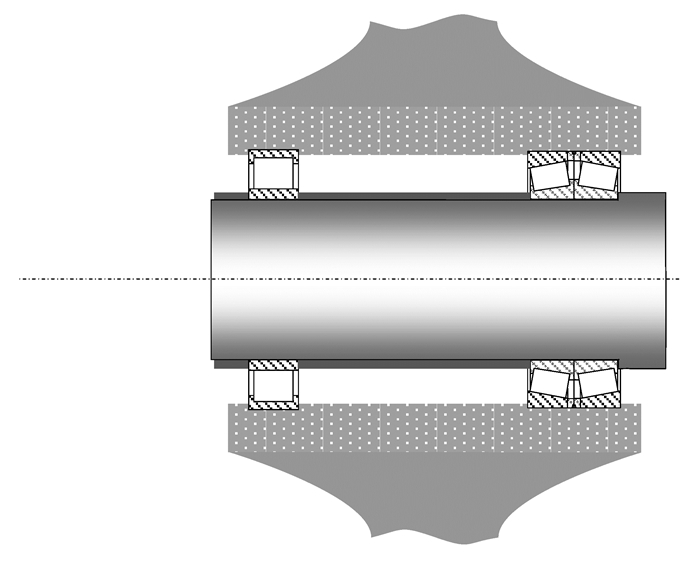

2) 两点支承:双列圆锥滚子轴承+圆柱滚子轴承。

这种布置形式的优点如下:

①两点支承的跨距大(图 2),可以用相对较小尺寸的轴承来承受很大的弯矩,适用于大兆瓦风机。

|

图 2 双列圆锥滚子轴承+圆柱滚子轴承 Figure 2 Double-row tapered roller bearing+cylinder roller bearing |

②双列圆锥滚子轴承可以承受很大的轴向力,不会像调心滚子轴承那样对轴向力敏感。

③双列圆锥滚子轴承是固定端,可以保证轮毂的轴向定位,不会像调心滚子轴承那样出现大的轴向位移;圆柱滚子轴承是浮动端,可以补偿温度变化产生的线性膨胀。

与单轴承布置形式相比,双轴承的缺点是轴系重量较大,装配工艺相对复杂。

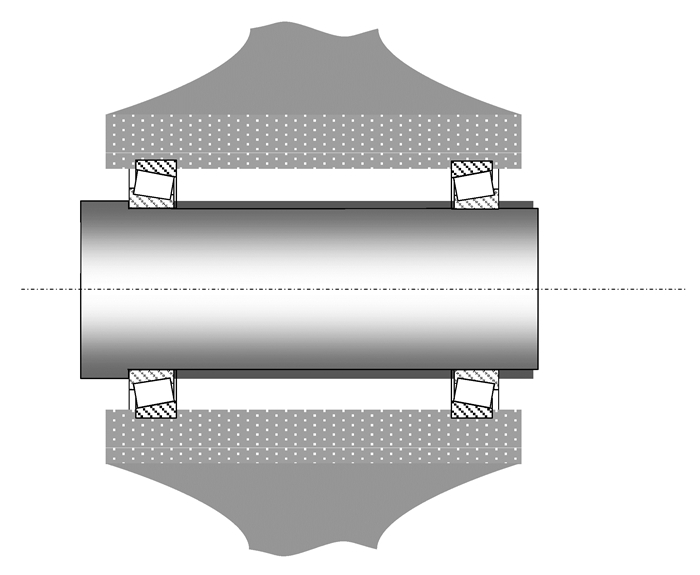

3) 两点支承:两个单列圆锥滚子轴承(分开布置)。

这种布置形式的优点如下:

①两点支承,跨距大(见图 3),可以承受大的弯矩,适用于大兆瓦风机。

|

图 3 两个单列圆锥滚子轴承 Figure 3 Two single-row tapered roller bearing |

②两个单列圆锥滚子轴承可以承受很大的轴向力,不会像调心滚子轴承那样因为轴向力过大而失效。

③两个单列圆锥滚子轴承在负游隙状态下运行,不会像调心滚子轴承那样出现大的轴向位移。

其缺点是没有像圆柱滚子轴承这样的浮动端,无法消除热胀冷缩造成的应力,需要在设计和安装时准确调节轴承的轴向游隙,使其在各种温度下都保持合理的负游隙;在轴系装配过程中,多个轴向和径向安装面的精度都对游隙产生影响,安装时要仔细测量每个面的尺寸,难度和复杂度较大,对于装配工人的素质要求很高。装配完成后,无法测量是否将游隙控制在了设计范围内,而游隙的值对轴承寿命有至关重要的影响。

受上述缺点的限制,国际上采用这种轴承布置形式的机型相对较少。

4) 单轴承。

单轴承即双列圆锥滚子轴承,近年来在全球风电主轴承中的比例呈上升趋势,其优点是易于安装,可以降低轴系重量和零部件数量。其缺点是两列轴承的跨距小,要承受大的弯矩就需要大幅增加轴承尺寸,相应带来的问题包括:

①轴承的成本会大大增加;

②轴承的尺寸上限受到热处理和加工设备的限制;

③随着轴承直径的增大,滚子线速度也随之增大,会带来发热温升的问题;

对于直驱机组来说,超过6 MW就很难再采用单轴承。

1.2 按照是轴承内圈旋转还是外圈旋转来分类内圈旋转的布置形式是轴承外圈固定不动,轴承内圈装配在旋转的主轴上,随叶片和轮毂一起旋转。外圈旋转的布置形式是轴承内圈装配在静止的主轴上,外圈随叶片和轮毂旋转。外圈旋转的优点如下:

1) 外圈的抗弯刚度大于内圈,让交变的疲劳载荷作用在旋转的外圈上,可以采用较小的轴承尺寸来满足强度和寿命要求。

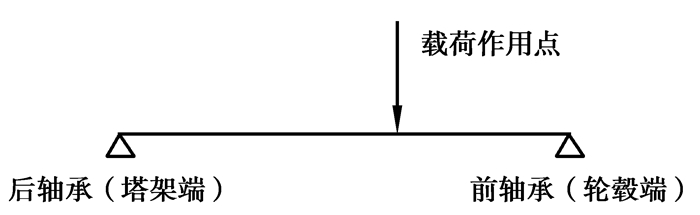

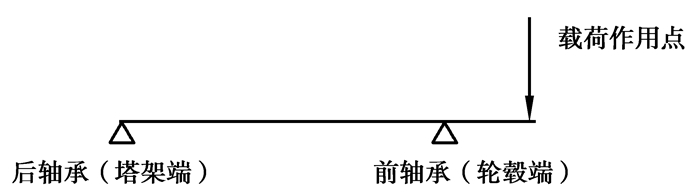

2) 如果是双轴承布局,两个轴承的外圈连接旋转的动轴和轮毂,就可以在设计轴系时尽量让前轴承的位置深入轮毂内部,使风机的载荷作用点位于两个主轴承之间(见图 4),这样力臂较短,两个主轴轴承上的弯矩载荷较小。如果是内圈旋转,载荷作用点只能位于前轴承的外侧(见图 5),造成主轴轴承上的弯矩载荷较大。通过材料力学的简单计算就可以验证上述结论。

|

图 4 外圈旋转(风机的载荷作用点位于两个主轴承之间,轴承上的弯矩载荷较小) Figure 4 Rotated outer ring (bending moment reduced) |

|

图 5 内圈旋转(风机的载荷作用点只能位于前轴承的外侧,轴承上的弯矩载荷较大) Figure 5 Rotated inner ring (bending moment increased) |

需要注意的是,如果载荷作用点过于接近前轴承,使后轴承受力过小,会造成后轴承的滚子打滑,大大缩短轴承寿命。

如果使用齿轮箱,则一般都是内圈旋转的轴承布置,很难设计为外圈旋转,因为齿轮箱需要和旋转的主轴相连接,如果采用外圈旋转的布置形式,就需要设计一个空心轴,把轮毂和齿轮箱连接起来,传动系的结构会非常复杂。

2 风载和风机传动系对于主轴承的综合影响 2.1 国内风电行业在传动系和轴承设计方面的薄弱环节目前国内风电行业在风机的轴系布局设计、轴承选型和轴承可靠性设计方面,存在以下薄弱环节:

1) 风电机组的设计在一定程度上依然依靠国外,主要采用联合设计或技术引进的方式,对于轴系设计方案的理解有待进一步深入细化,需要进一步深入研究整个传动链和轴承之间的相互作用关系。

2) 国内的风机运行环境、地形和风况比欧美复杂,国外的轴系设计无法充分考虑国内风场的运行状况,轴承等关键零部件容易出现欧美风场所没有的问题。

3) 国内整机厂商和业主对于风资源的理解、测试和研究工作有待进一步深入,对风场选址和风资源分析的工作应继续细化,有些风场的实际载荷和机组设计载荷存在较大差异,导致轴承等关键零部件在超出设计值的载荷下运行,难以保证20年的可靠性[6]。

4) 整机厂商和轴承供应商在设计阶段的合作存在一定缺陷:整机厂商往往缺乏对轴承的深入理解,在设计传动系时简单地把轴承设计工作外包给轴承供应商,有时所提供的载荷等输入参数无法充分反映轴承的实际工作状态;轴承厂商缺乏对风载和风机传动系的深度认知,在对轴承做计算时没有充分考虑整个轴系、发电机、端盖、螺栓等周边零部件的影响。这些问题导致轴承设计的可靠性不足[7]。

5) 轴承运行过程中出现故障时,整机厂商和轴承供应商往往都习惯于简单地把它理解为轴承本身的问题,从轴承材料、热处理、生产、装配、润滑等角度来故障分析,而没有深入研究风载、整个传动系和轴承之间的相互作用关系,找出深层次的系统原因。

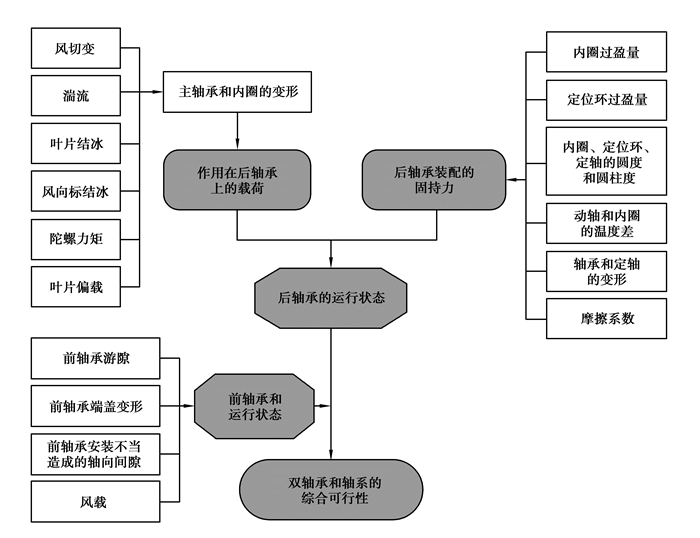

2.2 轴承布局的可靠性设计框架实例图 6演示了一个双轴承轴系布局的可靠性设计框架实例,它的主要思路是,在对轴承进行可靠性设计和校核计算时,不仅仅考虑GL规范中所规定的和轴承厂家自身所关注的传统评价指标(例如极限载荷安全系数和疲劳寿命等),而是将分析范围拓展到以下方面:

|

图 6 风载和传动系各方面因素对于主轴承可靠性的综合影响 Figure 6 Influence of wind load and drive train on reliability of main bearing |

1) 作用在轴承上的异常载荷。其来源是在风机和轴承设计中没有充分考虑到的异常载荷,以及这个载荷造成的定轴、内圈和滚子的倾斜变形,这种异常载荷的成因可以是风切变、湍流、叶片结冰、风向标结冰、风向标松动造成的偏航错误、陀螺力矩、叶片偏载等[8-10]。

2) 后轴承装配的固持力。其影响因素包括内圈过盈量、定位环过盈量、内圈/定位环/定轴的圆度和圆柱度、低温启动时动轴和内圈的温度差、轴承和定轴的变形、摩擦系数等[11-13]。

3) 前轴承的运行状态。其影响因素包括风载、前轴承游隙、前轴承端盖变形、前轴承安装不当造成的轴向间隙等,另外,后轴承内圈挡边宽度的公差也可能影响挡边和滚子之间的初始间隙[14-16]。

2.3 测量分析异常风载对于传动系的影响在上述各项复杂的因素中,异常的风载是一项非常重要的因素,目前国内整机厂商和业主对这一问题的研究还有待进一步深入。实践表明,很多发生风机故障的风场都具有一个共性:故障机位点的地形和风况条件较复杂,容易产生异常风切变和湍流,例如:机位都位于陡峭的山丘上(坡度超过30°以上);机位旁边有山包、陡壁、深谷等不利地形特征;各个机位的相互距离过近,造成较大尾流影响。这类因素容易导致风载超出轴承的设计载荷。

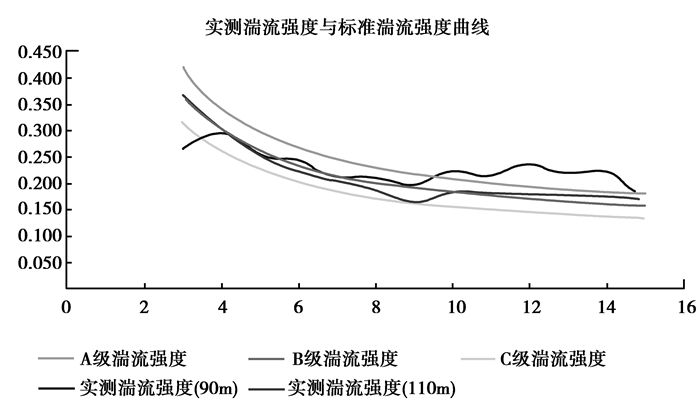

一个典型的例子是:东北某风场A属于坡度陡峭的丘陵地形,出现了多起轴承故障;与之相距几公里的另一个风场B的地势平缓,安装有同一厂家、同样型号机组,运行多年来从未出现过此类轴承故障。在发生轴承故障的某风场的故障机位进行激光雷达测风,发现在9.5~15.0 m/s风速段,轮毂高度90 m处的实测湍流强度大幅超出A类湍流强度标准(见图 7)。

|

图 7 发生轴承故障的某风场:实测湍流强度大幅超出A类湍流强度标准 Figure 7 Measured turbulence higher than standard turbulence level A |

针对这类问题,应深入研究这些故障机位的风况,例如在此故障机位附近使用激光雷达或测风塔来测风,数据需要每秒采样、每秒存储,数据存储时长不少于12个月。另外可以对故障机位进行详细的地形勘察,然后对此处的风资源进行更精确的仿真分析(采用高精度的网格)。

在进行此类地形的风资源分析时,如果测风塔的代表性不足或风资源分析的方法不恰当,都可能无法准确计算出风切变和湍流的情况,应注意以下几点:

1) 测风塔记录的数据一般都是10 min级的,在时间上对风况做了平滑,无法反映瞬时风切变和湍流的情况。需要测风塔进行秒级采样记录,才能准确反映短时间内风切变和湍流突变。

2) 风资源分析的常见方法是计算风况在一年中的平均值,这同样是一种时间上的平滑处理,容易把短时间的风切变和湍流平滑掉。

3) 如果测风塔位于某台风机附近,尤其是处于主风向上的风机下风向,此风机的尾流对此测风塔的影响会很大,会影响测风数据的精度。

完成上述风资源分析后,可以根据得到的风况数据,分析其风切变和湍流的情况,得出实际风载,重新校核计算轴承的工作状态。

3 结语分析比较了各种风电主轴承布置和选型的特点和优缺点,提出在设计风机传动系的主轴承布置形式时,应综合考虑受力状况、可靠性、工艺复杂性、可装配性、重量、成本等因素。每一种轴承布置形式都有其优势和劣势,应结合整机结构布局,全面评估各方面因素,扬长避短,充分考虑设计、制造、装配、运维等风机全寿命周期的可靠性和经济性。

另外,还讨论了目前国内风电行业在风机的轴系布局设计、轴承选型和轴承可靠性设计方面存在的薄弱环节,通过一个双轴承布局的可靠性设计框架实例,介绍了风载、传动系和轴承之间的相互作用关系,讨论了风电主轴承设计的一些关键因素,提出在对主轴承进行可靠性设计和校核计算时,应该不仅仅考虑GL规范中所规定的和轴承厂家自身所关注的传统评价指标,而是将分析范围拓展到作用在轴承上的异常载荷、后轴承装配的固持力、前轴承的运行状态等方面,将整个轴系作为一个整体来形成完整的可靠性设计方案。

基于某风场的实际测风数据,分析了复杂地形的异常风切变和湍流对于载荷和轴承失效的影响,以及对风场的地形和风资源进行深入分析研究的方法。这方面的工作国内尚处于起步阶段,业主和整机厂商对于风资源的理解、测试和研究工作有待进一步深入,对风场选址和风资源分析的工作应继续细化。

| [1] |

沈德昌.

大型风电机组轴承[J]. 太阳能, 2010(1): 35–36.

SHEN Dechang. Large wind turbine bearing[J]. Solar Energy, 2010(1): 35–36. (in Chinese) |

| [2] |

何加群.

风力发电机组配套轴承技术和市场情况分析[J]. 轴承, 2009(5): 54–58.

HE Jiaqun. Technology and market analysis of wind turbine bearing[J]. Bearing, 2009(5): 54–58. (in Chinese) |

| [3] | Nobuyuki N, Souich Y, Tsuyoshi N. Market trends for wind turbine and bearing technologies[J]. NTN Technical Review, 2009, 77: 26–31. |

| [4] |

孙伟, 高连华, 姚新民, 等.

机械产品的可靠性设计方法研究[J]. 机械工业标准化与质量, 2007(8): 40–43.

SUN Wei, GAO Lianhua, YAO Xinmin, et al. Reliability design of mechanical products[J]. Machinery Industry Standardization & Quality, 2007(8): 40–43. (in Chinese) |

| [5] |

张海田.

谈机械可靠性的设计方法[J]. 今日科苑, 2008(4): 89–90.

ZHANG Haitian. Design method of mechanical reliability[J]. Modern Science, 2008(4): 89–90. (in Chinese) |

| [6] |

董立立, 赵益萍, 梁林泉, 等.

机械优化设计理论方法研究综述[J]. 机床与液压, 2010, 38(15): 115–119.

DONG Lili, ZHAO Yiping, LIANG Linquan, et al. Theory and method of mechanical design optimization[J]. Machine Tool & Hydraulics, 2010, 38(15): 115–119. (in Chinese) |

| [7] |

冯琴, 张先鸣.

风电机组中的风电轴承[J]. 电气制造, 2010(11): 69–71.

FENG Qin, ZHANG Xianming. Bearing of wind turbine[J]. Electrical Manufacturing, 2010(11): 69–71. (in Chinese) |

| [8] |

朱亮, 李言, 杨明顺, 等.

接触角对风电轴承疲劳寿命的影响[J]. 机械科学与技术, 2011, 30(1): 30–35.

Zhu Liang, Li Yan, Yang Mingshun, et al. Influence of contact angle on fatigue life of wind turbine bearing[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(1): 30–35. (in Chinese) |

| [9] | Zaretsky E V, Poplawshi J V, Peters S M. Comparison of life theories for rolling-element bearings[J]. Tribology Transactions, 1996, 39(2): 237–248. DOI:10.1080/10402009608983525 |

| [10] | Tohru U, Koji U, Nobuaki M, .Unique fatigue failure of spherical roller bearings and life-enhancing measures[C]// Proceedings of the World TribologyCongress III-2005, September12-16, 2005, washington, D C, US, Piscataway:ASME Tribology Division, 2005, 33-34. |

| [11] | Edwin L J, Jess M A, Vicente D L, et al. A study of sliding between rollers and races in a roller bearing with a numerical model for mechanical event simulations[J]. Tribology International, 2010, 43(11): 2175–2182. DOI:10.1016/j.triboint.2010.06.014 |

| [12] | Robert K, Ivan P. Numerical determination of carrying capacity of large rolling bearings[J]. Journal of Materials Science Letters, 2004, 155-156(1-3): 1696–1703. |

| [13] |

赵武, 吴双, 文鉴恒.

特大型轴承设计技术发展概述[J]. 轴承, 2003(9): 47–48.

ZHAO Wu, WU Shuang, WEN Jianheng. Development of large bearing design[J]. Bearing, 2003(9): 47–48. (in Chinese) |

| [14] | Souich Y, Nobuyuki N. Technical trends in wind turbine bearings[J]. NTN Technical Review, 2008(76): 114–120. |

| [15] | Hameed Z, Hong Y S, Cho Y M, et al. Condition monitoring and fault detection of wind turbines and related algorithms: A review[J]. Renewable and Sustainable Energy Reviews, 2009, 13(1): 1–39. DOI:10.1016/j.rser.2007.05.008 |

| [16] | Andrew K, Li W Y. The prediction and diagnosis of wind turbine faults[J]. Renewable Energy, 2011, 36(1): 16–23. DOI:10.1016/j.renene.2010.05.014 |

2015, Vol. 38

2015, Vol. 38