LF钢包吹氩不仅能均匀钢液的温度和成分[1],还能促进夹杂物上浮,是一种有效的钢液精炼手段。吹氩效果的好坏直接影响钢包精炼的效果,其中透气砖的位置、数量和相对分布决定了钢包内流场的分布和搅拌能的利用率[2],是影响吹氩效果的重要因素。针对钢厂的具体设备条件和生产工艺,设计和优化钢包的吹氩参数可以改善钢包内钢液和辅助料的混匀,促进钢渣界面反应,并有效地提高精炼的效率。

国内外有众多学者对钢包底吹氩进行了物理模拟实验。部分学者研究了流量对混匀时间的影响规律,结果表明,流量偏小不利于钢包内流场的混匀,流量过大又容易造成液体流动过程中湍动能损失较大,从而观察到明显的液面的“沸腾”[3]现象。常国平等[4]对45 t钢包底吹氩时钢液流动的水模拟进行了研究,分析找到了在45 t钢包进行吹炼时钢包最短混匀时间的临界吹气流量,并且通过实验得到了单孔吹氩临界流量为0.35 Nm3/h,双孔吹氩临界流量为0.4 Nm3/h。郑万等人[5]对250 t钢包进行了底吹氩精炼工艺优化的物理模拟得出,结合强吹加软吹的模式,可以改善钢渣反应及混匀动力学条件,缩短混匀时间以及促进夹杂物充分上浮,又能避免顶渣的卷混与钢液的裸露。还有部分学者研究了底部透气砖个数以及夹角之间的规律,从气体环流影响钢包内对流传质的角度分析了对混匀时间的作用效果。如周俐等[6]以70 t钢包为原型, 对单孔和双孔底吹时的钢包内流体流动情况及混匀时间做了研究,研究结果表明:钢包采用双透气砖进行底部喷吹, 若两透气砖夹角不适宜会形成两股流柱交缠合并相互干扰, 而大角度则不会产生这一现象,并且其混匀效果好于同条件下的单孔喷吹效果。牛有祥的研究[7]表明,对于大型钢包,釆用双孔底吹氩优于单孔吹氩,在双孔底吹氩下钢包内搅拌充分、死区减少、混匀时间大大缩短。钟良才等[8]对150 t LF精炼钢包进行了底吹氩物理模拟实验,研究了单透气砖和双透气砖对混匀时间的影响,并且找到了随底吹流量的变化混匀时间下降幅度变化的临界流量为0.62 Nm3/h。透气砖在底部中心径向分布对混匀效果有显著的影响,研究表明透气砖在钢包底部距离中心0.33R~0.67R位置处搅拌效果较好。除了众多对搅拌效果的研究之外,阳方等人[9]则对吹氩造成的包壁冲刷现象进行了探究,结果表明:距钢包底部0.7R及以上的位置冲刷严重均需舍弃,并且研究得出,同中心距条件下单透气砖供气比双透气砖对包壁的冲刷严重。

研究以某钢厂70 t LF钢包(细长型,高径比H/D=1.6)为研究对象进行了物理模拟实验,综合分析了吹氩工艺参数对钢包混匀的影响,找到了实验中最优的透气砖布置方式及吹气流量,为指导现场改进吹氩工艺提供切实可行的参考。

1 物理模型建立 1.1 实验原理在保证相似原理的基础上,对钢包内的气泡搅拌行为、循环流和钢液混匀时间进行研究,从而可以通过实验结果评估精炼钢包各个吹气方式底吹氩的冶炼效果。本实验根据新冶特钢70 t精炼钢包的几何尺寸,按照相似比1:3建立模型钢包。原型和模型的对应尺寸如表 1中所示。在考虑钢包内流体流动情况时,主要考虑的参数有雷诺数和修正的弗鲁徳数[10],但要保证二者同时相等是不可能的,因为体系内流动的动力主要是气泡浮力[11, 12]而不是湍流的粘性力,因此,保证修正弗鲁德数相等就能基本上保证它们的动力相似。

| 表 1 新冶特钢70 t钢包模型和实型的尺寸表 Table 1 The model and real size of 70 t ladle of xin-ye specil steel |

根据这一原则,可以得到模型钢包流量的表达式:

| $ {Q_{\rm{m}}} = {\left[{\frac{{{\rho _{{\rm{g}}, {\rm{p}}}}}}{{{\rho _{{\rm{g}}, {\rm{m}}}}}} \cdot \frac{{{\rho _{1, {\rm{m}}}}}}{{{\rho _{1, {\rm{p}}}}}}{{\left( {\frac{{{d_{\rm{m}}}}}{{{d_{\rm{p}}}}}} \right)}^4}\left( {\frac{{{H_{\rm{m}}}}}{{{H_{\rm{p}}}}}} \right)} \right]^{\frac{1}{2}}}{Q_{\rm{p}}}, $ | (1) |

式中:Q为气体流量, L/min; d为特征尺寸, m; ρ为密度, kg/m3; 下标m, p, l, g分别代表模型、原型、液相、气相。根据表达式(1)计算得到实验中模型流量见表 2。

| 表 2 模型与原型吹氩流量对比 Table 2 Comparation of argon blowing flow between model and the prototype |

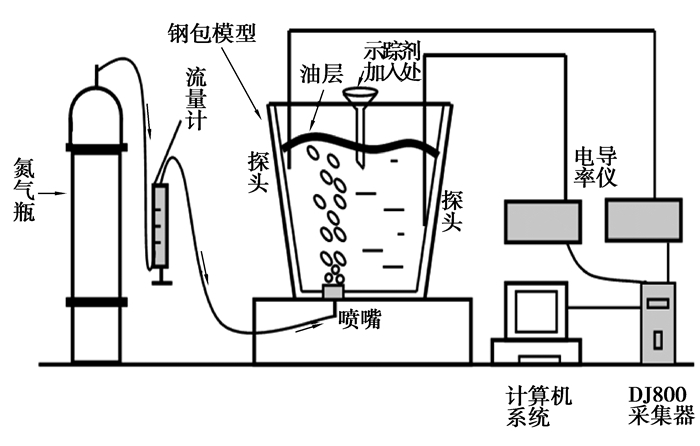

本实验采用测定电导率法,以KCl饱和溶液作为示踪剂,利用DJ800水工测量仪通过“刺激-响应”的方法对电导率值进行测定。即向模型包中加入示踪剂,同时,监测实验容器中电导率的变化和钢包内的混匀情况。将数据处理得到RTD曲线。混匀时间是指根据电导率的波动不超过稳态值的5%[13]。实验装置如图 1所示。在实验开始前按照表 1中数据将自来水注入至模型包内对应相似比的液面高度,待钢包内流场稳定后,由喂丝孔加入示踪剂75 mL,同时,2个电极开始监测并记录流场内电导率的变化情况,最终得到混匀时间,每组实验重复2次,最后取平均值。为了降低测试过程中溶液电导率累积效应的影响,在每组实验开始前将钢包静置5 min,以保证钢包内部充分混匀。并且累积的包数有限,完成每个流量的重复实验之后及时更换钢包内部的自来水。

|

图 1 实验装置简图 Figure 1 The experiment device diagram |

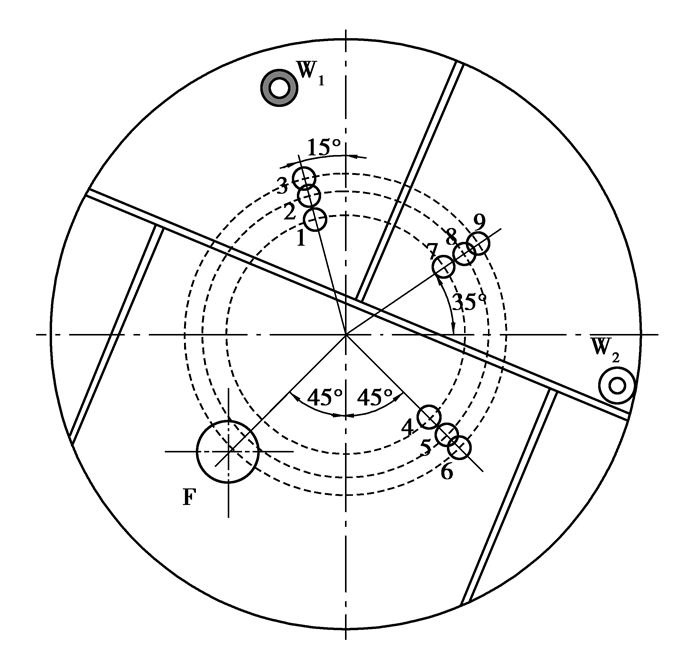

实验方案关于透气砖距离圆心位置和相互之间角度的选择主要考虑以下方面:

1) 吹气孔位置应避免直接吹向电极,否则会影响埋弧和加热效果;

2) 考虑到钢包底部大梁不宜变更和避开钢包出水口,吹氩位置所在角度位置仅为图 2中所示的3个角度位置;

|

图 2 模型钢包底部透气砖位置和喂丝孔位置 Figure 2 Location of plug in the ladle bottom and wire feeding hole |

3) 吹气孔应避免直接吹向喂丝孔的位置,否则不利于喂入原料的融化和反应;

4) 应避免吹氩孔位置太靠近包壁而侵蚀耐火材料;

5) 在考虑不同位置喂丝孔加入示踪剂对混匀效果的影响时,以几何学上的对称来简化实验方案。

有关研究表明,120 t以下的钢包多采用单喷嘴喷吹,且喷嘴位置一般设置在距中心1/3R~2/3R处。因此,在钢包底部沿直径方向选择3个不同位置安装喷嘴, 喷嘴到底部中心间距L分别为0.49R、0.55R、0.67R。所以吹氩孔位置设置在0.49R~0.67R之间更符合实际生产,设计孔所在的角度位置也更能为现场所接受。在进行双孔优化实验时,考虑到0.49R~0.67R的距离较小,因此只考虑双孔位于同一圆周不同角度(70°,80°,150°)的组合情况。

在实际生产中,钢包在不同的LF精炼工位下交替使用。对于同一钢包存在2个不同的喂丝孔位置对应于实验中的示踪剂加入位置,分别标记为W1,W2。模型钢包底部透气砖的布置方式如图 1。其中透气塞共9个,编号为由内到外依次增加,并且为逆时针顺序增加:编号为T1~T9。喂丝孔位置对应示踪剂加入位置,编号如图 2所示。出钢口位置如图所示标记为F。

由于透气砖T2,T3的位置在W1的下方附近,考虑到不利于实际生产时的喂丝原料的融化和化学反应的进行,故排除喂丝孔W1下的T2、T3吹气位置。

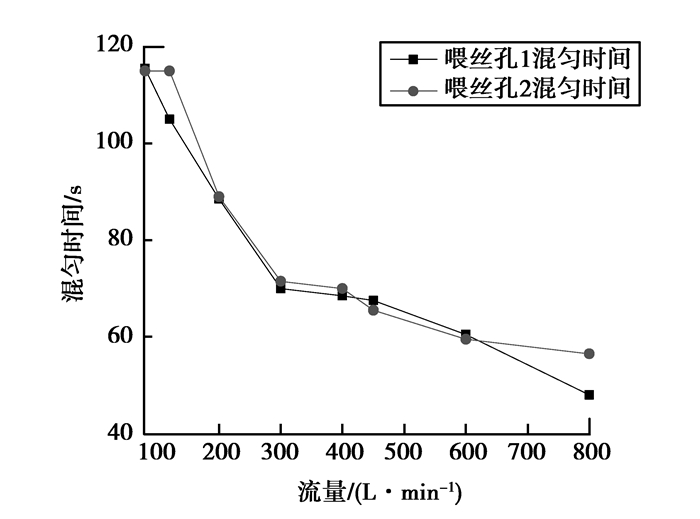

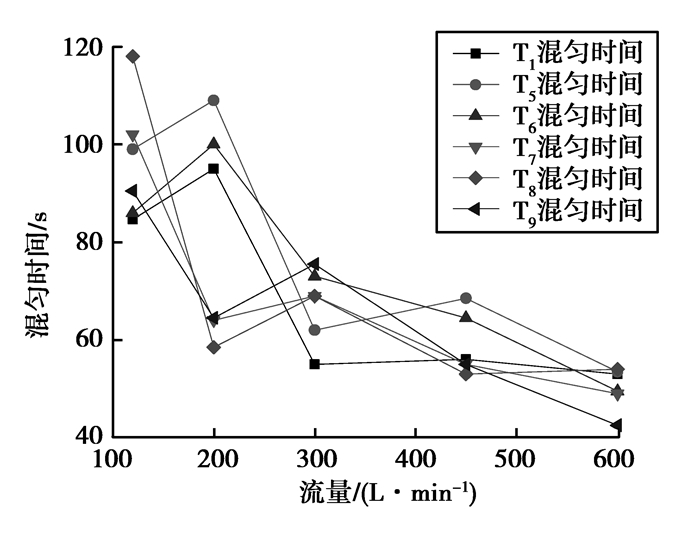

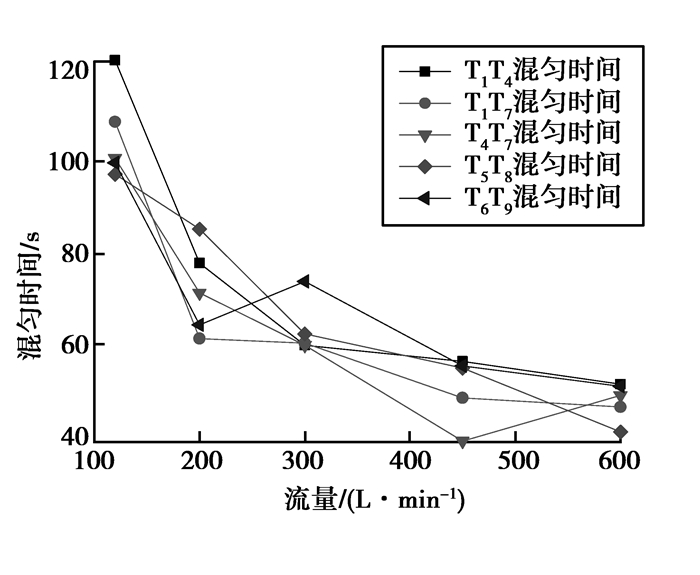

2 实验结果及分析 2.1 钢包原型喂丝孔W1和喂丝孔W2在原型透气砖处的混匀时间如图 3所示。由图 3可以看出:在软吹(吹氩流量较小)时混匀时间曲线不平稳且混匀时间较长,随着底吹流量加大混匀时间明显减小,当底吹流量到达300 L/min之后,混匀时间变化则较平缓。

|

图 3 不同喂丝孔在原型单孔位置混匀时间 Figure 3 Mixing time of original single blowing at different wire feeding holes |

在小流量时氩气喷吹带来的搅拌能利用率较高,底吹气量的改变对流场的搅动影响很明显,因此混匀时间随着吹气量增加明显减小,而达到某一临界值后,增加底吹气量形成气柱,搅拌能利用率反而降低,混匀时间的变化则趋于平缓。

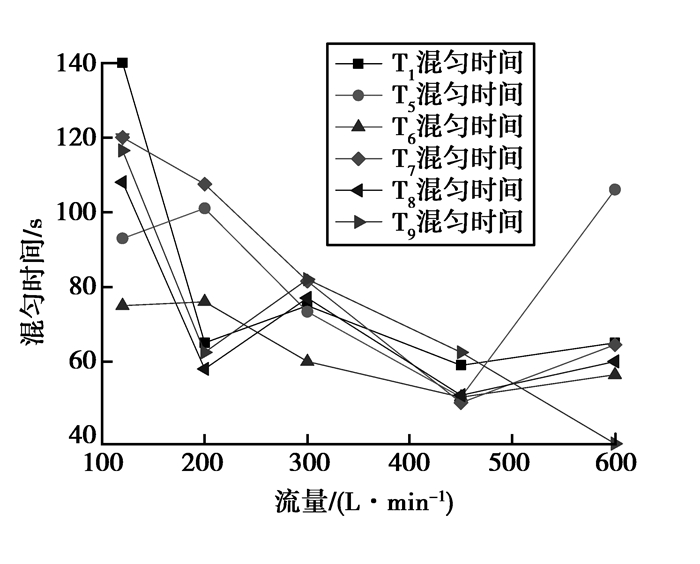

2.2 单孔优化通过对原型结果的分析发现,混匀时间随流量的变化规律表现出了相同的趋势,因此为了简化实验选定3点代表3个特征流量来记录混匀时间。再结合实际生产中各个工况吹气流量所用的时间,最终选定弱吹、中吹和强吹的3个特征吹气量为120、300、600 L/min。

图 4在W1喂丝孔加入示踪剂时:比较T5,T6,T7,T8,T9处的混匀时间,发现在T6透气砖位置处的混匀时间最短且稳定。

|

图 4 W1单孔优化混匀时间 Figure 4 The optimized mixing time by single plug of W1 |

再结合图 5W2喂丝孔加入示踪剂时:由图 2可以发现透气砖T6的位置距离喂丝孔W2较近,透气砖T6的混匀时间并不是最优的,但混匀时间仍然保持在相对较低水平,综合分析选取透气砖T6为除原型外单孔混匀效果最好的位置。

|

图 5 W2单孔优化混匀时间 Figure 5 The optimized mixing time by single plug of W2 |

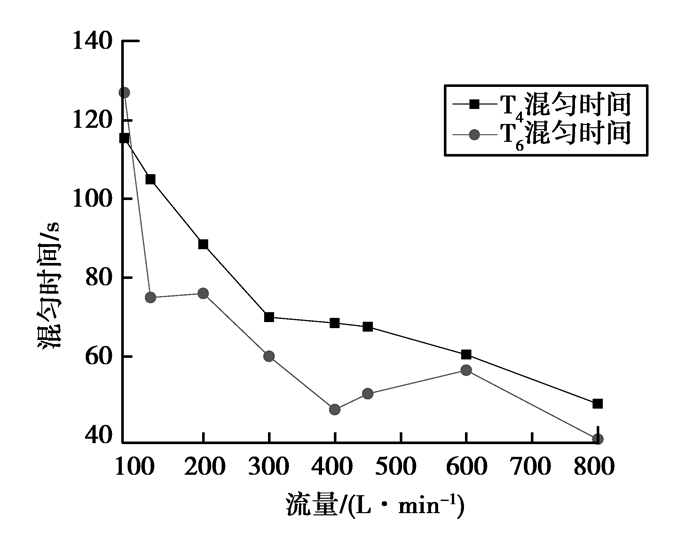

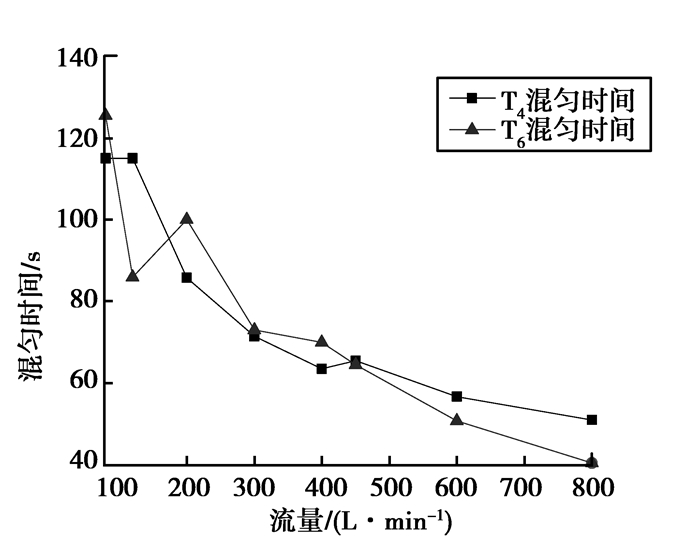

将W1,W2喂丝孔下的原型透气砖位置T4处的混匀时间与单透气砖喷吹下混匀效果表现最好的T6处的混匀时间进行对比,结果如图 6、7所示。

|

图 6 W1时T4与T6全流量混匀时间 Figure 6 Mixing time under all flow of T4 and T6 by W1 |

|

图 7 W2时T4与T6全流量混匀时间 Figure 7 Mixing time under all flow of T4 and T6 by W2 |

由图 6可知两位置处透气砖的混匀时间均表现出随着底吹氩流量的增加混匀时间减小的变化趋势。T6(0.67R)透气砖处在W1喂丝孔时混匀时间小于原型透气砖T4处。从位置上来看,透气砖T4和T6与喂丝孔1近似对称分布,混匀时间较短的T6透气砖在距离圆心0.67R位置处,相比于原型透气砖T4位置更靠外侧一些。混匀效果的改善是由于透气砖位置向外挪动一定距离,既对吹氩的搅拌动能有较高的利用率,同时又促进了整个钢包区域内大的循环流,有利于钢包内钢液的混匀。图 7观察发现在喂丝孔W2加入示踪剂时,透气砖T4和T6位置处随底吹氩气流量的变化混匀时间变化的差别不大。在有利于钢包内化学反应的硬吹流量下,2个透气砖位置处,钢包的混匀时间都比较短。在更大的流量范围内(450~800 L/min)距离圆心位置稍远的T6透气砖处混匀时间更短,最短时间仅需40 s。

2.3 双孔优化为了进一步提高混匀效率,尝试探索双孔对该钢包混匀时间的影响,在单孔的基础上进行了双孔实验以验证双透气砖的喷吹效果。

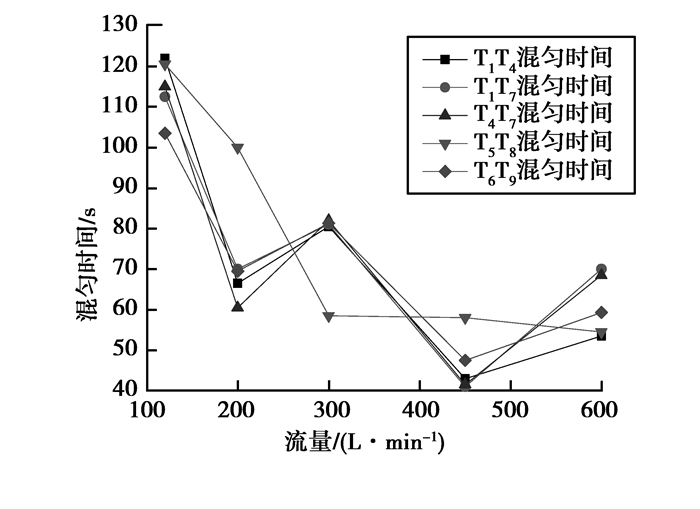

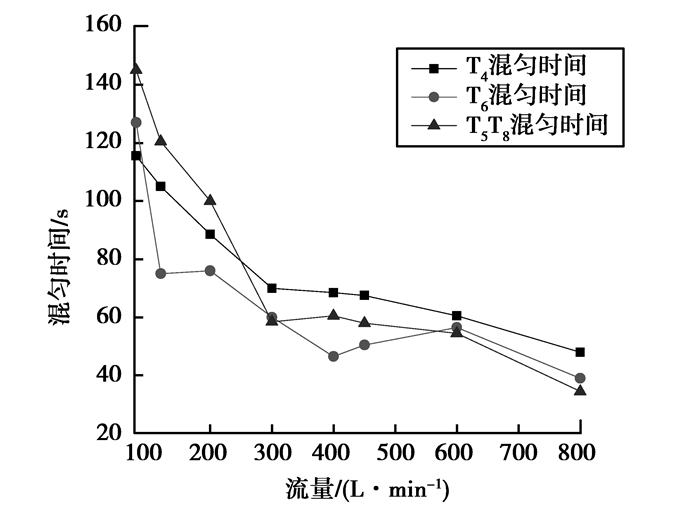

由图 8和图 9可以看出各个吹气组合均表现出了随着吹气流量的增加混匀时间减少的规律。但是在各种双孔组合方式中,吹气孔T5T8组合在软吹时混匀时间较长,但混匀时间随着吹气流量的增加而急剧减少,在300 L/min的底吹气流量时的混匀时间仅为58.5 s,远远小于其他组合位置,流量大于300 L/min时的混匀时间变化则较为平缓,这与之前发现的规律一致。

|

图 8 喂丝孔W1时双孔吹气混匀时间 Figure 8 Mixing time of two plug blowing by W1 |

|

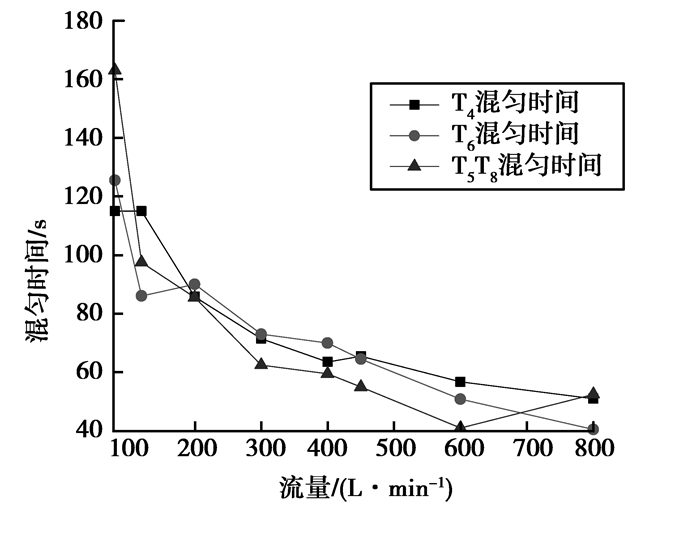

图 9 喂丝孔W2时双孔吹气混匀时间 Figure 9 Mixing time of two plug blowing by W2 |

在调整合金和供电加热工况时,控制吹气流量一般在200~450 L/min之间,需要对钢包较快较好混匀,以有利于化学反应的迅速进行。此时T5T8透气砖组合的混匀时间远远短于其他组合方式。虽然在软吹时透气砖T5T8组合的混匀时间较长,但软吹的目的主要为钢包内部不裸露钢液面,小流量保证一定的搅拌,促使夹杂物上浮。因此在喂丝孔W1时双透气砖T5T8组合的效果最好。由图 9可以看出双孔位置T5T8仍然表选出了短的混匀时间,对钢包的搅拌效果较好。综合比较3个喂丝孔下的混匀时间,T5T8双透气砖组合混匀效果最好。

为了将单透气砖底吹效果与双透气砖底吹效果进行对比,同时将二者的混匀时间曲线和原透气砖的混匀时间曲线放在一起便于直观比较,得到的图 10和11。

|

图 10 喂丝孔W1时最佳单孔和最佳双孔吹气混匀时间 Figure 10 Mixing time of optimal single plug blowing and two plug blowing by W1 |

|

图 11 喂丝孔W2时最佳单孔和最佳双孔吹气混匀时间 Figure 11 Mixing time of optimal single plug blowing and two plug blowing by W2 |

观察发现,在喂丝孔W1时,3种吹气方案的混匀时间均表现出了随着吹气流量的增加而减小的趋势,但单透气砖T6位置处的混匀时间小于另外两种底吹方式,在400 L/min流量时达到最短混匀时间。喂丝孔W2处加入示踪剂时的混匀时间图

发现,在整个流量范围内3种底吹气方式的混匀时间相差不大,在软吹流量范围时单透气砖T6位置处的混匀时间略小于其它两中吹气方式;在强吹流量范围时双透气砖T5T8组合的混匀时间稍短。综合来看,在喂丝孔W2条件下,3种吹气方式加入示踪剂的混匀时间相差不大。

3 结论1) 不同透气砖布置方式下的混匀时间随底吹流量的变化均表现出了相同的规律,即软吹时随底吹流量的增加混匀时间急剧减少,流量增大到一定程度,混匀时间变化趋于平稳。

2) 单透气砖距离底部中心0.67R位置处表现出了最佳的混匀效果,该方案相对原型的0.55R处的透气砖移动了一定距离,促进了该细长型钢包内大的循环流,有利于钢包内钢液的混匀。

3) 从能量利用的角度看,由于细长型70 t钢包的高径比较大(H/D=1.6),内部流场的空间又窄又高,单透气砖能更好地利用底吹气体带来的搅拌动能,而双透气砖吹气使得两股流股会相互影响,降低了搅拌能的利用率。

| [1] | 张鉴. 炉外精炼的理论与实践[M]. 冶金工业出版社, 1993 . |

| [2] | Krishnakumar K, Ballal N B. Effect of vacuum on mixing behavior in a ladle: a water model study[J]. ISIJ lnt , 1999, 39 (11) : 1120–1124. DOI:10.2355/isijinternational.39.1120 |

| [3] |

朱万军, 区铁, 齐江华, 等.

150t钢包底吹布置优化水模拟试验研究[J]. 炼钢 , 2013, 29 (5) : 34–37.

ZHU Wanjun, QU Tie, QI Jianghua, et al. Optimization of bottom nozzle location in 150 t ladle by water model experiment[J]. Steelmaking , 2013, 29 (5) : 34–37. (in Chinese) |

| [4] |

常国平, 李京社, 唐海燕, 等.

45t钢包底吹氩钢液流动的水模拟研究[J]. 炼钢 , 2010, 26 (3) : 42–46.

CHANG Guoping, LI Jingshe, TANG Haiyan, et al. Water modeling on fluid flow in a 45 t ladle with bottom argon blowing process[J]. Steelmaking , 2010, 26 (3) : 42–46. (in Chinese) |

| [5] |

郑万, 屠浩, 李光强, 等.

250t钢包底吹氩精炼工艺优化的物理模拟[J]. 北京科技大学学报 , 2014 (1) : 53–59.

ZHENG Wan, TU Hao, LI Guangqiang, et al. Physical simulation of refining process optimization for bottom argon blowing in a 250 t ladle[J]. Journal of University of Science and Technology Beijing , 2014 (1) : 53–59. (in Chinese) |

| [6] |

周俐, 戴朝珊, 王建军, 等.

LF钢包精炼炉实验研究[J]. 炼钢 , 1996 (1) : 35–39.

ZHOU Li, DAI Chaoshan, WANG Jianjun, et al. Laboratory experiment of ladle refining furnace[J]. Steelmaking , 1996 (1) : 35–39. (in Chinese) |

| [7] |

牛有祥, 马晓清.

钢包底吹氩技术的工艺探讨[J]. 新疆钢铁 , 2000, 38 (4) : 16–18.

NIU Youxiang, MA Xiaoqing. Approach to technology of ladle bottom argon blowing[J]. Xinjiang Iron and Steel , 2000, 38 (4) : 16–18. (in Chinese) |

| [8] |

钟良才, 李壮, 梁锋, 等.

120t精炼钢包底吹氩物理模拟[J]. 过程工程学报 , 2010, 10 (1) : 103–107.

ZHONG Liangcai, LI Zhuang, LIANG Feng, et al. Physical modeling for bottom blowing argon in 120 t ladle[J]. The Chinese Journal of Process Engineering , 2010, 10 (1) : 103–107. (in Chinese) |

| [9] |

阳方, 沈巧珍, 彭琦, 等.

100t钢包底吹氩工艺优化研究[J]. 过程工程学报 , 2010, 10 (1) : 108–112.

YANG Fang, SHEN Qiaozhen, PENG Qi, et al. Study on optimization of bottom blowing argon processing in a 100 t LF[J]. The Chinese Journal of Process Engineering , 2010, 10 (1) : 108–112. (in Chinese) |

| [10] |

郑淑国, 朱苗勇.

钢包内喷嘴与透气砖吹氩去夹杂水模型研究[J]. 金属学报 , 2006, 42 (11) : 1143–1148.

ZHENG Shuguo, ZHU Miaoyong. Water model study on removing inclusions in a ladle with argon injected through nozzle and porous plug[J]. Acta Metallurgica Sinica , 2006, 42 (11) : 1143–1148. (in Chinese) |

| [11] |

徐国兴.

我国钢包精炼炉的现状及发展趋势[J]. 上海金属 , 2000, 22 (6) : 11–14.

XU Guoxing. The current situation of ladle furnace and its developments in China[J]. Shanghai Metals , 2000, 22 (6) : 11–14. (in Chinese) |

| [12] |

彭一川.

气液两相区中平均速度和平均体积分率的全浮力数学模型[J]. 东北大学学报:自然科学版 , 1988 (2) : 5.

PENG Yichuan. Mathematical plum model on mean velocity and gas volume fraction in gas-liquid flow[J]. Journal of Northeastern University: Natural Science Edition , 1988 (2) : 5. (in Chinese) |

| [13] |

李连福, 施丹昭.

搅拌部位及强度对底吹电弧炉熔池混合特性的影响[J]. 炼钢 , 1998, 14 (5) : 30–33.

LI Lianfu, SHI Danzhao. Effects of stirring location and energy on mixing characteristics of bath in bottom blowing EAF[J]. Steelmaking , 1998, 14 (5) : 30–33. (in Chinese) |

2015, Vol. 38

2015, Vol. 38