保护渣是连铸过程中使用的关键材料之一,其主要功能是防止二次氧化、绝热保温、吸收钢液中上浮的夹杂物、润滑铸坯、控制铸坯向水平传热[1]。其中,润滑铸坯和控制水平传热直接影响铸坯的表面质量和工艺顺行。控制传热主要依靠铸坯与结晶器之间的固态渣膜,由于铸坯与结晶器之间存在温度梯度,因此, 固态渣膜包含晶体层和玻璃层,只有将固态渣膜中晶体或玻璃的相对含量控制在合适的范围之内,才能获得结构合理的固态渣膜,也才能协调好润滑铸坯和控制传热之间的矛盾。例如,在中碳钢的浇注过程中,包晶反应(L+δ→γ)的发生会引起体积收缩进而产生内引力,这时适当提高固态渣膜中晶体的含量可以减小通过渣膜的热流密度,实现坯壳缓冷,避免板坯表面纵裂纹的出现[2]。因此,结晶比是反映渣膜传热特性的重要参数,也是衡量渣膜结构是否合理的物理指标,对设计满足冶金性能及要求的连铸保护渣具有重要意义,但如何将其定量化是需要深入研究的问题,一是渣膜的制备,二是选择适合的材料检测手段。获取渣膜常用两种手段,一是在工业现场直接取得,二是利用渣膜热流模拟仪获得。因为工业现场得到的渣膜影响因素不易把握,所以本次研究选择利用渣膜热流模拟仪来制取渣膜,此方法的可行性在文献[2-3, 13-14]中已经得到验证。基于晶体与玻璃在物理性质上表现出来的差异,可以利用材料的分析检测方法对渣膜的特性进行检测。Yang[4]利用DSC法和XRD法计算了铝基非晶态合金中α-Al的的体积分数,Kim[5]利用延伸X射线吸收精细结构(EXAFS)分析了铁基非晶态合金中非晶体的体积分数,Le[6]通过测试样品的比热变化计算铁基非晶态合金中晶体或玻璃所占的体积分数,Gravier[7]通过分析XRD图谱中晶体衍射峰和非晶体衍射峰的线形轮廓得到金属玻璃中晶体的体积分数。以上学者的研究成果表明:X射线衍射法相对其他方法而言更适合于结晶比定量化研究,但这些研究成果都是基于晶体类型比较单一的非晶态合金,对于笔者所针对的含有多种晶体的固态渣膜,上述方法是否同样适用需要进一步的研究与证实。另外,X衍射法在计算过程中需要选择合适的参数,这会使计算结果的准确性和可重现性受到影响[8-10]。可见,对于笔者研究的固态渣膜,用X衍射法得到准确的结晶比是比较困难的。Li [11]在光学显微镜和扫描电镜下测量出固态渣膜中结晶层的厚度,进而计算出渣膜的结晶比,但是由于观察区域有限,所得计算结果难以全面表征渣膜的整体特性。热分析法通过检测加热过程中样品物性的变化得到结晶比,相比直接观察法,这种方法更能表征出样品的综合特性,Mills[12]也指出在解决好基线问题的前提下,热分析法可以得到可靠的计算结果。因此,笔者选择DSC法作为结晶比分析方法。

在取得的渣膜具有代表性的前提下,可以选取水淬渣样作为参比样,相当于渣膜中非晶体部分,非晶体是一种亚稳相,在加热过程中有放出热量的趋势,而放热量与样品的质量是成正比的,因此,可以用DSC测出渣膜在加热过程中放出的热量,再对水淬渣(参比样)进行DSC测试,得到单位质量非晶体放出的热量,这样将渣膜与水淬渣加热过程中的放热量进行对比,就能对渣膜的结晶比做出判定。由本思路出发,笔者主要做了两方面的工作,第一是配制已知结晶比的标样,按照上述思路测定标样结晶比,考察热分析计算渣膜热焓的方法能否得到准确的结晶比数值并分析实验误差的来源;第二是分别对用于浇注中碳钢和低碳钢的工业渣,利用渣膜热流模拟仪在实验室获得渣膜并测定两种渣膜的结晶比,研究将此方法用于工业渣渣膜结晶比测定时是否能得到预期的结果。通过本次研究工作,有望建立基于DSC的连铸保护渣结晶比定量化方法,为以后使用DSC测定连铸保护渣结晶比提供实验数据和理论依据。

1 实验方法 1.1 标准渣样的制备为了研究结晶比判定方法是否能得到准确的计算值,需要配制已知结晶比的标样对方法的可靠性进行验证。按照3 mol CaO,2 mol SiO2,1 mol CaF2的比例关系,以纯化学试剂为原料配制成250 g制取纯枪晶石(3CaO·2SiO2·CaF2)晶体的原料。将原料放置于石墨坩埚中,用硅钼炉将装有原料的石墨坩埚中加热至1 450℃,保温15 min,渣样熔清后,50 g左右的熔渣被快速水淬用于制取非晶体标准样,其余熔渣留在坩埚中随炉缓冷后作为纯枪晶石标样。

将制得的纯枪晶石样以及水淬样研磨后,过200目细筛,分别取出一定质量的枪晶石缓冷样和水淬渣样,混合后制成已知结晶比的标样,用于热分析测试。样品质量由电子天平称量,与目标值的差别在±0.10 mg以内。实验中选取的5个标样,每个标样中纯枪晶石样和水淬渣样的质量及纯枪晶石所占样品的质量分数见表 1。

| 表 1 5个标样中配入的纯枪晶石及枪晶石水淬渣的质量 Table 1 The mass of pure cuspidine and quenched slag added into each prepared sample |

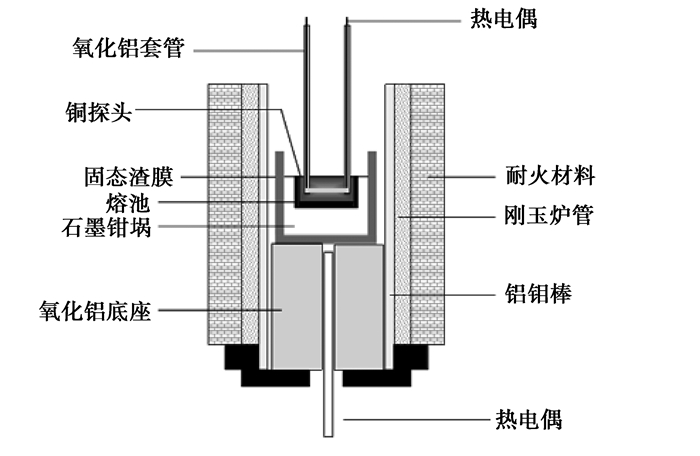

为了研究将热分析法用于工业渣渣膜结晶比测定时是否能得到预期结果,分别准备了用于浇铸中碳钢和低碳钢的保护渣,两种保护渣的化学成分见表 2。将两种保护渣所对应的工业渣渣膜用于结晶比定量分析,研究不同钢种所对应的固态渣膜的特性。工业渣渣膜利用Wen等人开发的HF-200型结晶器渣膜热流模拟仪获得。设备的示意图见图 1,固态渣膜实物图见图 2。制备的步骤如下:配制实验渣样约350g,搅拌混匀后分批加入石墨坩埚,并将装有渣样的坩埚放置于硅钼炉内。将硅钼炉升温至1 400℃,保温10 min,使坩埚内形成均匀的熔池。然后开启定位系统,准确定位熔渣液面高度,此高度即为探头浸入熔渣中应当下降的温度。打开冷却水,铜探头在计算机的控制下插入到液渣中,此时探头上表面与液渣上表面平齐。液渣冷却后迅速在铜探头周围形成渣膜,液渣向铜探头传递的热量被冷却水带走,通过渣膜的热流密度可有探头进出水温差计算[13-14]得到,见式(1),数据由计算机采集并记录。45s后测量结束,探头自动提升至原来高度,同时探头壁上附着有固态渣膜。取少量熔渣快速水淬,得到相应的水淬样作为测定结晶比的参比样。

|

图 1 结晶器保护渣渣膜热流模拟仪 Figure 1 Schematic of slag film heat flux simulator |

|

图 2 沉积的渣膜外观 Figure 2 Solid slag film deposition on the copper detector |

| 表 2 用于测定渣膜结晶比的中碳钢及低碳钢工业保护渣的质量分数/% Table 2 Chemical composition of mold fluxes used for medium carbon steel and low carbon steel (mass fraction/%) |

| $ q = W \cdot C \cdot \Delta T/(F \times 1\;000), $ | (1) |

式中:q为热流密度,MW/m2;W为探头冷却水流量,kg/s;C为水的比热,kJ/(kg·℃);ΔT为探头进出口水温差, ℃;F为探头有效传热面积,m2。

1.3 DSC测试本次研究选用DSC法作为测量结晶比的方法。DSC是准确测量转变温度、转变焓的一种检测方法,其原理是在试样和参比物容器下装有两组补偿加热丝,当试样在加热工程中由于热效应与参比物之间出现温差ΔT时,通过差热放大电路和差动热量放大器,使流入补偿电热丝的电流发生变化,当试样吸热时补偿放大器使试样一边的电流立即增大;反之,当试样放热时,则使参比物一边的电流增大,直到两边的热量平衡,温差ΔT消失为止[15]。

本实验利用德国耐驰NETZSCH STA 449 F3 Jupiter同步热分析仪检测样品在升温过程中放出的热量。样品质量为(10±2.0) mg,从室温以20℃/min的升温速度升至900℃,通入氩气作为保护气体,氩气流量为50mL/min。得到样品在升温过程中的热流密度曲线。曲线横坐标为温度T,纵坐标为单位时间每毫克样品与参比物相比吸收或放出的热量(mW/mg),即dHm/dt,时间为t,则曲线上放热峰的面积A,热焓值(ΔHm)与升温速度之间有如下关系:

| $ \begin{array}{l} A = \int_{{T_1}}^{{T_2}} {\frac{{{\rm{d}}{H_{\rm{m}}}}}{{{\rm{d}}t}}{\rm{d}}T = } \int_{{T_1}}^{{T_2}} {\frac{{{\rm{d}}{H_{\rm{m}}} \cdot {\rm{d}}T}}{{{\rm{d}}t \cdot {\rm{d}}T}}{\rm{d}}T = } \\ \int_{{T_1}}^{{T_2}} {\frac{{{\rm{d}}T}}{{{\rm{d}}t}} \cdot \frac{{{\rm{d}}{H_{\rm{m}}}}}{{{\rm{d}}T}}{\rm{d}}T = \beta \cdot } \int_{{T_1}}^{{T_2}} {\frac{{{\rm{d}}{H_{\rm{m}}}}}{{{\rm{d}}T}}{\rm{d}}T = \beta \cdot \Delta {H_{\rm{m}}}。} \end{array} $ | (2) |

由式(2)可以看出,对T1至T2温度区间内放热峰的面积等于样品热焓值与升温速度的乘积。假设渣膜中非晶体的质量为mamor,渣膜质量为m,则渣膜结晶比k可表示为式(3):

| $ k = \frac{{m-{m_{{\rm{amor}}}}}}{m} = 1-\frac{{{m_{{\rm{amor}}}}}}{m}。 $ | (3) |

计算出的升温过程中渣膜的热焓值为ΔHm,则加热过程中渣膜放出的热量Q1为式(4):

| $ {Q_1} = m \cdot \Delta {H_{\rm{m}}}。 $ | (4) |

渣膜中非晶体的放热量为Q2:

| $ {Q_2} = {m_{{\rm{amor}}}} \cdot \Delta {H_{{\rm{amor}}}}。 $ | (5) |

假设渣膜中的非晶体与水淬渣的性质没有差别,则水淬渣的热焓值ΔHmglass与渣膜中非晶体的热焓值是相同的,即

| $ \Delta {H_{{\rm{amor}}}} = \Delta {H_{{\rm{glass}}}}。 $ | (6) |

由于渣膜中的晶体在加热过程中不会放热,因此,渣膜放出的热量与渣膜中非晶体放出的热量是相同的,即Q1=Q2,式(4)等于式(5),同时将式(6)代入式(5)得:

| $ m \cdot \Delta {H_{\rm{m}}} = {m_{{\rm{glass}}}} \cdot \Delta H_{\rm{m}}^{{\rm{glass}}}。 $ | (7) |

将式(3)代入式(7)得:

| $ k = 1-\frac{{\Delta {H_{\rm{m}}}}}{{\Delta H_{\rm{m}}^{{\rm{glass}}}}}。 $ | (8) |

式(8)[10]为利用热分析法测得的热焓值计算渣膜结晶比的表达式。由式(2)可知热焓值与放热峰面积有一定关系,在升温速度一定的情况下,样品热焓值之比等于放热峰面积之比,因此,结晶比表达式也可以表示为

| $ k = 1-\frac{{{A_{\rm{s}}}}}{{{A_{{\rm{glass}}}}}}, $ | (9) |

式中:As为渣膜在加热过程中的放热峰面积,Aglass为水淬渣加热过程中的放热峰面积。虽然升温速度并不影响最终的计算结果,但随着升温速度的减小,结晶峰会越来越宽,这给再结晶温度起始点和终点的确定造成不便,容易在计算焓变时引入误差,因此,推荐合适的升温速率在10~20℃/min范围内。

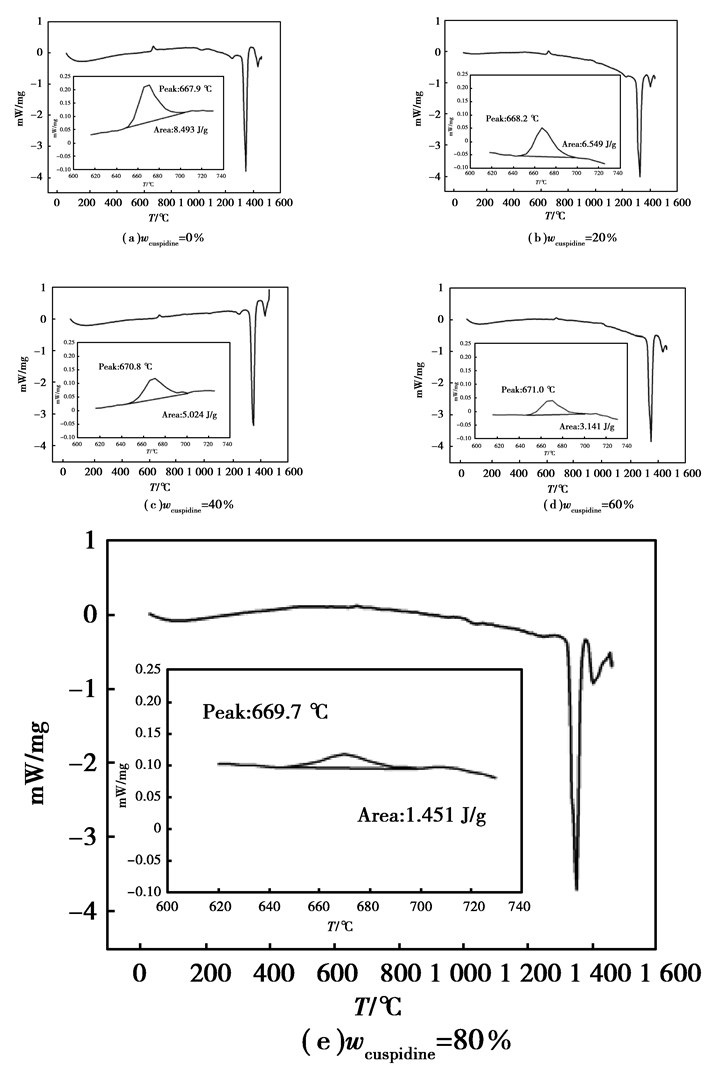

2 实验结果与讨论 2.1 标准渣样的实验结果及分析运用以上的试验方法,得出5个标样的DSC测试结果如图 3(a)-(e)。

|

图 3 5个标样的DSC测试结果 Figure 3 Results of DSC measurements |

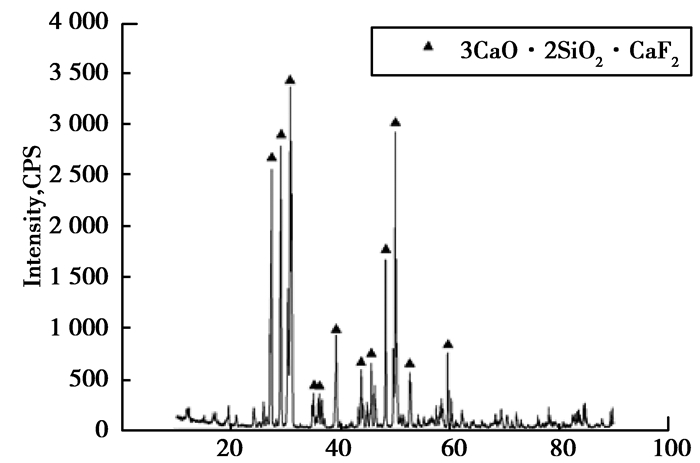

从DSC测试曲线上可以看出,5个含有不同质量分数枪晶石水淬样的标样在645~700℃温度范围内出现放热峰。加热到1 285℃以上时,晶体开始熔化,熔化区间为1 285~1 385℃,将缓冷枪晶石进行X-ray衍射分析,确定缓冷样品中只出现了枪晶石一种晶体(见图 4),因此,可以认为此温度区间内出现的吸热峰为枪晶石晶体的熔化峰,5个样品测得的枪晶石熔化焓较为接近(见表 3)。

| 表 3 标样DSC测试结果 Table 3 Results of DSC measurements |

|

图 4 配制的纯枪晶石标样的XRD衍射图 Figure 4 The XRD pattern of pure cuspidine |

从图 3中可以看出,随着标样中水淬渣的质量分数由100%逐渐减少到20%,样品升温过程中放出的热量逐渐减少。利用热分析软件NETZSCH Proteus Thermal Analysis中的计算峰面积功能,选择基线类型为直线型,确定出温度区间后,得到再结晶过程的热焓值(见表 3)。结果显示,随着标样中枪晶石晶体所占质量分数wcuspidine的增加,热焓值ΔHm由8.493 J/g逐渐减小到1.451 J/g。由于5个标样中配入的水淬渣样均取自于同一熔渣水淬后的样品,因此,可以认为每个样品中枪晶石水淬样品的再结晶热焓值是相同的并且是已知的,数值上就等于1#样品的再结晶热焓值。式(7)中ΔHm等于标样加热过程的再结晶热焓值,ΔHmglass等于配入的枪晶石水淬样品的热焓值,这样按照式(8)计算所得的渣膜结晶比k实际上是样品中配入的纯枪晶石的质量分数(见表 3)。将得到的计算结果与标样中纯枪晶石所占的质量分数wcuspidine进行对比,按照式(8)计算二者的相对误差Δ。

| $ \Delta = \frac{{\left| {k-{w_{{\rm{cuspidine}}}}} \right|}}{{{w_{{\rm{cuspidine}}}}}} \times 100{\rm{\% }}{\rm{。}} $ | (10) |

由于每个标样中配入的枪晶石水淬渣不存在差异,加热过程中的再结晶热焓值又是确定的,因此, 式(10)所示的相对误差来源于设备的检测精度以及热焓值的计算误差,包括基线的选择,温度区间的确定以及测量数据的时间步长。式(8)的计算结果显示最大相对误差仅为5.03%,这意味着样品结晶比大于20%时,设备的检测精度能够满足要求,数据处理方法比较合理并且按照上述方法得到的计算结果能准确反映出标样中纯枪晶石所占的质量分数。

在测定工业渣渣膜时,水淬渣样中有可能包含一部分晶体,因而水淬渣样测得的热焓值与渣膜中非晶体的热焓值并不相同,此时式(6)不成立,给实验带来第二部分误差。假设水淬渣样的结晶比为k′,水淬渣的质量为mglass,水淬渣中非晶体再结晶过程的热焓值为ΔHmamor,则水淬渣样中非晶体的质量为mglass(1-k′),水淬渣加热过程中的放热量等于其中非晶体的放热量,即

| $ {m_{{\rm{glass}}}} \cdot (1-k') \cdot \Delta H_{\rm{m}}^{{\rm{amor}}}{\rm{ = }}{m_{{\rm{glass}}}} \cdot \Delta H_{\rm{m}}^{{\rm{glass}}}。 $ | (11) |

按照式(11)重新计算ΔHmamor,并带入式(5),则Q1与Q2仍然相等,此时渣膜结晶比表达式变为

| $ k = 1-\frac{{\Delta {H_{\rm{m}}}}}{{\Delta H_{\rm{m}}^{{\rm{glass}}}}} \cdot (1-k')。 $ | (12) |

由于k′小于1,测得的结果比渣膜实际结晶比偏小。也就是在水淬渣中含有晶体的情况下,热分析法测结晶比会将水淬渣中的晶体一并计算在内。式(8)与式(12)之差为计算结果与真实值之间的差异,即

| $ \Delta ' = \frac{{\Delta {H_{\rm{m}}}}}{{\Delta H_{\rm{m}}^{{\rm{glass}}}}} \cdot k', $ | (13) |

由式(13)可知,k′越小,由于参比样选择不当给结果带来的误差也就越小。也就是所选参比样的性质与渣膜中非晶体的性质越接近,结晶比计算结果也就越准确。标样的计算结果表明,样品热焓值的测量误差是比较小的,准确判定渣膜结晶比的关键是要选择合适的参比样。

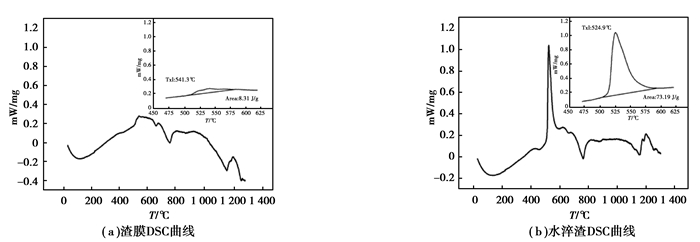

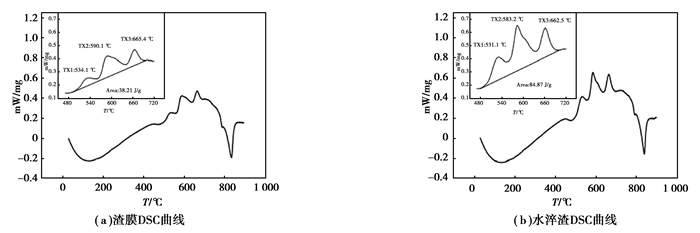

2.2 工业渣渣样结晶比测量结果及分析对大部分保护渣,1 400℃下的熔渣水淬过后,水淬渣中所含的晶体是很少的,可以用它作为参比样,为了研究热分析法用于测定工业渣渣膜结晶比时,是否能达到满意的结果,用热流模拟仪分别获取了用于浇注中碳钢和低碳钢的工业渣渣膜,并测定两种渣膜的结晶比,两种用于工业现场保护渣的化学成分见表 2。用于浇注中碳钢的工业渣渣膜及水淬渣样在升温过程中的DSC曲线见图 5(a)、(b),用于浇注低碳钢的工业渣渣膜及水淬渣样在升温过程中的DSC曲线见图 6(a)、(b),再结晶峰的数据见表 4。从图 5和图 6中可以看出,两种不同钢种所对应的渣膜,加热过程中的再结晶温度区间与各自的水淬渣的再结晶温度区间是一致的,用于浇注中碳钢的MC渣,渣膜及水淬渣在加热过程中均出现结晶峰,再结晶峰温度相差15℃;用于浇注低碳钢的LC渣,渣膜及水淬渣在加热过程中均出现3个再结晶峰,而且3个峰值温度与水淬渣的峰值对应较好,相差不超过10℃,说明渣膜中的非晶体与水淬渣的性质较为接近,用水淬渣作为参比样是比较合适的。热焓值的计算结果见表 5,两种渣膜的水淬渣的热焓值相差并不大,差别在于两种渣膜加热过程中的热焓值,MC渣渣膜再结晶过程的热焓值明显要比LC渣的热焓值低,说明MC渣渣膜中晶体的含量相对较高。浇注中碳钢的MC渣,其渣膜结晶比为88.6%;而浇注低碳钢的LC渣,其渣膜结晶比只有55.0%。不同的钢种在浇注过程中的凝固行为是不一样的,针对不同钢种设计的保护渣,其物理性能也会存在差异。中碳钢在凝固过程中发生包晶反应(L+Fe→Fe),体心立方的Fe转变为面心立方的Fe,转变过程中产生的体积收缩产生内应力尤其是在弯月面附近,冷却强度大,如果收缩应力超过坯壳强度所能承受的范围,坯壳表面就会出现纵裂纹[1, 16]。

| 表 4 工业渣渣膜DSC测试结果 Table 4 Results of DSC measurements for solid slag films corresponding to industrial slags |

| 表 5 工业渣渣膜结晶比测试结果 Table 5 Crystalline fraction of MC and LC Solid slag films |

|

图 5 The XRD pattern of pure cuspidine Figure 5 Results of DSC measurements for MC solid slag film and corresponding quenched slag |

|

图 6 低碳钢(LC)工业渣渣膜及水淬渣DSC测试结果 Figure 6 Results of DSC measurements for LC solid slag film and corresponding quenched slag |

设计这类裂纹敏感性钢种的保护渣时,需要适当提高保护渣的结晶性能,这样既可以增加凝固坯壳与结晶器之间固态渣膜的厚度,也可以提高渣膜中晶体所占的比例,使得固态渣膜的热阻增加,有效地控制了铸坯向结晶器传热,有利于实现坯壳的缓冷,避免纵裂纹的产生。从化学成分上也可以看出,MC渣的碱度w(CaO)/w(SiO2)比LC渣的碱度要高,因此,MC渣的结晶性能也相应地比LC渣的结晶性强。从钢种以及化学成分的角度都能说明MC渣渣膜的结晶比要高于LC渣渣膜结晶比,得到的计算结果与上述分析相一致,与预期结果吻合,说明将热分析法用于测量工业渣渣膜结晶比能得到满意的结果。

3 结论1) 运用DSC测量放热量的原理以及依据热量与质量的关系建立了计算渣膜结晶比模型。

2) 将DSC测定的标准渣样结晶比与其实际值进行对比,相对误差最大值为5.03%。

3) 用于连铸板坯中碳钢的保护渣渣膜结晶比为88.6%,而低碳钢保护渣的渣膜结晶比为55.0%,其大小趋势与实际要求一致。因此,利用DSC可实现对连铸保护渣渣膜结晶比的定量化。

| [1] | Mills K C, Fox A B, Li Z, et al. Performance and properties of mould fluxes[J]. Ironmaking & Steelmaking , 2005, 32 (1) : 26–34. |

| [2] | WEN Guanghua, SRIDHAR Seetharaman, TANG Ping, et al. Development of fluoride-free mold powdersfor peritectic steel slab casting[J]. Journal of the Iron and Steel Institute of Japan International , 2007, 47 (8) : 1117–1125. DOI:10.2355/isijinternational.47.1117 |

| [3] |

杨波, 唐萍, 文光华, 等.

结晶器保护渣渣膜结构的模拟研究[J]. 过程工程学报 , 2011 (2) : 349–354.

YANG Bo, TANG Ping, WEN Guang, et al. Study on microstructure of slag film for mold fluxes[J]. The Chinese Journal of Process Engineering , 2011 (2) : 349–354. (in Chinese) |

| [4] | Yang H W, Wen J, Quan M X, et al. Evaluation of the volume fraction of nanocrystals devitrified in Al-based amorphous alloys[J]. Journal of Non-Crystalline Solids , 2009 (355) : 235–238. |

| [5] | Kim S U, Kim K H, Koo Y M. The crystal fraction determination of the nanocrystalline phase transformed from the Fe-base amorphous matrix using EXAFS[J]. Journal of Alloys and Compounds , 2004 (368) : 357–361. |

| [6] | Le T M. Structural properties and evaluation of crystal fraction by cryogenic heat capacity measurements of Fe-based nanocrystalline alloy[J]. Journal of Alloys and Compounds , 2006 (420) : 50–53. |

| [7] | Gravier S, Donnadieu P, Lay S, et al. Evaluation of the crystal volume fraction in a partially nanocrystallized bulk metallic glass[J]. Journal of Alloys and Compounds , 2010 (504S) : S226–S229. |

| [8] |

沈春玉, 储刚.

X射线衍射定量相分析新方法[J]. 分析测试学报 , 2003, 22 (6) : 80–82.

SHEN Chunyu, CHU Gang. A new method of quantitative X-ray diffraction phase analysis[J]. Journal of Instrumental Analysis , 2003, 22 (6) : 80–82. (in Chinese) |

| [9] |

郭灵虹, 钟辉.

X射线及在冶金和材料科学中的应用[J]. 四川有色金属 , 1994 (4) : 19–22.

GUO Linghong, ZHONG Hui. X-ray diffraction (XRD) and the application in metallurgy and material science[J]. Sichuan Nonferrous Metals , 1994 (4) : 19–22. (in Chinese) |

| [10] |

杨新萍.

X射线衍射技术的发展和应用[J]. 山西师范大学报 , 2007, 3 (1) : 72.

YANG Xinping. The development and application of X-ray diffraction technology[J]. Journal of Shanxi Teachers University , 2007, 3 (1) : 72. (in Chinese) |

| [11] | Li Z, THACKRAY R, Mills K C. A test to determine crystallinity of mould fluxes[C]. VII International Conference on Molten Slags, Fluxes and Salts, The South Africa Institute of Mining and Metallurgy, 2004. |

| [12] | Mills K C, Courtney L. The use of thermal analysis in the determination of the crystalline fraction of slag films[J]. Thermochimica Acta , 2002 (391) : 175–184. |

| [13] | WEN Guanghua, ZHU Xinbai, TANG Ping, et al. Influence of raw material type on heat transfer and structure of mould slag[J]. Journal of the Iron and Steel Institute of Japan, International , 2011, 7 (51) : 1028–1032. |

| [14] | |

| [15] |

张争奇, 张登良, 杨荣尚.

改性沥青机理研究[J]. 西安公路交通大学学报 , 1998, 18 (4) : 17–19.

ZHANG Zhengqi, ZHANG Dengliang, YANG Rongshang. Study of the mechanism of modified asphalt[J]. Journal of Xi'an Highway University , 1998, 18 (4) : 17–19. (in Chinese) |

| [16] | Ozawa S, Susa M, Goto T, Endo R, Mills K C. Lattice and radiation conductivities for mould fluxes from the perspective of degree of crystallinity[J]. Journal of the Iron and Steel Institute of Japan, International , 2006, 46 (3) : 413–419. DOI:10.2355/isijinternational.46.413 |

2015, Vol. 38

2015, Vol. 38