过共析帘线钢是生产汽车和飞机轮胎子午线(俗称钢帘线)的超高强度级别高碳钢。按照GB/T 27691-2011《钢帘线用盘条》[1],过共析帘线钢钢号为LX80B和LX80A,但国内帘线钢生产企业多沿用JIS G 3506标准中的SWRH82A组织生产。帘线钢的开发过程经历了从低强度级别的亚共析钢到高强度和超高强度级别的过共析钢这一过程。通过氧化物夹杂形态控制技术,基本解决了不变形氧化物夹杂对帘线钢盘条拉拔断丝的危害问题。但对强度级别更高的过共析帘线钢而言,对高硬度不变形夹杂的敏感程度远高于亚共析钢。因此,钢液凝固过程中析出的钛氮化碳(Ti (CxN1-x)夹杂,尽管其颗粒尺寸仅为几个微米,但因其硬度比氧化物夹杂更高,对盘条拉拔和捻股过程断丝产生重要影响。Ti (CxN1-x是TiN和TiC的连续固溶体,x代表TiC的摩尔比,x值越大,Ti (CxN1-x夹杂的硬度越高[2],对拉拔断丝的危害也就越大。Ti (CxN1-x夹杂在金相显微镜下呈砖红色[3],TiC含量越高,颜色就越深[4]。钢帘线生产商根据帘线钢盘条中检测到的Ti (CxN1-x夹杂的尺寸和数量,建立了帘线钢盘条钛夹杂罚分体系[5],钛夹杂总罚分值超过某一数值的帘线钢盘条将被降级使用或退货。目前,针对过共析帘线钢中碳氮化钛夹杂的析出行为及其在高温下的固溶行为鲜有文献报道。因此,研究过共析帘线钢中Ti (CxN1-x夹杂的凝固析出及高温加热过程中的分解或固溶现象,对过共析帘线钢盘条的钛夹杂控制及更高强度级别(92A)帘线钢的开发具有重要意义。

1 帘线钢凝固过程中Ti (CxN1-x夹杂析出热力学82A钢液中C、Si、Mn、Ti、P、S、N质量分数分别为0.82%、0.20%、0.50%、0.000 6%、0.010%、0.010%、0.004%,其液相线温度Tl和固相线温度Ts分别为1 480℃和1 368℃。钢液在凝固过程中溶质元素C、N、Ti在凝固前沿不断富集[6],当达到Ti (CxN1-x析出的平衡活度积时,将按式(1)析出碳氮化钛夹杂:

| $ x{\rm{C + (1-}}x{\rm{)N + Ti = Ti(}}{{\rm{C}}_x}{{\rm{N}}_{1-x}}{\rm{), }} $ | (1) |

Ti (CxN1-x是TiC和TiN的连续固溶体,其中TiC和TiN的溶度积可用式(2)和式(3)[7]表示:

| $ w({\rm{Ti}}) \cdot w({\rm{C}}) = x{K_{{\rm{TiC}}}}, $ | (2) |

| $ w({\rm{Ti}}) \cdot w({\rm{N}}) = (1-x){K_{{\rm{TiN}}}}。 $ | (3) |

式(2)和式(3)中:w (C)、w (N)和w (Ti)分别为钢液中C、N和Ti的质量分数;KTiC和KTiN分别为形成TiC和TiN的平衡常数;x为碳氮化钛中碳化钛的物质的量之比,x值决定于钢的初始成分和凝固前沿温度。由式(2)和式(3)可得:

| $ w({\rm{Ti}}) \cdot \left( {\frac{{w({\rm{N}})}}{{{K_{{\rm{TiN}}}}}} + \frac{{w({\rm{C}})}}{{{K_{{\rm{TiC}}}}}}} \right) = 1, $ | (4) |

| $ x = {\left( {1 + \frac{{w({\rm{N}})}}{{w({\rm{C}})}} \cdot \frac{{{K_{{\rm{TiC}}}}}}{{{K_{{\rm{TiN}}}}}}} \right)^{-1}}。 $ | (5) |

由于溶质元素凝固偏析,钢液凝固前沿C、N和Ti的实际含量[8]可表达为

| $ w(j) = w({j_0}){(1-g)^{k-1}}, $ | (6) |

| $ w(j) = \frac{{w({j_0})}}{{1-(1-k)g}}。 $ | (7) |

式(6)用于计算凝固前沿Ti的质量分数(%),式(7)用于计算凝固前沿C和N的质量分数(%);w(j0)为钢液中溶质元素j的初始质量分数(%),k为各溶质元素在钢液和γ-Fe之间的平衡分配系数,其数值为:kN=0.48,kC=0.35,kTi=0.3[9]。

将式(6)和式(7)分别代入式(4)和式(5)可得:

| $ w({\rm{T}}{{\rm{i}}_0}){(1-g)^{{k_{{\rm{Ti}}}}-1}}\left( {\frac{{\frac{{w({{\rm{C}}_0})}}{{1-(1 - {k_{\rm{C}}})g}}}}{{{K_{{\rm{TiC}}}}}} + \frac{{\frac{{w({{\rm{N}}_0})}}{{1 - (1 - {k_{\rm{N}}})g}}}}{{{K_{{\rm{TiN}}}}}}} \right){\rm{ = }}1, $ | (8) |

| $ x = {\left( {1 + \frac{{{K_{{\rm{TiC}}}}}}{{{K_{{\rm{TiN}}}}}} \cdot \frac{{w({{\rm{N}}_0})(1-(1-{k_{\rm{C}}})g)}}{{w({{\rm{C}}_0})(1-(1 - {k_{\rm{N}}})g)}}} \right)^{ - 1}}。 $ | (9) |

凝固率g与钢液凝固前沿的温度Ts-l的关系[10]如下:

| $ g = \frac{{({T_0}-{T_{\rm{s}}})({T_1}-{T_{{\rm{s-1}}}})}}{{({T_1} - {T_{\rm{s}}})({T_0} - {T_{{\rm{s - 1}}}})}} $ | (10) |

式中:T0为纯铁熔点1 538℃。TiN和TiC在钢液凝固过程中析出的平衡活度积可由下式[11-12]确定:

| $ {\rm{Ig}}{K_{{\rm{TiN}}}} = 5.64-15\;200/T, $ | (11) |

| $ {\rm{Ig}}{K_{{\rm{TiC}}}} = 5.14-9\;393/T。 $ | (12) |

由式(8)-(12)可计算得到82A钢液凝固过程中,当凝固率g达到30%时开始析出碳氮化钛(TiCxN1-x),其中x=0.118,即其组成为Ti (C0.118N0.882)。此时的凝固前沿温度Ts-l为1 465℃。

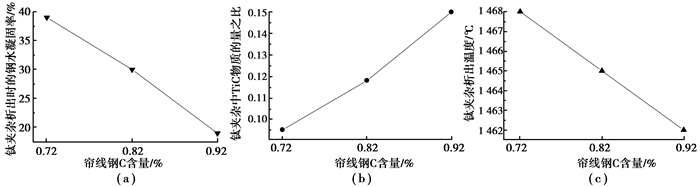

用同样的方法可计算出亚共析钢72A和过共析钢92A中析出的碳氮化钛的成分、析出时的凝固率和凝固前沿温度,计算结果见图 1。由图 1可知,帘线钢C含量越高,凝固过程碳氮化钛夹杂析出越早,碳氮化钛析出时的凝固前沿温度越低,析出的碳氮化钛夹杂中的TiC含量越高。这表明:1)由于析出碳氮化钛夹杂时的溶质平衡活度积随温度降低而下降,因此,在相同的钢水N、Ti含量条件下,帘线钢强度级别越高(C含量越高),凝固前沿析出碳氮化钛夹杂的溶质过饱和度越大,碳氮化钛夹杂析出和长大的推动力越大;2)帘线钢强度级别越高,碳氮化钛夹杂析出越早,就越有更多的机会通过扩散长大;3)帘线钢强度级别越高,析出的碳氮化钛夹杂中的TiC含量越高。

|

图 1 帘线钢钢水C含量对凝固析出碳氮化钛夹杂的影响 Figure 1 Effect of carbon content on titanium carbonitride inclusions precipitated in tire cord steel |

综上所述,随着帘线钢强度级别提高,钢液凝固过程中析出的碳氮化钛夹杂的颗粒尺寸越大,硬度也越高,因而,对帘线钢拉拔成细丝的危害就越大。因此,在超高强度级别过共析帘线钢生产过程中,应该采取比冶炼亚共析帘线钢更为严格的工艺措施,比如进一步降低钢水N含量,强化小方坯连铸二次冷却,用大方坯浇铸时采用轻压下等技术。

2 帘线钢坯加热过程中Ti (CxN1-x夹杂的固溶 2.1 Ti (CxN1-x夹杂固溶热力学钢水凝固形成铸坯后,钢中的C、N和Ti分别以碳氮化钛夹杂形式存在和以固溶于金属基体中的原子形式存在,在一定温度下两者之间达到热力学平衡。随着温度升高,碳氮化钛分解的平衡浓度积不断增大,当其平衡浓度积大于溶解于奥氏体中的实际浓度积时,碳氮化钛夹杂发生分解及C、N和Ti原子在奥氏体中扩散(即固溶)。

82A凝固过程中,Ti (C0.118N0.882)夹杂开始析出的温度为1 465℃,但轧钢加热炉温度远低于1 465℃。那么钢坯中的碳氮化钛夹杂在高温加热过程中是否能发生分解和固溶,从而使碳氮化钛夹杂颗粒尺寸变小,甚至消失,这对提高过共析帘线钢盘条钛夹杂罚分值合格率具有重要意义。

Ti (CxN1-x在奥氏体中的固溶反应可用式(13)表示:

| $ \begin{array}{l} {\rm{Ti}}{({{\rm{C}}_x}{{\rm{N}}_{1-x}})_{({\rm{s}})}}{\rm{ = (Ti}}{{\rm{)}}_\gamma } + x{({\rm{C}})_\gamma } + (1-x){({\rm{N}})_\gamma }, \\ \;\;\;\;{K_{{\rm{Ti}}({{\rm{C}}_x}{{\rm{N}}_{1-x}})}} = w{{\rm{(Ti)}}_r} \cdot w({\rm{C}})_r^x \cdot w({\rm{N}})_r^{1 - x}。 \end{array} $ | (13) |

该反应式可看作是由以下反应[13]组成:

| $ \begin{array}{l} {\rm{Ti}}{({{\rm{C}}_x}{{\rm{N}}_{1-x}})_{({\rm{s}})}} = x{\rm{TiC}} + (1-x){\rm{TiN}}, \\ {K_a} = {x^x} \cdot {(1-x)^{1 - x}}; \end{array} $ | (14) |

| $ \begin{array}{l} x{\rm{TiC}} = x{{\rm{(Ti)}}_\gamma } + x{({\rm{C}})_\gamma }, \\ {K_b} = \frac{{w{{{\rm{(Ti)}}}^x} \cdot w{{{\rm{(C)}}}^x}}}{{{x^x}}}; \end{array} $ | (15) |

| $ {K_c} = \frac{{w{{{\rm{(Ti)}}}^{1-x}} \cdot w{{({\rm{N}})}^{1-x}}}}{{{{(1-x)}^{1 - x}}}}。 $ | (16) |

若TiC与TiN二元系的固溶浓度积公式仍可分别应用于Ti (CxN1-x中,即有下式[14]:

| $ {K_b} = {({K_{{\rm{TiC}}}})^x} = {\left\{ {\frac{{w{\rm{(Ti)}} \cdot w{\rm{(C)}}}}{x}} \right\}^x}, $ | (17) |

| $ {K_c} = {({K_{{\rm{TiN}}}})^{1-x}} = {\left\{ {\frac{{w{\rm{(Ti)}} \cdot w{\rm{(N)}}}}{{1-x}}} \right\}^{1-x}}, $ | (18) |

式中:KTiC和KTiN分别为形成TiC和TiN的平衡常数。处于固溶态的C、N和Ti原子在奥氏体中的固溶度积可由下式[15-16]确定:

| $ {\rm{Ig}}\frac{{w{\rm{(Ti)}} \cdot w{\rm{(C)}}}}{x} = {\rm{Ig}}{K_{{\rm{TiC}}}} = 2.75-\frac{{7\;000}}{T}, $ | (19) |

| $ {\rm{Ig}}\frac{{w{\rm{(Ti)}} \cdot w{\rm{(N)}}}}{{1-x}} = {\rm{Ig}}{K_{{\rm{TiN}}}} = 0.32-\frac{{8\;000}}{T}。 $ | (20) |

Ti (CxN1-x达到固溶平衡的条件,由式(19)和式(20)可得:

| $ w{\rm{(Ti)}} \cdot \left( {\frac{{w{\rm{(C)}}}}{{{{10}^{2.75-7\;000/T}}}} + \frac{{w{\rm{(N)}}}}{{{{10}^{0.32-8\;{\rm{000/}}T}}}}} \right) = 1, $ | (21) |

式中:w(C)、w(N)和w(Ti)分别为82A中C、N和Ti元素的平均质量分数(%)。由式(21)可计算得到帘线钢82A在奥氏体中碳氮化钛的平衡固溶温度为1 087℃,当温度达到1 087℃时,碳氮化钛夹杂将开始分解。由于夹杂物的析出,固溶于奥氏体基体中的C、N和Ti的浓度小于其在钢中的平均浓度。因此,82A铸坯中碳氮化钛的实际分解温度会低于1 087℃。

2.2 82A铸坯高温加热过程中钛夹杂固溶试验研究工业生产的帘线钢,钢中凝固析出的钛夹杂数量很少,在金相显微镜下难以获得钛夹杂尺寸的统计数据。为了便于研究帘线钢中钛夹杂的固溶现象,实验室在25 kg真空感应炉中,将工业生产的82A连铸坯在氮气气氛下重熔,钢样熔化后加入金属钛。钢液浇铸成锭后将钢锭锻造成Φ30 mm圆棒,切头去尾后取中段钢样分析化学成分,并做夹杂物分析检测,化学成分见表 1。

| 表 1 实验室熔炼的钢样质量分数/% Table 1 Chemical compositions of the steel sample melted in Lab (mass fraction/%) |

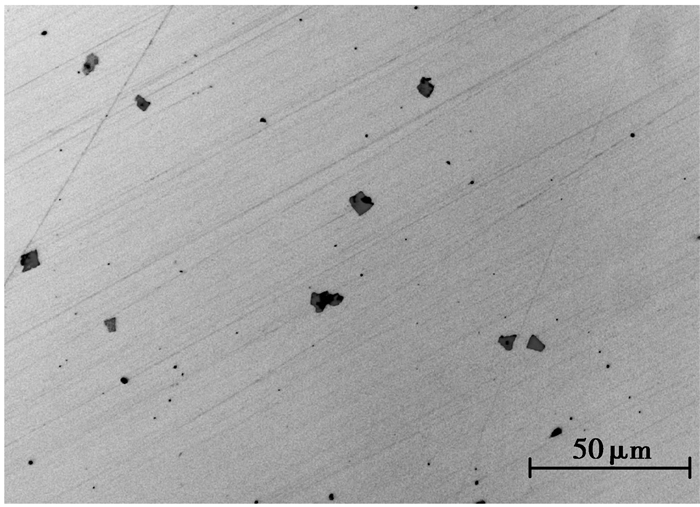

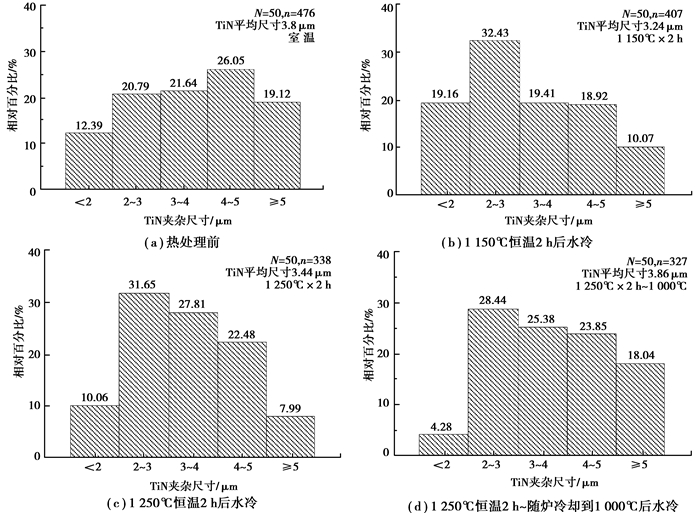

从表 1可见,钢样中将Ti和N含量进行了放大,这样在金相显微镜下可检测到大量砖红色的钛夹杂, 在图 2中为灰色的多边形夹杂。将圆棒样在马弗炉中分别加热到1 150~1 250℃下保温不同时间后快速冷却,将其磨成金相样后用图像分析仪对钛夹杂做统计分析,研究钢样加热前后及不同加热条件下钛夹杂的尺寸以及数量的变化。图 3分别给出了圆棒样在热处理前、1 150℃保温2 h后水冷、1 250℃保温2 h后水冷,以及1 250℃保温2 h然后随炉冷却到1 000℃后水冷4种热处理工艺条件下钢中钛夹杂尺寸的分布(放大500倍,依次检测N=50个视场,n为50个视场中的钛夹杂总数)。

|

图 2 实验室熔炼钢样中的钛夹杂 Figure 2 Titanium inclusions obesrved under metallurgical microscope on the steel sample melted in laboratory |

|

图 3 钢样热处理前后检测到的钛夹杂尺寸分布 Figure 3 The size distribution of Titanium inclusions before and after heat treatment |

比较图 3(a)和(b)可以发现,在1 150℃保温2 h后,4 μm以上的钛夹杂比例明显减少,而3 μm以下的钛夹杂比例明显增加。表明在这一过程中因钛夹杂发生分解,大夹杂尺寸变小了,小夹杂逐渐变小直至消失。但小颗粒钛夹杂消失的速度小于大颗粒钛夹杂变小的速度,致使2 μm以下的夹杂比例增加,钛夹杂平均尺寸下降。当将加热温度升高到1 250℃,钛夹杂分解加速,大颗粒钛夹杂变小速度明显高于1 150℃保温时。

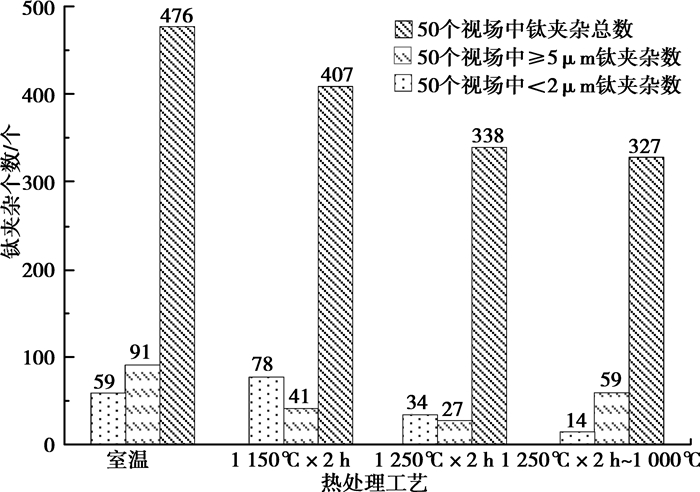

从50个视场统计的钛夹杂总数的变化规律看(见图 4),随着加热温度升高,因小颗粒钛夹杂分解消失使钛夹杂总数不断下降。将1 250℃保温2 h后随炉冷却到1 000℃水冷的试样与在1 250℃保温2 h后直接水冷的试样比较,可以发现钛夹杂总数变化不大,但2 μm以下的钛夹杂比例下降,而≥5 μm钛夹杂比例明显增加。根据Ostwald熟化机制[14],试样在缓冷过程中小颗粒钛夹杂周围溶质元素的浓度大于大颗粒钛夹杂周围溶质的浓度。这样从小颗粒钛夹杂到大颗粒钛夹杂之间,存在C、N和Ti浓度由高到低的浓度梯度,小颗粒钛夹杂周围的C、N和Ti原子向大颗粒钛夹杂周围扩散,结果是小颗粒钛夹杂不断溶解,而大颗粒钛夹杂则不断长大。

|

图 4 不同热处理工艺对钛夹杂数量的影响 Figure 4 Effect of different heat treatment process on quantities of Titanium inclusions |

1) 帘线钢凝固过程中析出的碳氮化钛(Ti (CxN1-x),其组成与钢液初始碳含量有关。帘线钢C含量越高,析出的碳氮化钛夹杂中的TiC含量越高;帘线钢C含量越高,凝固过程碳氮化钛夹杂析出越早,析出的碳氮化钛夹杂尺寸也越大。

2) 当将82A铸坯加热到1 087℃以上时,碳氮化钛夹杂开始分解,并通过扩散发生固溶。

3) 实验室条件下将钢样分别加热到在1 150℃和1 250℃保温2 h后水冷,钛夹杂数量与热处理前相比分别下降14.5%和29%;5 μm以上的钛夹杂分别下降了55%和70.3%。

4) 试样在1 250℃保温2 h后随炉缓冷到1 000℃后再水冷,钛夹杂总数与1 250℃保温2 h时变化不大,但5 μm以上的夹杂数量大幅度回升,2 μm以下的钛夹杂数量下降了58.8%。表明试样在缓冷过程中小夹杂继续在分解,大夹杂在长大。

| [1] | GB/T27691-2011, 钢帘线用盘条[S].北京:中国钢铁工业协会, 2011. |

| [2] | 潘复生, 汤爱涛, 李奎. 碳氮化钛及其复合材料的反应合成[M]. 重庆: 重庆大学出版社, 2005 : 17 -19. |

| [3] | ZHANG Jing, XUE Zhengliang, JIANG Yuedong, et al. Genetic Analysis for Large TiN Inclusions in Wire Rod for Tire Cord Steel of SWRH82A[M]. Metalurgia International, 2014 : 34 -37. |

| [4] | 姜锡山. 钢中的非金属夹杂物[M]. 北京: 冶金工业出版社, 2011 : 206 . |

| [5] | 占海涛.帘线钢工艺技术优化及质量提升[D].武汉:武汉科技大学, 2014. |

| [6] | LEI Jialiu, XUE Zhengliang. Study on tin precipitation during solidification for hypereutectoid tire cord steel[J]. Metalurgia International , 2012, 17 (9) : 10–15. |

| [7] |

雍岐龙, 吴宝绒, 孙珍宝, 等.

二元微合金碳氮化物的化学组成及固溶度的理论计算[J]. 钢铁研究学报 , 1989, 1 (4) : 48–52.

YONG Qilong, WU Baorong, SUN Zhenbao, et al. Thermodynamic calculation for composition and solubility of two-constituent microalloy carbonitride[J]. Journal of Iron and Steel Research , 1989, 1 (4) : 48–52. (in Chinese) |

| [8] | 曲英. 炼钢学原理[M]. 北京: 冶金工业出版社, 1992 : 303 -305. |

| [9] | 陈家祥. 炼钢常用图表数据手册[M]. 北京: 冶金工业出版社, 1984 : 454 -456. |

| [10] | Ohnaka I. Mathematical analysis of solute redistribution during solidification with diffusion in solid phase[J]. Transactions of the Iron and Steel Institute of Japan , 1986, 26 (12) : 1045–1051. DOI:10.2355/isijinternational1966.26.1045 |

| [11] |

傅杰, 朱剑, 迪林, 等.

微合金钢中TiN的析出规律研究[J]. 金属学报 , 2000, 36 (8) : 801–804.

FU Jie, ZHU Jian, DI Lin, et al. Study on the precipitation behavior of tin in the microalloyed steels[J]. Acta Metallurgica Sinica , 2000, 36 (8) : 801–804. (in Chinese) |

| [12] |

岳尔斌, 仇圣桃, 干勇.

低合金高强度钢中氮化物和碳化物析出热力学[J]. 钢铁研究学报 , 2007, 19 (1) : 36–37.

YUE Erbin, QIU Shengtao, GAN Yong. Thermodynamics of carbide and nitride precipitation in HSLA steel[J]. Journal of Iron and Steel Research , 2007, 19 (1) : 36–37. (in Chinese) |

| [13] |

雍岐龙, 刘正东, 孙新君, 等.

钛微合金钢中碳氮化钛固溶量及化学组成的计算与分析[J]. 钢铁钒钛 , 2005, 26 (3) : 12–16.

YONG Qilong, LIU Zhengdong, SUN Xinjun, et al. Theoretical calculation for equilibrium solubilities and compositional coefficient of titanium carbonitrides in Ti-bearing microalloyed steel[J]. Iron Steel Vanadium Titanium , 2005, 26 (3) : 12–16. (in Chinese) |

| [14] | Hudd R C, Jones A. Kale M N, Kale M N. A method for calculating the solubility and composition of carbonitride precipitates in steel with particular reference to niobium carbonitride[J]. Journal Of Iron and Steel Research International , 1971, 209 : 121–125. |

| [15] | 雍岐龙, 马鸣图, 吴宝绒. 微合金钢-物理和力学冶金[M]. 北京: 机械工业出版社, 1989 : 232 -423. |

| [16] | 雍岐龙. 钢铁结构材料中的第二相[M]. 北京: 冶金工业出版社, 2006 : 141 -163. |

2015, Vol. 38

2015, Vol. 38