高氮钢表现出的各种优良的机械性能,已经得到大家越来越多的关注[1-2]。早在20世纪七八十年代,国外就开发了多种含氮或高氮不锈钢种并实现了规模化[3-5]。近年来,国内高校、研究院所对高氮钢的研究也表现出了极大的兴趣[6-10]。本实验室采用高压底吹氮法冶炼高氮钢已经得到了氮含量高于1.1%的奥氏体不锈钢和氮含量高于0.35%的铁素体不锈钢,但在冶炼铁素体不锈钢时,发现有气泡产生[11-13]。Yang S H等[14]的研究结果表明,在常压下当氮含量超过0.19%(质量分数)时,钢锭内部便有氮气泡析出,并且氮含量越高,越容易产生氮气泡析出,析出位置越向钢锭中部和底部延伸。但并未分析高压条件下的气泡规律,笔者就高压条件下的气泡分布及对不产生气泡所需的最小凝固压力进行预测。

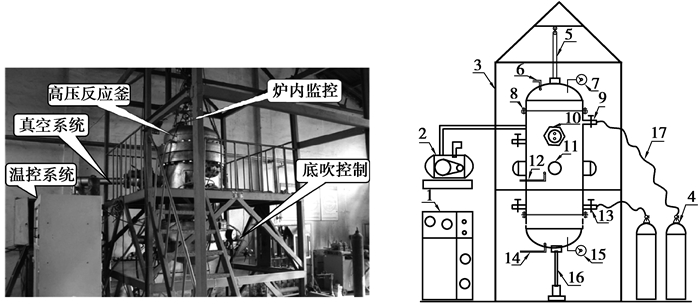

1 研究方法使用自主研发的高温高压反应釜进行实验(如图 1所示),将装有1 kg左右Cr12钢料的MgO坩埚放入反应釜内,控制升温功率和顶吹流量,使压力和温度同时达到目标值,底吹20 min后加压凝固。最后在取出的钢锭上取样、打磨抛光并进行氮含量分析和显微观察样品表面气泡情况。实验用钢的化学成分如表 1所示。

|

图 1 高压底吹氮法冶炼高氮不锈钢的实验平台 Figure 1 The platform of melting HNS with high pressure and bottom-blowing nitrogen 1-控制柜;2-真空泵;3-工作平台;4-氮气瓶;5-铰链;6-炉顶冷却水;7-压力表;8-螺栓;9-通气阀;10-热电偶;11-加热电极;12-电极冷却水;13-通气阀 |

| 表 1 实验用钢化学成分(质量分数/%) Table 1 Chemical components of the experimental steel (mass fraction/%) |

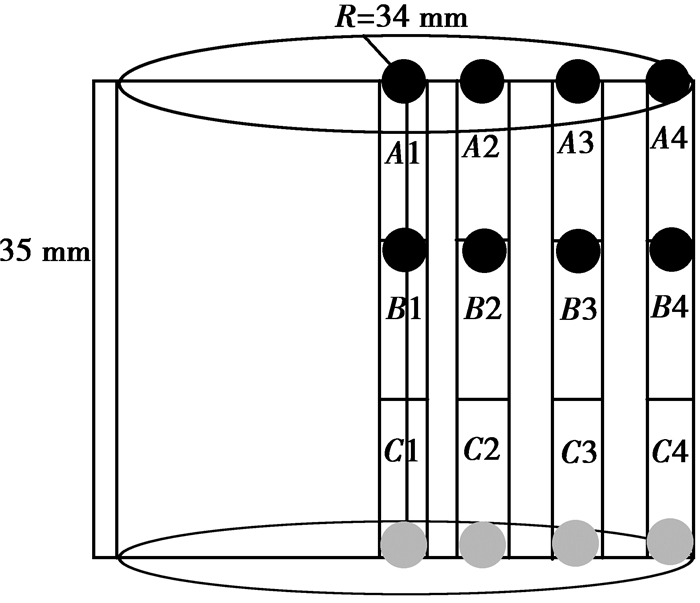

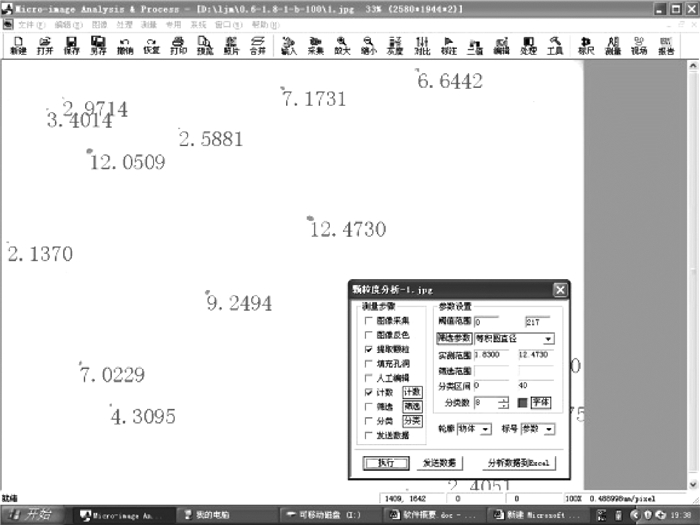

将钢锭按如图 2所示切割出4个小钢条,经处理后对每个小钢条上的A、B、C点进行显微观察[15],用Micro-image Analysis & Process金相图像分析系统对光学显微镜拍出的图片进行处理,得出气泡面积的百分比以及气泡的等积圆直径等如图 3所示,统计不同压力下钢锭不同位置处的气泡数量及尺寸分布,按尺寸分为d≤5 μm,5 μm<d≤20 μm,20 μm<d≤40 μm,d>40 μm等,用直线法进行统计[16]。根据统计结果计算当量直径下气泡平均数量,并用I来表示,计算公式为

|

图 2 显微观察位置示意图 Figure 2 The position of micro observation |

|

图 3 图像分析软件测气泡直径 Figure 3 The measurement of bubble diameter with image analysis software |

| $ I=\frac{\sum{\left( {{S}_{i}}\cdot {{n}_{i}} \right)}}{N\cdot a\cdot b\cdot {{B}^{2}}/4}, $ | (1) |

式中:I为单位面积上相当于当量直径B的气泡的个数(个/mm2);B为气泡当量直径,本计算中B=20 μm;Si为不同级别气泡的平均面积, mm2;ni为各级气泡个数;a、b为显微镜视场的长和宽,μm;N为视场数。各级气泡的平均直径分别为2.5, 12.5, 30, 40 μm等。

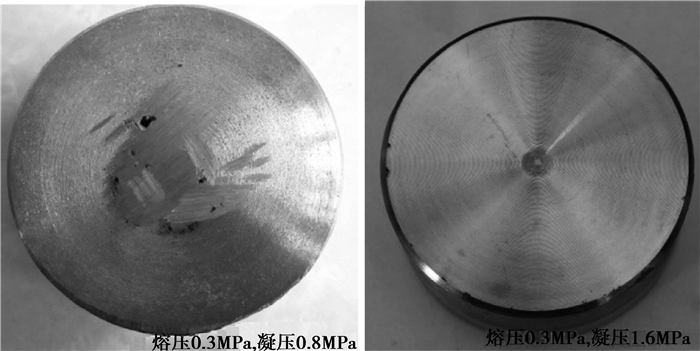

2 结果分析与讨论在相同冶炼条件下,不同凝固压力下Cr12N高氮钢锭形貌如下图 4所示。

|

图 4 不同高压凝固条件下Cr12N钢锭形貌 Figure 4 The morphology of Cr12N ingot in condition of different high pressure solidification |

由图 4可以看到熔炼压力0.3 MPa凝固压力0.8 MPa的钢锭表面气泡比较明显,而熔炼压力0.3 MPa凝固压力1.6 MPa的钢锭表面比较光滑,基本上看不到气泡。

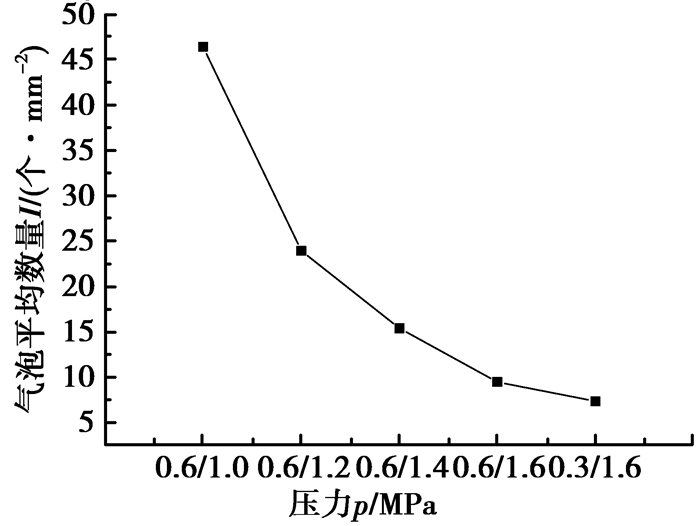

2.1 高压条件下钢锭气泡数量及尺寸分布定义Pr/Pn中Pr为熔炼压力,Pn为凝固压力,Pr/Pn为在熔炼压力为Pr凝固压力为Pn条件下得到的钢锭。气泡平均数量I随压力的变化如图 5所示。

|

图 5 气泡平均数量I随压力的变化图 Figure 5 Average bubble quantity with changing pressure |

在0.6/1.0条件下,气泡数量I的平均值为46.37个/mm2,在0.6/1.6条件下时,气泡数量I的平均值为9.46个/mm2,凝固压力为1.6 MPa的钢锭产生的气泡量是1.0 MPa下产生气泡量的20.4%,可见增加凝固压力对抑制气泡的产生效果明显。

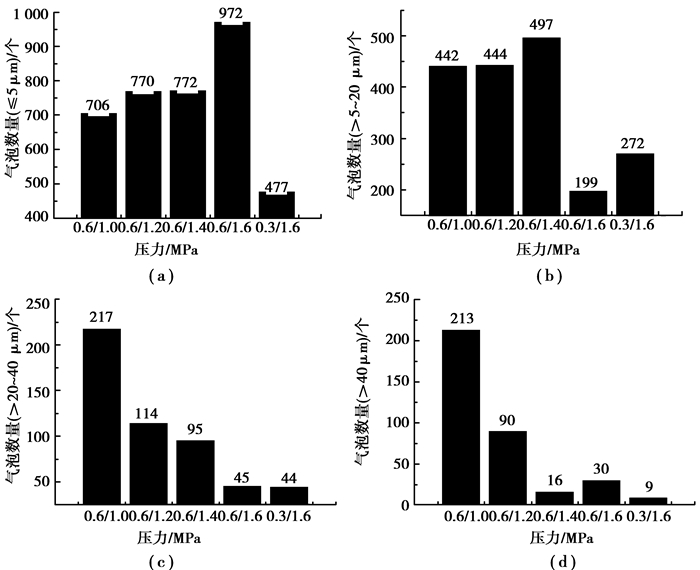

不同直径大小的气泡数量随压力变化如图 6所示。由图 6(a)可知,当熔炼压力不变时,随着凝固压力由1.0 MPa增加到1.6 MPa,小气泡数量由706个增加到972个增加了37.7%。图 6(b)中,气泡数量变化不明显,但在0.6/1.6条件下,气泡数量明显减少。由图 6(c)、(d)可以看到随压力的增加气泡数量有明显的降低,在0.6/1.0条件下,直径>20 μm的气泡有430个,而在0.6/1.6条件下时,直径>20 μm的气泡为75个,凝固压力为1.6 MPa的钢锭产生大气泡量是1.0 MPa下产生气泡量的17.4%。由于本实验用钢为铁素体钢,固液相的氮溶解度差别比较大,在凝固过程中,会产生析出性气泡,这些气泡会长大合并生成大气泡,增加凝固压力,增加了氮的析出分压力,抑制了气泡的形核、长大与合并。

|

图 6 气泡数量随压力变化图 Figure 6 Bubble quantity with changing pressure |

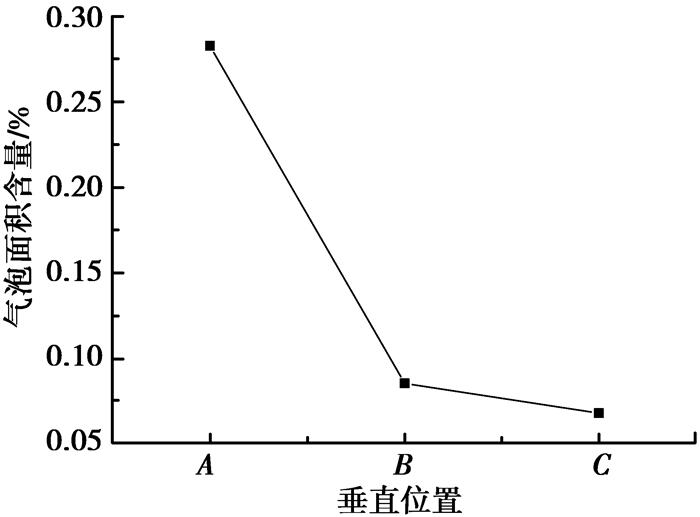

在0.6/1.6条件下的钢锭上部、中部和下部气泡平均面积含量如图 7所示。钢锭上表面的气泡面积含量为0.282 5%,下表面的气泡面积含量为0.067 5%,下表面的气泡含量是上表面气泡含量的23.9%。

|

图 7 不同垂直位置气泡面积含量 Figure 7 Bubble area at different vertical position |

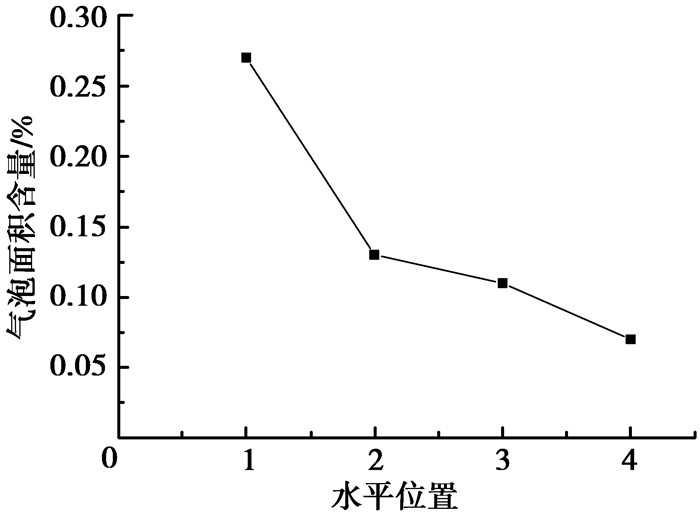

图 8所示为钢锭从中心到边缘气泡平均面积含量,钢锭中心位置1处气泡平均面积含量为0.27%,边缘位置4处的气泡平均面积含量为0.07%,边缘位置处的气泡含量是中心位置处的25.9%。原因是钢锭在凝固过程中底部和边缘先凝固,上部和中心后凝固,先凝固时气泡很容易排出到钢液中,凝固末期没有足够的钢液对产生的气泡进行填充,产生的气泡也不易上浮,因而,钢锭由底部到上部,由边缘到中心,气泡面积逐渐变大。

|

图 8 不同水平位置气泡面积含量 Figure 8 Bubble area at different horizontal position |

TCH-600氧氮氢联测仪测出试样中的氮含量为试样中所包含的所有的氮,当冶炼出的钢锭含有氮气泡时,氮气泡中的氮不能认为是试样固相中溶解的氮,应将其去掉,建立了如下模型。

将钢锭中的气泡均假设为球形,则单个气泡的体积为:

| $ {{V}_{j}}=\frac{4}{3}\text{ }\!\!\pi\!\!\text{ R}_{j}^{3}, $ | (2) |

式中, Rj为气泡半径。

该体积为常温下气泡体积,物体热胀冷缩,不锈钢的膨胀系数为ε,取ε=1×10-5/℃,则钢液凝固时的体积为:

| $ {{V}_{i}}={{V}_{j}}\left( 1+\varepsilon \left( T-{{T}_{0}} \right) \right)。 $ | (3) |

各个气泡的体积和可表示为:

| $ {{V}_{\sum{{}}}}=\sum{{{V}_{i}}\cdot {{n}_{i}}。} $ | (4) |

由气体状态方程PV=nRT和n=m/M可得钢锭试样中气体的质量:

| $ {{m}_{气}}=\frac{P{{V}_{\sum{{}}}}M}{RT}。 $ | (5) |

试样中氮的总质量为:

| $ {{m}_{总}}={{m}_{0}}\cdot {{\omega }_{0}}。 $ | (6) |

试样中非气态形式存在于钢中氮质量为:

| $ {{m}_{实}}={{m}_{总}}-{{m}_{气}}。 $ | (7) |

试样中氮的实际含量为:

| $ {{\omega }_{实}}=\frac{{{m}_{实}}}{{{m}_{0}}}\times 100\%。 $ | (8) |

综合式(2)~(8)可得钢锭中氮的实际百分含量为:

| $ {{\omega }_{实}}=\frac{1}{{{m}_{0}}}\left( {{m}_{0}}\cdot {{\omega }_{0}}-\frac{PM}{RT}\sum{{{V}_{i}}\left( 1+\varepsilon \left( T-{{T}_{0}} \right) \right)\cdot {{n}_{i}}} \right)\times 100\%, $ | (9) |

式中:ω实为钢锭中氮的实际百分含量;m0为试样的质量,kg;ω0为氧氮氢联测仪测量的钢锭中氮的百分含量;P为气泡内部的压力,Pa (本实验为高压凝固,钢锭内部气泡压力近似为凝固时钢锭表面的凝固压力);M为氮气的相对分子质量,取28;R为气体常数,取8.314 J/(mol·K);T0为观察金相试样时的室温;T为钢液凝固时的温度,K;Vi为单个气泡的体积,m3;ni为气泡个数。

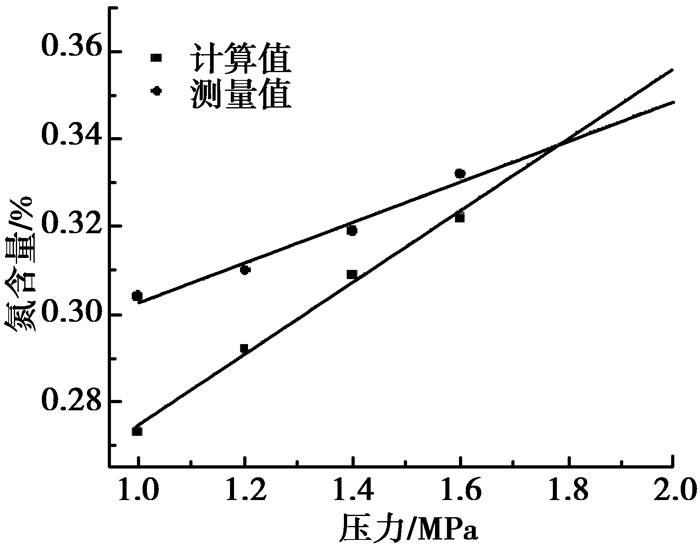

根据TCH-600氧氮氢联测仪测出的不同凝固压力下钢锭平均氮含量和不同凝固压力下不同直径范围的气泡数量带入式(9)中,其中试样质量m0取5×10-4 kg,室温T0为20℃,不锈钢的凝固温度为1 386 ℃,可得钢锭中氮的实际百分含量,钢锭中计算出氮的实际值与实验值的对比拟合图如图 9所示:

|

图 9 计算值与测量值拟合图 Figure 9 The fitting of calculated value and experimental value |

由图 9可知,当熔炼压力为0.6 MPa时,随着凝固压力的增加钢锭中的氮含量增加,当凝固压力为1.0 MPa时,钢锭内产生的气泡比较多,所以钢锭中氮的实际百分含量与实验测量值的差别较大,当凝固压力为1.6 MPa时,钢锭内产生的气泡很少,所以钢锭中氮的实际百分含量与实验测量值很接近。当凝固压力为1.8 MPa时,实验检测值与模型计算值重合,即钢锭中的气泡将被完全抑制。

3 结论1) 实验表明,铁素体高氮钢在凝固过程中很容易产生气泡,随着凝固压力的增加,气泡平均面积占比越来越小,尤其是大气泡数量明显降低。

2) 当熔炼压力0.6 MPa,凝固压力由1.0 MPa增加到1.6 MPa时,气泡数量I的平均值由46.37个/mm2降到9.46个/mm2,气泡量下降到原来的20.4%,但直径小于5 μm的气泡数量增加了37.7%,而直径大于20 μm的气泡数量下降到原来的17.4%。

3) 熔炼压力0.3 MPa凝固压力1.6 MPa钢锭,下表面的气泡平均面积含量是上表面气泡含量的23.9%,边缘位置处的气泡平均面积含量是中心位置处的25.9%。

4) 建立了含气泡钢锭中实际氮含量模型,并根据模型计算了不同压力下钢锭中的实际氮含量,根据模型可推测在熔炼压力为0.6 MPa下,不产生气泡钢锭所需要的最小凝固压力为1.8 MPa。

| [1] | Tsuchiyama T, Ito H, Kataoka K, et al. Fabrication of ultrahigh nitrogen austenitic steels by nitrogen gas absorption into solid solution[J]. Metallugical and Materials Transactions A , 2003 (34A) : 2591–2599. |

| [2] | Simmons J W. High-nitrogen alloying of stainless steels[J]. Materials Science and Engineering , 1996, 207 : 159–169. DOI:10.1016/0921-5093(95)09991-3 |

| [3] | Baldev J, Kachami M. Historical evolution of HNS alloys[C]//High Nitrogen Steels and Stainless Steels-Manufacturing, Properties and Applications. Pangbourne UK: Alpha Science International Ltd, 2004:1-9. |

| [4] | Kamachi U M, Ningshen S. Corrosion properties of nitrogen bearing stainless steels[C]//High Nitrogen Steels and Stainless Steels-Manufacturing, Properties and Applications. Pangbourne UK: Alpha Science International Ltd, 2004: 133-181. |

| [5] | Fruehan R J, Martonik L J. The rete of absorption of hydrogen into iron and of nitrogen into Fe-Cr and Fe-Ni-Cr alloys containing sulfur[J]. Met and Mat Tra , 1981 (12B) : 379–384. |

| [6] |

刘爱辉, 隋艳伟, 李邦盛, 等.

立式离心铸造液态金属中气泡的运动规律[J]. 特种铸造及有色合金 , 2010, 30 (12) : 1130–1134, 1075.

LIU Aihui, SUI Yanwei, LI Bangsheng, et al. Movement of gas bubble in vertical centrifugal casting[J]. Special Casting & Nonferrous Alloys , 2010, 30 (12) : 1130–1134, 1075. (in Chinese) |

| [7] |

赵定国, 王书桓.

底吹氮气冶炼高氮不锈钢的应用研究[J]. 特殊钢 , 2012, 33 (5) : 15–18.

ZHAO Dingguo, WANG Shuhuan. Applied research on high nitrogen stainless steel smelting by bottom-blowing nitrogen[J]. Special Steel , 2012, 33 (5) : 15–18. (in Chinese) |

| [8] | 国晓昱. Fe-18Cr-16Mn-2Mo-1.1N高氮奥氏体不锈钢组织稳定性的研究[D].沈阳:东北大学, 2010. |

| [9] |

季爱兵, 储少军, 马绍华, 等.

吹氨冶炼高氮钢的原理与实验[J]. 钢铁 , 2007, 42 (3) : 22–24.

JI Aibing, CHU Shaojun, MA Shaohua, et al. Principle and practice of melting high nitrogen steel with ammonia gas blowing[J]. Iron and Steel , 2007, 42 (3) : 22–24. (in Chinese) |

| [10] |

田恒斗, 金良安, 丁兆红, 等.

液体中气泡上浮与传质过程的耦合模型[J]. 化工学报 , 2010, 61 (1) : 15–21.

TIAN Hengdou, JIN Liang'an, DING Zhaohong, et al. Coupling model for bubble rise and mass transfer process in ligquid[J]. Journal of the Chemical Industry and Engineering Society of China , 2010, 61 (1) : 15–21. (in Chinese) |

| [11] |

王书桓, 吴彦辉, 赵定国.

凝固压力对高氮钢中氮宏观偏析的影响[J]. 铸造技术 , 2013, 34 (7) : 848–850.

WANG Shuhuan, WU Yanhui, ZHAO Dingguo. Effect of solidification pressure on nitrogen macro-segregation in high nitrogen steel[J]. Foundry Technology , 2013, 34 (7) : 848–850. (in Chinese) |

| [12] | 甄亚伟.高压底吹氮法高氮钢冶金实验研究[D].唐山:河北理工大学, 2009. |

| [13] | Ridolf M R, Tassa O. Formation of nitrogen bubbles during the solidification of 16-18%Cr high nitrogen austenitic stainless steels[J]. Intermetallics , 2003, 11 (11/12) : 1335–1338. |

| [14] | Yang S H, Lee Z H. A method for predicting nitrogen gas pores in nitrogen alloying stainless steel[J]. Materials Science and Engineering A , 2006, 417 (1/2) : 2679–2682. |

| [15] | Ahn T H, Lee S B. Strain induced ε-martensite transformation during nanoindentation of high-nitrogen steel[J]. Materials Science and Engineering , 2014 (598) : 56–61. |

| [16] | 张彩军.管线钢中的非金属夹杂物行为研究[D].北京:北京科技大学, 2003. |

2015, Vol. 38

2015, Vol. 38