2. 内蒙古科技大学 能源与环境学院,内蒙古 包头 014010

2. School of Energy Resources and Environment, Inner Mongolia University of Science and Technology, Baotou, Inner Mongolia 014010, P. R. China

蓄热式燃烧技术具有高效烟气余热回收、空气和煤气预热温度高等优点,该技术已广泛应用于钢铁加热领域[1]。平焰燃烧技术是一种在工业炉窑上得到了较为普遍应用的燃烧技术,具有火焰稳定性好、火焰温度均匀、介质加热均匀等优点[2]。平焰燃烧火焰温度较高,当与蓄热式燃烧技术一起使用时火焰温度进一步提高,热力型氮氧化物的生成量对于实现平焰燃气炉洁净燃烧具有重要意义。

目前国内大多采用数值模拟的方法对蓄热式燃烧技术和平焰燃烧进行研究,如温良英等[3]对单烧嘴平焰燃烧进行了数值模拟,赵增武等[4]进行了高温空气平焰燃烧过程的数值分析与比较,周力行等[5]针对旋流数对于湍流燃烧中NO生成影响进行研究,曹甄俊等[6]进行了CO2稀释对甲烷-高温空气扩散燃烧及NO生成特性影响的化学动力学分析,苍大强等[7]进行了高温空气燃烧技术的超低NOx研究,祁海鹰等[8]针对高温低氧燃烧条件下氮氧化物的生成特性进行研究,Yang等[9]研究了液化石油气的高温空气燃烧特性。采用大型燃气炉研究蓄热式平焰燃烧特性的文献较少,汪小憨等[10]对旋涡式低NOx煤粉燃烧器燃烧特性进行了数值模拟研究,Nabil等[11]研究了蓄热式燃烧器和各种火焰构造对高温空气燃烧火焰特性的影响。

文中以蓄热式平焰燃烧过程为研究对象,建立了单烧嘴蓄热式平焰燃烧实验炉,采用高精度测试设备(热电偶、综合烟气分析仪等)对燃烧炉内的温度场和烟气成分进行测定,重点对比分析了采用烟气再循环工况和不采用烟气再循环2种燃烧工况的燃烧特性。

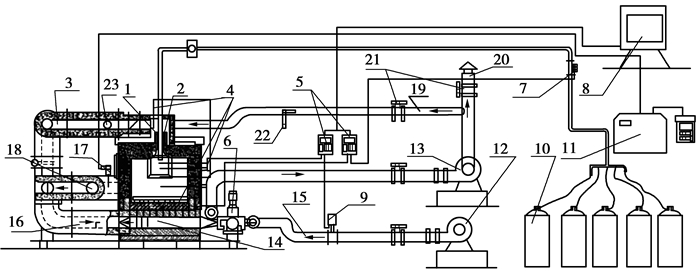

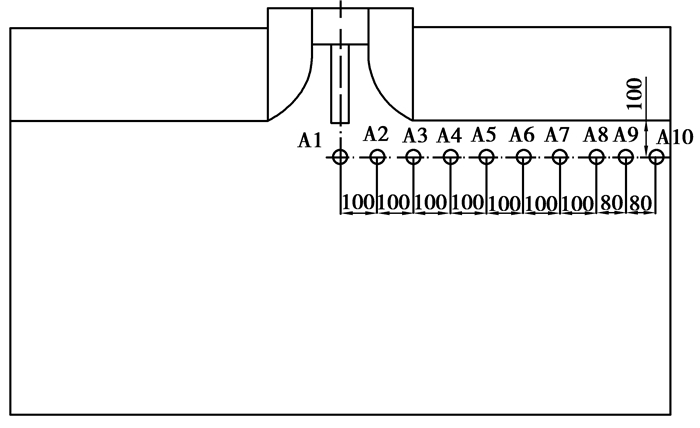

1 试验模型的建立试验模型主要由燃烧实验装置及检测系统组成,如图 1所示。燃烧设备采用内蒙古科技大学与常熟烧嘴厂合作设计的平焰烧嘴燃烧试验炉。试验炉炉膛有效尺寸为1 800 mm×1 000 mm×800 mm;蓄热室采用一对断面有效尺寸为100 mm×200 mm的蜂窝蓄热体,有效高度650~700 mm;炉顶燃烧装置为液化气平焰烧嘴;旋流数为1.76的旋流器;型号2JWL-2B助燃风机1台;型号为Y8-0.9-5D引风机1台。图 2为炉膛中心面热电偶的分布图,A1~A10各监测点安装WRPB-372的铂铑30-铂铑6热电偶;液化气流量检测采用LZ型液化石油气金属管浮子流量计,量程为0~20 Nm3/h,工作压力为5~8 kPa;助燃空气流量检测采用LUGB-125型涡街流量传感器,流量100~800 Nm3/h,工作压力6~8 kPa;采用毕托管测量相关参数后计算得到循环烟气流量;烟气成分检测采用英国KANE公司生产的KM9106综合烟气分析仪,其分辨率为1×10-6,分析精度为±5×10-6,分析范围0~5.0 ×10-3。燃烧实验采用液化气成分为C4H10占90%,C3H8和C5H12各占5%。

|

图 1 燃烧装置及检测系统示意图 Figure 1 Schematic diagram of combustion devices and measurement system 1-旋流器;2-喷嘴;3-热空气管道;4-热电偶;5-VIDXJ;6-换向阀;7-浮子流量计LZD-50;8-电脑;9-VSF;10-液化气钢瓶;11-烟气分析仪KM9106;12-鼓风机;13-引风机;14-蓄热室(2);15-空气管道;16-热空气或热烟气通道;17-烟气探测器;18-烟气通道;19-循环烟气通道;20-烟囱;21-阀;22-空速管;23-循环烟气入口 |

|

图 2 炉膛中心垂直剖面热电偶分布 Figure 2 Thermo-couple Distribution in central plane |

试验分为不采用烟气再循环和采用烟气再循环2种工况。不采用烟气再循环情况下空气和烟气走向如下:空气由鼓风机12鼓入,通过空气管道15进入换向阀6,经过换向阀调节进入一侧蓄热室14被加热后,通过热空气通道16进入热空气管道3,之后进入炉膛助燃;高温烟气由炉后烟气通道18排出,进入另一侧热烟气通道16,在进入另一侧蓄热室加热蓄热体后,通过换向阀6由引风机引出,通过烟囱20排放(循环烟气管道19上的阀门为关闭状态,烟囱管道上阀门为全部开放状态)。每隔30 s换向系统进行换向1次,空气和烟气通路交换。采用烟气再循环情况下空气和烟气走向与前者基本一样,只是当烟气由引风机引出后一部分烟气经过循环烟气管道19通过循环烟气入口进入热空气管道3与热空气混合后,进入炉膛助燃。

燃烧试验过程中,旋流数选为1.76;液化气流量为12 m3/h;不采用烟气再循环工况空气过剩系数为1.2,助燃空气量为483.6 m3/h,烧嘴前空气压力为210 Pa;采用烟气再循环工况其它参数与不采用烟气再循环工况一样,只是由烟气再循环管道引入50 m3/h烟气进入主送风管道,与空气混合后进入炉膛助燃,烧嘴前空气压力为293 Pa;2工况下空气预热温度为700~750 ℃。

2 实验结果与讨论文中着重对比了不采用烟气再循环和采用烟气再循环2种工况下平焰燃气炉内温度场、基准温度下烟气中氮氧化物变化的情况和火焰面特性。燃烧过程氮氧化物生成为热力型机理,试验过程中仅检测到NO,因此,文中只针对NO的生成特性进行讨论。

2.1 2种燃烧工况的火焰面外形对比分析通过炉墙上观察口对2种燃烧工况下的平展流火焰面观察后发现,火焰中心有一片圆形区域没有明亮火焰,这里称为暗区;在暗区周围有明亮的圆环状火焰,这里称为燃烧区。暗区内液化气刚从喷嘴中喷吹还没有与空气较好混合,燃料在这部分区域燃烧较少,该区域温度较低;在燃烧区内燃料与空气混合加强,开始剧烈燃烧形成高温、明亮的火焰面。因此可以认为燃料燃烧过程主要是在外围的燃烧区进行。

通过对2种工况下火焰面的对比发现,采用烟气再循环工况的火焰面外缘直径明显大于不采用烟气再循环工况,而火焰面的暗区都明显小于不采用烟气再循环工况。采用烟气再循环工况下火焰面的燃烧区域明显大于不采用烟气再循环工况下火焰面的燃烧区域。可以推断,采用烟气再循环工况下液化气与热空气在烧嘴附近混合速度快于不采用烟气再循环工况;采用烟气再循环工况下燃烧区内燃料的燃烧速度明显低于不采用烟气再循环工况。

分析认为,采用烟气再循环时引入了50 m3/h烟气使进入烧嘴助燃的气体压力增大,当气流经过旋流器后于液化气的混合明显增强,液化气开始燃烧的位置更靠近烧嘴中心,暗区变小;另一方面,由于空气中混入烟气使氧浓度降低,在燃烧区内液化气燃烧速度变慢,致使燃烧区域扩大。

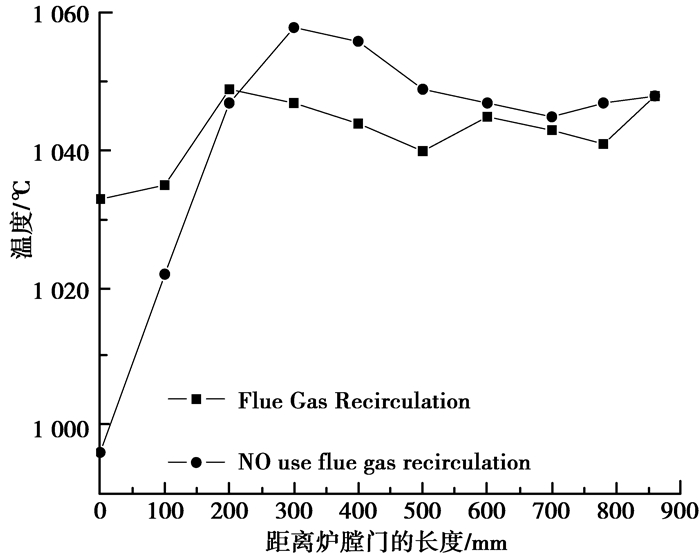

2.2 2种燃烧工况对平展流火焰面温度的影响为了减少热电偶对平展流火焰的影响,试验中位于炉顶的A1~A10各监测点的热电偶仅贴近于火焰下方,而没有进入火焰面内。因此各监测点监测的并不是火焰面温度,但由于热电偶贴近于火焰面,可以认为各监测点的温度分布与火焰面温度的分布是一致的。图 3为2种工况下炉膛顶部温度分布对比图。对2种工况下温度场(以A10热电偶为基准点)的对比分析可以看出,炉膛顶部(A1~A10所检测的区域)烧嘴中心下方A1测点的温度较低,随着离烧嘴中心线距离逐渐增加的过程中温度逐渐升高达到一个峰值后开始降低,在接近炉墙位置温度又开始升高达到另一个高点。第1个峰值温度的出现因为液化气和热空气在该位置充分混合,大量液化气在次位置燃烧产生的;而靠近炉墙处温度高点的出现是由于炉墙对热电偶的辐射和部分未燃尽燃料在此堆积产生的。因此,重点讨论第1个峰值温度对火焰燃烧特性和NO生成特性的影响。

|

图 3 2种工况下炉膛顶部温度场对比图 Figure 3 Comparison of temperature Under two kinds of working conditions |

对比2种工况的温度场可以看出,采用烟气再循环工况的峰值温度出现在距烧嘴中200 mm处,不采用烟气再循环工况的峰值温度出现在300 mm处,并且在0 mm和100 mm位置采用烟气再循环工况的监测温度分别为1 033 ℃和1 035 ℃高于不采用烟气再循环工况相同位置37 ℃和13 ℃;从距离烧嘴中心200 mm到860 mm的范围内,采用烟气再循环工况的绝大部分监测温度都低于不采用烟气再循环工况,峰值温度为1 049 ℃比不采用烟气再循环工况的峰值温度低9 ℃。可以看出相比于不采用烟气再循环工况,采用烟气再循环工况下炉膛顶部温度分布更加均匀,因此可以判断采用烟气再循环工况下平展流火焰面温度分布更加均匀。

2种工况温度分布和观察到的火焰面情况一致,采用烟气再循环工况下助燃空气压力高于不采用烟气再循环工况下助燃空气压力,与液化气混合速度快,燃料更多的集中在烧嘴中心附近燃烧,因此0 mm和100 mm位置温度较高;同时由于热空气混入烟气后氧浓度降低,液化气燃烧速度减慢,使火焰面增大同时火焰面温度有所降低。

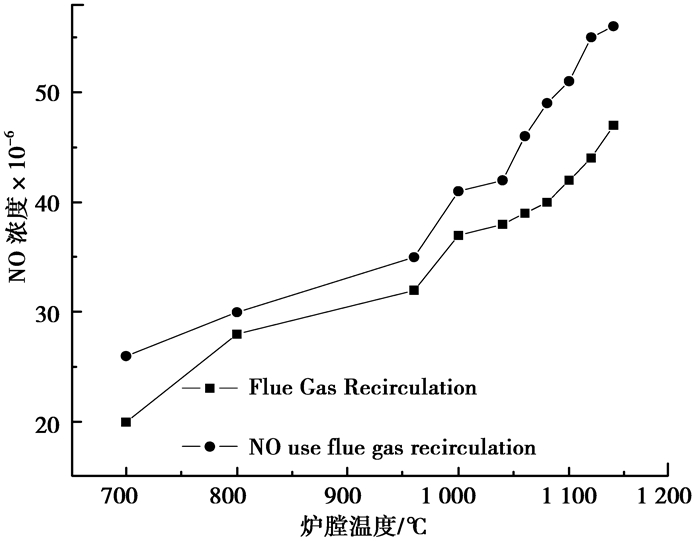

2.3 2种燃烧工况对NO生成的影响图 4为2种燃烧工况下炉膛温度与烟气中NO浓度关系曲线对比图。图中炉膛的基准温度为A10监测点热电偶监测温度。从图 4可以看出:2种工况下随着温度的升高2个燃烧工况下NO的浓度都在相应的增加;采用烟气再循环工况下的烟气中NO浓度明显低于同温度下不采用烟气再循环工况下烟气中NO浓度,最大下降值为1.1 ×10-7,降幅为20%。

|

图 4 炉膛温度与烟气中NO浓度关系图 Figure 4 Relation between temperature in gas stove and NO in fume |

热力型NO的产生主要受温度影响,只有在温度高于1 500 ℃的区域内才大量产生,并且随该区域温度的升高成指数增加[12]。炉膛内燃烧温度普遍低于1 500 ℃,NO大多产生在火焰面的高温集中区,局部温度越高NO产生量越大。根据前面对于2种燃烧工况对平展流火焰面温度的影响分析,采用烟气再循环工况下火焰面温度分布相对均匀,局部高温区的温度较低,因此采用烟气再循环工况下燃烧烟气中NO浓度低于不采用烟气再循环工况下的烟气中NO浓度。

3 结论1) 采用烟气再循环工况下平展流火焰面暗区变小,燃烧区域扩大。

2) 采用烟气再循环工况下火焰面温度分布更加均匀。火焰面峰值温度降低9 ℃,谷值温度升高37 ℃。

3) 采用烟气再循环工况下燃烧烟气中NO浓度低于不采用烟气再循环工况下的烟气中NO浓度,最大下降值为11 ×10-6,降幅为20%。

| [1] | Hiroshi T, Ashwani G, Toshiaki H, et al. High temperature air combustion[M]. New York: CRC press, 2000 . |

| [2] |

陈伟鹏, 武文斐, 赵增武, 等.

平焰炉内燃气管位置对NOx生成特性的影响[J]. 钢铁研究学报 , 2010, 22 (4) : 9–11.

CHEN Weipeng, WU Wenfei, ZHAO Zengwu, et al. Effect of position of burning nozzle on generating characteristics of NOx in flat flame stove[J]. Journal of Iron and Steel Research , 2010, 22 (4) : 9–11. (in Chinese) |

| [3] |

温良英, 刘成全.

平展流燃烧湍流场的数值模拟[J]. 重庆大学学报:自然科学版 , 2000, 23 (3) : 134–138.

WEN Liangying, LIU Chengquan. Numerical simulation of the flow field on open and flat flow combustion[J]. Journal of Chongqing University:Natural Science Edition , 2000, 23 (3) : 134–138. (in Chinese) |

| [4] |

赵增武, 李保卫, 武文斐, 等.

高温空气平焰燃烧过程的数值分析与比较[J]. 冶金能源 , 2007, 26 (1) : 21–23.

ZHAO Zengwu, LI Baowei, WU Wenfei, et al. Numerical simulation and comparison of flat flame with high temperature air combustion[J]. Energy for Metallutgical Industry , 2007, 26 (1) : 21–23. (in Chinese) |

| [5] |

周力行, 陈兴隆, 张健.

旋流数对湍流燃烧中NO生成影响的研究[J]. 工程热物理学报 , 2002, 23 (5) : 637–640.

ZHOU Lixing, CHEN Xinglong, ZHANG Jian. Studies on the effect of swirl on NO formation in turbulent combustion[J]. Journal of Engineering Thermophysics , 2002, 23 (5) : 637–640. (in Chinese) |

| [6] |

曹甄俊, 朱彤.

CO2稀释对甲烷-高温空气扩散燃烧及NO生成特性影响的化学动力学分析[J]. 燃烧科学与技术 , 2012, 18 (2) : 123–130.

CAO Zhenjun, ZHU Tong. Chemical effects of CO2dilution on flame structure and NO formation properties in methane-preheated air counterflow diffusion flame[J]. Journal of Combustion Science and Technology , 2012, 18 (2) : 123–130. (in Chinese) |

| [7] |

苍大强, 关运泽, 毛一心, 等.

高温空气燃烧技术的超低NOx研究[J]. 燃烧科学与技术 , 2003, 9 (2) : 190–193.

CANG Daqiang, GUAN Yunze, MAO Yixin, et al. Experimental dtudy on the technology of extra low NOx emission in industrial furnace with HTAC[J]. Journal of Combustion Science and Technology , 2003, 9 (2) : 190–193. (in Chinese) |

| [8] |

祁海鹰, 李宇红, 由长福, 等.

高温低氧燃烧条件下氮氧化物的生成特性[J]. 燃烧科学与技术 , 2002, 8 (1) : 17–22.

QI Haiying, LI Yuhong, YOU Changfu, et al. Emission on NOx in high temperature combustion with low oxygen concentration[J]. Journal of Combustion Science and Technology , 2002, 8 (1) : 17–22. (in Chinese) |

| [9] | Yang W, Blasiak W. Combustion performance andnumerical simulation of a high-temperature air-LPGflame on a regenerative burner[J]. Scandanavian Journal of Metallurgy , 2004, 33 (2) : 113–120. DOI:10.1111/sjm.2004.33.issue-2 |

| [10] |

汪小憨, 祝波, 赵黛青, 等.

旋涡式低NOx煤粉燃烧器燃烧特性的数值模拟[J]. 过程工程学报 , 2008, 8 (4) : 703–708.

WANG Xiaohan, ZHU Bo, ZHAO Daiqing, et al. Numerical simulation on combustion characteristics of low NOx swirling coal-fired furnace[J]. The Chinese Journal of Process Engineering , 2008, 8 (4) : 703–708. (in Chinese) |

| [11] | Nabil R, Wlodzimierz B. Heat transfer characteristics of HiTAC heating furnace using regenerative burners[J]. Applied Thermal Engineering , 2006, 26 (16) : 2027–2034. DOI:10.1016/j.applthermaleng.2005.12.016 |

| [12] | 岑可法, 姚强, 骆仲泱, 等. 高等燃烧学[M]. 杭州: 浙江大学出版社, 2002 . |

2015, Vol. 38

2015, Vol. 38