2. 西南大学 外语学院,重庆 400000;

3. 重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400030

2. College of International Studies, Southwest University, Chongqing 400000, P.R.China;

3. State Key Laboratory of Coal Mine Disaster Dynamics and Control, Chongqing University, Chongqing 400030, P.R.China

美国克拉克大学公害评定小组的研究表明,尾矿库(坝)事故的危害,在世界93种事故、公害的隐患中,名列第18位[1]。国内外尾矿库事故尤其是尾矿溃决灾害仍频频发生[2-4],已严重危害了下游居民生命财产安全。为此,国内外学者长期致力于尾矿库灾害防治技术研究,在尾矿基础静动力学性质[5-8]、坝体地下水渗流特征[9-11]及尾矿坝加筋加固强度特性[12-13]等方面已取得一定的成果。但这些研究均基于连续介质假设,将尾矿库划分为几种均质材料,研究尾矿坝应力分布与变形特征,并对其稳定性进行评价[14-17]。

连续介质变形分析方法有限单元法(FEM)、有限差分法(FDM)、边界元法(BEM)和无单元法(MM)等,主要适用于分析岩土介质的小变形、小位移等连续-弹塑性问题[20-21]。考虑到岩土介质非均匀、非连续的空间复杂性和渐进破坏过程的时间复杂性等特点,采用非连续介质分析方法如块体和颗粒离散单元法(DEM,商业软件UDEC、3DEC、PFC)、刚体弹簧元法(RBSM)和非连续变形分析法(DDA)等,以及连续-非连续耦合算法(有限差分-离散元、有限元-离散元、有限元-边界元、边界元-离散元等)、渐进分析法(RFPA)等数值计算方法的研究应用也愈来愈多[22]。

尹光志等[22-24]指出尾矿具有典型的颗粒物质特征,将尾矿坝体看作众多不同粒径颗粒构成的聚集体,采用离散元数值模拟软件研究尾矿颗粒结构变形破坏特征及探索坝体失稳破坏的本质规律等相对于连续介质变形分析方法更加适合。颗粒流程序(particle flow code,PFC)以离散单元方法为基础,是采用介质最基本单元(颗粒)和最基本的力学关系满足牛顿第二运动定律来描述介质的复杂力学行为[25]。Powrie W等[26]采用PFC3D软件模拟了砂土的平面应变试验。Bock H等[27]基于PFC软件探讨了粘性土细观力学行为特性。Orianne Jenck等[28]采用PFC软件分析了软土基础的力学性质,并与有限差分法软件FLAC进行了对比,认为用离散单元法的PFC软件具有大的优势。周健等[29-30]认为离散元法是模拟边坡变形破坏力学行为的比较理想的途径,并指出采用颗粒流求解边坡的安全系数不需要条分,不需要假定滑移面的位置和形状,颗粒根据所受到的接触力调整其位置,最终从抗剪强度最弱面发生剪切破坏[31]。吴剑、冯夏庭[32]认为剪切边界对剪切带的形成影响较大,对比墙、球环和球环+齿状结构3种剪切边界的剪切效果发展,球环+齿状结构的剪切边界可以保证剪切试样内外剪切速率的一致性。张翀等[33]发现在其它细观参数相同的情况下,颗粒形状对颗粒试样的宏观特性有较大的影响。张晓平等[34]认为试样应力-应变关系曲线峰值随软弱夹层颗粒的摩擦系数和法向接触刚度的减小而下降。

基于离散单元法的颗粒流程序在土体边坡与基础工程中的应用已取得许多成果,但是用于尾矿坝变形特征的分析还鲜有报道。以新建四川省盐源县平川铁矿黄草坪尾矿库为工程背景,通过堆坝物理模型试验,获得尾矿坝干滩面几何特征、颗粒分布规律与不同尾矿工程力学特性。基于离散元理论,采用PFC2D数值模拟软件进行双轴试验,对比土工试验结果,获得了尾矿细观力学参数,并分析了尾矿坝接触力分布、颗粒位移与变形特征。研究成果可对于认识尾矿颗粒结构破坏变形机制和尾矿坝失稳机理,提高尾矿库安全评价与运营管理技术方法等具有重要的实际意义。

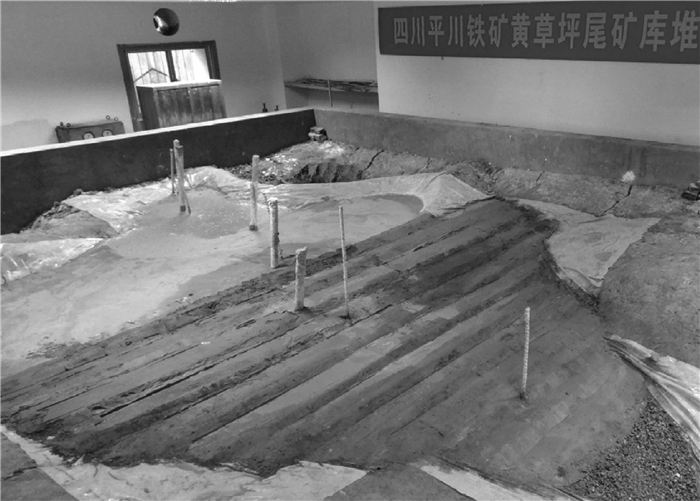

1 物理模型试验黄草坪尾矿库为四川省盐源县平川铁矿有限公司规划的在建尾矿库。该尾矿库利用冲沟上游的尾部形成库区,汇水面积为2.65 km2。坝址处狭窄,库内平坦开阔,是较理想的尾矿库库址。拟建初期坝高61.0 m (含清基),堆坝85.0 m,总坝高146.0 m,总库容1 109.42万m3,有效库容987.8万m3,属二等库。考虑到尾矿库安全稳定,受设计院委托,进行了该尾矿坝的模型试验研究。以黄草坪尾矿库初步设计资料为依据,在模型槽内,按照1:150比尺构筑山地模型、修筑初期坝,并仿照上游法的坝前多管放矿方式进行放矿,演绎该尾矿库(坝)的堆积过程;分析尾砂在干滩面上的沉积规律、沉积特性,并结合室内土工试验,研究堆坝尾矿的物理力学性质。

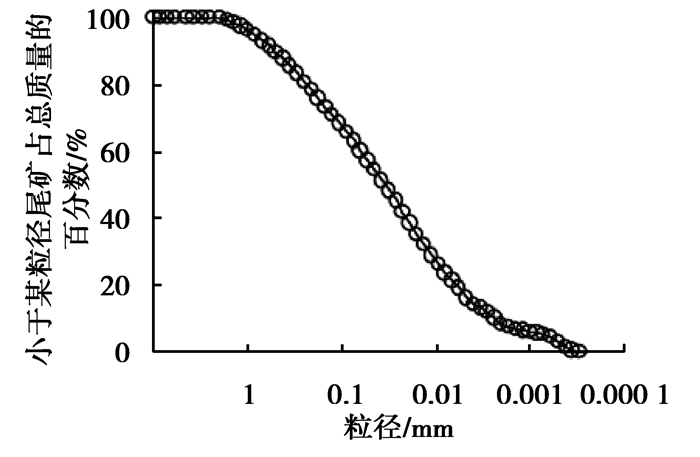

1.1 试验材料研究所用尾矿取自平川铁矿有限公司所属选矿厂(图 1)。采用美国麦奇克有限公司(Microtrac inc)的Microtrac S3500激光粒度分析仪对尾矿进行粒度测试得到颗粒分布曲线(图 2)。颗粒级配参数与物理性质指标见表 1。该尾矿不均匀系数Cu大于10,曲率系数等于1,颗粒级配分布不均匀,粒径分布范围较广,级配良好,具有明显的粗、细颗粒分化特征,且颗粒粒径大于0.074 mm含量为36.82%,塑性指数为6.3,属于尾粉土。

|

图 1 试验尾矿 Figure 1 Tailings sample |

|

图 2 尾矿的颗粒分布 Figure 2 Particle size distribution of tailings |

| 表 1 颗粒级配与主要物理性质指标 Table 1 Particle composition parameters and main physical property indexes of tailings |

1)干滩面几何特征

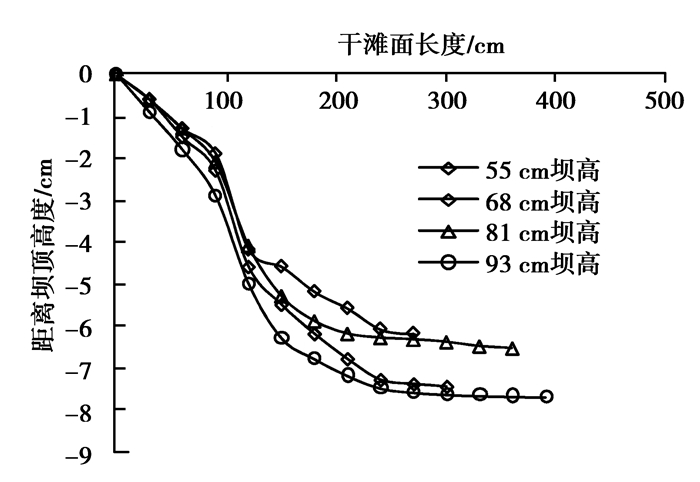

图 3所示为四川省盐源县平川铁矿拟建黄草坪尾矿库堆坝物理试验模型,干滩面坡度曲线见图 4。从图 4中可以看出,干滩面总坡度为1.92%~2.43%,随着与坝前距离的增加,可分为3段:第一段从坝前至纵深90 cm左右,坡度为2.44%~3.67%;第二段为距坝前90~150 cm,坡度为3.5%~6.08%;第三段为距坝前150 cm至库尾,坡度为0.46%~1.27%。第一、三段坡度较缓,第二段坡度较陡。此外,随着坝体高度的增加,干滩面坡度逐渐变陡,尤其是前两段的坡度,增加比较明显。

|

图 3 黄草坪尾矿库堆坝物理试验模型 Figure 3 Physical test model of Huangcaoping tailings pond |

|

图 4 干滩面坡度曲线 Figure 4 Clinographic curves of dry slope |

2)库区尾矿颗粒分布规律

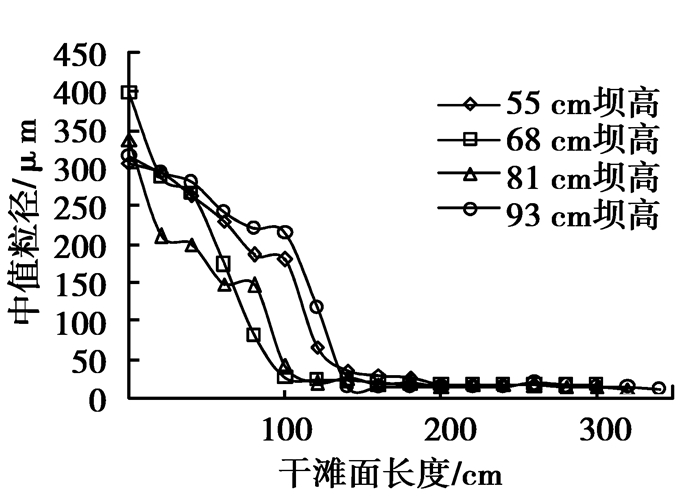

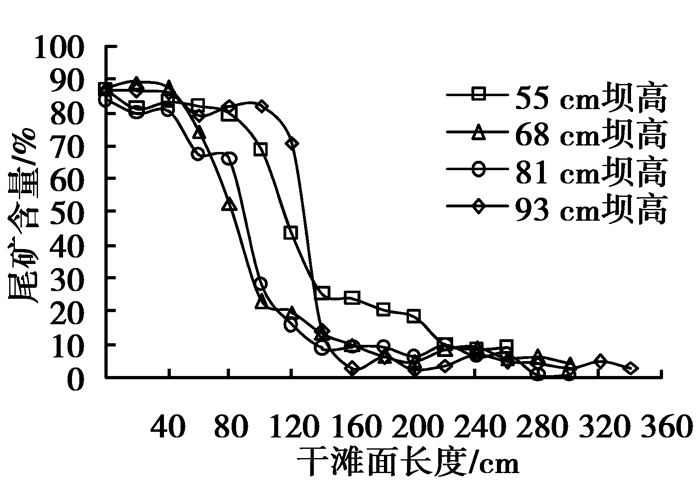

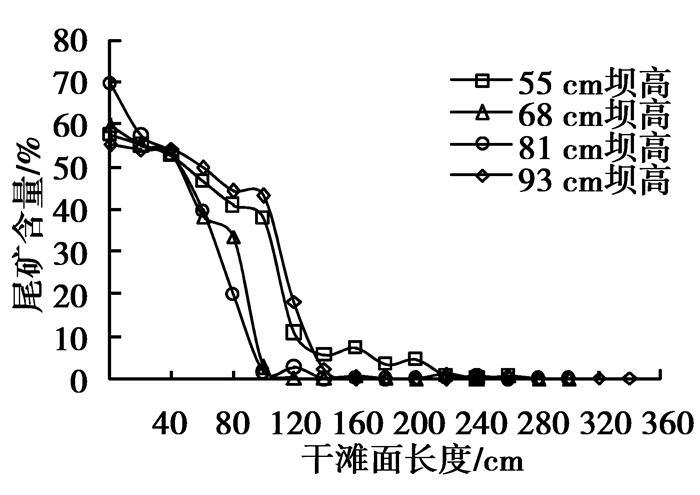

坝前放矿后,在矿浆流动分选过程中,重力起主要作用。在堆坝试验过程中,不同堆坝高度时,沿尾矿库干滩面纵向中心线间隔20 cm采集尾矿样,并进行颗粒分析试验与物理性质试验,得到颗粒分布情况见图 5~图 7。从图中可以看出,从坝坡开始,在0~60 cm范围内尾矿颗粒中值粒径为0.149~0.499 mm,≥0.25 mm的颗粒含量为50.75%~69.64%,≥0.074 mm的颗粒含量为79.44%~84.72%,属于尾中砂;在60~120 cm范围内尾矿颗粒中值粒径为0.017 4~0.242 mm,≥0.25 mm的颗粒含量为2.59%~39.74%,≥0.074 mm的颗粒含量为51.37%~83.93%,属于尾粉砂;≥120 cm范围内尾矿颗粒中值粒径为0.008 6~0.118 mm,≥0.074 mm的颗粒含量为0.35%~43.78%,塑性指数为8.7,属于尾粉土。

|

图 5 中值粒径随干滩面长度变化曲线 Figure 5 Median size of particles in different point of dry slope |

|

图 6 ≥0.074 mm颗粒含量沿干滩面的变化曲线 Figure 6 Percentage content of the particles bigger than 0.074 mm in different point of dry slope |

|

图 7 ≥0.25mm颗粒含量值沿干滩面的变化曲线 Figure 7 Percentage content of the particles bigger than 0.25mm in different point of dry slope |

3)坝体尾矿抗剪强度参数

在堆筑的尾矿坝模型干滩面上,根据库区尾矿颗粒分布特征,沿纵向主轴分别采集3种尾矿试样。采用南京土壤仪器厂生产的TSZ30-2.0型应变控制式三轴剪力仪进行固结不排水三轴剪切试验,测试结果见表 2。从表 2中可以看出,3种尾矿密度相差不大,为2.00~2.14 g/cm3。有效内聚力为3~9 kPa,有效内摩擦角为28°~35°,并且颗粒粒径越小,有效内聚力越大,有效内摩擦角越小。

| 表 2 尾矿三轴剪切试验结果 Table 2 Triaxial test results of tailings |

利用PFC2D数值模拟软件,进行双轴数值模拟试验,调整输入的细观力学参数,使模拟得到的尾矿宏观力学参数与实际试验得到的相应值吻合,此时设定的参数值即为尾矿细观力学参数。根据这种方法,经反复模拟试验,获得尾矿的细观力学参数见表 3。由于初期坝取材为当地石材,根据初设方案采用水泥砌筑,颗粒法相、切向刚度取尾中砂的值,法相粘结强度取1×105Pa,切向粘结强度取1×105Pa,摩擦系数取0.4[35]。材料的颗粒尺寸由颗粒分析试验获得,密度和孔隙率根据测试物理模型得到。

| 表 3 堆坝材料的PFC细观参数 Table 3 FC model parameters of the material for building dam |

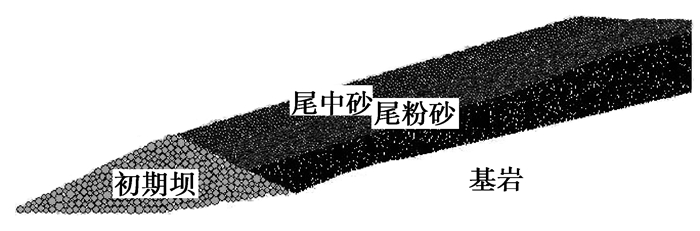

尾矿坝的PFC2D数值模拟中,关心的是尾矿坝颗粒接触力分布规律、颗粒位移及坝体变形特征,而不是具体量的大小,考虑到计算机运算速度和容量,数值模拟将实际库区尺寸进行缩小,比例为1:150。同时,在模拟过程中对颗粒尺寸进行了放大,这样生成的颗粒数量为3×104~4×104个[30]。根据尾矿库设计资料、堆坝模型试验获得的干滩面坡度及尾矿颗粒分布规律进行几何建模,并进行初始平衡运算(图 8)。计算步设定为30 000步,在自重荷载加速度为9.8 m/s2下进行自平衡计算。

|

图 8 尾矿坝几何模型 Figure 8 Geometric model of tailings dam |

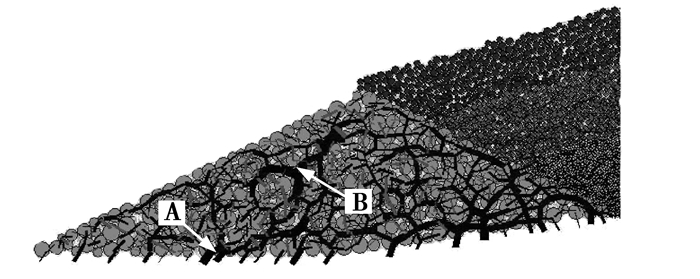

图 9为模拟获得的尾矿坝颗粒接触力分布,黑色表示颗粒压应力,红色为颗粒接触张力。从图中可以看出,受初期坝与尾矿堆积坝重力作用,初期坝中存在较大的压应力和张力(图 10),颗粒间接触力相互贯通,形成较大稳定的力链。初期坝与基岩接触压应力方向(图 10中A所指接触力)以及坝体最大的压应力链(图 10中B所指接触力)角度相近,大致呈45°倾斜向上,且接触力较大,其作用为抵抗坝体滑移。由此,说明初期坝对于维持整个坝体的稳定起着重要的作用。

|

图 9 坝体接触力分布 Figure 9 Contact force distribution in tailings dam |

|

图 10 初期坝接触力分布 Figure 10 Contact force distribution of initial tailings dam |

|

图 11 子坝接触力分布 Figure 11 Contact force distribution of sub tailings dam |

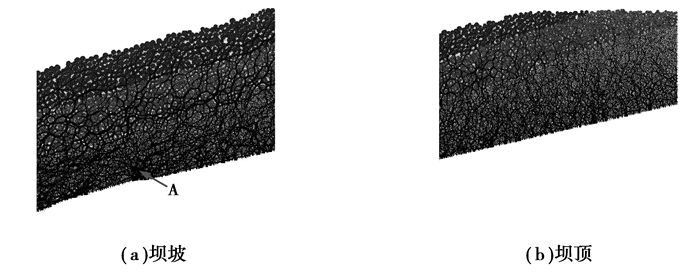

图 11为尾矿堆积坝(子坝)坝坡与坝顶接触力分布。从图中可以看出,堆积坝颗粒接触主要为压应力,受上覆尾矿重力作用,随着坝体埋深的增加,接触力逐渐增大,且无明显的大力链形成。坝坡处较大力链倾斜向坝坡上游,与坡面夹角较小,基岩凸起处(图中A所指区域)接触力较大且集中,说明基岩抗滑力对于坝体稳定也具有积极的作用,基岩越粗糙对于坝体稳定越有利。坝顶处力链接近竖直,且由于上覆尾矿较少,下滑力较小,甚至下层尾粉土局部区域未见较大力链,表层尾矿松散,无明显力链形成。

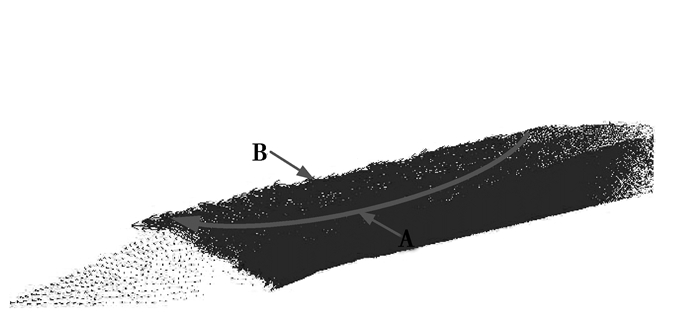

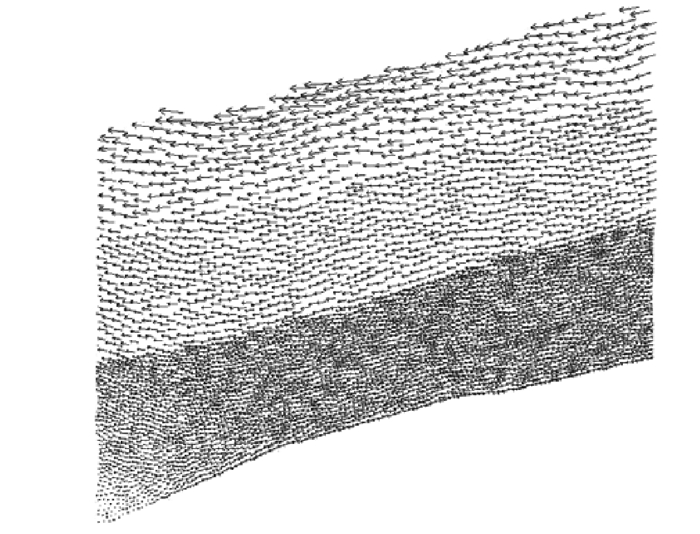

2.3.2 尾矿坝颗粒位移特征图 12是颗粒总位移矢量图,位移矢量的长度代表颗粒位移的大小,箭头为颗粒位移的方向。从图中可以看出,初期坝岩石颗粒位移较小,方向沿基岩斜坡向下,且坝体埋深越浅,颗粒位移越大。堆积坝尾矿颗粒位移较大,位移方向主要沿基岩斜坡向下,且随着埋深的增加,颗粒位移逐渐减小(图 13);初期坝内坡面处受上游尾矿重力挤压作用,尾矿颗粒位移较大,方向沿初期坝内坡面向上;堆积坝少数尾矿颗粒沿坡面向下滚动(图 12中B所指颗粒),具有较大的位移。根据速率等值线划分(v=0.35mm),尾矿堆积坝存在较为典型的滑移面(如图 12中A所指弧面),滑移面上部区域颗粒位移较大,位移方向主要沿坝坡向下,部分靠近初期坝的颗粒沿初期坝内坡面斜向上移动,有漫过初期坝向下流动的趋势;滑移面下部区域颗粒位移较小,位移方向沿基岩斜坡向下。

|

图 12 坝体颗粒位移矢量图 Figure 12 Vector diagram of particles' displacement of tailings dam |

|

图 13 堆积坝中部颗粒位移矢量图 Figure 13 Vector diagram of the middle part particles' displacement of subdam |

|

图 14 坝体变形过程图 Figure 14 Deformation process diagram of tailings dam |

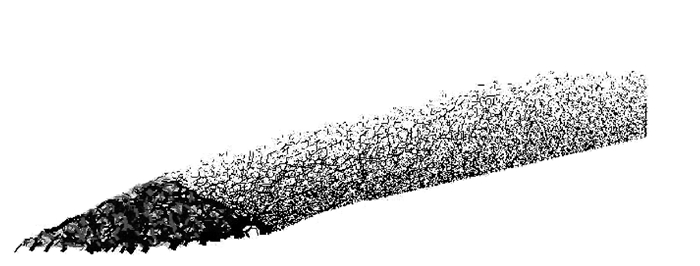

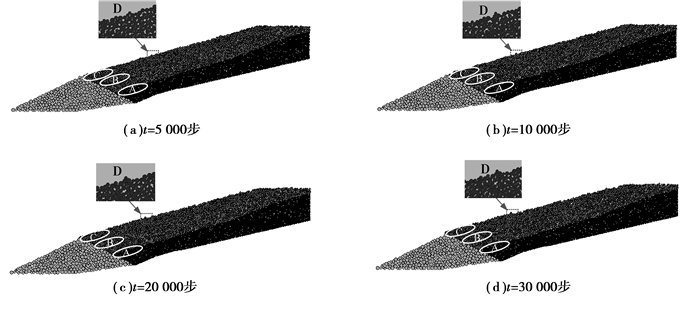

施加重力荷载,利用PFC2D颗粒流数值模拟软件不同计算步模拟不同沉积时间后尾矿坝的变形特征,计算到5 000、10 000、20 000、30 000步时坝体结构整体变形较小(见图 14)。初期坝颗粒排列未有明显变化,可能是考虑到使用水泥砌筑,颗粒粘结力较大,其结构较为稳定。尾矿堆积坝结构变形较为明显的区域位于靠近初期坝内坡面附近,尾粉土、尾粉砂层在该处均略微向上凸出(如图中A、B所指区域),尾中砂层处于堆积坝外坡面,甚至部分颗粒已漫上初期坝坝顶(如图中C所指区域)。堆积坝坡面部分颗粒沿坡面向下滚动,由此造成尾中砂层上部区域厚度略微减小,下部区域厚度增大的情况,并且坡面越不平整(如图中D所指位置)。

3 结论以新建四川省盐源县平川铁矿黄草坪尾矿库为工程背景,通过堆坝模型试验与室内土工试验,获得了尾矿坝干滩面几何特征、颗粒分布规律及尾矿力学性质。基于离散元理论,采用PFC2D数值模拟软件确定了尾矿细观力学参数,并分析了尾矿坝接触力分布、颗粒位移及变形特征,获得如下几点结论:

1)受坝体自重力作用,初期坝中存在较大的压应力和张力,形成较大稳定的力链,初期坝与基岩接触压应力方向与坝体最大的压应力链角度相近,大致呈45°倾斜向上,初期坝对于维持整个坝体的稳定起着重要的作用。堆积坝颗粒接触主要为压应力,随着坝体埋深的增加,接触力逐渐增大,且无明显的大力链形成。坝坡处较大力链倾斜向坝坡上游,与坡面夹角较小,基岩凸起处接触力较大且集中,基岩越粗糙对于坝体稳定越有利。坝顶处力链接近于竖直,表层尾矿较为松散,无明显力链形成。

2)初期坝岩石颗粒位移较小,方向沿基岩斜坡向下,且坝体埋深越浅,颗粒位移越大。堆积坝尾矿颗粒位移较大,位移方向主要沿基岩斜坡向下,且随着埋深的增加,颗粒位移逐渐减小。初期坝内坡面处受上游尾矿重力挤压作用,尾矿颗粒位移较大,方向沿初期坝内坡面向上。堆积坝少数尾矿颗粒沿坡面向下滚动,具有较大的位移。尾矿堆积坝存在较为典型的滑移面,滑移面上部区域颗粒位移较大。

3)初期坝结构变化不明显,尾矿堆积坝中靠近初期坝内坡面附近尾矿结构变形较为明显,尾粉土、尾粉砂层在该处均略微向上凸出,尾中砂层处于堆积坝外坡面,甚至部分颗粒已漫上初期坝坝顶。

根据上述结论,选址时考虑粗糙的基岩库址能有效增强尾矿坝的结构稳定。特别注意初期坝的设计与施工质量,保证其结构稳定,对于维持坝体稳定有利。尾矿库运营期间,应尽量降低浸润线,增加下层细粒尾矿结构强度;坝坡应加强管理,设置排水沟、坡面挡土墙、种植植被等,防止坡面尾矿滚落下滑;加强堆积坝坡脚管理,设计合理的初期坝内坡面,防止堆积坝坡脚产生大变形,造成尾矿堆积坝滑移破坏。尾矿坝的失稳破坏受多种因素影响,基于离散元理论,采用PFC2D数值模拟软件,后续将考虑地下水的渗流耦合、地震影响下的动力学作用等,就坝体受重力作用颗粒接触力分布、颗粒位移及坝体变形特征作进一步深入研究。

| [1] |

李愿.秧田箐尾矿库稳定性分析与预测研究[D].重庆:重庆大学, 2010: 1. LI Yuan. Stability analysis and predication study of Yangtianqing tailings pond[D]. Chongqing: Chongqing University, 2010:1. http://cdmd.cnki.com.cn/Article/CDMD-10611-2010217528.htm |

| [2] | Rico M, Benito G, Díez-herrero A. Floods from tailings dam failures[J]. Journal of Hazardous Materials, 2008, 154(1-3): 79–87. DOI:10.1016/j.jhazmat.2007.09.110 |

| [3] | Rico M, Benito G, Salgueiro A R, et al. Reported tailings dam failures A review of the European incidents in the worldwide context[J]. Journal of Hazardous Materials, 2008, 152(2): 846–852. DOI:10.1016/j.jhazmat.2007.07.050 |

| [4] |

吕晓宇, 滕军伟.

谁该为这场灾祸负责--山西襄汾" 9.8 "特别重大尾矿库溃坝事故调查[J]. 劳动保护, 2008, 10: 108–109.

Lü Xiaoyu, TENG Junwei. Who is to blame for this disaster Accident investigation of the "9.8" particularly significant tailings dam's break in Xiangfen county Shanxi Province[J]. Labour Protection, 2008, 10: 108–109. (in Chinese) |

| [5] | Oyanguren P R, Nicieza C G, Fernández M I á, et al. Stability analysis of Llerin Rockfill Dam: An in situ direct shear test[J]. Engineering Geology, 2008, 100(34): 120–130. |

| [6] |

宁掌玄, 冯美生, 王凤江, 等.

多层加筋尾矿砂三轴压缩试验[J]. 岩土力学, 2010, 31(12): 3784–3788.

NING Zhangxuan, FENG Meisheng, WANG Fengjiang, et al. Triaxial compression test on multilayer reinforced tailing sand[J]. Rock and Soil Mechanics, 2010, 31(12): 3784–3788. (in Chinese) |

| [7] |

张千贵, 尹光志, 周永昆, 等.

尾矿粗、细颗粒分层结构体的力学特性研究[J]. 重庆大学学报, 2012, 35(5): 97–102.

ZHANG Qiangui, YIN Guangzhi, ZHOU Yongkun, et al. Analysis on mechanical characteristic of coarse and fine particles layered structure of tailings[J]. Journal of Chongqing University, 2012, 35(5): 97–102. (in Chinese) |

| [8] |

张超, 杨春和.

细粒含量对尾矿材料液化特性的影响[J]. 岩土力学, 2006, 27(7): 1133–1137+1142.

ZHANG Chao, YANG Chunhe. Effect of fines content on liquefaction properties of tailings material[J]. Rock and Soil Mechanics, 2006, 27(7): 1133–1137+1142. (in Chinese) |

| [9] |

尹光志, 魏作安, 万玲.

龙都尾矿库地下渗流场的数值模拟分析[J]. 岩土力学, 2003, 24(Supp.): 25–28.

YIN Guangzhi, WEI Zuoan, WAN Ling. Numerical simulation analysis about seepage field of Longdu tail bay[J]. Rock and Soil Mechanics, 2003, 24(Supp.): 25–28. (in Chinese) |

| [10] |

尹光志, 李愿, 魏作安, 等.

洪水工况下尾矿库浸润线变化规律及稳定性分析[J]. 重庆大学学报, 2010, 33(3): 72–75.

YIN Guangzhi, LI Yuan, WEI Zuoan, et al. Regularity of the saturation lines.change and stability analysis of tailings dam in the condition of flood[J]. Journal of Chongqing University, 2010, 33(3): 72–75. (in Chinese) |

| [11] |

魏作安, 陈宇龙, 李广治.

中线法尾矿坝地下渗流场的数值模拟[J]. 重庆大学学报, 2012, 35(7): 89–93.

WEI Zuoan, CHEN Yulong, LI Guangzhi. Numerical simulation on the seepage of tailings dam by centerline method construction[J]. Journal of Chongqing University, 2012, 35(7): 89–93. (in Chinese) |

| [12] | Wei Z A, Yin G Z, Li G Z, et al. Reinforced terraced fields method for fine tailings disposal[J]. Minerals Engineering, 2009, 22(12): 1053–1059. DOI:10.1016/j.mineng.2009.03.014 |

| [13] | Yin G Z, Wei Z A, Wang J, et al. Interaction characteristics of geosynthetics with fine tailings in pullout test[J]. Geosynthetics International, 2008, 15(6): 428–436. DOI:10.1680/gein.2008.15.6.428 |

| [14] | Yin G Z, Li G Z, Wei Z A, et al. Stability analysis of a copper tailings dam via laboratory model tests: A Chinese case study[J]. Minerals Engineering, 2011, 24(2): 122–130. DOI:10.1016/j.mineng.2010.10.014 |

| [15] | Wang F Y. Stability analysis of tailing dam based on phreatie line prediction using Random Forest method[J]. Research Journal of Chemistry and Environment, 2013, 17(S1): 163–169. |

| [16] | Zandarin M T, Decop L A, Rodriguez R, et al. The role of capillary water in the stability of tailing dams[J]. Engineering Geology, 2009, 105(12): 108–118. |

| [17] | Psarropoulos P N, Tsompanakis Y. Stability of tailings dams under static and seismic loading[J]. Canadian Geotechnical Journal, 2008, 45(5): 663–675. DOI:10.1139/T08-014 |

| [18] |

敬小非, 尹光志, 魏作安, 等.

基于不同溃口形态下的尾矿坝溃决泥浆流动特性试验研究[J]. 岩土力学, 2012, 33(3): 745–752.

JING Xiaofei, YIN Guangzhi, WEI Zuoan, et al. Study of tailings dambreak surges with floating slurry in model experiment in different collapse gates[J]. Rock and Soil Mechanics, 2012, 33(3): 745–752. (in Chinese) |

| [19] | Yin G Z, Jing X F, Wei Z A. Research on the mine debris flow surging from tailings dambreak based on simulation experiment[J]. Disaster Advance, 2010, 3(4): 372–378. |

| [20] | Jing L, Hudson J A. Numerical methods in rock mechanics[J]. International Journal of Rock Mechanics & Mining Sciences, 2002, 39(4): 409–427. |

| [21] |

张楚汉.

论岩石、水泥离散接触断裂分析[J]. 岩石力学与工程学报, 2008, 27(2): 217–235.

ZHANG Chuhan. Discretecontactfarcture analysisrock and concrete[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(2): 217–235. (in Chinese) |

| [22] |

张青波, 李世海, 冯春, 等.

基于SEM的可变形块体离散元法研究[J]. 岩土力学, 2013, 34(8): 2385–2392.

ZHANG Qingbo, LI Shihai, FENG Chun, et al. Study of deformable block discrete element method based on SEM[J]. Rock and Soil Mechanics, 2013, 34(8): 2385–2392. (in Chinese) |

| [23] |

尹光志, 张千贵, 魏作安, 等.

尾矿细观结构变形演化非线性特性试验研究[J]. 岩石力学与工程学报, 2011, 30(8): 1604–1612.

YIN Guangzhi, ZHANG Qiangui, WEI Zuoan, et al. Experimental study of nonlinear charcteristics of deformation evolution for mesoscopic structure of tailings[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(8): 1604–1612. (in Chinese) |

| [24] | Yin G Z, Zhang Q Q, Geng W L, et al. Experimental study on the particles geometric shape and fractal characteristics of different particle size tailings[J]. Disaster Advances, 2012, 5(S1): 1–6. |

| [25] | Itasca Consulting Group Inc. PFC3D theory and background (Version 3.1)[M]. Minneapolis: Minneapolis, 2004: 1-2. |

| [26] | Powrie W, Ni Q, Harkness RM, et al. Numerical modelling of plane strain tests on sands using a particulate approach[J]. Geotechnique, 2005, 55(4): 297–306. DOI:10.1680/geot.2005.55.4.297 |

| [27] | Bock H, Blumling P, Konietzky H. Study of the micromechanical behaviour of the Opalinus Clay: an example of cooperation across the ground engineering disciplines[J]. Bulletin of Engineering Geology and the Environment, 2006, 65(2): 195–207. DOI:10.1007/s10064-005-0019-9 |

| [28] | Jenck O, Dias D, Kastner R. Discrete element modelling of a granular platform supported by piles in soft soil Validation on a small scale model test and comparison to a numerical analysis in a continuum[J]. Computers and Geotechnics, 2009, 36(3): 917–927. |

| [29] | Zhou J, Su Y, Chi Y. Simulation of soil properties by particle flow code[J]. Chinese Journal of Geotechnical Engineering, 2006, 28(3): 390–396. |

| [30] |

周健, 王家全, 曾远, 等.

土坡稳定分析的颗粒流模拟[J]. 岩土力学, 2009, 30(1): 86–90.

ZHOU Jian, WANG Jiaquan, ZENG Yuan, et al. Simulation of slope stability analysis by particle flow code[J]. Rock and Soil Mechanics, 2009, 30(1): 86–90. (in Chinese) |

| [31] |

周健, 王家全, 曾远, 等.

颗粒流强度折减法和重力增加法的边坡安全系数研究[J]. 岩土力学, 2009, 30(6): 1549–1554.

ZHOU Jian, WANG Jiaquan, ZENG Yuan, et al. Slope safety factor by methods of particle flow code strength reduction and gravity increase[J]. Rock and Soil Mechanics, 2009, 30(6): 1549–1554. (in Chinese) |

| [32] |

吴剑, 冯夏庭.

高速剪切条件下土的颗粒流模拟[J]. 岩石力学与工程学报, 2008, 27(Sup.1): 3064–3069.

WU Jian, FENG Xiating. Particle flow simulation of soil under highspeed shear[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(Sup.1): 3064–3069. (in Chinese) |

| [33] |

张翀, 舒赣平.

颗粒形状对颗粒流模拟双轴压缩试验的影响研究[J]. 岩土工程学报, 2009, 31(8): 1281–1286.

ZHANG Chong, SHU Ganping. Effect of particle shape on biaxial tests simulated by particle flow code[J]. Chinese Journal of Geotechnical Engineering, 2009, 31(8): 1281–1286. (in Chinese) |

| [34] |

张晓平, 吴顺川, 张志增, 等.

含软弱夹层土样变形破坏过程细观数值模拟及分析[J]. 岩土力学, 2008, 29(5): 1200–1209.

ZHANG Xiaoping, WU Shunchuan, ZHANG Zhizeng, et al. Numerical simulation and analysis of failure process of soil with weak intercalated layer[J]. Rock and Soil Mechanics, 2008, 29(5): 1200–1209. (in Chinese) |

| [35] |

杨冰, 杨军, 常在, 等.

土石混合体压缩性的三维颗粒力学研究[J]. 岩土力学, 2010, 31(5): 1645–1650.

YANG Bing, YANG Jun, CHANG Zai, et al. 3D granular simulation for compressibility of soilaggregate mixture[J]. Rock and Soil Mechanics, 2010, 31(5): 1645–1650. (in Chinese) |

2015, Vol. 38

2015, Vol. 38