流固耦合(气动弹性)是结构风工程研究的核心问题,它是一种基于结构动力学理论,在对现象作适当简化的基础上,对结构进行受力分析,获得结构风荷载及其响应的理论分析方法。流固耦合问题研究对象是流场与固体变形场间的相互作用,变形固体在流体载荷作用下会产生变形或运动。按照流固耦合的作用机理,该类问题可以分为两类:第一类问题的主要特征是流固耦合的相互作用只发生在两相的耦合界面上,另一类问题的基本特征则是流体与固体之间部分或者全部重叠在一起,不能够明显地分离开来。文中的研究重点主要是第一类流固耦合问题。其耦合作用主要通过在求解方程中引入耦合界面上的相互平衡与协调关系来实现。

1.2 计算流体动力学计算流体动力学(computational fluid dynamics, CFD)是计算风工程的核心内容。通过计算机数值计算和图像显示,对包含有流体流动和热传导等相关物理现象的系统所做的分析。CFD所依赖的控制方程在数学上为一组偏微分方程,依赖具体流场的特性。目前在实际工程技术应用中常用的数值计算方法主要有限差分法、有限元法、有限体积法和边界元法。

1.3 数值风洞数值风洞理论基于计算流体动力学原理,选择合适的空气湍流数学模型,结合一定的数值算法和图形显示技术,将风洞结果形象、直观地显示出来。数值风洞模拟相对于风洞实验具有计算周期短、实施成本低的特点,并且对结构平均风荷载的模拟具有较高的精度、计算结果比实验结果更完备。

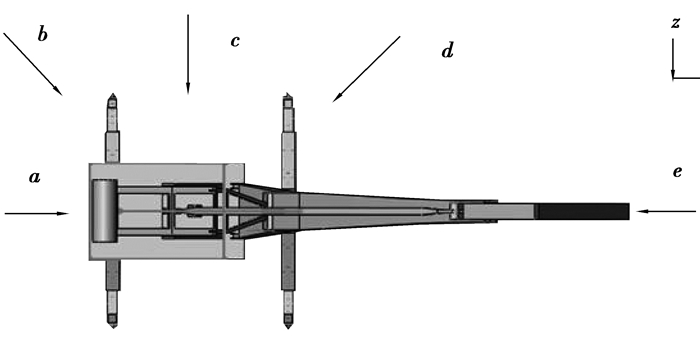

2 门机数值风洞仿真试验 2.1 门机三维实体模型的建立与处理选用码头前沿常用的转盘式门座起重机为研究对象,运用ADINA进行流固耦合分析。为了避免ADINA由于分析处理数据量过大导致无法计算,利用三维建模软件SolidWorks按照实际设计参数1:1的比例建立实体模型并进行了一定的简化,主要是一些对仿真结果影响不大的局部结构,比如忽略门机中的电机、所有的钢丝绳、铰接部位的螺栓、耳板、螺钉以及梯子走台等。门座起重机的模型如图 1所示。

|

图 1 门机三维实体模型图 Figure 1 Diagram of portal crane three-dimensional entity model |

网格划分时既考虑门座起重机风载荷及外流场特性模拟计算的准确性,也考虑收敛时间、计算机硬件的限制等,采用六面体对风洞区域进行网格划分, 采用四面体网格进行门座起重机的网格划分,并对重要位置的网格密度进行调整。本次门座起重机数值风洞实验生成四面体网格总数为3 534 554个,其节点总数为472 094个;生成六面体网格总数为203 408个,其节点总数为197 520个,在Intel酷睿i6四核,256 G DDR配置的工作站上运行数值仿真。

2.2 数值风洞相关参数设置要进行流固耦合计算,需要分别在ADINA结构模块(ADINA structures)和流体模块(ADINA CFD)中建立结构模型和流体模型,然后把2个模型一起放到ADINA流固耦合求解器(ADINA-FSI)中进行求解,通过2个模型的耦合求解流体和固体边界之间的作用结果[6]。

在门机的数值风洞流固耦合计算中,由于港口门机的结构特性以及数值计算的复杂性,将流场模型大小设置为70 m×60 m×60 m的六面体,即门机外部风场环境的大小,如图 2所示。门机的外表面设置为FSI Boundary (流固耦合边界),底部设置为全约束,按照实际工况对流场的一个或者几个面施加流体速度载荷(图 2中箭头所示),将其作为流场的入风口,而其相对的面即为流场的出风口[7]。在湍流k-ε模型的选择中,采用AIDNA提供的Turbulent Spalart-Allmaras湍流模型,在模型的前处理阶段,将该湍流条件施加在相应的模型入风口。

|

图 2 流体场与结构的三维模型 Figure 2 3d model of the fluid field and structure |

为了较全面地分析港口起重机受风载的影响,将门机的计算工况分为以下6种:

Ⅰ当臂架垂直于轨道方向,并且处于最大幅度;

Ⅱ当臂架与轨道方向呈45°夹角,并且处于最大幅度;

Ⅲ当臂架平行于轨道方向,并且处于最大幅度;

Ⅳ当臂架平行于轨道方向,并且处于最小幅度;

Ⅴ当臂架与轨道方向呈45°夹角,并且处于最小幅度;

Ⅵ当臂架平行于轨道方向,并且处于最小幅度。

在数值风洞中对单台门机进行流固耦合分析时,风的作用方向每变化45°为一个计算状态,由于门机是对称结构,因此每个门机计算工况下风向与臂架方向都会依此形成0°,45°,90°,135°,180°,记为a,b,c,d,e 5个状态,如图 3所示。

|

图 3 工况Ⅰ风作用方向示意图(俯视) Figure 3 The diagram wind direction in conditionⅠ(down) |

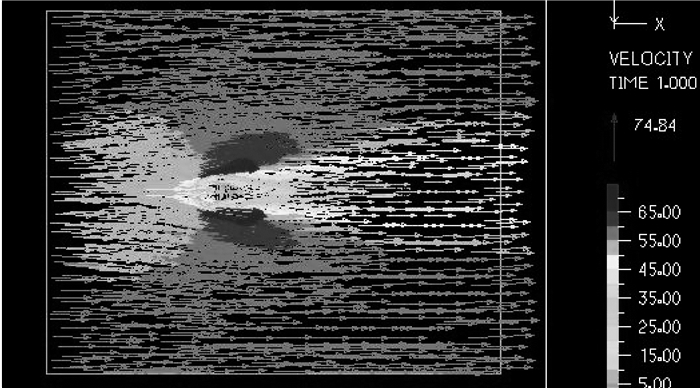

通过ADINA流固耦合计算,得到各状态流场与结构场的多种信息。对流场压力分布、流场流速分布、以及结构变形等的云图和矢量图进行分析汇总,其中工况Ⅰ的最大结构变形量及最大应力结果见表 1所示。可以看出,工况Ⅰ下门机迎风面流场压力最大,而由于起重机的遮挡作用,背风面的流场压力则迅速减小,在风向上的风场风速也明显比其他方位的明显减小,但在达到一定距离后,减小的趋势变得不明显。在起重机迎风面垂直于风向的两侧,流场压力与流速却非常大,如图 4所示。

| 表 1 各状态下流场与结构场最大变化量及发生位置信息 Table 1 The maximal variation of flow field and structure field and location information under each state |

|

图 4 工况Ⅰ门机周围流场流速分布 Figure 4 The diagram of flow field and velocity distribution around portal crane in condition Ⅰ |

根据结构受风载应力分布云图和矢量图,对各个工况计算风载荷与合力矩, 一共有30组计算结果,文中例举工况Ⅰ下的5种风向状态计算数据如表 2所示。

| 表 2 整机风载荷在工况Ⅰ下的坐标方向的合力与合力矩 Table 2 The resultant force and moment of the coordinates direction under the whole machine wind load in conditionⅠ |

综合30组计算数据可以看出,门机处于同一回转角度与俯仰位置的情况下,风的方向与臂架方向呈0°或者180°时,门机整机所受到的风载荷最小,而且此时门机整机受到的倾覆力矩(X轴合力矩与Z轴合力矩)和整机受到的回转力矩都是5种风向角度最小的。臂架方向与风向呈45°或135°的迎风回转角度时,门机臂架受力最不利,而且此时整机受到的回转力矩是最大的(Y轴合力矩),如工况Ⅰ的b状态与d状态中所受的合成风载荷(X轴与Z轴合成后的总风载荷)分别达到了758.83 kN和770.23 kN。而当风向与臂架方向垂直的时候,门机整机受到的倾覆力矩是最大的(X轴合力矩)。

通过对6个工况下的不同风向角度的数据统计,还能得知当门机处于同一回转角度时,臂架位于最大幅度的时候所受到的合力比最小幅度时的合力偏小,但是门机所受到的倾覆力矩和转台受到的回转力矩偏大。

利用ANSYS CFX软件对工况Ⅰ下a风向状态进行了CFD计算,对比计算结果表明,在不考虑非流固耦合时,门座起重机的结构应力整体变化较小,但是大拉杆以及齿条等细长杆件的应力以及变形有明显减小,究其原因主要是这类杆件更容易受到流体的影响发生变形,导致流场的变化。

3.2 港口起重设备防风策略探讨在不同风载角度情况下,对单台门机的数值风洞模型进行计算,可以总结以下防风策略。

1)由于门机迎风面流场压力最大,而背风面的流场压力迅速减小,在沿着风向上的风场风速也明显比其他方位的减小,故当预知有强风来袭时,可将多台港口起重设备尽可能相互靠近后再放下锚锭或安上防风拉索,可起到起重机联合防风的作用。当起重机间距超过一定距离后,起重机集群的联合防风作用将不明显。

2)通过文中对门机进行各个风向状态的数值风洞流固耦合分析发现,在风向与轨道呈45°或者135°的工况下整机的风载荷合力与倾覆力矩最大,风的方向与臂架方向相同或相反时,门机整机所受到的风载荷和倾覆力矩最小,当有强风突然来袭时可将门座起重机臂架回转至与风向一致的方向;

3)在港口突遇台风或强大风暴,如果臂架处在最大幅度,则会受到较大的风载荷与倾覆力矩,应将臂架收回保持最小幅度,防止因强风作用造成不利后果。

4 结论基于ADINA风载流固耦合计算方法,以计算流体动力学为基础,通过对计算流体动力学(CFD)的基本方程及常用湍流数值模拟方法的分析, 根据港口装卸设备的防风特点, 确定了适合文中采用的风载数学模型。通过ADINA的流固耦合分析功能对起重机进行了计算流体动力学的数值分析与模拟, 计算出了在不同风向角和不同工况下起重机的结构与周围流场的信息, 并绘制出了结构应力分布图、流场压力分布图和流场速度分布图。通过对表面压力进行数值积分, 从而对起重机各个坐标方向上的风载荷合力以及合力矩进行量化计算。根据计算结果,提出了港口起重机的防风策略,为港口设备防风技术提出了有价值的建议,有利于港口设备防风管理技术的提高。

| [1] |

白鹏.

港口大型设备防风探讨[J]. 价值工程, 2012, 31(30): 62–64.

BAI Peng. Discussion on anti-wind for port large scale equipment[J]. Value Engineering, 2012, 31(30): 62–64. (in Chinese) |

| [2] |

董达善, 俞浩.

典型起重机双箱梁结构的CFD风载研究[J]. 中国工程机械学报, 2009, 7(1): 7–12.

DONG Dashan, YU Hao. CFD wind loading analysis on twin-girder-structured cranes[J]. Chinese Journal of Construction Machinery, 2009, 7(1): 7–12. (in Chinese) |

| [3] |

路世青.离岸深水港口大型设备群防风理论与实验分析[D].武汉:武汉理工大学, 2010. LU Shiqing.Theoretical and experimental analysis of wind resistance ability of offshore deepwater port mechanical group[D].Wuhan University of Technology, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10497-2010163993.htm |

| [4] |

孙家斌.起重机常用基本构件风载荷系数研究[D].大连:大连理工大学, 2008. SUN Jiabin.Research on wind load coefficients of basic members of crane[D]. Dalian:Dalian University of Technology, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10141-2009040704.htm |

| [5] |

桂罗辉.单梁龙门起重机流体-结构耦合作用风致响应分析[D].济南:山东大学, 2010. GUI Luohui.Numerical analysis of fluid-structure interaction for wind-induced response of single beam gantry crane[D]. Jinan: Shandong University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10422-2010101757.htm |

| [6] |

岳戈. ADINA流体与流固耦合功能的高级应用[M]. 北京: 人民交通出版社, 2009.

YUE Ge. Advanced application of ADINA fluid and solid-fluid coupling function[M]. Beijing: China Communications Press, 2009. (in Chinese) |

| [7] |

常亚琼.基于ADINA的门机风载流固耦合分析与碰撞动力学研究[D].武汉:武汉理工大学, 2012. CHANG Yaqiong.Wind load FSI analysis and collision dynamic research of crane based on ADINA[D].Wuhan: Wuhan University of Technology, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10497-1012403435.htm |

| [8] |

徐枫.结构流固耦合振动与流动控制的数值模拟[D].哈尔滨:哈尔滨工业大学, 2009. XU Feng.Numerical simulation of fluid-solid coupling vibration and flow control of structures[D].Harbin: Harbin Institute of Technology, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10213-2010030981.htm |

| [9] |

全涌, 顾明.

超高层建筑横风向气动力谱[J]. 同济大学学报:自然科学版, 2002, 30(5): 627–632.

QUAN Yong, GU Ming. Power spectra of across-wind loads on super high-rise buildings[J]. Journal of Tongji University: Natural Science, 2002, 30(5): 627–632. (in Chinese) |

| [10] |

张杰, 赵军, 冯武文.

某大型塔器流固耦合的数值仿真[J]. 科技信息, 2009(14): 455–457.

ZHANG Jie, ZHAO Jun, FENG Wuwen. Solid-fluid coupling numerical simulation of a large column[J]. Science and Technology Information, 2009(14): 455–457. (in Chinese) |

| [11] |

王福军. 计算流体动力学分析CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004.

WANG Fujun. Computational fluid dynamics analysis-the principle and application of CFD software[M]. Beijing: Tsinghua University Press, 2004. (in Chinese) |

| [12] |

郭辉.大跨连续刚构桥风荷载数值模拟及空间风致响应研究[D].长沙:中南大学, 2008. GUO Hui.Numerical simulation of wind load and wind-induced response of long-span continuous rigid frame bridge[D]. Changsha: Central South University, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10533-2008166555.htm |

| [13] | Lee S J, Kang J H. Wind load on a container crane located in atmospheric boundary layers[J]. Journal of Wind Engineering and Industrial Aerodynamics, 2008, 96(2): 193–208. DOI:10.1016/j.jweia.2007.04.003 |

| [14] | Rezk K, Forsberg J. Geometry development of the internal duct system of a heat pump tumble dryer based on fluid mechanic parameters from a CFD software[J]. Applied Energy, 2011, 88(5): 1596–1605. DOI:10.1016/j.apenergy.2010.10.047 |

| [15] | Karanth K V, Sharma N Y. CFD analysis of a centrifugal fan for performance enhancement using converging boundary layer suction slots[J]. World Academy of Science, Engineering and Technology, 2009, 36: 381–387. |

| [16] | Azadi M, Azadi M, Mohebbi A. A CFD study of the effect of cyclone size on its performance parameters[J]. Journal of Hazardous Materials, 2010, 182(1): 835–841. |

2015, Vol. 38

2015, Vol. 38