2. 重庆大学 汽车工程学院,重庆 400044

2. Automotive Engineering College, Chongqing University, Chongqing 400044, P.R.China

空滤器阻力是发动机进气系统阻力的主要组成部分,进气阻力过大,导致进气量不足,燃油燃烧过程中出现缺氧,燃烧时间延长,工作压力下降;整个燃烧过程滞后,活塞工作行程与燃油燃烧时间不相配,使发动机工作无力;空燃比下降,导致燃烧不完全[1-2]。因此,在保持滤清效果的前提下如何降低流动阻力损失成为空滤器研究的重点[3-6]。

然而单靠实验手段来研制空滤器成本高且无法得到其内部全面的流场信息,三维数值模拟技术提供了一种有效的研究方法[7]。目前一些学者已经展开了相关的研究,刘联鋆等[8]对空滤器噪声性能进行了优化,但没有就流动阻力的具体构成以及优化开展进一步的研究;李佳等[9]对星型摺状滤芯结构对阻力的影响进行了二维仿真;Jaganathan等[10]对双峰分布直径纤维滤芯对压降的影响进行了分析。文献[8]和[9]都针对滤芯结构开展了阻力特性研究。可见,目前对空滤器内流动阻力特性的研究主要围绕滤芯结构来开展,不能全面反映包括空滤器本体结构在内的多种因素对阻力特性的影响。

为了全面分析影响空滤器内流动阻力的因素,减小平板型空滤器流动阻力以增加进气量,拟首先对空滤器流动阻力特性开展实验研究。在实验基础上拟采用多孔介质跃升模型仿真滤芯阻力,运用RNG k-ε模型对整个空滤器内部流场开展三维数值仿真研究,探讨减小流动阻力的可行措施, 据此提出改进模型并对其流动阻力特性进行仿真分析以评估改进效果。

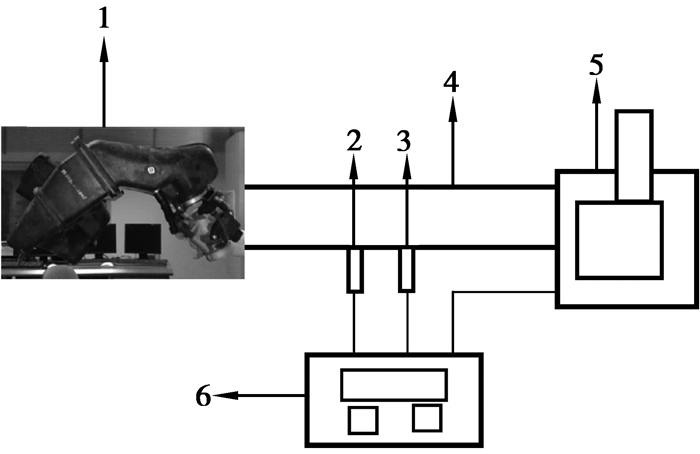

1 空滤器流动阻力实验 1.1 空滤器流动阻力测试为了分析空滤器的流动阻力特性,建立实验平台以测试空滤器流动阻力[11],在空滤器出口管道连接真空泵以从大气中吸入空气,流量计和压力计安装在空滤器出口与真空泵之间的连接管道上,空滤器流量通过电脑控制真空泵以调节。实验时,首先启动电脑流量控制系统,然后确定压力计和流量计测量正常,最后启动真空泵,通过操作系统调试实验参数,待数据稳定后开始读取数据, 实验时环境温度为25.8 ℃。为了分析空滤器内部的流动阻力构成,还对不包含滤芯的空滤器和滤芯阻力进行了实验测试。图 1为测量原理图。

|

图 1 空滤器流动压降测试原理图 Figure 1 Test schematic of air filter flow-pressure drop 1—空滤器;2—压力计;3—流量计;4—管道;5—真空泵;6—流量控制电脑系统 |

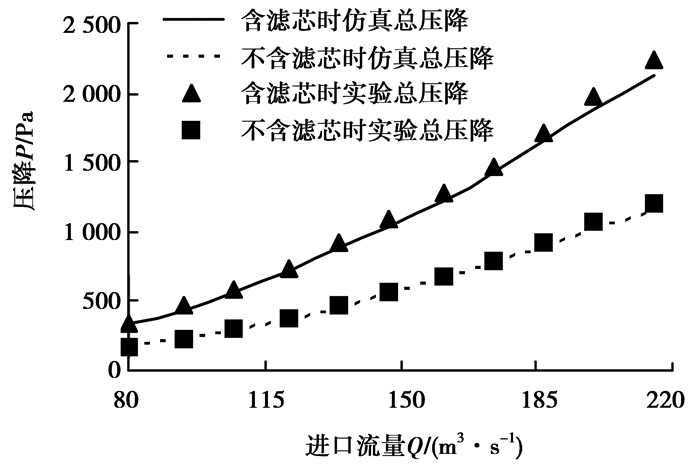

为了方便分析,将测试流量数据转换为空滤器入口流量,空滤器入口尺寸为0.088 m×0.043 m矩形,测得空滤器进出口压差随流量变化数据如图 2。

|

图 2 压降随流量变化实验与仿真对比 Figure 2 Comparison of pressure drop change along flow rate between simulation and experiment |

从图 2中可以看到,包含滤芯和不包含滤芯的空滤器压降都随流量的增大而加速增大。

应用最小二乘法对数据进行拟合得到空滤器压降与流量关系式如下[12]:

| $包含滤芯\;\;\;\Delta p = 8.05{u^2} + 11.68u, $ | (1) |

| $不含包滤芯\;\;\Delta p = 4.81{u^2}-1.62u, $ | (2) |

| $滤芯压降\;\;\;\Delta p = 49.18{u^2} + 38.29u.$ | (3) |

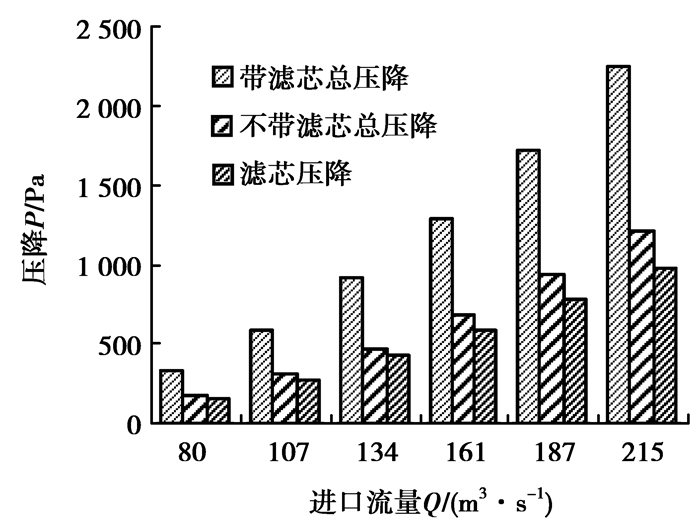

由式(1)(2)可见,压降随流量变化而变化,则将同一流量时包含滤芯的空滤器压降减去不含滤芯时的压降,可获得该流量时的滤芯压降,由此获得滤芯压降随流量变化的式(3)。3种情况下压降与流量具有相似的规律。由此可知空滤器内部由几何结构产生的压降和由滤芯产生的压降都随流量的增大而加速增大。图 3对上述3种情况下部分流量的压降进行了对比,由此可大致判断出空滤器内部流动阻力的主要构成成分, 由图可见,在总的压降中壁面所引起的压降与滤芯压降大致相当。

|

图 3 空滤器压降对比图(实验) Figure 3 Comparison of air filter pressure drop between different condition (experiment) |

鉴于以上分析,由于滤芯涉及空气过滤功能,其结构不适合调整,所以要减小空滤器流动阻力,一是在空间条件允许下,适当增大空滤器流通面积,这样,流量稍有减小,整个压降会有较大的下降;另一个措施是减小空滤器壁面所引起的局部压降。为此,下文应用三维数值仿真技术对空滤器内部流场进行进一步分析。

2 空滤器流动阻力仿真 2.1 滤芯多孔介质跃升模型滤芯整个厚度仅为0.01 m, 相对于整个空滤器尺寸非常薄,考虑到仿真的主要目的是分析空滤器总体阻力特性,因此提出采用多孔介质跃升模型对滤芯进行仿真。多孔介质跃升模型采用经验公式定义多孔介质上的流动阻力,通过在动量方程中增加一个动量源项来模拟多孔介质的作用,源项由黏性损失和惯性损失构成[13]。

空滤器流通截面变化较大,空气在通过空滤器时,流向有非常大的改变,具有高应变率和流线弯曲程度大的特点,所以对工质湍流的仿真采用RNG k-ε双方程模型,对于近壁区采用标准壁面函数法来处理。采用SIMPLE算法计算,数值离散采用有限体积法。工质湍流流动遵循控制方程如下:

质量守恒方程

| $div\left( {\rho \boldsymbol{u}} \right) = 0.$ | (4) |

动量守恒方程

| $div\left( {\rho \boldsymbol{u}u} \right) = {\rm{div}}\left( {\mu {\rm{grad}}\boldsymbol{u}} \right)-\frac{{\partial p}}{{\partial x}} + S, $ | (5) |

式中:S为滤芯引起的附加源项,

| $\Delta P =-\left( {\frac{\mu }{a}u + {C_2}\frac{1}{2}\rho {u^2}} \right)L, $ | (6) |

式中:ΔP为滤芯两端压降;L为滤芯厚度, 这里为0.01 m。α和C2由实验数据获得,由上文的实验数据拟合出空气通过滤芯时的压降随流量变化的关系式(3),则有(μ/α)L=38.29, 1/2C2ρL=49.18,最终得到α为4.86E-09,C2为8 442.918。

湍流模型采用时均形式的微分方程, 在充分发展的湍流区域, 反映湍流脉动量对流场影响的湍动能方程和耗散率方程如下:

| $\frac{{\partial \left( {\rho k{u_i}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_i}}}\left[{{a_{\rm{k}}}{\mu _{{\rm{eff}}}}\frac{{\partial k}}{{\partial {x_i}}}} \right] + {G_{\rm{k}}} + {G_{\rm{b}}} -\rho, $ | (7) |

| $\frac{{\partial \left( {\rho \varepsilon {u_i}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_i}}}\left[{{\alpha _\varepsilon }{\mu _{{\rm{eff}}}}\frac{{\partial \varepsilon }}{{\partial {x_i}}}} \right] + C_{1\varepsilon }^*\frac{\varepsilon }{k}{G_{\rm{k}}}{C_{2\varepsilon }}\rho \frac{{{\varepsilon ^2}}}{k}, $ | (8) |

式中:μeff=μ+μt;

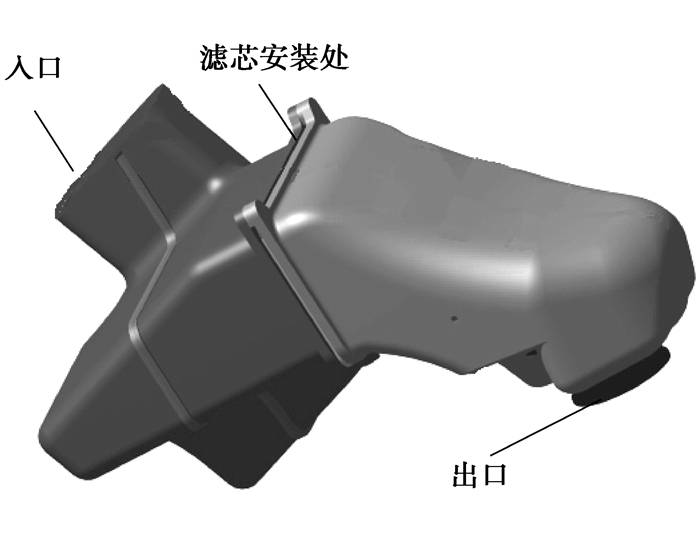

经过适当简化,得到空滤器内部流动几何模型图 4,包括入口、出口、空滤器本体和滤芯。做网格时,对滤芯前后局部区域和进出口横截面积变化大的区域加密网格,以准确捕捉这些区域剧烈变化的流场信息,最终总网格约12.3万。参照实验流量进行仿真,入口设置为压力入口,出口为速度出口,壁面为无滑移边界条件。

|

图 4 原空滤器模型 Figure 4 Original air filter model |

仿真获得的压降随流量变化数据见图 2, 仿真结果与实验结果比较吻合,包含滤芯时最大误差为5.67%,不包含滤芯时最大误差为4.78%,仿真获得压降也随流量的增大而加速增大。

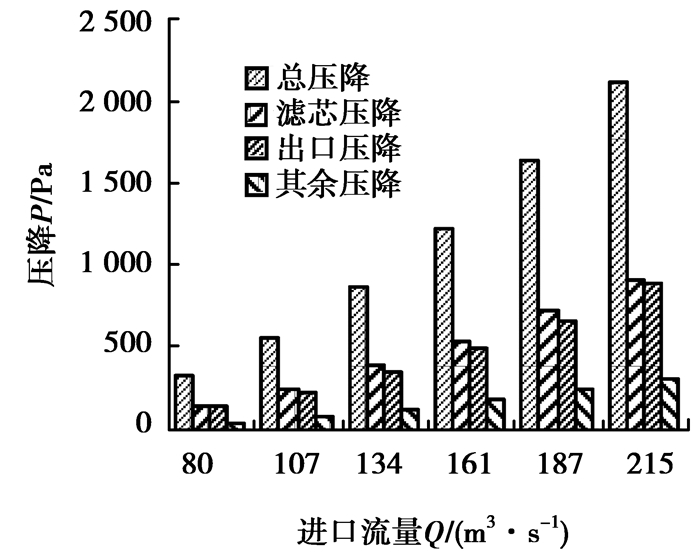

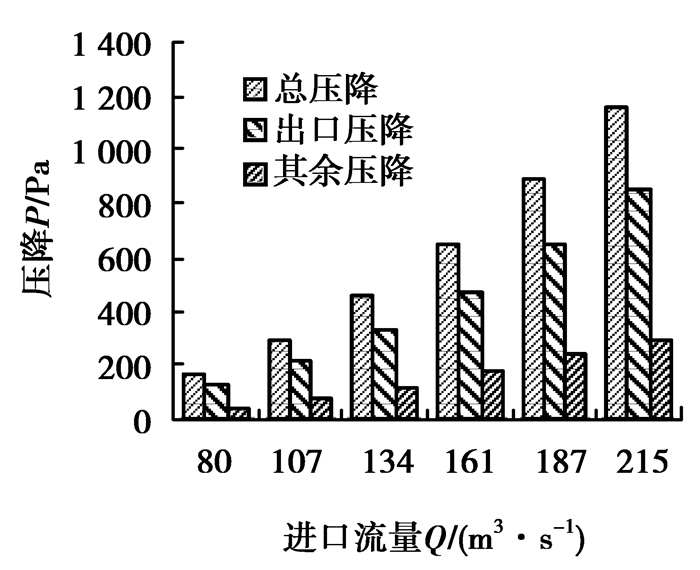

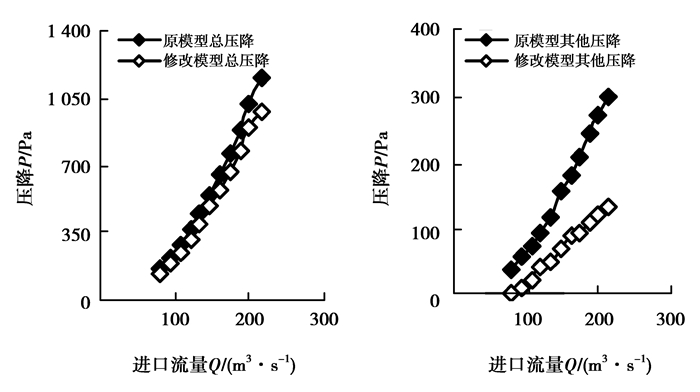

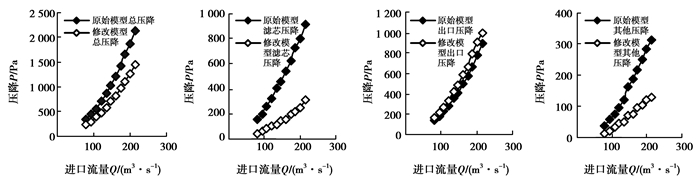

图 5、6分别给出了不同流量下包含滤芯空滤器和不包含滤芯空滤器阻力构成的仿真结果,图 4显示滤芯压降约占整个空滤器压降的45%,而壁面所引起的压降中,大部分都分布在出口处,其余壁面引起的压降约占整个压降的15%。以120 m3/h流量时为例,整个滤芯总压降875.4 Pa,其中滤芯压降约为402.9 Pa,出口压降约为351.6 Pa,其余壁面引起的压降约为120.9 Pa。图 5显示,在没有滤芯影响时,出口压降约占整个压降的75%。

|

图 5 含滤芯空滤器压降构成图 Figure 5 Pressure drop configuration of air filter with filter |

|

图 6 不含滤芯空滤器压降构成图 Figure 6 Pressure drop configuration of air filter without filter |

分析发现,相比于空滤器流动面积,出口连接管道流动面积非常小,导致空气在出口处静压转化为动压,速度急剧增加,静压相应下降,所以出口处的压降绝大部分都是由于出口连接管道所致。而出口管尺寸和方向受制于整个进气管路系统,不容易改变。而壁面相对较容易修改,考虑改进壁面以降低这部分压降。

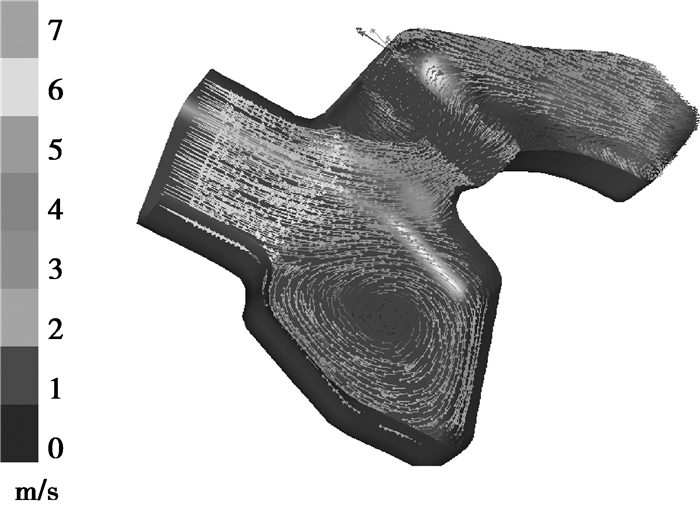

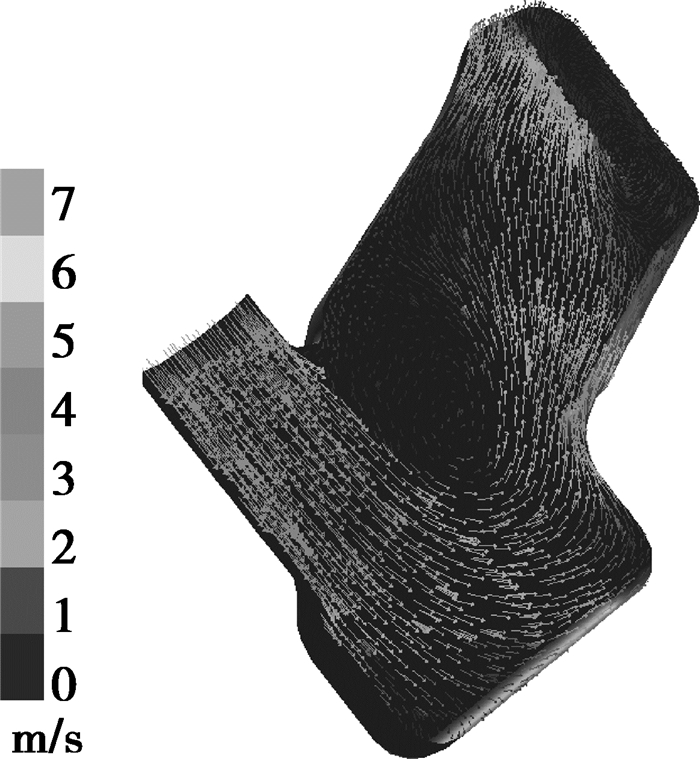

进一步分析空滤器内部的流动细节,以入口流量120 m3/h为例进行流场分析。由图 7可见,整体上从空滤器前半部分到后半部分有较大的弯曲,使得流动方向发生较大的改变,增加了阻力。出口处的空滤器壁面设计也不合理,壁面没有比较平滑的过度,导致部分流体直接碰撞出口端面。入口设置在空滤器一边,空滤器内气流均匀性比较差。整个空滤器前半部分腔体扁而狭长,不利于阻力的减小。

|

图 7 原模型流场矢量图 Figure 7 Flow field vector of original model |

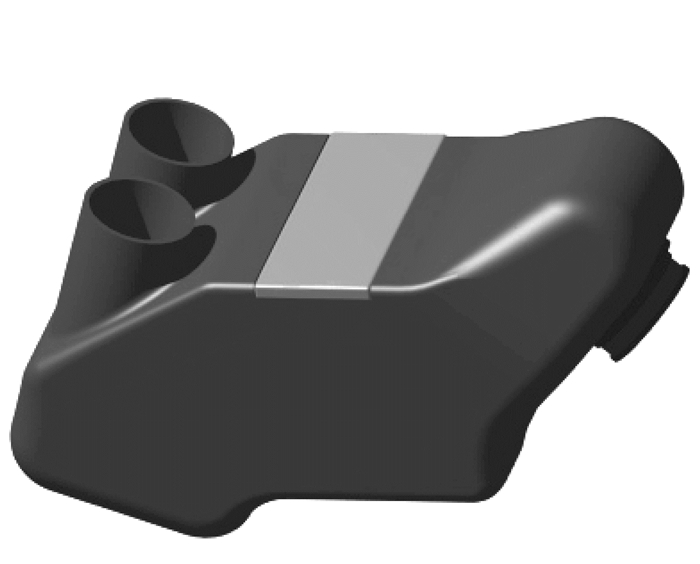

根据上文分析,为了减小压降,对原始空滤器做出如下修改:一是在综合考虑其他零件空间布置的情况下,适当增大空滤器腔体横截面积以减小流量,同时减小空滤器总长度;二是减小壁面引起的压降,为此,消除空滤器前半部分与后半部分之间的弯曲,出口端面采用大的圆弧过度,增大空滤器前半部分腔体,增大入口面积,在空滤器前端面左右两侧设计两个圆管入口以增加空滤器内流场的均匀性。改进空滤器模型见图 8。

|

图 8 改进空滤器模型 Figure 8 Improved air filter model |

对改进模型施加相同进气体积流量进行仿真,图 9为修改模型的流场矢量图,可以发现改进模型采用双入口管增大了入口面积后,整个空滤器内流量分布比较均匀。整个空滤器腔体增大,减小了空滤器内的流速,从而减小了流动阻力。出口及壁面的圆弧设计避免了流体直接撞击壁面,利于减小阻力。

|

图 9 改进模型流场矢量图 Figure 9 Flow field vector of improved model |

图 10、11分别为不包含滤芯和包含滤芯时改进模型与原始模型流动阻力随流量变化对比图。可见,由于出口连接管道管径没有修改,在相同流量下,总的压降比原模型有明显的减小,这得益于改进模型内部滤芯压降和其余壁面压降的减小。以120 m3/h为例,改进模型总压降为588.2 Pa,滤芯压降为112.6 Pa,出口压降为427.6 Pa,其余压降为48 Pa,总压降下降了32.2%,改进效果明显。

|

图 10 改进模型和原始模型空滤器压降对比图(不含滤芯) Figure 10 Pressure drop comparison between original model and improved model (without filter) |

|

图 11 改进模型和原始模型空滤器压降对比图(含滤芯) Figure 11 Pressure drop comparison between original model and improved model (with filter) |

结合前面的流场细节分析,发现降低空滤器最主要的因素是减小空滤器内部空气流速,这样可以使滤芯阻力和局部阻力有较大的减小。这就要求在设计空滤器时应综合考虑零件布置空间,并要适当增大空滤器横截面积,以利于减小流速。同时空滤器局部壁面结构尽量采用大圆弧过度,以利于减小局部阻力。

4 结论为减小空滤器流动阻力以增大进气量,对空滤器流动阻力特性开展了实验和仿真研究,据此提出了改进设计,获得结论如下:

1) 实验获得了空滤器流动阻力随流量变化的规律,阻力随流量的增大而加速增大。滤芯阻力约占整个空滤器阻力的一半,入口流量120 m3/h时,总阻力为915.3 Pa, 滤芯阻力426.4 Pa。

2) 仿真表明,仿真结果与实验结果比较吻合,最大误差为5.67%。滤芯阻力同样约占整个阻力的一半,另一半阻力主要为出口处阻力,其余壁面阻力约占15%。

3) 相比原模型,改进模型阻力有较大程度的下降,入口流量120 m3/h时,总阻力为588.2 Pa,较原始模型下降了32.2%。

4) 增大空滤器流通横截面积是减小阻力以增大进气量的有效手段,改进空滤器壁面的平滑性是补充措施。

| [1] | Rebal M, Prat M, Meireles M, et al. A semi-analytical model for gas flow in pleat filters[J]. Chemical Engineering Science, 2010, 65(1): 2835–2846. |

| [2] |

刘志恩, 尹婧, 颜伏伍, 等.

k-ε模型和RNG模型模拟分析车用空滤器湍流流场[J]. 武汉理工大学学报, 2012, 36(2): 278–282.

LIU Zhien, YIN Jing, YAN Fuwu, et al. CFD analysis of the automotive air filter by the K-ε standard model and the rng model[J]. Journal of Wuhan University of Technology, 2012, 36(2): 278–282. (in Chinese) |

| [3] | Nagarajan G, Kumar S, Chowdhury D. CFD analysis of air filters for an off-highway vehicle [C/OL]//Society of Automotive Engineers, SAE Technical Paper (2007-01-17). http://papers.sae.org/2007-26-048/. |

| [4] | Ei S M, Sun T, Berry J. Shape optimization with computation fluid dynamics[J]. Advances in Engineering Software, 2005, 36(9): 607–613. DOI:10.1016/j.advengsoft.2005.03.009 |

| [5] | de La Rosa Siqueira C, Kessler M P, Moreira F, et al. Three-dimensional numerical analysis of flow inside an automotive air filter [C/OL]// Society of Automotive Engineers, SAE Technical Paper (2006-11-21). http://papers.sae.org/2006-01-2623/. |

| [6] | Hao Z Y, Jia W X, Fang F. Virtual design and performance prediction of a silencing air cleaner used in an ic engine intake system[J]. Journal of Zhejiang University Science A, 2005, 6(10): 1107–1114. |

| [7] |

王烨, 徐燃.

青藏线空调列车室内气流组织的沿线变化数值分析[J]. 重庆大学学报, 2014, 37(9): 59–67.

WAN Hua, XU Ran. Numerical study of airflow distribution in air-conditioner train in qinghai-tibet railway[J]. Journal of Chongqing University, 2014, 37(9): 59–67. (in Chinese) |

| [8] |

刘联鋆, 郝志勇, 刘迟.

空气滤清器流动阻力与噪声特性的仿真和优化[J]. 汽车工程, 2011, 33(12): 1092–1096.

LIU Lianjun, HAO Zhiyong, LIU Chi. Simulation and optimization on flow resistance and acoustic performance of air filter[J]. Journal of Vehicle engineering, 2011, 33(12): 1092–1096. (in Chinese) |

| [9] |

李佳, 刘震涛, 刘忠明, 等.

空气滤清器流动过程仿真与实验分析[J]. 浙江大学学报, 2012, 46(2): 327–332.

LI Jia, LIU Zhentao, LIU Zhongming, et al. Simulation and experimental analysis on flow process of air filter[J]. Journal of ZheJiang University, 2012, 46(2): 327–332. (in Chinese) |

| [10] | Jaganathan S, Vahedi T H, Pourdeyhimi B. On the pressure drop prediction of filter media composed of fibers with bimodal diameter distributions[J]. Powder Technology, 2008, 181(1): 89–95. DOI:10.1016/j.powtec.2007.07.002 |

| [11] |

JB/T 9747-2005内燃机空气滤清器性能试验方法[S].北京:机械工业出版社, 2005. JB/T 9747-2005 The internal combustion engine air filter performance testing method[S].Beijing:China Machine Press, 2005.(in Chinese) |

| [12] |

李隆键, 刘贵川.

高速线材控制冷却喷嘴的阻力特性分析[J]. 重庆大学学报, 2014, 37(4): 88–92.

LI LongJian, LIU GuiChuan. Flow friction analysis of the water-cooled nozzle in the high-speed wire rod rolling process[J]. Journal of Chongqing University, 2014, 37(4): 88–92. (in Chinese) |

| [13] | Incorportated F. Fluent user's guide, version 6.3[J/OL]. Gambit Modelling Guide Lebanon Nh, 2006.[2015-02-18]. http://www.afs.enea.it/fluent/Public/Fluent-Doc/PDF/idx_cov.pdf. |

2015, Vol. 38

2015, Vol. 38